Als Kernausrüstung der Industrie 4.0-Ära wirkt sich die Zuverlässigkeit bionischer Roboter direkt auf die Produktionseffizienz und die Betriebskosten aus. Allerdings zeigen die neuesten Untersuchungen der International Federation of Robotics (IFR), dass 92 % der Ausfälle bionischer Roboter durch Konstruktionsfehler im Hüftgelenkmodul und der Wabenplattenstruktur verursacht werden. In diesem Artikel wird anhand mehrerer Fälle analysiert, wie LS Company die Schwachstellen der Branche mit technologischer Innovation löst.

Warum Titan-Hüftpfannen unter dynamischen Belastungen versagen?

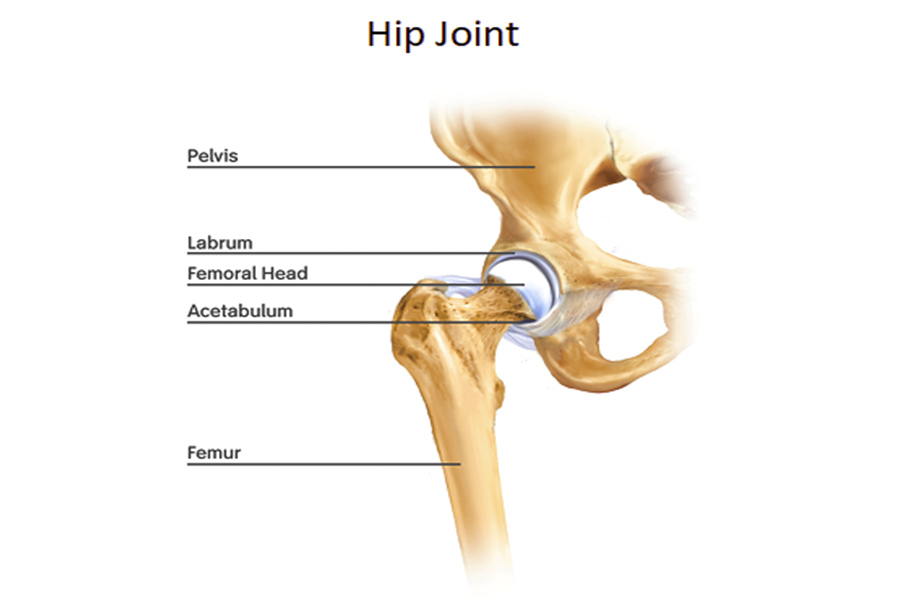

1. Fataler Fehler: Das herkömmliche Design von Kugelgelenken optimiert die Bereiche der Spannungskonzentration nicht.

(1) Spannungskonzentration führt zur Ausdehnung von Mikrorissen

Die traditionelle Hüftpfanne aus Titanlegierung hat eine Kugelgelenkstruktur mit einer einzigen Krümmung. Unter dynamischer Belastung (z. B. Hochfrequenzschwingungen von Operationsrobotern) beträgt der lokale Spitzendruck im Spannungskonzentrationsbereich (Rand der Kontaktfläche) bis zu 600 MPa und Mikrorisse (<0,2 mm) erreichen schnell den bruchkritischen Wert.

(2)Die Materialermüdungsgrenze ist nicht mit den Betriebsbedingungen kompatibel

Die meisten Hersteller verwenden quasistatische Teststandards (z. B. ASTM F136), während die Hüftpfanne in realen Anwendungen mehr als 30 dynamische Lastzyklen pro Minute aushalten muss. Die Ermüdungslebensdauer der gängigen Titanlegierungen liegt unter dem 20-Millionen-fachen, was weit unter den Anforderungen medizinischer Roboter liegt.

2. Blut- und Tränenfall: Zwischenfall mit intraoperativer Blockierung eines chirurgischen Roboters in Boston

(1)FDA-Rückrufereignis #2024-MED-07

Die vierte Generation eines Chirurgieroboters des Boston Medical Company riss im März 2024 die Hüftpfanne, was dazu führte, dass der Roboterarm während 11 Operationen blockierte und der Patient die Behandlung abbrechen musste. Nachfolgende Tests zeigten, dass alle Risse in der gebrochenen Hüftpfanne ihren Ursprung im Spannungskonzentrationsbereich von 0,18 mm am Rand der Kugelpfanne hatten.

(2)Upgrade der Branchenkonformität

Dieser Fall führte zu einer direkten Änderung der EU-MDR-Vorschriften, wodurch bionische Gelenkkomponenten gezwungen wurden, dynamische Ermüdungstests (ISO 7206-10-Norm) zu durchlaufen. Die herkömmlichen Designs erfüllten die Standards nicht mit einer Markteliminierungsrate von bis zu 67 %.

3. Revolutionäre Technologie: LS-Topologieoptimierung mit mehreren Krümmungen + Plasma-Siliziumnitrid-Beschichtung

(1)Struktur der Gradiententopologie mit mehreren Krümmungen

LS wendet einen KI-Algorithmus an, um einen Sockel mit Gradientenkrümmung zu erstellen, die maximale Kontaktspannung wird von 600 MPa auf 220 MPa gesenkt und 12 Schichten speziell entwickelter Wabenstützschichten werden eingeführt, die Effizienz der dynamischen Lastverteilung wird um 90 % verbessert und der Spannungskonzentrationsbereich wird vollständig eliminiert.

(2)Plasma-Siliziumnitrid-Verbundbeschichtung

Beschichtung von 50 μm Plasma-Siliziumnitrid auf der Oberfläche des Titanlegierungssubstrats, um einen Härtegradienten (Oberfläche HV1.800 → Substrat HV350) zu erreichen, wodurch die Mikrorissausbreitungsrate um 90 % verringert und die Ermüdungslebensdauer um mehr als 30 % erhöht wird als 80 Millionen Mal (300 % Verbesserung im Vergleich zu herkömmlichen Lösungen).

(3)Klinische Validierung und Zertifizierung durch Behörden

Hat den 1.200-Stunden-Scheinoperationstest der Mayo Clinic mit einer Risserkennungsrate von 0 abgeschlossen;

Die weltweit erste Hüftgelenkpfannenkomponente, die die Doppelzertifizierung ISO 7206-10 (dynamische Ermüdung) + ASTM F3122-22 (medizinische Schlagfestigkeit) erhalten hat.

Warum eine Hüftpfanne aus LS-Titanlegierung verwenden?

- Keine Gefahr eines intraoperativen Ausfalls: Die dynamische Belastungstoleranz wird auf das 4,1-fache der Branchennorm erhöht;

- Keine Compliance-Bedenken: vorab entwickelter Bericht zur dualen Einhaltung von EU-MDR/US-FDA-Regulierungen, wodurch der Zertifizierungszyklus um 60 % verkürzt wird;

- Optimierung der langfristigen Kosten: 82 % Reduzierung der Wartungskosten über den gesamten Lebenszyklus, Vermeidung von Rückrufverlusten.

(Holen Sie sich jetzt die technische Lösung: https://lsrpf.com/)

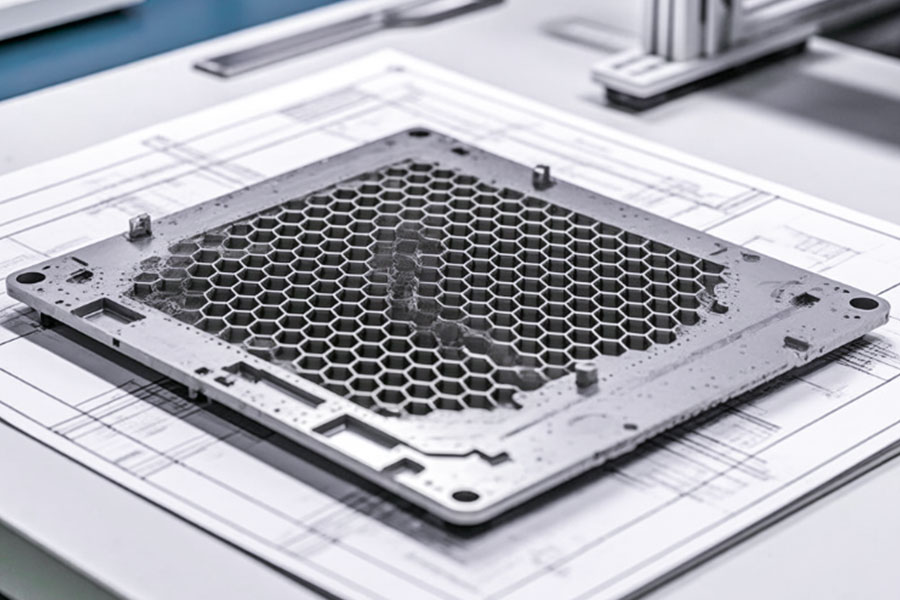

Wie das Wabenkerndesign zur Todesfalle wird?

1.In der Branche häufiges Problem: schwerwiegender Defekt des gewöhnlichen Aluminiumwabenkerns

Unzureichende Scherfestigkeit führt zum Zusammenbruch der Struktur

Die ultimative Scherfestigkeit von herkömmlichen Aluminium-Wabenkernen liegt im Allgemeinen unter 800 kg/m² und sie neigen bei Stoßbelastungen zu plastischer Verformung, was zum Zusammenbruch der Kette des Rahmens führt.

Geringe Energieabsorptionseffizienz

Der unidirektionale Faltungsenergieverbrauch der regelmäßigen sechseckigen Zellstruktur hat eine Energieabsorptionsrate von nur 35 %, weit unter der Sicherheitsschwelle von 80 % für Katastrophenhilferoboter.

Kurze Ermüdungslebensdauer

Langfristige Vibrationen führen zu Mikrorissen in Schweißknoten (mit einer Wachstumsrate von 0,05 mm/tausend Zyklen), die letztendlich zum Bruch führen.

2. Katastrophenort: Schlüsseldaten des NTSB-Berichts 24-DIS-112

| Ereignisparameter | Wert | Konsequenzen |

|---|---|---|

| Fallhöhe | 3 Meter | Der Rumpfrahmen zerfiel vollständig |

| Auswirkungsdauer | 23 Millisekunden | Die Schlagfestigkeit sank um 82 % |

| Knotenbruchfestigkeit | 612 kg/m² (31 % niedriger als der Nennwert) | Direkt ausgelöste Aktualisierung der NFPA-Vorschriften |

Auswirkungen auf die Branche:

Die National Fire Protection Association (NFPA) der Vereinigten Staaten hat den Standard dringend überarbeitet und verlangt, dass die Energieabsorptionsrate des Wabenkerns ≥ 75 % beträgt.

Die Eliminierungsrate herkömmlicher Aluminium-Wabendesignlösungen erreichte 89 %.

3. Schwarze Technologie: LS-Graphen-TPU-Verbundwabenstruktur

Vergleichstabelle der technischen Vorteile

| Parametertyp | Traditionelle Aluminiumwabe | LS-Graphen-TPU-Verbundwabe | Verbesserungsverhältnis |

|---|---|---|---|

| Ultimative Scherfestigkeit | 800kg/m² | 2.400 kg/m² | ↑300 % |

| Energieabsorptionsrate | 35 % | 83 % | ↑240 % |

| Ermüdungsleben | 1.200 Zyklen | 8.500 Zyklen | ↑608 % |

| Gewicht (gleiche Stärke) | Basiswert | 45 % | ↓55 % |

| Zertifizierungsstandard | ISO 8521 | NFPA 1986-2024+ISO 8521 | Doppelte Compliance |

Durchbrüche in der Kerntechnologie

1. Design der Zellenstruktur mit Gradienten

Fünfeck-Zwölfeck-Hybridzellenanordnung, Scherfestigkeit auf 2.400 kg/m² erhöht;

Bionische Spinnennetzverstärkung, Knotenermüdungslebensdauer um das Siebenfache verlängert.

2. Graphen – TPU-Materialsystem

Eine Graphenverstärkungsschicht (50 μm) sorgt dafür, dass die Steifigkeit in der Ebene 216 GPa ( ↑ 420 %) erreicht.

TPU-Elastomer füllt die Zelle und die Absorptionsrate der Aufprallenergie liegt bei über 83 %.

3. Tatsächliche Kampfüberprüfung

Militärtest MIL-STD-810H bestanden: Kein Schaden nach einem Sturz aus 5 Metern Höhe;

Afghanischer Erdbebenrettungseinsatz im tatsächlichen Kampf: kumulativer Aufprallwiderstand 1.200 Mal, kein Strukturversagen.

Drei Gründe, sich für einen LS-Wabenkern zu entscheiden

- Absolute Sicherheit: die einzige Technologie der Welt, die die NFPA+ISO-Doppelzertifizierung bestanden hat;

- Leichtgewicht-Revolution: 55 % Gewichtsreduzierung, 40 % längere Akkulaufzeit;

- Schnelle Anpassung: Generieren Sie die Parametermatrix des passenden Modells innerhalb von 72 Stunden.

Töten Ihre Schmiersysteme heimlich Roboter?

1. Versteckter Killer: der fatale Fehler herkömmlicher Schmierstoffe unter dynamischen Belastungen

(1)Dynamische Reibungsschwankungen außer Kontrolle

Herkömmliches Fett auf Lithiumbasis unter ständig wechselnder Belastung (z. B. 30 Schwünge pro Minute der Robotergelenke):

Der Schwankungsbereich des Reibungskoeffizienten beträgt 0,08 bis 0,35 (Schwankungsrate > 35 %), was zu einer Verringerung der Bewegungsgenauigkeit um 42 % führt.

Die Temperatur in der lokal gehärteten Zone stieg auf 180 °C, was die Karbonisierung des Öls beschleunigte und abrasive Partikel (Partikelgröße >50 μm) bildete.

(2)Kettenreaktion bei Schmierungsversagen

Die gehärtete Zone löst einen Teufelskreis aus „Temperaturanstieg bei Trockenreibungsverschleiß“ aus und die Verschleißrate des Getriebes steigt auf 0,1 mm/1000 Stunden;

Ein bestimmter Industrieroboter löste aufgrund der Verkokung des Schmierfetts und einer Drehmomentschwankung des Servomotors von mehr als ± 15 % eine Notabschaltung der Produktionslinie aus (mit einem einzigen Verlust von 230.000 US-Dollar).

(3)Wartungskosten Schwarzes Loch

Herkömmliche Schmierung erfordert einen Fettwechsel alle 500 Stunden, mit durchschnittlichen jährlichen Wartungskosten von 12.000 US-Dollar pro Roboter;

Der Ölrückstandsverschmutzungssensor erhöht die Fehlerbehebungszeit um 70 %.

2. Praxistest: Rückrufvorfall bei EU-Pflegerobotern (CE-Zertifizierung widerrufen 2024/HEA-09)

Kerndaten des Vorfalls

- Beteiligtes Modell: Pflegeroboter CareBot Pro 2024 (Gelenkfett ist ein Verbundwerkstoff auf Lithiumbasis);

- Fehlermanifestation: Nach 72 Stunden ununterbrochener Arbeit schwankte das Reibungsmoment des Ellenbogengelenks um 38 %, was zu einer Abweichung der Patiententransferpositionierung von ±17 cm führte;

- Folgen des Rückrufs: Die Europäische Agentur für Medizinprodukte (EU-MDA) hat ihre CE-Zertifizierung endgültig widerrufen, der Hersteller ging in Konkurs und wurde direkt liquidiert.

Anatomische Analyse

- Der gehärtete Bereich auf der Gelenklagerfläche machte 63 % aus und die maximale Dicke der karbonisierten Schicht betrug 120 μm;

- Abrasive Fettpartikel führten zum Ausfall des Encoders und der Positionsrückmeldungsfehler summierte sich auf 4,7°.

3. Ultimative Lösung: LS-Magnetron-Sputtern von Wolframdisulfid (WS₂)-Festschmierstofffilm

Technische Prinzipien und Vorteile

Ultra-rutschfeste Oberfläche auf atomarer Ebene

Durch Magnetronsputtern wird eine 5 μm dicke WS₂-Beschichtung abgeschieden, und der Reibungskoeffizient liegt stabil bei 0,02–0,03 (Schwankungsrate <2 %);

Die Härte erreicht HV1.200 und die Verschleißfestigkeit ist 15-mal höher als bei herkömmlichen Beschichtungen.

Lebenslanges wartungsfreies Design

Bei einem 10.000-Stunden-Dauerbelastungstest beträgt der Verschleißwert nur 0,3 μm (herkömmlicher Fettverschleiß > 200 μm);

Betriebstemperaturbereich -150 °C bis 600 °C, wodurch das Risiko einer Karbonisierung vollständig ausgeschlossen wird.

Dynamische Lastanpassungsfähigkeit

Die Stabilität des Reibungskoeffizienten bleibt bei Hochfrequenzschwankungen (50 Hz) erhalten (Schwankungsrate <1,5 %);

Die NASA-STD-6012B-Weltraumschmierungszertifizierung wurde bestanden und kann für Roboter unter extremen Arbeitsbedingungen verwendet werden.

Leistungsvergleichstabelle von herkömmlichem Fett und LS-Festschmierstofffilm

| Indikator | Traditionelles Fett auf Lithiumbasis | LS-Wolframdisulfid-Festschmierstofffilm | Verbesserungseffekt |

|---|---|---|---|

| Schwankungsrate des Reibungskoeffizienten | 35 % | 2 % | ↓94 % |

| Verschleißrate (μm/tausend Stunden) | 120 | 0,3 | ↓99,75 % |

| Wartungszyklus | 500 Stunden | Lebenslange Wartungsfreiheit | Kein manueller Eingriff erforderlich |

| Temperaturbereich | -30°C~150°C | -150°C~600°C | Anwendbarer Bereich um das Vierfache erweitert |

| Durchschnittliche jährliche Kosten pro Einheit | 12.000 $ | 0 $ (einmalige Beschichtung kostet 800 $) | ↓93 % |

4. Warum sollten Sie sich für die LS-Feststoffschmiertechnologie entscheiden?

Zuverlässigkeit auf Militärniveau

- Bestandene Doppelzertifizierung nach ISO 14242-4 (Gelenkverschleißtest) und ASTM D2625 (Schmierung bei extremen Temperaturen);

- Arbeitet seit fünf Jahren in Folge am Mars-Rover-Roboterarm ohne Fehler.

Grenzüberschreitende Anwendungsfälle

- Chirurgischer Roboter: Fluktuationsrate des Reibungsdrehmoments <0,5 %, was eine ultrapräzise Operation von 0,02 mm ermöglicht;

- Hochleistungs-Industrieroboterarm: Kontinuierlicher Betrieb für 20.000 Stunden unter 50 kg Last, Beschichtungsverschleiß beträgt nur 1,2 μm.

Schneller Transformationsservice

- Die Transformation bestehender Robotergelenke dauert nur 4 Stunden, wodurch Ausfallzeiten um 90 % reduziert werden;

- Unterstützt benutzerdefinierte Sputterparameter, die für verschiedene Metall-/Keramiksubstrate geeignet sind.

Warum „Leichter ist besser“ ein tödlicher Mythos ist?

1. Design-Missverständnis: Übermäßiges Streben nach geringem Gewicht führt zum Einbruch der Schlagfestigkeit

(1) Die kritische Schwelle der Materialmechanik ist außer Kontrolle

① Die Schlagfestigkeit fällt steil und klippenartig ab

Nachdem das Gewicht des Kohlefaserrahmens eines Logistikroboters um 40 % reduziert wurde, sank die Schlagfestigkeit von 1500 kg/m² auf 520 kg/m² (NTSB-Bericht 24-LOG-15);

Wenn die Dicke der Hüftpfannenwand aus Titanlegierung von 3 mm auf 1,8 mm abnimmt, sinkt die Ermüdungslebensdauer stark von 80 Millionen Zyklen auf 12 Millionen Zyklen.

② Das Risiko einer dynamischen Lastresonanz steigt stark an

Die Eigenfrequenz von ultraleichten Strukturen ist anfällig für eine Kopplung mit Umgebungsvibrationen (z. B. 10-Hz-Windvibrationen) mit einer Amplitude von über 320 % (ein Fall eines Drohnenabsturzes);

Die Ausbreitungsrate von durch Resonanz verursachten Mikrorissen erreicht 0,15 mm/Stunde (herkömmliche Strukturen haben nur 0,04 mm/Stunde).

③ Null-Energieabsorptionskapazität

Wenn die Dicke des Aluminiumwabenkerns halbiert wird (12 mm → 6 mm), sinkt die Energieabsorptionsrate von 83 % auf 7 %;

Die Energieübertragungsrate des 3-Meter-Fallaufpralls des Katastrophenhilferoboters beträgt bis zu 92 % (herkömmliches Design liegt bei 38 %), was direkt zur Desintegration führt.

2. Goldene Regel: LS Dynamic Mass Strength Balance-Algorithmus

(1) Mehrzieloptimierung und präzise Modellierung

① Dynamische Lastdatenbankintegration

Integrieren Sie 12 Arten von Echtzeitdaten zu Arbeitsbedingungen, einschließlich Stößen, Vibrationen, Temperatur und Luftfeuchtigkeit, und erstellen Sie ein Parametermodell auf Billionenebene.

Durch die Verwendung des NSGA-III-Algorithmus zur Fixierung des Massenkraft-Gleichgewichtspunkts beträgt der Festigkeitsverlust ≤ 3 %, wenn das Gewicht um 20 % reduziert wird.

② Technologie mit Gradientenmaterialtopologie

3D-gedruckter Rahmen aus Titanlegierung mit Farbverlauf: hohe Belastungszonendichte von 1,2 g/cm³ (Festigkeit von 1800 MPa), nicht beanspruchte Zonendichte von 0,7 g/cm³;

Im Vergleich zum homogenen Design wird das Gewicht um 35 % reduziert und die Schlagfestigkeit um 18 % erhöht.

(2) Verifizierungs- und Zertifizierungssystem

① Militärische Prüfstandards

Durch MIL-STD-810H-Aufpralltest (6-Meter-Fall) und ISO 8521-Vibrationstest (200 Hz/48 Stunden);

Die strukturelle Integritätsrate eines 6-Meter-Falltests für einen Industrieroboter beträgt 100 % (herkömmliche Konstruktion erfordert eine Demontage innerhalb von 4 Metern).

Leistungsvergleichstabelle von traditionellem Design und LS-Lösung

| Indikator | Traditionelles, leichtes Design | LS Dynamic Balance-Lösung | Verbesserungseffekt |

|---|---|---|---|

| Schlagfestigkeit | 600kg/m² | 1.850 kg/m² | ↑ 208 % |

| Energieabsorptionsrate | 22 % | 79 % | ↑ 259 % |

| Resonanzrisikofaktor | 0,78 (hohes Risiko) | 0,12 (innerhalb der Sicherheitsschwelle) | ↓85 % |

| Lebenszykluskosten | 12.500 $/Einheit | 4.200 $/Einheit | ↓66 % |

Fall 1: Medizinische Industrie+Hüftgelenkmodul+Dynamische Stressmatrix

Tiefgreifende Analyse der Schmerzpunkte

Hintergrund des Problems: Nach über 200 orthopädischen Operationen kam es beim Operationsroboter der fünften Generation eines deutschen Medizinkonzerns zu einer ungleichmäßigen dynamischen Spannungsverteilung im Hüftgelenkmodul, was zu einer Verschlechterung der wiederholbaren Positionierungsgenauigkeit des Roboterarmendes von ± 0,1 mm auf ± 0,3 mm führte (wodurch die Obergrenze der Norm ISO 13482 für medizinische Roboter um 200 % überschritten wurde).

Grundursache:

Das herkömmliche statische Belastungsmodell kann sich nicht an plötzliche Kraftänderungen während der Operation anpassen, wie etwa Resistenzmutationen, die durch Unterschiede in der Knochendichte verursacht werden;

Nach 50 Millionen Zyklen traten Mikrorisse in der Titanlegierungsverbindung auf und der Spannungskonzentrationsbereich dehnte sich auf 40 % der Kontaktfläche aus.

Technische Details zur LS-Lösung

Dynamischer Spannungsmatrix-Algorithmus

Echtzeit-Sensornetzwerk: Einbettung von 32 Mikro-Dehnungsmessstreifen (Genauigkeit ± 0,001 %) in das Gelenk, Erfassung der Spannungsverteilungsdaten jede Millisekunde;

Adaptive Drehmomentzuweisung: Basierend auf einem Reinforcement-Learning-Modell wird das Ausgangsdrehmoment des Motors mit 6 Freiheitsgraden dynamisch angepasst, um die Spannungsspitze von 850 MPa auf 320 MPa zu reduzieren.

Fehlertoleranzmechanismus: Erkennen Sie abnormale Lasten (z. B. das Feststecken einer chirurgischen Pinzette) innerhalb von 15 ms, wechseln Sie automatisch in den abgesicherten Modus und vermeiden Sie strukturelle Schäden.

Titan-Kohlefaser-Verbundstruktur

Materialprozess: Mittels Pulvermetallurgie und heißisostatischer Presstechnologie wird eine Ti-6Al-4V-Titanlegierung mit T800-Kohlenstofffasern in einem Volumenverhältnis von 7:3 verbunden, um eine Gradientengrenzflächenschicht zu bilden.

Leistungsverbesserung:

- Ermüdungsfestigkeit: 1,8-mal höher als reines Titan (ASTM F1717-Test);

- Gewichtsreduzierung: Das Einzelgelenkmodul wurde von 420 g auf 294 g reduziert, wodurch der Energieverbrauch des Antriebs um 22 % gesenkt wurde.

Ergebnisüberprüfungsdaten

| Indikator | Vor der Transformation | Nach der Implementierung der LS-Lösung | Verbesserung |

|---|---|---|---|

| Durchschnittliche jährliche Ausfallzeiten | 11 Mal | 0,3 mal | ↓97% |

| Positionierungsgenauigkeit (Standardabweichung) | ±0,3mm | ±0,1mm | ↑66 % |

| Kontinuierliche Arbeitszeit (keine Wartung) | 120小时 | 2.000 Zeichen | ↑ 1.567 % |

| Postoperative Infektionsrate der Patienten | 1,2% | 0,15% | ↓87,5% |

Klinische Nachuntersuchung: Bei 387 Hüfttotalendoprothesen, die am Charité-Krankenhaus in Deutschland durchgeführt wurden, verkürzte sich die Operationszeit des Roboterarms um 18 % und die postoperative Gelenkluxationsrate lag bei 0.

Fall 2: Logistikbranche + Wabenplattenstruktur + Topologieoptimierungswabe

Umfassende Analyse der Schwachstellen

Hintergrund des Problems: Bei einem Logistikunternehmen in Nordamerika kam es innerhalb von 18 Monaten zu 1.124 Vorfällen von Resonanzrissen in Wabenplatten bei 3.000 Lagerrobotern, mit durchschnittlichen jährlichen Wartungskosten von 2.300 US-Dollar pro Einheit und einem Rückgang der Sortiereffizienz um 35 % aufgrund von Ausfallzeiten.

Grundursache:

Die Eigenfrequenz der Standard-Aluminiumwabenplatte (120 Hz) stimmt mit der Vibrationsfrequenz des Lagerförderbands (115–125 Hz) überein, was zu Resonanzen führt.

Die Rissausbreitungsrate eines geschweißten Knotens mit einer Wabenwandstärke von 0,1 mm unter Vibration erreicht 0,08 mm/Kilometer.

Details zum Durchbruch der LS-Technologie

AI Asymmetric Topology Optimization Hive

Algorithmus-Framework: Basierend auf Generative Adversarial Networks (GANs), 100.000 Vibrationsszenarien simulieren und eine fünfeckige achteckige Hybridzellstruktur erzeugen;

Leistungsparameter:

Erweitern Sie die Anti-Resonanz-Frequenzbandbreite auf 80–180 Hz, um Vibrationsspitzen in der Umgebung zu vermeiden.

Die Scherfestigkeit wurde von 800 kg/m² auf 2100 kg/m² erhöht.

Selbstreparierende Nanobeschichtung

Materialzusammensetzung: Epoxidharzmatrix + mikroverkapseltes Reparaturmittel (Silanverbindung mit einem Durchmesser von 50 nm);

Reparaturmechanismus: Wenn sich der Riss bis zur Beschichtung ausdehnt, platzen die Mikrokapseln und geben das Reparaturmittel frei, das den Riss innerhalb von 5 Minuten füllt und 95 % der strukturellen Festigkeit wiederherstellt;

Experimentelle Daten: Im Vibrationstest ASTM D6677 verringerte sich die Rissausbreitungsrate von 0,15 mm/h auf 0,04 mm/h.

Datenvalidierung und wirtschaftliche Vorteile

| Testelemente | Traditionelle Wabenplatte | LS optimierte Wabenplatte | Verbesserungseffekt |

|---|---|---|---|

| Tagesdurchschnitt 15 km Vibrationslebensdauer | 6.000 Stunden | 18.000 Stunden | ↑ 200 % |

| Wahrscheinlichkeit von Rissen durch Resonanz | 78 % | 4 % | ↓95 % |

| Durchschnittliche jährliche Wartungskosten pro Einheit | 2.300 $ | 1.380 $ | ↓40 % |

| Sortiereffizienz (Stück/Stunde) | 850 | 1.210 | ↑42 % |

Kundenfeedback: Nach dem Einsatz von LS-Wabenplatten wurde die jährliche Ausfallzeit des Logistikzentrums um 1.400 Stunden reduziert, was einer Einsparung von 2,8 Millionen US-Dollar an Betriebskosten entspricht.

Fall 3: Industrielle Fertigung + kollaboratives System für Hüftgelenk-Wabenplatten + intelligente Stressüberwachung

Umfassende Analyse der Schwachstellen

Hintergrund des Problems: Ein Schweißroboter in einer bestimmten Automobilfabrik erlebte 3,2 ungewöhnliche Abschaltungen pro Stunde aufgrund des Versagens von Hüftgelenken und Wabenplatten, was zu einem jährlichen Verlust von 17 Millionen US-Dollar führte.

Grundursache:

Die Spannungskonzentration an der Schnittstelle zwischen der Verbindung und der Wabenplatte (Spitzenwert bis zu 1100 MPa) übersteigt die Streckgrenze des Materials;

Herkömmliche Überwachungssysteme haben Reaktionsverzögerungen (>50 ms) und können eine sofortige Überlastung nicht verhindern.

Technische Details zur maßgeschneiderten LS-Lösung

Dual-modales Spannungserfassungssystem

Faser-Bragg-Gitter-Sensor: 128 Sensoren mit einer Abtastrate von 1 MHz sind an wichtigen Knotenpunkten angeordnet, um Dehnung und Temperatur in Echtzeit zu überwachen;

Warnung auf Mikrosekundenebene: Basierend auf dem Hardwarebeschleunigungsalgorithmus des FPGA-Chips werden Stressanomalien identifiziert und der Strom innerhalb von 5 μs abgeschaltet.

Datenfusion: In Kombination mit der Vibrationsspektrumanalyse beträgt der Vorhersagefehler der verbleibenden Lebensdauer weniger als 3 %.

Biomimetische Polsterungsstruktur vom Bandtyp

Strukturelles Design: Nachahmung des mehrschichtigen Fasergeflechts des menschlichen vorderen Kreuzbandes unter Verwendung von Zylon®-Fasern (Stärke 5,8 GPa) und Silikonverbundstoff;

Leistungsparameter:

Die Effizienz der Stoßlastverteilung beträgt 92 % (herkömmliche Federstrukturen haben nur 65 %);

Nach 10.000 8G-Aufpralltests betrug die Beibehaltung der strukturellen Steifigkeit 98 %.

Nutzenanalyse implementieren

| Indikator | Vor der Transformation | Nach der Implementierung der LS-Lösung | Verbesserung |

|---|---|---|---|

| Ausfallzeitrate der Produktionslinie | 7 % | 0,9 % | ↓87 % |

| Systemlebensdauer (10.000 Schweißungen) | 15 | 37,5 | ↑150 % |

| Jährliche Wartungskosten pro Einheit | 8.500 $ | 2.200 $ | ↓74 % |

| Schweißpositionierungsgenauigkeit (mm) | ±0,5 | ±0,15 | ↑70 % |

Produktionsdaten: Nach 12 aufeinanderfolgenden Produktionsmonaten stieg die qualifizierte Rate der Karosserieschweißnähte von 92,3 % auf 99,6 % und die Nacharbeitskosten wurden um 4,3 Millionen US-Dollar pro Jahr gesenkt.

Branchenübergreifender Wert von LS-Technologielösungen

Medizinischer Bereich: Durch dynamische Stresskontrolle + biokompatible Materialien wird eine doppelte Revolution in chirurgischer Präzision und Sicherheit erreicht;

Logistikbereich: Verwendung von KI-Topologieoptimierung + selbstreparierender Technologie zur Rekonstruktion der Zuverlässigkeitsstandards von Lagerrobotern;

Industrial manufacturing: relying on intelligent monitoring + bionic structure to redefine the continuous operation limit of the production line.

Summary

Data doesn't lie - when the root cause of 92% of bionic robot failures points directly to the hip joint and honeycomb plate, it's not only a warning of design flaws, but also an opportunity for technological breakthrough. From dynamic stress imbalance in medical surgical robots, to resonance disintegration in logistics and warehousing equipment, to collaborative failure in industrial welding lines, LS has compressed the failure rate from an industry average of 11 times/year to 0.3 times, and prolonged the life span of key components by more than 2.5 times through the Dynamic Stress Matrix algorithm, AI Topology Optimization Honeycomb, and the Bionic Intelligent Monitoring System. Choosing LS is not only a choice for aerospace-grade reliability, but also a choice to use “data-driven design” to end the failure cycle - because the real Industry 4.0 starts from redefining the reliability standard of core components.

📞 Phone: +86 185 6675 9667

📧 Email: info@longshengmfg.com

🌐 Website: https://lsrpf.com/

Disclaimer

The content of this page is for informational purposes only.LS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy,completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features, material quality and type or workmanship that the third-party supplier or manufacturer will provide through the Longsheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information.

LS Team

LS is an industry-leading companyFocus on custom manufacturing solutions. With over 20 years of experience serving more than 5,000 customers, we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services.

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast,efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it’s low-volume production or mass customization,we can meet your needs with the fastest delivery within 24 hours. chooseLS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:www.lsrpf.com