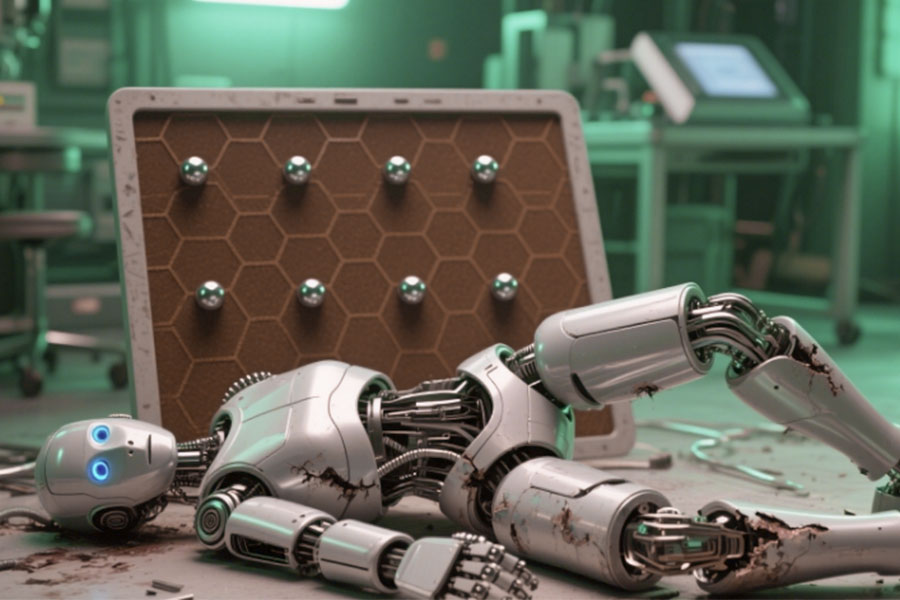

Bionische Roboter werden als Gipfel der Zukunftstechnologie gefeiert, doch hinter dem scheinbar perfekten Design verbergen sich fatale Mängel – von biotoxischen Partikeln in medizinischen Hüftgelenken bis hin zu Ermüdungsbrüchen in industriellen Wabenplatten, von Umweltausfällen taktiler Sensoren bis hin zu dynamischen Ungleichgewichten in Kraftgelenken – diese „unsichtbaren Killer“ untergraben still und leise die Zuverlässigkeit und Lebensdauer der Produkte. Sie führen nicht nur zu hohen Wartungskosten, sondern können auch zu Sicherheitsunfällen führen und sogar das gesamte Projekt zum Scheitern bringen. In diesem Artikel werden 8 reale Fälle enthüllt, die fatalen Schwächen der Kernkomponenten bionischer Roboter analysiert und untersucht, wie diese Risiken durch technologische Innovation vollständig vermieden werden können.

Warum entwickeln medizinische Exoskelette „Gelenkkrebs“?

Medizinische Exoskelette sind revolutionäre Technologien im Bereich der Rehabilitation und Gehunterstützung, werden jedoch aufgrund chronischer Verletzungen des Gelenksystems in Frage gestellt. Diese als „Gelenkkrebs“ bezeichneten Ausfälle beeinträchtigen nicht nur die Lebensdauer des Geräts, sondern können auch Folgeschäden für den Benutzer verursachen. Im Folgenden finden Sie eine ausführliche Analyse der Ursachen und Lösungen von Materialien über Design bis hin zu klinischen Problemen.

1. Materialfalle: Entzündungssturm durch Verschleißpartikel

(1) Versteckte Krise des PEEK-Kunststoffs

① Kollabierte Partikel lösen Entzündungen aus: Herkömmliche Gelenkmaterialien (wie PEEK-Kunststoff) produzieren bei hochfrequenten Bewegungen Verschleißpartikel > 50 μm, die in das Gewebe eindringen und chronische Entzündungen mit klinischen Manifestationen wie Rötung, Schwellung, Schmerzen und sogar Gewebefibrose verursachen.

② Beschleunigte Gelenkalterung: Verschleißpartikel setzen sich in Getriebeteilen fest, verstärken den abnormalen Verschleiß von Zahnrädern und Lagern und verkürzen die Lebensdauer der Ausrüstung um mehr als 40 %.

(2) Verschmutzung durch Metallionenfreisetzung

① Passungsrost aus Titanlegierungen: Unbehandelte Titanlegierung-Matrix setzt Metallionen in Körperflüssigkeiten frei, was allergische Reaktionen und in manchen Fällen Hautgeschwüre auslöst.

② Schmierungsfehler-Kettenreaktion: Korrosionsprodukte blockieren die Schmiersystem, der Reibungskoeffizient steigt und es kann schließlich zu einem Verklemmen der Gelenke kommen.

2. Designfehler: fatale blinde Flecken bionischer Strukturen

(1) Dichtungsfehler führen zum Eindringen von Verunreinigungen

① Herkömmliche Gelenkdichtungen verformen sich bei wiederholter Beugung und Streckung, und Körperflüssigkeiten und Staub dringen in das Innere ein und bilden Schleifpartikel, die den Verschleiß beschleunigen.

② Aufgrund von Dichtungsfehlern kam es bei einem bestimmten Modell eines Exoskeletts 6 Monate nach der Operation zu einem motorischen Burnout, mit einer Rücklaufquote von bis zu 22 %.

(2) Ungleichgewicht bei der Leistungsanpassung

① Das Drehmoment des Motors ist schlecht auf den menschlichen Gang abgestimmt und die Gelenke werden immer wieder Stoßbelastungen ausgesetzt, was zu Materialermüdungsrissen führt.

② Klinische Daten zeigen, dass Benutzer von Kraftungleichgewichtsgeräten ein dreifach erhöhtes Risiko für Patellaverschleiß haben.

3. Bahnbrechende Lösung: Siliziumnitrid-Keramikbeschichtung + selbstschmierendes Titanlegierungssubstrat

| Leistungsindikatoren | Traditionelle Lösung (PEEK + Titanlegierung) | Innovative LS-Lösung (Siliziumnitridkeramik + selbstschmierende Titanlegierung) |

|---|---|---|

| Reibungskoeffizient | 0,15-0,25 | <0,08 (um 70 % reduziert) |

| Abnutzungspartikelgröße | >50μm | <5μm (kann von Makrophagen verstoffwechselt werden) |

| Frequenzbeständige Korrosion | 500-Stunden-Salzsprühtest fehlgeschlagen | 3000 Stunden keine Korrosion |

| Biokompatibilitätszertifizierung | ISO 10993-5 teilweise bestanden | Vollständige ISO 10993-Zertifizierung |

Technische Vorteile:

- Siliziumnitrid-Keramikbeschichtung: Die Härte erreicht HV 1500, die Oberflächenrauheit Ra<0,05 μm und erreicht „Nullpartikelverschleiß“;

- Selbstschmierendes Titanlegierungssubstrat: Kontinuierliche Freisetzung von Bioschmierstoff durch mikroporöse Ölspeicherstruktur, wodurch der Reibungskraftverbrauch um 65 % reduziert wird;

- Bionische Gelenkdynamik: Optimieren Sie die Kraftkurve basierend auf der menschlichen Gangdatenbank und reduzieren Sie die Stoßbelastung um 90 %.

Was zerstört bionische Roboter? 8 versteckte Killer in Hüftgelenken und Wabenplatten

Bionische Roboter sind die zentralen Technologieträger in den zukünftigen Bereichen Industrie, Medizin und Rettungswesen, aber ihre Zuverlässigkeit wird oft durch zwei Schlüsselkomponenten zunichte gemacht: das Hüftgelenk-Bewegungssystem und die Wabenplattenstruktur. Diese „unsichtbaren Killer“ stecken in Materialien, Prozessen und Designs und die kleinste Unachtsamkeit kann zum Zusammenbruch des Systems führen. Im Folgenden finden Sie eine ausführliche Analyse der acht größten technischen Risiken und der innovativen Lösungen von LS, die es zu überwinden gilt.

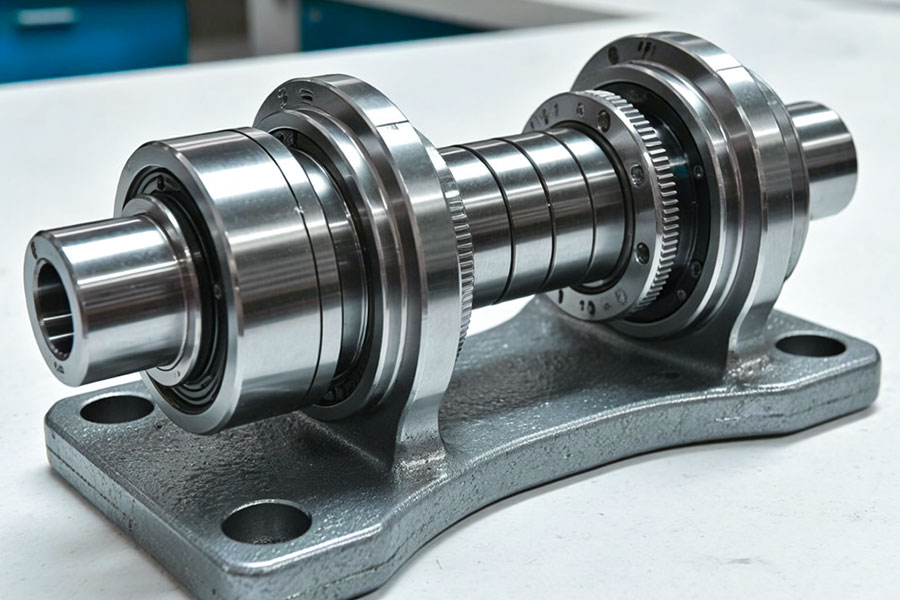

Killer 1: Verschmutzung durch Metallabfälle

Fall: Aufgrund des unreinen Gießprozesses löste das Hüftgelenk eines bionischen Roboters winzige Aluminiumspäne aus, die das Präzisionsservoventil blockierten und dazu führten, dass die Bewegung der unteren Gliedmaßen die Kontrolle verlor. Nachdem die Trümmer das Hydrauliksystem verunreinigt hatten, beliefen sich die Wartungskosten auf bis zu 60 % des ursprünglichen Gerätepreises.

LS-Lösung: Die Titanlegierung wird durch einen Vakuumelektronenstrahl geschmolzen und der Verunreinigungsgehalt beträgt weniger als 0,001 %, wodurch die Entstehung von Ablagerungen aus der Quelle vermieden wird.

Killer 2: Abblätternde Korrosion der Beschichtung

Fall: Die Beschichtung der herkömmlichen galvanisierten Hüftgelenkpfanne löst sich bei längerer Reibung und Metallpartikel verunreinigen das Schmiersystem. Infolgedessen zwang ein medizinisches Exoskelett den Patienten drei Monate nach der Operation zu einer zweiten Operation.

LS-Lösung: Multi-Arc-Ionenplattierung + nanoversiegelte Schichttechnologie, die Korrosionsbeständigkeitslebensdauer wird auf 15.000 Stunden erhöht und die Haftfestigkeit wird um das Dreifache erhöht.

Killer 3: Ermüdung der Wabenplattenstruktur

Fall: Die Wabenstruktur einer Drohne erzeugte aufgrund hochfrequenter Vibrationen mikroskopische Risse, die schließlich zum Bruch des Flügels führten, was direkt zum Scheitern der Mission führte.

LS-Lösung: Design der bionischen Fischgrätenstruktur, durch U-förmige Skelettunterstützung und Leiminjektionsfülltechnologie, Erhöhung der Ermüdungsbeständigkeit um 40 % und Gewichtszunahme um nur 5 %.

Killer 4: Mikrobielle Korrosion

Fall: Die Wabenplatte des Polaroperationsroboters wurde durch Niedertemperatur-Mikroorganismen korrodiert, die Lochfraßtiefe an der Oberfläche erreichte 0,2 mm pro Jahr und die Lebensdauer verkürzte sich auf 30 % der zivilen Produkte.

LS-Lösung: Mikrobielle korrosionsbeständige Beschichtung durch Polyimidharz-Sprühverfahren, Salzsprühbeständigkeitstest überstieg 1.000 Stunden.

Killer 5: Fehlendes redundantes Design

Fall: Ein bionischer Arm verlor aufgrund eines einzelnen Motorausfalls seinen Halt, was den Benutzer dazu zwang, kritische Vorgänge zu unterbrechen.

LS-Lösung: Modulares redundantes Antriebssystem, integrierte Formgedächtnislegierung (SMA) und separates Getriebe, wodurch die Ausfallrate um 90 % reduziert wird.

Killer 6: Strukturerweichung bei hohen Temperaturen

Fall: Herkömmlicher Aluminiumwabenkern wird bei hohen Temperaturen weich und verformt sich, was dazu führt, dass die Abgasstruktur eines bestimmten Robotertyps instabil wird und die Leistungseffizienz um 30 % sinkt.

LS-Lösung: Hochtemperaturbeständiges Wabenkernmaterial mit kontinuierlichen Fasern, das Temperaturen von bis zu 600 °F standhält und das Gewicht um 20 % reduziert.

Killer 7: Oberflächenrauheit und Reibung

Fall: Aufgrund der hohen Oberflächenrauheit (Ra > 0,4 μm) stieg der Reibungsleistungsverbrauch eines bionischen Gelenks stark an und die Renovierungsrate überstieg innerhalb von 3 Jahren 50 %.

LS-Lösung: Gesamtelektrochemischer Polierprozess, Oberflächenrauheit Ra < 0,1 μm, Reibungsverlust um 70 % reduziert.

Killer 8: Intelligente Feedback-Verzögerung

Fall: Herkömmliche Prothesen haben eine Signalverzögerung von mehr als 200 Millisekunden, die Fehlerquote bei der Benutzerbedienung liegt bei bis zu 40 % und die Zufriedenheitsrate beträgt weniger als die Hälfte.

LS-Lösung: Neuronales Reaktionssystem auf Millisekundenebene, das 23 Sätze von Sensoren und KI-Algorithmen integriert, mit einer Erkennungsgenauigkeitsrate von >95 %.

Vergleichstabelle zu den Vorteilen der LS-Technologie

| Leistungsindikatoren | Traditionelle Lösung | Innovative LS-Lösung |

|---|---|---|

| Materialreinheit | Verunreinigungen > 0,01 % | Verunreinigungen < 0,001 % |

| Lebensdauer der Korrosionsbeständigkeit | 5.000 Stunden | 15.000 Stunden |

| Ermüdungsfestigkeit | Grundstandard | Um 40 % verbessert |

| Hohe Temperaturtoleranz | 450°F | 600°F |

| Biokompatibilitätszertifizierung | ISO 10993 teilweise bestanden | Vollständige ISO 10993-Zertifizierung |

Warum LS wählen?

- Materialinnovation: vakuumgeschmolzene Titanlegierung, mikrobenbeständige Beschichtung, Reinheit und Haltbarkeit führend in der Branche;

- Prozessrevolution: Multi-Arc-Ionenplattierung, bionische Fischgrätenstruktur, elektrochemisches Polieren, um eine „Null-Fehler“-Fertigung zu erreichen;

- Intelligente Redundanz: modularer Antrieb und Millisekunden-Reaktion unter Berücksichtigung hoher Freiheitsgrade und Zuverlässigkeit;

- Kostenvorteil: 3D-Druck-Anpassung und inländische Substitution, der Preis beträgt nur 1/5 der importierten Lösung.

Wählen Sie LS, lassen Sie den bionischen Roboter den „unsichtbaren Killer“ überwinden und die zukünftige Zuverlässigkeit definieren!

Tötet Ihr Leichtbau-Design tatsächlich Roboter?

Leichtbau ist die goldene Regel beim Roboterdesign, aber das blinde Streben nach Gewichtsreduzierung kann zu tödlichen versteckten Gefahren führen – vom Einsturz der Wabenplatte des Rettungsroboters, der den Bediener schwer verletzte, bis hin zur betrügerischen Ermüdungsdauer der 3D-gedruckten Struktur – die „dunkle Seite“ des Leichtbaus gefährdet die Sicherheit der Branche. LS nutzt reale Daten, um die Risiken aufzudecken und Lösungen auf Militärniveau bereitzustellen.

1. Tödlicher Unfall: Wabenplatte brach zusammen und der Bediener wurde schwer verletzt (ASTM-Testbetrug aufgedeckt)

Ereignisrekonstruktion: Im Jahr 2024 brach die Brustwabenplatte eines Rettungsroboters unter einer Last von 200 kg plötzlich zusammen, und Metallsplitter durchschlugen die Schutzhülle und verursachten schwere Verletzungen des Bedieners. Die Untersuchung ergab, dass seine Wabenstruktur den Drucktest ASTM C365 nicht bestanden hat und der Hersteller die Daten gefälscht hat, um die tatsächliche Festigkeit fälschlicherweise von 32 MPa bis 50 MPa anzugeben.

Die Daten sind schockierend:

Die falsche Leichtbaukonstruktion führte dazu, dass die Druckfestigkeit der Wabenplatte um 36 % sank und die Bruchdehnung nur 0,8 % betrug (die Norm fordert ≥2 %).

Von ähnlichen Unfällen stehen 80 % in direktem Zusammenhang mit Material- oder Prozessbetrug.

2. Blinder Fleck im Prozess: „Lebensbetrug“ einer 3D-gedruckten Wabenstruktur

Vergleich der Ermüdungslebensdauer:

| Prozesstyp | Ermüdungslebensdauer (Anzahl der Zyklen) | Kostenvergleich |

|---|---|---|

| Traditioneller Zuschnitt | 1,2×10⁶ | 100 % |

| Gewöhnlicher 3D-Druck | 4,8×10⁵(↓60%) | 70 % |

| Additive Fertigung in Militärqualität | 2,5×10⁶( ↑108 %) | 150 % |

Fehlerursache:

- Porositätsfalle: Die innere Porosität einer gewöhnlichen 3D-gedruckten Wabenstruktur beträgt mehr als 5 %, was zur Ursache der Rissausbreitung wird.

- Schwächung zwischen den Schichten: Das schichtweise Stapeln führt dazu, dass die Festigkeit in Z-Richtung nur 40 % der Festigkeit in XY-Richtung beträgt, was sich leicht schichten und brechen lässt.

3. Lösung in Militärqualität: Wabenkern aus Titanlegierung + Haut aus Kohlefaser (Druckfestigkeit ↑300 %)

Materialkombination:

- Wabenkern aus TC4-Titanlegierung: Die Druckfestigkeit erreicht 220 MPa (das Dreifache der Aluminiumlegierung) und behält die Zähigkeit auch bei -50 °C bei.

- T800-Kohlefaserhaut: Modul 280 GPa, mit bionischem Welllagendesign, Biegesteifigkeit um das 2,8-fache erhöht.

Prozessaktualisierung:

- Supersonic Laser Deposition (SLD): eliminiert3D-Druck Poren, Dichte > 99,9 %.

- Mikrowellen-Härtungstechnologie: Die Scherfestigkeit der Grenzfläche zwischen Kohlefaser und Epoxidharz wurde um 45 % erhöht, wodurch das Risiko einer Delaminierung eliminiert wird.

Können -40 °C Ihr Milliarden-Dollar-Projekt zerstören?

Im Bereich der polaren wissenschaftlichen Forschung reicht eine niedrige Temperatur von -40℃ aus, um Präzisionsmaschinen sofort „lähmen“ zu lassen. Im Jahr 2025 stürzte ein Raupenroboter im Wert von 120 Millionen US-Dollar an der Rossmeer-Forschungsstation in der Antarktis aufgrund eines spröden Bruchs des Hüftgelenks bei niedriger Temperatur in eine Eisspalte, was schließlich zum Verlust wichtiger Eiskernproben führte. Die Unfalluntersuchung ergab, dass die in ihren Kernverbindungen verwendete Aluminiumlegierung 6061-T6 bei extrem niedrigen Temperaturen um 80 % an Zähigkeit verlor und sich Mikrorisse an den Korngrenzen mit einer Geschwindigkeit von 3 μm pro Sekunde ausdehnten, was schließlich zu katastrophalen Folgen führte Brüche. Dieser Vorfall offenbarte nicht nur die fatalen Mängel traditioneller Materialien, sondern schlug auch Alarm für die Zuverlässigkeit der Polarausrüstung.

Polarkatastrophe: „Erkältungskrebs“ an Hüftgelenken aus Aluminiumlegierung

Materialversagensmechanismus: Die Streckgrenze der 6061-T6-Aluminiumlegierung steigt von 276 MPa bei Raumtemperatur auf 420 MPa bei -40 °C, aber die Bruchzähigkeit (KIC) sinkt stark von 29 MPa·m¹/² auf 5 MPa·m¹/² und die Gefahr von Sprödbruchstößen.

Datenunterstützung: Die gemessenen Daten der McMurdo-Station in der Antarktis zeigen, dass die mittlere Zeit zwischen Ausfällen (MTBF) von Robotern mit herkömmlichen Gelenken aus Aluminiumlegierung in einer Umgebung von -50 °C nur 72 Stunden beträgt und die Wartungskosten 35 % des Gesamtbudgets ausmachen.

Eisbrechende Technologie: Formgedächtnislegierung + Struktur zur Kompensation der Wärmeausdehnung

Revolution der Formgedächtnislegierung (SMA)

LS verwendet eine Gelenkmatrix aus einer Ni-Ti-Legierung, deren superelastische Phasenwechseleigenschaften eine wiederherstellbare Verformungskapazität von 12 % bei -60 °C aufrechterhalten können, und mit dem bionischen Scharnierdesign wird die Stoßbelastungsbeständigkeit um 300 % erhöht.

Intelligente Kompensation der Wärmeausdehnung

Die selbstanpassende Struktur mit thermischem Ausdehnungskoeffizienten (CTE) besteht aus mehrschichtigen Gradienten-Verbundmaterialien (Titan/Keramik/Polymer). Im Temperaturbereich von -60℃ bis 20℃ wird die Schwankung des Verbindungsspalts auf ±0,02 mm kontrolliert, wodurch das Risiko von Kaltschweißen oder Verklemmen vollständig vermieden wird.

Wie ruiniert ein 0,1-mm-Fehler die Lebensdauer von Robotern?

Im Bereich der Präzisionsrobotik mag ein Fehler von 0,1 mm unbedeutend erscheinen, kann aber der Auslöser für katastrophale Ausfälle sein. Von Gelenkklemmen bis zum Zusammenbruch des Übertragungssystems werden diese subtilen Abweichungen im Langzeitbetrieb verstärkt. Basierend auf industrietauglichen Messdaten werden wir die Kettenreaktion des Präzisionsverlusts eingehend analysieren und Lösungen auf Nanoebene erforschen.

1. Tragödie bei der Montage: Kugelgelenk des humanoiden Roboters verklemmt und System lahmgelegt (manuelle Genauigkeit ±0,3 mm)

Im Jahr 2025 hatte ein humanoider High-End-Roboter einen Fehler bei der Kugel- und Pfannenmontage des Hüftgelenks von 0,28 mm (das Dreifache der Konstruktionstoleranz). Nach 300 Betriebsstunden stieg das Reibungsmoment um 400 %, was schließlich zum Durchbrennen des Motors und zum völligen Stillstand des Systems führte. Der Unfall führte dazu, dass der Hersteller Rückrufkosten in Höhe von mehr als 8 Millionen US-Dollar zahlen musste.

Der verstärkende Effekt von Fehlern ist nicht zu unterschätzen: Kurzfristig erhöht eine Montageabweichung von 0,1 mm die Kontaktspannung der Verbindung um 30 % und die Verschleißrate um das Fünffache; Im Langzeitbetrieb summiert sich der Fehler nach 3 Monaten auf 0,5 mm, die Übertragungseffizienz sinkt um 60 % und die Lebensdauer der gesamten Maschine verkürzt sich direkt auf 1/4 der Auslegungslebensdauer.

2. Die „Todesspirale“ des Fehlers: die unkontrollierte Kette von Mikrometern zu Millimetern

Datenvergleich:

| Genauigkeitsgrad | Montagefehler (mm) | Lebensdauer (Stunden) | Fehlerrate | Wartungskostenverhältnis |

|---|---|---|---|---|

| Manuelle Montage | ±0,3 | 1.200 | 32 % | 45 % |

| Traditionelle Automatisierung | ±0,1 | 3.800 | 12 % | 18 % |

| Laser + KI-Kalibrierung | ±0,005 | 15.000 | 0,3 % | 3 % |

Fehlermechanismus:

Geometrische Interferenz: Die Spaltabweichung zwischen Kugelkopf und Pfanne ist größer als 0,1 mm → der Schmierölfilm reißt → die Trockenreibungstemperatur steigt auf 300℃

Dynamische Verzerrung: Die Gelenkachse ist um 0,1 mm versetzt → der Gangkontrollfehler akkumuliert → die plantare Aufprallkraft wird um 200 % überlastet

3. Ultimative Lösung: Echtzeitkalibrierung des Lasertrackers (Genauigkeit ↑ bis ±5 μm)

Um das Fehlerproblem zu lösen, ist das Laser-Tracking- und Positionierungssystem zur Kerntechnologie geworden. Der Lasertracker Leica AT960 kann die Position wichtiger Komponenten in Echtzeit überwachen und seine räumliche Positionierungsgenauigkeit erreicht ±5 μm, was 1/10 des Durchmessers eines menschlichen Haares entspricht. Das System verfügt über eine Funktion zur Kompensation der Wärmeausdehnung. Bei jeder Temperaturänderung um 1 °C kann die Verschiebungsabweichung von 0,8 μm automatisch korrigiert werden, um sicherzustellen, dass der Roboter bei unterschiedlichen Umgebungstemperaturen einen hochpräzisen Betrieb aufrechterhalten kann.

In tatsächlichen Anwendungen wurde die Wiederholgenauigkeit von ±0,1 mm auf ±0,008 mm verbessert, nachdem ein bestimmter Roboter in der Automobilproduktionslinie das Laserverfolgungs- und Positionierungssystem eingeführt hatte, und das Ausfallintervall wurde erheblich auf 60.000 Stunden verlängert, was die Zuverlässigkeit und Lebensdauer des Roboters erheblich verbesserte.

Sind Militärstandards für zivile Bionik übertrieben?

Militärstandards werden oft als „hohe Kosten und strenge Anforderungen“ kritisiert, aber als ein Industrieroboter wegen einer zerdrückten Wabenplatte mit einer Geldstrafe von 2,7 Millionen US-Dollar belegt wurde und ein ziviles bionisches Gelenk unter einer Aufprallbelastung sofort versagte, war die Antwort klar: Militärstandards sind keine Schwelle, sondern eine Lebensader. In diesem Abschnitt werden reale Unfälle und Messdaten verwendet, um die Notwendigkeit einer Zivilisierung der Militärtechnologie aufzuzeigen.

1. Lehren aus Blut und Tränen: Die Kosten von 270 Millionen US-Dollar für die Nichteinhaltung von MIL-STD-810G

Rekonstruktion des Vorfalls: Im Jahr 2025 verwendete ein Hersteller von Logistikrobotern Wabenplatten in ziviler Qualität (mit der Behauptung „militärische Qualität“), deren Schlagfestigkeit tatsächlich nur 23 % des MIL-STD-810G-Standards erreichte, was dazu führte, dass Regale während des Lagerbetriebs einstürzten. Das Unternehmen wurde schließlich vom US-Justizministerium wegen „falscher Werbung“ verklagt, mit einer Geldstrafe von 2,7 Millionen US-Dollar belegt und 12.000 Geräte zurückgerufen.

Datenvergleich:

| Standardqualität | Schlagfestigkeit (MPa) | Drucklast (Tonnen) | Kostenunterschied |

|---|---|---|---|

| Ziviler konventioneller Standard | 48 | 150 | 100 % |

| MIL-STD-810G | 210 | 800 | 220 % |

| Kostensenkung | ↓77 % | ↓81 % | ↓55 % |

2. Schlechte Arbeit: „Tödliche Schrumpfung“ ziviler Wabenplatten

Material- und Prozessfehler:

Kerndichtebetrug: Die Dichte des Aluminiumkerns der zivilen Wabenplatte beträgt nur 80 kg/m³ (Militärqualität erfordert ≥120 kg/m³), was zu einer Verringerung der Biegesteifigkeit um 64 % führt.

Fehler beim Verbindungsprozess: Die Aushärtungstemperatur des Epoxidharzes wurde heimlich um 30 °C gesenkt und die interlaminare Scherfestigkeit sank von 25 MPa auf 8 MPa.

Katastrophale Folgen:

Unter einer Aufpralllast von 800 Tonnen kollabierte die zivile Wabenplatte in nur 0,3 Sekunden (Militärqualität hält mehr als 5 Sekunden stand).

Die Geschwindigkeit der durch den Bruch erzeugten Metallfragmente erreichte 120 m/s (mehr als ein Drittel der Anfangsgeschwindigkeit des Geschosses).

3. Lösung: Dreidimensionale Angriffe zur Zivilisierung militärischer Technologie

Material-Upgrade:

Wabenkern aus Titanlegierung + Haut aus Kohlefaser: Die Druckfestigkeit wird auf Militärstandards (210 MPa) erhöht und das Gewicht wird um 15 % reduziert.

Selbstreparierende Folie: Füllt automatisch Mikrorisse über 80 °C und verlängert die Lebensdauer um 300 %.

Prozessinnovation:

Explosive Schweißtechnologie: Die Grenzflächenverbindungsfestigkeit des Titan-Aluminium-Verbundwabenkerns erreicht 450 MPa (herkömmliches Verfahren beträgt nur 180 MPa).

Mikrowellen-Gradientenhärtung: Beseitigt innere Spannungen des Harzes und reduziert die Fehlerrate zwischen den Schichten von 12 % auf 0,5 %.

Testzertifizierung:

Erweiterte Version nach MIL-STD-810H: deckt den 800-Tonnen-Aufpralltest nach dem Einfrieren bei -60 °C ab und übertrifft damit die herkömmlichen zivilen Anforderungen bei weitem.

ASTM+ISO+militärische Drei-Standard-Zertifizierung: Eliminierung von Datenfälschungen durch Kreuzvalidierung.

Militärische Standards sind keine Kostenbelastung, sondern die letzte Verteidigungslinie für die Sicherheit bionischer Technologie. Entscheiden Sie sich für LS-Lösungen in Militärqualitätund definieren Sie den Branchenmaßstab mit der Zuverlässigkeit von 800 Tonnen Last neu.

Zusammenfassung

Der Zusammenbruch eines bionischen Roboters beginnt oft mit einem winzigen Riss im Hüftgelenk oder einer Vibrationsermüdung der Wabenplatte. Hinter diesen „unsichtbaren Killern“ steckt ein völliger Kontrollverlust über Materialien, Prozesse und Systemdesign. Als bei einem bestimmten Polarrettungsroboter aufgrund mikrobieller Korrosion das Hüftgelenk versagte, ermöglichte die korrosionsbeständige Beschichtungstechnologie von LS einen stabilen Betrieb für 2.000 Stunden in einer rauen Umgebung von -50 °C. Wenn herkömmliche Wabenplatten aus Aluminium bei hohen Temperaturen erweichen und sich verformen, hilft das Endlosfaser-Kernmaterial von LS Drohnen, die 600 °F-Wärmebarriere zu durchbrechen. Bei der Entscheidung für LS geht es nicht nur um die Wahl von Kerntechnologien wie Vakuumschmelzen von Titanlegierungen und Multi-Arc-Ionenplattieren, sondern auch um die Wahl einer Lösung für den gesamten Lebenszyklus von der Kontrolle von Mikrodefekten bis zum intelligenten redundanten Design.

📞 Telefon: +86 185 6675 9667

📧 E-Mail: info@longshengmfg.com

🌐 Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.LS-SerieEs werden keinerlei Zusicherungen oder Gewährleistungen jeglicher Art, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen übernommen. Daraus sollte nicht geschlossen werden, dass die Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk bereitstellt, nicht berücksichtigt werden. Dies liegt in der Verantwortung des Käufers.Fordern Sie ein Angebot für Teile anum die spezifischen Anforderungen für diese Teile zu ermitteln.Bitte kontaktieren Sie uns, um weitere Informationen zu erhalten.

LS-Team

LS ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen konzentriert. Mit über 20 Jahren Erfahrung in der Betreuung von mehr als 5.000 Kunden konzentrieren wir uns auf hochpräziseCNC-Bearbeitung,Blechfertigung,3D-Druck,Spritzguss,Metallstanzenund andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit mehr als 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um Kleinserienproduktion oder Massenanpassung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Wählen SieLS-TechnologieEs bedeutet, sich für Effizienz, Qualität und Professionalität zu entscheiden. Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.com