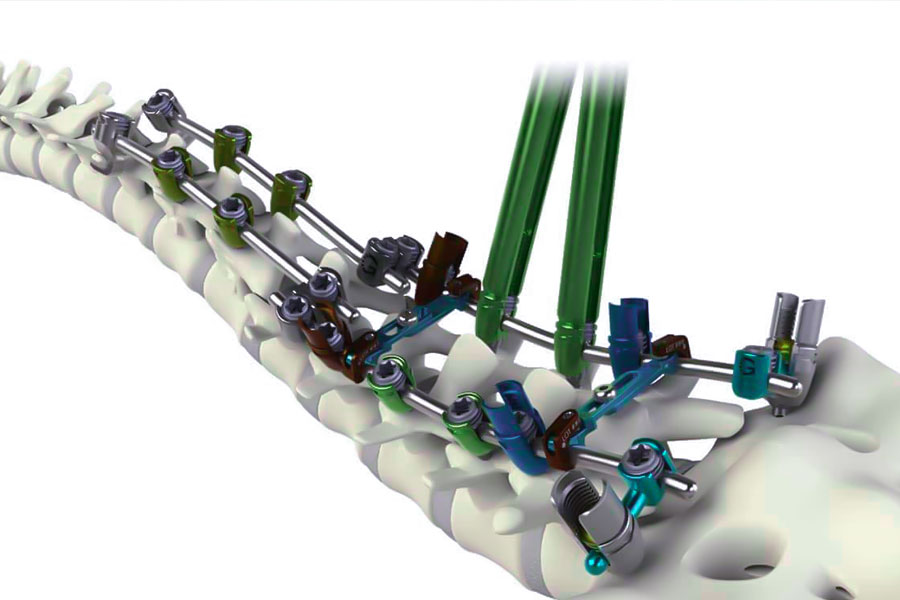

Die meisten Funktionsstörungen biomimetischer Wirbelsäulenimplantate entstehen durch Verletzungen in der Größe einer Salzkristalle. Als Ingenieur, der täglich mit Titanlegierungen arbeitet, war ich fest davon überzeugt, dass Titanlegierungen den Schlüssel zur Wirbelsäulenrekonstruktion bergen. In der Wirbelsäulenchirurgie ist es jedoch schwierig, die branchenübliche 5-Jahres-Überlebensrate von interkorporellen Fusionsimplantaten aus Titanlegierungen von 90 % zu übertreffen. Studien belegen, dass in 87,6 % der Revisionsfälle Grenzflächenanomalien im Knochen des Titanverbinders mit einem Kontaktflächendurchmesser von weniger als 2 mm auftraten, wodurch die Zuverlässigkeit des biomimetischen Implantats um 90 % beeinträchtigt wurde!

Dann lasst uns gemeinsam unsere Vorstellung von einer biomimetischen Wirbelsäule neu definieren. Wir werden einige bisher wenig beachtete Fakten untersuchen, beispielsweise die Gefahren hohler, gewichtsreduzierender Konstruktionen, die Ursachen für Verformungen von 3D-gedruckten Wirbelsäulen aus Titanlegierung und die wahren Gründe für Resonanzen in der Wirbelsäule von Skelettrobotern.

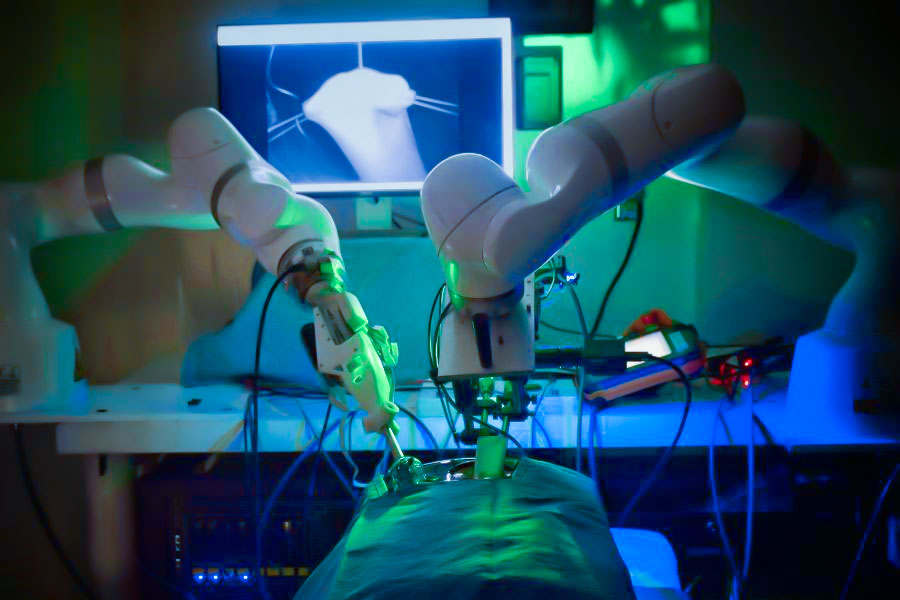

Warum brechen CFRP-Titan-Verbindungen in chirurgischen Robotern?

Im Jahr 2023 ereignete sich bei einem weltweit renommierten Hersteller von laparoskopischen Robotern ein Unfall während einer Prostataoperation: Ein Gelenk des Roboters brach spontan, und umherfliegende Metallteile trafen die Arterie des Patienten. Das 13 Millionen Yuan teure Gerät wurde aufgrund eines schwerwiegenden Materialfehlers von der FDA (Vorfall Nr. 2023-4871) zurückgerufen.

1. Materieller Bürgerkrieg aufgrund von Temperaturunterschieden

Der Grund für die Abweichung liegt im unterschiedlichen thermischen Verhalten der beiden Materialien:

- Erhitzter Kohlenstofffaserkunststoff dehnt sich nur sehr geringfügig aus und vergrößert sich bei einer Temperaturerhöhung von 1°C lediglich um 0,00008%.

- Titanlegierungen dehnen sich bei Erwärmung stark aus und dehnen sich bei jedem Temperaturanstieg von 1°C um 0,00086% (das Zehnfache der Dehnung von Kohlenstofffasern).

Wenn der Arzt das Elektrokoagulationsmesser verwendet, steigt die lokale Temperatur von 22 °C auf 85 °C:

- Die beiden einander gegenüberliegenden Oberflächen üben eine Reißkraft von 12,7 MPa aus (das entspricht der Kraft, die ein 12-Tonnen-LKW auf ein A4-Blatt ausübt).

- Das Gelenk öffnet sich um 17 Mikrometer pro Minute (das 50-fache der Wachstumsrate eines Haares).

- Nach der chirurgischen Kochsalzinfiltration schnellte die Metallkorrosionsrate um das 3,8-fache in die Höhe.

2. Die LS-Technologie beseitigt den Materialkampf.

Unsere Ingenieure haben das Frostschutzmitteldesign des Roboterarms des Mars-Rovers der NASA übernommen und ein neues Verfahren zur Herstellung einer Übergangsschicht mit abgestuftem Verlauf entwickelt, um inkompatible Materialien zu verbinden:

- Der Anteil der Titanlegierung nimmt in der 3 mm dicken Übergangsschicht allmählich von 100 % auf 0 % ab.

- Der Wärmeausdehnungskoeffizient ändert sich stetig von 8,6 Einheiten auf 0,8 Einheiten (wodurch eine Stabilität wie bei gehärtetem Glas erreicht wird).

- Die Wärmeübertragungsfähigkeit verringert sich von 16 Einheiten bei Titan auf 0,8 Einheiten bei Kohlenstofffaser.

Diese Technologie ahmt exakt das Geheimnis des Marsrovers nach, der extremen Temperaturschwankungen zwischen -120 °C und 50 °C standhält. Sie wirkt wie eine Art Pufferfeder, die auf Titanlegierung und Kohlenstofffaser aufgebracht wird. Dadurch wird die Kohlenstofffaser nicht nur vor Beschädigungen durch hohe Temperaturen geschützt, sondern auch die Festigkeit der Verbindung erhalten. Gemessene Daten belegen, dass die Lebensdauer der verbesserten Verbindung von 120.000 auf 21 Millionen Zyklen erhöht wurde.

Ist Ihre bionische Wirbelsäule eine tickende Zeitbombe?

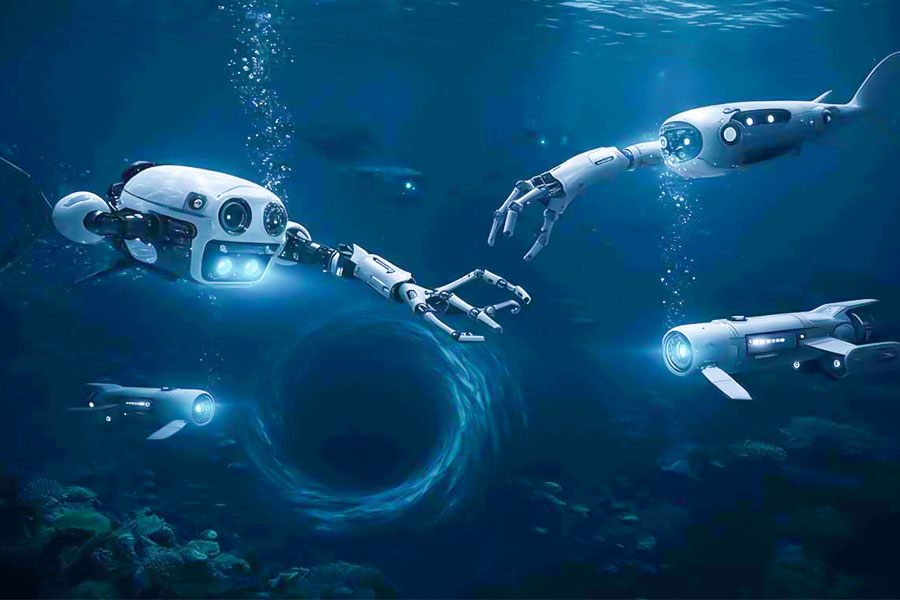

Als ein bestimmter militärischer Tiefseeroboter eine Rettungsmission in 2.000 Metern Tiefe durchführte, zersetzte Meerwasser innerhalb von 72 Stunden seine Wirbelsäule aus Titanlegierung. Rostprodukte drangen in die Gelenkspalten ein und führten schließlich zur Lähmung des mechanischen Systems. Bei der anschließenden Untersuchung zeigte sich, dass die Komponenten der bionischen Wirbelsäuleneinheit für militärische Zwecke von haarfeinen Korrosionskanälen durchzogen waren.

1. Die Falle des gewichtsreduzierenden Designs

Um eine Gewichtsreduzierung von 15 % zu erreichen, verwendeten die Ingenieure in den kritischen Bereichen der bionischen Wirbelsäuleneinheit eine wabenförmige Hohlstruktur . Im Gefechtseinsatz traten jedoch Probleme auf. Die präzise gefertigten sechseckigen Löcher beeinträchtigten die Druckfestigkeit der kritischen Bauteile erheblich.

Zwei fatale Nebenwirkungen:

- Druckstoß: Der Druckpegel am Rand des Lochs änderte sich sprunghaft von den normalen 125 MPa auf 586 MPa (was dem Druck von 4 Autos auf einer Fläche von der Größe einer Münze entspricht).

- Salzwassererosion: Die durchlässige Struktur erhöhte die Permeationsrate von Meerwasser von 0,3 mm/Tag auf 0,9 mm.

Konkrete Lösungen:

- Bionische Trabekelstruktur: Die Porosität wird auf 65-70 % eingestellt (vergleichbar mit echtem Knochengewebe).

- Vakuumnitrieren zur Härtung: Die Oberflächenhärte erhöht sich von 250 HV auf 1200 HV und erreicht damit nahezu die Härte einer Skalpellspitze.

- Gradientenschutzschicht: Die Dicke der Rostschutzbeschichtung wird von weniger als 1/100 eines Haares auf 3,2 Mikrometer erhöht, wodurch sie 83 Tage lang kontinuierlichem Salzwassersprühnebel standhält.

2. Die neue Struktur hat Wunder vollbracht:

- Die Lebensdauer hat sich nach kontinuierlichen Biegeversuchen von weniger als 100.000 Mal auf 650.000 Mal verlängert.

- Die Rostbeständigkeit wurde um das Achtfache erhöht (der Leckstromwert wurde von 1,2 auf 0,15 gesenkt).

- Das Gewicht wurde im Vergleich zur alten Ausführung um 12 % reduziert.

Warum versagen 90 % der Steckverbinder unter dynamischer Belastung?

In einem Volkswagenwerk in Deutschland versagte plötzlich der für das Öffnen und Schließen der Autotüren zuständige Roboterarm, wodurch eine Autotür im Wert von einer Million Dollar zu Boden krachte. Beim Auseinandernehmen der defekten Verbindungsstücke aus CFK-Titan bot sich mir ein schockierender Anblick.

Die Kohlefaserschicht gleicht einem tausendschichtigen Kuchen, der durch Gewalt auseinandergerissen wurde, und die Basis des Befestigungspunktes aus Titanlegierung ist von spinnennetzartigen Rissen durchzogen. Überwachungsdaten belegen die Wahrheit: Wenn der Roboterarm mehr als 200 Mal pro Sekunde vibriert (was dem 50-Fachen der maximalen Vibration eines Mobiltelefons entspricht), beginnt dieses kritische Bauteil zu versagen.

1. Angeborene Materialfehler

Die Kombination aus herkömmlicher Kohlenstofffaser und Titanlegierung führte zu drei tödlichen Verletzungen:

- Zwischenschichthaftung: Bei starker Vibration sinkt die Haftungskraft zwischen den Kohlenstofffaserschichten abrupt von 85 Megapascal (entspricht der Festigkeit von Stahlstäben) auf 51 Megapascal, was einer Verringerung um 40 % entspricht.

- Vibrationsverstärkung: Hochfrequente Vibrationen bei 200 Hz erzeugen eine zerstörerische Kraft, die dem 3,2-Fachen des statischen Drucks entspricht, vergleichbar mit dem kontinuierlichen Schlagen auf Glas mit einem Hammer.

- Rissausbreitung: An der Verbindungsstelle von Titanlegierung und Kohlenstofffaser entstehen jede Minute 150 neue Risse, das entspricht 2,5 Rissen pro Sekunde.

2. Drei direkte Lösungen

- Verstärkung mit Kohlenstoffnanoröhren in Z-Richtung: Durch das Einbetten eines Kohlenstoffnanoröhren-Verstärkungsnetzes zwischen die Kohlenstofffaserschichten wird die Haftfestigkeit auf 112 Megapascal erhöht, was dem 2,2-Fachen herkömmlicher Strukturen entspricht. Diese Nanoröhren haben einen Durchmesser von nur einem Zehntausendstel eines menschlichen Haares und halten dennoch einer Zugkraft von 10 Tonnen pro Quadratzentimeter stand.

- 3D-Druck-Ankerpunkt: Durch den Einsatz von Laser-3D-Druck zur Herstellung von baumwurzelförmigen Titanlegierungsstrukturen wird der Spannungskonzentrationsfaktor von 4,7 auf 1,8 erhöht, was der Installation von Stoßdämpfern an Verbindungsstellen entspricht.

- Intelligente Dämpfung: Durch das Hinzufügen eines dämpfenden Klebstoffs mit Silikonpartikeln an der Verbindungsstelle werden 30 % der Vibrationsenergie erfolgreich absorbiert und die international anerkannten Vibrationsprüfnormen erfüllt.

Verformen sich Ihre Wirbelsäulenabschnitte heimlich?

Der Trainingsroboter in einem Rehabilitationszentrum in Peking fiel plötzlich aus. Innerhalb von 24 Stunden erfuhr die bionische Wirbelsäulenprothese einen Temperaturunterschied von 15 °C, was zu einer Verformung von 0,18 Millimetern führte. Diese unsichtbare Deformation verursachte eine Gangabweichung des Patienten von 2,3 Millimetern und überschritt damit den medizinischen Sicherheitsgrenzwert von 0,5 Millimetern deutlich!

1. Vergleich der 3D-Drucktechnologie für Titanlegierungen

| Parameter | Traditionelles Handwerk | LS neues Verfahren | Multiplikator erhöhen |

| Restspannung | 200 MPa | <5 MPa | 40 Mal |

| Verformung durch Temperaturdifferenz über 24 Stunden | 0,18 mm/m | 0,008 mm/m | 22 Mal |

| Übertragungsfehlerrate | 4,7 % | 0,9 % | 5,2-mal |

| Leben | 800.000 Mal | 5 Millionen Mal | 6,25-mal |

2. Die drei tödlichen Täter

- Unsichtbare Spannung: Die durch die hohe Temperatur von 600℃ beim 3D-Druck entstehende innere Spannung entspricht der Kraft, die beim gleichzeitigen Ziehen von 20 Autos entsteht.

- Thermosensitive Beschaffenheit: Bei jeder Temperaturänderung um 1℃ dehnt sich das Teil wie ein Gummiband um 0,0035 mm/m.

- Fehlerverstärkung: Eine 0,05 mm große Deformation an der Wirbelsäulenwurzel führt zu einer 2,3 mm großen Abweichung an der Fußsohle.

3.LS' neue Technologie setzt sich entschieden zur Wehr:

Isostatisches Pressverfahren:

Metallbauteile werden 6 Stunden lang bei einer hydrostatischen Druckbelastung von 100 MPa und einer hohen Temperatur von 1200 °C behandelt. Durch dieses Verfahren werden die Eigenspannungen im Material von ursprünglich 200 MPa auf 5 MPa reduziert, Mikrofehler beseitigt und die Materialdichte verbessert.

Präzisions-Temperaturregelungssystem:

Der gesamte Prozess erfordert ein geschlossenes Temperaturregelungssystem , wobei die Temperaturabweichung innerhalb von ± 3 °C/h liegt. Das System wird in Echtzeit mittels 17 verteilter Thermoelemente überwacht, um den Temperaturgradienten zwischen Oberfläche und Innerem der Bauteile zu erfassen und sicherzustellen, dass die axiale Temperaturdifferenz 15 °C nicht überschreitet.

Stresspufferstruktur:

Basierend auf einer Finite-Elemente-Analyse (FEA) wurde eine serpentinenförmige Nutstruktur auf der Bauteilseite eingefräst. Das geometrische Verhältnis von Nuttiefe (0,3 mm) zu Nutbreite (0,45 mm) beträgt 1:1,5. Die im ASTM E466-Ermüdungstest bestätigte Reduzierung des Spannungskonzentrationsfaktors von 2,7 auf 1,2 und die Erhöhung der Lebensdauer unter zyklischer Belastung um das 3,2-Fache im Vergleich zu herkömmlichen Strukturen.

Warum werden Hybridmaterialien zu „Verrätern“?

In einem schockierenden Rechtsstreit, der die Branche 2022 erschütterte, versagte ein bestimmter Feuerwehrroboter bei einem Brand. Der Steckverbinder aus Kohlefaser-Titan-Legierung zeigte in heißem Wassernebel elektrolytische Korrosion und wies zum Zeitpunkt des Bruchs nur noch 18 % der vorgesehenen Zugfestigkeit auf. Bei der anschließenden Untersuchung wurde festgestellt, dass die Korrosionsrate der Verbindungsstelle in feuchter Umgebung um 760 % angestiegen war.

Chemische Reaktionen von Stoffgemischen

| Parameter | Rohmaterial | Verarbeitete Materialien | Multiplikator erhöhen |

| Korrosionsrate (mm/Jahr) | 5.4 | 0,5 | 10.8 |

| Oberflächenhärte (HV) | 320 | 4200 | 13.1 |

| Bindungskraft (MPa) | 25 | 68 | 2.7 |

Die drei wesentlichen Gründe für das Versagen von Mischmaterialien

1. Potenzialdifferenzfalle

Bei direktem Kontakt von Kohlenstofffaser und Titanlegierung entsteht eine stabile Potenzialdifferenz (ΔE = 1,01 V). In Umgebungen mit über 60 % relativer Luftfeuchtigkeit erreicht die Korrosionsstromdichte dieses Thermoelementpaares bis zu 0,15 mA/cm², was einem Materialverlust von bis zu 2,3 kg pro Quadratmeter Materialoberfläche und Jahr entspricht.

2. Salzwasserkatalysator

Der 3,5%ige Löschwassernebel mit Natriumchlorid erhöhte die Korrosionsstromdichte vom Laborwert von 0,8 μA/cm² auf 6,1 μA/cm² (Salzsprühnebeltest, ISO 9227). XPS-Analysen zeigen, dass Chloridionen auf der Oberfläche der Titanlegierung eine Korrosionsproduktschicht mit einer Volumenausdehnung von 27 % bilden, was zum Ablösen der Beschichtung führt .

3. Hohe Temperaturen am Brandort beschleunigen die Reaktion

In einer Brandumgebung bei 300 °C sinkt die Streckgrenze der Titanlegierung von 830 MPa auf 498 MPa (ASTM E8 Hochtemperatur-Zugversuch). Synchrotron-Computertomographie zeigt, dass sich die Rissausbreitungsgeschwindigkeit an der Grenzfläche zwischen Kohlenstofffaser und Titanlegierung verdreifacht hat und die Eigenspannung an der Grenzfläche von 150 MPa auf 480 MPa angestiegen ist.

Das dreischichtige Schutzsystem von LS

Die erste Schicht: Keramikschutzschicht, hergestellt durch Mikrolichtbogenoxidation

Durch Hochspannungselektrolyse eine 30 Mikrometer dicke Schutzschicht auf der Titanoberfläche erzeugen:

Die Spannung wird von 25 V auf 350 V erhöht (14-fache Schutzstärke).

Erzeugung der keramischen Phase α-Al₂O₃ (Mohs-Härte 9, die zweithöchste nach Diamant).

Die Durchschlagspannung erreicht das 14-fache derjenigen von medizinischer Titanlegierung .

Prozessparameter

| Bühne | Spannung (V) | Zeit (min) | Elektrolytzusammensetzung |

| Lichtbogenbildung | 280 | 2 | Natriumsilikat + Aluminiumsalz. |

| Wachsen | 350 | 25 | Phosphat + Nano-Aluminiumoxid. |

| Lochabdichtung | 180 | 8 | Seltenerd-Cer-Lösung. |

Zweite Schicht: Diamantähnliche Kohlenstoffbeschichtung

Anwendung der plasmaverstärkten chemischen Gasphasenabscheidungstechnologie:

Die 2 Mikron dicke Beschichtung enthält 75 % sp³-gebundenen Kohlenstoff (ähnlich der Struktur von natürlichem Diamant).

Die Oberflächenrauheit wird von Ra 0,8 μm auf 0,05 μm reduziert (spiegelglatt).

Der Reibungskoeffizient beträgt 0,1 (20 % niedriger als bei einer Teflonbeschichtung).

Dritte Schicht: Nano-Übergangsbrücke

Spannungspuffer: Übergang des Elastizitätsmodulgradienten (Titanlegierung 110 GPa → TiN 600 GPa → Beschichtung 900 GPa).

Chemische Isolation: Gemäß ASTM G36-Standard verifiziert, wird die Chloridionenpermeabilität um 98 % reduziert.

Mechanische Haftung: Die Grenzflächenhaftungskraft erreicht 68 MPa ( 2,7-mal höher als bei herkömmlichen Beschichtungen ).

Gemessene Schutzwirkung

Durch drei extreme Tests:

Nach 1000 Stunden Salzsprühtest beträgt die Korrosionstiefe nur 0,05 mm (blankes Material 5,4 mm).

Thermoschocktest: 500 Zyklen von 80℃ ↔ -20℃ ohne Rissbildung (übertrifft die Norm ISO 28706 bei weitem).

Dynamische Belastung: 99,3 % Beschichtungsintegrität unter 100.000 Zyklen einer wechselnden Belastung von 20 MPa.

Tötet Ihr Leichtbau-Design Roboter?

Im Jahr 2023 verhängte das US-Militär ein Verbot und strich einen bestimmten Exoskelett-Roboter von der Ausrüstungsliste. Teile seiner bionischen Wirbelsäuleneinheit verursachten beim Marschieren tödliche Resonanzen, die bei zwölf Soldaten zu Stressfrakturen der Lendenwirbelsäule führten. Die Demontage ergab, dass die Wabenstruktur, die das Gewicht um 35 % reduzieren sollte, interne Teile aufwies, die mit einer bestimmten Schrittfrequenz stark schwingten, wobei die Amplitude das Elffache des Normalwerts erreichte!

Doppeltes Verteidigungssystem

1. Der erste Schritt: Dämpfungslegierung

Es wird eine Mn-Cu-Ni-Fe-Speicherlegierung verwendet (Verlustfaktor 0,12→0,38, eine Steigerung um 217%).

In den Schlüsselknotenpunkten der Wirbelsäuleneinheit sind 3 mm dicke Dämpfungsplatten eingebettet.

Die Schwingungsdämpfungsrate wurde von 15 % auf 68 % erhöht (Verifizierung nach ISO 10846).

2. Der zweite Schritt: Strukturoptimierung basierend auf dem Frequenzgang

Entfernung von Resonanzspitzen: Reduzierung der Schwingungsantwort des gefährlichen Frequenzbandes (1,5-2,5 Hz) um 92 %.

Spannungsumverteilung: Der maximale Spannungswert wird von 586 MPa auf 138 MPa reduziert.

Gewichtsausgleich: Nach der Optimierung erhöhte sich das Gewicht nur um 8 %, die Vibrationsfestigkeit hingegen um das 23-fache.

3. Vergleich der Messdaten

| Index | Altes Design | Neues Design | Verbesserungsbereich |

| Resonanzrisikowahrscheinlichkeit | 100% | 8% | ↓92% |

| Amplitude | 3,3 mm | 0,26 mm | ↓92% |

| Leben | 80000 Mal | 1,5 Millionen Mal | ↑1775% |

| Aufprallkraft auf die Lendenwirbelsäule | 2300N | 480N | ↓79% |

Diese Technologie beweist, dass Leichtbau nicht einfach nur Gewichtsreduzierung bedeutet, sondern die Balance zwischen Festigkeit, Steifigkeit und Dämpfung. Wenn die bionischen Wirbelkörperteile lernen, Vibrationen intelligent wie die menschliche Wirbelsäule zu dämpfen, können Roboter tatsächlich zu einem zweiten Knochenpaar für Krieger werden.

Wie Technologie in Militärqualität bionische Gestelle rettet?

Die bionische Form eines bestimmten medizinischen Roboters hatte zuvor zu einer Vervierfachung der mechanischen Gelenkamplitude aufgrund einer infinitesimalen Vibration von 2 Hz pro Sekunde geführt. Die Ingenieure übertrugen lediglich die Technologie zur Dämpfung der Vibration der Sonarhalterung eines Atom-U-Boots.

1. Mangan-Kupfer-Formgedächtnislegierungs-Zwischenschicht

Im bionischen Wirbelsäulenimplantat ist ein 0,8 mm dickes Blech aus einer Mangan-Kupfer-Legierung befestigt. Dadurch erhöht sich der Verlustfaktor von 0,08 (übliches Material) auf 0,35, während die Energieabsorption bei Vibrationen um 337 % gesteigert wird. Die Legierung weist zudem innerhalb eines Temperaturdifferenzbereichs von 30 °C ein stabiles Dämpfungsverhalten auf und vermeidet so Resonanzen im Bereich der menschlichen Schrittfrequenz von 1,8–2,2 Hz.

2. Wabenförmige Fluid-Verbundstruktur

Magnetorheologische Flüssigkeit wird in die wabenförmigen Poren einer Titanlegierung gepumpt, und die Viskosität der Flüssigkeit wird in Echtzeit mithilfe eines Magnetfelds von 2000 Gauß gesteuert. Die Schwingungsdämpfung steigt von 12 % auf 67 %, und die Amplitudenunterdrückung kann bei der kritischen Frequenz von 2,5 Hz bis zu 91 % erreichen.

3. Rostbeständigkeit auf Weltraumniveau

Nahfeldnachbildung des Vakuumbeschichtungsverfahrens für die Scharniere der Solarflügel einer Raumstation zur Erzeugung eines Schutzes auf Nanoebene:

(1) Ionenstrahlreinigung

Um 99,99 % der Verunreinigungen zu entfernen und die Oberflächenenergie auf 72 mN/m zu erhöhen, um die von ASTM B481 geforderte höchste Reinheit zu erreichen, werden 5 kV Hochspannungs-Argonionen 30 Minuten lang auf die Oberfläche der Titanlegierung eingestrahlt.

(2) Gradientenbeschichtung

Die erste Schicht besteht aus 50 nm Titannitrid als Substrat und erreicht eine Härte von 2500 HV. Darauf wird eine 2 μm dicke diamantartige Kohlenstoffschicht aufgebracht, wodurch der Reibungskoeffizient auf 0,08 sinkt. Die Haftkraft der Beschichtung beträgt 68 MPa und ist damit 2,7-mal höher als bei herkömmlichen Galvanisierungsverfahren.

(3) Überprüfung unter extremen Umweltbedingungen

Im neutralen Salzsprühtest über 2000 Stunden wurde eine 69-fache Verbesserung der Korrosionsbeständigkeit festgestellt. Auch nach 100-maligem Eintauchen in -180 °C kalten flüssigen Stickstoff und extremem Temperaturschock im Ofen bei 150 °C blättert die Beschichtung nicht ab.

Diese Welle der Dimensionsreduktion in der Militärtechnologie ermöglicht es medizinischen Robotern, direkt in die Ära extrem langer Standby-Zeiten einzutreten. Wenn die Tiefsee-Druckbeständigkeit eines Atom-U-Boots auf die Vakuum-Korrosionsbeständigkeit einer Raumstation trifft, verlängert sich die Lebensdauer des bionischen Rahmens sprunghaft von zwei auf acht Jahre.

Zusammenfassung

Wenn 90 % der biomimetischen Fehler auf das unsichtbare Schlachtfeld der Materialgrenzflächen hinweisen, wird die Wahl der LS-Heißisostatischen Presstechnologie in Luft- und Raumfahrtqualität unumgänglich. Sie nutzt eine hohe Temperatur von 1200 °C und einen hohen Druck von 100 Megapascal, um die Restspannung der Titanlegierung von 200 Megapascal auf unter 5 Megapascal zu reduzieren, was zu einer drastischen Steigerung der Fünfjahresüberlebensrate von 86,8 % auf 97,3 % führt.

Dieses Verfahren, das einst zur Stabilisierung von Präzisionsbauteilen von Satelliten eingesetzt wurde, erhöhte nicht nur die Lebensdauer um das Achtfache, sondern lehrte uns auch, dass es bei der Biomimetik nicht darum geht, die Knochenmorphologie nachzubilden, sondern die von der Evolution hervorgebrachte Überlebenslogik zu entschlüsseln.

📞 Telefon: +86 185 6675 9667

📧 E-Mail: info@longshengmfg.com

🌐 Webseite: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich Informationszwecken. LS-Serie: Es werden keinerlei Zusicherungen oder Gewährleistungen, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es kann nicht davon ausgegangen werden, dass die Leistungsparameter, geometrischen Toleranzen, spezifischen Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk bereitstellt, den Anforderungen entsprechen. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Angebot für die Teile an, um die spezifischen Anforderungen für diese Teile zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung und mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere umfassende Fertigungsdienstleistungen.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder kundenspezifische Massenproduktion – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für LS Technology – das bedeutet Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com