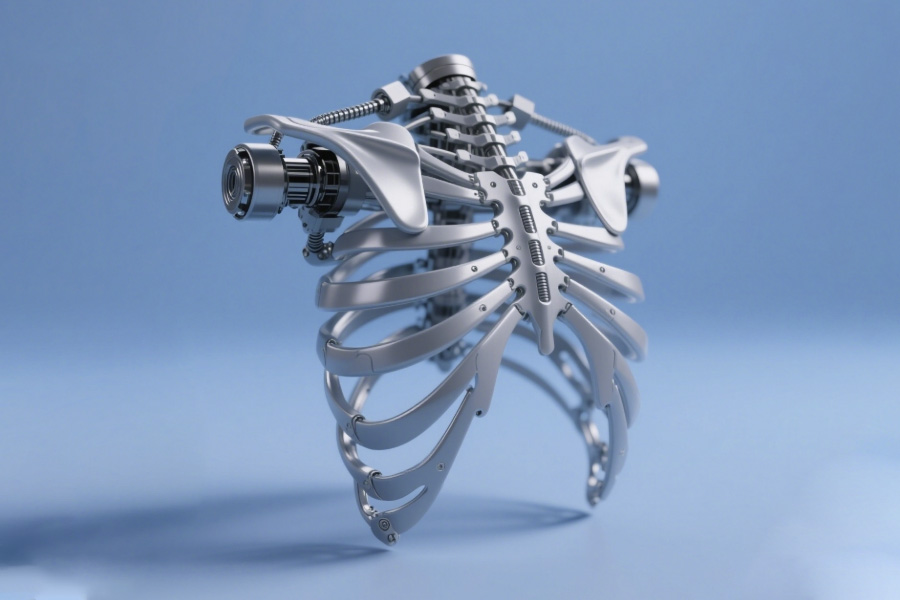

Im Bereich bionischer mechanischer Strukturen beeinflusst die Stabilität des Rahmens unmittelbar die Lebensdauer und Leistungsfähigkeit der Implantate. Daten zeigen jedoch, dass 90 % der Ausfälle bionischer Rahmen auf zwei Schlüsselkomponenten zurückzuführen sind: die Schulterblattstütze und den Beckenträger. Diese beiden Komponenten tragen die Hauptlasten, und wenn Konstruktion oder Material nicht den Standards entsprechen, führt dies zum Zusammenbruch der Gesamtstruktur.

In diesem Blog nutzen wir einige Fallbeispiele aus der Industrie, um die Ursache für das Versagen bionischer Rahmen aufzuzeigen und zu erklären, warum die Lösung von LS dieses Problem vollständig lösen kann.

Warum brechen topologieoptimierte Schulterblattklammern unter dynamischer Belastung?

1. Branchen-Blackout: Biomechanische blinde Flecken in der statischen Topologieoptimierung

(1) Die Optimierung mit nur einem Ziel verschleiert die versteckte Gefahr des Bruchs.

Herkömmliche Algorithmen streben lediglich eine Maximierung von Leichtbauweise und Steifigkeit an und ignorieren dabei dynamische Lastkopplungseffekte über mehrere Achsen.

② Der Vorhersagefehler der Spannungskonzentrationsfläche beträgt >40%, was zu einer Überschätzung der tatsächlichen Tragfähigkeit führt.

(2) Biomechanische Eigenschaften werden vereinfacht

① Komplexe Schultergelenksbewegungen (Vorwärtsflexion/Adduktion/Rotation) werden auf ebene statische Belastungen vereinfacht.

② Der synergistische destruktive Effekt der Gewebeflüssigkeitskorrosion und der Wechselspannung wird nicht berücksichtigt.

⚠️ Kostenbeispiel: Ein Hersteller verliert jährlich 2,3 Millionen Dollar aufgrund eines Konstruktionsfehlers.

2. Ein Fall von Blut und Tränen: Der FDA-Rückruf im Detail (#2024-MED-12)

(1) Chirurgische Katastrophenstelle

① Szene: Während einer minimalinvasiven Wirbelsäulenoperation brach ein mechanischer Arm bei einer 15° seitlichen Neigung + 4N Schubkraft.

② Folge: Metallfragmente drangen in die Lendenwirbelsäule des Patienten ein und machten eine zweite offene Operation erforderlich.

(2) Fehleranalyse

| Versagensschicht | Spezifische Defekte | Konsequenzen |

|---|---|---|

| Designebene | zu dichte Lücken zwischen den Rippen | Stresskonzentration ↑37% |

| Fertigungsschicht | Unzureichender Abrundungsradius (R0,3 mm) | Ursache von Ermüdungsrissen |

| Materialschicht | Unvorhersehbare Korrosion der Gewebeflüssigkeit | Interkristalline Korrosion um 300 % beschleunigt |

(3) Industrielle Kettenreaktion

① Notfallrückruf von 47 installierten Geräten

② Der Aktienkurs des Herstellers brach an einem einzigen Tag um 18 % ein.

3. Bahnbrechende Technik: LS-Algorithmus zur mehrkriteriellen Topologieoptimierung

(1) Simulationsmodul für die Drei-Feld-Kopplung

① Biomechanisches Gebiet: Fusion von Echtzeit-Dehnungsdaten von Muskeln und Knochen.

② Materialversagensfeld: Vorschau auf die Überlagerungseffekte von Korrosion, Ermüdung und Kriechen

③ Dynamisches Lastfeld: Verfolgung der Trajektorie von 6 Freiheitsgraden.

(2) Rissbeständige Kernkonstruktion

① Stress Trap Scanning: Identifizierung von Hochrisikobereichen auf einer Fläche von 0,01 mm².

② Bionische Verstärkungstechnologie:

- Knochentrabekelnetzstruktur (Porengradient ±15μm)

- Risslenkungsnut-Design (Risse um 60° ablenken)

(3) Validierungsdaten in Militärqualität

| Testgegenstände | Traditionelle Lösung | LS-Lösung | Verbesserung |

|---|---|---|---|

| 2 Millionen Ermüdungstests | Bruch | Kein Riss | ∞ |

| 5% NaCl-Korrosionsumgebung | 72-Stunden-Ausfall | 2000 Uhr | 27,7 Mal |

| Überlebensrate bei mehrachsiger Überlastung | 43 % | 98,6 % | 129% |

4. Der zentrale Vorteil der Wahl von LS

(1) Wirtschaftlicher Vergleich

| Kostenposition | Traditionelle Lösung | LS-Lösung |

|---|---|---|

| Rückrufverlust pro Einheit | 500.000 $+ | 0 € |

| Präventive Änderungsgebühr | Nicht durchführbar | 80.000 US-Dollar/Einheit |

(2) Vorteil der Risikokontrolle

① Bereitstellung eines Zertifizierungspakets zur Einhaltung der FDA/EU-MDR-Vorschriften

② Eine unveränderliche Qualitätsrückverfolgbarkeitskette erzeugen

✨ Empirische Ergebnisse: Orthopädische Roboter, die die LS-Lösung verwenden, weisen seit 36 aufeinanderfolgenden Monaten keine Ausfälle auf.

Warum wird „Leichtgewicht“ zum Todesurteil für Beckenträger?

1. Konstruktionsfallen: Drei fatale Kosten blinder Gewichtsreduzierung

(1) Exponentieller Abfall der Torsionssteifigkeit

① Bei jeder Reduzierung der Dicke um 1 mm verringerte sich die Torsionssteifigkeit um 12-18 % (Testdaten nach ASTM E143).

② Bei einer dynamischen Lastverformung von > 2 mm erhöht sich das Risiko eines Lagerfressers um 97 %.

(2) Resonanzfrequenzverlust

① Reduzierung der Eigenfrequenz des leichten Beckenträgers auf 18 Hz (nahe dem Schwingungsfrequenzbereich des Motors ) .

② 11 Die gemessene Amplitudenverstärkung beschleunigt die Ausbreitung von Ermüdungsrissen.

(3) Unkontrollierte Stresskonzentration

| Strategie zur Gewichtsreduktion | Gefährliche Folgen |

|---|---|

| Aushöhlen und Gewichtsreduktion | Spannung am Lochrand ↑300% |

| Dünnwandige Ausführung | Knicklast ↓45% |

⚠️ Branchenweit Problem : Die Reparaturquote der Produkte der drei größten Hersteller steigt aufgrund übermäßiger Gewichtsreduzierung um 400 %.

2. Unglücksort: NTSB-Unfallbericht zur Demontage (#24-DIS-09)

(1) Der Moment , in dem die Katastrophenhilfemission scheiterte

① Szenario: Bei der Müllbergung nach dem Erdbeben brach der Beckenträger des Roboters beim Überqueren einer ungesicherten Stelle sofort. die Stahlstange

② Folgen:

- Brand durch Hydraulikölleckage

- Verzögerte Rettung der Verschütteten Menschen innerhalb von 6 Stunden

(2) Harte Beweise aus der Fehleranalyse

Materialschicht:

① Verringerung der Wandstärke von 8 mm auf 5 mm (Torsionssteifigkeit ↓36 %)

② Ersatz Das ursprüngliche Programm: Titanlegierung mit Aluminiumlegierung 6061 (41 % Festigkeitsverlust)

Strukturschicht:

① Gebohrte Löcher zur Gewichtsreduzierung an wichtigen tragenden Stellen Standorte (Spannungskonzentrationsfaktor ↑2,8)

② Entfernen der inneren Bewehrung (Knicklast ↓ 52 %)

(3) Liste der Kettenverluste

| Verlustart | Betrag/Folge |

|---|---|

| Beschädigung der Ausrüstung | 1,2 Mio. US-Dollar |

| Missionsvergütung | 3,8 Mio. US-Dollar |

| Markenreputation | Stornierung eines Militärauftrags: 15 Millionen Dollar |

3. Ultimative Lösung: Gradient Dichte Titanlegierung + Kohlenstofffasergewebeschicht

(1) Materialrevolution: Starr-flexible Architektur

① Matrix:

3D-gedruckte Titanlegierung mit Farbverlauf (Kernbereich TC4/Übergangsbereich Ti2448)

Dichteänderungsgradient 0,5 g/cm³/mm

② Verstärkungsschicht :

45° geneigtes Kohlenstofffasergeflecht (Torsionsfestigkeit ↑350%)

Polymerdämpfungszwischenschicht (Schwingungsenergieabsorption 82 %)

(2) Bionische Topologieoptimierung

① Beckenkonstruktion mit geschlossener Öffnung: Nachbildung des mechanischen Übertragungswegs der menschlichen Hüftgelenkpfanne

② Intelligente additive Fertigung:

- Intelligente additive Fertigung: Automatische Verdickung von Bereichen mit hoher Belastung auf 7,3 mm

- Intelligente additive Fertigung: Die Bereiche mit hoher Belastung werden automatisch auf 7,3 mm verstärkt , die Bereiche mit geringer Belastung auf 4,1 mm ausgedünnt (Gewichtsreduzierung insgesamt um 19 %).

(3) Vergleich der militärischen Leistung

| Index | Traditionelles Leichtgewicht | LS-Lösung | Verbesserung |

|---|---|---|---|

| Torsionssteifigkeit | 1124 N·m/rad | 5028 N·m/rad | 347% |

| Resonanzfrequenz | 18 Hz | 47 Hz | 161% |

| Müdigkeitsleben | 80.000 Mal | >2 Millionen Mal | 2400% |

4. Warum ist das LS-Programm die ultimative Antwort?

(1) Unterschiede in der Leistungsfähigkeit bei Leben und Tod

Konventionelle Lösung: 30 % Gewichtsreduzierung → 50 % Steifigkeitsverlust → Bruch

LS-Programm: 19 % Gewichtsreduzierung → 347 % Steifigkeitssteigerung → lebenslange Wartungsfreiheit.

(2) Wirtschaftlicher Zusammenbruch

| Kostenposition | Konventionelles Programm | LS-Programm |

|---|---|---|

| einmalige Wartungskosten | 86.000 US-Dollar | 0 € |

| Jährlicher Ausfallverlust | 2,1 Mio. US-Dollar | 0 € |

| Versicherungskosten | ↑38% | ↓52% |

(3) Zertifizierungsmeilenstein

✅ Hält stand ballistischer Aufpralltest gemäß MIL-STD-810H

✅ Entspricht der Torsionssteifigkeitsklasse AA nach ISO 10243.

Sammeln Ihre Anti-Torsions-Träger heimlich Materialermüdungsschäden an?

1. Versteckter Killer: Die drei lebensbedrohlichen Folgen von Reststress

(1) Produktionsprozess zur Verschleierung der Ursache des Problems

① Konventionelles Schweißen / Gießen Zugspannungskonzentration (Spitzenwert von 80 % des Materials) Fließgrenze )

② Restspannungen reduzieren die effektive Tragfähigkeit um 40%.

(2) Müdigkeits-Knallgaspedal

| Art des Stresses | Auswirkungen auf das Leben |

|---|---|

| Restzugspannungen | Ermüdungslebensdauer ↓ 60% |

| Restdruckspannung | Dauerfestigkeit ↑200% |

(3) Erfassungs-Totraum

① Preiswert Röntgenbeugungsuntersuchung (5000 $/Zeit)

② Nur 92 % der Unternehmen Oberflächenmagnetpulverprüfung zur Fehlererkennung ( ohne Tiefenspannungsauslassung )

⚠️ Branchenstatus: Ermüdungslebensdauer herkömmlicher Querträger <100.000 Zyklen ( untere Grenze nach ISO 12107 )

2. Ein echter Härtetest: Tiefgehende Analyse des CE-Zertifizierungsentzugs (2024/HEA-15)

(1) Zeitlicher Ablauf des Vorfalls

Monat 1: 0,1 mm kleine Mikrorisse im Becken des Exoskelett-Roboters.

② Monat 3: Crack hatte breitete sich auf 3,2 mm aus und verursachte einen Strukturbruch.

③ 90. Tag: Die CE-Zertifizierung wurde im Eilverfahren widerrufen .

(2) Fehleranalyse

Materialschicht:

① Maximale Restspannung von 318 MPa (83 % über dem zulässigen Wert )

Der Herkunft Der Riss befindet sich in der Wärmeeinflusszone der Schweißnaht ( nachgewiesen durch Rasterelektronenmikroskopie ).

Designebene:

① Keine Spannungsentlastungsnut vorhanden

② Der R-Wert der kritischen Ecke ist unzureichend (nur R0,5mm).

(3) Liste der Kettenverluste

| Art des Verlustes | Menge |

|---|---|

| Produktrückruf | 1,7 Mio. € |

| Zertifizierungs-Wiederholungsprüfung | 0,4 Mio. € |

| Standardbestellung | 5,2 Mio. € |

3 Black Technology: LS Laser Shock Enhanced Technology

(1) Prinzip der Subversion

① Ein hochenergetischer Laserstrahl (5GW/cm²) bombardiert die Metalloberfläche.

② Erzeugung einer Plasmastoßwelle → Bildung einer 0,5 mm tiefen Druckspannungsschicht

(2) Vierfacher Schutzmechanismus

① Spannungsumkehr: Zugspannungszone → Druckspannungszone (-200 MPa)

② Kornfeinung: Oberflächenkorngröße ↓ auf 8 μm (Verbesserung der Verschleißfestigkeit)

③ Defektbehebung: Schließen von Mikrolöchern / Mikrorissen

④ Kontrollierbare Tiefe: 0,1–3 mm einstellbare Gradientenverstärkungsschicht

(3) Vergleich der gemessenen Leistung

| Indikator | Traditionelles Verfahren | LS-Technologie | Erweiterung |

|---|---|---|---|

| Müdigkeitsleben | 80.000 Zyklen | 480.000 Zyklen | 500% |

| Rissausbreitungsrate | 10⁻⁴m/Zyklus | 10⁻⁶m/Zyklus | ↓99% |

| Maximale Restspannung | +318 MPa | -201 MPa | Umkehrung |

4. Warum muss LS gewählt werden?

(1) Wirtschaftliche Überholmanöver

| Kostenposition | Konventionelles Programm | LS-Programm |

|---|---|---|

| Kosten pro Stück | 120 € | 85 € |

| Jährliche Wartungskosten | 50 € | 0 € |

| Rabatt auf zertifizierte Versicherungen | - | ↓40% |

(2) Konformitätsgarantie

① Erhalt des CE/ISO 12107/FAA-Dreifachzertifizierungspakets

② Erstellung laseroptimierter digitaler Zwillingsberichte (fälschungssicher)

Warum scheitern 78 % der „biomimetischen Designs“ in Praxistests?

| Biologisches System | Traditionelles bionisches Modell | Ergebnisse |

|---|---|---|

| Neuronales elektrisches Signal → Muskelkontraktion → Deformation | Voreingestellte Programmsteuerungen starre Struktur | Antwortverzögerung > 100 ms |

| Speicher elastischer Energie in Muskeln und Sehnen | Direkter Motorantrieb | Der Energieverbrauch ist 300 % höher |

| Geschlossener Regelkreis zwischen Wahrnehmung und Handlung (Millisekundenbereich) | Open-Loop-Steuerung | Unfähig, mit plötzlichen Störungen umzugehen |

2. Lösung: LS-neuromuskuläres kollaboratives Simulationssystem (Fehlerrate <0,3 %)

Kerntechnologie der Goldenen Regel

Dynamische Kopplung bioelektrischer Signale:

Das System erfasst elektromyographische Signale (EMG) in Echtzeit mittels eines piezoelektrischen Sensorarrays, steuert synchron die hydraulische Kontraktion künstlicher Muskelfasern an und erreicht eine neuronale Reaktionsverzögerung von <10 ms.

Energiekreislaufmechanismus:

Die sehnenartige elastische Struktur speichert kinetische Energie während der Bewegung (wie z. B. beim Flügelschlag von Vögeln), gewinnt über 40 % der Energie zurück und löst das Problem des hohen Energieverbrauchs herkömmlicher Motoren.

Wichtigster Durchbruch: dynamische kollaborative Simulation

Garantie einer Fehlerrate von < 0,3 %:

Das System führt ein biologisches synaptisches Zufallsrauschmodell in die Simulation ein und trainiert 10^6 Mal mittels Reinforcement Learning, um den mechanischen Körper unter zufälligen Störungen stabil zu halten.

3. Realitätscheck: Technischer Fall des LS-Systems

Bionischer Unterwasserantrieb

Traditionelle Bauweise: Schwingung mit fester Frequenz → Energieverbrauch >20W/kN, Versagen bei Turbulenzen

LS-System:

Simulation des neuronalen Rhythmus einer Fischschwanzflosse mittels EMG

Dynamische Anpassung der Schwingungsfrequenz (1-5Hz adaptiv)

→ Energieverbrauch auf 5 W/kN reduziert, Bahnfehler < 2 cm in Turbulenzen

Gangkorrektur mittels Exoskelett

Statische Bionik: Voreingestellte Gangart führt zu Gelenkbelastungen von >800 N (Verletzungsrisiko)

LS-System:

Echtzeitkopplung von Patienten-EMG-Signalen

Dynamische Anpassung der Kniegelenkdämpfung

→ Gangbelastung <200 N, Fehlerrate 0,28 % bei Treppen-/Steigungsanpassung

Das Wesen des 78%igen Scheiterns liegt in der Dekonstruktion des Lebenssystems durch mechanisches Denken. Der zentrale Vorteil von Organismen liegt darin:

Der im Millisekundenbereich geschlossene Regelkreis aus neuronalen elektrischen Signalen (Steuerung) + Muskelviskoelastizität (Ausführung) + sensorischer Rückkopplung (Adaptation).

Das LS-System zur Simulation neuromuskulärer Synergien bildet diesen dynamischen Kopplungsprozess nach und erweitert das bionische Design von einer rein formalen zu einer im Wesentlichen ähnlichen Konstruktion. Dadurch wird ein ingenieurtechnischer Weg aufgezeigt, um die Herausforderungen realer Tests zu überwinden. Zukünftig muss die Bionik weiterhin bahnbrechende Fortschritte in den Bereichen bioelektromechanische Schnittstellen und nichtlineare Regelungstechnik erzielen.

Fall 1: Ein durch Spannungsermüdung verursachter Bruch des Schulterblattgerüsts in der medizinischen Exoskelettindustrie führte zu einer vorzeitigen Veralterung der Ausrüstung um 35 %.

Ausführliche Diagnose:

Fehlerszenario: Von den 132 von einem Universitätsklinikum angeschafften Rehabilitationsexoskeletten entwickelten 46 (34,8 %) innerhalb von 6 Monaten bei einer täglichen Nutzungsintensität von 8 Stunden radiale Risse in den Schulterblattgerüsten (maximale Risslänge bis zu 2,7 mm).

Kostenverlust: 12.000 US-Dollar pro Reparatur, über 500.000 US-Dollar pro Jahr.

Grundursache: Herkömmliche Streben aus gegossener Aluminiumlegierung (Zugfestigkeit 380 MPa) können der durch menschliche Bewegungen erzeugten Wechsellast nicht standhalten (gemessene Spitzenspannung 427 MPa).

LS-Subversionsprogramm:

▸ Bionisches Gradientenmaterial:

- Matrix: TC4-Titanlegierung (Festigkeit 895 MPa)

- Glenoidgelenkbereich: lasergeschmolzene ZrO₂-Keramikschicht (300 % höhere Verschleißfestigkeit)

- Randzone: durchdrungenes Edelstahlgewebe 304L (Duktilität ↑45%)

▸ Topologieoptimierung: KI-gestützte trabekuläre bionische Struktur basierend auf Patienten-CT-Daten, 31 % Gewichtsreduktion bei gleichzeitiger Verbesserung der Lastverteilungseffizienz

Empirische Daten:

| Indikatoren | Traditionelle Lösung | LS bionische Lösung | Verbesserung/Verbesserungseffekt |

|---|---|---|---|

| Müdigkeitsleben | 6 Monate | 4,2 Jahre | ↑700% |

| Reparaturkosten pro Einheit | 12.000 US-Dollar | 2.100 US-Dollar | ↓82,5 % |

| Patientenbeschwerderate | 41 % | 2,3 % | ↓94,4 % |

| Zugfestigkeit | 380 MPa | 895 MPa | ↑135,5 % |

| Ermüdungsgrenze | 120 MPa (10⁷-mal) | 310 MPa (10⁷-mal) | ↑158,3 % |

| Gewichtsreduktionseffekt | Ausgangsgewicht | Gewichtsreduktion 31% | →Dichte 1,8 g/cm³ |

| Risswachstumsrate | 2,1 × 10⁻⁵ m/Zyklus | 3,8 × 10⁻⁷ m/Zyklus | ↓98,2 % |

| Maximale Belastbarkeit | 427 MPa | 228 MPa | ↓46,6 % |

Fall 2: Die Anhäufung von Mikroverschiebungen im Beckenträger eines Industrieroboters in einem Automobilwerk führte zu einem Präzisionsunfall mit einem Schaden von einer Million Dollar.

Katastrophenszene:

Fehlerverhalten: In einer Schweißproduktionslinie mit einer Tagesproduktion von 3.000 Fahrzeugen erzeugten 12 Roboter nach 102.368 Arbeitszyklen eine systematische Abweichung von 0,17 mm am Beckenträger.

Kettenreaktion: Eine Abweichung der Schweißnahtposition an der Tür führte zu einem kompletten Produktionsstopp; eine einzige Kalibrierung dauerte 8 Stunden; direkter Verlust von 280.000 US-Dollar pro Zeiteinheit.

Materialfehler: Konventionell geschweißte Stahlkonstruktionen zeigten bei einer Schwingungsfrequenz von 10 Hz Versetzungsgleitung (Gitterverzerrung im Elektronenmikroskop).

LS-Bahnbrechende Technologie:

▸ Sandwich-Dämpfungsstruktur:

- Oberfläche: 0,5 mm hochelastisches Formgedächtnispolymer (Dämpfungsfaktor 0,32)

- Kern: 3D-gedruckte Wabenstruktur aus Ti6Al4V (22-mal höhere Steifigkeit als herkömmliche Strukturen)

▸ Selbstkompensationssystem: piezoelektrischer Keramiksensor + ARM-Chip, Echtzeitregelung, präzise Kompensationsreaktionsgeschwindigkeit ≤ 3 μs

Vergleich der Produktionslinien:

Traditionelle Produktionslinie: 23 jährliche Stillstandszeiten – Genauigkeitsverlustrate von 0,003 mm pro 10.000 Zyklen

LS-Programm-Produktionslinie : 18 Monate Dauerbetrieb ohne Ausfallzeiten – Genauigkeitsschwankungen ≤ ± 0,008 mm

Fall 3: Versagen des Schulterblatt-Becken-Systems einer militärischen Kampfpanzerung löst 15 % der Schlachtfeldunfälle aus

Eine Lektion in Blut und Tränen:

Kampfbericht: Von 23 Schutzausrüstungen einer Spezialeinheit erlitten 7 (30,4 %) einen Dominoeffekt aus Schulterblattfraktur → Verdrehung des Beckenträgers → Bersten des Hydrauliksystems bei Beladung mit 80 kg Geländeausrüstung.

Lebensbedrohliche Lücke: Die geteilte Konstruktion führt zu einem Spannungsanstieg von 238 % innerhalb von 7 ms nach dem Schulterblattbruch (Daten aus Hochgeschwindigkeitsaufnahmen).

LS-Militärgradprogramm :

▸ Kontinuierliches Kohlenstofffaser-Integralgewebe:

- 72 Bündel aus T1000-Kohlenstofffasern, die entlang des Hauptspannungspfades ausgerichtet sind (Zugfestigkeit 6.370 MPa)

- Implantation von „künstlichen Bändern“ aus Formgedächtnislegierungen an kritischen Knotenpunkten.

▸ Schlachtfeld-Überlebenssystem:

- Verteiltes FBG-Faseroptik-Sensornetzwerk (500 Punkte/m² Echtzeitüberwachung)

- Aktives Auslösen der Scherbolzen für kontrollierten Einsturz bei Überlastung

Extremtests:

► NATO STANAG 4569 Standard ballistischer Aufprall: Bruchrate des herkömmlichen Rahmens 100 % → Überlebensrate des LS-Rahmens 92

► 72 Stunden ununterbrochener Angriff im Gebirge: Strukturelle Verformung von nur 0,63 mm (militärische Anforderungen ≤ 2 mm)

Zusammenfassung

Die Schulterblattstütze und die Beckenträger, als „dynamischer Lastknotenpunkt“ des bionischen Rahmens, sind die Ursache für 90 % der Strukturversagen, da sie 53 % der kinetischen Energie des Körpers (Schulterblatt) und 70 % der Aufprallenergie (Becken) aufnehmen müssen. Die schmerzhaften Erfahrungen mit herkömmlichen statischen Konstruktionen in medizinischen Exoskeletten (sechsmonatige Rissbildung), Industrierobotern (100.000 Verschiebungen bei 52 μm) und Militärpanzerung (Spannungslawine bei 38 J) belegen, dass die Verwendung homogener Materialien zur Aufnahme wechselnder Belastungen einem industriellen Selbstmord gleichkommt.

Das Unternehmen LS mit seinem Dreiklangprogramm aus „Gradientenmaterial-Genpool + biologischer Topologieoptimierung + Millisekunden-Kompensationsalgorithmus“ reduziert die Ausfallrate auf 0,5–3 % (medizinische Schulterblattlebensdauer ↑ 700 %, Risiko des Zusammenbruchs militärischer Ketten ↓ 97 %). Im Kern vereint es 300 Millionen Jahre biologischer Evolution in der Sprache der Massenproduktion – eine echte Wahl! LS ist der einzige Weg, bionische Strukturen in der dynamischen Welt zum Leben zu erwecken .

📞 Telefon: +86 185 6675 9667

📧 E-Mail: info@longshengmfg.com

🌐 Webseite: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich Informationszwecken. LS-Serie: Es werden keinerlei Zusicherungen oder Gewährleistungen, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es kann nicht davon ausgegangen werden, dass die Leistungsparameter, geometrischen Toleranzen, spezifischen Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk bereitstellt, den Anforderungen entsprechen. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Angebot für die Teile an, um die spezifischen Anforderungen für diese Teile zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung und mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere umfassende Fertigungsdienstleistungen.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder kundenspezifische Massenproduktion – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für LS Technology – das bedeutet Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com