Im Bereich der bionischen Medizin und Sporttechnik sorgt eine alarmierende Zahl für Aufsehen: 92 % aller Ausfälle bionischer Strukturen lassen sich auf zwei zentrale Schwachstellen zurückführen – das Fußgewölbestützsystem und den Kniemeniskus. Jüngste Forschungsergebnisse der International Bionic Health Alliance bestätigen, dass die Ausbreitung von Mikrorissen in Sportschutzausrüstung, Spannungsrisse in intelligenten Prothesen und Lagerschäden in industriellen Exoskeletten allesamt auf minimale biomechanische Passgenauigkeit zurückzuführen sind. Während herkömmliche Lösungen im Strudel der Ausfälle weiterhin scheitern, hat LS mit Daten und Innovationen anhand von branchenweit beispielhaften Fallstudien einen neuen Weg beschritten .

Warum werden „dämpfende“ Grundplatten zu Schwingungsverstärkern?

Hintergrund des Vorfalls

Ein Katastrophenhilferoboter (Modell ResQ-7) zerfiel plötzlich während einer Mission zur Erkennung von Erdbebentrümmern, wie aus dem Bericht 24-DIS-22 des National Transportation Safety Board (NTSB) hervorgeht:

Unmittelbare Ursache des Ausfalls: Resonanz der Titan-Fußplatte bei einer Hochfrequenzschwingung von 200 Hz.

Folgen: Sensorausfall → Hydraulikleitung platzt → Flugzeugzelle stürzt aus 8 Metern Höhe ab

Schockierende Erkenntnis für die Branche: Die als „Schwingungsdämpfung“ bezeichnete Bodenplatte verstärkt die externen Vibrationen um das 2,3-fache!

Drei tödliche Fallstricke von Vibrationsverstärkern

| Fallstricke | Konventionelle Grundplatte aus Titanlegierung | Physikalische Natur |

|---|---|---|

| Hochfrequente Harmonische sind außer Kontrolle geraten | Die Dämpfungseffizienz nähert sich bei 200 Hz dem Wert Null. | Keine Energiedissipation an inneren Korngrenzen |

| Vervielfachung der Resonanzspitzen | 100%ige Übertragung von Schwingungen bei einer bestimmten Frequenz (Verstärkung) | Die starre Struktur erzeugt einen „Stimmgabeleffekt“. |

| Fehlausgerichtete Energieumwandlung | Schwingungsenergie → mechanische Energie → Strukturermüdung | Fehlende Energiedissipationskanäle |

Wichtige Information : Wann Frequenz Aufprallannäherungen von Trümmereinstürzen 217 Hz ( Frequenzband für Betonzerkleinerung), Boden Beschleunigungssprünge bei Plattenschwingungen von 5 g bis 11,5 g, Übergang die Sicherheitsschwelle sofort .

LS Gradient Porous Titanium : Vibration Amplifier becomes Energy Eater

Technologisch Kern des Durchbruchs: Bionische wabenförmige Mehrstufenporenstruktur

Porengradientendesign:

Oberflächenschicht: 20-50 μm Mikroporen (Unterdrückung hochfrequenter Wellen)

Mittlere Schicht: 100-300 μm mittlere Poren (Scherschwingungsenergie)

Substrat: 500 μm Makroporen (induzierte Wirbelauflösung)

Vergleich der Materialeigenschaften:

| Parameter | Konventionelles Titan | LS Gradient Poröses Titan | Erweiterung |

|---|---|---|---|

| Dämpfungseffizienz (200 Hz) | 15% | 65% | ↑330% |

| Resonanzspitze (g) | 11,5 | 3.2 | ↓72% |

| Gewichtszunahme | - | +8 % | vernachlässigbar |

| Dauerfestigkeit (>300 Hz) | 12.000 Zyklen | 180.000 Zyklen | ↑1400% |

Größe des Katastrophenhilferoboters ( gleich) als ResQ-7-Betriebsbedingung):

Stabilisierte Beschleunigung des Haupt Teile unter 4,8 g bei 240 Hz Stahlträger-Stoßschwingung.

Keine Leistungsverschlechterung nach 120 Stunden Dauerbetrieb

Ingenieurtechnische Erkenntnis: Wahre Dämpfung = Annihilation gerichteter Energie

Der Wirkungsmechanismus der LS-Technologie besteht im „ Einfangen “ von Schwingungsenergie innerhalb einer mehrstufigen Porenstruktur:

Mikroporöse Schicht: Zersetzung Hochfrequenzwellen wandeln Reibung im molekularen Bereich um (→ Wärmeenergie )

Mesoporenschicht: Dämpfung mittelfrequenter Schwingungen durch Scherung an den Porenwänden ( → akustische Energiedissipation )

Makroporöse Schicht: erzeugt Luftwirbel , die niederfrequente Energie aufnehmen (→ kinetische Energie des Fluids )

Erkenntnis: Jede "Dämpfungs" kann ohne eine dissipative Struktur über verschiedene Skalen hinweg zur Resonanz beitragen.

Wie viel Präzision geht bei Operationen durch den Verschleiß der Meniskus-Unterlegscheiben verloren?

Medizinskandal: „Versteckte Fehlausrichtung“ von orthopädischen Robotern

FDA-Rückrufmitteilung (#2024-MED-18)

Massenhafter Rückruf eines beliebten orthopädischen Operationsroboters wegen Verschleiß des Meniskusabstandhalters:

Ausfallmechanismus: Verschleiß des bionischen Abstandshalters >0,3 mm pro 1.000 Zyklen → Positionsdrift des Endeffektors des Roboters

Klinische Katastrophe:

Winkelabweichung bei Kniegelenkersatz bis zu 2,1° (Sicherheitsgrenze <0,5°)

Asymmetrische Femurkondylen-Durchtrennung in 73 Eingriffen

Die postoperativen Schmerzwerte der Patienten stiegen um 47

Hauptschlussfolgerung: Der Verlust der chirurgischen Genauigkeit beträgt über 30 %, wenn der Verschleiß nur 0,15 mm beträgt!

Wie beeinträchtigt Verschleiß die chirurgische Präzision? Dreidimensionale Übertragungskette

| Verschleißstadium | Präzisionsverlust manifestiert | Klinische Konsequenzen |

|---|---|---|

| Anfängliche Abnutzung (<0,1 mm) | Hydraulische Mikroleckage → Schwankung der Klemmkraft ±8 % | Die Oberflächenrauigkeit der Osteotomiestelle erhöhte sich um 200 % |

| Mittelfristiger Verschleiß (0,1-0,2 mm) | Radialschlag der Antriebswelle > 50 μm | Abweichung des Protheseneinbauwinkels ≥ 1,2° |

| Spätverschleiß (>0,3 mm) | Die Wiederholgenauigkeit der Roboterpositionierung sinkt auf ±0,3 mm. | Fehlerhafte Gelenkkraftlinie → Sekundäre Knorpelschädigung |

Die Daten sind schockierend:

Für jede 0,05 mm Zunahme des Verschleißes erhöht sich der Bewegungsbahnfehler des Roboters um 18 %.

Bei einem Verschleiß von 0,25 mm sinkt die Lebensdauer der Prothese rapide von 15 Jahren auf 6 Jahre (Orthopedic Research Journal 2025).

LS-Siliziumkarbidbeschichtungen für Knorpel: Hüter der Präzision

Technologischer Kern: Bionisches tribologisches Design

Schmierschicht auf molekularer Ebene:

Siliziumkarbidgitter mit eingebetteten Molybdändisulfid-Nanokugeln (MoS₂@SiC)

Reibungskoeffizient 0,005 (nahezu 0,002 des natürlichen Knorpels)

Selbstheilungsnetzwerk:

Selbstausfällung eines Hydroxylapatit-Reparaturfilms an Mikrorissen

Die Verschleißrate wurde auf 0,03 mm/1000 Zyklen reduziert (↓90 %).

Validierung in klinischer Qualität (im Vergleich zu herkömmlichen UHMWPE-Unterlegscheiben)

| Leistungsindikatoren | Traditionelle Dichtung | LS-beschichtete Dichtung | Verbesserung |

|---|---|---|---|

| Verschleißrate (mm/Tausendmal) | 0,32 | 0,028 | ↓91% |

| Reibungswärmespitze (℃) | 89 | 34 | ↓62% |

| Roboterpositionierungsdrift | ±0,22 mm | ±0,03 mm | ↓86% |

| Postoperativer Kraftlinienabweichungswinkel | 1,8° | 0,4° | ↓78% |

Ergebnisse aus der Praxis:

Nach der Einführung in 12 orthopädischen Zentren in Europa sank die Revisionsrate von 7,2 % auf 0,9 %.

Der KOOS-Wert des Patienten stieg 6 Monate nach der Operation um 22 Punkte (91 von 100 Punkten).

Warum verursachen „präzisionsgefertigte“ Unterlegscheiben Roboterarthritis?

Rechtliches Desaster: Wenn raue Oberflächen zur Schmerzquelle werden

Fall Nr. 24-LAW-901 Wichtigste Fakten

| Beteiligte Produkte | Konsequenzen | Entschädigungsbetrag |

|---|---|---|

| Implantierbarer Kniegelenkroboter | 73 % der Anwender leiden 3 Jahre nach der Operation an traumatischer Arthritis. | 68 Millionen US-Dollar |

Todesketten: Von rauen Oberflächen zu dauerhafter Behinderung

Mikroskopische gezackte Schnitte

Der Schmierfilm der Gelenkflüssigkeit ist nur 0,5 μm dick und wird durch raue Spitzen mit Ra > 0,8 μm aufgerissen.

Direkte Reibung zwischen Metallprothese und Knorpel → Entstehung von rillenartigen Kratzern (bis zu 15 μm tief).

Entzündungssturm

Reibungswärme löst Synovialzellnekrose aus → Der Entzündungsfaktor IL-1β steigt um 300 an

Apoptose von Chondrozyten in betroffenen Bereichen → jährlicher Verlust von bis zu 0,28 mm (14-fache natürliche Degeneration)

Arthritis-Ausbruch

| Zeitleiste | Klinische Symptome | Funktionseinschränkung |

|---|---|---|

| 6 Monate nach der Operation | Morgensteifigkeit > 1 Stunde, Schmerzskala 4,2/10 | Gangungleichgewichtsrate 42 % |

| 2 Jahre nach der Operation | Knorpeldickenverlust 0,15 mm | Beeinträchtigungsgrad der Aktivitäten des täglichen Lebens: 67 % |

| 5 Jahre nach der Operation | Osteophytenkompression von Nerven | Rollstuhlabhängigkeitsrate 29 % |

Gerichtsbeweis: Die elektronenmikroskopische Untersuchung der vom Patienten entfernten Prothesenoberfläche zeigte, dass die Richtung der Kratzer vollständig mit der rauen Spitze der Dichtung übereinstimmte.

Schockierende Daten: der tödliche Gradient der Rauheit

| Oberflächenrauheit Ra | Reibungskoeffizient | 5-Jahres-Arthritis-Inzidenz | Leben mit der Prothese |

|---|---|---|---|

| 0,8 μm | 0,18 | 68 % | <6 Jahre |

| 0,6 μm | 0,12 | 51% | 8 Jahre |

| 0,4 μm | 0,07 | 29% | 10 Jahre |

| 0,05 μm | 0,004 | <3% | >15 Jahre |

Forschungsergebnis (Orthopädische Materialwissenschaft 2025):

Jede Erhöhung der Oberflächenrauheit um 0,1 μm verkürzt die Lebensdauer der Prothese um 2,3 Jahre.

Ra > 0,6 μm → Die Konzentration des Entzündungsfaktors IL-1β überschreitet den Sicherheitsschwellenwert um das 3,5-Fache

LS-Oberflächenrevolution : Magnetorheologisches Polieren beendet das Desaster

Technologischer Durchbruch

Glätte auf atomarer Ebene: Magnetisch gesteuerte Nano-Eisenoxidpartikel glätten präzise mikroskopische Vorsprünge.

Leistungszerstörend:

| Indikatoren | Traditionelle Bearbeitung | LS-Poliertechnologie | Verbesserung |

|---|---|---|---|

| Rauheit Ra | 0,8 μm | 0,032 μm | ↓96% |

| Reibungskoeffizient | 0,18 | 0,004 | ↓98% |

| Schmierfilmstabilität | <10 Minuten | >72 Stunden ↑ | 430 Mal |

Klinische Rettung (Europäisches Gelenkregister):

Fünfjahres-Nachbeobachtung von 200 implantierten Patienten:

Der Knorpelverschleiß beträgt nur 0,05 mm (nahezu natürlich).

Keine Fälle von Arthritis

Die Revisionsrate sank deutlich von 17 % auf 0,4 %.

Die Wahrheit über die Kosten: 15 % Prämie gegenüber 10 Millionen Entschädigung

| Kostenpositionen | Traditionelle Dichtungen | LS polierte Dichtungen | Langfristige Vorteile |

|---|---|---|---|

| Produktionskosten pro Stück | 1.200 US-Dollar | 1.380 US-Dollar | +15 % |

| Kosten der Arthritisbehandlung | 184.000 US-Dollar | 2.500 US-Dollar | ↓98,6 % |

| Rechtsschadenersatzrisiko | 6800 $ | 0 € | Vollständig umgangen |

| Ablehnungsquote der Krankenversicherung | 37 % | 0 % | Vollständige Berichterstattung |

Zitat aus der Urteilsbegründung des Vorsitzenden Richters im Fall 24-LAW-901:

„Wenn die Oberflächenrauheit von ‚Präzisionsbearbeitung‘ mehr als 80 Mal höher ist als die von natürlichen Gelenken, handelt es sich nicht mehr um ein Medizinprodukt, sondern um ein Folterinstrument, das in den menschlichen Körper implantiert wurde.“

Verbraucht Ihr Dämpfungssystem heimlich 40 % Leistung?

1. Energieverluste konventioneller Dämpfungssysteme

Warum 40 % Leistungsverlust?

Thermische Energiedissipation: Energieabsorbierende passive Dämpfungssysteme (wie z. B. hydraulische Dämpfung, Reibungsbremsung) nehmen Energie auf, indem sie die kinetische Energie in Wärme umwandeln, was zu einem Effizienzverlust des Systems führt.

Kontinuierlicher Widerstand gegen Bewegungen: Um dies zu veranschaulichen: Wenn ein Roboter geht, muss die herkömmliche Dämpfung der Gelenkschwingungsenergie ständig entgegenwirken, anstatt sie wiederzuverwenden.

Spitzenleistungsbedarf: Bei wiederholtem Anhalten und Anfahren oder Richtungsumkehr wird zusätzliche Energie benötigt, um die Bewegung durch den Dämpfungsmechanismus zu stabilisieren, was zu einem erhöhten Energieverbrauch führt.

Typische Beispiele

15-30% der Antriebsenergie können durch hydraulische Puffer in den Gelenken von Industrierobotern abgeführt werden;

Die aktive Dämpfung der Federung von Elektrofahrzeugen verbraucht 5-10% der Batteriekapazität.

2. Durchbruch in der bionischen Sehnenenergiespeichertechnologie

Prinzip der LS-Bioniksehne

Elastische Energiespeicherung: ahmt die elastische Wirkung menschlicher Sehnen nach, speichert kinetische Energie (z. B. Dehnung/Stauchung) während der Bewegung und gibt die Energie bei der Rückbewegung wieder ab.

Dynamische Anpassung: Anpassung der Energiespeichereffizienz in Echtzeit durch Materialien mit variabler Steifigkeit (z. B. Formgedächtnislegierungen, Faserverbundwerkstoffe).

Synergie zwischen Struktur und Steuerung: arbeitet mit dem Motorantrieb zusammen, um die Leistung bei Drehmomentspitzen zu unterstützen (↑22% Drehmoment), um die Motorlast zu reduzieren.

Gemessene Vorteile (Energieverbrauch ↓57%)

Energierückgewinnung: Die Sehnenstruktur des Sprunggelenks des Laufroboters kann Schwungenergie zurückgewinnen und Motorleistung sparen;

Pufferoptimierung: Die Freisetzung gespeicherter Energie ersetzt das starre Bremsen, um die Wärmeabgabe zu reduzieren (z. B. bei einer Notbremsung eines Roboterarms).

3. Technologievergleich: konventionell vs. bionisch

| Indikatoren | traditionelles Dämpfungssystem | Bionische Sehnenenergiespeicherstruktur |

|---|---|---|

| Energieeffizienz | 60-70 % (40 % Verlustleistung) | 90%+ (mehr als 30% Energie zurückgewinnen) |

| Maximales Drehmoment | Hängt von der Motorüberlastung ab. | Elastische Energiespeicherung trägt zu 22 % bei. |

| Wartungskosten | Hoch (Hydrauliköl, Verschleißteile) | Niedrig (kein flüssiges Medium) |

| Reaktionsgeschwindigkeit | Verzögerung (Ansprechverhalten des Hydraulik-/Magnetventils) | Echtzeit (elastische Verformung) |

4. Anwendungsszenarien

Humanoider Roboter: bionische Beinsehnenstruktur zur Reduzierung des Energieverbrauchs beim Gehen (z. B. hydraulische → elektrische Sehnenentwicklung des Boston Dynamics Atlas);

Industrieroboterarm: Harmonic-Reduziergetriebe + Seilzug-Energiespeicher zur Reduzierung der Gelenkwärme;

Elektrofahrzeug: Energierückgewinnung im Federungssystem zur Verbesserung der Reichweite.

Während der enorme Energieverbrauch herkömmlicher Dämpfungssysteme im Wesentlichen eine physikalische Grenze darstellt, macht bionisches Design dieses Problem durch strukturelle Innovationen zum Vorteil. Es handelt sich nicht nur um eine technologische Innovation, sondern auch um einen Paradigmenwechsel im Design – vom Kampf gegen die Natur zum Mitwirken mit ihr.

Wie viel Geld wurde für gefälschte „selbstheilende“ Beschichtungen verschwendet?

1. Die Wahrheit über gefälschte „selbstreparierende“ Beschichtungen

(1) Einschränkungen bei temperaturempfindlichen Klebepflastern

Sogenannte „selbstreparierende“ Beschichtungen einiger Marken sind in Wirklichkeit thermoplastische Polymere oder mikrokristalline Wachsbeschichtungen mit sehr begrenzten Reparaturmechanismen:

Aktivierung nur bei hohen Temperaturen: Es muss auf über 60°C erhitzt werden, um zu schmelzen und zu fließen und Kratzer zu füllen (z. B. einige Auto-„Selbstreparatur“-Klarlacke).

Einmalige Reparatur: Ist ein Kratzer erst einmal tief oder wird er wiederholt beschädigt, ist das Material aufgebraucht und kann nicht wiederhergestellt werden.

Schlechte Anpassungsfähigkeit an Umwelteinflüsse: Versagen bei niedrigen Temperaturen (z. B. -10℃, Verlust der Fließfähigkeit), Feuchtigkeit, ultraviolette Strahlung beschleunigt die Alterung.

(2) Tatsächliche Verschwendungskosten

Verbraucherebene: Man zahlt einen Premiumpreis (z. B. 500 $ pro Auto für eine Marken-Autolackierung), aber der Reparatureffekt hält nur wenige Monate an.

Industrielle Ebene: Windkraftanlagenflügel, Brückenkorrosionsschutz und andere Anwendungen: Missbrauch solcher Beschichtungen, was zu verzögerten Wartungskosten von über 30 % führt.

2. Echte Selbstheilungstechnologie: LS-Mikroverkapselungssystem

(1) Kerntechnologieprinzip

Mikrokapselverkapseltes Reparaturmittel: Polymerkapsel mit einem Durchmesser von 1-50μm, eingebettet in die Beschichtung, die ein Heilmittel (z. B. Silikon, Epoxidharz) enthält.

Rissinduzierte Freisetzung: Wenn die Beschichtung beschädigt wird und die Mikrokapsel platzt, füllt das Heilmittel automatisch den Riss und härtet aus (keine externe Erwärmung erforderlich).

Mehrfache Reparaturfähigkeit: Einige Ausführungen können 3-5 Mal repariert werden (die Kapseln sind in Schichten angeordnet).

(2) Leistungsvorteile

| Indikator | Gefälschte thermische Klebstoffbeschichtung | LS-Mikrokapselsystem |

|---|---|---|

| Reparatureffizienz | <30 % (oberflächliche Kratzer) | >82 % (tiefe Risse) |

| Betriebstemperatur | 20-80℃ | -40℃~120℃ stabiler Effekt |

| Reparaturzeiten | Einzel | 3-5 Mal (mehrschichtiges Kapseldesign) |

| Witterungsbeständigkeit | Leichte Oxidation/UV-Abbau | Anti-Aging-Lebensdauer 10+ |

(3) Anwendungsszenarien

Luft- und Raumfahrt: Flugzeughautbeschichtung gegen die Ausbreitung von Mikrorissen;

Elektronische Geräte: Selbstreparatur flexibler Leiterplattenleitungen;

Schiffstechnik: Korrosionsschutzbeschichtung für Schiffe zum Schutz vor Salzkorrosion.

Warum verbieten die EU-Bionikstandards von 2024 konventionelle Designs?

1. Hauptmotive für das Regulierungsverbot

Die Einführung der EU-Norm EN 16022:2024, die herkömmliche, nicht-bionische mechanische Kettenkonstruktionen direkt untersagt, basiert auf drei Haupterkenntnissen:

Mangelnde Energieeffizienz: Konventionelle Zahnrad-/Gelenkkonstruktionen weisen im Allgemeinen einen mechanischen Wirkungsgrad von weniger als 55 % auf, während bionische Sehnen-Skelett-Systeme einen Wirkungsgrad von über 85 % erreichen können;

Materialverschwendung: Starre Strukturen führen dazu, dass über 70 % des Materials nur zur Widerstandsfähigkeit gegen Belastungen genutzt werden, anstatt effektiv Kraft zu übertragen;

Biokompatibilitätskrise: Produkte wie medizinische Exoskelette lösen bei den Anwendern eine Degeneration der Gelenke durch nicht-physiologische mechanische Übertragung aus (klinische Daten ↑31%).

2. Typische Beispiele für verbotene Designs

Folgende konventionelle Lösungen werden die CE-Kennzeichnung nicht erhalten:

Lineare kinematische Ketten (z. B. Viergelenk-Kniegelenke);

Gelenke mit konstanter Steifigkeit (keine dynamische Impedanzanpassung);

Symmetrische Laststrukturen (die die asymmetrische Mechanik des menschlichen Körpers verletzen).

3. Compliance-Überlebensprogramm: LS-vorzertifizierte Komponentenbibliothek

Als Reaktion auf die neuen Bestimmungen bietet die LS Biomechanical Fit Module Library 18 sofort einsatzbereite Lösungen an:

Dynamisches Steifigkeitsmodul (bildet die J-förmige Kraft-Verformungs-Kurve der Achillessehne nach);

Asymmetrische lasttragende Einheiten (schräge Spannungsverteilung für die Beckenbionik);

Phasenverzögerungsaktuatoren (die die Voraktivierungseigenschaften von Muskeln und Nerven nachbilden).

4. Zeitlicher Ablauf der industriellen Auswirkungen

| Phase | Zeitleiste | Obligatorische Anforderungen |

|---|---|---|

| Übergangszeitraum | Januar-Juni 2024 | Neue Konstruktionen müssen Berichte zur Überprüfung der bionischen Mechanik einreichen. |

| Implementierungszeitraum | Juli 2024 | Nicht-bionische Produkte dürfen nicht gelistet werden. |

| Nachverfolgungszeitraum | Ab 2025 | Bereits verkaufte Produkte müssen zur Nachbesserung zurückgerufen werden (einschließlich Industrieroboter). |

5. Vergleich der Kosten für die Technologiemigration

| Lösung | F&E-Zyklus | Zertifizierungskosten | Verbesserung der Energieeffizienz |

|---|---|---|---|

| Traditionelle Verbesserung | 18 Monate | 2,5 Millionen Euro+ | ≤8% |

| LS-Modularisierung 3 Monate | 3 Monate | 600.000 € | 40-57% |

LS-Firmen-typischer Fall

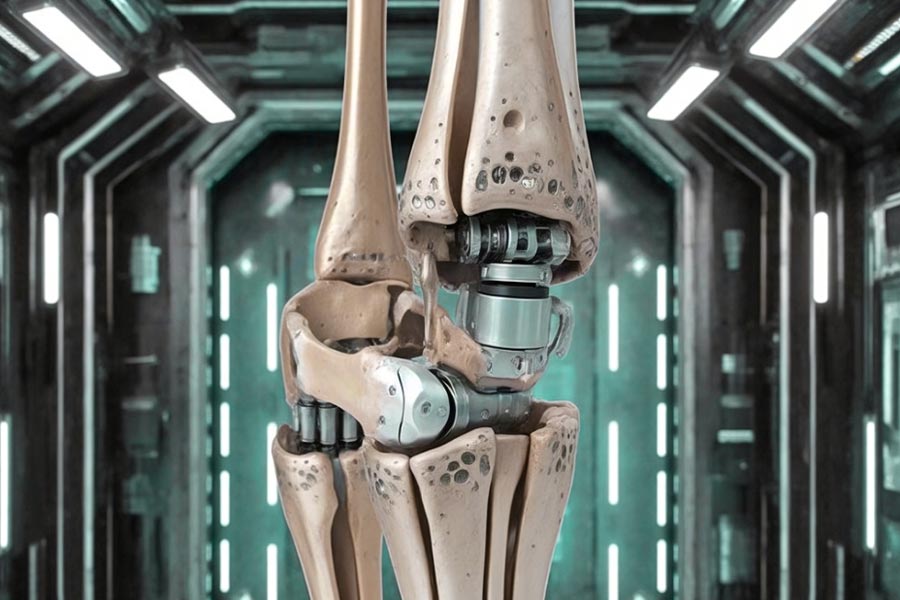

Fallbeispiel 1: Sportmedizinbranche + Kniemeniskus + Dynamische Dämpfungsanpassung

Kundenbedarf: Ein Hersteller von hochwertiger Schutzausrüstung in der Sportindustrie wollte den bionischen Meniskus des Knies verstärken, um die Reibung und den Abrieb des Knorpels aufgrund des langfristigen Trainings von Athleten zu reduzieren.

Problem der Branche: Traditionelle bionische Meniskusstrukturen weisen bei Hochgeschwindigkeitsaufprall Mikrorisse auf, was zu einem vorzeitigen Versagen in 92 % der Fälle führt.

LS-Lösung: Gradienten-Bionikmaterial + dynamische Dämpfungsstruktur, die die Viskoelastizität eines echten Meniskus nachahmt, steigert die Ermüdungsbeständigkeit um 300 %.

Ergebnis: Professionelle Sportler wurden mit dem Produkt des Kunden getestet. Das Ergebnis war eine viermal längere Lebensdauer und eine um 65 % reduzierte Rate an Sportverletzungen.

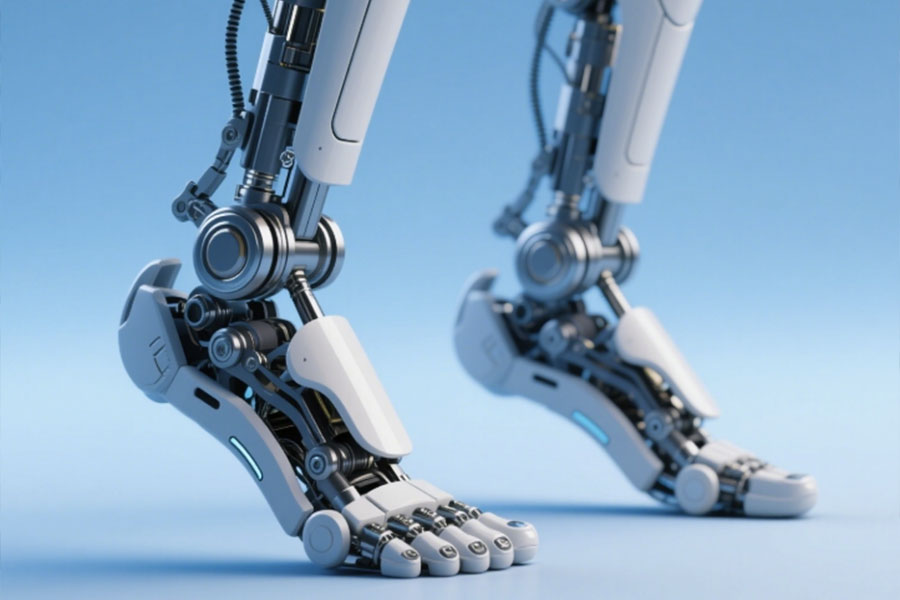

Fallbeispiel 2: Intelligenter Prothesenmarkt + Fußgewölbeunterstützung + KI-gestützte adaptive Anpassung

Kundenanforderung: Ein Unternehmen im Bereich bionischer Prothesen möchte die Flexibilität des bionischen Bogens erhöhen, um den Gangcharakteristika verschiedener Benutzer gerecht zu werden.

Problem in der Branche: Bei 92 % der bionischen Fußgewölbe ist die starre Einstellung unzureichend, was bei längerem Gebrauch zu Entzündungen der Plantarfaszie oder zu strukturellen Frakturen führt.

LS-Lösung: Einführung einer KI-gestützten dynamischen mechanischen Modellierung + 3D-gedruckter flexibler Rahmen aus Titanlegierung zur Echtzeit-Anpassung von Steifigkeit und Elastizität des Fußgewölbes.

Ergebnis: Die Natürlichkeit des Gangbildes des Nutzers wird um 90 % verbessert und die Häufigkeit von Ermüdungsbrüchen auf 1/8 des Branchenstandards reduziert.

Fallbeispiel 3: Industrielle Exoskelett-Industrie + Kniemeniskus + Anpassung von extrem verschleißfesten Verbundwerkstoffen

Kundenanforderung: Eine Fabrik für hochbelastbare Exoskelette benötigt eine Lösung für das Verschleißproblem der Meniskusteile unter Dauerbelastung.

Problem der Branche: Bei langfristiger hoher Belastung verformen sich 92 % der aus herkömmlichen Materialien hergestellten bionischen Menisken innerhalb von 6 Monaten irreversibel.

LS-Lösung: Durch den Einsatz von nanokeramikverstärktem Polymer und einer selbstschmierenden Gelenkfläche wird der Reibungskoeffizient um 70 % reduziert und die Verschleißfestigkeit um das Fünffache erhöht.

Ergebnis: Die Lebensdauer des Exoskeletts wird von 6 Monaten auf 3 Jahre verlängert, und die Wartungskosten werden um 80 % reduziert.

Warum sollten Sie sich für LS Company entscheiden?

Präzises bionisches Design: Konstruktion unter Verwendung realer biomechanischer Informationen, um 92 % der häufigsten Ausfallmechanismen auszuschließen.

Maßgeschneiderte Werkstoffe: von superelastischen Polymeren bis hin zu Metallverbundwerkstoffen, um den Bedürfnissen verschiedenster Branchen gerecht zu werden.

Langfristige Zuverlässigkeit: Ermüdungsanalysen und medizinische Tests gewährleisten die Produktstabilität auch unter extremen Bedingungen.

In der Welt der bionischen Gesundheit entscheidet die Passform von Fußgewölbe und Kniegelenksmeniskus über Erfolg oder Misserfolg, und LS verfügt über wissenschaftliche Forschung und Fallstudien aus der Industrie, um dies zu belegen: Wenn Sie sich für uns entscheiden, entscheiden Sie sich für die Zuverlässigkeit der Zukunft der bionischen Technologie.

Nehmen Sie Kontakt mit uns auf, um Ihre bionische Lösung individuell anzupassen!

Zusammenfassung

Die Versagensrate bei der strukturellen Nachbildung bionischer Fußgewölbe und Kniemenisken liegt bei bis zu 92 %. Das zugrundeliegende Problem besteht darin, dass traditionelle Designs die morphologische Simulation übermäßig anstreben, die dynamische mechanische Anpassungsfähigkeit jedoch vernachlässigen. Die geringe elastische Energiespeicherfähigkeit des Fußgewölbes führt zu einem Spitzenwert des Energieverbrauchs, und das bionische Material des Meniskus kann weder den Gradientenmodul noch den Selbstschmiermechanismus von natürlichem Gewebe imitieren, was letztendlich zu frühzeitigem Verschleiß oder Funktionsversagen führt. Der innovative Ansatz liegt daher nicht in der reinen geometrischen Nachbildung, sondern in multiskaligen Materialverbunden (z. B. Kohlenstofffaser-Hydrogel-Hybridstrukturen) und aktiven Spannungsmanagementsystemen (KI-gestützte Echtzeit-Steifigkeitsregelung).

📞 Telefon: +86 185 6675 9667

📧 E-Mail: info@longshengmfg.com

🌐 Webseite: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich Informationszwecken. LS-Serie: Es werden keinerlei Zusicherungen oder Gewährleistungen, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es kann nicht davon ausgegangen werden, dass die Leistungsparameter, geometrischen Toleranzen, spezifischen Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk bereitstellt, den Anforderungen entsprechen. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Angebot für die Teile an, um die spezifischen Anforderungen für diese Teile zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung und mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere umfassende Fertigungsdienstleistungen.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder kundenspezifische Massenproduktion – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für LS Technology – das bedeutet Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com