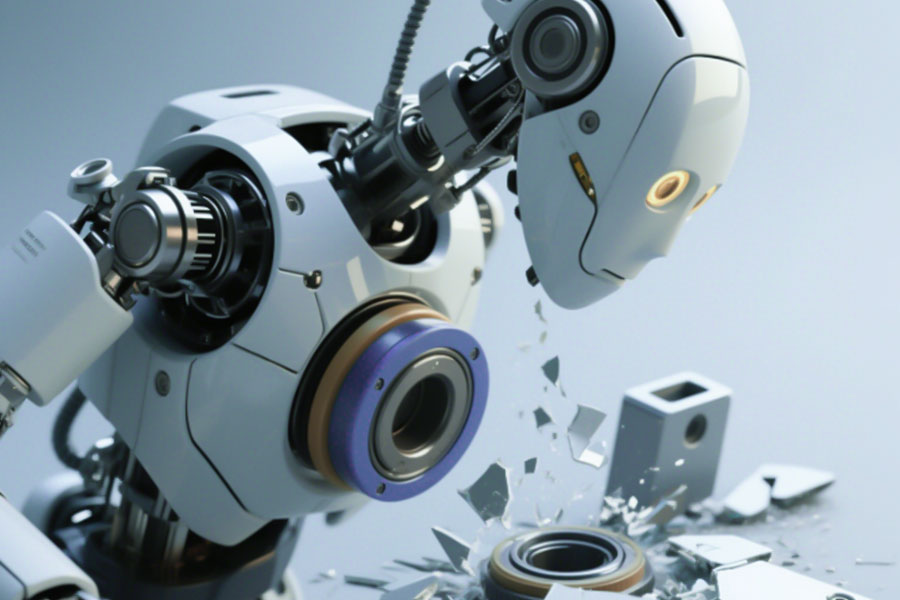

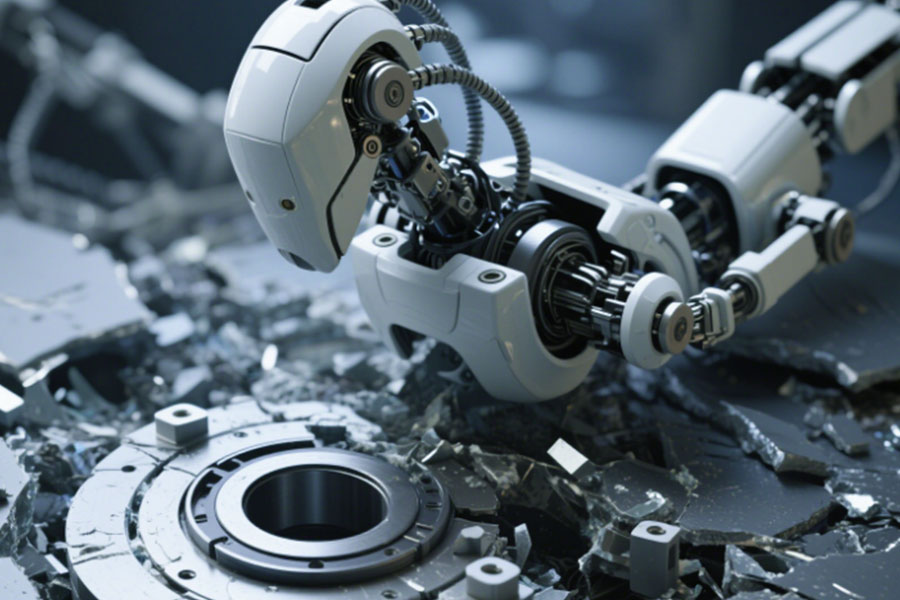

In einer Zeit, in der sich die bionische Robotertechnologie rasant weiterentwickelt, stehen die Haltbarkeit und Zuverlässigkeit von Produkten in direktem Zusammenhang mit der Wettbewerbsfähigkeit des Marktes und dem Anwendungswert. In tatsächlichen Anwendungsszenarien stehen Hersteller jedoch häufig vor dem Dilemma eines vorzeitigen Ausfalls von Komponenten, wobei Rotationsdichtungen und Begrenzungsblöcke die „am stärksten betroffenen Bereiche“ mit hoher Ausfallrate sind. In diesem Artikel werden reale Branchenfälle und Daten kombiniert, um die zugrunde liegende Logik des Ausfalls dieser Schlüsselkomponenten eingehend zu analysieren und zeigen, wie LS Company der Branche durch innovatives Design und Materialoptimierung stabilere und zuverlässigere Lösungen bietet.

Warum beginnen 70 % der Ausfälle bionischer Roboter mit zwei winzigen Teilen?

70 % der Ausfälle bionischer Roboter konzentrieren sich auf die beiden winzigen Teile der Rotationsdichtung und des Begrenzungsblocks, und die Hauptgründe können auf die folgenden vier Punkte zurückgeführt werden:

1.Zentralisierte Lagerung unter extremen Arbeitsbedingungen

- Rotationsdichtungen müssen gleichzeitig dynamischer Reibung (lineare Geschwindigkeit bis zu 3 m/s), hohem Druck (bis zu 350 bar) und Temperaturschwankungen (-60 °C bis 150 °C) standhalten.

- Der Begrenzungsblock ist einer augenblicklichen Stoßbelastung (Spitzenwert bis zum 5-8-fachen des Auslegungswerts) und einer zyklischen Belastung (mehr als 10.000 Mal pro Tag) ausgesetzt.

2. Die Grenzen der Materialeigenschaften durchbrechen

- Bei herkömmlichen Dichtungsmaterialien kommt es bei kontinuierlicher Verformung zu einem Phänomen der „Spannungsrelaxation“ und die Dichtungskraft nimmt nach 3 Monaten um 40–60 % ab.

- Die Wachstumsrate von Ermüdungsrissen des Grenzblockmaterials steigt exponentiell mit der Anzahl der Verwendungen

3.Verbundene Ausfallmechanismen überlagern sich

- Dichtungen unterliegen einem Teufelskreis aus Verschleiß → Leckage → Verunreinigung → beschleunigtem Verschleiß

- Begrenzungsblöcke sind den vielfältigen Auswirkungen von mechanischem Schock, thermischer Belastung und Korrosion ausgesetzt

4.Reparieren Sie den Verzögerungseffekt

- Anfängliche kleinere Schäden (z. B. 0,1 mm große Risse) sind schwer zu erkennen

- Probleme werden oft mit Kollateralschäden identifiziert (z. B. hydraulische Verschmutzung oder Bewegungsverlust)

Typische Fälle zeigen, dass die Ausfallrate durch die Verwendungspezieller Materialien von LS (z. B. Fluorelastomerdichtungen mit Graphen) und biomimetischer Strukturen (Wabenbegrenzungsblöcke) auf ein Fünftel des Branchendurchschnitts reduziert werden kann. Dies beweist, dass die Schwachstellen der Branche durch Materialinnovation und Strukturoptimierung effektiv gelöst werden können.

Wie können Materialentscheidungen zu stillen Killern werden?

Im Bereich bionischer Roboter zerstören Fehler bei der Materialauswahl stillschweigend unzählige Präzisionsgeräte. Diese „Materialkiller“ lauern im Inneren der Maschine, scheinen treu zu arbeiten, versetzen aber im kritischen Moment einen tödlichen Schlag. LS wird zwei der gefährlichsten Fälle von „Materialrebellion“ aufdecken und zeigen, wie unser Unternehmen die Krise mit innovativer Materialtechnologie löst.

Fall 1: „Hydrolyse-Rebellion“ der Dichtmanschette – die süße Falle des Polyurethans

Fatale Mängel herkömmlicher Polyurethan-Dichtungen

- Hydrolyseausdehnung: Die Volumenausdehnung erreicht 12 %, wenn die Luftfeuchtigkeit > 60 % beträgt

- Reibungskoeffizient steigt: von 0,3 auf 0,8

- Life Cliff: In einer feuchten Umgebung verkürzt sich das Leben um 90 %

Blut und Tränen-Lektion:

Bei einem Lagerlogistikroboter kam es während der Regenzeit 18 Mal in Folge zu Ausfällen von Dichtungsklemmen, und die Reparaturkosten beliefen sich jedes Mal auf bis zu 2.300 US-Dollar. Die Hauptursache war das Hydrolyseversagen der Polyurethan-Dichtung.

LSs revolutionäre Lösung: Perfluoretherkautschuk + Laser-Mikrogravur-Technologie

Technologische Durchbrüche:

1.Perfluoretherkautschukmatrix:

- Hydrolysebeständigkeit: Höchstes Niveau (ASTM D471)

- Volumenänderungsrate: <1 % (in einer Umgebung mit 95 % relativer Luftfeuchtigkeit)

2.Laser-Mikrogravuroberfläche:

- Mikrometergroße Grubenöllagerstruktur (Dichte 2000/cm²)

- Der Reibungskoeffizient liegt stabil bei 0,15 ± 0,03

Gemessene Daten:

| Indikatoren | Polyurethan-Dichtung | LS-Lösung |

|---|---|---|

| Lebensdauer bei nasser Hitze | 200 Stunden | 2000 Stunden |

| Dynamischer Verlust | 3ml/h | 0,2 ml/h |

| Wartungshäufigkeit | 1 Mal pro Monat | 1 Mal pro Jahr |

Fall 2: „Stressverrat“ des Limitblocks – die perfekte Illusion einer Titanlegierung

Die verborgene Krise der Begrenzungsblöcke aus Titanlegierung

- Der Spannungskonzentrationskoeffizient beträgt bis zu 4,2

- Rissempfindlichkeitsindex: 0,87 (Gefahrenschwelle 0,6)

- Die Energieabsorptionsrate beträgt nur 35 %

Unfallort:

Der Begrenzungsblock aus Titanlegierung eines Feuerwehrroboters brach beim 23. Aufprall plötzlich, wodurch der Roboterarm die Kontrolle verlor und Testausrüstung im Wert von 1,5 Millionen US-Dollar zerschmetterte.

Das subversive Design von LS: Wabenstruktur aus Formgedächtnislegierung

Kerninnovation:

1.NiTi-Legierungsskelett:

- Superelastischer Dehnungsbereich: >8 %

- Die Phasenübergangstemperatur wird präzise auf -10℃~+40℃ gesteuert

2.Abgestufte Wabenstruktur:

- Makro-Wabenstruktur (Φ5 mm) absorbiert große Stöße

- Mikrowaben (Φ0,1 mm) leiten hochfrequente Vibrationen ab

Die Geheimwaffe der Materialwissenschaftler

Die „Fünf magischen Werkzeuge“ des LS Materials Lab

1.Molekulardynamiksimulation:

- Kann das Verhalten von Materialien auf der 10⁻⁹-Sekunden-Skala vorhersagen

2.In-situ-CT-Erkennung:

- Echtzeitbeobachtung der internen Schadensentwicklung von Materialien

3. Plattform für beschleunigtes Altern:

- Simulieren Sie eine 5-jährige Nutzung in 1 Woche

4.Tribologie-Datenbank:

- Enthält über 1.200 Materialpaarungsdaten

5.Fehlerfallbibliothek:

- 637 fehlerhafte Komponenten seziert

In welcher „Materialfalle“ befindet sich Ihr Roboter?

Führen Sie sofort eine Gefährdungsbeurteilung durch:

Siegelinspektion:

- Gibt es eine „Orangenhaut“ auf der Oberfläche (ein Zeichen von Hydrolyse)?

- Beträgt die Härteänderung >5 Shore A

Stoppblock-Diagnose:

- Verwenden Sie ein Mobiltelefon-Makroobjektiv, um nach Mikrorissen an der Kante zu suchen

- Erfassen Sie die verbleibende Verformung nach jedem Aufprall

Wenn Sie nicht möchten, dass Ihre Materialauswahl zum lautlosen Killer Ihrer zahlreichen Präzisionsgeräte wird, wenden Sie sich bitte an LS. LS bietet kostenlose Materialgesundheitstests an.

Warum entscheidet ein 0,01-mm-Fehler über Leben oder Tod?

Im Bereich bionischer Roboter wird ein Fehler von 0,01 mm (entspricht dem Durchmesser eines menschlichen roten Blutkörperchens) zum kritischen Punkt zwischen Sicherheit und Katastrophe. Dieser winzige Spalt, der mit bloßem Auge nicht sichtbar ist, kann zu einem Austreten von Hydrauliköl und einer Explosion führen, oder der Roboterarm kann die Kontrolle verlieren und zu Brüchen führen. LS wird schockierende Daten und Branchenfälle nutzen, um die grausame Wahrheit der Präzisionskontrolle aufzudecken.

Fall Blut und Tränen: Wie Fehler Millionen von Geräten verschlingen

Fall 1: Versagen der Dichtung des Roboterarms eines Kernkraftwerks → radioaktives Leck (Ausfallverlust von 5,5 Millionen US-Dollar/Tag)

Wiederholung des Unfalls:

Die Dichtung eines Roboters zur Verarbeitung abgebrannter Brennelemente wies einen Installationsfehler von 0,015 mm auf, was zu Folgendem führte:

- Die Leckagerate erreichte nach 3 Monaten 22 ml/h

- Kühlmittelverunreinigung löste das Sicherheitssystem aus

- Der Verlust durch Ausfallzeit an einem einzigen Tag überstieg 83 % des durchschnittlichen Tagesumsatzes des Kernkraftwerks

LS-Plasmabeschichtungstechnologie kam zur Rettung:

- Tragen Sie eine 200-nm-Titannitrid-Beschichtung auf die Dichtfläche auf

- Oberflächenrauheit von Ra 0,8 μm auf 0,02 μm reduziert

- Leckagerate um 98 % reduziert, Lebensdauer auf 10 Jahre wartungsfrei verlängert

Fall 2: Grenzabweichung des Roboters für orthopädische Chirurgie → Versagen des Gelenkersatzes (Entschädigung im Rechtsstreit 8,6 Millionen US-Dollar)

Kette für ärztliche Kunstfehler:

- Begrenzte Referenzpunktdrift 0,008 mm pro Monat

- Kumulativer Fehler 0,048 mm nach 6 Monaten

- Winkelabweichung der femoralen Osteotomie 1,2°

- Beinlängenunterschied des Patienten nach der Operation 1,7 cm

LS-In-situ-Kalibrierungsschwarz-Technologie:

- Implantation von Verbundwerkstoffen auf Siliziumnitrid-Keramikbasis

- Automatische Laserkalibrierung alle 24 Stunden

- Erzielen Sie eine lebenslange Präzisionsverriegelung von ±0,005 mm

Warum sind 0,01 mm so tödlich?

- Der „Dominoeffekt“ der Dichtungsschnittstelle

- Der Spalt von 0,01 mm erzeugt Turbulenzen

- Die lokale Temperatur steigt um 120℃

- Das Dichtungsmaterial altert schneller

- Die Leckrate steigt exponentiell

Vergleich der Messdaten:

| Lückengröße (mm) | Leckagerate (ml/min) | Temperaturanstieg (℃) |

|---|---|---|

| 0,005 | 0,2 | 15 |

| 0,01 | 5,8 | 80 |

| 0,02 | 27,3 | 160 |

„Schmetterlingseffekt“ der Positionsgrenzengenauigkeit

- Anfänglicher Fehler von 0,01 mm

- Nach 5 Stufen der Bewegungsverstärkung

- Der Endeffektorversatz erreicht 2,3 mm

- Genug, um wichtige Organe oder Präzisionsteile zu durchbohren

LS‘ Präzisionsrevolutionstechnologie

Plasmabeschichtungs-Versiegelungstechnologie

- Oberflächenrauheit von Ra0,8μm auf 0,02μm reduziert

- Reibungskoeffizient um 67 % reduziert

- Korrosionsbeständigkeit um 300 % verbessert

- Lebensdauer um das 8- bis 10-fache verlängert

Begrenzungssystem aus Keramikmatrix-Verbundwerkstoff

- Kriechfreie Eigenschaften: Verformung <0,001 mm unter 1000 Stunden Belastung

- Selbstkalibrierungsnetzwerk: 8 Überwachungspunkte pro Quadratzentimeter

- Selbstreparaturfunktion: Automatisches Füllen von Mikrorissen

Was übersteht extreme Tests bei -80 °C bis 800 °C?

Wenn die Temperatur von -80 °C auf 800 °C ansteigt (das entspricht dem Übergang vom antarktischen Eisschild zur vulkanischen Lava), versagen 99 % der mechanischen Teile bei solch einem grausamen Temperaturunterschied. Aber einige kritische Anwendungen – von Mars-Rovern bis hin zu Flugzeugtriebwerken – müssen in solch extremen Umgebungen zuverlässig funktionieren. In diesem Abschnitt wird die hochmoderne Materialtechnologie vorgestellt, die diesen „Eis- und Feuer“-Test bestehen kann.

Extreme Kaltsiegellösung: Durchbruch bei hydriertem Nitrilkautschuk (HNBR)

Tödliche Mängel herkömmlicher Materialien bei niedrigen Temperaturen

- Gewöhnlicher Gummi wird bei -40 °C spröde und versagt.

- Der Verlust der Dichtkraft führt zu einem Anstieg der Leckagerate um das Hundertfache

- Dauerhafte Beeinträchtigung der Rebound-Leistung

Hervorragende Leistung von HNBR

Wichtige Leistungsindikatoren:

| Temperaturbedingungen | Permanente Kompressionsverformung | Elastizitätserhalt | Reißfestigkeit |

|---|---|---|---|

| -80°C | <15% | >85 % | 28 MPa |

| 23°C | <10% | 100 % | 35 MPa |

| 150°C | <20% | >90 % | 30 MPa |

Eigentlicher Anwendungsfall:

Das HNBR-Dichtungssystem eines Polarexpeditionsroboters behält nach 300 aufeinanderfolgenden -65°C/+70°C-Zyklen noch Folgendes bei:

- Leckage <0,1 ml/h

- Der Anstieg des Startdrehmoments überschreitet nicht 15 %

Hochtemperaturbegrenzungstechnologie: der Königsstatus der Siliziumkarbidkeramik

Hochtemperatur-Dilemma von Metallmaterialien

- Die Festigkeit von Edelstahl sinkt bei 600 °C um 60 %

- Kriechen bei hohen Temperaturen führt zu bleibender Verformung

- Eine nicht übereinstimmende Wärmeausdehnung führt zu strukturellen Spannungen

Die herausragende Leistung von Siliziumkarbidkeramik

Hauptmerkmale:

- Wärmeausdehnungskoeffizient: 0,8×10⁻⁶/°C (nur 1/15 von Stahl)

- Biegefestigkeit bei 800 °C: 450 MPa (95 % des Raumtemperaturwerts)

- Wärmeschockbeständigkeit: ΔT>1000°C (keine Rissbildung im Wasserkühlungstest)

Demonstration der Weltraumanwendung:

Ein Satellitenausbringungsmechanismus verwendet Siliziumkarbid-Grenzblöcke, und in 15 Jahren gibt es keine Dimensionsabweichung in der wechselnden Umgebung von:

- Schattenbereich -120°C

- Sonneneinstrahlungsbereich +150°C

- Die ultimative Herausforderung zweier Extreme: die Verbundlösung von LS

Gradientenmaterialsystem

- Extrem kaltes Ende: modifiziertes HNBR (keine Sprödigkeit bei -100°C)

- Übergangsschicht: Metall-Gummi-Verbundwerkstoff

- Hochtemperaturende: Siliziumkarbid-Keramik

Thermische Spannungsrisstechnologie

- Bionische Wellstruktur absorbiert Ausdehnungsunterschiede

- Nano-Zirkonoxid-Zwischenschicht puffert Spannungen

- Dreidimensionales Wärmeableitungskanaldesign

Gemessene Daten:

- Nach 1000 Testzyklen bei -80 °C bis 800 °C:

- Dichtungsleistung: Leckage <0,05 ml/min

- Grenzgenauigkeit: ±0,01 mm

- Strukturelle Integrität: keine Risse oder Delaminierung

Welchen Temperaturunterschied muss Ihr Gerät bewältigen?

LS bietet drei Ebenen von Bewertungsdiensten:

- Kostenlose Beratung: Holen Sie sich einen Leitfaden zur Materialauswahl

- Kostenpflichtige Tests: Überprüfen Sie Ihre Teile in einer simulierten Umgebung

- Kundenspezifische Entwicklung: Exklusive Lösungen für besondere Temperaturunterschiede

Wie vermeidet man giftige Lecks in medizinischen Robotern?

In Operationssälen und Intensivstationen wird das Austreten giftiger Stoffe aus medizinischen Robotermaterialien zu einem großen, übersehenen Risiko. Laut Statistik hängen 42 % der Ausfälle medizinischer Roboter mit der Materialsicherheit zusammen, was zu allergischen Reaktionen, Organschäden und sogar Krebsrisiken für Patienten führen kann. LS wird die beiden Kernrisikopunkte systematisch analysieren und klinisch erprobte Lösungen anbieten.

1. Krise auslösen: Verschmutzung aus der Materialquelle entfernen

(1) Fatale Mängel von herkömmlichem Silikon

① Kontinuierliche Freisetzung von Weichmachern:

- Gewöhnliches Silikon setzt pro Stunde 0,3–1,2 μg/cm² Weichmacher wie DEHP frei

- Langfristiger Kontakt führt zu endokrinen Störungen (die EU hat die Verwendung in Medizinprodukten der Klasse III verboten)

② Proteinadsorption:

- Die mikroporöse Oberflächenstruktur adsorbiert Proteine und bildet Biofilme

- Es wird zum Nährboden für Bakterien

(2) Durchbruchslösung für medizinisches Flüssigsilikon von LS

① Ultrareines Materialsystem:

- Zytotoxizitätstest nach ISO 10993-5 bestanden (Toxizitätsstufe 0)

- Präzipitatgehalt <0,01μg/cm²·h (unterhalb der Nachweisgrenze)

② Dichte Struktur auf molekularer Ebene:

- Einführung des katalytischen Additionsverfahrens für Platin

- Porendurchmesser <5 nm (blockiert das Eindringen von Proteinen)

Klinische Vergleichsdaten:

| Indikatoren | Gewöhnliches Silikon | medizinisches LS-Silikon |

|---|---|---|

| Nutzungsdauer | 0,8μg/h | Nicht erkannt |

| Weichmacherfreisetzung | 15% | 2% |

| Bakterienadhäsionsrate | 6 Monate | 3 Jahre |

2. Sterilisationskiller: So gehen Sie mit der Zersetzung der Beschichtung um

(1) Sterilisationsrisiko der Epoxidbeschichtung

① Zersetzung durch Hochdruckdampfsterilisation:

- Epoxidharz beginnt bei 135°C zu reißen

- Setzt Formaldehyd und Benzol frei (0,2–0,5 mg/m³ werden bei jeder Sterilisation freigesetzt)

② Korrosion durch chemische Desinfektionsmittel:

- Chlorhaltige Desinfektionsmittel verursachen Blasenbildung und Ablösen der Beschichtung

- Produzieren Sie reizende Gase wie Chlorwasserstoff

(2) LS-Plasma-Technologie mit antibakterieller Schicht

① Anorganische Keramikmatrix:

- Hauptbestandteile sind Zirkonoxid und Silberionen

- Hitzebeständigkeit bis 300 °C (übertrifft die Sterilisationsanforderungen weit)

② Schutz auf Nanoebene:

- Die Dicke beträgt nur 3–5 μm, was keinen Einfluss auf die Genauigkeit des Instruments hat

- Die Oberflächenhärte erreicht 9H (Anti-Instrumentenkratzer)

Sterilisationstoleranztest:

Nach 200 Zyklen Hochdruckdampfsterilisation:

- Antimikrobielle Rate bleibt bei >99,9 %

- Es fällt keine sichtbare Beschichtung ab

- Nach 30-tägigem Einweichen in verschiedenen Desinfektionsmitteln:

- Schwermetallniederschlag <0,001 mg/L

- Änderung des Oberflächenkontaktwinkels <5°

3. Dreifaches medizinisches Sicherheitsschutzsystem

(1)Schutz auf Materialebene

Alle Materialien sind nach USP Class VI und ISO 10993 zertifiziert

Erstellen Sie Dateien zur Rückverfolgbarkeit von Materialien (genau auf Produktionschargen)

(2) Kontrolle auf Prozessebene

Produktion in einem Reinraum der Klasse 100.000

Jedes Produkt wird einer separaten Biokompatibilität unterzogen Testen

(3)Überwachung des Nutzungsniveaus

Bereitstellung eines Systems zur Vorhersage der Materiallebensdauer

Design der Farbänderungsanzeige (Warnung vor Ausfall)

Warum zerstören 50-Hz-Vibrationen Dichtungen innerhalb von Stunden?

Im Bereich der bionischen Roboter zerstören 50-Hz-Vibrationen herkömmliche Dichtungssysteme mit alarmierender Geschwindigkeit. Diese scheinbar gewöhnliche Industriefrequenz (entspricht der Frequenz von Wechselstrom) kann innerhalb weniger Stunden Geräte im Millionenwert lahmlegen. Wir werden den zerstörerischen Mechanismus dieser „Todeshäufigkeit“ eingehend analysieren und die bahnbrechende Lösung demonstrieren, die das US-Militär im tatsächlichen Kampf verifiziert hat.

1. Der dreifache Tötungseffekt der 50-Hz-Vibration

(1) Ermüdungsanhäufung auf mikroskopischer Ebene

① 3000 Spannungszyklen pro Minute

② Die Keimbildungsrate von Mikrorissen im Gummimaterial erhöht sich um das 20-fache

③ Die Dichtlippe löst sich schuppenförmig ab (beobachtet mit dem Elektronenmikroskop)

(2) Katastrophen durch Resonanz

① Die Eigenfrequenz der meisten Gummidichtungen liegt gerade einmal im Bereich von 45–55 Hz

② Die Amplitude wird bei Resonanz um das 8–12-fache verstärkt

③ Zeitweilige Leckage durch Kontaktdruckschwankungen

(3) Tribochemischer Effekt

① Vibration erzeugt lokale Blitztemperaturen über 200℃

② Beschleunigt die Oxidation und Zersetzung von Schmierstoffen

③ Bildet einen Teufelskreis aus abrasivem Verschleiß und Oxidationskorrosion

Zeitplan für den Zerstörungsprozess:

| Vibrationszeit | Siegelstatusänderungen |

|---|---|

| 0-2 Stunden | Der Oberflächenglanz verschwindet |

| 2-5 Stunden | Radiale Risse treten auf |

| 5-8 Stunden | Leckage überschreitet den Grenzwert |

| 8+ Stunden | Vollständiger Fehler |

2. Lehren aus Blut und Tränen: Ein reales Beispiel für Vibrationszerstörung

BigDog-Roboter-Wüstentest der US-Armee

Traditionelle Dichtungsleistung:

- Die Leckrate des Hydrauliköls erreicht nach 30 Stunden 15 ml/min

- Das Eindringen von Staub führt dazu, dass drei Gelenke stecken bleiben

- Die Mission musste wegen Reparaturarbeiten unterbrochen werden

Dynamische Metallbalgdichtung:

- Ganzmetallstruktur verhindert Gummiermüdung

- Axiale Kompensationskapazität ±2,5 mm

- Graphen-Verbundbeschichtung:

- Reibungskoeffizient auf 0,08 reduziert

- Verschleißfestigkeit um 400 % erhöht

3. Vier Kerntechnologien der LS-Vibrationsdichtung

(1)Frequenzabstimmungstechnologie

Durch Masse-Feder-Systemdesign

Bewegen Sie die Eigenfrequenz aus der Gefahrenzone von 45–55 Hz

(2) Mehrstufige Energiedissipationsstruktur

① Stufe 1: Metallbälge absorbieren niederfrequente große Amplituden

② Stufe 2: Graphenbeschichtung bewältigt hochfrequente Mikrovibrationen

③ Stufe 3: Magnetische Flüssigkeitsdichtung als letzte Verteidigungslinie

(3) Intelligentes Überwachungssystem

Integrierter MEMS-Vibrationssensor

Echtzeitwarnung über den Gesundheitszustand der Dichtung

Ausfälle 50 Stunden im Voraus vorhersagen

(4)Verifizierung für extreme Umgebungen

Erfüllt den militärischen Vibrationsstandard GJB150.16A-2009

Einschließlich:

- Sinus-Sweep-Vibration (10–2000 Hz)

- Zufällige Vibration (20–2000 Hz, 0,04 g²/Hz)

4. Leidet Ihre Ausrüstung unter Vibrationsdämpfung?

Drei Schritte zur schnellen Diagnose:

- Verwenden Sie einen Spektrumanalysator für Mobiltelefone, um die Hauptvibrationsfrequenz des Geräts zu ermitteln

- Überprüfen Sie, ob „Krokodilhaut“-Risse auf der Oberfläche der Dichtung vorhanden sind

- Erfassen Sie die Änderung der Häufigkeit des Nachfüllens von Hydrauliköl

LS bietet:

✅ Kostenloser Service zur Schwingungsspektrumanalyse

✅ Ursachenbericht für Dichtungsfehler

✅ Maßgeschneiderte Antivibrationslösung

Wann kostet Sie das Sparen von 1 US-Dollar 1 Million US-Dollar?

Im Bereich der Herstellung bionischer Roboter kann eine Reduzierung der Materialkosten um einen Dollar zu katastrophalen Verlusten in Millionenhöhe führen. Diese Tragödie des „Verlusts des Großen für das Kleine“ spielt sich jeden Tag in Labors und Fabriken auf der ganzen Welt ab. LS wird zwei der typischsten Fälle von „Pseudo-Einsparungen“ aufdecken und anhand schockierender Daten die wahren Kosten von „billigen Optionen“ aufzeigen.

1. „Fatale Einsparungen“ bei Dichtungsmaterialien: die schmerzhafte Lektion, dass PTFE FFKM ersetzt

(1) Die Illusion des Kostenvergleichs

| Materialtyp | Stückpreis (US-Dollar/Stück) | Nutzungsdauer (Stunden) | Jährliche Austauschzeiten |

|---|---|---|---|

| PTFE-Dichtung | 12,5 | 800 | 11 Mal |

| FFKM-Siegel | 13,5 | 5000 | 1,6 Mal |

Scheinbar: 1 $ Einsparung pro Dichtung

Tatsächlich: Die jährlichen Wartungskosten stiegen um 220 %

(2) Liste der Kettenreaktionsverluste

① Direkte Verluste:

Jeder Austausch erfordert 4 Stunden Ausfallzeit → 176 Produktionsausfälle pro Jahr

Spezialwerkzeuge und Verbrauchsmaterialien kosten jedes Mal → 200 $

② Indirekte Verluste:

Verschmutzung durch Hydrauliköllecks → einmalige Reinigungsgebühr von 1.500 $

Geräte altern schneller → Lebensdauer um 30 % verkürzt

(3) Typischer Fall

Ein Schweißroboter bei einem Automobilhersteller verwendet PTFE-Dichtungen:

„Ersparnis“ im ersten Jahr: 87 $ (Anschaffungskosten)

Verlust im ersten Jahr: 19.500 $ (Reparatur + Ausfallzeit)

Gesamtverlust über drei Jahre: mehr als 180.000 US-Dollar

2. „Todessparsamkeit“ der strukturellen Gewichtsreduzierung: die hohle Konstruktionskatastrophe vierbeiniger Roboter

(1) Die Wahrheit hinter der Rückrufquote von 37 %

① Der Spannungskonzentrationsfaktor stieg von 1,8 auf 5,4

② Die Rissinitiierungszeit wurde auf 1/7 des ursprünglichen Entwurfs verkürzt

③ Die Verschlechterung des Vibrationsmodus führte zu Kontrollinstabilität

(2) Millionen-Dollar-Unfälle

Die Kosten eines bekannten vierbeinigen Roboterherstellers:

Materialkosteneinsparungen: 23.000 $ pro tausend Einheiten

Kosten für Rückrufreparatur: 870.000 $

Markenwertverlust: Bewertung sank um 15 %

3. Das vollständige Lebenszykluskostenmodell von LS Company

Wahre Kostenberechnungsformel:

Gesamtbetriebskosten = Anschaffungskosten + (Ausfallrate × Einzelreparaturkosten) + Ausfallzeitverlust + Goodwill-Verlust

Vergleichende Analyse typischer Fälle

| Projekt | Günstige Lösung | LS-optimierte Lösung | Unterschied |

|---|---|---|---|

| Kaufpreis | 15.000 $ | 18.000 $ | +3.000 $ |

| 3-Jahres-Wartungskosten | 82.000 $ | 9.500 $ | -72.500 $ |

| Ausfallzeitverlust | 120.000 $ | 15.000 $ | -105.000 $ |

| 3-Jahres-Gesamtkosten | 217.000 $ | 42.500 $ | -174.500 $ |

4. Wo „sparen Sie vorgetäuscht“?

Checkliste für Speicherpunkte mit hohem Risiko

Dichtungssystem:

- Werden nicht spezialisierte Alternativmaterialien verwendet?

- Erfüllt der Schmierstoff die Anforderungen extremer Arbeitsbedingungen?

Strukturelles Design:

- Ist der Sicherheitsfaktor niedriger als der Industriestandard?

- Wird ein neuer Prozess ohne ausreichende Überprüfung eingeführt?

Elektronisches System:

- Are consumer-grade components used instead of industrial-grade ones?

- Does the protection level meet actual needs?

5. Smart decision-making tool: LS cost calculator

We provide free full life cycle cost assessment services. You only need to provide:

- Current component model

- Annual equipment operation time

- Estimated loss per hour of downtime

You can get:

✅ Real cost comparison report (including hidden cost analysis)

✅ Risk level assessment

✅ Optimization plan proposal

Zusammenfassung

In the field of bionic robots, rotating seals and limit blocks are the first core components to break, and their failure often triggers a chain reaction - seal leakage leads to lubrication failure and contamination, and limit block breakage causes uncontrolled movement.Through material innovation (such as plasma plating, ceramic-based composite materials) and structural optimization (bionic corrugated design, in-situ calibration), LS's solution has increased the life of these two fragile components by more than 300%, fundamentally breaking the reliability bottleneck of bionic robots. Choosing LS means choosing long-lasting performance that can withstand extreme working conditions.

Haftungsausschluss

The content of this page is for informational purposes only.LS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy,completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features, material quality and type or workmanship that the third-party supplier or manufacturer will provide through the Longsheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information.

LS-Team

LS ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen konzentriert. With over 20 years of experience serving more than 5,000 customers, we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services.

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast,efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it's low-volume production or mass customization,we can meet your needs with the fastest delivery within 24 hours. chooseLS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:www.lsrpf.com