Eine falsche Verfahrenswahl kann Ihre Kosten verdoppeln.

Sie haben ein perfektes Metallgehäuse entworfen: fließende Linien, filigrane Struktur und umfassende Funktionalität. Die Zeichnungen wurden wiederholt geprüft und die Details verfeinert. Doch als Sie den Entwurf voller Erwartungen dem Hersteller vorlegten, traf Sie das Angebot wie ein Schlag – es sprengte Ihr Budget bei Weitem! Es könnte sich sogar verdoppeln!

Wo liegt das Problem?

Das Problem liegt höchstwahrscheinlich nicht im Design selbst, sondern in einer scheinbar simplen, aber entscheidenden Standardeinstellung: Sie wählen standardmäßig „ CNC-Bearbeitung “, und Ihr Design ist im Wesentlichen ein typisches „ Blechteil “.

Blechbearbeitung und CNC-Bearbeitung – beides Begriffe für Metallverarbeitung , die zunächst wie unterschiedliche Wege zum selben Ziel klingen. Doch Vorsicht: Es handelt sich um zwei völlig unterschiedliche Fertigungsphilosophien mit jeweils eigener Logik .

Die falsche Entscheidung ist nicht nur eine Abweichung vom Prozessablauf. Sie bedeutet Materialverschwendung, explodierende Arbeitszeiten und unsachgemäße Werkzeugnutzung, was letztendlich zu erheblichen Kostenunterschieden und unkontrollierbaren Produktionszyklen führt. Die grundlegenden Unterschiede zwischen Blechbearbeitung und CNC-Bearbeitung zu verstehen, ist daher nicht nur eine theoretische Diskussion, sondern der erste entscheidende Schritt, um Kosten effektiv zu kontrollieren und Lieferzeiten bereits in den frühen Phasen der Produktentwicklung zu optimieren .

Blechbearbeitung vs. CNC-Bearbeitung

| Merkmale | Blechbearbeitung | CNC-Bearbeitung |

|---|---|---|

| Grundprinzipien | Verformung/Verbindung dominierte: Schneiden von Flachplatten -> Biegen/Formen -> Verbinden (Schweißen, Nieten usw.). | Im Wesentlichen geht es darum, dünne Platten zu formen. Dabei dominiert das subtraktive Verfahren: Durch Schneiden und Abtragen von Material von massiven Rohlingen (Blöcken, Stangen) werden Formen herausgearbeitet. |

| Am besten geeignete Teile | Dünnwandig, hohl, kastenförmig: Chassis, Gehäuse, Halterungen, Paneele, Lüftungskanäle, einfache Behälter. | Solide, komplexe Struktur, hochpräzise Merkmale: Formen, Vorrichtungen, Motorteile, komplexe Kühler, Zahnräder, Präzisionsbuchsen, Teile mit komplexen 3D-Oberflächen. |

| Kernvorteile | Kosten (große Losgrößen): Das Stanzen ist äußerst effizient. Materialausnutzung: In der Regel hoch (Flachstanzen). Schnelles Prototyping: Laserschneiden + Biegen geht schnell. Leichtgewicht: Von Natur aus dünne Wände. | Gestaltungsfreiheit: Nahezu unbegrenzte Geometrie (tiefe Hohlräume, komplexe Kurven, speziell geformte Löcher usw.). Höchste Präzision und Oberflächenqualität: bis in den Mikrometerbereich. Materialkonsistenz: Das gesamte Bauteil besteht aus einem einzigen, festen Material mit gleichmäßigen Eigenschaften. |

| Kernbeschränkungen | Geometrische Komplexität: Die Bearbeitung geschlossener Hohlräume, sich selbst schneidender Flächen und dicker massiver Strukturen ist schwierig. Gleichmäßigkeit der Wandstärke: Sie muss einheitlich sein (bestimmt durch die anfängliche Blechdicke). Genauigkeitseinschränkungen: Mehrfache Biegefehler und Schweißverformungen beeinträchtigen die absolute Genauigkeit. | Kosten (Material & Zeit): Viel Materialabfall (Späne); lange Bearbeitungszeit für komplexe Teile. Dünnwandige Teile sind leicht zu verformen: Schnittkräfte können dazu führen, dass dünne Wände vibrieren und sich verformen, was die Bearbeitung erschwert. Konstruktionsbeschränkungen: Die Zugänglichkeit der Werkzeuge muss berücksichtigt werden (z. B. tiefe Hohlräume und enge Spalten). |

| Kostentreiber | Chargenfertigung: Kleine Chargen (Laser-/Biegeverfahren); große Chargen (Formenherstellungskosten werden reduziert). Merkmalskomplexität: Anzahl der Biegungen, spezielle Formen, Schweißvolumen. | Materialvolumen: Zuschnittgröße und Materialkosten. Bearbeitungszeit: Komplexität, Genauigkeitsanforderungen, Oberflächenbeschaffenheit. Anzahl der Spannvorgänge: Mehrfaches Spannen erhöht Kosten und Fehler. |

| Typische Materialstärke | Dünnes Blech: üblicherweise 0,5 mm – 6 mm (häufig beim Biegen). Stanzteile können etwas dicker sein, fallen aber dennoch in die Kategorie „Blech“. | Keine festen Beschränkungen: Theoretisch können auch sehr dicke Rohlinge (mehrere zehn Zentimeter oder sogar Meter) bearbeitet werden, und auch dünne Wände können bearbeitet werden (allerdings mit großer Schwierigkeit). |

Dieser Leitfaden beginnt mit den grundlegenden Prinzipien und vergleicht die beiden Verfahren hinsichtlich Präzision, Kosten und Geschwindigkeit. Anhand realer Fallbeispiele und Gestaltungsrichtlinien hilft er Ihnen letztendlich dabei, ein klares Entscheidungsmodell zu entwickeln.

Das werden Sie lernen:

- Die grundlegenden Funktionsprinzipien der Blechbearbeitung und CNC-Bearbeitung: Eine eingehende Analyse, wie zwei völlig unterschiedliche Fertigungsphilosophien, „ Biegen und Formen“ und „Gravieren und Entfernen“, die Teilefertigung ermöglichen.

- Wesentliche Unterschiede: Zeigen Sie die entscheidenden Unterschiede und Anwendungsszenarien zwischen den beiden in Kerndimensionen wie Präzision, Kosten, Geschwindigkeit, geometrische Freiheit und Materialfestigkeit auf.

- Leitfaden zur Designoptimierung für Ingenieure: Speziell für Blechbearbeitung und CNC-Maschinen entwickelte Konstruktionsrichtlinien, die Ihnen helfen, Fallstricke zu vermeiden und Prozessvorteile zu nutzen, um Kosten drastisch zu senken.

- Fallbeispiel zur Kostenoptimierung: Erläutern Sie, wie wir die Herstellungskosten eines Gehäuses für einen Industrieregler durch die Umstellung des Produktionsprozesses (Blechmetallisierung) um 75 % senken konnten.

Die Vorteile der Hybridfertigung: Erfahren Sie, wie Sie die Vorzüge von Blechbearbeitung und CNC geschickt kombinieren können, um bei einem Bauteil ein perfekt ausgewogenes Verhältnis zwischen Kosten und Präzision zu erzielen. - Experten-Schnellfragen und -Antworten (FAQ): Missverständnisse ausräumen (wie z. B. „Ist Blech immer billiger?“, „Was ist Blechbearbeitung?“) und Expertenrat zur Materialauswahl geben.

Nun wollen wir diese beiden grundlegenden Prozesse, die die heutige Fertigung kennzeichnen, genauer betrachten und die Erkenntnisse gewinnen, um die beste Entscheidung für Ihr Projekt zu treffen.

Warum Sie diesem Leitfaden vertrauen sollten? Die Fertigungsphilosophie von LS

Bei LS bearbeite ich täglich Tausende von realen Bauteilen. Am meisten beeindruckte mich, wie viele „gut konstruierte“, aber teure Teile es gab. Die Ursache ist meist ganz einfach: Der Konstrukteur nutzte beispielsweise gewohnheitsmäßig die Extrusionsfunktion im CAD-Programm, und schon wurde aus einem Bauteil, das sich einfach aus Blech hätte biegen lassen, ein teures, materialintensives Bearbeitungsteil. Diese Fähigkeit, die Diskrepanz zwischen Konstruktion und Fertigung zu erkennen, ist der Kern von LS.

Unsere einzigartige Erfahrung liegt in der prozessübergreifenden Fertigung: Von hochpräzisen CNC-Teilen für die Luft- und Raumfahrt mit engsten Toleranzen bis hin zu Servergehäusen aus Blech, die höchste Kosteneffizienz erfordern – wir sind in allen Bereichen umfassend tätig. Diese globale Perspektive ermöglicht es uns, durch Optimierung aus wenig viel zu machen.

Ein typisches Beispiel: Ein Kunde hatte ein Teil, das auf einer teuren Fünf-Achs-CNC- Maschine bearbeitet werden sollte. Wir haben das nicht direkt gemacht, sondern uns folgende Fragen gestellt:

Lässt sich das mit einer weniger komplexen und kostengünstigeren Kombination von Verfahren erreichen? Letztendlich haben wir das Bauteil in mehrere einfache Blechkomponenten zerlegt und diese verschweißt . So konnten wir unseren Kunden bis zu 70 % der Kosten einsparen, ohne Kompromisse bei der Funktionalität einzugehen!

Dies ist keine Theorie, sondern eine praktische Lösung, die wir in der turbulenten Werkstatt wiederholt erprobt haben.

Der Wert dieses Leitfadens liegt genau darin.

Es handelt sich nicht um ein Theoriebuch, sondern um das fundierte Wissen, das die LS-Ingenieure durch die praktischen Erfahrungen und den Erfolg der Fertigung von 10.000 Teilen pro Tag erworben haben. Wir sind uns des ursprünglichen Konstruktionszwecks bewusst und haben ein besseres Gespür für die Kosten und die Machbarkeit der Herstellung.

Glaub mir, Gloria, meine Erfahrung in der LS-Werkstatt sagt mir: Dieses Handbuch hilft dir, Kostenfallen zu vermeiden und wirklich effektive und wirtschaftliche Sounddesigns zu erstellen. Es zeugt von unserem tiefen Verständnis und unserer Wertschätzung für handwerkliches Können.

Die Blechbearbeitung ist weit mehr als nur „Biegen“. Es handelt sich um eine systematische Metallverarbeitungstechnologie , die relativ dünne Metallbleche (z. B. aus Stahl, Aluminium, Edelstahl, Kupfer usw.) durch eine Reihe präziser Arbeitsschritte zu dreidimensionalen Teilen oder Produkten mit speziellen Funktionen und Formen formt. Sie zeichnet sich durch Materialersparnis und schnelles Prototyping aus und eignet sich besonders für die Massenproduktion von Bauteilen mit relativ einfacher Struktur.

Blechbearbeitung im Detail: Wie funktioniert es? Überblick über die grundlegenden Schritte der Blechverarbeitung

| Schritte | Kernausrüstung/Technologie | Hauptzweck und Merkmale |

|---|---|---|

| 1. Ausblenden | Laserschneiden, Plasmaschneiden, Stanzmaschine | Die zweidimensionale, ebene, abgewickelte Form des Teils präzise von einem großen Metallblech abtrennen. |

| 2. Formung | Pressbremse | Die zweidimensionale, flache Platte wird durch präzises Biegen (V-förmig, U-förmig, Luftbiegen usw.) in eine dreidimensionale Struktur umgewandelt. |

| 3. Verbindung | Schweißen, Nieten, Schrauben | Komplexe Teile, die nicht aus einem einzigen Blech geformt werden können, können zu einem Ganzen zusammengefügt und kombiniert werden. |

| 4. Nachbearbeitung | Schleifen, Sprühen, Anodisieren usw. | Verbessern Sie die Oberflächenqualität, die Korrosionsbeständigkeit, die Ästhetik von Bauteilen oder verleihen Sie ihnen spezifische Funktionen. |

1. Ausblenden: Der erste Schritt zur korrekten Trennung.

Ziel: Das gewünschte zweidimensionale, abgewickelte Teildiagramm (unter Berücksichtigung der nachfolgenden Biegeverformung) aus der enormen Rohmaterial -Metallplatte korrekt auszuschneiden.

Wichtigste Technologien und Ausrüstungen:

- Laserschneiden: Hierbei wird das Material mit einem konzentrierten Hochleistungslaserstrahl geschmolzen oder verdampft. Das Verfahren zeichnet sich durch extrem hohe Genauigkeit (bis zu ±0,1 mm), dünne Schnittfugen und eine minimale Wärmeeinflusszone aus und eignet sich für komplexe Formen und feine Teile. Es ist derzeit das gängigste Verfahren zum hochpräzisen Stanzen.

- Plasmaschneiden: Hierbei wird ein Hochtemperatur- und Hochgeschwindigkeits-Plasmabogen zum Schmelzen des Metalls und ein Hochgeschwindigkeits-Luftstrom zum Abkühlen des geschmolzenen Metalls eingesetzt. Die Schnittgeschwindigkeit ist hoch, insbesondere bei mittleren und dicken Blechen (Blechdicken, für die Laserschneiden unwirtschaftlich ist). Allerdings sind Genauigkeit und Oberflächenqualität im Vergleich zum Laserschneiden in der Regel geringer, und die Wärmeeinflusszone ist größer.

- Stanzen/Prägen: Die Platte wird mithilfe eines Stempels geschnitten. Vorteile: Bei einer großen Anzahl von Teilen mit relativ standardisierten Konturen (viele runde und quadratische Löcher sowie vorgegebene Außenformen) ist die Produktivität extrem hoch, und ein Stanzvorgang kann mehrere Bearbeitungsschritte (Stanzen, Ausklinken, Flachziehen) durchführen. Nachteile: Teure Werkzeuge, geringe Flexibilität (lange Rüstzeiten), nicht geeignet für Kleinserien oder komplexe Konturen.

Wichtigste Punkte:

Die Kantenqualität und die Stanzgenauigkeit beeinflussen unmittelbar die Qualität nachfolgender Prozesse (insbesondere des Positionierbiegens ) und des Endprodukts. Bei der Auswahl der geeigneten Technologie müssen Materialart, Dicke, Teilekomplexität, Präzisionsanforderungen, Losgröße und Produktionskosten berücksichtigt werden.

2. Formgebung: Die Kunst, dreidimensionalem Leben Leben einzuhauchen

Zweck: Die flache Blechzuschnittform durch plastische Verformung in die gewünschte dreidimensionale Form zu bringen. Das grundlegendste und am weitesten verbreitete Verfahren der Blechumformung ist das Biegen.

Unverzichtbare Ausrüstung: Abkantpresse

Wesentlicher Prozess: Biegen

V-förmiges Biegen : Die am häufigsten angewandte Technik. Das Blech wird auf die untere Matrize mit einer V-förmigen Öffnung gelegt, und die obere Matrize (Messerspitze) wird in die V-förmige Nut gedrückt, wodurch das Blech entlang der vorgegebenen Biegelinie gefaltet wird. Der Biegewinkel wird präzise über die Einpresstiefe der oberen Matrize eingestellt.

U-förmiges Biegen: Verwenden Sie eine U-förmige Untermatrize und einen passenden Stempel, um in einem Arbeitsgang eine U-förmige Form zu erzeugen. Erfordert in der Regel mehr Druck.

Luftbiegen : Die obere Werkzeugspitze berührt das Blech nicht von oben bis zum Boden der unteren V-Nut und steht auch nicht mit einem Spalt über dem Blech. Die Presstiefe bestimmt den Biegewinkel . Vorteile: Gute Flexibilität (ein Werkzeugsatz ermöglicht Biegungen in verschiedenen Winkeln), geringerer Druckbedarf und leichtere Rückfederung. Es ist das derzeit gängigste Biegeverfahren.

Bodenbiegen/Prägebiegen: Die obere Matrize drückt das Blech vollständig in die untere V-Nut der unteren Matrize und verstärkt den Pressvorgang. Dabei erfährt das Material eine plastische Verformung oder sogar eine leichte Extrusion innerhalb des Matrizenhohlraums. Vorteil: Hohe Präzision und geringe Rückfederung. Nachteil: Erfordert eine Werkzeugmaschine mit höherer Presskraft, verursacht stärkeren Verschleiß an der Matrize und erfordert für jeden Winkel/jede Dicke eine spezifische V-Nut.

Wichtige Überlegungen

- Rückfederung: Sobald die Biegekraft nachlässt, federt das Metall elastisch einen Teil des Winkels zurück. Dies muss bei der Programmierung und Konstruktion des Werkzeugs entsprechend berücksichtigt werden.

- Biegefolge: Bei komplexen Bauteilen mit mehreren Biegevorgängen ist die Biegefolge von entscheidender Bedeutung. Interferenzen sollten vermieden und die Genauigkeit sichergestellt werden.

- Minimaler Biegeradius: Abhängig von Materialart, Dicke und Wärmebehandlung. Ein zu kleiner Radius führt zu starker Dehnung und Rissbildung des Außenmaterials.

- K-Faktor/Biegekoeffizient: Ein wichtiger Faktor, der zur Bestimmung der Lage der neutralen Schicht bei der Berechnung der abgewickelten Länge herangezogen wird.

3. Verbindung: Aufbau eines komplexen Ganzen

Zweck: Wenn die Bauteile so komplex sind, dass sie nicht mehr durch Biegen eines einzelnen Blechs hergestellt werden können oder aus anderen Bauteilen zusammengesetzt werden müssen, werden regelmäßig mehrere Blechteile miteinander verbunden.

Wichtigste Technologien:

- Schweißen : (MIG, WIG, Punktschweißen, Laserschweißen usw.) Das Material wird durch geschmolzenes Metall verbunden. Vorteile: Hohe Festigkeit und gute Abdichtung (bei aufeinanderfolgenden Schweißungen). Nachteile: Es kommt zu thermischer Verformung, Nachbearbeitung ist erforderlich, und das Erscheinungsbild ist nicht unbedingt ansprechend.

- Nieten: Die Verbindung erfolgt durch mechanische Verformung der Nieten. Vorteile: Keine thermische Belastung, geeignet zum Verbinden verschiedener Werkstoffe, hohe Zuverlässigkeit. Nachteile: Vorbohren erforderlich, was das Gewicht der Bauteile erhöht.

- Verschraubung: Die Verbindung erfolgt mittels Schrauben, Muttern, selbstschneidenden Schrauben usw. Vorteile: Demontierbar, einfach zu verbinden, keine thermische Auswirkung. Nachteile: Vorbohren oder Gewindeschneiden erforderlich, und die Verbindungsstelle liegt erhöht.

- Schnapp-/Bördelverbindung: Nutzt die elastische Verformung des Blechmaterials selbst oder eine speziell entwickelte Struktur, um eine befestigungsmittelfreie Verbindung herzustellen. Wird üblicherweise bei Gehäuseabdeckungen usw. verwendet.

- Zu beachten ist: Bei der Wahl der Verbindungsmethode müssen die Anforderungen an Festigkeit, Dichtigkeit, Aussehen, Demontierbarkeit, Fertigungseffizienz, Kosten und die Auswirkungen auf das Grundmaterial (z. B. thermische Verformung durch Schweißen) umfassend berücksichtigt werden.

4. Nachbearbeitung: Veredelung und Schutz

Ziel: Verbesserung der Funktionalität, Lebensdauer und Ästhetik des Produkts.

Gängige Prozesse:

- Entgraten/Schleifen: Entfernen von scharfen Kanten und Graten beim Schneiden und Biegen, um Sicherheit und einfache Montage zu gewährleisten.

- Schweißnaht schleifen/polieren: Die Schweißnaht wird poliert und erhält ein makelloses Aussehen.

- Oberflächenreinigung: Öl, Staub und Oxidschichten entfernen (z. B. durch Sandstrahlen oder Beizen).

- Lackierung (Pulverbeschichtung): Flüssiglack oder elektrostatische Pulverbeschichtung wird aufgetragen. Nach dem Aushärten bildet sich eine schützende, dekorative Oberfläche. Die Pulverbeschichtung ist korrosionsbeständig, in verschiedenen Farben und Texturen erhältlich, langlebig und umweltfreundlich.

- Galvanisierung: (Vernickelung, Verchromung, Verzinkung usw.) verwendet das Elektrolyseverfahren, um eine Metallschicht auf der Oberfläche abzuscheiden, hauptsächlich zum Verschleißschutz oder Korrosionsschutz oder zur dekorativen Oberflächengestaltung.

- Anodisieren (bei Aluminiumlegierungen ): Es bildet sich eine dünne, harte Oxidschicht. Dadurch werden Korrosionsbeständigkeit, Verschleißfestigkeit und Isolationsfähigkeit verbessert. Die Oberfläche kann eingefärbt werden, um intensive Farben zu erzielen.

- Siebdruck-/Laserbeschriftung: Logos, Texte und Grafiken hinzufügen.

Detaillierte Erklärung der CNC-Bearbeitung: Die neue Kunst des „Fräsens“ mit kontrolliertem Schneiden

„Obwohl die Philosophie des ‚Formens‘ bei der Blechbearbeitung durch Kompression und Formerhaltung die Geometrie des Endprodukts durch den Prozess des Materialabtrags definiert, ist die CNC-Bearbeitung eine ‚Schnitzkunst‘, deren Wesen die kontrollierte Materialabtragung ist.“

Es ist vergleichbar mit einem Bildhauer im Computerzeitalter, der den starren Metallrohling schrittweise mit Befehlen und Schneidwerkzeugen bearbeitet und schließlich die in der Zeichnung geforderte komplexe Form erzeugt.

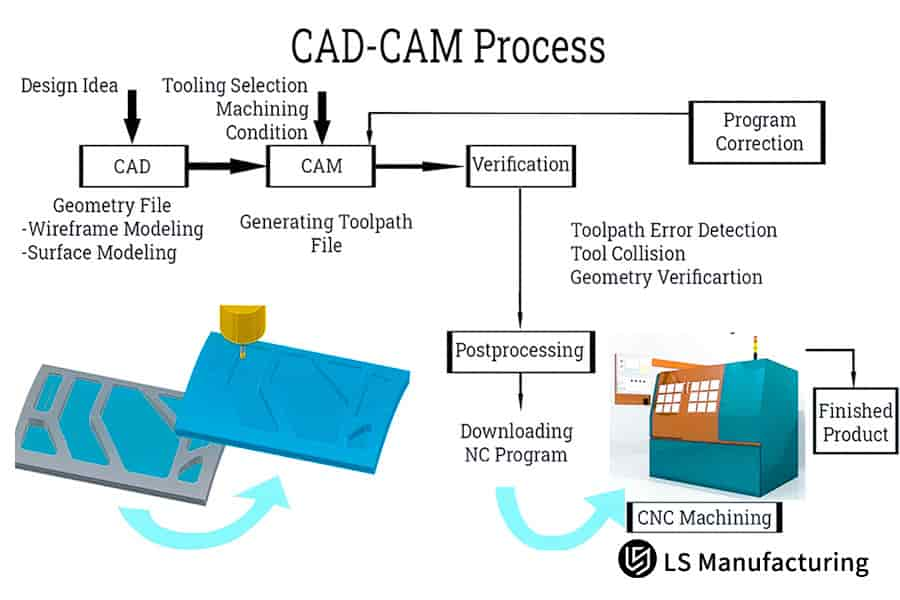

Bevor wir ins Detail gehen, werfen wir anhand der folgenden Tabelle einen Blick auf die wichtigsten Schritte und Inhalte der CNC-Bearbeitung:

| Kernphase | Kernaufgaben | Tastatureingabe/Werkzeug | Wichtigstes Ergebnis/Ziel |

|---|---|---|---|

| 1. Programmierung | Konstruktionsabsicht in Maschinenanweisungen umwandeln | CAD-Modell, CAM-Software | G-Code (Werkzeugweganweisungen) |

| 2. Klemmen | Stellen Sie sicher, dass das Werkstück während der Bearbeitung stabil und präzise positioniert ist. | Vollmetallblock (Billet), Vorrichtung, Werkzeugmaschinentisch | Fest fixiertes und präzise positioniertes Werkstück zur Bearbeitung |

| 3. Schneiden | Überschüssiges Material gemäß den Anweisungen präzise entfernen, um die Zielform zu erhalten. | CNC-Werkzeugmaschinen (Fräsmaschinen/Drehmaschinen), hochtourige Rotationswerkzeuge, Kühlmittel | Teile, die der endgültigen Form nahekommen (Grobbearbeitung/Fertigstellung) |

| 4. Nachbearbeitung | Verbesserung der Oberflächenqualität und Leistungsfähigkeit der Teile und Durchführung einer abschließenden Überprüfung | Entgratwerkzeuge, Sandstrahlmaschinen, Eloxalbäder, Messgeräte | Fertigteile, die den Konstruktionsanforderungen (Größe, Oberfläche, Funktion) entsprechen |

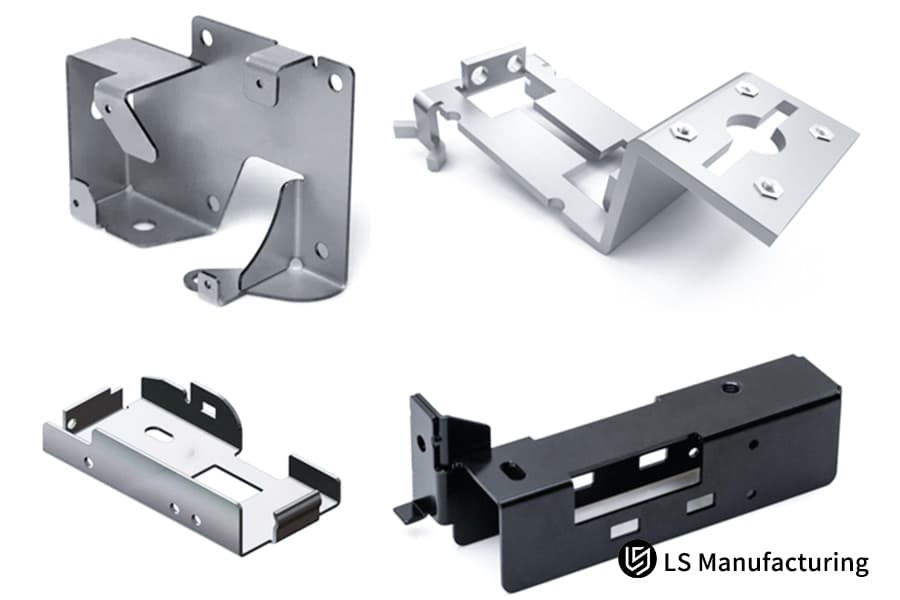

Abbildung 1: Maßgeschneiderte, bearbeitete und geformte Metallkomponenten für exakte Anwendungen von LS Manufacturing

Programmierung: Der Interpret digitaler Designs

Prozess: Er ist der Ausgangspunkt und das Herzstück des gesamten Bearbeitungsprozesses. Die Ingenieure entwerfen oder beschaffen sich zunächst ein spezifisches 3D-Modell des Bauteils in einer CAD-Software (Computer-Aided Design). Dieses wird anschließend in eine CAM-Software (Computer-Aided Manufacturing) übertragen. Werkzeugwege, Schnittbedingungen (Schnittgeschwindigkeit, Vorschub, Schnitttiefe), Werkzeugwahl usw. werden von den Ingenieuren sorgfältig geplant und programmiert. Grundlage hierfür sind die Materialeigenschaften, die geforderten Toleranzen, die Oberflächengüte und die Leistungsfähigkeit der Werkzeugmaschine. Die Hauptfunktion der CAM-Software besteht darin, komplexe 3D-Geometrien und Bearbeitungsschritte in eine Reihe präziser Anweisungen – G-Code – zu übersetzen, die CNC-Maschinen zur Ausführung der Bearbeitungsvorgänge nutzen können.

Bedeutung: Die Qualität der Programmierung beeinflusst direkt die Effizienz, Genauigkeit und Qualität des fertigen Bauteils. Eine gute Programmierung spart Werkzeugwege, vermeidet unnötige Verfahrwege, verhindert Kollisionen, optimiert die Materialausnutzung und gewährleistet die Einhaltung der Toleranzen und Oberflächengüten der Konstruktion.

Klemmen: Ein solides Fundament

Verfahren: Der Bediener legt das massive Metallstück (z. B. einen Rohling) auf den Tisch oder in das Spannfutter einer CNC-Maschine (meist eine Fräs- oder Drehmaschine). Hierfür werden spezielle Vorrichtungen (z. B. Spannfutter, Schraubstöcke, Klemmen, spezielle Lehren usw.) verwendet, um den Rohling sicher und stabil zu fixieren und ein Verrutschen oder Vibrieren durch die Stoß- oder Belastungsspitzen der Hochgeschwindigkeits-Schnittkräfte zu verhindern.

Wichtige Punkte: Präzise Positionierung und stabile Einspannung sind gleichermaßen wichtig. Schon geringfügige Abweichungen in der Positionierung oder Lockerung der Einspannung führen direkt zu Bearbeitungsfehlern oder sogar zu Ausschuss. Das Spannsystem muss so konstruiert sein, dass es die notwendige Steifigkeit bietet und den Werkzeugzugang zu allen zu bearbeitenden Oberflächen ermöglicht.

Schneiden: „Präzise ‚digitale Skulptur‘“

Prozess: Dies ist das zentrale Element der CNC-Bearbeitung. Die Steuerung der Werkzeugmaschine liest und führt G-Code-Befehle aus. Die Spindel dreht das ausgewählte Werkzeug (z. B. Schaftfräser, Bohrer, Drehmeißel usw.) mit hoher Drehzahl.

Gleichzeitig bewegt der Servomotor der Werkzeugmaschine das Werkzeug bzw. den Tisch präzise entlang der X-, Y-, Z- und weiterer Achsen gemäß dem programmierten Pfad. Die scharfe Werkzeugschneide berührt den Werkstückrohling und trägt Schicht für Schicht Material ab, wobei kontinuierlich überschüssiges Material entfernt wird. Kühlmittel wird üblicherweise verwendet, um die Späne abzutransportieren, die Temperatur im Bearbeitungsbereich zu senken und das Werkzeug zu schmieren. Dies verlängert die Werkzeugstandzeit und verbessert die Oberflächenqualität.

Mehrachsenbearbeitung:

3-Achsen: Die einfachste Bauform, bei der sich das Werkzeug auf drei linearen Achsen, X, Y und Z, bewegen kann. Geeignet für die Bearbeitung von Teilen mit relativ einfachen Formen und Hauptmerkmalen, die sich oben und an den Seiten befinden (z. B. Plattenteile, einfache Kavitäten).

4-Achsen-Bearbeitung: Zusätzlich zu den 3 Achsen (üblicherweise Rotation um die X- oder Y-Achse, auch A- oder B-Achse genannt) wird eine Rotationsachse eingeführt. Dadurch kann sich das Werkstück drehen, sodass das Werkzeug auch die Seite und Teile der nicht vertikalen Oberfläche bearbeiten kann. Dies reduziert die Anzahl der Aufspannungen (z. B. bei der Bearbeitung von Spezialnuten und Beschriftungen auf Zylindern).

5-Achsen-System : Zusätzlich zu den drei linearen Achsen (X, Y, Z) werden zwei Rotationsachsen eingesetzt (üblicherweise eine A-Achse um die X-Achse und eine B-Achse um die Y-Achse oder eine C-Achse um die Z-Achse plus eine Schwenkachse). Das Werkzeug kann die Werkstückoberfläche aus jeder Richtung anfahren, wodurch selbst extrem komplexe gekrümmte Oberflächen, tiefe Kavitäten und Hinterschneidungen (z. B. Laufräder, Zylinderköpfe und Präzisionsformhohlräume) in einer Aufspannung bearbeitet werden können. Dies verbessert die Bearbeitungskapazität und -genauigkeit komplexer Teile erheblich.

Abbildung 2: Prozessdiagramm für die Angebotserstellung für die Fertigung von kundenspezifischen bearbeiteten Bauteilen durch LS Manufacturing

Nachbearbeitung: Endbearbeitung und Qualitätssicherung

Verfahren: Die nach dem Schneiden entstehenden Teile (üblicherweise als „bearbeitete Teile“ bezeichnet) sind in der Regel noch nicht die Endprodukte. Sie können scharfe Grate, spezifische Werkzeugspuren aufweisen oder besondere Oberflächeneigenschaften und Schutzmaßnahmen erfordern.

Übliche Operationen:

- Entgraten: Manuelles oder automatisches Entfernen von scharfen Graten, die durch Schneidkanten entstehen, um die Sicherheit und die anschließende Montage zu gewährleisten.

- Sandstrahlen/Polieren: Verbesserung der Oberflächenbeschaffenheit und Erzielung eines gleichmäßigen matten oder glänzenden Effekts.

- Anodisieren (hauptsächlich für Aluminiumteile): Es bildet sich eine harte, korrosionsbeständige Oxidschicht auf der Oberfläche, die zur Verbesserung der Optik und Verschleißfestigkeit eingefärbt werden kann. Weitere Oberflächenbehandlungen umfassen Galvanisieren, Spritzlackieren usw.

- Messen und Prüfen: Mithilfe von Messwerkzeugen wie Messschiebern, Mikrometern, Höhenmessgeräten, Koordinatenmessgeräten (KMG) usw. prüfen wir sorgfältig die kritischen Maße, geometrischen Toleranzen (wie Ebenheit, Rundheit, Lage) und Oberflächenrauheit der Teile, um sicherzustellen, dass sie den Konstruktionszeichnungen und technischen Spezifikationen vollständig entsprechen. Dies ist der letzte Schritt der Qualitätskontrolle.

Worin besteht der Unterschied zwischen Blechbearbeitung und CNC-Bearbeitung?

Nachdem wir nun verstanden haben, wie beide Prozesse funktionieren, wollen wir sie direkt anhand der Kriterien vergleichen, die für Ingenieure am wichtigsten sind.

| Vergleichsdimension | Blechbearbeitung | CNC-Bearbeitung | Expertenkommentare |

|---|---|---|---|

| Präzisionstoleranz | Im Allgemeinen ±0,2 mm oder besser. Da die Genauigkeit maßgeblich durch Materialrückprall, Werkzeugverschleiß, Schweißverformung usw. beeinflusst wird, erfordert eine hohe Präzision komplexe Werkzeuge oder Nachbearbeitung. | Üblicherweise ±0,025 mm oder besser (Mikrometerbereich). Die Anlage zeichnet sich durch hohe Präzision aus und ermöglicht die zuverlässige Bearbeitung komplexer Strukturen. | „Lagerpassung, Präzisionsmontage, komplexe Oberflächentoleranzanforderungen? CNC ist eine zuverlässige Wahl. Blechbearbeitung erfordert zusätzliche Prozesse, um Genauigkeit zu gewährleisten.“ |

| Kostenstruktur | Niedrige Rohstoffkosten und hohe Materialausnutzung (weniger Abfall). Einzelstück/Kleinserie: Hohe Werkzeugkosten, hohe Stückkosten nach Abschreibung. Großserie: Die Werkzeugkosten reduzieren sich, und die Stückkosten sind sehr wettbewerbsfähig. | Hohe Rohmaterialkosten (komplettes Material), geringe Materialausnutzung (Abfallspäne). Einzelstück/Kleinserie: Relativ niedrige Anlaufkosten (Programmierung genügt), keine Werkzeugkosten. Großserie: Die Kosten steigen linear mit der Bearbeitungszeit, Skaleneffekte sind nicht möglich. | „Prototypen/Kleinserien? CNC ist flexibler und wirtschaftlicher. Große Serien einfacher Teile? Die Blechkosten sind enorm. Komplexe Teile in großen Serien erfordern eine umfassende Bewertung.“ |

| Produktionsgeschwindigkeit (Lieferzeit) | Einfache Teile (z. B. Flachplatten, einfache Biegungen): Extrem schnell (Minuten), insbesondere bei Verwendung vorgefertigter Formen. Komplexe Teile/Schweißen und Montage erforderlich: Viele Arbeitsschritte (Schneiden, Stanzen, Biegen, Schweißen, Oberflächenbearbeitung), wodurch sich die Gesamtzykluszeit deutlich verlängert. | Die Bearbeitungszeit ist in der Regel länger (Stunden oder sogar Tage pro Stück). Komplexe 3D-Formen, tiefe Hohlräume und feine Details verlängern die Bearbeitungszeit erheblich. Mehrachsige Bearbeitungsmaschinen können die Effizienz steigern, sind aber immer noch langsamer als die einfache Blechbearbeitung. | „1.000 einfache Halterungen? Blechbearbeitung ist an einem Tag erledigt. Ein komplexes Gehäuse? CNC-Bearbeitung kann mehrere Tage dauern. Die Geschwindigkeit ist der entscheidende Faktor!“ |

| Geometrische Freiheitsgrade | Eingeschränkt. Hauptsächlich basierend auf 2D-Konturierung + Biegen/Umformen + Schweißen/Verbinden. Die Herstellung komplexer Oberflächen, tiefer Hohlräume, geschlossener Hohlräume oder integrierter feiner 3D-Strukturen ist schwierig. | Sehr hoch. Nahezu jede gestaltbare 3D-Form kann hergestellt werden, einschließlich komplexer Oberflächen, tiefer Hohlräume, hohler Strukturen, feiner Texturen und integrierter Teile (ohne Verbindungspunkte). | „Design wie Origami oder Montage? Blechbearbeitung ist machbar. Design wie eine Skulptur oder mit komplexer innerer Struktur? CNC ist die einzige Lösung.“ |

| Materialfestigkeit und -eigenschaften | An den Ecken tritt Kaltverfestigung auf, wodurch die lokale Festigkeit verbessert werden kann, jedoch können auch Eigenspannungen entstehen. Schweiß- und Verbindungsstellen stellen potenzielle Schwachstellen dar, die die Gesamtfestigkeit und Dichtigkeit beeinträchtigen. Die Materialstärke ist relativ gleichmäßig. | Die Bauteile werden aus einem einzigen Materialblock gefertigt, wodurch die ursprüngliche, gleichmäßige Gitterstruktur und die Materialeigenschaften (Festigkeit, Zähigkeit, Wärmeleitfähigkeit usw.) erhalten bleiben. Hohe Stabilität, keine Schwachstellen an den Verbindungsstellen, geeignet für höchste Anforderungen an die Festigkeit. | „Hohe Belastungen, hohe Ermüdung, hohe Dichtheitsanforderungen oder strenge Integritätsanforderungen? CNC-geformte einteilige Teile sind in der Regel zuverlässiger. Blechteile müssen an den Verbindungsstellen sorgfältig behandelt werden.“ |

| Typische Anwendungsszenarien | Chassis, Gehäuse, Halterungen, Schalen, Chassis, Lüftungskanäle, Blechabdeckungen, einfache Strukturteile. | Präzisionsteile, Formen, Vorrichtungen, Motor-/Getriebeteile, komplexe Gehäuse, Teile für medizinische Geräte, Prototypen, Kunstwerke. | „Die Funktion bestimmt die Form, und die Form bestimmt den Prozess. Die Klärung der Kernanforderungen an die Teile ist der erste Schritt bei der Wahl eines Prozesses!“ |

Expertenkommentare:

- CNC ist die beste Wahl für höchste Präzision: CNC ist die erste Wahl, wenn strenge Anforderungen an Toleranzen im Mikrometerbereich und komplexe Präzisionsanpassungen gestellt werden.

- Die Kosteneffizienz hängt von der Losgröße ab:

- Kleinserien/Prototypen: CNC-Fertigung ist schnell, es fallen keine Werkzeugkosten an und sie ist in der Regel kostengünstiger.

- Große Serien einfacher Teile: Blech bietet einen enormen Kostenvorteil aufgrund der extrem hohen Materialausnutzung und der schnellen Stanz-/Biegemöglichkeiten.

- Große Charge komplexer Teile: Eine detaillierte Kostenrechnung ist erforderlich ( CNC-Bearbeitungszeit vs. Blechbearbeitungs-Mehrprozesse + Formkosten).

- Die geforderte Geschwindigkeit bestimmt das Ergebnis:

- Massive, einfache Teile: Die Geschwindigkeit der Blechbearbeitung (insbesondere des Stanzens) ist unübertroffen.

- Komplexe Einzelstücke/Kleinserien: CNC ist relativ schnell (verglichen mit dem Warten auf die Werkzeugöffnung), aber die Bearbeitung selbst ist zeitaufwändig.

- Die geometrische Komplexität ist der entscheidende Punkt: Komplexe 3D-Formen, tiefe Hohlräume und integrierte Strukturen sind das absolute Gebiet der CNC-Bearbeitung; Blechbearbeitung eignet sich gut für "erweiterbare" Geometrien, die aus Ebenen und Biegungen bestehen.

- Überlegungen zur strukturellen Integrität: CNC-Einteilformung bietet einen zuverlässigeren Schutz für wichtige tragende Teile mit hohen Anforderungen an Gesamtfestigkeit, Dauerfestigkeit und Dichtheit; Blechbearbeitung erfordert besondere Aufmerksamkeit hinsichtlich der Konstruktion und Qualität der Verbindungsstellen.

- Ausgangspunkt ist der Bedarf: Im Mittelpunkt der Prozessauswahl stehen stets die funktionalen Anforderungen, die Leistungsanforderungen (Präzision/Festigkeit), die geometrische Komplexität, das Budget und die Stückzahl. Diese Tabelle bildet die Grundlage für fundierte Entscheidungen in diesen Bereichen.

Diese Tabelle verdeutlicht die wesentlichen Unterschiede und jeweiligen Vorteile der beiden Verfahren in mehreren Kernbereichen, die für Ingenieure von besonderer Bedeutung sind (Kosten, Geschwindigkeit, Präzision, Leistungsfähigkeit, Festigkeit), und wird durch Expertenkommentare ergänzt, die die wichtigsten Auswahlkriterien aufzeigen.

Praxisbeispiel: Ein Weg zur Kostenoptimierung für ein industrielles Controller-Gehäuse

Hintergrund und Anforderungen des Kunden: Ein führendes Automatisierungsunternehmen entwickelte eine neue industrielle SPS-Steuerung, die einen robusten Schutz erforderte. Ursprünglich war geplant, das Gehäuse aus einem Stück Aluminiumlegierung 6061 (CNC-gefräst) herzustellen. LS wurde um ein Angebot gebeten.

Erste Herausforderung: Gemäß der Kundenvorgabe (Fräsen eines kompletten Aluminiumblocks) schätzten wir die Kosten für die CNC-Bearbeitung auf 180 US-Dollar pro Stück. Obwohl die Anforderungen erfüllt wurden, erkannten wir, dass dies nicht die kostengünstigste Lösung war.

LS' proaktive Wertschöpfung: Dank unserer umfassenden Erfahrung in der Metallverarbeitung haben wir proaktiv Kontakt zum Kunden aufgenommen, um die Designoptimierung zu besprechen. Unser zentraler Vorschlag lautete: die Umstellung des Designs von einer reinen CNC-Bearbeitung auf eine Lösung für Blechbearbeitungsprozesse.

Kern der neuen Lösung: Auswahl eines 3 mm dicken Aluminiumblechs aus der Legierung 5052.

Fertigungsprozess: Präzisions-Laserschneiden → Präzisionsbiegen → Schweißverstärkung von Schlüsselteilen → gegebenenfalls Schweißnahtschleifen.

Erfolge und Nutzen: Der Kunde hat unseren Vorschlag für die Blechbearbeitung gerne angenommen. Das optimierte Angebot kostete nur 45 Dollar pro Stück.

Hauptvorteile: Kostenreduzierung um 75 %! Erhebliche Kosteneinsparungen wurden erzielt, während gleichzeitig die erforderliche Festigkeit, das Schutzniveau und die Funktionalität des Produkts gewährleistet wurden.

Das Wertversprechen von LS: Dieser Fall verdeutlicht die Kernvorteile von LS: Wir sind nicht nur Ihr zuverlässiger Fertigungspartner, sondern auch Ihr vertrauenswürdiger Berater für Fertigungsprozesse und Partner für Kostenoptimierung. Wir setzen unser Fachwissen aktiv ein, um die Konstruktion zu überprüfen (Design for Manufacturing, DFM) und effizientere sowie wirtschaftlichere Prozesswege zu finden (wie beispielsweise den Ersatz von CNC durch Blechbearbeitung in diesem Fall). Dadurch verschaffen wir unseren Kunden echte Wettbewerbsvorteile.

Mit LS gewinnen Sie nicht nur einen Lieferanten, sondern einen strategischen Partner, der sich mit professionellem Fertigungswissen dafür einsetzt, Ihre Kosten aktiv zu senken und Ihre Effizienz zu steigern. Wir freuen uns darauf, mit derselben Expertise auch für Ihr nächstes Projekt Mehrwert zu schaffen!

Abbildung 3: Kundenspezifische CNC-gefräste Teile, die von LS Manufacturing für Online-Dienstleistungen ausgestellt werden.

Häufig gestellte Fragen und Antworten zu Blechbearbeitung und Zerspanung

1. Ist Blechbearbeitung immer günstiger als CNC-Bearbeitung?

Nicht unbedingt. Blech ist in der Regel günstiger, wenn es dünnwandig (< 6 mm) und einfach aufgebaut ist und sich aufgrund der hohen Materialausnutzung und der schnellen Produktionsgeschwindigkeit stanzen/biegen lässt. CNC-gefräste Teile können jedoch wirtschaftlicher sein, wenn es um komplexe dreidimensionale Formen, dickere Materialien (> 10 mm) oder hochpräzise Aussparungen geht. Die endgültigen Kosten hängen von der Komplexität der Konstruktion, der Losgröße, der Materialstärke und den Toleranzanforderungen ab und müssen individuell bewertet werden.

2. Was versteht man unter „Blechbearbeitung“? Ist dieser Begriff problematisch?

„Blechbearbeitung“ ist ein gängiger Industriebegriff für Kaltumformverfahren wie Schneiden, Stanzen, Biegen und Schweißen von Blechen (üblicherweise 0,5–6 mm dick). Obwohl der Begriff „Bearbeitung“ im weiteren Sinne auch CNC-Bearbeitung umfasst, bezeichnet er im Speziellen die plastische Verformung von Blechen und unterscheidet sich damit grundlegend von der mechanischen Bearbeitung (Materialabtrag durch Schneiden). Auch wenn der Begriff nicht absolut präzise ist, ermöglicht er eine genaue Abgrenzung zu Gießen, Schmieden oder Zerspanen.

3. Wie wähle ich das richtige Material für mein Design aus?

Zunächst sollten die funktionalen Anforderungen geklärt werden: Für tragende Bauteile empfiehlt sich hochfester Stahl (z. B. SPCC), für Korrosionsbeständigkeit Edelstahl (304/316) oder Aluminium (5052) und für geringes Gewicht Aluminium (6061) oder eine Magnesiumlegierung. Zweitens ist der Prozess zu berücksichtigen: Komplexe Biegevorgänge erfordern duktile Werkstoffe (hartes Aluminium ist ungeeignet), und zum Schweißen ist niedriggekohlter Stahl/Edelstahl vorzuziehen. Abschließend sind Kosten und Umweltverträglichkeit abzuwägen: Für Standardbauteile empfiehlt sich kaltgewalzter Stahl, für Außenbauteile verzinkter Stahl. Dabei sollten Budget und Lebensdaueranforderungen in Einklang gebracht werden.

Zusammenfassung

Der Hauptunterschied zwischen Blechbearbeitung und CNC-Bearbeitung liegt in ihren Kernprozessen und Zielformen: Die Blechbearbeitung konzentriert sich auf Schneiden, Biegen, Stanzen, Verbinden und andere Bearbeitungsvorgänge von Blechen. Im Kern geht es darum, durch Umformung effizient dünnwandige, kasten- und schalenförmige Teile herzustellen. Die CNC-Bearbeitung (hauptsächlich Fräsen und Drehen ) hingegen nutzt rotierende Werkzeuge zum Schneiden und Abtragen von Vollmaterial (Metall, Kunststoff usw.) und eignet sich gut für die Fertigung dreidimensionaler Teile mit komplexen Formen, präzisen Merkmalen und hoher Maßgenauigkeit. Obwohl beide Verfahren oft kombiniert eingesetzt werden, ergänzen sie sich im Wesentlichen. Die Wahl hängt von den geometrischen Eigenschaften, der Materialstärke und den Produktionsanforderungen der benötigten Teile ab – Blechbearbeitung ist die bevorzugte Methode für dünnwandige Strukturen, während für komplexe, dreidimensionale Präzisionsteile die CNC-Bearbeitung zum Einsatz kommt.

Sind Sie sich noch unsicher, ob Ihre Teile aus Blech oder CNC-gefräst werden sollen? Überlegen Sie es sich nicht länger. Bei LS verfügen wir über modernste Anlagen und erfahrene Ingenieure für beide Verfahren. Laden Sie jetzt Ihre CAD-Datei hoch. Unsere Online-Plattform liefert Ihnen nicht nur sofort Angebote für die CNC-Bearbeitung , sondern unsere Ingenieure prüfen auch proaktiv die Möglichkeiten der Blechbearbeitung, um den wirtschaftlichsten und effizientesten Fertigungsweg für Sie zu finden!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .