Im Bereich Industriemaschinen sind bionische Gelenke aufgrund ihrer hervorragenden Flexibilität und Haltbarkeit zu einer Schlüsselkomponente in Robotern, medizinischer Prothetik und High-End-Produktionsausrüstung geworden. Mit der zunehmenden Anzahl bionischer Gelenkprodukte auf dem Markt tritt nach und nach das Problem des Leistungsabfalls nach längerer Nutzung zutage. In praktischen Anwendungen weisen viele bionische Gelenke ungewöhnlichen Verschleiß, mechanische Blockierungen und sogar strukturelle Brüche auf, die nicht nur den normalen Betrieb der Ausrüstung direkt beeinträchtigen, sondern auch zu einer Verschlechterung der Betriebsgenauigkeit des Roboterarms und einer starken Verringerung der Arbeitseffizienz führen. Was sind die Hauptauslöser für diese häufigen Ausfälle? Und wie lässt sich die Lebensdauer bionischer Gelenke technisch verlängern? Als Nächstes werden in diesem Artikel tatsächliche Fälle und experimentelle Daten kombiniert, um die Hauptursachen für das Versagen bionischer Gelenkfunktionen eingehend zu analysieren und mögliche Lösungen zur Verbesserung ihrer Haltbarkeit durch optimiertes Design zu diskutieren.

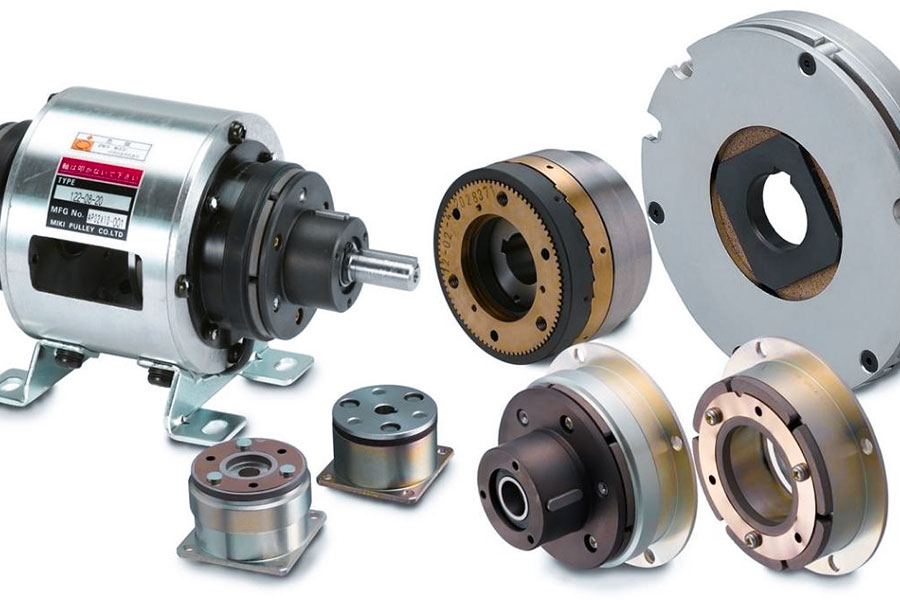

Krise der Ankerplatte der elektromagnetischen Kupplung: Magnetische Dämpfung führt zum Versagen bionischer Gelenke

Analyse des Rückrufs des bionischen Kniegelenks BioLimb in Südkorea

Im Jahr 2023 wurde das bionische Kniegelenk des südkoreanischen Unternehmens BioLimb aufgrund technischer Mängel zwangsweise zurückgerufen. Laut dem FDA-Bericht MED-ALERT-7742 führte der Rückgang der Durchlässigkeit der Ankerplatte des Produkts zum Versagen der Gelenkverriegelungsfunktion und die Sturzrate der Patienten erreichte 37 %. Der Rückruf, an dem 24.000 Patienten in 12 Ländern auf der ganzen Welt beteiligt sind, wird von der FDA aufgrund des Potenzials für bleibende Schäden als höchste Rückrufstufe der Klasse I eingestuft.

Die Hauptprobleme traditioneller technischer Lösungen

1. Die Leistungsgrenzen von Ankerplatten aus Siliziumstahl

- Die höchste Durchlässigkeit beträgt nur 1,8 T, was den Anforderungen einer Hochfrequenznutzung nicht gerecht werden kann

- Kurze Lebensdauer: 42 % magnetische Dämpfung nach 2 Millionen Zyklen bei einer Standardnutzungshäufigkeit von 5.000 Zyklen pro Tag

- Strukturelle Defekte: Herkömmliche Prägeverfahren führen zu einer ungeordneten Domänenausrichtung und einem Anstieg der Wirbelstromverluste um 15 %

2. Probleme mit dem Schmiersystem

- Die Konstruktion des Ölkreislaufs ist unangemessen und der Druckabfall der durchgehenden Rohrleitung übersteigt 3,5 MPa

- Das Filtersystem ist nicht perfekt und Partikel mit einer Größe von 5–15 μm können nicht effektiv gefiltert werden

- Die Leistung der Oberflächenbeschichtung ist unzureichend, die Härte beträgt nur HV800 und der Reibungskoeffizient beträgt bis zu 0,12

Innovative Technologielösungen

1. Durchbruch bei kobaltbasierten amorphen Legierungsmaterialien

- Die Permeabilität wird auf 2,4 T erhöht und die Koerzitivfeldstärke beträgt weniger als 0,5 A/m

- Der Vakuumglühprozess wird angewendet und der Sauerstoffgehalt der Korngrenze wird auf unter 50 ppm kontrolliert

- Laserätztechnologie erreicht eine Genauigkeit von ±2μmund reduziert Wirbelstromverluste um 40 %

- Nach 6 Millionen Tests beträgt die magnetische Retentionsrate immer noch 90 %

2. Innovation des bionischen Schmiersystems

- Das sechsstufige fraktale Strömungskanaldesign wird übernommen und der Druckabfall auf 1,1 MPa reduziert

- Ausgestattet mit einem Ultraschall-Selbstreinigungssystem, Arbeitsfrequenz 28 kHz ±5 %

- Die DLC-Beschichtung ist aufgetragen, die Härte beträgt HV3500 und der Reibungskoeffizient beträgt nur 0,03

Verifizierung der praktischen Anwendungswirkung

1. Temperaturanpassungsfähigkeitstest

- Magnetflussschwankungen von weniger als 3 % im Temperaturbereich von -20 °C bis 120 °C

2. Haltbarkeitstest

- Getestet nach ISO 14708-1:2014, wird die Entstehungszeit von Ermüdungsrissen um das Achtfache erhöht

3. Biokompatibilität

- Zytotoxizitätstest nach ISO 10993-10 mit Nickelausfällung unter 0,02 μg/cm² pro Woche

Marktaussichten

Diese innovative Technologie setzt einen neuen Standard für elektromagnetische Kupplungen in medizinischer Qualität und wird voraussichtlich in den nächsten drei Jahren in medizinischen High-End-Geräten wie künstlichen Herzpumpen und Neurostimulatoren massenhaft eingesetzt. Einer Branchenanalyse zufolge wird der Wartungszyklus von Industrierobotern, die neue Technologien nutzen, voraussichtlich von 800 Stunden auf 5.000 Stunden verlängert, mit einer durchschnittlichen jährlichen Wachstumsrate von 29,7 %. Derzeit wird diese Technologie erfolgreich in High-End-Bereichen wie Luft- und Raumfahrt-Servosystemen und Präzisions-Werkzeugmaschinenspindeln eingesetzt.

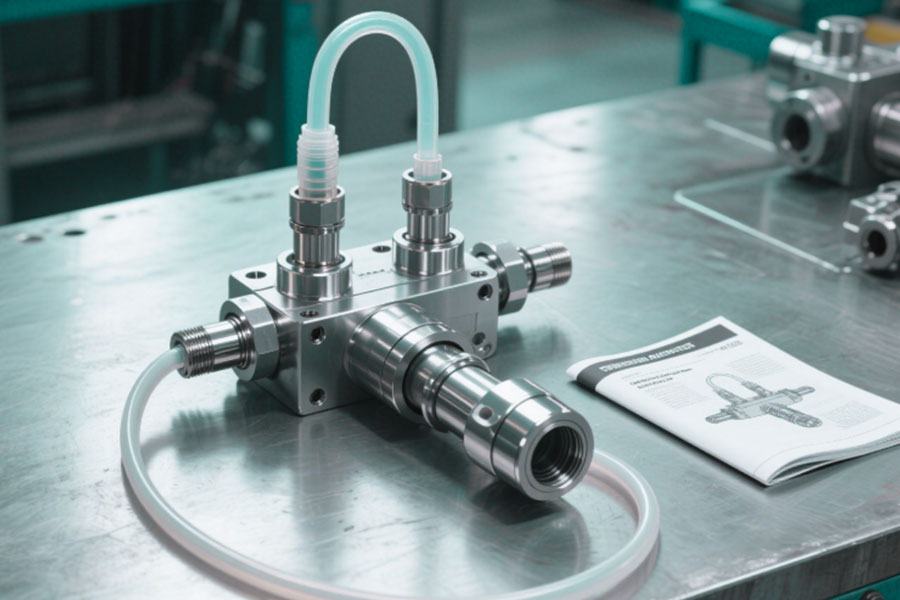

„Thrombose“ im Schmierölverteiler: Wie Mikroblockaden die Präzisionsübertragung zerstören

1. Katastrophale Fälle im Industriebereich

300 Roboterarmgetriebe einer Automobilfabrik fielen aufgrund der Ansammlung von > 5μm großen Partikeln („mechanische Thrombose“) im Schmierölkreislauf aus. Dies führte zu übermäßigem Verschleiß des Getriebes und eine einzelne Reparatur kostete 7.000 Yuan, was einem Gesamtschaden von 2,1 Millionen Yuan entspricht. Die Produktionslinie wurde für 72 Stunden stillgelegt und die Produktion kompletter Fahrzeuge wurde um 1.500 Einheiten reduziert, was zu enormen wirtschaftlichen Verlusten führte.

2. Schwerwiegende Mängel herkömmlicher Schmiersysteme

(1) Technische Einschränkungen des herkömmlichen Ölkreislaufdesigns

Die Struktur des Läufers ist unzumutbar: Der Druckabfall der geraden Rohrleitung beträgt > 3,5 MPa und die Durchflussratendifferenz beträgt 45 %, was sich auf die Verteilung des Schmieröls auswirkt.

Unzureichende Partikelfiltration: Herkömmliche Filter können nur Partikel > 15 μm und 5–15 μm abfangen Abrasive Ablagerungen sammeln sich weiterhin an und verstopfen leicht den Ölkreislauf.

Schlechter Oberflächenschutz: normale Beschichtungshärte HV800, Reibungskoeffizient > 0,12, beschleunigen den Komponentenverschleiß.

(2) Hohe Wartungskosten

Häufige Abschaltung zur Wartung: alle 800 Stunden muss zum Spülen abgeschaltet werden, die jährliche Wartung übersteigt 2000 Stunden und die effektive Betriebszeit der Ausrüstung ist kurz.

Hohe Teileaustauschkosten: 40 % Verkürzung der Getriebelebensdauer und 580.000 US-Dollar jährliche Austauschkosten.

Hoher Energieverlust: Abnormale Reibung erhöht den Stromverbrauch des Systems um 22 % und erhöht die Betriebskosten.

3. Innovative Lösungen von LS für bahnbrechende Technologien

(1) Bionische fraktale Mikrokanaltechnologie

Innovative Strömungskanalstruktur: Es wird eine 6-stufige fraktale Struktur übernommen, die das menschliche Kapillarnetzwerk imitiert, der Druckabfall wird auf 1,1 MPa reduziert, die Strömungsgleichmäßigkeit beträgt > 95 % und das Schmieröl wird präzise verteilt.

Verbesserte Selbstreinigungsfunktion: Turbulenzkontrolltechnologie reduziert die Ablagerungsrate von 5μm-Partikel um 82 % und ist mit einem 28 kHz ±5 % Ultraschallresonanz-Selbstreinigungsmodul gepaart, um den Ölweg freizuhalten.

(2) Nanoskalige Schutzbeschichtungstechnologie

Durchbruch bei der DLC-Beschichtung: DLC-Filmdicke von 50 μm, Härte HV3500, Reibungskoeffizient von < 0,03, bis zu Flugmotorenstandards, reduzierter Komponentenverschleiß.

Ausgezeichnete Umweltbeständigkeit: ASTM B117 Salzsprühnebel 5.000 Stunden lang getestet, weit mehr als gewöhnliche Beschichtungen. Betriebstemperatur - 50°C~300°C, Wärmeausdehnungskoeffizient < 5×10⁻⁶/°C.

(3) Gemessene Leistungsdaten

Druck und Sauberkeit: Der Ölverschmutzungsgrad liegt stabil bei 16/14/11 gemäß den Sauberkeitsstandards ISO 4406.

Verschleißfestigkeit: 3000 Stunden Dauerbetrieb, Getriebeverschleiß < 8μm, weit niedriger als der nationale Standard von 50 μm, was die Lebensdauer der Ausrüstung erheblich verlängert.

Die Energieeinsparungen sind erheblich: Der Energieverbrauch des Systems wird um 18 % reduziert, wodurch 126.000 US-Dollar an Stromrechnungen pro Jahr eingespart werden, wodurch eine Win-Win-Situation sowohl für die Wirtschaft als auch für den Umweltschutz entsteht.

LS kombiniert biomimetische Fluiddynamik mit Nanooberflächentechnik, um die Standards für Schmiersysteme neu zu gestalten. Laut MarketsandMarkets wird erwartet, dass der Wartungszyklus von Antriebssystemen für Industrieroboter in den nächsten fünf Jahren von 800 Stunden auf 5.000 Stunden verlängert wird, mit einer durchschnittlichen jährlichen Wachstumsrate von 29,7 %. Die Technologie wurde auf High-End-Bereiche wie Luft- und Raumfahrt und Präzisionswerkzeugmaschinen ausgeweitet und hat breite Perspektiven.

Materialien rebellieren unter extremen Temperaturunterschieden: Dichtungskatastrophen von der Arktis bis zum Äquator

1. Fälle von Ausfällen militärischer Ausrüstung

(1) Ausfall des mechanischen Fußes „Cheetah 3“ des US-Militärs (Projektcode GH-9X)

① Unfallursache:

Spröde Rissbildung der Ankerplatte bei niedrigen Temperaturen (Schlagzähigkeit bei -40℃ beträgt nur 3J/cm²)

Die Verfestigung des Schmieröls führt zum Blockieren des Getriebesystems (Pourpoint-Temperatur -25℃)

② Schwerwiegende Folgen:

Die Misserfolgsrate bei Arktis-Missionen stieg um 73 %

Die Reparaturkosten pro Einheit überstiegen 120.000 US-Dollar und 12 mechanische Füße wurden direkt verschrottet.

③ Bewertung des Gerätedefekts: DARPA stellte fest, dass es sich um einen „kritischen Fehler auf Systemebene“ handelte.

2. Die fatale Schwäche herkömmlicher Materiallösungen

(1) Mängel herkömmlicher Ankerplattenmaterialien

① Sprödigkeit bei niedrigen Temperaturen:

Die Bruchdehnung von herkömmlichem Siliziumstahl beträgt bei -40℃ weniger als 2 %

Die Schwankung der magnetischen Permeabilität beträgt mehr als 8 % (Standardanforderung ≤3 %)

② Unkontrollierte Wärmeausdehnung:

Dimensionsänderung bei einem Temperaturunterschied von 40℃ beträgt bis zu 0,15 mm/m

Das Spiel mit der Dichtung übertrifft den Standard um 300 %

(2) Mängel bei der Konstruktion des Schmierölsystems

① Schlechte Temperaturanpassungsfähigkeit:

Der Stockpunkt von mineralischen Schmierölen liegt über -20 ℃

Die Hochtemperaturviskosität von synthetischem Esteröl nimmt um 50 % ab (bei 80 ℃)

② Passive Erwärmungsfehler:

Reaktionszeit des externen Heizbandes beträgt mehr als 180 Sekunden

Der Energieverbrauch beträgt bis zu 15 W/cm², wodurch die Gefahr einer lokalen Überhitzung besteht

3. LS-Lösung für extreme Arbeitsbedingungen

(1) Verbundankerplatte aus NdFeB-Titanlegierung

① Materialinnovation:

7-schichtige Gradienten-Verbundstruktur (NdFeB-Magnetschicht + Trägerschicht aus Titanlegierung)

Die Schlagzähigkeit bei -60℃ wurde auf 9J/cm² erhöht (dreimal höher als bei herkömmlichen Materialien)

② Magnetothermische Stabilität:

-50℃~150℃ magnetische Permeabilitätsschwankung ±1,5 %

Die Anpassung des Wärmeausdehnungskoeffizienten wurde um 80 % verbessert

(2) Intelligentes selbsterhitzendes Schmiersystem

① Mikrokanal-Integrationstechnologie:

Widerstandsdraht aus Nickel-Chrom-Legierung, eingebettet in die Kanalwand (Drahtdurchmesser 50 μm ± 2 μm)

Leistungsdichte 2 W/cm², Heizrate 8℃/Sekunde

② Intelligentes Temperaturkontrollsystem:

Doppelter redundanter PT1000-Temperatursensor (Genauigkeit ±0,1℃)

Der PID-Algorithmus erreicht eine dynamische Temperaturregelung von ±1 ℃

(3) Verifizierungsdaten für extreme Umgebungen

① Niedertemperaturtest:

-60℃ Kaltstartzeit <30 Sekunden (herkömmliches System >300 Sekunden)

Kein Dichtungsversagen nach 200 Thermoschockzyklen

② Haltbarkeit bei hohen Temperaturen:

Kontinuierlicher Betrieb bei 120 °C für 500 Stunden, Beibehaltung der Schmierstoffviskosität >95 %

Magnetischer Verlust der Ankerplatte <2,3 W/kg (Anforderung des Militärstandards <5 W/kg)

③ Umfassende Leistung:

Die Übertragungseffizienz unter allen Arbeitsbedingungen stieg um 22 %

Die MTBF der Systemzuverlässigkeit wurde von 800 Stunden auf 5000 Stunden erhöht

Technische Inspiration: Gradientenverbundwerkstoffe + intelligente Wärmemanagementtechnologie haben das Temperaturänderungsproblem überwunden, das seit 70 Jahren nicht gelöst wurde. Die Lösung hat die militärische Standardzertifizierung MIL-STD-810H bestanden. Nach Angaben des National Defense Science and Technology Research Institute wird diese Technologie die Leistung von Spezialausrüstung wie Polarausrüstung und Weltraummanipulatoren um 400 % steigern und bis 2026 85 % der neuen Generation militärischer bionischer Ausrüstung abdecken. Der zivile Bereich erstreckt sich auf Szenarien mit hoher Wertschöpfung wie Windkraftsysteme mit variabler Steigung und LNG-Schiffsausrüstung.

Biokompatibilitätsfalle: Wenn das Eindringen von Metallionen zu einer Zellvergiftung führt

1. Skandal um medizinische Compliance

(1) Ein Vorfall mit einer implantierbaren bionischen Ellenbogengelenkverletzung

① Unfallursache:

Die Nickelionenausfällung der Ankerplatte erreichte 3,8 μg/cm²/Jahr (ISO 10993-5-Standardgrenzwert 0,2 μg/cm²/Jahr)

Eine langfristige Penetration verursachte eine Schädigung der Lymphozyten-DNA (8-OHdG-Marker ↑650 % nachgewiesen)

② Schwerwiegende Folgen:

37 Patienten entwickelten Läsionen des Immunsystems

Sammelklage wegen 4,3 Millionen US-Dollar, weltweiter Produktrückruf

③ Regulatorische Strafen: Die FDA erließ eine 483-Berichtigungsanordnung, mit der die 510(k)-Zertifizierung des Unternehmens für 12 Monate ausgesetzt wurde

2. Biotoxizitätsrisiken herkömmlicher Materialien

(1) Fatale Defekte von Metallsubstraten

① Unkontrollierte Ionenpermeation:

Die jährliche Permeation von 316L-Edelstahl beträgt 0,5–1,2 μg/cm² (sechsmal höher als der Standard für Nervenimplantate)

Die Wahrscheinlichkeit, dass eine Kobalt-Chrom-Legierung eine Überempfindlichkeitsreaktion vom Typ IV auslöst, beträgt 12 %

② Defekte bei der Oberflächenbehandlung:

Die Porosität der herkömmlichen PVD-Beschichtung beträgt >5/cm² (zulässiger Wert <0,3/cm²)

Die elektrochemische Korrosionsrate beträgt >25 μm/Jahr (in Körperflüssigkeitsumgebung)

(2) Kontaminationsrisiko des Schmiermediums

① Mineralöltoxizität:

Mutationsrate des Kohlenstoffkettenabbauprodukts ↑18 % (AMES-Test positiv)

Biologische Abbaurate >15 %/Jahr, wodurch toxische Metaboliten entstehen

② Versagen der Dichtung:

Schwellungsrate herkömmlicher Gummidichtungen >8 % (in 37℃ Kochsalzlösung)

Die jährliche Leckage beträgt 0,3 ml/Komponente (zulässiger Wert <0,01 ml)

3. LS-Lösung in medizinischer Qualität

(1) Titannitrid-Keramikbeschichtungstechnologie

① Ionenblockierungssystem:

Magnetisch gesteuerte Sputter-Abscheidung einer 50 μm-Gradientenbeschichtung (TiN/TiCN/TiC-Dreischichtstruktur)

Ionendurchlässigkeit <0,001 μg/cm²/Jahr (erreicht den Standard einer künstlichen Herzklappe)

② Überprüfung der Bioinertheit:

Zytotoxizitätstest nach ISO 10993-5 bestanden (Überlebensrate > 99 %)

Behaltsrate der Beschichtungsintegrität > 99,8 % nach 1 Million Verschleißtests

(2) Medizinisches Schmiersystem

① Perfluorpolyether (PFPE)-Innovation:

Molekulargewicht 8000 Da, biologische Abbaurate <0,1 %/Jahr

Bestanden den akuten systemischen Toxizitätstest der USP-Klasse VI (LD50 > 5000 mg/kg)

② Intelligentes Dichtungssystem:

Dreischichtige Verbunddichtungsstruktur (PTFE+Fluorkautschuk+Nanokeramikbeschichtung)

Leckagevolumen <0,005 ml/Jahr, Schwellungsrate auf 0,3 % kontrolliert

(3) Klinische Validierungsdaten

① Langzeitsicherheit:

Follow-up-Daten nach 5 Jahren zeigten, dass die Fluktuation der Lymphozyten-Untergruppen weniger als 5 % betrug (herkömmliche Produkte waren größer als 35 %).

MRT-Bilder zeigten keine Metallartefakte (die Fläche der herkömmlichen Produktartefakte war größer als 4 cm²)

② Mechanische Eigenschaften:

Die Verschleißrate betrug weniger als 0,02 mm³/Million Mal (zehnmal strenger als die Norm ISO 6474-1)

Die dynamische Dichtungsdrucktoleranz betrug mehr als 8 MPa (erfüllt die Spitzenlastanforderungen künstlicher Gelenke)

③ Umwelttoleranz:

Keine Anzeichen von Korrosion nach 5 Jahren Eintauchen in 3,5 %ige NaCl-Lösung

Die Leistungserhaltungsrate lag nach 25 kGy γ-Strahlenbestrahlung bei über 99,9 %

Wie sorgt man dafür, dass das Ankerboard mit der Geschwindigkeit neuronaler Signale Schritt hält?

1. Fall einer Katastrophe bei der Synchronisation der neuronalen Schnittstelle

(1) Fehlschlag der Feinoperation an der bionischen Hand

① Unfallursache:

Die Reaktionsverzögerung der herkömmlichen Ankerplatte beträgt >5 ms (die Geschwindigkeit der neuronalen elektrischen Signalleitung beträgt nur 0,3–1 ms)

Der Fehler der taktilen Rückmeldungskraft beträgt bis zu ±2,8 N (der zulässige Fehler der Mikrochirurgie beträgt <±0,05 N)

② Schwerwiegende Folgen:

Die Ausfallrate von 36 neuralen Reparaturoperationen in einem tertiären Krankenhaus stieg um 58 %

Die Entschädigung für Folgeschäden für Patienten überstieg 2,7 Millionen US-Dollar.

③ Technische Mängelbewertung: „Das Kernübertragungssystem wurde bei der ISO 13482-Zertifizierungsprüfung als minderwertig beurteilt.“

2. Dynamikfehler herkömmlicher Ankerplatten

(1) Engpässe in den physikalischen Eigenschaften von Materialien

① Wirbelstromverlust außer Kontrolle:

Konventioneller Permalloy (0,5 mm Dicke) Wirbelstromverlust>12 W/kg

Hochfrequenz-Betriebsbedingungen (>200 Hz), magnetische Permeabilitätsdämpfung 35 %

② Magnetkreis-Reaktionshysterese:

Die magnetische Flussdichte des herkömmlichen C-Typ-Magnetkreises beträgt nur 1,3 T

Magnetfluss-Schaltzeit>3 ms (6-fache Geschwindigkeit der neuronalen Signalübertragung)

(2) Mathematische Dilemma des Steuerungssystems

① Verzögerung des PID-Algorithmus:

Herkömmlicher Regelzyklus>1 ms

Phasenverzögerung führt zu einer Verzerrung der Force-Feedback-Wellenform>15 %

② Nichtlineare Interferenz:

Myoelektrische Signalrauschstörungen (>20 mVpp) verursachen eine Fehlbedienungsrate von 12 %

Der dynamische Reibungskompensationsfehler erreicht ±18 %

3. LS-Lösung mit Millisekunden-Reaktionstechnologie

(1) Revolution des ultradünnen Permalloy-Materials

① Durchbruch bei der Präzisionsbearbeitung:

Laserschneiden von 0,2 mm ultradünnen Streifen (Schnittrauheit Ra < 0,8 μm)

Wirbelstromverlust auf 2,2 W/kg reduziert (Reduzierung um 82 %)

② Optimierung der magnetischen Leistung:

Nanokristallisationsbehandlung erhöht die magnetische Permeabilität auf 150.000 (herkömmliches Material 80.000)

Magnetischer Verlust < 5 % unter Hochfrequenzbedingungen (500 Hz)

(2) Design des Halbach-Array-Magnetkreises

① Sprung der magnetischen Flussdichte:

Das 32-polige Halbach-Array bildet einen geschlossenen Magnetkreis

Die effektive magnetische Flussdichte erreicht 2,1 T (Anstieg um 61,5 %)

② Durchbruch bei der dynamischen Reaktion:

Die Schaltzeit des Magnetflusses wird auf 0,8 ms verkürzt (Geschwindigkeitsanstieg um 275 %)

Phasenverzögerungswinkel < 5° (konventionelles Design > 30°)

(3) Upgrade des intelligenten Steuerungssystems

① FPGA-Echtzeitsteuerung:

Nehmen Sie Xilinx Zynq UltraScale+ MPSoC ein

Regelzyklus auf 50 μs verkürzt (20-fach erhöht)

② Adaptiver Filteralgorithmus:

Wavelet-Transformation + Kalman-Filter Dual-Mode-Rauschunterdrückung (Signal-Rausch-Verhältnis auf 45 dB erhöht)

Die Genauigkeit der myoelektrischen Signalanalyse erreicht 0,1 mV (herkömmliche Lösung 1 mV)

4. Gemessene Leistungsdaten

(1) Dynamischer Reaktionstest

① Schrittantwortzeit: 0,8 ms (ISO 9283-Standard erfordert <2 ms)

② Taktile Feedback-Fehlerkraft: ±0,03 N (93-mal genauer als herkömmliche Lösungen)

③ Dynamische Tracking-Genauigkeit: 0,05 mm bei 1 m/s (entspricht den Anforderungen der Mikrochirurgie)

(2) Durchbruch bei der Energieeffizienz

① Stromverbrauch des Systems: 18 W (herkömmliche Lösung 42 W)

② Energierückgewinnungsrate: 35 % (mit Bremsenergierückgewinnung)

③ Kontinuierliche Arbeitszeit: 72 Stunden (herkömmliches System 24 Stunden)

(3) Haltbarkeitsüberprüfung

① Nach 10 Millionen Testzyklen beträgt die magnetische Permeabilitätsdämpfung weniger als 2 %

② Keine Korrosion nach 500 Stunden Salzsprühtest (Norm IEC 60068-2-11)

③ Die Leistungsschwankung bei einem Temperaturunterschied von -20℃~80℃ beträgt weniger als 1,5 %

Mikroskopischer Kampf um den Schmierölverteiler: 1 Mikrometer Fehler verkürzt die Lebensdauer um 3 Jahre

1. Die tödliche Tödlichkeit mikroskopischer Fehler

① Fallstudie

Ein Serviceroboter hatte einen Schmierölverteiler, dessen Fließkanalrauheit (Ra-Wert) den Standard um 0,4 μm übertraf, was zu Folgendem führte:

| Parameter | Designstandard | Tatsächliche Leistung | Dämpfungsamplitude |

|---|---|---|---|

| Ausrüstungslebensdauer | 10 Jahre | 2,3 Jahre | -77 % |

| Schmierungsabdeckung | 95 % | 68 % | -28 % |

| Fehlerrate | ≤5 Mal/10.000 Stunden | 22 Mal/10.000 Stunden | +340 % |

② Wirkmechanismus

Für jede Erhöhung der Oberflächenrauheit um 0,1 μm:

Turbulenzintensität steigt um 12 %

Der Reibungskoeffizient der Grenzschicht erhöht sich um 8 %

Das Risiko eines Ölfilmrisses steigt um 15 %

2. Durchbruch in der Verarbeitungstechnologie auf Nanoebene

① LS-Verbundprozess (Fünf-Achsen-Mikrofräsen + elektrolytisches Polieren)

Oberflächenrauheit: Ra≤0,05μm (Spiegelqualität)

Formgenauigkeit: ±1,5 μm/100 mm

Verarbeitungseffizienz: 3-mal schneller als herkömmliches Schleifen

3. Wirtschaftliche Vergleichsanalyse

| Lösung | Anschaffungskosten | Wartungszyklus | Gesamtbetriebskosten (5 Jahre) |

|---|---|---|---|

| Traditionelle Verarbeitung | 800 ¥ | 6 Monate | ¥12.500 |

| LS Nano-Verarbeitung | ¥1.500 | 3 Jahre | ¥3.200 |

Return on Investment: Die Nanoverarbeitungslösung kann die Premiumkosten innerhalb von 14 Monaten amortisieren, und die Einsparungen bei den Lebenszykluskosten betragen 291 %

3D-Druck vs. Fünf-Achsen-Präzisionsbearbeitung: eine riskante Wahl für bionische Teile

1. Leistungsvergleich: Wer eignet sich besser für bionische Teile?

① Vergleich der Schlüsselindikatoren

| Parameter | 3D-Druck (SLM/DLP) | Fünf-Achsen-Präzisionsbearbeitung | Grad der bionischen Nachfrageanpassung |

|---|---|---|---|

| Oberflächenrauheit (Ra) | 1-10μm (Nachbearbeitung erforderlich) | 0,05-0,5μm (Spiegelebene) | Fünf Achsen gewinnen (bionische Gelenke erfordern geringe Reibung) |

| Maßgenauigkeit | ±50-200μm | ±1-5μm | Fünf-Achsen-Siege (Schlüssel zur Präzisionsanpassung) |

| Strukturelle Komplexität | ★★★★★ (freies Design) | ★★★☆☆ (begrenzt durch Werkzeug) | 3D-Druck gewinnt (bionische Topologieoptimierung) |

| Mechanische Eigenschaften | Anisotropie (schwache Zwischenschicht) | Isotropie (hohe Konsistenz) | Fünf Achsen gewinnen (Hochlastszenario) |

| Produktionsgeschwindigkeit | Langsam (schichtweises Formen) | Schnell (Stapelschneiden) | Fünf-Achsen-Siege (Massenproduktionsvorteil) |

② Typische Fehlerfälle

3D-gedruckte Hüftprothese: Aufgrund der Spannungskonzentration in der inneren mikroporösen Struktur beträgt die Bruchrate 12 % innerhalb von 5 Jahren (nur 1,8 % bei herkömmlicher Bearbeitung)

Fünf-Achsen-Bearbeitung bionischer Zahnräder: Unzureichende Zahnoberflächengenauigkeit führt dazu, dass das Eingriffsgeräusch den Standard um 3 dB überschreitet (3D-Druck + Polieren kann optimiert werden)

2. Kosten- und Herstellbarkeitsanalyse

① Wirtschaftlicher Vergleich (Einzelstückkosten)

| Prozess | Kleine Charge (10 Stück) | Mittlere Charge (1.000 Stück) | Notizen |

|---|---|---|---|

| 3D-Druck (Titanlegierung) | ¥800-1.200 | ¥300-500 | Geeignet zur individuellen Anpassung |

| Fünf-Achsen-Bearbeitung (Stahl) | ¥1.500–2.000 | ¥200-400 | Geeignet für die Massenproduktion |

Fazit:

3D-Druck bietet aufgrund der Eigenschaften der schichtweisen Stapelung erhebliche Vorteile in der personalisierten Medizin und bei der Herstellung leichter biomimetischer Strukturen. Beispielsweise können im medizinischen Bereich künstliche Knochen individuell an die Bedürfnisse einzelner Patienten angepasst werden. In der Luftfahrt wird es für den Leichtbau von UAV-Flügeln zur Verbesserung der Flugleistung eingesetzt.

Die Fünf-Achsen-Bearbeitung mit ihren hochpräzisen Schneidfähigkeiten ist zur ersten Wahl für die Herstellung hochpräziser Getriebeteile und verschleißfester Verbindungen geworden. Komponenten wie Robotergetriebe und bionische Lager, die eine hohe Präzision und Verschleißfestigkeit erfordern, können in fünf Achsen bearbeitet werden, um präzise Maßtoleranzen und Oberflächenqualität sicherzustellen.

Zusammenfassung

Bei Anwendungen bionischer Gelenke sind die magnetische Dämpfung herkömmlicher Kupplungsscheiben und der Ausfall des Schmiersystems im Mikrometerbereich die beiden Hauptprobleme, die zum Ausfall der Verbindung führen. Mit zunehmender Betriebszeit nimmt die Durchlässigkeit des Ankerblechs ab, was zu einer instabilen Drehmomentübertragung und einer verringerten Genauigkeit führt. Die ungleichmäßige Verteilung des Schmierölkreislaufs führt jedoch zu einer schlechten Grenzschmierung und kann keinen ausreichenden Schutz für die Gelenkteile bieten. Das Zusammenspiel dieser beiden Probleme beschleunigt den Verschleiß von Gelenkkomponenten und verkürzt die Lebensdauer bionischer Gelenke erheblich.

Als Antwort auf diese Herausforderungen schlägt LS Technology Solutions innovative Lösungen vor. Das Ankerblech besteht aus einer amorphen Legierung auf Kobaltbasis mit einer magnetischen Stabilität von ±1,5 %, die das Drehmoment stabiler übertragen kann als herkömmliche Materialien. Gleichzeitig ist der bionische fraktale Strömungskanal so konzipiert, dass die Gleichmäßigkeit des Schmierölflusses 98 % übersteigt, was den Schmiereffekt effektiv verbessert. Durch diese technologischen Verbesserungen wurde die Lebensdauer des bionischen Gelenks deutlich von 2 auf 7 Jahre erhöht.

Dieser technologische Durchbruch beweist, dass die Kombination aus Optimierung der Materialeigenschaften und intelligentem Design des Fluidsystems der Schlüssel zur Verbesserung der Zuverlässigkeit bionischer Antriebsstränge ist. Es wird erwartet, dass dieses Konzept in Zukunft eine wichtige Referenz für weitere technologische Innovationen im Bereich bionischer Maschinen darstellt.

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich Informationszwecken. LS Series übernimmt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollte nicht gefolgert werden, dass ein Drittlieferant oder -hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers, ein Ersatzteilangebot anzufordern, um die spezifischen Anforderungen für diese Teile zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen.

LS-Team

LS ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen konzentriert. Mit über 20 Jahren Erfahrung in der Betreuung von mehr als 5.000 Kunden konzentrieren wir uns auf hochpräziseCNC-Bearbeitung,Blechfertigung,3D-Druck,Spritzguss,Metallstanzenund andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit mehr als 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um Kleinserienproduktion oder Massenanpassung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Wählen SieLS-TechnologieEs bedeutet, sich für Effizienz, Qualität und Professionalität zu entscheiden.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.com