Rapid Prototyping erfordert eine sorgfältige Planung, um Kosten- und Zeitprobleme zu vermeiden. Designer und Zulieferer sehen sich hingegen mit Designproblemen, unübersichtlichen Lieferantenpreisen und Lieferverzögerungen konfrontiert, was die Projektdurchführung erschwert. Um erfolgreiche Produkte zu erhalten, ist es daher unerlässlich, diese Probleme zu minimieren.

Die Ursache hierfür liegt im Fehlen eines Designleitfadens und eines Lieferantenbewertungsprozesses. Erfahrungsbasierte Angebote können, sofern sie keine Fertigungsanalyse und Kostenoptimierung berücksichtigen, zu einer suboptimalen Lösung führen. In diesem Dokument werden ein Designleitfaden und ein wissenschaftlicher Ansatz für Angebote vorgestellt, um Verbesserungen zu erzielen.

Rapid Prototyping Design: Vollständiger Spickzettel

| Abschnitt | Schwerpunkt | Kernprinzipien und -maßnahmen |

| Design | Design für die Fertigung | Geometrie optimieren. Wandstärke standardisieren. Material auslegen. Toleranzen optimieren. Entformungsschrägen hinzufügen. |

| Verfahren | Technologieauswahl | DFM für grobe Funktionen. SLA für feine Details. SLS für komplexe Teile. CNC für höchste Präzision. |

| Zitat | Wie man Kosten und Zeitrahmen kontrolliert | Stellen Sie vollständige 3D-Dateien bereit, in denen alle Anforderungen aufgeführt sind. Fordern Sie detaillierte Angebote an. Vergleichen Sie mehrere Anbieter. Erläutern Sie den Zeitplan und mögliche Änderungen. |

| Partner | Faktoren für Partner in Projekten | Technischen Support prüfen. Qualitätssysteme analysieren. Kommunikation überprüfen. IP-Terminologie festlegen. Strategie für die Nachbearbeitungsanforderungen entwickeln. |

Schnelles Prototyping erfordert einen strukturierten Prozess. Berücksichtigt man die Prinzipien der fertigungsgerechten Konstruktion, wählt die geeignete Prototyping-Technik und befolgt ein systematisches Verfahren zur Einholung und Prüfung von Angeboten, lassen sich Kosten und Zeitaufwand für das Prototyping minimieren. Dadurch wird die Prototyping-Phase planbar, und das Endprodukt erreicht zwangsläufig die nächste Entwicklungsstufe.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Was die Entwicklung von Rapid Prototyping-Systemen angeht, sind wir vom Team bei LS Manufacturing definitiv führend und arbeiten nicht im Labor. Die Fertigung von Bauteilen mit solch hochfesten Legierungen und Geometrien findet täglich in der Praxis statt. Nehmen Sie jeden einzelnen Tipp hier ernst – jeder einzelne ist direkt aus dieser Erfahrung entstanden, um sicherzustellen, dass alle Informationen sofort anwendbar sind.

Unsere Expertise basiert auf der Fertigung von über 50.000 präzise CNC-gefrästen Teilen für anspruchsvolle Branchen. Gerade in der Prototypenentwicklung, beispielsweise in der Luft- und Raumfahrtindustrie oder bei der Entwicklung von Implantaten, kann ein einziger Fehler lebensbedrohlich sein. Dank unserer langjährigen Erfahrung mit Qualitätsstandards wie ISO 13485 für Medizinprodukte und IATF 16949 streben wir bei unseren Verbesserungsvorschlägen stets nach höchster Zuverlässigkeit und Präzision.

Dieses Vertrauen beruht darauf, dass die Ressource auf über einem Jahrzehnt Erfahrung aus Kriegsgebieten basiert. Es handelt sich nicht um theoretisches Wissen, das bei der Prototypenentwicklung oder anderen Prozessen hilft, sondern um eine Technologie, die unter realen Bedingungen wie Kühlschmierstoffen und Metallspänen entwickelt wird und sich in der Praxis bewähren muss. Unser Ziel ist es daher, Ihnen den Weg zu erfolgreichen Prototypen zu ersparen und Sie direkt zum Erfolg zu führen – ein Weg, den auch unsere erfahrensten Kunden nutzen.

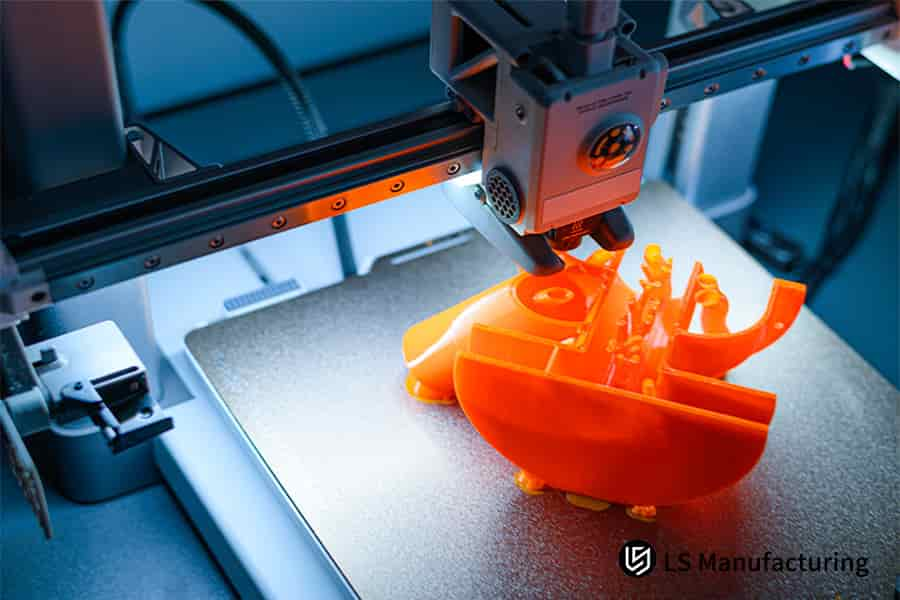

Abbildung 1: Kostengünstiger Leitfaden für kundenspezifische CNC-Prototypenerstellung und -Produktion von LS Manufacturing

Wie erhält man durch Designoptimierung das präziseste Angebot für Rapid Prototyping?

Ein klares Verständnis der Kostentreiber in der Designphase ermöglicht die Festlegung eines transparenten und wettbewerbsfähigen Preises. Letztendlich ist die einzig korrekte Preisgestaltung diejenige, die sich aus der Kombination von intelligenter Ingenieurskunst und effizienter Produktion ergibt.

- Material- und Prozessauswahl: Der Schlüssel zu einem angemessenen Angebot für Rapid Prototyping liegt in der Materialauswahl, die sich nach der Funktionalität des Bauteils richtet. Jedes Verfahren, ob SLA oder CNC-Bearbeitung , ist mit unterschiedlichen Kosten verbunden. Unser Ingenieurteam berät Sie gerne.

- Geometrie vereinfachen für bessere Fertigung: Komplexe Geometrien wie tiefe Hohlräume, dünne Wände und/oder winzige Innenstrukturen führen zu langsameren Bearbeitungsprozessen und höherem Materialverlust. Durch die Vereinfachung der Geometrie zur Erleichterung der Fertigung lässt sich daher definitionsgemäß eine präzise Preisgestaltung erzielen.

- Intelligente Toleranzen und Oberflächenbearbeitung: Werden hohe Toleranzwerte und Oberflächengüten für nicht-funktionale Flächen gefordert , können die Produktionskosten exponentiell steigen. Ihr Design wird geprüft, um sicherzustellen, dass es nur dort Präzision vorschreibt, wo sie erforderlich ist. So bleiben Sie schlank und effizient.

- Professionelle DFM-Analyse: Der direkteste Weg zu einer präzisen Preiskalkulation ist eine formale Prüfung der Fertigungsgerechtigkeit (Design for Manufacturability, DFM) . LS Manufacturing bietet diese kostenlose Prüfung an. Unsere Experten analysieren die dreidimensionalen Produktdateien und schlagen vor Produktionsbeginn kostensenkende Optimierungen vor.

Das heißt, Optimales, proaktives Design ermöglicht Ihnen die schnelle Erstellung eines Prototyping-Angebots für Ihre Designoptimierung . Das heißt, volle Kostenkontrolle und Transparenz erreichen wir, indem wir Experten wie uns von Anfang an einbinden – von der Materialentwicklung über die Vereinfachung von Designs bis hin zur Festlegung realistischer Anforderungen. So stellen wir sicher, dass Ihr Design von Beginn an im Zeitplan bleibt.

Welche technischen Kernpunkte sollte ein vollständiger Leitfaden für Rapid Prototyping enthalten?

Ein Leitfaden für die Entwicklung von Prototypen ist im Wesentlichen eine Art Wegweiser, der die Umsetzung eines Konzepts in ein fertigungsgerechtes Bauteil beschreibt. Er fungiert als Bindeglied zwischen computergestütztem Design und der realen Welt und enthält technische Spezifikationen sowie Empfehlungen für bewährte Anwendungsmethoden.

| Kategorie | Wichtige Überlegungen |

| Materialauswahl | Identifizieren Sie die Materialeigenschaften wie Festigkeit, Hitzebeständigkeit und Flexibilität und setzen Sie diese in Bezug zum Zweck des Prototyps und den vorgeschlagenen Produktionsmethoden. |

| Geometrisches Design | Die Anforderungen an gleichmäßige Wandstärke, Entformungswinkel und geometrische Formen müssen erfüllt sein. |

| Toleranzen und Oberflächen | Funktionale Toleranzen sollten nur für wesentliche Abmessungen verwendet und die erforderlichen Oberflächenbeschaffenheiten spezifiziert werden. |

| Dateivorbereitung | Für die Angebotserstellung müssen 3D-Dateien sauber und geschlossen sowie ausgerichtet und in der richtigen Größe vorliegen. |

Zusammenfassend lässt sich sagen, dass ein effizienter Leitfaden für schnelles Prototyping die vorangegangenen, eng miteinander verknüpften technischen Spezifikationen berücksichtigen muss. Die Anwendung dieser bewährten Verfahren versetzt das Designteam in die Lage, sich die notwendigen Kompetenzen anzueignen, um kostspielige Änderungen zu vermeiden, den Iterationszyklus zu beschleunigen und die Erfolgswahrscheinlichkeit des ersten Prototyps zu erhöhen.

Wie lassen sich die Kosten für Rapid Prototyping optimieren und gleichzeitig die Qualität sicherstellen?

Beim kostengünstigen Rapid Prototyping geht es darum, das Ziel durch effektives Engineering zu erreichen und nicht etwa darum, Kompromisse einzugehen oder die Kosten zu senken; vielmehr geht es um Kostenoptimierung und eine abgestimmte Qualitätssicherung, bei der jeder ausgegebene Cent einen konkreten Beitrag zur Erreichung der Ziele im Prototypendesign und -test leisten soll.

Strategische Material- und Prozessauswahl

Der erste Faktor, der zur Kostenoptimierung beiträgt, sind die verwendeten Materialien und Prozesse. Unsere Ingenieure können Ihnen außerdem sagen, ob ein ausgewogenes Verhältnis Ihrer Kosten erforderlich ist, um festzustellen, ob Sie das am besten geeignete Material verwenden oder eine kostengünstigere Alternative, die Ihre Qualitätsanforderungen in Produktionsprozessen wie dem Urethanguss erfüllt.

Implementierung von Design for Manufacturability (DFM)

Die wirkungsvollste Kostenoptimierung im Design ist die Vereinfachung der Geometrie. Dies umfasst die Eliminierung redundanter komplexer Merkmale, die Reduzierung der Varianten komplexer Merkmale und die Verringerung der Anzahl von Bohrungen. Solche oben beschriebenen kleinen Änderungen senken die Kosten direkt und verbessern in vielen Fällen die Zuverlässigkeit der Bauteile.

Intelligente Toleranzen und Oberflächenbearbeitungen anwenden

Eine Beschreibung des Rapid-Prototyping-Designs hinsichtlich der Kosten muss durch die Designbefähigung erfolgen. Dabei werden die Spezifikation der Detailtoleranzen und der Oberflächenbeschaffenheit präzise und übersichtlich nur in den wichtigsten, d. h. den funktionsrelevanten Bereichen angegeben. Ein zielgerichteter Ansatz ist eine entscheidende Designverbesserung zur Einhaltung des Budgets.

Iteratives und modulares Design

Die Verwendung einer modularen Entwurfsmethode kann bei Projekten mit wenigen Entwurfszyklen zur Kostenoptimierung im Forschungskontext beitragen. Das Konzept, eine Komponentenfamilie auf Basis einer Basiskomponente zu entwerfen, ermöglicht die Verwendung ähnlicher Lösungen und Materialien und senkt so die Kosten beim Prototypenbau erheblich.

Letztendlich geht es bei der Kostenoptimierung im Rapid Prototyping um weit mehr als nur um Zusammenarbeit. Es gilt, die Realitäten von Leistung und Produktion durch Erkenntnisse aus Designverbesserungen zu integrieren. Kostenoptimierung zur Verbesserung Ihres Geschäftsergebnisses wird durch die Implementierung wichtiger Materialauswahl, Fertigungstauglichkeit, Methoden und Spezifikationen erreicht.

Abbildung 2: Auswahl von Lieferanten für schnelle CNC-Bearbeitungsdienstleistungen durch LS Manufacturing

Wie können maßgeschneiderte Rapid-Prototyping-Dienstleistungen spezifische Bedürfnisse erfüllen?

Beispielsweise kann es hinsichtlich Materialien, Umgebungsbedingungen und Geometrie spezialisiert sein. Bei Projekten dieser Art ist es in den meisten Fällen nicht praktikabel, auf individuelle Lösungen zurückzugreifen. Dieser Service bietet eine hervorragende Möglichkeit zur schnellen, kundenspezifischen Prototypenerstellung, wenn bereits Lösungen für solche speziellen Anforderungen existieren.

Handhabungseigenschaften von Materialien

Die Beauftragung eines kundenspezifischen Rapid-Prototyping-Anbieters, der auch anspruchsvolle Materialhandhabungsaufgaben übernimmt, erweist sich als besonders effektiv. Zu den zu verarbeitenden Materialien zählen beispielsweise Hochtemperaturlegierungen, Biopolymere oder auch bestimmte Verbundwerkstoffe. Der Schlüssel zum Erfolg liegt in fundierten Materialkenntnissen, kombiniert mit optimierten Bearbeitungseinstellungen, die auf die jeweiligen Anforderungen zugeschnitten sind.

Komplexe Geometrien oder Baugruppen

In Fällen, in denen die Konstruktion eine komplexe Geometrie aufweist, beispielsweise wenn ein Durchgang durch einen Innenraum oder die Montage mehrerer Teile erforderlich ist, kann und muss eine kundenspezifische oder personalisierte Lösung implementiert werden, um die Anforderungen an das Endprodukt in Bezug auf Form, Funktion oder Passung zu gewährleisten.

Es muss strenge Zertifizierungs- und Teststandards bestehen.

Die für die abschließenden Tests in Branchen wie der Luftfahrt, der Automobilindustrie und der Medizintechnik eingesetzten Prototypen müssen den branchenspezifischen Konformitätsstandards entsprechen. Sie müssen geeignete , individuelle Lösungen gewährleisten, damit der Prototyp die im Dokument festgelegten Kriterien für die Konformität erfüllt.

Integration von Sekundärbearbeitungen und Oberflächenbehandlungen

Spezielle Anforderungen werden häufig außerhalb der primären Fertigung erfüllt. Die Lösung sollte sich problemlos in notwendige Sekundärprozesse wie spezielle Oberflächenveredelungen , Wärmebehandlung oder Verklebung integrieren lassen, um eine insgesamt gute, kundenspezifische Rapid-Prototyping-Lösung zu schaffen, deren Endziel die Herstellung eines montierten Moduls ist, das den Anforderungen der vorgesehenen Umgebung entspricht.

Mit anderen Worten: Eine erfolgreiche Partnerschaft im Bereich des kundenspezifischen Rapid Prototyping ist weit mehr als nur die Fertigung von Einzelteilen. Denn es handelt sich um eine Form der Zusammenarbeit, die das Verständnis spezifischer Projektziele sowie die Entwicklung individueller Lösungen erfordert, um einzigartige technische Herausforderungen zu meistern. So wird sichergestellt, dass der finale Prototyp mehr als nur ein Modell ist – er ist eine Lösung, die sich anhand Ihrer anspruchsvollsten Anforderungen bewährt hat.

Welche Schlüsselkompetenzen sollten bei der Auswahl eines Anbieters für Rapid Prototyping berücksichtigt werden?

Um den richtigen Partner zu finden, ist die Auswahl des Anbieters für Rapid Prototyping ein wichtiger und entscheidender Schritt, der erhebliche Auswirkungen auf verschiedene Aspekte wie Kosten, Erfolg und Zeit haben kann. Eine umfassende Leistungsbewertung muss daher weit mehr beinhalten als nur den vom Anbieter angebotenen Preis.

| Dimension | Wichtige Überlegungen |

| Technik & Ausrüstung | Prüfen Sie Qualität, Präzision, Materialeigenschaften und DFM. Entspricht das Ihren Designanforderungen? |

| Prozess & Qualität | Beachten Sie Dokumente zu Qualitätssystemen, -prozessen oder -verfahren, wie beispielsweise den branchenspezifischen Qualitätsstandard . |

| Fachkompetenz und Kommunikation | Analysieren Sie die Art des ingenieurtechnischen Fachwissens und die Art der Kommunikation, die für die Zusammenarbeit bei der Lösung des Problems erforderlich sind . |

| Zuverlässigkeit und Skalierbarkeit | Überprüfen Sie die Historie auf Probleme mit pünktlicher Lieferung, Schwankungen der Mengen oder Projektmanagement-/IP-Prozessen. |

Eine effiziente Lieferantenauswahl erfordert die Kombination von objektiver und subjektiver Bewertung. Letztendlich sind diejenigen Lieferanten die beste Lösung für Ihre Anforderungen im Hinblick auf Projekterfolg und eine kooperative Arbeitsweise, wenn Sie eine Lieferantenauswahl für Rapid Prototyping durchführen.

Abbildung 3: Desktop-CNC-Prototyping mit digitaler Konstruktion und Fertigung durch LS Manufacturing

Was sind die wichtigsten Punkte der Qualitätskontrolle im Rapid-Prototyping-Fertigungsprozess?

Der Qualitätskontrollprozess für Rapid Prototyping muss exzellent, proaktiv und mehrstufig sein. Dabei wird die gesamte Rapid-Prototyping- Produktion in der Zuverlässigkeitsphase auf ein verifiziertes System umgestellt, um sicherzustellen, dass die Rapid Prototypen die Zuverlässigkeitsanforderungen erfüllen.

- Materialqualifizierung und Rückverfolgbarkeit: Die Grundlage für die Gewährleistung der Zuverlässigkeit bildet die Überprüfung der Integrität aller eingehenden Rohstoffe. Eine strenge Qualitätskontrolle umfasst Materialzertifizierungsprüfungen, Chargenverfolgung und Überwachung der Lagerbedingungen, um zu verhindern, dass Fehler in den Fertigungsprozess gelangen.

- Prozessüberwachung und -verifizierung: Die Bedeutung der Prozessüberwachung in der Rapid-Prototyping-Fertigung kann nicht genug betont werden. Dies umfasst die Überprüfung von Parametern, Werkzeugverschleiß und Maßen. Durch den Einsatz eines Systems wie SPC (Statistische Prozesskontrolle) können Abweichungen frühzeitig erkannt und korrigiert werden.

- Umfassende Nachbearbeitung und Endprüfung: Der gesamte Qualitätskontrollprozess beinhaltet grundsätzlich die Überprüfung auch nach der Fertigung des Bauteils. Die Validierung der Sekundärprozesse umfasst in der Regel Aktivitäten wie Wärmebehandlung und Oberflächenveredelung. Moderne Koordinatenmessgeräte (KMG), Oberflächenprüfgeräte und Funktionslehren werden in der Endprüfung eingesetzt, um anhand jedes festgelegten Kriteriums die Einhaltung der Anforderungen zu bestätigen.

- Dokumentation und Feedback zur Verbesserung: Ein robuster Fertigungsprozess beinhaltet die sorgfältige Dokumentation jedes einzelnen Auftrags. Dies gewährleistet die Rückverfolgbarkeit und liefert wichtiges Feedback zur Optimierung der Prozesse nachfolgender Aufträge. So wird die Zuverlässigkeitssicherung in einem geschlossenen Kreislauf gewährleistet und die Produktionshistorie in nachhaltige Verbesserungen umgesetzt.

Schließlich muss in jedem Schritt dieses Rapid-Prototyping-Verfahrens eine Qualitätskontrolle etabliert werden. Diese muss jeden Schritt des Fertigungsprozesses umfassen, vom Wareneingang bis zum Warenausgang, und im Rahmen eines Kontroll- und Verifizierungsprogramms erfolgen, das den Schwerpunkt auf Zuverlässigkeit legt.

Wie beeinflussen Toleranzvorgaben im Rapid Prototyping die Fertigungskosten und die Qualität?

Die Toleranzplanung ist ein Schlüsselelement der intelligenten Präzisionstechnik , deren Ziel es ist, die bestehende Diskrepanz zwischen Planung und Realität zu überbrücken. Ein sehr effizientes Instrument zur Toleranzsteuerung beim Rapid Prototyping ist die Anwendung geeigneter Toleranztypen, die zu einem ausgewogenen Verhältnis zwischen Qualität und Kostenkontrolle beitragen.

- Der direkte Zusammenhang zwischen Toleranz und Bearbeitungsaufwand: Schnellere Prototypenfertigung erfordert niedrigere Bearbeitungsgeschwindigkeiten, Spezialwerkzeuge und mehrstufige Bearbeitung. Dieser Effekt verstärkt sich exponentiell mit steigender Produktionsmenge und jeder weiteren Genauigkeitsstelle, was sich direkt auf die Kostenkontrolle auswirkt.

- Komplexität der Prüfung und Kosten der Qualitätssicherung: Mit sinkenden Toleranzen steigt der Präzisionsaufwand für die Verifizierung. Die Einhaltung einer Spezifikation von ±0,025 mm anstelle von ±0,1 mm kann den Einsatz moderner Koordinatenmessgeräte und deutlich mehr Prüfzeit erfordern, was die Kosten für die Qualitätskontrolle erheblich erhöht.

- Funktionale Passung durch Toleranzanalyse: Präzisionskonstruktion konzentriert sich auf das Wesentliche – Kontaktflächen, Ausrichtungselemente oder Bewegungsabläufe. Enge Toleranzen werden daher nur in diesen Bereichen festgelegt, während die Toleranzen für das Gesamtsystem zur Erzielung der Funktionalität gelockert werden. Dieser strategische Ansatz ist ein Kennzeichen effizienter Präzisionstechnik.

- Grenzen der Materialbearbeitung zur Erreichung von Toleranzen: Nicht alle Materialien und Prozesse ermöglichen die Einhaltung derselben Toleranz. Eine Erhöhung der Toleranzen über die Möglichkeiten Ihres Prozesses hinaus führt zu Ausschuss, Nacharbeit und unkontrollierbaren Kosten. Die Toleranzvorgaben im Rahmen eines DFM-Prozesses können die Leistungsfähigkeit Ihres Präzisionsbearbeitungsprozesses überschreiten.

Zusammenfassend lässt sich sagen, dass es bei der Beherrschung der Toleranzplanung darum geht, die richtige Präzision aus dem richtigen Grund anzuwenden. Denn korrekt berücksichtigte Toleranzen beim Rapid Prototyping , die eine bestimmte Genauigkeit abhängig von Funktion, Methode und Typ vorschreiben, können sowohl hinsichtlich der Kosten als auch der Endqualität äußerst effektiv sein.

Wie wählt man das geeignete Material für Rapid Prototyping basierend auf dem Anwendungsszenario aus?

Dies ist eine der effektiven Strategien und sollte bei der Materialauswahl für das Rapid Prototyping berücksichtigt werden. Der Prozess erfordert eine eingehende Analyse der Anwendungsszenarien und ein klares Verständnis der spezifischen Leistungsanforderungen, die das Bauteil in der Praxis erfüllen muss.

Bewertung der mechanischen und funktionalen Spezifikationen

Der erste Schritt bei der Materialauswahl besteht darin, die wichtigsten Leistungsanforderungen wie Zugfestigkeit, Schlagfestigkeit oder Flexibilität zu definieren. Bei einem Prototyp einer Traghalterung könnte beispielsweise eine hohe Festigkeit von Nylon erforderlich sein, während für eine flexible Dichtung Gummikunststoffe benötigt würden.

Überlegungen zur Umsetzung in der Praxis

Die realen Anwendungsszenarien bestimmen das Materialverhalten. Manche Materialien können sich unter dem Einfluss von UV-Licht, Chemikalien, hohen Temperaturen und/oder Wasser zersetzen. Die Auswahl geeigneter Materialien, die den genannten Belastungen in der Umgebung standhalten, gewährleistet, dass der Prototyp seine vorgesehene Funktion über einen längeren Zeitraum erfüllt.

Vereinbarkeit von Prozess und ästhetischen Präferenzen

Das gewählte Verfahren schränkt die Materialauswahl ein. Zudem erfordert die Einsatzumgebung möglicherweise eine bestimmte Oberflächenstruktur, Farbe oder Transparenz. Da es sich um ein Konsumprodukt handelt, muss der Prototyp eine glatte Oberfläche aufweisen. Daher wäre ein Material, das sich für das SLA- oder PolyJet-Verfahren eignet, möglicherweise besser geeignet als für das DFM-Verfahren.

Skalierbarkeit der Materialkosten basierend auf Projektkilometer und Budget

Bei der Materialauswahl für Rapid Prototyping spielen die Materialkosten seit jeher eine entscheidende Rolle. Zwar besteht immer die Möglichkeit, kostengünstige Materialien für Prototypen zu wählen, doch je näher die Funktionstests rücken, desto wichtiger werden die Materialkosten, die auch die Kosten des fertigen Produkts umfassen.

Im Wesentlichen beruht die Materialauswahl für Rapid Prototyping auf persönlicher Einschätzung und ist daher kein standardisiertes Verfahren. Die verwendeten Materialien stellen einen Kompromiss zwischen mechanischen Eigenschaften, Schwierigkeitsgrad, Budget und ästhetischen Aspekten des jeweiligen Projekts dar. Dies impliziert eine Wertabwägung, die eine fundierte Entscheidung ermöglicht, basierend auf Aspekten, die einen Prototypentest hinsichtlich des Wertes des Designs ermöglichen.

Abbildung 4: Optimierung der Toleranzen, Materialien und des Produktionsablaufs bei der kundenspezifischen CNC-Prototypenfertigung durch LS Manufacturing

LS Manufacturing: Prototypenfertigung von Präzisionskomponenten für chirurgische Roboter

Dieser konkrete Fall belegt, dass kundenspezifische Fertigungslösungen problematische Sachverhalte direkt angehen können. Darüber hinaus zeigt die Partnerschaft mit einem Entwickler eines Medizinprodukts , dass Prototyping-Dienstleistungen mit hochtechnologischer Expertise einen unverzichtbaren Bestandteil der produktiven Entwicklung fortschrittlicher medizinischer Lösungen darstellen.

Herausforderung für den Kunden

Der Kunde wurde mit der Entwicklung hochkomplexer Manipulatorarme für ein neues chirurgisches Robotersystem beauftragt. Dies stellte ihn vor diverse Herausforderungen. Die Konstruktion ist aufgrund schwer zu bearbeitender Geometrien äußerst komplex. Die Toleranz betrug lediglich 0,01 mm . Zudem galten strenge Biokompatibilitätsanforderungen für die patientennahen Komponenten.

LS Fertigungslösung

Es wurde ein mehrstufiger Prozess angewendet. Kritische Strukturmerkmale mit engen Toleranzen wurden CNC-gefräst . Die Konstruktionsabteilung entwickelte dafür Stützen und Führungsbahnen, um die Anforderungen zu erfüllen, ohne die empfindliche, komplexe Form zu beeinträchtigen. Detaillierte Gehäusekonstruktionen wurden im hochauflösenden SLA-Verfahren mit hochwertiger Oberflächengüte gefertigt.

Ergebnisse und Wert:

Die entwickelten Prototypen waren medizinischer Natur. Dadurch wurde die Durchführung von Funktionstests sichergestellt. Die Strategie orientierte sich an den Phasen des Produktlebenszyklus. Dies führte zu einer Halbierung der Markteinführungszeit und einer Senkung der Prototypenkosten für den Kunden um 30 % . Auf diese Weise entstand die langfristige Partnerschaft.

Das oben beschriebene Projekt untermauert die Argumentation für die Vorteile personalisierter Prototyping-Dienstleistungen . Die einzigartige Kombination aus Prozessen und Kompetenzen ermöglicht es uns, die anspruchsvollen Anforderungen an hohe Präzision und Kompatibilität zu erfüllen und die Möglichkeit schneller Innovationen für komplexe Medizinprodukte effizient aufzuzeigen.

Sie möchten die Prototypenqualität von Präzisionsmedizinkomponenten verbessern? Klicken Sie hier, um eine maßgeschneiderte Lösung zu erhalten.

Wie lässt sich ein effizienter kollaborativer Prozess für schnelles Prototyping und Fertigung etablieren?

Eine solche Integration mit Design- und Produktionsfunktionen führt zu einer maximalen Effizienzsteigerung im Prototypenbau . Der kollaborative Prozess sollte mehr sein als bloße Übergaben zwischen Funktionen; er sollte die Schaffung eines kontinuierlichen Dialograums in der virtuellen Zusammenarbeit ermöglichen.

- Meilensteine festlegen und über Kommunikationskanäle kommunizieren: Das wichtigste Prinzip für einen erfolgreichen Kollaborationsprozess ist die Definition von Rollen, Kommunikationsformaten und Kommunikationsmeilensteinen. Durch die Strukturierung des Kommunikationssystems mit Meilensteinen lässt sich die Effizienz steigern, bevor Fehler zu kostspieligen Problemen werden.

- Implementieren Sie zentrale digitale Plattformen für den Echtzeit-Datenaustausch: Eine robuste digitale Lösung , wie beispielsweise ein cloudbasiertes PLM-Portal (Product Lifecycle Management), ist unerlässlich. Sie bietet eine zentrale Datenquelle für 3D-Modelle, Zeichnungen und Revisionen. Dadurch wird sichergestellt, dass alle Beteiligten sofort auf die aktuellsten Daten zugreifen können, Versionskontrollfehler vermieden und die Entscheidungsfindung beschleunigt wird.

- Proaktive DFM-Feedbackschleifen integrieren: Zusammenarbeit als Prozess erfordert Teamarbeit und die frühzeitige Einbindung des Fertigungsteams. Die Fertigungsingenieure müssen Feedback zur Herstellbarkeit des Designs berücksichtigen. Dieser iterative Dialog, unterstützt durch die richtige digitale Lösung , beugt Verzögerungen in nachgelagerten Prozessen vor.

- Digitale Tools für Projektverfolgung und Problemlösung nutzen: Ein effektiver Kollaborationsprozess erfordert Transparenz. Eine gemeinsame Plattform zur Verfolgung des Projektstatus, zur Kennzeichnung potenzieller Verzögerungen und zur Dokumentation von Lösungen wandelt Einzelfälle in institutionelles Wissen um. Dieses System schafft die notwendige Klarheit für kontinuierliche Effizienzsteigerungen .

Selbstverständlich muss ein optimaler , kollaborativer Prozess für schnelles Prototyping existieren, der geplant und nicht zufällig abläuft. Dieser optimale Prozess nutzt effektive Kommunikationskanäle, die strategische Integration von DFM und eine digitale Lösung für das Managementproblem. Mit einem solchen Prozess werden Reibungsverluste vermieden und optimale Iterationszyklen erreicht, um schnelles Prototyping zu gewährleisten.

Häufig gestellte Fragen

1. Wie hoch sind die Kosten für das Angebot zur schnellen Prototypenerstellung?

Das Preisangebot setzt sich aus Materialkosten, Bearbeitungsgebühren, Nachbearbeitungsgebühren und Testkosten zusammen. Es ist die transparenteste Form der Preisgestaltung, da hierbei keine Kosten versteckt werden.

2. Wie wird der Kostenvoranschlag nach Designänderungen angepasst?

Anschließend prüfen wir, wie sich etwaige Änderungen innerhalb dieses 2-Stunden- Zeitraums auf uns auswirken und passen unser Angebotssystem entsprechend an.

3. Wie werden die Kosten für Rapid Prototyping durch die Art des verwendeten Materials beeinflusst?

Die Materialkosten werden voraussichtlich 30 % bis 50 % des Endpreises ausmachen. Wir liefern Ihnen das für Ihren Zweck optimale Material, ganz nach Ihren Wünschen.

4. Wie gewährleisten Sie die Designqualität von Rapid Prototyping?

Unser Leistungsumfang umfasst sowohl die Analyse der doppelten Faktormatrix als auch die Analyse der von Ingenieuren durchgeführten Konstruktionsplanung.

5. Wie hoch ist die Mindestbestellmenge für Rapid Prototyping?

Wir unterstützen alles von Einzelstücken bis hin zur Massenproduktion , je nach den Bedürfnissen der Produktentwicklung mit dem Kunden.

6. Liegen Ergebnisse von Schnelltests mit Prototypen vor?

Wir liefern vollständige Prüfberichte und Materialzertifizierungen, um eine nachvollziehbare Qualität zu gewährleisten.

7. Wie gehen Sie mit dringenden Anfragen zur Prototypenfertigung um?

Wir bieten außerdem einen beschleunigten Prozess an, der nur 3 Tage dauert und vorrangigen Zugang zu Produktionskapazitäten gewährt.

8. Welche Vorgehensweise würden Sie anwenden, um die designbezogenen geistigen Eigentumsrechte im Namen des Kunden zu schützen?

Dank ordnungsgemäßer Dokumentenverwaltung und der Einhaltung strenger Vertraulichkeitsbestimmungen stellen wir sicher, dass seit 20 Jahren eine kontinuierliche und lückenlose Leistung erbracht wird.

Zusammenfassung

Wenn Unternehmen die Richtlinien für Rapid Prototyping befolgen, können sie den Produktentwicklungsprozess optimal nutzen. Die Experten von LS Manufacturing unterstützen Kunden dabei von der Konzeption bis zur Fertigung.

Kontaktieren Sie noch heute die Prototyping-Experten von LS Manufacturing für eine kostenlose Designberatung und ein unverbindliches Angebot. Wir finden garantiert die beste Lösung für Ihr Projekt.

Bewältigen Sie Lieferverzögerungen und erzielen Sie schnell hochpräzise Prototypen. Wählen Sie eine professionelle Rapid-Prototyping-Lösung, um Ihre Produktentwicklung auf Hochtouren zu halten.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck, Spritzguss, Metallstanzen und weiteren umfassenden Fertigungsdienstleistungen.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .