Schnellspritzgussdienstleistungen stehen im Mittelpunkt des Problems, mit dem Hersteller mit einem zweifachen Dilemma konfrontiert sind. Die Lösung besteht darin, die entscheidende Lücke zwischen den Kosten und der Zeit herkömmlicher Werkzeuge und der Unzulänglichkeit von 3D-Prototypen zu schließen und so die typische Verzögerung von 6-8 Wochen, die zum Verlust von Marktchancen führt, vollständig zu beseitigen. Es ist eine gute Lösung für eine funktionale Produktion.

Das Hauptaugenmerk liegt auf der Lösung des Kompromisses zwischen hohen Werkzeugkosten und minderwertigen Prototypen. Wir sind in der Lage, einen mühelosen Übergang vom Prototyping zur Kleinserienproduktion durch Implementierung mithilfe optimierter Formen, Materialien und Prozesse zu ermöglichen, die zu drastischen Kosten- und Durchlaufzeitkürzungen für marktreife Teile führen.

Rapid Injection Molding Services: Kurzanleitung

| Abschnitt | Wichtiger Punkt in einem Satz |

| Was es ist | Dies ist eine Herstellungsmethode, bei der Aluminiumformen schnell hergestellt und für Spritzgussteile verwendet werden, die Produktionsqualitäten aufweisen. |

| Kernproblem gelöst | Es handelt sich um ein Übergangsprodukt zwischen den beiden Extremen traditioneller kostenintensiver Formgebung und nicht serienreifem 3D-Druck für geringe Stückzahlen. |

| Hauptvorteil: Geschwindigkeit | Das Unternehmen kann die ersten Teile in 5–15 Tagen zur Lieferung bereithalten, was dazu beitragen kann, dass Produkteinführungen um Wochen beschleunigt werden. |

| Hauptvorteil: Kosten | Der Preis der Form wird um bis zu 60 % gesenkt, und auch der Preis des Teils wird im Vergleich zu herkömmlichen Methoden gesenkt. |

| Hauptvorteil: Qualität | Das Produkt ist funktionsfähig und bei der Herstellung werden reale Materialeigenschaften des Produkts verwendet. |

| Ideale Lautstärke | Am besten für Produktionsläufevon 100 bis 10.000 Einheiten. |

| Schlüssel zum Erfolg | Design for Manufacturability (DFM) ist notwendig, um die Einschränkungen des Herstellungsprozesses zu berücksichtigen und das Produkt entsprechend zu entwerfen. |

Wir sind der entscheidende Engpass vom Design bis zum Markt. Durch die Bereitstellung schneller, kostengünstiger Werkzeuge und echter Formteile ermöglichen wir unseren Kunden, die Designs zu validieren, die Produkte schneller auf den Markt zu bringen und Kleinserien-Spritzgussaufträge zu erstellen, ohne lange warten zu müssen und viel Geld für herkömmliche Produktionswerkzeuge auszugeben. Daher wird die Fertigung kleiner Stückzahlen nicht mehr zu einem Kompromiss, sondern zu einem strategischen Vorteil.

Warum diesem Leitfaden vertrauen? Praxiserfahrung von LS-Fertigungsexperten

Es gibt Hunderte von Artikeln, die Schnellspritzguss beschreiben. Hier teilen wir die reale Erfahrung, die jeden Tag in der Werkstatt zum Vorschein kommt. Unsere 15 Jahre bei LS Manufacturing verbringen wir größtenteils nicht in einem aufgeräumten Labor, sondern eher in einer handwerklichen Umgebung, in der wir kontinuierlich echte Probleme lösen. Wir verstehen nicht nur den Prozess; Wir machen es tatsächlich, machen Fehler bei den Kosten oder beim Timing, die sich direkt auf die Markteinführung von Kunden auswirken, und lernen so daraus. Jeder hier gegebene Rat ist einer von denen, die man unter diesem Druck gelernt hat.

Unsere Beratung basiert auf der Erfahrung von über 5.000 Produktionsprojekten. Wir wissen genau, wie eng die Toleranzen bei Steckverbindern für die Luft- und Raumfahrt sein müssen, welche Oberflächenveredelungen bei medizinischen Gehäusen erforderlich sind und wie man bei Unterhaltungselektronik das Budget optimal ausnutzt. Unsere Ansätze erfüllen die höchsten Industriestandards, da wir uns nicht nur auf unsere interne Genauigkeit verlassen, sondern auch verschiedene erforderliche Standards von Organisationen wie der Metal Powder Industry Federation (MPIF) zur Gewährleistung der Materialleistung und der National Association for Surface Finishing (NASF) zur Qualitätskonsistenz berücksichtigen.

Dieses Handbuch ist ein Schatz an Erfahrungen, die auf die harte Tour gesammelt wurden. Sie werden in die genauen Methoden eingeführt, die wir anwenden: welche Legierung dem Produkt Festigkeit verleihen kann, während die Werkzeugkosten um 60 % gesenkt werden, die Art und Weise, das Design zu ändern, um eine Vorlaufzeit von 10 Tagen zu erhalten, und wie man Kosten und Qualität bei Bestellungen von 100-10.000 Teilen in Einklang bringt. Dabei handelt es sich um bodenständiges Wissen, das durch Tausende tatsächlicher Teile untermauert wird, sodass Sie den nächsten Schritt sicher und effizient gehen können.

Was ist ein Schnellspritzguss-Service? Was sind die grundlegenden Unterschiede zum herkömmlichen Spritzgießen?

Dieser Artikel konzentriert sich auf den betrieblichen Hauptunterschied zwischen Schnellspritzgussdiensten und der traditionellen Produktion. Es bietet einen technischen und finanziellen Vergleich, der besonders hilfreich für Ingenieure und Einkaufsabteilungen von Unternehmen ist, die an Projekten mit geringem Volumen, Zeitaufwand und sensiblen Anforderungen arbeiten. Die Fakten sollen Ihnen helfen, beim Kauf neuer Produkte und Kleinserien die richtige Wahl zu treffen.

| Aspekt | Konventionelles Spritzgießen | Schnellspritzguss |

| Primäres Ziel | Optimiert für große Produktionsläufe mit hohem Volumen. | Entworfen für Spritzgießen mit geringem Volumen und schnelle Produkte startet. |

| Werkzeugmaterial | Verwendet gehärtete Stahlformen, die für eine sehr lange Lebensdauer geeignet sind. | Verwendet erschwingliche Aluminiumwerkzeuge, was die Anfangsinvestition drastisch reduziert. |

| Werkzeugkosten (typisch) | Normalerweise sind die Anschaffungskosten sehr hoch und liegen häufig über 80.000 RMB. | Stark reduziert, meist zwischen 20.000 und 30.000 RMB |

| Vorlaufzeit (Werkzeugbau + Fertigung) | Langer Zeitplan, dauert normalerweise mehr als 6 Wochen. | Verkürzter Zeitplan, erste Teile in7-10 Werktagen. |

| Kosten pro Teil (500-5.000 Einheiten) | Bei geringen Stückzahlen sind die Kosten aufgrund der Werkzeugamortisation höher. | 30-40 % niedrigere Stückkosten, die perfekte Wahl für die Brückenproduktion. |

| Mechanische und Oberflächenqualität | Produktion, Materialqualität und Verarbeitung. | Echte Spritzgussleistung auf einem Niveau, das dem von Additiv überlegen ist Herstellung. |

| Wirtschaftlicher Break-Even-Point | Nur Kosten, effektiv bei sehr hohem Produktionsvolumen (>10.000 Einheiten). | Die beste Wahl für Produktionsmengenvon 100 bis 10.000 Einheiten. |

Wählen Sie schnelles Spritzgießen, wenn Sie sowohl die Zeit bis zur Markteinführung als auch die Stückkosten des Produkts reduzieren möchten, wenn Ihr Produktionsvolumen weniger als 10.000 beträgt Einheiten. Darüber hinaus hilft Ihnen die Zusammenarbeit mit der Fabrik in verschiedenen Phasen der Design for Manufacturing (DFM)-Überprüfung dabei, das Beste aus Ihren Aluminiumwerkzeugen herauszuholen. Dieser Spritzgussleitfaden zielt darauf ab, den Mitarbeitern hochwertiger und hart umkämpfter Branchen, in denen Präzision, Geschwindigkeit und Kostenkontrolle von entscheidender Bedeutung sind, die technischen Gründe zu vermitteln.

Wie berechnet und optimiert man die Stückkosten für den Kleinserien-Spritzguss?

Die genaue Vorhersage und Kontrolle der Spritzgusskosten pro Einheitfür kleine Chargen ist eine entscheidende technische und finanzielle Herausforderung. In diesem Artikel wird die Kostengleichung aufgeschlüsselt, indem über einfache Angebote hinausgegangen und ein transparentes, praktikables Modell zur Kostenoptimierung auf der Grundlage der tatsächlichen Produktionsdaten vorgestellt wird. Die folgende Methodik bietet die Grundlage für fundierte und fundierte Entscheidungen:

Dekonstruktion der Kostengleichung

Eine detaillierte Schätzung eines Spritzgussangebots basiert auf drei Variablen: der Wertminderung der Werkzeugkosten pro Einheit, den Materialkosten und der Zeit der maschinellen Bearbeitung. Nehmen wir als Beispiel ein ABS-Gehäuse für 1.000 Einheiten, bei dem eine 25.000 Aluminiumform mit 25 pro abgeschrieben wird Stück, direkt neben einem 80.000 Stahlwerkzeug. Diese elementare Aufschlüsselung ermöglicht ein punktgenaues Kosten-Engineering von Anfang an.

Optimierung durch Werkzeugstrategie

Das wichtigste Mittel zur Kostenkontrolle beim Kleinserien-Spritzguss ist die Investition in Werkzeuge. Komplexe Tätigkeiten werden vereinfacht, wir verwenden, wo immer möglich, Aluminiumformen mit mehreren Hohlräumen und konzipieren für eine schnelle Bearbeitung, um die Werkzeugkosten niedrig zu halten. Intelligente Entscheidungen bei der Anschnitt- und Kühlkanalkonstruktion können die Zykluszeit um 10–15 % verkürzen und so den Bearbeitungsgebührenanteil des Endstückpreises direkt senken.

Design für Effizienz implementieren

Kostenoptimierung durch kollaboratives Design für die Herstellbarkeit ist der Hauptaspekt der Kostenoptimierung beim Spritzgießen. Die Praxis umfasst die Optimierung der Teilegeometrie, um Hinterschneidungen zu vermeiden, die Vereinheitlichung der Wandstärke für eine gleichmäßige Kühlung und die Auswahl der auf dem Markt leicht erhältlichen Harzqualitäten. Diese Maßnahmen führen zu einer Minimierung der Zykluszeit, geringeren Ausschussraten und der Vermeidung kostspieliger Formänderungen, wodurch die prognostizierten Spritzgusskosten erreicht werden können.

Dieses Framework ermöglicht es technischen Teams, vom Preisvergleich zur echten Kostenanalyse zu gelangen. Fachleute, die die Zusammenhänge zwischen Werkzeugstrategie, Design und Prozessparametern verstehen, können die Gesamtbetriebskosten für Kleinserien Spritzgussprojekte gezielt reduzieren und so die Kosten von einer Einschränkung in einen Wettbewerbsvorteil beim Produkt verwandeln Entwicklung.

Abbildung 1: Veranschaulichung des Spritzgussprozessdiagramms für die Prototypen- und Kleinserienfertigung.

Was sind die Schlüsselfaktoren, die die Durchlaufzeiten beim Spritzgießen beeinflussen? Wie können sie reduziert werden?

Um sehr enge Zeitpläne für die Produkteinführung einzuhalten, muss ein Unternehmen einen systematischen Ansatz verfolgen, um die Vorlaufzeit für den Spritzguss zu verkürzen. Ein großer Engpass sind die herkömmlichen sequentiellen Vorgänge. In diesem Artikel werden die Arbeitsmethoden für das Schnellspritzgießen erläutert und gezeigt, wie strategische Verfahrenstechnik zu einer Reduzierung der Durchlaufzeiten um 50 % oder mehr führen kann:

Prozessüberarbeitung: Vom sequentiellen zum parallelen Engineering

Wir brechen den traditionellen einzeiligen Prozess auf, indem wir die wichtigsten Phasen gleichzeitig ablaufen lassen.

- Gleichzeitiges Design und Beschaffung: Formdesign und Materialbeschaffung beginnen gleichzeitig mit der Auftragsbestätigung, wodurch 3-5 Tage eingespart werden.

- Überlappende Bearbeitung und Vorbereitung: Die Bearbeitung von Formbasen erfolgt parallel zur Detaillierung von Kern-/Hohlraumeinsätzen und dem Kauf von Standardkomponenten.

Design- und Werkzeugstrategie für Geschwindigkeit

Jeder Schritt hin zu einer schnelleren Lieferzeit ist von Anfang an in die Werkzeuge integriert.

- Standardisierte Formbasisbibliothek: Wir sparen 2–4 Tage bei der kundenspezifischen Konstruktion und Fertigung, indem wir eine Bibliothek vorgefertigter Standardformbasen verwenden.

- Vereinfachte Formvorgänge: Teile sind so konzipiert, dass sie weniger Schieber und Heber erfordern, was direkt zu kürzeren Bearbeitungs- und Montagezeiten führt und somit eine schnellere schnelle Einspritzung ermöglicht Formen Dienstleistungen.

Optimierter Produktionsstart

Vorbereitete Protokolle beschleunigen den Übergang vom fertigen Werkzeug bis zum Versand der Teile.

- Wissenschaftlicher First-Shot-Prozess: Dies ist ein gut geplanter Versuch, der voreingestellte Parameter für die gängigsten Materialien verwendet und so die Freigabe nach 1-2 Shots mit den wenigsten Anpassungszyklen ermöglicht.

- Stufenweise Nachbearbeitung: Sobald der Test erfolgreich ist, können die Prozesse des Angusses, Beschneidens und der Qualitätsprüfung sofort beginnen, was den Versand der ersten Artikel noch am selben Tag ermöglicht.

Genau durch diese Methode der systematischen Aufschlüsselung und Parallelisierung aller Phasen desSpritzgussprozesses können wir eine Lieferung in 10 Tagen versprechen. Unsere Methode wandelt die Spritzguss-Durchlaufzeit grundsätzlich von einer Zufallsvariablen in einen festen, verkürzten Zeitplan um und verschafft so einen ganz klaren Wettbewerbsvorteil beim Schnellspritzgießen.

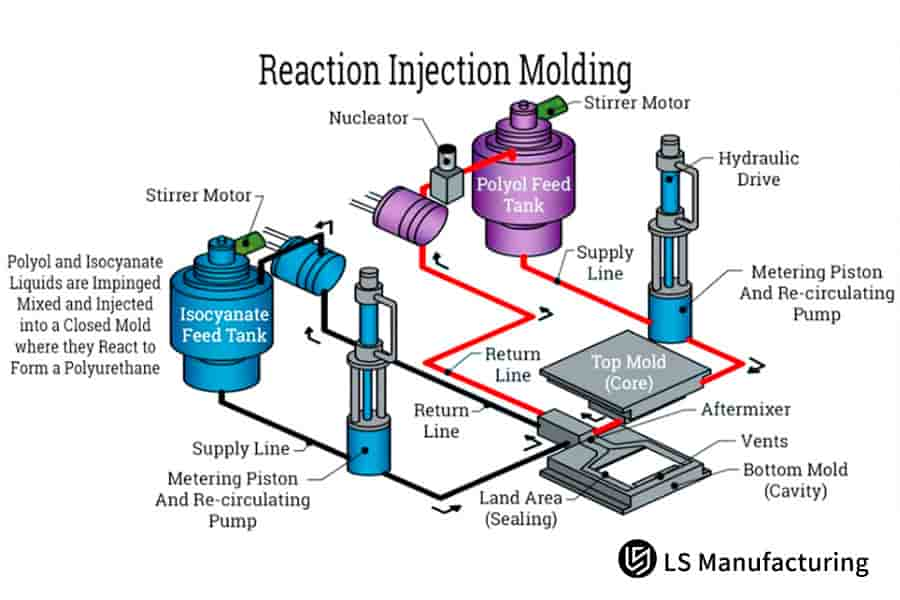

Abbildung 2: Bedienung einer industriellen Spritzgießmaschine für Rapid Prototyping und Kleinserienproduktion.

Wie wählt man die am besten geeigneten Formmaterialien und Prozesse für die Kleinserienproduktion aus?

Dieser Artikel dient als technischer Leitfaden für die Auswahl von Spritzgussmaterialien und Verfahren beim Kleinserienspritzguss. Es wird ein datengesteuerter Ansatz vorgestellt, der den effizientesten Einsatz von Werkzeugen für Produktionsläufe von Prototypen bis hin zu mittelgroßen Chargen ermöglicht und Ingenieuren dabei hilft, kosteneffiziente Entscheidungen zu treffen.

| Produktionsvolumen | Empfohlene Form | Hauptmerkmale des Materials | Typische Kostenspanne (USD) |

| < 1.000 Teile | Aluminiumform | Gute Wahl für Prototyp-Spritzguss, da es sehr kurze Vorlaufzeiten hat und eine Lebensdauer von 10.000 bis 20.000 haben kann Zyklen. | 20.000 - 30.000 $ |

| 1.000 - 5.000 Teile | Vorgehärtete Stahlform | Dies ist eine gute Lösung zwischen einem sehr robusten Spritzgussverfahren für kleine Chargen; Die Lebensdauer beträgt 50.000–100.000 Zyklen. | 40.000 - 60.000 $ |

| > 5.000 Teile | Vollständig gehärtete Stahlform | Ab den ersten 100.000 Zyklen muss die Produktion durch die langlebigsten Werkzeuge unterstützt werden, die diesen Zyklen standhalten können. | Kosten steigen mit der Komplexität |

| Prozessoptimierung | Moldflow-Analyse | Design des Kühlsystems durch Simulation, angetriebene Methode kann die Zykluszeit um ~30 % verkürzen (z. B. von 40 s auf 28 s). | Die Implementierungskosten variieren |

Das Hauptaugenmerk liegt darauf, das Werkzeug genau auf das erwartete Volumen einzustellen, während Ihnen die Datentabelle als Leitfaden zur Verfügung gestellt wurde. Priorisieren Sie die Moldflow-Analyse, um das Kühlsystem und die Zykluszeit zu optimieren, die der Schlüsselfaktor für die Effizienz aller Produktionswerkzeuge ist. Dieses Papier bietet einen grundlegenden und praktischen Ansatz für Ingenieure, die an Hochwertspritzguss-Szenarien beteiligt sind.

Was sind die besonderen Überlegungen und Einschränkungen bei der Materialauswahl für den Schnellspritzguss?

Die Materialauswahl ist im Allgemeinen eine große Einschränkung von Schnellspritzguss-Dienstleistungen-Zyklen, da Standardqualitäten die Füllzeit und die Qualität des Teils negativ beeinflussen können. Hier finden Sie eine gezielte Schritt-für-Schritt-Anleitung zur Optimierung Ihrer Materialauswahl, die sich darüber hinaus mit der Hauptherausforderung des Spritzgusses für kleine Chargen befasst und Leistung, Verarbeitbarkeit und Kosteneffizienz des Materials in Einklang bringt.

Priorisierung von Materialien mit hohem Durchfluss für schnelle Zyklen

Wir priorisieren bewusst technische Kunststoffe mit sehr niedriger Viskosität wie PP, ABS und ungefülltes PA66. Mit diesen Optionen wird das bei dünnen, wandigen oder komplexen Geometrien typische Problem der fehlenden vollständigen Füllung gezielt angegangen und sichergestellt, dass die Kavität schnell genug gefüllt wird, um kurze Zykluszeiten aufrechtzuerhalten. Dies ist die Grundlage für effizientes Spritzgießen.

Füllstoffinhalte für Prozessstabilität verwalten

Um einen vorzeitigen Verschleiß der Werkzeuge zu vermeiden und gleichzeitig einen stabilen Fluss zu erreichen, haben wir die Notwendigkeit erkannt, den Füllstoffgehalt für Materialien, die in Spritzguss für Kleinserienprojekte verwendet werden, auf 20 % zu begrenzen. Dies trägt dazu bei, das Risiko einer Schleifschädigung durch die härteren Füllstoffe an den weicheren Werkzeugmaterialien wie Aluminium zu verringern, was normalerweise den größten Engpass darstellt, und gleichzeitig die angestrebten mechanischen Eigenschaften zu erhalten.

Ermöglichung von Hochtemperaturanwendungen mit optimierten Werkzeugen

Wenn wir Teile herstellen, die dauerhaft bei einer Temperatur von mehr als 120 °C verwendet werden müssen (z. B. PPS), verwenden wir einen integrierten Material- und Werkzeugansatz. Wir wählen hochwertige, langlebige Hochtemperatur-Aluminiumformen und kombinieren sie mit kompatiblen Materialien. So erreichen wir 5.000 Zyklen, eine 40% Kostenreduzierung im Vergleich zu gehärtetem Stahl für ähnliche Volumina und ohne Einbußen bei der Leistung.

Wir haben eine Lösung gefunden, die das Problem der werkstoffbedingten Zykluszeitbeschränkungen direkt angeht, indem wir schnelle, zykluskompatible Harze auf präskriptive Weise chemisch auswählen und qualifizieren. Diese technisch-wissenschaftliche Arbeitsweise, die von Materialdatenbanken mit hohem Durchfluss bis hin zu bewährten Hochtemperatur-Werkzeugtechniken reicht, schafft ein Wettbewerbsfeld für Kleinserien-Spritzgusslieferant, der sowohl Geschwindigkeit als auch funktionale Leistung auf zuverlässige Weise bietet.

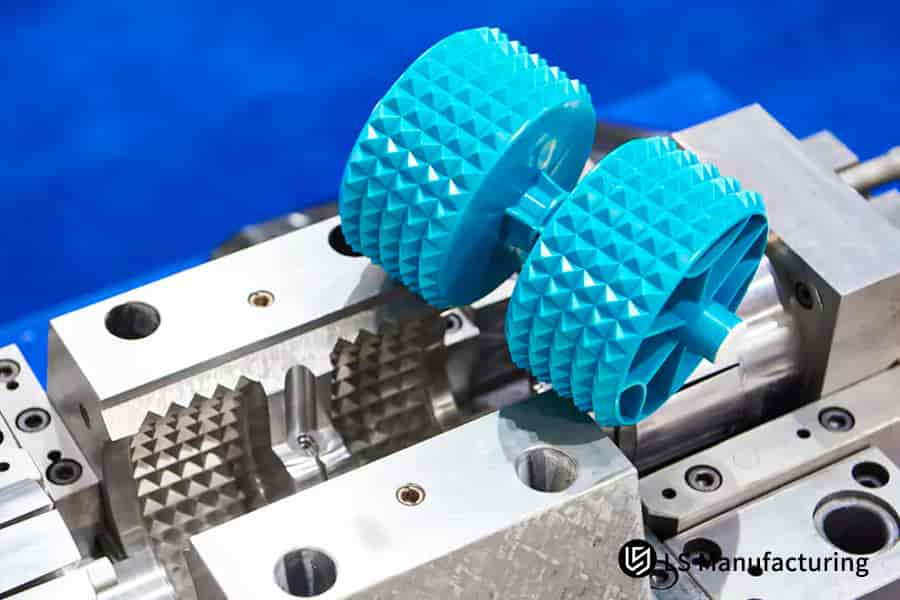

Abbildung 3: Herstellung von Prototypenteilen aus Kunststoff für die Kleinserienfertigung und Produktentwicklung.

LS Manufacturing Medical Devices Industry: Spritzgussprojekt für Einwegprobennehmer

In dieser technischen Fallstudie wird erläutert, wie LS Manufacturing einem Medizingerätekunden durch eine eng integrierte Prozessinnovation dabei geholfen hat, einen kritischen Lieferengpass zu überwinden. Das Unternehmen wechselte von der teuren, nicht konformen Prototypenerstellung zu einer vollständig validierten, kostengünstigen und effektiven Kleinserien-Spritzgussproduktionsmethode:

Kundenherausforderung

Ein medizinisches Unternehmen benötigte5.000 zertifizierte Virusprobenentnahmekomponenten aus Polypropylen (PP) in medizinischer Qualität. Herkömmliche Spritzgussangebote gingen nicht nur über das Budget hinaus, sondern erforderten auch eine Vorlaufzeit von 35 Tagen. Bei der Prototyp-Spritzguss-Alternative mit 3D-Druck wurden nicht konforme Teile zu sehr hohen Kosten ausgegeben, was dazu führte, dass die Produktregistrierung aufgrund ungeeigneter Biokompatibilität blockiert wurde.

LS-Fertigungslösung

Wir haben eine Lösung gefunden, die vorgefertigte, gehärtete Stahlformen und PP in medizinischer Qualität mit einem 18 MFI verwendet. Durch den Einsatz eines optimierten Kühlsystems konnten wir eine schnelle Zykluszeit von 22 Sekunden erreichen. Unsere Lieferung eines vollständig validierten Produktionswerkzeugs innerhalb von 7 Tagen hat daher die Lieferzeit- und Compliance-Krise perfekt gelöst.

Ergebnisse und Wert

Die Werkzeugkosten sanken um52 % und die Vorlaufzeit wurde um 80 % verkürzt. Die endgültigen Teilekosten betrugen eine Einsparung von 73 % im Vergleich zur additiven Fertigung. Diese schnelle, konforme Lieferung ermöglichte es dem Kunden, die Produktregistrierung 3 Wochen vor dem Plan abzuschließen, und bestätigte damit unsere Position als strategischer Spritzgusslieferant für Kleinserien

Diese Arbeit ist ein Beispiel dafür, wie wir unsere technische Genauigkeit und effizientes Spritzgießen kombinieren können, um zeitliche und sensible technische Herausforderungen zu meistern. Die schnellere Markteinführung zertifizierter Teile verschafft Kunden einen echten Wettbewerbsvorteil in regulierten, hochwertigen Branchen.

Wenn Sie schnelle Formlösungen zur Lösung dringender Spritzgussprobleme benötigen, bieten wir effiziente und maßgeschneiderte Dienstleistungen.

Wie kann eine Designoptimierung die Kosten und Risiken des Schnellspritzgießens reduzieren?

Rapid Spritzguss-Dienstleistungen Design, damit verbundene Fehler führen direkt zu zusätzlichen Kosten und längeren als erwarteten Lieferzeiten. Hier finden Sie eine klare DFM-Methode, um diese Probleme zunächst zu kontrollieren und dann sogar vollständig zu vermeiden und so die Spritzgusskosten deutlich zu reduzieren und gleichzeitig die Effizienz beim ersten Durchlauf zu verbessern:

Grundlegende Designregeln festlegen, um Iterationen zu minimieren

Wir halten uns an einen Kernsatz von DFM-Parametern: regelmäßige Wandstärke (1,5–2,5 mm), einen Mindestschrägewinkel von 1° und die Entfernung komplizierter Hinterschneidungen. Durch die Bereitstellung dieser Anleitung in Form eines klarenSpritzgussleitfadens verringern wir systematisch die Nacharbeit an der Form und reduzieren so die typischen Probenahmedurchgänge von 3-5 auf 1-2. Dadurch wird das Hauptkosten- und Zeitplanproblem direkt angegangen.

Anwenden erweiterter Analysen zur Verhinderung von Warp und Sinken

Neben grundlegenden Gesetzen nutzen wir Simulationen, um die besonderen Probleme mit der Teileintegrität herauszufinden. So führte bei einem Elektronikgehäuseprojekt eine Verwerfung von 0,8 mm zu einer Ausschussrate von 8 %. Bei unserer Untersuchung wurde das Rippendesign als Faktor identifiziert und wir legten ein Verhältnis von Rippenbasis zu Höhe ≤3:1 fest. Durch die Designverfeinerung wurde der Verzug auf 0,2 mm reduziert, eine Ausschussrate von 0,5 % erreicht und das Produkt sowohl optisch als auch maßhaltig gehalten.

Gate- und Kühldesign früh im Prozess integrieren

Kostensenkung ist nicht nur eine Frage der Teileform. Während der erstenDFM-Überprüfung betrachten wir die Integration der Anschnittposition und das Design konformer Kühlkanäle. Auf diese Weise vermeiden wir Probleme wie Ausspritzen, Einfallstellen und unnötig lange Zykluszeiten und produzieren so vom ersten Versuch an ein hochwertiges Spritzgießen und stellen eine zuverlässige Projektökonomie sicher.

Durch den Übergang von allgemeinen Empfehlungen zu einer präskriptiven, analytischen, unterstützten DFM-Methode geht unser Ansatz effektiv auf die Problemkomplexität Kosten und Qualität ein. Die Technik wandelt den anfänglichen Teileentwurf in einen produktionsfertigen Entwurf um, so dass der Kunde, der die Schnellspritzguss-Dienste nutzt, eine schnellere Markteinführung und kontrollierte Kosten erhält, was zu einem erheblichen, messbaren Wettbewerbsvorteil führt.

Warum sollten Sie LS Manufacturing als Ihren Partner für schnelles Spritzgießen wählen?

Die Auswahl des richtigen Partners fürschnelle Spritzgussdienstleistungen sollte auf einer Kombination aus technischer Genauigkeit und Prozesszuverlässigkeit basieren. LS Manufacturing zeichnet sich dadurch aus, dass es First-Pass-Erfolge garantiert und durch die Kombination von technischen Systemen und tatsächlichen Daten konsistente Ergebnisse für das Kleinserien-Spritzgießen liefert:

Entwickelt für vorhersehbare Geschwindigkeit und Qualität

- Produktionskapazität: 8 Hochgeschwindigkeitsmaschinen (50-300T) bieten die Möglichkeit, die Maschine perfekt auf eine breite Palette von Teilegeometrien abzustimmen, was einen guten Kompromiss zwischen Geschwindigkeit und Schließkraft darstellt.

- Prozesssteuerung: Präzise Steuerung der Formtemperatur (±1°C) ermöglicht einen gleichmäßigen Fluss des Materials und eine Kristallisation, die die Hauptfaktoren für das schöne Aussehen der Oberfläche und die Dimensionsstabilität sind.

- Überprüfung: Das CMM vor Ort (±0,01 mm) ermöglicht eine verzögerungsfreie In-Prozess-Validierung, so dass keine Zeit mit der Aufbewahrung von Teilen in einem externen Labor verschwendet wird und alle Teile immer gemäß der Spezifikation überprüft werden.

Datengesteuerter Prozess für den Erfolg im ersten Schritt

- Wissensbasis: Unsere einzigartige Spritzgussprozess-Parameterdatenbank, die aus 286 Projekten zusammengestellt wurde, liefert eine Reihe zuverlässiger Punkte von Aufbruch zu neuen Materialien und Designs.

- Risikominderung: Die Verwendung dieser empirischen Grundlage ist der erste Schritt in der anfänglichen DFM-Analyse und Spritzgussangebot bei der Entwicklung eines neuen Produkts, was bedeutet, dass die Lösung möglicher Produktionsbeschränkungen lange vor Beginn der Werkzeugbereitstellung erfolgt.

- Ergebnis: Eine strukturierte Methode wie hier beschrieben führt direkt zu einer >95 % Erfolgsquote beim ersten Artikel und damit zu verlässlichen Zeitplänen und Budgetkontrolle.

Betriebszuverlässigkeit für pünktliche Lieferung

- Verwalteter Workflow: Dediziertes Projektmanagement und interne Werkzeugkoordination schaffen einen geschlossenen, Kreislaufprozess vom Entwurf bis zum Versand, der einwandfrei und nahtlos ist.

- Leistungsmetrik: Diese kombinierte operative Disziplin hat es dem Unternehmen ermöglicht, eine pünktliche Lieferquote von 98,5 % zu erreichen und so die Terminsicherheit zu gewährleisten, die für die schnelle Produktentwicklung und Markteinführungszyklen unerlässlich ist.

Wir bringen Sicherheit in Schnellspritzguss-Dienstleistungen, indem wir spezielle Ausrüstung, Daten, validierte Prozesse und betriebliche Disziplin vereinen. Hier geht es um die Vorhersagbarkeit von Timing, Kosten und Qualität, was LS Manufacturing zu einem Kleinserien-Spritzgusslieferanten von strategischem Wert für technisch anspruchsvolle Projekte macht.

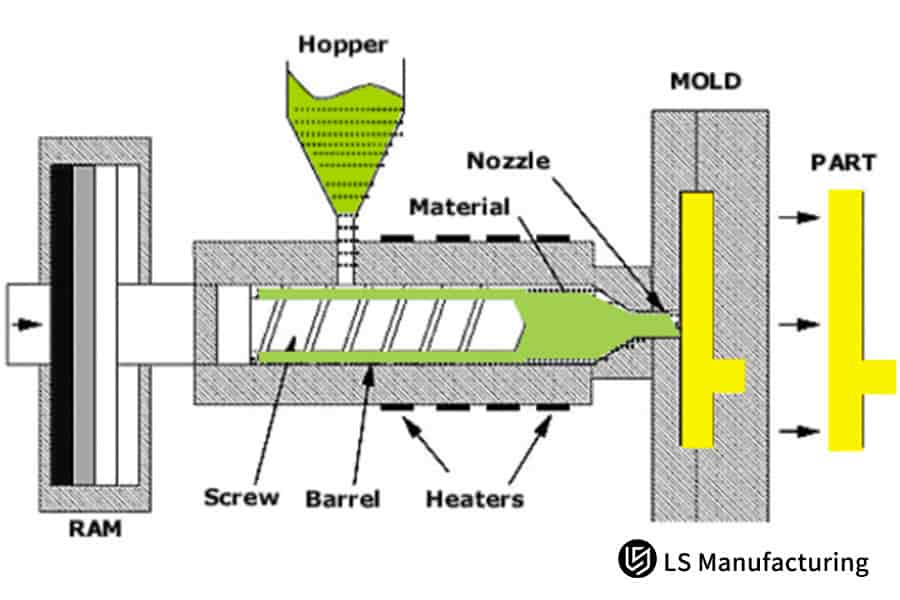

Abbildung 4: Diagramm einer Spritzgießmaschine für die Kunststoffherstellung und Prozesserziehung.

Wie erhält man genaue und schnelle Spritzgussangebote und technischen Support?

Das Einholen eines zuverlässigen Spritzgussangebots, auf das reagiert werden kann, ist ein sehr wichtiger erster Schritt in einem Szenario mit schnellem Entwicklungstempo. LS Manufacturing löst dieses Problem, indem es den Spritzgussangebotsprozess in eine gemeinschaftliche technische Überprüfung umwandelt und so Transparenz gewährleistet und die nächsten Kosten erschließt, wodurch von Anfang an Chancen für Schnellspritzguss geschaffen werden Dienstleistungen:

Standardisierte Eingabe für sofortige technische Bewertung

Wir bitten um einen standardisierten Satz: 3D-Datei (STEP/IGES), Zielmaterial, Jahresvolumen und Veredelungsanforderungen. Solch organisierte Informationen ermöglichen unseren Ingenieuren die Durchführung einer sofortigen, gründlichen Machbarkeitsstudie für die Fertigung, die über die typische Kostenschätzung pro Teil für eine Komponente und eine spezifische Machbarkeitsbewertung hinausgeht. Somit erfolgt die gesamte weitere Planung sachlich.

Integrierte DFM-Analyse mit dem Erstangebot

Nachdem wir ein paar Stunden lang die vollständigen Daten vom Kunden erhalten haben, bieten wir ein detailliertes Spritzgussangebot zusammen mit einem kostenlosen, effizienten und nützlichen Design für an Bericht zur Herstellbarkeit (DFM). Dieser Bericht hebt spezifische Designelemente hervor, die sich auf die Metallkomplexität, die Zykluszeit und die Teilekosten auswirken. Daher ist es sehr einfach, diese Merkmale zu identifizieren und zu korrigieren, da der DFM-Bericht Schritt-für-Schritt-Anleitungen zum Hallen dieser Merkmale enthält.

Proaktive Kostenoptimierung vor der Verpflichtung

Unsere DFM-Analyse liefert konkrete, datengestützte und fundierte Empfehlungen. Durch die Änderung der Wandstärke auf eine gleichmäßigere Wandstärke oder die Herstellung optimierter Rippen konnten wir unseren Kunden immer wieder dabei helfen, die Kosten der Endteile um 10-30% zu senken. Eine solche proaktive Beratung zum Zeitpunkt der Angebotserstellung stellt sicher, dass Kunden ihr Präzisionsspritzgussteil mit einem Design erhalten, das hinsichtlich Herstellung und Kosten bereits den Anforderungen entspricht.

Unsere Angebotsmethode überwindet das weit verbreitete Problem versteckter Überraschungen mit Verzögerungen und Budgetüberschreitungen, indem sie technisches Fachwissen in den Vordergrund stellt. Auf diese Weise wird ein von einer verifizierten Produktionsstrategie begleiteter Preis geliefert, der LS Manufacturing zu einem transparenten und technisch kompetentenSpritzgusslieferanten für Kleinserien für Projekte macht, bei denen Vorhersehbarkeit von entscheidender Bedeutung ist.

FAQs

1. Was ist die Mindestbestellmenge (MOQ) für den Schnellspritzguss?

LS Manufacturing unterstützt Bestellungen ab 50 Stück, es gibt keine strenge Mindestbestellmenge, aber ein besserer Stückpreis ist nur für Bestellungen ab 500 Stück verfügbar.

2. Welche Einschränkungen gibt es bei Aluminiumformen im Hinblick auf die Lebensdauer und die verwendbaren Materialien?

Die Lebensdauer von Aluminiumformen beträgt 10.000–20.000 Zyklen und sie sind mit den meisten Allzweckkunststoffen (z. B. ABS, PP, PA) kompatibel. Von der Verwendung glasfaserverstärkter Materialien wird abgeraten.

3. Wie lange dauert es von der Einreichung der Datei bis zur Lieferung des ersten Artikels?

7 Tage für einfache Teile, 10 Tage für komplexe Teile. LS Manufacturing bietet einen Eilservice mit einer Lieferung in nur 5 Tagen.

4. Wie ermitteln Sie die Stückkosten beim Kleinserien-Spritzgießen?

Im Wesentlichen geben die Stückkosten Aufschluss über die Komponenten, aus denen sich der Prozess zusammensetzt: Formamortisation, die 30-40% betragen kann, Materialien 20-30% und Verarbeitung 30-40%. Wenn Sie sich fragen, wie LS Manufacturing das macht, werden die Kosten sogar detailliert aufgeschlüsselt.

5. Wie wird die Qualitätskonstanz in der Kleinserienfertigung sichergestellt?

SPC-ProzessEsskontrolle wurde implementiert, zusammen mit einer Erstmusterprüfung alle 200 Stück und einer volldimensionalen KMG-Prüfung wurden durchgeführt, um CPK 1,67 sicherzustellen.

6. Bieten Sie Oberflächenbehandlungs- und Nachbearbeitungsdienste an?

Wir bieten eine umfassende Palette an Post- und Verarbeitungsdiensten, einschließlich Lackierung, Siebdruck und Ultraschallschweißen, aus einer Hand.

7. Ist nach Designänderungen ein neues Angebot erforderlich?

Für kleinere Änderungen wird ein kostenloses aktualisiertes Angebot erstellt. Größere Änderungen werden neu bewertet. Wir werden jedoch versuchen, die vorhandene Formbasis zu verwenden.

8. Wie schützen Sie das geistige Eigentum Ihrer Kunden am Design?

Durch die Unterzeichnung von NDA-Vereinbarungen, die Verwendung verschlüsselter Dateispeicherung und die Bereitstellung unabhängiger Projektbereiche gewährleisten wir Designsicherheit und es gibt keine Lecks.

Zusammenfassung

Schnellspritzgussdienste bieten durch optimierte Formstrategien, Materialauswahl und Prozessabläufe ein hervorragendes Gleichgewicht zwischen Kosten- und Zeiteinsparungen für die Produktion kleiner Stückzahlen. Durch sein umfassendes technisches System und umfangreiche Projekterfahrung hilft LS Manufacturing seinen Kunden, einen nahtlosen Übergangvon der Prototypen- zur Kleinserienproduktion zu ermöglichen und so die Effizienz der Produkteinführung deutlich zu verbessern.

Wenn bei Ihrem Projekt Kosten- und Durchlaufzeitprobleme bei der Kleinserienproduktion auftreten, können Sie sich jederzeit an die Spritzgussexperten von LS Manufacturing wenden. Laden Sie einfach Ihre 3D-Dateien hoch, um ein genaues Angebot und eine kostenlose DFM-Analyse zu erhalten. Reichen Sie jetzt Ihre Zeichnungen ein, um eine maßgeschneiderte Spritzgusslösung zu erhalten!

Unser professionelles Team unterbreitet Ihnen innerhalb von 24 Stunden schnelle Vorschläge zur Spritzgussoptimierung, damit Ihr Projekt schnell vorankommt.

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich Informationszwecken. LS Manufacturing Services Es gibt keine Zusicherungen oder Gewährleistungen, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollte nicht gefolgert werden, dass ein Drittlieferant oder -hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das LS Manufacturing-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers. Angebot für benötigte Teile Identifizieren Sie die spezifischen Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

LS Manufacturing Team

LS Manufacturing ist ein branchenführendes Unternehmen. Konzentrieren Sie sich auf maßgeschneiderte Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechherstellung, 3D-Druck, Spritzguss Formen. Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Individualisierung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Wählen Sie LS Manufacturing. Das bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.lsrpf.com.