DFM für die CNC-Bearbeitung kann als Ansatz betrachtet werden, der die Lücke zwischen Konstruktion und Fertigung schließt. Denn Hersteller sehen sich häufig mit Problemen wie hoher Bearbeitungskomplexität, Kostenüberschreitungen und Projektverzögerungen konfrontiert, was aufgrund des Wettbewerbs einen erheblichen Nachteil für Projekte und folglich auch für Produkte auf dem Markt darstellt.

Die Herausforderung besteht darin, dass Produktionsteams in der Regel nicht in den Konstruktionsprozess integriert werden, da im Konstruktionsprozess das Fertigungswissen fehlt, und dass Produktionsteams in der Regel erst spät hinzukommen, wenn Ideen zur Fertigungsoptimierung nicht mehr berücksichtigt werden können, bevor die Fehler in den Prototypen identifiziert werden.

DFM für CNC-Bearbeitung – Kurzanleitung

| Kategorie | Grundprinzipien | Häufige Fallstricke, die es zu vermeiden gilt | Tipps zur Designoptimierung |

| Geometrie & Merkmale | Vereinfachen Sie die 3D-Geometrie; Entwerfen Sie für Standardwerkzeuge; Vermeiden Sie sehr vertikale oder schmale Gesichtszüge. | Extrem dünne Wände; kleine, tiefe Löcher; unzugängliche Hohlräume im Inneren. | An Innenecken Verrundungen anbringen; alle Lochgrößen müssen standardisiert sein. Das Verhältnis von Sacklochtiefe zu -breite sollte kontrolliert werden. |

| Toleranzen und Oberflächen | Angemessene Toleranzgrenzen bei der CNC-Bearbeitung ; Endbearbeitung auf Basis von Funktionsdaten. | Übertoleranz (üblicherweise ±0,025 mm); irrelevante Oberflächengüte (z. B. Ra = 0,4 µm). | Nach Möglichkeit Standardtoleranzniveau verwenden; nur kritische Oberflächen auswählen; Nachbearbeitung, wann immer möglich. |

| Materialauswahl | Basierend auf der Bearbeitbarkeit. | Sehr harte oder gummiartige Materialien; die Verfügbarkeit des Lagermaterials wird dabei nicht berücksichtigt. | Verwenden Sie Edelstahllegierungen der Typen 6061 oder 304 . |

| Einrichtung & Befestigung | Für stabile Spannvorrichtungen auslegen; Werkzeugzugang ermöglichen. | Teile, die nicht sicher befestigt werden können; Merkmale, die viele Einstellungen erfordern. | Parallele Spannflächen einbauen; Werkzeugzugangsöffnungen/-kanäle hinzufügen; erforderliche Ausrichtungen minimieren. |

DFM (Design for Manufacturing) fürdie CNC-Bearbeitung bedeutet und vermittelt diesen proaktiven Ansatz – einen Teamansatz von Beginn an. Die Herstellbarkeit muss bereits am ersten Tag der Konstruktionsphase im Fokus stehen, indem geometrische Vereinfachungen, wo immer möglich, Toleranzen eingehalten und optimale Konstruktionsbereiche berücksichtigt werden. Dadurch ergeben sich erhebliche Vorteile hinsichtlich Kosten, Zeit und Ausschuss. Ziel von DFM ist es, potenzielle Fertigungsprobleme in qualitativ hochwertige Produkte umzuwandeln.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Die Fachliteratur zu DFM ist umfangreich, doch unser Ansatz unterscheidet sich dadurch, dass wir aus der Praxis der Fertigung sprechen. Wir sind diejenigen, die die Empfehlungen dieses Leitfadens in der Praxis umsetzen. Wir handeln dort, wo die Konstruktion auf die harten Realitäten der Produktion trifft – auf die komplexen Eigenschaften der verwendeten Legierungen und die täglich relevanten Mikrometer –, nicht auf theoretische Grundlagen. Dank dieser Fertigungserfahrung können wir in diesem Leitfaden fundierte Empfehlungen geben.

Unser Erfolgsfaktor liegt in unserer Erfahrung mit über 50.000 gefertigten 5-Achs-Bearbeitungsteilen . Jedes Jahr bearbeiten wir weltweit eine enorme Anzahl von Aufträgen, große wie kleine. Dadurch sammeln wir umfangreiche Erfahrung mit anspruchsvollen Materialbearbeitungsverfahren für Legierungen wie Inconel 718 und mit Hochgeschwindigkeitsfräsen für detaillierte Strukturen. Anschließend verfeinern wir unsere technischen Methoden gemäß den Standards der Metal Powder Industry Federation (MPIF) und nutzen zudem frei zugängliche technische Wissensdatenbanken wie Wikipedia .

Sie teilen die Prinzipien des DFM, die sie sich in ihren kritischsten Projekten in der Luft- und Raumfahrt, der Medizintechnik und der Halbleiterindustrie hart erarbeitet und bewährt haben: Ratschläge, die aus Erfahrung gewonnen wurden und Ihnen Geld sparen, indem teure Fehler vermieden werden; Wissen, das sich nicht im Labor, sondern durch Präzision, Effizienz und effektive Produktion kritischer Teile bewährt hat.

Abbildung 1: CNC-Bearbeitung von Präzisionstaschen und -bohrungen – Beispiel durch LS Manufacturing

Warum ist DFM der effektivste Weg zur Reduzierung der CNC-Bearbeitungskosten?

DFM (Design for Manufacturability) ist das effektivste Werkzeug, um Kosteneinsparungen durch DFM zu erzielen und die gesamten Konstruktions- und Fertigungskosten zu kontrollieren. Es integriert proaktiv Produktionswissen in die Konstruktionsphase und identifiziert die Hauptursachen von Kosten, bevor überhaupt Metall bearbeitet wird. Dieser strategische Ansatz für DFM in der CNC-Bearbeitung verhindert kostspielige Probleme, die später nur schwer zu beheben sind, und ist somit ein Eckpfeiler der CNC-Bearbeitungsoptimierung .

- Reduzierung von Bearbeitungszeit und Komplexität: Ein entscheidender Faktor bei der Optimierung der CNC-Bearbeitung ist die Vereinfachung der Werkstückform. Die oben beschriebenen Techniken zielen darauf ab, unnötig komplexe Oberflächen am Werkstück zu eliminieren. Dadurch wird der wichtigste Kostenfaktor im Optimierungsproblem unmittelbar reduziert.

- Ermöglicht fundierte Material- und Prozessauswahl: Kosteneffizientes Design und eine effektive Kostenkontrolle in der Fertigung ermöglichen die fundierte Auswahl des geeigneten Werkstoffs. Die DFM-Analyse berücksichtigt die Verfügbarkeit und Zugänglichkeit von Lagergrößen sowie die Bearbeitungseigenschaften der gewählten Legierungen. Darüber hinaus prüft die DFM-Analyse die potenziell verfügbaren, optimaleren Produktionsanlagen für mehrere Prozesse, um bereits in der Konstruktionsphase den besten Prozess auszuwählen.

- Standardisierung von Bauteilen und Werkzeugen: Der Einsatz von DFM (Design for Manufacturing) im CNC- Bearbeitungsprozess trägt zur Standardisierung von Bauteilen und Werkzeugen bei. Unternehmen können so Fräser, Bohrer und Gewindearten standardisieren. Dies reduziert die Kosten für die Herstellung von Spezialwerkzeugen. Darüber hinaus erleichtert die Standardisierung gleicher Merkmale bei verschiedenen Teilen die Massenproduktion.

Zusammenfassend lässt sich sagen, dass die Kosteneinsparungen durch DFM erheblich sind, da sie präventiv und nicht reaktiv wirken. Durch die Integration von Prinzipien der CNC-Bearbeitungsoptimierung in die Konstruktion selbst optimiert DFM für die CNC-Bearbeitung jeden Produktionsschritt. Dies führt zu einer überlegenen Kostenkontrolle in Konstruktion und Fertigung , wodurch Zykluszeiten verkürzt, Ausschuss reduziert und ein intelligenterer Materialeinsatz ermöglicht wird – und somit ein wettbewerbsfähigeres, besser herstellbares und profitableres Produkt entsteht.

Wie führt man eine Fertigungsanalyse für CNC-Teile durch?

Eine sorgfältige Analyse der Fertigungsgerechtigkeit (Design for Manufacturing, DFM) ist unerlässlich, um die Funktionalität eines computergestützten Produkts oder einer Idee so zu gestalten, dass sie kosteneffizient und zuverlässig ist. Im Wesentlichen geht es dabei um die mehrdimensionale Analyse der CNC-Teilekonstruktion aus DFM-Perspektive. Ziel ist es, potenzielle Produktionsprobleme frühzeitig zu erkennen und zu beheben, noch bevor die eigentliche Bearbeitung erfolgt. Dieser Prozess basiert auf einer strukturierten Überprüfung wichtiger DFM-Prüfpunkte, um sicherzustellen, dass das Teil für eine effiziente und präzise Fertigung optimiert ist. Die folgende Tabelle bietet einen strukturierten Ansatz für diese Bewertung und dient gleichzeitig als praktischer Leitfaden für die CNC-Bearbeitung :

| Analysedimension | Wichtige Überlegungen (DFM-Prüfpunkte) |

| Geometrie & Merkmale | Keine scharfen Kanten im Innenbereich, Radien sind zu verwenden. Konstruktionsanforderungen: Gleichmäßige und ausreichende Wandstärke; Standardbohrungsgrößen, wo immer möglich; Konstruktion für Werkzeugzugänglichkeit und Werkzeugfreiraum. |

| Toleranzen und Oberflächen | Verwenden Sie nur realistische Toleranzwerte; geben Sie die Oberflächenbeschaffenheit nicht genauer an als nötig; geben Sie kritische Messwerte klar an. |

| Material & Lagerbestand | Die Auswahl kann anhand der Bearbeitbarkeit erfolgen; die Standardgröße des Lagermaterials ist zu berücksichtigen. Ungefähre Kosten der neu benötigten Materialien. |

| Einrichtung & Befestigung | Bietet eine stabile Basis zum Festklemmen; Verringert die Anzahl der Einrichtungsschritte; Gewährleistet, dass die Funktionen bei der gewählten Einrichtung zugänglich sind. |

Eine effektive Analyse der Fertigungsgerechtigkeit (Design for Manufacturing, DFM) bedeutet im Wesentlichen einen systematischen Prozess, der auf den DFM-Prüfpunkten basiert. Die Ingenieure können dann Feedback zur Bewertung des CNC-Teiledesigns geben, basierend auf einer systematischen Analyse der Prüfpunkte der DFM-Analyse, die von der Geometrie bis zur Vorrichtung reichen. Dadurch wird sichergestellt, dass das Design nicht nur kreativ, sondern auch optimal für die planbare Fertigung gemäß der CNC-Bearbeitungsrichtlinie ist.

Welche häufigen DFM-Fehler können zu erhöhten CNC-Bearbeitungskosten führen?

Es ist erstaunlich, wie selbst kleinste Konstruktionsfehler die Kosten astronomisch in die Höhe treiben können. Die Vermeidung häufiger DFM-Fehler ist der Schlüssel zu einer erfolgreichen Fertigungskostenkontrolle . Einige proaktive Überprüfungen mit Fokus auf die CNC-Konstruktionsoptimierung helfen, diese Fallstricke zu vermeiden und sicherzustellen, dass die Konstruktion funktioniert und profitabel gefertigt werden kann. Oftmals bedeutet dies niedrigere Kosten und höhere Zuverlässigkeit. Die folgende Tabelle fasst einige häufige Fehler und deren Auswirkungen zusammen:

| Häufiger DFM-Fehler | Folge | Schlüsselprinzip für Designoptimierungslösungen |

| Unnötig enge Toleranzen | Verlängert die Bearbeitungszeit, erfordert Spezialwerkzeuge/-prüfung, erhöht die Teilekosten. | Toleranzen sollten ausschließlich auf Basis der kritischen Bauteilfunktion angegeben werden. |

| Werkzeugzugriff und Geometrie ignorieren | Dies verlängert die Bearbeitungszeit, erhöht den Werkzeugverschleiß und die Gefahr eines Werkzeugbruchs. | Minimieren Sie interne Details. Falls dies wirklich wichtig ist, können Sie vormontierte Komponenten verwenden. |

| Übermäßig komplexe interne Merkmale | Verlängert die Bearbeitungszeit, erhöht den Werkzeugverschleiß und birgt das Risiko eines Werkzeugbruchs. | Vereinfachen Sie die interne Geometrie; verwenden Sie gegebenenfalls vormontierte Teile. |

| Falsche Materialauswahl | Probleme bei der Bearbeitung, verschlissene Schneidwerkzeuge, Materialverschwendung. | Bei der Materialauswahl muss man sehr vorsichtig sein und Funktionalität, Kosten und Bearbeitbarkeit berücksichtigen. |

Das heißt, eine effektive Kostenkontrolle in der Fertigung profitabler Produkte beginnt mit der Kenntnis häufiger Fehler im DFM-Prozess . Durch die Integration von Designoptimierungslösungen , die auf Einfachheit, Standardwerkzeuge und Toleranzen setzen, erzielen Konstrukteure hervorragende Ergebnisse bei der CNC-Designoptimierung . Dadurch werden kostspielige Fehler vermieden, die in den anfänglichen DFM-Prozessen häufig auftreten.

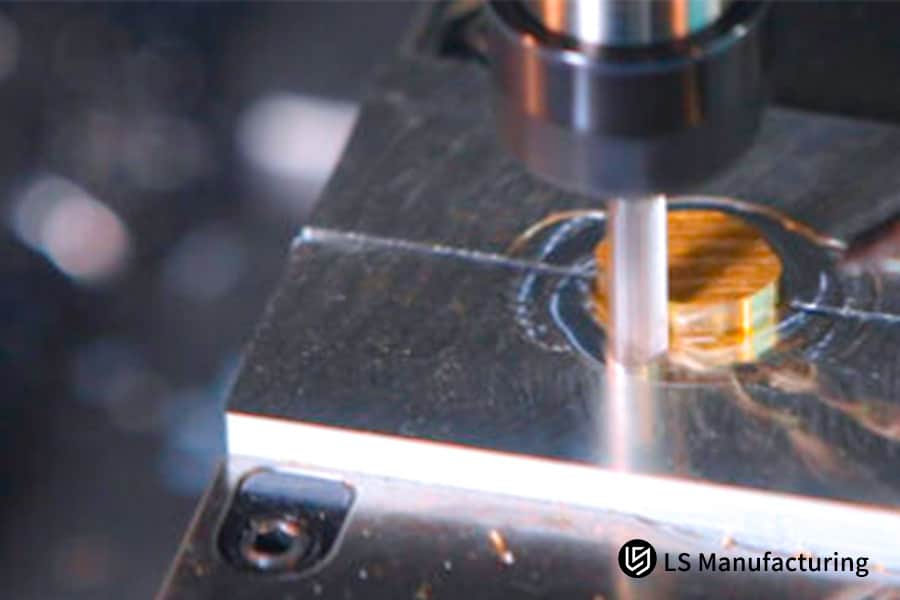

Abbildung 2: Faktoren, die den Aufwand bei der CNC-Bearbeitung beeinflussen: Geometrie, Toleranz, Material und Größe (LS Manufacturing)

Wie lässt sich die Effizienz der CNC-Bearbeitung durch Designvereinfachung verbessern?

Eine Strategie zur Vereinfachung von Konstruktionsprozessen ist ein äußerst effektives Werkzeug zur Steigerung der Bearbeitungseffizienz . Der Kernpunkt ist, dass die grundlegendste Form der CNC-Prozessoptimierung darauf abzielt, die Komplexität der Produktion an der Wurzel des Problems zu reduzieren und so eine höhere Zuverlässigkeit und kostensparende CNC-Bearbeitung bei gleichzeitig reduzierter Bearbeitungszeit und geringeren Fehlern zu erzielen.

Reduzierung von Rüst- und Betriebskosten

Eine der effektivsten Methoden zur Steigerung der Bearbeitungseffizienz ist die Konstruktion eines Bauteils, das mit weniger Aufspannungen bearbeitet werden kann. Dies bedeutet, alle kritischen Merkmale so auszurichten, dass sie von möglichst wenigen Seiten zugänglich sind. Ein Bauteil, das nur ein- oder zweimal statt viermal aufgespannt werden muss, reduziert die für Vorrichtungswechsel und Neuausrichtung benötigte Zeit drastisch und trägt so direkt zu kostensparender CNC-Bearbeitung und kürzeren Lieferzeiten bei.

Standardisierung und Merkmalskombination

Als bewährte Strategie zur Vereinfachung von Konstruktionsprozessen gilt die Standardisierung von Bohrungsgrößen, Eckradien und Taschengrößen. Dadurch können verschiedene Merkmale mit nur einem Werkzeug gefertigt werden, was den Bedarf an Werkzeugwechseln reduziert. Umgekehrt eliminiert die Zusammenfassung kleinerer, eigenständiger Teile zu einem komplexeren Werkstück die Montageprozesse der kleineren Teile und trägt neben der Vermeidung von Lagerbeständen und der Optimierung von CNC-Prozessen bei.

Geometrieoptimierung für glatte Werkzeugwege

Darüber hinaus ermöglicht die Geometrieoptimierung für eine reibungslose Werkzeugbewegung die Fertigung des Designs und damit weniger, gleichmäßigere und optimale Werkzeugwege. So können tiefe und enge Bohrungen vermieden werden, da eine optimale Geometrie höhere Vorschubgeschwindigkeiten, aggressivere Schnitte und geringeren Werkzeugverschleiß ermöglicht – allesamt Faktoren, die direkt proportional zur Optimierung des Fertigungsprozesses sind.

Funktion vor unnötiger Präzision

Die Optimierung des CNC-Bearbeitungsprozesses kann folgende Aspekte berücksichtigen: Eine erhebliche Verlängerung der Bearbeitungszeit kann durch eine nicht gerechtfertigte Detailgenauigkeit verursacht werden, was zu einer Verdreifachung der Bearbeitungszeit führen kann. Die Einhaltung der Standardbearbeitungstoleranzen kann Abhilfe bei einer nicht gerechtfertigten Detailgenauigkeit im Rahmen einer kostensparenden CNC-Bearbeitung schaffen.

Zusammenfassend lässt sich sagen, dass eine gezielte Strategie zur Vereinfachung des Designs grundlegend für die Maximierung der Fertigungsproduktivität ist. Durch die Minimierung von Rüstvorgängen, die Standardisierung von Merkmalen und die Optimierung der Teilegeometrie erzielen Ingenieure eine signifikante Steigerung der Bearbeitungseffizienz . Dieser ganzheitliche Ansatz zur CNC-Prozessoptimierung beschleunigt nicht nur die Produktion, sondern verbessert auch die Qualitätskonstanz und erfüllt somit das Versprechen einer wirklich kostensparenden CNC-Bearbeitung bereits ab der ersten Designiteration.

Wie beeinflusst die Toleranzgestaltung die Kosten und die Qualität der CNC-Bearbeitung?

Die Bauteiltoleranz und die damit verbundenen Kosten haben maßgeblichen Einfluss auf Qualität und Spezifikationstoleranz. Intelligente Toleranzoptimierung integriert funktionale Anforderungen mit fertigungstechnischen Gegebenheiten und ist ein wichtiges Instrument zur Kostenkontrolle in der Bearbeitung . Intelligente Anwendungen, basierend auf umfassender DFM-Materialanalyse , ermöglichen eine effektive Präzisionsnutzung.

- Präzision hat ihren Preis: Unnötig enge Toleranzen verursachen hohe Kosten. Sie erfordern geringere Schnittgeschwindigkeiten, mehrere Bearbeitungsschritte, Spezialwerkzeuge und strenge Kontrollen. Ein zentrales Ziel der Toleranzoptimierung ist es, diese Präzision nur für kritische Funktions- oder Passungsmerkmale zu reservieren und so die Bearbeitungskosten effektiv zu senken.

- Differenzierte Toleranzen für ein ausgewogenes Verhältnis von Leistung und Wirtschaftlichkeit: Optimierung erfolgt selektiv. Daher kann ein Bauteil enge Toleranzen für CRT-Schnittstellen und handelsübliche Toleranzen an anderen Stellen erfordern. Dieser Ansatz gewährleistet die einwandfreie Funktion dort, wo sie benötigt wird, und reduziert gleichzeitig den Druck der Bearbeitungskostenkontrolle in nicht kritischen Bereichen. So wird ein optimales Verhältnis zwischen Qualität und Kosten erreicht.

- Material- und Prozessbeeinflussung der Machbarkeit: Der Zusammenhang zwischen Toleranzerfüllung und Materialbearbeitung ist unabdingbar. Die Materialanalyse im Rahmen des DFM-Prozesses ist daher von entscheidender Bedeutung. Festere Materialien bedeuten höhere Bearbeitungskosten. Auch die Toleranzgrenzen der CNC-Maschinen müssen berücksichtigt werden. Zu hohe Toleranzvorgaben führen zu höheren Kosten.

- Standardisierung gewährleistet vorhersehbare Ergebnisse: Alle Teile müssen nun standardisierte Toleranzen aufweisen, da Abweichungen später zu Mehrkosten führen. Dieses Verfahren ist eine einfache, aber wirkungsvolle Methode zur Optimierung der Toleranzgestaltung und unterstützt eine effektive Kostenkontrolle in der Fertigung .

Um eine optimale Fertigungstauglichkeit zu erreichen, ist daher eine intelligente Toleranzauslegungsstrategie erforderlich. Darüber hinaus ist die Optimierung der CNC-Bearbeitungstoleranzen mithilfe einer effektiven Toleranzstrategie unerlässlich, da die DFM-Materialanalyse gezeigt hat, dass anstelle höchster Genauigkeit die jeweils erforderliche Genauigkeit entscheidend ist. Eine solche Strategie gewährleistet die Funktionalität des Bauteils bei gleichzeitig optimaler Kostenkontrolle in der Bearbeitung .

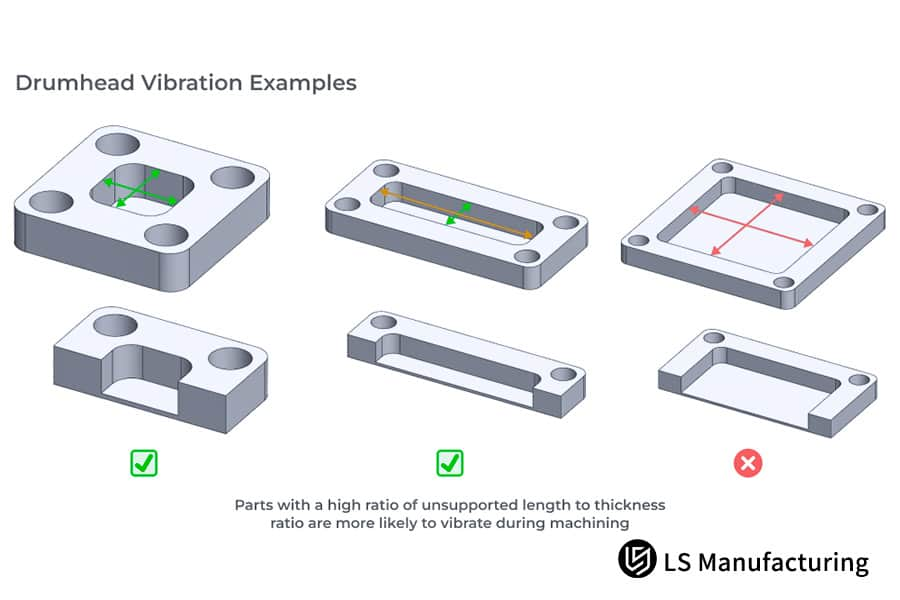

Abbildung 3: Leitfaden zur Stabilität der CNC-Bearbeitung: Beispiele für Bauteilvibrationen von LS Manufacturing

Wie kann durch DFM-Analyse eine Kostenoptimierung bei der Materialauswahl erreicht werden?

Die Kosten und die Herstellbarkeit eines Bauteils hängen von der Materialauswahl ab. Dies ist für die Standardisierung der DFM-Materialanalyse und die Weiterentwicklung der Optimierung der Materialauswahl unerlässlich. Dabei werden die Materialeigenschaften im Hinblick auf die Herstellbarkeit betrachtet, was sich direkt auf die Kostenkontrolle der Bearbeitung im Rahmen der fertigungsgerechten Konstruktion (CNC) auswirkt.

Bewertung der Bearbeitbarkeit zur Steigerung der Effizienz der direkten Bearbeitung

Zentrales Thema bei der Optimierung der Materialauswahl ist die Wahl der Werkstoffgüte basierend auf der Zerspanbarkeit. Die DFM-Materialanalyse eines Werkstoffs stützt sich auf verschiedene Materialeigenschaften, darunter Härte, Spanbildung und Wärmebeständigkeit. Die Auswahl einer Werkstoffgüte basierend auf der Zerspanbarkeit führt zu höheren Vorschubgeschwindigkeiten, längerer Werkzeugstandzeit und verbesserter Oberflächengüte.

Maximieren Sie die Nutzung des Standardbestands, um Ausschuss zu vermeiden.

Eine der einfachsten Möglichkeiten zur Kostensenkung liegt in der Optimierung, wobei die maximale Ausnutzung der Standardgrößen für Lagerteile angestrebt wird. Die im Rahmen der CNC-gestützten Fertigungsoptimierung vorgeschlagene Vorgehensweise berücksichtigt bestimmte Größenabweichungen, um Verschnitt und Reststücke zu minimieren.

Ausgewogene Leistungsfähigkeit bei alternativen Materialien

Es gibt mehrere Werkstoffe, die die Leistungsanforderungen erfüllen können. Eine detaillierte DFM-Materialanalyse untersucht die verfügbaren Alternativen. Beispielsweise vermeidet die Wahl eines vorgehärteten Stahls anstelle einer Legierung, die nach der Bearbeitung wärmebehandelt werden muss, Verformungen und ermöglicht eine optimierte Materialauswahl für einen einfacheren Produktionsprozess.

Gesamtbetriebskosten

Das bessere Material bietet die erforderlichen Eigenschaften zu den niedrigsten Gesamtbetriebskosten. Dieser Ansatz erklärt beispielsweise, warum ein Material, das zwar relativ teurer ist, sich aber einfacher bearbeiten lässt, letztendlich die niedrigsten Kosten bietet, da die Bearbeitungszeit und der Werkzeugverschleiß minimiert werden. Diese ganzheitliche Betrachtung ist zentral für die strategische Kostenkontrolle in der CNC-Bearbeitung und die intelligente Optimierung der Materialauswahl .

Kurz gesagt, die Materialauswahl gilt als die wichtigste Entscheidung bei der fertigungsgerechten Konstruktion von CNC-Teilen . Die DFM-Materialanalyse unterstützt den Konstrukteur bei der optimalen Materialauswahl. Dieser Ansatz hilft, das Material zu wählen, mit dem sich das Bauteil mit minimalem Verschnitt herstellen lässt.

Wie kann die frühzeitige Einbindung von Lieferanten die Effektivität der DFM-Implementierung verbessern?

Die Integration von Produktionskompetenz zu Beginn des Designprozesses ist entscheidend für optimale Ergebnisse. Eine proaktive Zusammenarbeit mit Lieferanten ist eine wirksame Strategie für die erfolgreiche Implementierung von DFM (Design for Manufacturing) . Dieser Ansatz, der die frühzeitige Einbindung in den Designprozess in den Mittelpunkt stellt, ermöglicht es, Fertigungsrealitäten direkt in die Entwicklung einfließen zu lassen und das Design vor der endgültigen Fertigstellung zu verbessern. Eine effektive Zusammenarbeit mit CNC-Bearbeitungslieferanten schließt die Lücke zwischen Konzept und Produktion.

- Reduzierung des Bedarfs an kostspieligen Nachbesserungen: Der wichtigste Vorteil einer frühen Einbindung in den Designprozess ist oft die Vermeidung von Änderungen am Ende. Wenn der Lieferant Einblick in die Designkonzepte erhält, kann er leicht die Bereiche identifizieren, die nicht bearbeitbar sind. Dies lässt sich in dieser Phase kostenlos realisieren. Eine spätere Nachbearbeitung wäre deutlich teurer.

- Bereitstellung spezialisierter Prozess- und Materialberatung: Das Wissen erfahrener Lieferanten über Prozessfähigkeit und Materialeigenschaften ist äußerst wertvoll. Konstrukteure können so von Empfehlungen für den optimalen Bearbeitungsprozess, mögliche Materialtoleranzen und alternative Werkstoffe profitieren, die entweder besser bearbeitbar oder kostengünstiger und dennoch funktional sind – in Zusammenarbeit mit den Lieferanten .

- Minimierung von Kosten und Durchlaufzeiten von Anfang an: Ein zentrales Ziel der kollaborativen DFM-Implementierung ist die effiziente Konstruktion. Die Zusammenarbeit mit einem CNC-Bearbeitungslieferanten ermöglicht die gemeinsame Entwicklung von Konstruktionen durch alle Beteiligten, die ohne Rüstzeiten auskommen, gemeinsam genutzte Werkzeuge verwenden und die Bearbeitung vereinfachen. Diese Bemühungen tragen dazu bei, die wichtigsten Kosten- und Durchlaufzeitfaktoren von Beginn an so weit wie möglich zu minimieren.

- Zielabstimmung und Sicherstellung der Herstellbarkeit: Der kontinuierliche Dialog dient der Abstimmung und dem Verständnis der Ziele und Grenzen. Ziel ist es, innovative und gleichzeitig herstellbare Designs zu entwickeln. Dadurch werden Fehlabstimmungen vermieden, realistische Ziele definiert und die Produktion reibungslos vorangetrieben.

Zusammenfassend lässt sich sagen, dass die frühzeitige Einbindung von Zulieferern in den Designprozess einen tiefgreifenden Wandel bewirkt. Sie wandelt den Fertigungseinsatz grundlegend von einer reaktiven Einschränkung zu einem proaktiven Designvorteil. Diese kollaborative Umsetzung von DFM , insbesondere in Zusammenarbeit mit einem spezialisierten CNC-Bearbeitungslieferanten , beschleunigt nachweislich die Entwicklung, senkt die Gesamtkosten und erhöht die Wahrscheinlichkeit, ein erfolgreiches, qualitativ hochwertiges Produkt termingerecht und im Budgetrahmen auf den Markt zu bringen, erheblich.

Abbildung 4: Optimierte CNC-Teilekonstruktion für die Fertigungsanalyse durch LS Manufacturing

LS Manufacturing Medizinprodukteindustrie: DFM-Optimierung von Titanlegierungskomponenten für orthopädische Implantate

Ein führender Hersteller von Medizinprodukten sah sich bei der Produktion eines neuen orthopädischen Implantats mit komplexen Herausforderungen konfrontiert. Die Bearbeitung der Titanlegierungsteile war äußerst kostspielig und zeitaufwendig und gefährdete somit die Marktfähigkeit des Produkts. Dieser Fall verdeutlichte einen Aspekt der CNC-Bearbeitungsplanung, der, wenn er vernachlässigt wird, den Erfolg selbst innovativster Medizinprodukte gefährden kann. Die Notwendigkeit professioneller Unterstützung bei der Optimierung des Design-to-Fashion-Prozesses (DFM) für Medizinprodukte wurde somit deutlich.

Herausforderung für den Kunden

Das Implantat wies eine Gitterstruktur auf, deren Herstellung und Bearbeitung aufwendig ist. Die zur Fixierung des Implantats erforderlichen Schraubenlöcher erhöhten die Komplexität zusätzlich. Darüber hinaus waren die Anforderungen an die Oberflächenbeschaffenheit des Implantats unnötig streng, was die Bearbeitungszeit verlängerte und somit eine Optimierung des DFM-Prozesses (Design for Manufacturing) für Medizinprodukte erforderlich machte.

LS Fertigungslösung

Die von der Ingenieursgruppe durchgeführte Analyse umfasste eine sorgfältige Untersuchung der Bearbeitungsmethoden für Titanlegierungsteile . Es wurden Empfehlungen zur Optimierung der Gitterstruktur hinsichtlich Festigkeit und verbesserter Zugänglichkeit für Bearbeitungswerkzeuge, zur Gestaltung der Fixierbohrung für die Bearbeitung der Bauteile aus verschiedenen Richtungen sowie zur Anpassung der Spezifikationen für die Oberflächengüte an die funktionalen Anforderungen ausgesprochen. Jede Änderung basierte auf praktischen Überlegungen zur CNC-Bearbeitung biokompatibler Metalle.

Ergebnisse und Wert

Die kollaborative DFM-Optimierung für Medizinprodukte führte zu herausragenden Ergebnissen. Die Bearbeitungskosten pro Einheit sollten um 35 % und die Bearbeitungszeit um 40 % sinken. Darüber hinaus verbesserte sich die Herstellbarkeit durch die Implementierung, wodurch die Erstausbeute auf 99,5 % stieg. Dieser Erfolgsfall von LS Manufacturing demonstriert eindrucksvoll die Effektivität der Designmethodik hinsichtlich ROI und Effizienz im Workflow-Prozess, was für die hochwichtige Funktion von Medizinprodukten von Bedeutung ist.

Dieses Projekt gilt als Paradebeispiel für den Erfolg von LS Manufacturing . Es beweist eindrucksvoll, dass die von Experten geleitete DFM-Optimierung von Medizinprodukten , die die Grenzen und Möglichkeiten der Bearbeitung von Titanlegierungsteilen umfassend versteht, weit mehr als nur eine Kosteneinsparung darstellt. Durch die frühzeitige Anwendung praktischer Überlegungen zur CNC-Bearbeitung haben wir einen anspruchsvollen Prototyp in ein zuverlässiges, hochwertiges und wirtschaftlich tragfähiges Produkt verwandelt und so sowohl den klinischen als auch den wirtschaftlichen Erfolg sichergestellt.

Sind Sie bereit, die DFM-Optimierung Ihrer CNC-gefertigten Teile auf die nächste Stufe zu heben? Klicken Sie hier, um zu optimieren.

Wie lässt sich ein effektiver DFM-Kooperationsprozess mit Lieferanten etablieren ?

Gut strukturierte DFM-Kollaborationsprozesse ermöglichen auch Übergänge zwischen Entwürfen und Produkten, die wiederum als Ergebnis des Fertigungsprozesses selbst entstehen können. Dies sollte mit einem strukturierten Lieferantenmanagement erfolgen, das die Zusammenarbeit zwischen Design und Fertigung fördert und dabei dieselbe CNC-Bearbeitungsrichtlinie verwendet.

- Definieren Sie klare Rollen und Meilensteine von Anfang an: Von Beginn an sollten Rollen, Erwartungen und Meilensteine klar definiert sein. Eine einheitlicheCNC-Bearbeitungsrichtlinie für alle Beteiligten ermöglicht eine deutlich effektivere Zusammenarbeit in Konstruktion und Fertigung .

- Standardisierung des Informationsaustauschs durch Vorlagen: Der Informationsaustausch für Design, Feedback und Änderungen sollte mithilfe von Vorlagen erfolgen. Dies ist eine der wichtigsten Voraussetzungen für ein effizientes Lieferantenmanagement . Die Verwendung von Vorlagen gewährleistet eine effektive Kommunikation während der DFM-Prozesse .

- Schaffung einer zentralen digitalen Plattform: Dies umfasst die Verlagerung der Kollaborationsprozesse des Unternehmens auf eine zentrale digitale Plattform. Sie ermöglicht die Echtzeit- Zusammenarbeit in Design und Fertigung , schafft eine lückenlose Nachverfolgbarkeit und steigert die Effizienz Ihrer DFM-Kollaborationsprozesse erheblich.

- Planen Sie proaktive, frühzeitige Prüfungen ein: Integrieren Sie formale DFM-Prüfungen zu wichtigen Meilensteinen im Designprozess, nicht als abschließende Kontrolle. Dieser proaktive Ansatz im Lieferantenmanagement ermöglicht die Behebung von Problemen, solange Änderungen noch einfach und kostengünstig sind. Er verankert die Prinzipien der Herstellbarkeit von Anfang an.

Ein erfolgreicher DFM-Prozess muss daher auf soliden Grundlagen in den Bereichen Struktur, Kommunikation und Partnerschaft basieren. Dieser strategische Ansatz im Lieferantenmanagement transformiert die Beziehung und stellt sicher, dass die Zusammenarbeit von Design und Fertigung innovative und optimal herstellbare Designs hervorbringt .

Häufig gestellte Fragen

1. In welcher Phase dieses Prozesses ist die DFM-Analyse am hilfreichsten?

Der DFM-Analyseprozess ist besonders in der Konzept- und Detailplanungsphase hilfreich. Die Idee dahinter ist, dass Designänderungen nur durch frühzeitiges Eingreifen verhindert werden können. Das Unternehmen LS Manufacturing empfiehlt seinen Kunden, zunächst den Vorentwurf abzuschließen, bevor sie die DFM-Analyse durchführen.

2. Würde die Funktionalität/Leistung des Endprodukts durch die Optimierung von DFM beeinträchtigt?

Die Optimierung von Fertigungsprozessen durch Experten (DFM) bedeutet, dass die Optimierung ohne Funktionseinbußen erfolgen muss. Die Ingenieure von LS Manufacturing gewährleisten, dass alle entwickelten Optimierungslösungen die Funktionalität nicht beeinträchtigen.

3. Kann die DFM-Analyse auch bei Kleinserienfertigungsprozessen eingesetzt werden?

Die DFM-Analyse behält ihre Bedeutung unabhängig von der Größe der Endloscharge. Gerade bei der Fertigung kleiner Losgrößen kann der Einsatz der DFM-Analyse hilfreich sein. LS Manufacturing bietet Lösungen für die DFM-Analyse in verschiedenen Projekten an, die auf unterschiedliche Endlosgrößen zugeschnitten sind.

4. Welche Dokumente werden im Allgemeinen zur Durchführung der DFM-Analyse verwendet?

Es sei darauf hingewiesen, dass für die DFM-Analyse vollständige Modelle, Zeichnungen, technische Spezifikationen und Konstruktionspläne benötigt werden. Die Datenanforderungsliste wird je nach Projektphase von der Firma LS Manufacturing bereitgestellt.

5. Welche Kostenvorteile könnten sich durch die Nutzung der DFM-Optimierung ergeben?

Im Durchschnitt liegen die möglichen Kosteneinsparungen durch die Optimierung von DFM zwischen 20 % und 40 % . LS Manufacturing erstellt für jedes Projekt eine detaillierte Aufschlüsselung der Kosteneinsparungen für die jeweiligen Kostenpositionen im Kosten-Nutzen-Analysebericht.

6. Wie kann eine effektive Umsetzung der DFM-Empfehlungen sichergestellt werden?

LS Manufacturing unterstützt darüber hinaus die Umsetzung der Empfehlungen des DFM hinsichtlich der Prozesse für das Änderungsmanagement und bietet zusätzlich Implementierungsdienstleistungen an.

7. Werden Aspekte der Montierbarkeit im DFM-Prozess berücksichtigt?

Eine detaillierte Prüfung des DFM-Verfahrens umfasst dessen Herstellbarkeit und Montagefähigkeit. Die Dienstleistung von DFM LS Manufacturing besteht in der Gewährleistung der Fähigkeit, das entwickelte Produkt zu montieren oder zu verarbeiten.

8. Kann die DFM-Analyse zur Optimierung bestehender Produkte eingesetzt werden?

Für die bestehenden Produkte umfassen die Dienstleistungen die Optimierung des Produktdesigns. Die mittels DFM durchgeführte Kostenoptimierungsanalyse hilft dabei zu verstehen, wo im Hinblick auf die bestehenden Produkte der Unternehmen Kostenoptimierungen möglich sind.

Zusammenfassung

Mithilfe von DFM-Analyse und -Optimierung können Unternehmen ihre Kostentreiber bereits in der Produktkonzeptionsphase identifizieren. Sie können außerdem die Produktivität ihrer Fertigungsprozesse steigern und Projekte beschleunigen. LS Manufacturing verfügt über langjährige Erfahrung und umfassendes Fachwissen im Ingenieurwesen und unterstützt seine Kunden mit DFM-Analysen, um ihnen zu helfen, ihre Ziele in Bezug auf Qualität und Kosteneffizienz zu erreichen.

Kontaktieren Sie noch heute den DFM-Experten von LS Manufacturing und erhalten Sie eine kostenlose Erstanalyse sowie eine Empfehlung für eine Optimierungsstrategie! Profitieren Sie vom Expertenwissen! Fordern Sie noch heute einen umfassenden Analysebericht zu einer maßgeschneiderten Kostenoptimierungsstrategie an!

Optimieren Sie Ihre Fertigungsprozesse für höhere Qualität und Effizienz bei geringeren Kosten. Sichern Sie sich jetzt Ihre individuelle Produktionslösung.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com .1