CNC-Fräsanwendungen bilden den Fokus, den alle Hersteller bei der Auswahl des passenden Serviceanbieters berücksichtigen müssen. Zahlreiche Branchen – Luft- und Raumfahrt, Automobilindustrie, Medizintechnik und Elektronik – nutzen CNC-Fräsen und stehen jeweils vor spezifischen Herausforderungen. Das Versäumnis, diese Anwendungsbereiche ausreichend zu berücksichtigen, führt dazu, dass Standardlösungen bisher immer wieder scheitern.

Das Problem beginnt mit dem Mangel an adäquater systematischer Partneranalyse. Neben dem Verständnis der Anwendung von CNC-Fräsverfahren bedarf es einer systematischen Methode zur Analyse der technischen Kompetenz und Zuverlässigkeit des Lieferanten. Die Analyse kritischer Anwendungen in der Industrie sowie die Entwicklung kundenspezifischer Lösungen und eine wissenschaftliche Analysemethode für einen zuverlässigen Fertigungspartner werden in diesem Beitrag erörtert.

CNC-Fräsanwendungen: Kurzanleitung

| Kategorie | Schlüsselindustrien | Typische Anwendungen | Primäre Anforderungen |

| Hochpräzise und komplex | Avionik, Militär, Medizin | Details: Flugzeugteile; Triebwerksteile; implantierte medizinische Teile; Instrumentenkabinen. | Hochpräzise, komplexe 5-Achs-CNC-Bearbeitung , Biokompatibilität/Al. |

| Hohes Volumen und Langlebigkeit | Automobilindustrie, Unterhaltungselektronik | Motorblöcke, Getriebegehäuse, Steckverbinder, Kühlkörper, Geräterahmen. | Hohe Wiederholgenauigkeit, effiziente Produktionsraten, verschleißfeste Werkzeuge, strenge Kostenkontrolle . |

| Prototyping & Spezialanfertigungen | Industriemaschinen, Energie, Forschung und Entwicklung | Vorrichtungen und Lehren; Ventilkörper; Turbinenschaufeln; Funktionsprototypen . | Materialvielfalt (Kunststoffe, Verbundwerkstoffe, Metalle), kurze Bearbeitungszeiten, Kleinserienfertigung. |

| Ästhetisch & Funktionell | Kunde: Produktentwicklung, Marine | Formen/Werkzeuge: Gussformen/Werkzeuge, Gehäuse für Konsumgüter, architektonische Ornamente. | Ausgezeichnete Oberflächenbeschaffenheit , präzise Detailbearbeitung, korrosionsbeständige Materialien. |

Die folgende Ressource beschreibt die Anforderungen an CNC-Fräsanwendungen . Eine erfolgreiche Partnerschaft basiert darauf, die Stärken eines Lieferanten hinsichtlich höchster Präzision, Serienfertigung oder flexibler Prototypenerstellung zu identifizieren und diese mit Ihren branchenspezifischen Anforderungen an Material, Qualität und Skalierbarkeit abzugleichen.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Warum sollten Sie diesem Leitfaden für CNC-Fräsanwendungen vertrauen? Die Tipps und Strategien wurden nicht nur im Unterricht, sondern auch in realen Produktionsumgebungen entwickelt. Die Erfahrung unserer Mitarbeiter in hochkritischen Bereichen, in denen ein Scheitern absolut inakzeptabel ist, garantiert, dass die bereitgestellten Tipps sich in der Praxis bewähren.

Unsere Prozesse basieren auf den Standards der Society of Manufacturing Engineers (SME) und den besten Branchenpraktiken im Bereich der Produktionssteuerung. So vereint jede von uns entwickelte Lösung Innovation und Zuverlässigkeit. Ob komplexe Luft- und Raumfahrttechnik oder lebensrettende Medizintechnik – durch den Einsatz in Tausenden von anspruchsvollen Projekten wurde unser Prozess perfektioniert.

Das hierin enthaltene Wissen basiert auf praktischer Erfahrung und wurde in unzähligen Produktionsläufen erprobt. Wir orientieren uns an den Prinzipien der American Production and Inventory Control Society (APICS) : Effektivität und fehlerfreie Ausführung sind unsere Ziele. Dieser Leitfaden bietet Ihnen Insider-Tipps, auf die Sie sich bei Ihrem CNC-Fräsprozess verlassen können.

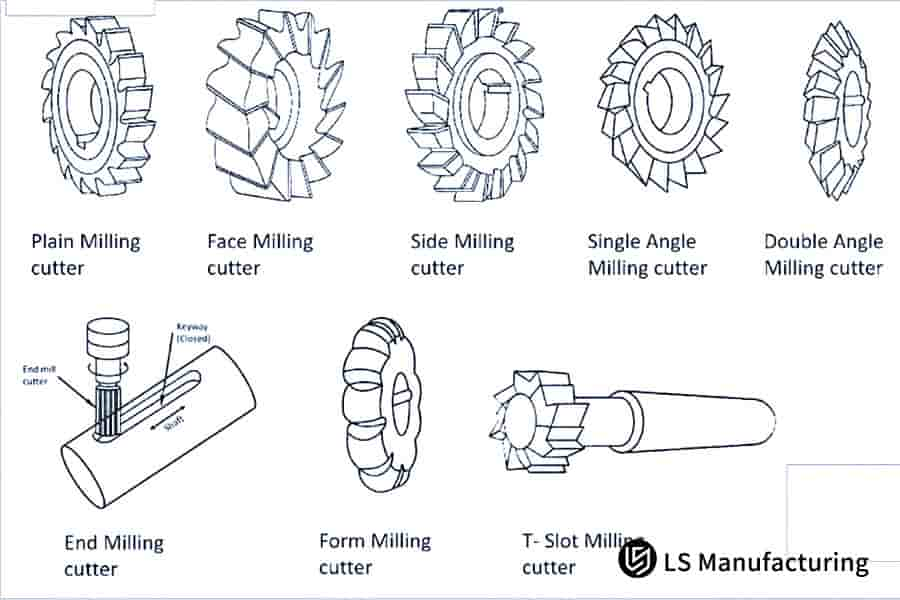

Abbildung 1: CNC-Fräservarianten für diverse industrielle Fertigungsanwendungen von LS Manufacturing

Wie wählt man das am besten geeignete CNC-Fräsverfahren basierend auf den Charakteristika verschiedener Branchen aus?

Die Auswahl des am besten geeigneten CNC-Fräsverfahrens ist von grundlegender Bedeutung. Verschiedene Branchen unterliegen unterschiedlichen Anforderungen an Material, Toleranzen und Produktionsrate pro Volumeneinheit. Eine einheitliche Anwendung ist in dieser Branche nicht zielführend, da sie angesichts der unterschiedlichen Fräskapazitäten der Anlagen (3- bis 5-Achs-Maschinen) ineffizient wäre.

| Industrie | Wichtigste Anforderungen | Empfohlener Fokus des CNC-Prozesses |

| Luft- und Raumfahrt | Hohes Festigkeits-Gewichts-Verhältnis, Hochtemperatur-Materialverarbeitung, Ultrapräzisionsfertigung. | 5-Achs-Fräsmaschinen mit fortschrittlichen Werkzeugweg-Mapping-Algorithmen. |

| Automobil | Hohe Produktionsmengen, Wiederholgenauigkeit, Kostenkontrolle, robuste Materialien. | Hochgeschwindigkeitsbearbeitung, Palettensysteme, 3-Achs- oder 4-Achs-Fertigung . |

| Medizinisch | Biokompatible Materialien, sehr hochwertige Oberflächenveredelungen , komplexe Kleinteile. | Hochpräzisions-Mikrofräsen , mehrachsig für Konturbearbeitung. |

| Elektronik | Miniaturisierung der Elektronik mit ultrahoher Präzision und komplexen Mustern auf einer Vielzahl von Substraten. | Präzisions-Mikrofräsen , enge Toleranzkontrolle, oft mit Hochgeschwindigkeitsspindeln. |

Schließlich erfordern branchenspezifische Lösungen eine eingehende Analyse dieser Bedürfnisse. Nur durch die Kombination dieser spezifischen Anforderungen mit branchenspezifischen Frästechnologieanwendungen lässt sich maximaler Erfolg erzielen. Nur so ist Erfolg in der wettbewerbsorientierten Fertigung möglich.

Welche besonderen Qualitätsanforderungen gelten für CNC-Fräsen im Luft- und Raumfahrtbereich?

Die Fräsindustrie für die Luft- und Raumfahrt erfordert höchste Qualität im Fertigungsprozess. Das Endprodukt ist ein sicherheitsrelevantes Bauteil von Flugzeugen und arbeitet unter extremen Temperaturen und Bedingungen. Daher müssen diese Produkte die Qualitätsanforderungen der Luftfahrt erfüllen. Die Kriterien für hochpräzise Fräslösungen in dieser Branche sind:

- Materialintegrität und Rückverfolgbarkeit: Dies bedeutet, dass alle Materialproben während ihres gesamten Herstellungsprozesses mit vollständiger Zertifizierung und Rückverfolgbarkeit versehen sein müssen, um sicherzustellen, dass die metallurgischen Eigenschaften des Materials die spezifischen Anforderungen hinsichtlich Festigkeit und Ermüdungsbeständigkeit unter schwierigen Betriebsbedingungen erfüllen .

- Maßgenauigkeit und komplexe Formen: Die Bauteile für die Luft- und Raumfahrt müssen komplexe Formen mit aerodynamischen Eigenschaften aufweisen. Daher besitzen diese Bauteile Aussparungen und müssen in mehr als einer Achse bearbeitet werden. Die Toleranzen beim CNC-Fräsen sind in der Regel sehr eng und können im Mikrometerbereich liegen.

- Dokumentation und Prozesskontrolle: Bei der Einhaltung von Normen wie AS9100 muss jedem einzelnen Schritt höchste Aufmerksamkeit gewidmet werden, um eine äußerst detaillierte Dokumentation zu gewährleisten. Dadurch wird ein elektronischer Thread ermöglicht, über den die Rückverfolgbarkeit des kontrollierten Prozesses oder des Prozesses seiner Reproduktion nachvollzogen werden kann.

- Umfassende Nachbearbeitungsvalidierung: Neben der Validierung des Endprodukts selbst werden verschiedene weitere Validierungsverfahren durchgeführt. Dazu gehören hochentwickelte Validierungsprozesse, von der CMM-Inspektion über die Oberflächenvalidierung bis hin zu Röntgen- und Farbstoffvalidierungen .

Um im gesamten Bereich der Luft- und Raumfahrtprodukte Erfolge zu erzielen, ist es daher unerlässlich, einen ganzheitlichen Ansatz zu verfolgen und dabei den Bedarf an qualifiziertem Material, hochpräzisen Fräslösungen im Hinblick auf Innovationen sowie eine kontinuierliche Qualitätsentwicklung gemäß den Qualitätsanforderungen der Luftfahrt zu berücksichtigen.

Abbildung 2: CNC-Fräsanwendungen für die Automobilindustrie mit Kühlmittelverwendung von LS Manufacturing

Wie kann die Automobilindustrie durch CNC-Fräsen eine effiziente Massenproduktion erreichen?

Die Serienfertigung in der Automobilindustrie erfordert höchste Präzision hinsichtlich Effizienz, Wiederholgenauigkeit und Kosten. Erfolg bedeutet nicht nur die korrekte Bearbeitung eines einzelnen Teils, sondern die tausendfache, gleichbleibende Präzision. Strategische Produktionsoptimierung ist daher entscheidend für wettbewerbsfähige CNC-Fräsanwendungen in der Automobilindustrie . Der Weg zu dieser Effizienz basiert auf mehreren integrierten Strategien:

- Optimierte Chargenverarbeitung: Palettierung, robotergestützte Be- und Entladung von Komponenten sowie Prüfverfahren ermöglichen die vollautomatische Fertigung rund um die Uhr . Maschinenstillstandszeiten werden minimiert. Dank dieses Ansatzes ist die vollautomatische Fertigung von Motorenbaugruppen sowie weiterer Chargenverarbeitungslösungen möglich .

- Datenbasierte Prozessoptimierung: Jede nachfolgende Schnittbedingung – Schnittgeschwindigkeit, Vorschub und Schnitttiefe – wird anhand von Sensordaten oder Analysesoftware optimiert. Dies maximiert den Materialabtrag bei gleichzeitiger Optimierung der Werkzeugstandzeit und minimiert somit die Kosten pro Einheit.

- Integrierte Werkzeug- und Werkstückspannung: Um Rüstzeiten in der Produktion zu reduzieren, wird der Einsatz von Werkzeugwechseltechnologien forciert. Aktive Werkzeugwartung umfasst Prozesse, die sicherstellen, dass Werkzeugwechsel außerhalb der Maschinenlaufzeiten durchgeführt werden, um Stillstandszeiten zu vermeiden. Dies ist insbesondere für die Fräslösungen im Automobilbereich relevant.

- Design for Manufacturability (DFM)-Kollaboration: Diese innovative Zusammenarbeit ermöglicht die Reduzierung komplexer geometrischer Muster. Sie findet bereits in einem frühen Stadium des Designprozesses statt und hat einen erheblichen Einfluss auf die Bearbeitungszeit der Maschine. Dieser kollaborative DFM-Ansatz ist ein wirkungsvolles Instrument zur effizienten Produktionsoptimierung .

Die optimale Leistung beim CNC-Fräsen in der Automobilindustrie beruht daher auf der Integration der Fräszelle der eigenständigen CNC-Maschine in die Gesamtlösung. Dies ermöglicht die Integration von Automatisierungskonzepten, intelligenter Bearbeitung und gemeinsamer Konstruktion, um Hochgeschwindigkeits -Serienbearbeitungslösungen für hochpräzise Fräslösungen für Automobilteile anzubieten.

Welche besonderen Standards müssen für die Präzisionsfräsung von Medizinprodukten erfüllt werden?

Die Präzisionsbearbeitung von Medizinprodukten erfolgt gemäß Richtlinien, die die Patientensicherheit in den Mittelpunkt stellen. Die besondere Technologie ermöglicht die dynamische Fertigung der Komponenten hinsichtlich Präzision, biologischer Unbedenklichkeit und Sterilisierbarkeit nach medizinischen Standards . Zu den wichtigsten Anforderungen an die CNC-Fräslösungen für die Herstellung von Medizinprodukten gehören:

Einhaltung gesetzlicher Bestimmungen und Materialintegrität

Die Einhaltung von Vorschriften wie ISO 13485, FDA 21 CFR Part 820 und ähnlichen Normen ist zwingend erforderlich. Diese Vorschriften gelten auch für Materialien, und in der Medizintechnik ist die Materialzertifizierung, beispielsweise nach ASTM F136 für Titan , unerlässlich. Titan muss hinsichtlich Reinheit und Verfügbarkeit in Implantatfräslösungen für Biokompatibilität und Biosicherheit bis ins Detail rückverfolgbar sein.

Biokompatible Oberflächenveredelung und Oberflächenintegrität

Die bearbeitete Oberfläche ist ebenso wichtig wie die Geometrie. Bauteile benötigen oft eine bestimmte Oberflächenrauheit (Ra-Wert), um die biologische Interaktion zu fördern oder zu hemmen. Verfahren wie Elektropolieren oder spezielles Gleitschleifen werden eingesetzt, um ultra-glatte, spaltfreie Oberflächen zu erzeugen, die der Bakterienbesiedlung widerstehen und die Reinigung erleichtern.

Kontrollierte Umgebung und Dokumentation

Es ist von größter Wichtigkeit, eine kontrollierte Umgebung für den Bearbeitungsprozess zu gewährleisten, in der keine Verunreinigungen vorhanden sind. Zweitens ist es wichtig, den gesamten Prozess von Anfang bis Ende mithilfe des Geräteprotokolls zu dokumentieren.

Validierung eines wichtigen Prozesses

Es ist notwendig, alle Prozesse, die das Ergebnis negativ beeinflussen könnten, entsprechend zu validieren. Dies können beispielsweise Reinigungs-, Passivierungs- oder Sterilisationsprozesse sein. Der zweite, indirekte Effekt besteht darin, dass das Endergebnis die Grundlage für eine Prozessgarantie bildet, die das gewünschte Ergebnis im Rahmen der Prozessmöglichkeiten reproduziert.

Der Herstellungsprozess der genannten Medizinprodukte ist umfassender als deren reine Bearbeitung. Da es sich um einen durchgängigen Prozess handelt, bei dem die fertigen Medizinprodukte mithilfe zugelassener CNC-Fräsverfahren hergestellt werden, ist es unerlässlich, höchste Reinraumstandards zu gewährleisten.

Abbildung 3: Wesentliche CNC-Fräsertypen für verschiedene industrielle Anwendungen von LS Manufacturing

Welche neuen Herausforderungen ergeben sich durch die Miniaturisierung elektronischer Kommunikationsgeräte für die CNC-Frästechnik?

Das unaufhörliche Streben nach Miniaturisierung und Leistungssteigerung eröffnete ein neues Feld: die Präzisionskomponentenfertigung . Um elektronische Kommunikationskomponenten erfolgreich zu bearbeiten , müssen Strukturen im Mikrometerbereich mit unglaublich engen Toleranzen in Materialien gefertigt und gehalten werden, die zunehmend spröder und komplexer werden. Dies führt zu einem Paradigmenwechsel mit entsprechenden Herausforderungen und hebt den aktuellen Stand der Technik in der Zerspanung auf ein neues Niveau. Die miniaturisierte Fräsbearbeitung birgt eine Reihe bedeutender Herausforderungen:

Mikro-Werkzeuge und Schwingungskontrolle

Der Einsatz von Schneidwerkzeugen mit Durchmessern bis hinunter zu 0,1 mm ist ebenfalls gängig. Dies wird durch sehr hohe Spindeldrehzahlen erreicht, die heutzutage oft über 40.000 U/min liegen. Die Maschinen müssen zudem sehr steif sein, um mikroskopische Rundlauffehler auszugleichen. Treten Vibrationen auf, entsteht eine schlechte Oberflächengüte .

Wärmemanagement und Teilehalterung

Die geringe Größe der Bauteile bedingt eine sehr niedrige Masse, wodurch diese anfälliger für thermische Verformungen durch die Bearbeitungswärme sind. Auch die Werkstückspannung kann zu Verformungen führen. Für ein stabiles und verformungsfreies miniaturisiertes CNC-Fräsen sind daher fortschrittliche Niederdruck-Vakuum- oder kundenspezifische Weichbacken-Spannsysteme unerlässlich.

Präzisionsbearbeitung der Merkmale

Die Bearbeitung feiner Kanalstrukturen, Mikrobohrungen sowie komplexer Antennenleiterbahnen erfordert vergleichsweise komplizierte Werkzeugwege. Hierbei sind die feinen Grate, die die Funktionsfähigkeit in der Endmontage beeinträchtigen können, ein entscheidender Faktor für die Nachbearbeitung. Brahmanismus – zwei neuere Bezeichnungen für ein und dieselbe Glaubensrichtung oder Religion – sind gleichermaßen unangebracht für die Kaaba und ihre Kulte.

Materialspezifische Herausforderungen

Moderne Elektronik erfordert den Einsatz komplexerer Materialien wie Hochleistungskeramik, Hochleistungskunststoffe und exotische Metalllegierungen. Jede dieser Materialklassen muss mit spezifischen Präzisionsverfahren und Fertigungsprozessen verarbeitet werden, die auf die jeweilige Oberflächengüte abgestimmt sind.

Der Erfolg besteht hier nicht nur in einer eigenen Werkstatt, sondern vielmehr in einem vertrauenswürdigen und spezialisierten CNC-Fräspartner mit Expertise in der Mikrobearbeitung. So kann ein Designkonzept nahtlos in ein funktionales, miniaturisiertes Bauteil für die nächste Generation der Elektronikkomponentenfertigung umgesetzt werden, da dieser Partner über die beste Ausrüstung dafür verfügt.

Wie lassen sich die Gesamtleistungen eines CNC-Fräsmaschinenlieferanten beurteilen?

Bei der strategischen Entscheidung eines Industriepartners für eine geeignete CNC-Fräsmaschine ist eine geeignete Methode zur Bewertung der Fräsmaschinenanbieter erforderlich. Diese sollte nicht allein auf dem Angebotspreis basieren, da die Leistungsfähigkeit auch eine zukunftsorientierte Komponente im Hinblick auf die Branche darstellt.

| Bewertungsdimension | Zu bewertende Schlüsselindikatoren |

| Technische Leistungsfähigkeit | Leistungsspektrum der uns zur Verfügung gestellten Maschine: 3/4/5-Achs-Fähigkeiten, Materialkenntnisse, Fähigkeit zu engen Toleranzen. |

| Qualität & Zertifizierung | Qualitätsmanagementsystem (ISO 9001, AS9100, IATF 16949) und Prüfgeräte (Koordinatenmessmaschine). |

| Betriebssicherheit | Termingerechte Lieferung, Leistungsfähigkeit/Kompetenz, Projektkommunikation. |

| Branchenspezifisches Fachwissen | Nachweisliche Erfahrung in unserer Branche, Vertrautheit mit branchenspezifischen Anforderungen . |

| Kooperative Partnerschaft | Technischer Support (DFM) , Reaktionsfähigkeit, Problemlösungsansatz, Transparenz. |

Ein umfassender Partnerauswahlprozess stellt die Lieferantenkompetenz eines Anbieters über bloße Behauptungen hinaus sicher. Der beste Partner sollte weit mehr als nur ein Lieferant sein; er sollte eine Erweiterung Ihres eigenen Teams darstellen. Die besten Partner sollten über umfassende Kenntnisse der Anforderungen Ihrer Anwendung verfügen.

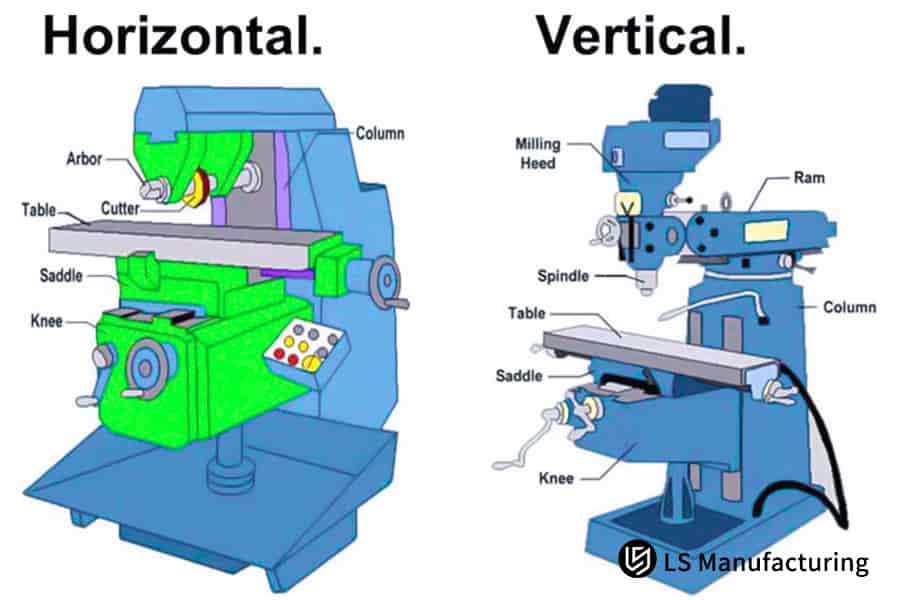

Abbildung 4: Vergleich der Konfigurationen horizontaler und vertikaler CNC-Fräsmaschinen von LS Manufacturing

Wie können kundenspezifische CNC-Fräslösungen spezielle Anforderungen erfüllen?

Effektive CNC-Fräslösungen entstehen in einem kollaborativen Umfeld, nicht aus einem Katalog. Dabei geht es darum, das „Warum“ der Funktionsweise, der Leistung und der Lebensdauer eines Produkts zu verstehen. Diese gemeinsame Analyse ist der erste Schritt zur Entwicklung wirklich effektiver Lösungen für spezielle Anforderungen . Effektive , personalisierte Bearbeitungsdienstleistungen werden durch einen strukturierten, beratenden Prozess entwickelt.

- Detaillierte Bedarfsanalyse und Machbarkeitsstudie: Sie beginnt mit einer technischen Partnerschaft, um das Wesen eines Problems zu verstehen. Dieses kann beispielsweise durch ein exotisches Material, eine sehr komplexe Geometrie oder anspruchsvolle Betriebsbedingungen bedingt sein. In dieser Phase werden die Anwendung, die Materialwissenschaft und die anfängliche Herstellbarkeit geprüft, um einen praktikablen Weg für kundenspezifische Fräslösungen aufzuzeigen.

- Zusammenarbeit in den Bereichen Material und fertigungsgerechte Konstruktion (DFM): Neben Ihren speziellen Anforderungen benötigen Sie möglicherweise auch Materialien, die von unserem Standardmaterial abgedeckt werden. Unsere technischen Mitarbeiter unterstützen Sie aber auch gerne bei der Auswahl und Genehmigung von Spezialmaterialien sowie bei der DFM-Prüfung Ihres Designs.

- Prozessentwicklung & Prototyping: Hier werden Standardprozesse entweder angepasst oder neu entwickelt. Dazu gehören die Konstruktion kundenspezifischer Befestigungsvorrichtungen für ein fehlerhaftes Produkt, die Entwicklung von Bahnen für eine mehrachsige CNC-Maschine sowie die Validierung kundenspezifischer Bearbeitungsdaten. Die Prototypenentwicklung ist ein wichtiger Prozess bei der Validierung kundenspezifischer CNC-Fräslösungen .

- Validierung, Skalierung und Dokumentation: Die entwickelte Lösung wird anschließend hinsichtlich aller in den Spezifikationen festgelegten Anforderungen validiert. Dies erfordert eine umfassende Dokumentation des gesamten Prozesses – von den kundenspezifischen Vorrichtungen und Werkzeugen bis hin zu den einzelnen Arbeitsschritten und der Qualitätskontrolle. Ziel des Projekts ist eine skalierbare Fertigungslösung, die einen personalisierten Bearbeitungsservice mit einem einzigartigen Angebot umfasst.

Um spezifische Herausforderungen zu meistern, ist nicht allein die Kompetenz in der konventionellen Zerspanung erforderlich. Vielmehr müssen anwendungstechnische Elemente mit materialwissenschaftlichen Erkenntnissen kombiniert werden, um ausgereifte Lösungen für die genannten Disziplinen zu entwickeln. Dies ermöglicht letztendlich die Bereitstellung einer ausgereiften und erprobten , kundenspezifischen Fräslösung .

LS Manufacturing – Industrie für neue Energiefahrzeuge: Fräsbearbeitung von hochfesten Aluminiumlegierungen für Batterieträger

Der Erfolgsfall von LS Manufacturing verdeutlicht den Einfluss gebündelten Fachwissens in der Fertigung. Eine erfolgreiche Partnerschaft bewältigte einen wichtigen Engpass in der Produktion von Bauteilen für Elektrofahrzeuge und wandelte dieses Problem in eine Stärke für unseren Kunden um.

Herausforderung für den Kunden

Einer der führenden Elektroautohersteller hatte große Schwierigkeiten bei der Entwicklung eines leichten Batteriegehäuses der neuen Generation. Das Hauptproblem des Projekts war das Fräsen der Batteriehalterung in Form einer dünnwandigen Aluminiumkonstruktion. Das Bauteil war äußerst brüchig und neigte dazu, sich zu verziehen und zu verformen, insbesondere beim konventionellen Schweißen.

LS Fertigungslösung

Unser Ansatz, der durch einen sorgfältigen Auswahlprozess für CNC-Fräsmaschinen-Lieferanten entwickelt wurde, konzentrierte sich auf Präzision und Stabilität. In unserem Fall kam ein speziell angefertigtes, spannungsabbauendes Spannsystem zum Einsatz, das das Werkstück formstabil fixierte, zusammen mit einem individuell angepassten 5-Achs-CNC-Maschinenprogramm. Dadurch war es möglich, die komplexe Geometrie sowie die Oberfläche des Dichtungsbereichs in einer einzigen präzisen Aufspannung zu bearbeiten – ohne die bei einer erneuten Aufspannung oder dem abschließenden Schweißen auftretenden Fehler.

Ergebnisse und Wert

Trotz aller Herausforderungen, mit denen die Lösung konfrontiert war, konnte nicht nur die angestrebte 20-prozentige Gewichtsreduzierung des Endprodukts erreicht werden, die sich direkt auf die Reichweite des Fahrzeugs auswirkte, sondern auch viele weitere Vorteile erzielt werden. Besonders hervorzuheben ist die perfekte Dimensionsstabilität, die zu einer absolut dichten Abdichtung führte. Das Bauteil ist ein effizienter Hochleistungs-Batterieträger .

Zusammenfassend unterstreicht dieses Projekt, dass die richtige Fertigungspartnerschaft mehr als nur Bauteile liefert. Sie ermöglicht kollaborative Innovation , bei der fundiertes technisches Know-how in der Bearbeitung von Bauteilen für Elektrofahrzeuge die Designvision des Kunden in eine fertigungsgerechte, hochwertige und kosteneffiziente Realität umsetzt. Die Wahl eines CNC-Fräslieferanten ist eine strategische Entscheidung, die den Produkterfolg direkt beeinflusst.

Suchen Sie nach professionellen Antworten zum Thema CNC-Fräsen , die speziell auf Ihre Branche zugeschnitten sind? Klicken Sie hier, um sofort Antworten zu erhalten.

Warum sind zuverlässige Lieferantenpartner entscheidend für den Projekterfolg?

In der heutigen komplexen Fertigungswelt reichen zuverlässige Lieferantenpartnerschaften weder heute noch in Zukunft aus. Eine starke, vertrauenswürdige Lieferkette ist der Schlüssel zu Innovation und Risikomanagement. Erfolgreiche kundenspezifische CNC-Fräsdienstleistungen erfordern weit mehr als nur einen Lieferanten mit Bearbeitungsfähigkeiten:

- Proaktives Risikomanagement und Problemvermeidung: Ein strategischer Partner fungiert wie ein Frühwarnsystem. Er erkennt Probleme bei der Materialbeschaffung, der Fertigung oder der Prozessstabilität frühzeitig. Diese Probleme können so im Vorfeld minimiert werden. Proaktives Engineering ist daher integraler Bestandteil hochwertiger, kundenspezifischer CNC-Fräsdienstleistungen .

- Kontinuierliche Prozess- und Kostenoptimierung: Ein transaktionsorientierter Geschäftsansatz konzentriert sich auf die Stückkosten, während ein partnerschaftlicher Ansatz die Gesamtbetriebskosten in den Fokus rückt. Entsprechend ihrer Beziehung zu ihren Lieferanten streben Partner danach, Verschwendung zu vermeiden und die Kosteneffizienz langfristig durch Informationsaustausch und gemeinsame Anstrengungen in den Bereichen Kostensenkung, Durchlaufzeitverkürzung und Fertigungsoptimierung zu steigern.

- Innovation & Technologie-Schnellkurs: Der Partner kennt die Produkte Ihres Unternehmens genau. Er kann seine Zukunftspläne mit den von ihm durchgeführten Entwicklungen oder den angeschafften Geräten abstimmen, um seine Kunden zur Nutzung innovativer Technologien zu animieren und so seine Produkte von denen der Wettbewerber abzuheben.

- Erhöhte Resilienz und Flexibilität der Wertschöpfungskette: Dank Ihrer starken Partnerschaft ist Transparenz problemlos möglich. Dank Ihrer starken Partnerschaft ist auch die Flexibilität der Wertschöpfungskette gewährleistet. In chaotischen Phasen sowie bei sich ändernden Anforderungen haben Ihre Bedürfnisse in einem Risikoszenario Vorrang vor allen anderen.

Zusammenfassend lässt sich sagen, dass der Aufbau verlässlicher Lieferantenpartnerschaften eine strategische Investition darstellt . Sie wandelt ein Kostenzentrum in ein Wertschöpfungszentrum um, fördert Innovation, sichert Stabilität und treibt kontinuierliche Verbesserung voran. Das Endergebnis ist nicht nur eine Reihe erfolgreicher Projekte, sondern ein nachhaltiger Wettbewerbsvorteil und ein echter , langfristiger Mehrwert für beide Organisationen.

Häufig gestellte Fragen

1. Was sind die Mindestbestellmenge und die maximale Bearbeitungsgröße?

Von der Prototypenentwicklung bis zur Serienfertigung; Bearbeitungsgröße bis zu 1500×800×500 mm . Abhängig von der Anlagenkonfiguration und -konstruktion.

2. Inwiefern wirken sich Unterschiede in der Bearbeitungsgenauigkeit in verschiedenen Branchen aus?

Unterschiedliche Anwendungen erfordern unterschiedliche Präzisionsniveaus. Während für eine Anwendung in der Luft- und Raumfahrt eine Genauigkeit von ±0,025 mm ausreichend wäre, wären für ein Medizinprodukt ±0,01 mm erforderlich. Eine geeignete Lösung, die die geforderte Genauigkeit gewährleisten kann, würde entwickelt.

3. Bieten Sie Materialzertifizierungen und Prüfergebnisse an?

Wir möchten darauf hinweisen, dass wir für jede einzelne Bestellung die im Materialqualitätszertifikat enthaltene Gewährleistung sowie den gesamten Prüfbericht in Anspruch nehmen, um die Qualität nachvollziehbar zu machen.

4. Wie gehen Sie mit Designänderungen und dringenden Bestellanfragen um?

Wir haben außerdem ein dynamisches Änderungsmanagementsystem und ein Schnellreaktionsteam eingeführt, um sicherzustellen, dass Entwürfe mit Änderungen oder dringenden Anfragen bearbeitet werden, damit sie nicht auf die lange Bank geschoben werden.

5. Welche Oberflächenbehandlungen sind möglich?

Wir verfügen außerdem über mehr als 20 Verfahren zur Oberflächenbehandlung von Materialien, darunter Verfahren wie Anodisieren, Sandstrahlen und Verzinken , und können Sie hinsichtlich der anzuwendenden Verfahren beraten.

6. Wie gewährleisten Sie eine gleichbleibende Qualität bei der Massenproduktion?

Eine hohe Konsistenz und Rückverfolgbarkeit der Qualität in der Massenproduktion werden durch SPC-Prozesskontrolle und Qualitätsmanagementsysteme erreicht.

7. Bevorzugen Sie Forschungs- und Entwicklungsarbeiten im Bereich neuer Materialien und Verfahren?

Materiallabor und Abteilung für Prozessforschung und -entwicklung: Umgang mit Spezialmaterialien und Entwicklung neuer Prozesse, die auf neue und individuelle Kundenbedürfnisse zugeschnitten sind.

8. Welcher Kommunikationsmechanismus wird während der Projektdurchführung angewendet?

In unserer Organisation entscheiden wir uns für die Benennung eines Projektmanagers in einer bestimmten Person und sorgen für regelmäßige Kommunikationswege, um Informationslücken zu vermeiden und die Durchführung des Projekts zu erleichtern.

Zusammenfassung

Das Verständnis der branchenspezifischen Anforderungen an CNC-Frästechnologie und der wichtigsten Kriterien für die Lieferantenauswahl ermöglicht es Unternehmen, fundierte Entscheidungen zu treffen, die ihren individuellen Bedürfnissen entsprechen. Mit umfassender Branchenexpertise und spezialisiertem Wissen bietet LS Manufacturing nicht nur professionelle und zuverlässige kundenspezifische Bearbeitungsdienstleistungen, sondern agiert auch als Ihr strategischer Partner für Forschung und Entwicklung sowie Fertigung in Ihrem Sektor. Wir unterstützen Sie dabei, Produktinnovationen zu beschleunigen, regulatorische Hürden zu meistern, Entwicklungsrisiken zu minimieren und die Markteinführungszeit zu verkürzen.

Mit unserem branchenspezifischen Know-how unterstützen wir Ihr Unternehmen dabei, agiler und souveräner zu wachsen. Kontaktieren Sie LS Manufacturing noch heute für eine professionelle Bedarfsanalyse Ihrer Branche sowie eine kostenlose Design- und Fertigungsanalyse. Unsere Experten helfen Ihnen, sich im dynamischen Fertigungsumfeld Wettbewerbsvorteile zu sichern.

Überwinden Sie Produktionsverzögerungen. Fertigen Sie schnell und präzise Teile mit zuverlässigen CNC-Fräslösungen . Erfahren Sie, wie unsere Expertise Ihre Projektlaufzeit verkürzt.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck, Spritzguss, Metallstanzen und weiteren umfassenden Fertigungsdienstleistungen.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .