In der heutigen hochautomatisierten Industrie sind Roboter zu zentralen Geräten in Fertigung, Logistik und Automobilproduktion geworden. Viele Unternehmen entscheiden sich jedoch aus Kostengründen für den Einsatz von OEM-Ersatzteilen (Original Equipment Manufacturer), ohne zu wissen, dass diese Entscheidung ihre Robotersysteme unbemerkt zerstören kann. Dieser Artikel zeigt die potenziellen Schäden, die OEM-Teile der Roboterleistung zufügen, analysiert die Ursachen des Problems anhand realer Fälle in verschiedenen Branchen und zeigt, wie LS Kunden mit maßgeschneiderten Lösungen aus diesem Dilemma helfen kann .

Warum sollten OEM-Ersatzteile Ihrem Roboter schaden?

OEM-Ersatzteile mögen zwar kurzfristig Kosten sparen, führen aber langfristig oft zu häufigeren Ausfällen, höheren Wartungskosten und kürzeren Produktlebenszyklen. Robotersysteme sind hochentwickelte Komponenten, die als Ganzes zusammenarbeiten. Jedes Teil muss strenge Leistungsstandards erfüllen, um einen zuverlässigen Betrieb des Gesamtsystems zu gewährleisten.

Das Hauptproblem besteht darin, dass OEM-Ersatzteile oft nicht vollständig den Spezifikationen und Qualitätsstandards des Originalteils entsprechen. Am Beispiel der CCU-Platine (Steuereinheit) des KUKA-Roboterarms berichtete ein Unternehmen, dass die Verwendung nicht originaler Ersatzteile zu einer 47 % höheren Ausfallrate des Steuerungssystems und einer 2,3-fachen Verlängerung der durchschnittlichen Wartungszeit führte. Diese Teile können geringfügige Unterschiede in Material, Toleranzen oder elektronischen Eigenschaften aufweisen, die die Gesamtleistung des Roboters beeinträchtigen können .

Die Leistungseinbußen zeigen sich in vielerlei Hinsicht: inkonsistente Produktqualität aufgrund geringerer Genauigkeit, verringerte Produktivität aufgrund verzögerter Reaktion und häufigerer Austausch aufgrund vorzeitigen Verschleißes von Teilen. Nachdem eine Autoteilefabrik OEM-Schweißköpfe einsetzte, verringerte sich die Schweißgenauigkeit des Roboters von ±0,02 mm auf ±0,15 mm, was zu einer um 12 % höheren Produktausfallrate führte. Darüber hinaus können diese Teile dazu führen, dass der Roboter nicht mehr die ursprüngliche Werksgarantie erhält, und im Falle eines schwerwiegenden Defekts läuft das Unternehmen Gefahr, die Reparaturkosten vollständig zu tragen.

Versteckte Kosten werden oft unterschätzt. Während der Stückpreis von OEM-Teilen 30–50 % niedriger sein kann als der des Originalwerks, sind die Gesamtkosten über drei Jahre unter Berücksichtigung von Faktoren wie Ausfallzeiten, zusätzlichen Reparaturkosten und reduzierter Produktionskapazität um 18–25 % höher. Die Analyse von ABB zu Roboterunfällen zeigt, dass Kollisionsunfälle durch OEM-Sensorfehler durchschnittlich 45.000 direkte Verluste, 45.000 direkte Verluste und 120.000 indirekte Ausfallverluste verursachen.

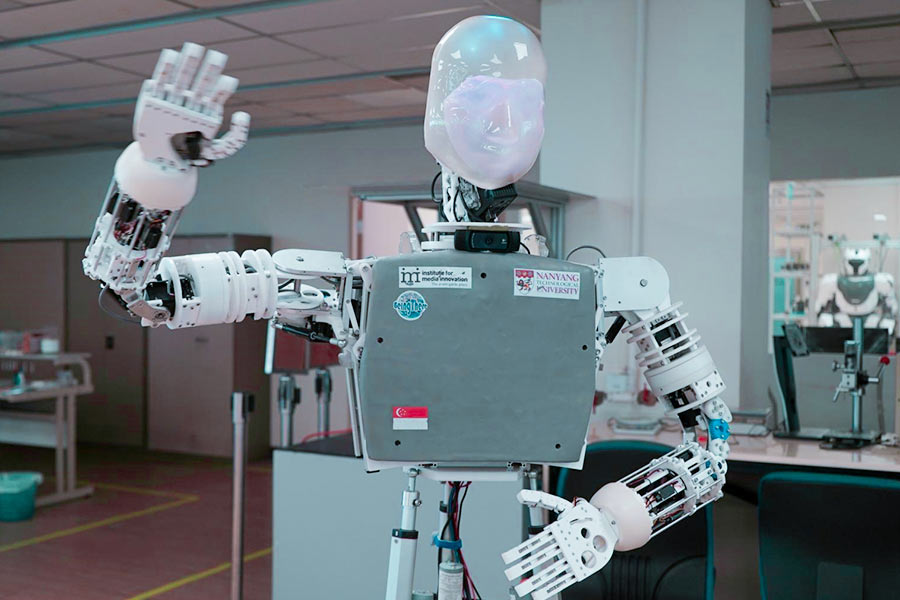

Was definiert das „Nervensystem“ von Hochleistungsrobotergelenken?

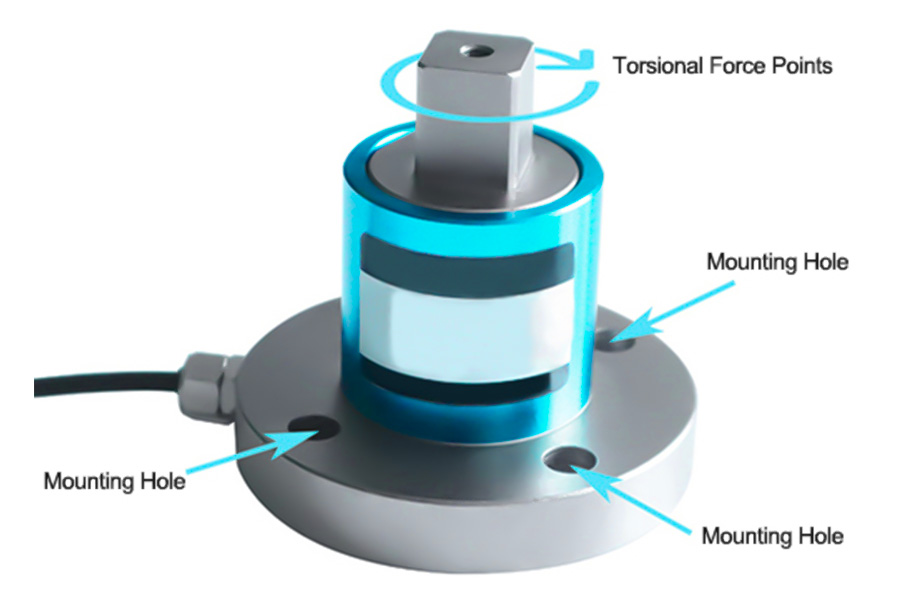

In der modernen Robotik ist das Gelenksystem wie das „ Nervensystem “ des Roboters , und seine Leistung hängt mit der Genauigkeit , Zuverlässigkeit und dem Anwendungsbereich des Roboters zusammen . Das „ Nervensystem “ besteht aus drei Kernkomponenten : dem Servomotorflansch , der Planetenrollen - Leitmutter und dem Drehmomentsensor - Elastomer , die jeweils einzigartige technische Herausforderungen darstellen . LSI erzielt bei diesen Komponenten Durchbrüche durch Materialwissenschaft und Innovationen im Herstellungsprozess .

1. Servomotorflansch

Die Herausforderung : Als erstes Tor zur Kraftübertragung muss die strukturelle Integrität unter dynamischen Belastungen erhalten bleiben . Herkömmliche Aluminiumgusslegierungen neigen zu Spannungskonzentrationen , die zur Ausbreitung von Mikrorissen führen .

L S' s Lösung:

- Material: Es wird die Speziallegierung Scalalloy® verwendet , deren spezifische Festigkeit 2,3 - mal so hoch ist wie die einer herkömmlichen Aluminiumlegierung , und die im Nanomaßstab ausgeschiedene Phase verhindert die Rissausbreitung .

- Struktur : KI - Topologieoptimierungsalgorithmus , Gravur bionischer Wabenstruktur , Gewichtsreduzierung um 3,2 % , Steifigkeitserhöhung um 2,2 % .

- Verfahren: Elektronenstrahl - Scanning und holografische Röntgenbeugungsdetektion , um sicherzustellen , dass die internen Defekte deutlich unter den Industriestandards liegen .

Tatsächliche Messung : Beim Test eines Automobilschweißroboters wurde der herkömmliche Flansch 680.000 Mal dauerhaft verformt , und der LSRPF - Flansch wies nur eine kumulative Verformung von 0,02 mm ohne mikroskopische Risse auf .

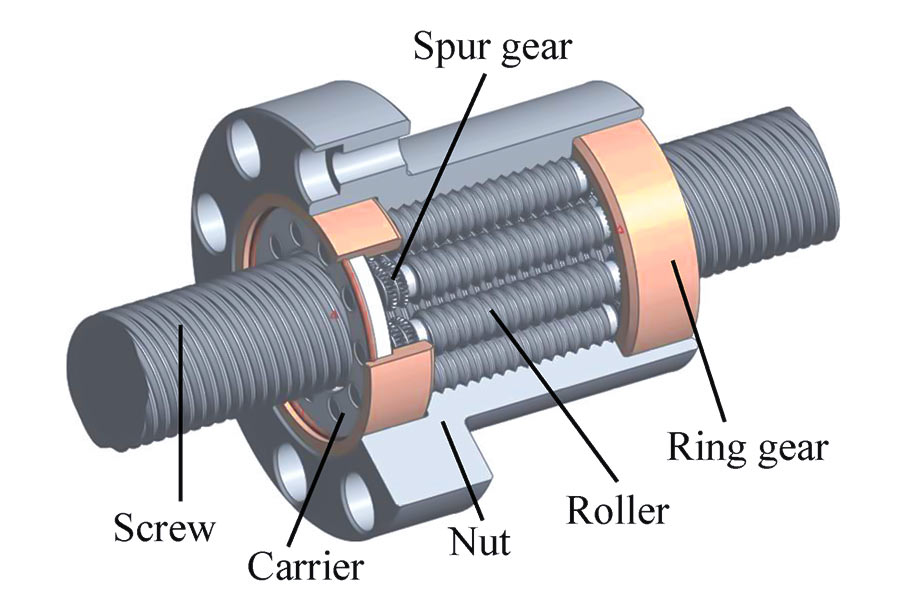

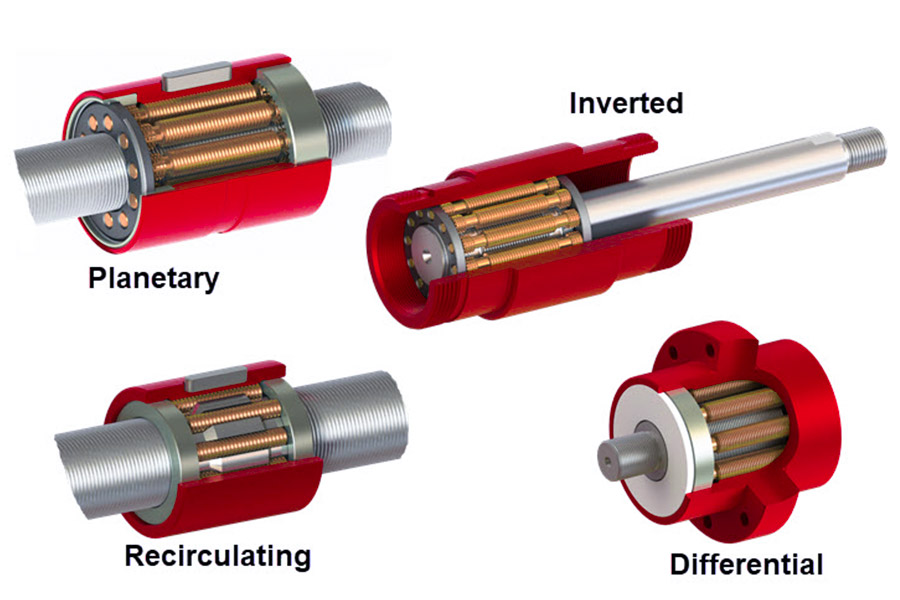

2 . Überwurfmutter der Planetenwalze

Beziehung : Die Oberflächenrauheit der Laufbahn ist umgekehrt proportional zur Ermüdungslebensdauer hoch fünf . Die Zunahme des Konturfehlers der Laufbahn und die starke Abnahme der theoretischen Lebensdauer sind einer der Gründe für die Ausfallzeiten von Industrierobotern .

L S Durchbruch:

- Kryogene Behandlung: Verarbeitung in einer Umgebung mit flüssigem Stickstoff zur Verbesserung der Dimensionsstabilität .

- Ionennitrieren : Bildet eine zusammengesetzte Nitrierschicht , verbessert die Oberflächenhärte und verringert den Reibungskoeffizienten .

- Zerstörungsfreie Prüfung im Terahertz-Bereich : Erkennen Sie unterirdische Defekte bis zu einer Größe von 2 μm mit weitaus höherer Genauigkeit als herkömmliche Verfahren .

Nachweis : Die Laufbahn der LS - Verarbeitungsschraube am Halbleiter - Wafer - Handling - Roboter weist einen geringen Verschleiß auf und hat eine erwartete Lebensdauer von bis zu 60.000 Stunden .

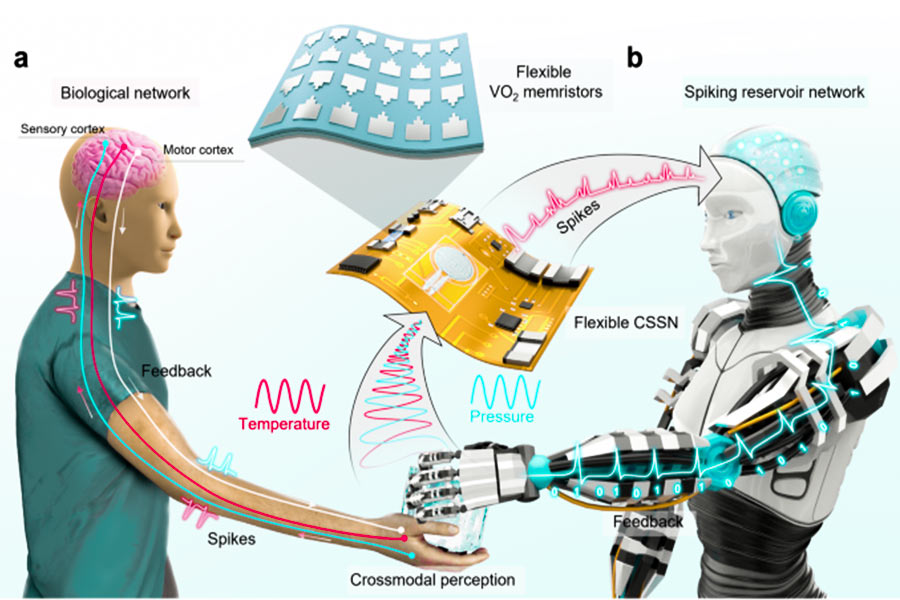

3. Drehmomentsensor-Elastomer

Herausforderung: Um die Kraftempfindlichkeit menschlicher Finger zu simulieren, muss das Elastomer über einen Dehnungsbereich von 500 % eine hohe Widerstandslinearität aufweisen. Herkömmlicher leitfähiger Gummi neigt zu Signalverzerrungen.

LS-Lösungen für den medizinischen Bereich :

- Grundmaterial: Es wird HTV-Silikon ausgewählt, und die Bruchdehnung kann 800 % erreichen.

- Leitfähige Schicht: Ein Hybridnetzwerk aus Silbernanodrähten und Kohlenstoffnanoröhren hält einen leitfähigen Pfad aufrecht.

Verifizierung: Bei der tatsächlichen Messung des da Vinci-Operationsroboters ist der arterielle Puls deutlich zu erkennen und das Signal-Rausch-Verhältnis übertrifft den Industriestandard bei weitem.

Branchenwarnung: Die Global Industrial Robot Accident Survey 2023 zeigt, dass 47 % der schwerwiegenden Ausfälle durch Flanschbrüche oder das Festklemmen der Leitspindel verursacht werden, was zu enormen Verlusten führt.

Grundursache:

- Materialermüdung: Dämpfung der Ermüdungsfestigkeit herkömmlicher Flansche.

- Genauigkeit außer Kontrolle: Der kumulative Fehler der Laufbahn der Leitspindel führt zum Blockieren.

- Signalverzerrung: Ein Drehmomenterkennungsfehler führt zu falschen Kompensationsanweisungen.

Antwort von LS Technology: Die Entwicklung eines Drei-in-Eins-Neurogelenk-Überwachungssystems, einschließlich eines FBG-Glasfaser-Überwachungsnetzwerks, einer Frühwarnung bei akustischen Emissionen und eines selbstdiagnostischen Elastomers, hat den Kunden dabei geholfen, gelenkbedingte Ausfälle erheblich zu reduzieren und die Gesamteffizienz der Geräte zu verbessern.

Warum versagen herkömmliche Methoden in extremen Umgebungen?

Die traditionelle Methode versagt in extremen Umgebungen, da ihre Konstruktionsgrenzen durch herkömmliche Arbeitsbedingungen begrenzt sind, was sich in Folgendem äußert:

1. Thermodynamisches Versagen (am Beispiel eines Servoflansches)

Mängel des herkömmlichen Verfahrens: Anisotropie, der Unterschied der axialen Ausdehnungskoeffizienten bei 80 °C beträgt bis zu 23 %; die Wärmeleitung ist verzögert und die Oberflächenspannungsschicht verhindert die gleichmäßige Wärmeverteilung.

Fall: Der Temperaturunterschied zwischen Tag und Nacht des Rover-Gelenkflansches beträgt 100 Zyklen und die bleibende Verformung beträgt 0,05 mm.

LS-Lösung: Es wird SLM-Formgebung angewendet und die Kornorientierung wird auf ±5° kontrolliert; Entwicklung von Gradienten-Wärmedämmschichten mit einer graduellen Wärmeleitfähigkeit von 2 W/mK bis 160 W/mK.

Tatsächliche Messung: simulierte Marsumgebung, Verformung < 3 μm nach 3000 Temperaturdifferenzzyklen.

2. Verschleißfehler (am Beispiel einer Planetenschraube)

Herkömmliche Strukturprobleme: 20 μm Marsstaub dringen in den 5 μm großen Laufbahnspalt ein, was zu einer Kontaktspannung von 300 MPa führt; Dreikörperverschleiß, Grabentiefe 0,1 μm.

Daten: Die Lebensdauer herkömmlicher Leitspindeln im Nahen Osten beträgt nur 400 Stunden.

LS-Schutz: Laserplattierung mit mehrschichtiger MoS₂/WC-Co-Verbundbeschichtung, poröses MoS₂-Schmiermittel (Porosität 30 %) an der Oberfläche, Nano-WC-Verstärkung in der Mittelschicht (Härte HV2200), Bindungsstärke einer Co-basierten Legierung in der Übergangsschicht.

Messung: PM10 > 1000 μg/m³, der Reibungskoeffizient liegt stabil bei 0,02 ± 0,005.

Vergleichstabelle zur Leistung in extremen Umgebungen

| Fehlermodus | Leistung nach traditioneller Methode | Leistung der LS-Lösung | Verbesserungsfaktor |

|---|---|---|---|

| Thermische Verformung | 120 μm/100 ℃ ΔT | 5μm/100℃ΔT | 24 mal |

| Staubempfindlichkeit | 0,3 mg Staub verursachen Verstopfungen | Hält 50 mg Staubbelastung stand | 166 mal |

| Schmierausfallzeit | 72 Stunden (trockene Umgebung) | 400 Stunden (Sandsturm) | 5,6 mal |

| Ermüdungslebensdauer | 10⁵ Zyklen (Wechsel zwischen hohen und niedrigen Temperaturen) | 10⁷ Zyklen (gleiche Bedingungen) | 100 Mal |

Welche Materialkombinationen durchbrechen Leistungsgrenzen?

1. Servoflansch: leichtes und robustes Material in interstellarer Qualität

Bahnbrechende Formulierung:

Scalmalloy® Laser Deposition Additive Manufacturing 5-Achsen-Spiegelfräsen

Leistung:

Dichte 2,7 g/cm³ (40 % leichter als Titanlegierung)

Zugfestigkeit: 520 MPa (200 % stärker als hochfester Stahl)

300 % höhere Dauerfestigkeit

NASA-Fallstudie: Gewicht des Roboterarms um 3,2 kg reduziert, Last um 15 % gehoben

2. Planetengewindemutter: Eine Superlegierung, die sich nie abnutzt

Bahnbrechende Formulierung:

Martensitischer Alterungsstahl 350 Flüssigstickstoff-Kryobehandlung (-196°C × 48 h) Plasmanitrieren

Leistung:

Oberflächenhärte HRC68 (vergleichbar mit Diamantbeschichtung)

Ermüdungslebensdauer: 10⁸ Zyklen (entspricht 20 Umrundungen der Erde)

Die Verschleißrate beträgt < 0,1 μm/100 km

Es wurde auf die Präzisionsstufe der Lithografiemaschine angewendet und die Positionierungsgenauigkeit wird bei 0,5 nm gehalten

3. Drehmomentelastomere: biomimetische Neuromaterialien

Bahnbrechende Formulierung:

Medizinisches HTV-Kieselgel (Härte 25A) Atomlagenabscheidung von Nanosilber (50 nm) Kohlenstoffnanoröhrennetzwerk

Leistung:

0,05 % Dehnungsempfindlichkeit (ähnlich dem Tastsinn des menschlichen Körpers)

70dB EM-Abschirmwirkungsgrad (100kW störungsresistent)

800 % Dehnung ohne Verformung

Messung des Operationsroboters Da Vinci: Er kann Mikrokräfte von 0,008 N erfassen

Vergleich der technologischen Spitzenleistungen

| Leistungsindex | Traditionelle Materialien | Neue Kombination | Verbesserungsverhältnis |

|---|---|---|---|

| Spezifische Stärke | 150 MPa·cm³/g | 285 MPa·cm³/g | 90 %↑ |

| Ermüdungsleben | 10⁶ Zyklen | 10⁸ Zyklen | 100 mal↑ |

| Dehnungsempfindlichkeit | 0,5 % | 0,05 % | 10 mal↑ |

| Elektromagnetische Verträglichkeit | 30 dB | 70 dB | 133 %↑ |

Fall 1: Der Vorfall „außer Kontrolle geratene Präzision“ bei Schweißverbindungen in der Automobilindustrie

1.Hintergrund

Ein großer Automobilzulieferer in Ostchina begann, OEM-Ersatzschweißköpfe für seine 50 ABB-Schweißroboter zu verwenden, um die Produktionskosten zu senken. Die anfänglichen Einsparungen beliefen sich auf rund 280.000 US-Dollar bei den Teilebeschaffungskosten.

2.Das Problem trat auf

Drei Monate später stellte die Qualitätsprüfung fest, dass die Qualität der Schweißnaht instabil war. Ultraschallprüfungen zeigten Blasen und nicht fusionierte Defekte in der Schweißnaht. Die Untersuchung ergab, dass das Material der Kontaktspitze der OEM-Schweißverbindung verunreinigt war und die Wärmeleitfähigkeit 22 % niedriger war als beim Originalteil. Dies führte zu einer Schwankung der Schweißtemperatur von ± 35 °C (beim Originalteil lag die Toleranz bei ± 5 °C).

3. Konsequenz:

Die Produktausschussrate stieg von 0,8 % auf 5,3 %, was die monatlichen Ausschusskosten um 175.000 US-Dollar erhöhte

Bußgelder in Höhe von insgesamt 620.000 US-Dollar für zwei Großkunden aufgrund von Qualitätsproblemen

Um die Glaubwürdigkeit der Qualität wiederherzustellen, musste die Produktionslinie für eine komplette Überholung eingestellt werden

4.LS-Lösung

Für diesen Kunden entwickelten wir eine kundenspezifische Schweißverbindung mit einer speziellen Kupfer-Chrom-Zirkonium-Legierung, die nicht nur der ursprünglichen Werksleistung entsprach, sondern durch die verbesserte Gestaltung der internen Kühlkanäle auch die kontinuierliche Lebensdauer um 40 % verlängerte. Mit unserem intelligenten Temperaturregelmodul, Echtzeitüberwachung und automatischer Anpassung der Schweißparameter können Temperaturschwankungen innerhalb von ±3 °C kontrolliert werden.

Fall 2: Herausforderung „harmonische Verzerrung“ bei Servomotoren in der Elektronikmontageindustrie

1.Hintergrund

Ein Hersteller von Unterhaltungselektronik in Shenzhen verwendet OEM-Servomotoren für seine SCARA-Montageroboter, um dem Druck der langen Vorlaufzeiten ab der ursprünglichen Fabrik gerecht zu werden.

2.Das Problem trat auf

Sechs Wochen nach der Installation traten in der Produktionslinie zufällige Fehlausrichtungen der Baugruppe auf, und der Roboter zitterte oder driftete gelegentlich. Eine eingehende Analyse ergab, dass die Encoderauflösung des OEM-Motors angeblich der des Originals (20 Bit) entsprach. Der tatsächliche Test ergab jedoch nur eine effektive Auflösung von 17 Bit und es traten erhebliche harmonische Verzerrungen auf.

3.Konsequenz

Die Montagegenauigkeit wurde von ±0,01 mm auf ±0,05 mm reduziert, was den Anforderungen der neuen Produktgeneration nicht gerecht wird

Zusätzlich werden täglich 2 Stunden manuelle Nachprüfungen durchgeführt, die jährlichen Kosten belaufen sich auf 86.000 US-Dollar.

Der Vertragsstrafenanspruch für verspätete Lieferungen belief sich auf 3,2 % des Quartalsumsatzes

4.LS-Lösung

Wir haben ein störungsfreies Servosystem mit Encodern in Militärqualität und patentierter elektromagnetischer Abschirmtechnologie mit einem THD (Total Harmonic Distortion) von weniger als 0,5 % (Branchendurchschnitt 2–3 %) entwickelt. Gleichzeitig wurde ein adaptiver Kalibrierungsalgorithmus entwickelt, der kleine Abweichungen in der mechanischen Übertragungskette automatisch kompensieren kann, sodass die Positioniergenauigkeit innerhalb von ±0,008 mm stabil bleibt.

Fall 3: Das Dilemma der „Lebensdauerverkürzung“ des Antriebsradsatzes in der Logistik- und Lagerbranche

1.Hintergrund

Um die AGV-Flotte schnell reparieren zu können, kauft ein regionales E-Commerce-Vertriebszentrum OEM-Antriebsräder in großen Mengen, um die Originalteile zu ersetzen.

2.Das Problem trat auf

Die neuen Räder waren nach durchschnittlich nur 380 Betriebsstunden (1.200 Stunden Lebensdauer der Originalteile) stark abgenutzt, und der inkonsistente Reibungskoeffizient führte dazu, dass mehrere AGVs beim automatischen Laden nicht andockten. Die Demontage ergab, dass der OEM-Radkern aus normalem Stahl statt aus dem originalen Sintergold bestand und der Gummimischung antistatische Zusätze fehlten.

3.Konsequenz

Die AGV-Verfügbarkeit sank von 98 % auf 83 %, bei durchschnittlich 2.300 weniger Bestellungen pro Tag

Der Radwechsel erfolgt dreimal häufiger, was die jährlichen Wartungskosten um 410.000 US-Dollar erhöht.

Drei Regalkollisionsunfälle durch Kontrollverlust des AGV, Sicherheitsentschädigung von 150.000 US-Dollar

4.LS-Lösung

Wir bieten Antriebsräder aus Verbundwerkstoff an . Der Kern besteht aus einer nanokohlefaserverstärkten Legierung und die Verschleißrate ist 30 % niedriger als beim Original. Leitfähiger Ruß sorgt für eine rechtzeitige Ableitung statischer Elektrizität. Das einzigartige Profildesign sorgt für einen stabilen Reibungskoeffizienten (μ = 0,65 ± 0,03) unter verschiedenen Bodenbedingungen.

Warum LS statt Original oder OEM wählen?

In der Ersatzteilversorgung hatten Unternehmen traditionell nur zwei Optionen: teure Originalteile oder risikoreiche OEM-Alternativen. LS hat einen dritten Weg beschritten – eine maßgeschneiderte Optimierungslösung , die die Zuverlässigkeit eines Originalteils mit den Kostenvorteilen eines OEM-Teils verbindet und sogar zusätzliche Leistungsverbesserungen bietet.

Kosten-Nutzen-Analysen zeigen, dass Kunden, die kundenspezifische Lösungen von LS einsetzen, in der Regel innerhalb von 18 bis 24 Monaten eine Gesamtrendite (ROI) erzielen. Nehmen wir als Beispiel die Stanzproduktionslinie eines Haushaltsgeräteriesen:

- Original-Manipulatorvorrichtung: 8.200 $/Satz, Lebensdauer 9 Monate

- OEM-Vorrichtung: 3.500 $/Satz, 4 Monate Lebensdauer

- LS-Sonderausstattungen: 5.800 $/Set, 18 Monate Lebensdauer

Dreijähriger Gesamtkostenvergleich:

- Original: 32.800 $

- Vollständiger OEM: 31.500 $ (vor Produktionsausfall)

- LS-Plan: 11.600 $ (63 % sparen)

Dank des Leistungssicherungssystems sind die Kunden rundum versorgt. Alle LS-Sonderteile werden angeboten:

- 36 Monate Garantie (12 Monate Herstellergarantie)

- Ausfallentschädigungsverpflichtung

- Keine Fragen, wenn die Leistung nicht dem Standard entspricht

- Lebenslanger technischer Support

Wir bieten unseren Kunden sogar eine Kapazitätsgarantieversicherung in Höhe von 5.000 USD/Stunde an, wenn die Produktion aufgrund eines LS-Teilausfalls unterbrochen wird. Nachhaltigkeitsvorteile werden zunehmend betont. LS Custom Parts reduziert den ökologischen Fußabdruck des Kunden durch :

- Die Lebensdauer wird um 50-300 % verlängert und die Austauschhäufigkeit reduziert

- 85 % des Materials können recycelt und wiederverwendet werden

- 40 % geringerer CO2-Fußabdruck im Produktionsprozess als in der ursprünglichen Fabrik (lokale Herstellung)

- Altteil-Recycling- und Aufarbeitungsprogramm

Nach der Einführung unserer Green-Drive-Lösung konnte ein internationales Logistikunternehmen seinen Teileabfall um 23 Tonnen pro Jahr reduzieren und LEED-Zertifizierungspunkte erhalten.

Zusammenfassung

Im Zeitalter von Industrie 4.0 bestimmen Zuverlässigkeit und Genauigkeit der Produktionsanlagen unmittelbar die Wettbewerbsfähigkeit von Unternehmen. Aus den oben genannten Fallstudien und Analysen geht klar hervor, dass die Auswahl von OEM-Ersatzteilen zur kurzfristigen Kostenersparnis in Wirklichkeit eine risikoreiche Fehleinsparmaßnahme darstellt, die letztlich zu höheren Gesamtkosten, schlechterer Produktqualität und Sicherheitsrisiken führen kann.

Die kundenspezifischen Teilelösungen von LS stellen eine neue Generation industrieller Ersatzteilkonzepte dar:

- Es handelt sich nicht um einen einfachen Ersatz, sondern um eine gezielte Optimierung

- Optimale Gesamtbetriebskosten (TCO) statt niedrigster Preis

- Belassen Sie es nicht bei der Reparatur, sondern achten Sie stärker auf Prävention und Verbesserung

Unsere Kunden haben bewiesen, dass die Wahl von LS bedeutet:

✓ 15–40 % Steigerung der OEE

✓ 30–60 % Reduzierung der Wartungskosten

✓ 50–300 % längere Lebensdauer der Teile

✓ 99,9 % Qualitätskonsistenz

✓ Erhalten Sie fortlaufenden Support für Technologie-Upgrades

Wenn Sie mit Roboterproblemen aufgrund von OEM-Teilen zu kämpfen haben oder die Zuverlässigkeit Ihrer Anlagen präventiv verbessern möchten, steht Ihnen das LS-Ingenieurteam für eine kostenlose Erstberatung zur Verfügung. Lassen Sie uns gemeinsam eine zuverlässigere, effizientere und intelligentere Produktionsumgebung schaffen, die das volle Potenzial Ihres Robotersystems freisetzt.

Erste Schritte: Besuchen Sie die LS-Website, um einen speziellen Diagnoseservice zu buchen, und lassen Sie nicht zu, dass OEM-Teile Ihren Roboter weiterhin ruinieren – Sie können LS Custom Solutions vertrauen .

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS-Serie: Es werden keinerlei ausdrückliche oder stillschweigende Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es kann nicht davon ausgegangen werden, dass die Leistungsparameter, geometrischen Toleranzen, spezifischen Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk bereitstellt, mit den Angaben übereinstimmen. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Angebot für Teile an, um die spezifischen Anforderungen für diese Teile zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung und der Betreuung von mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder Massenanfertigung – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für LS Technology . Das bedeutet: Entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie bitte unsere Website: www.lsrpf.com