In der High-End-Präzisionsfertigung ist Schweißen nicht nur eine einfache Metallverbindung; es ist das Lebenselixier, das die Lebensdauer und den Wert eines Produkts bestimmt. Ob Turbinenschaufeln von Flugzeugen, die durch den Himmel fliegen, Druckbehälter von U-Booten, die tief in die Meere tauchen, oder Hauptpipelines in Atomkraftwerken, die Millionen von Häusern über Wasser halten – ihre bemerkenswerte Leistung hängt von der Qualität der Schweißnähte ab, die im Millimeterbereich gemessen werden. Daher ist die Schweißqualität ein unerschütterlicher Pfeiler der High-End-Fertigung – sie ist das Geheimnis zur Erschließung des Potenzials von Grenzwerkstoffen und ein technologisches Statement, das sicherstellt, dass komplexe Konfigurationen in rauen Umgebungen robust bleiben. Wir besprechen die Besonderheiten der Schweißtechnologie und stellen Ihnen zuverlässigere Metallschweißlösungen vor.

Kurzübersicht: Wählen Sie Ihren Wasserhahn auf einen Blick

| Bewertungsdimensionen | Kennzahlen/Anforderungen |

| Technische Möglichkeiten |

|

| Zertifizierungsstandards |

|

| Serviceantwort |

|

Lieferanten mit ISO 3834-Zertifizierung, ASME IX-Prozessbewertung und umfassenden Prozessprüfkapazitäten werden bevorzugt behandelt und ihre Schweißerzertifikate und Gerätekalibrierungsaufzeichnungen werden vor Ort überprüft.

Warum dieser Leitfaden? Basierend auf der praktischen Erfahrung von LS-Experten

Bei LS sind wir nicht nur Experten für Metallschweißtechnik ; wir können alle Schweißprobleme präzise identifizieren und optimieren und bieten technischen Support und Lösungen. In der High-End-Fertigung ist die Schweißqualität entscheidend für die Produktleistung. LS beschäftigt sich seit zwei Jahrzehnten intensiv mit Präzisionsschweißen und hat durch praktische Erfahrung eine technologische Barriere aufgebaut.

- In der Luftfahrt : LS bietet Elektronenstrahlschweißen mit Mikrometerpräzision für die Brennkammern von Turbofan-Triebwerken mit einer Null-Ausfallhistorie unter widrigen Bedingungen bei 1500 °C.

- Im Bereich Energieausrüstung : LS führt das WIG-Schweißen mit engem Spalt an Hauptpipelines für Kernkraftwerke der dritten Generation unter 100-prozentiger Einhaltung der strengen Inspektionsspezifikationen gemäß ASME Abschnitt III durch.

- Bei medizinischen Implantaten : LS-Ingenieure entwickeln ein Laserschweißverfahren für eine Titanlegierung, das eine Ermüdungslebensdauer orthopädischer Implantate von über 5 Millionen Zyklen erreicht.

Jede Schweißnaht stellt einen kontrollierten Test der Materialgrenzen dar. Mit LS entscheiden Sie sich für einen erfahrenen und zuverlässigen technischen Berater.

Wie lässt sich die allgemeine technische Kompetenz eines Schweißdienstleistungsunternehmens bestimmen?

Um die Vollständigkeit der technischen Kompetenz eines Schweißdienstleisters zu bestimmen, müssen wir drei wesentliche Dimensionen systematisch untersuchen: Ausrüstung und Prozesse, Materialerfahrung und Qualitätssicherung.

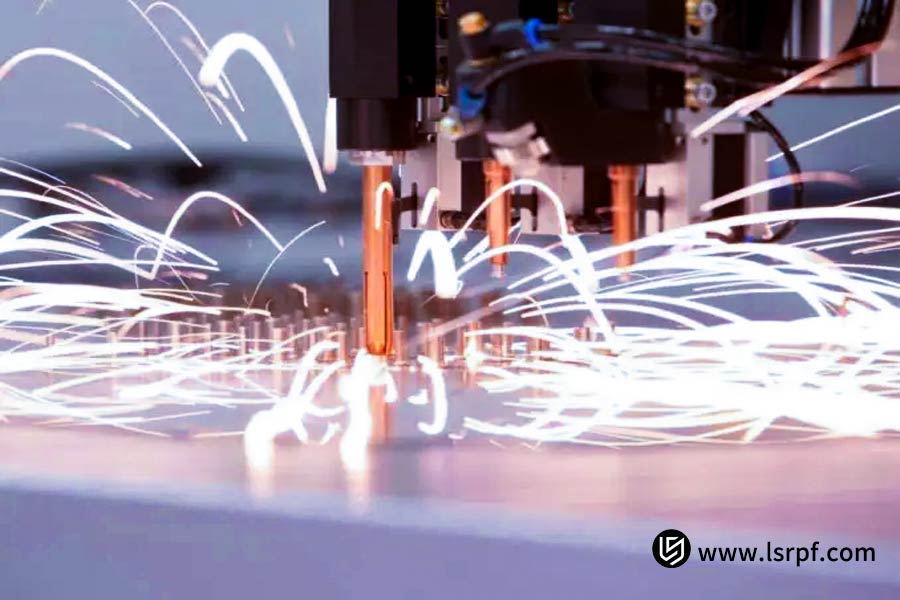

Beginnen Sie mit der Bewertung der Prozessabdeckung und der Fortschrittlichkeit der Ausrüstung

Der beste Dienstleister sollte Experte für gängige und spezielle Schweißverfahren (z. B. WIG/MIG-Präzisionsschweißen und Laser-/Plasma-Hochleistungsschweißen) sein und über automatisierte Anlagen verfügen, um die Anforderungen der jeweiligen Produktionsmenge zu erfüllen. Zu den wichtigsten Kriterien zählen die Fähigkeit, extreme Anforderungen wie ultradünne Teile (<1 mm) oder ultradicke Platten (>50 mm) zu bewältigen, sowie spezielle technische Fähigkeiten wie Vakuumschweißen und das Verbinden unterschiedlicher Metalle. Wartungshistorie und Kalibrierungsstatus der Anlagen spiegeln ebenfalls die Genauigkeit des technischen Managements wider.

Schwerpunkt Materialverträglichkeit und Projekterfahrung

Umfangreiches technisches Know-how zeigt sich in der Fähigkeit, mit zahlreichen Materialien wie Kohlenstoffstahl, Edelstahl, Aluminiumlegierungen, Titanlegierungen und Hochtemperaturlegierungen umzugehen. Prüfen Sie ihre Fallstudien, insbesondere bei anspruchsvollen Projekten, die Ihren Anforderungen entsprechen (z. B. Druckbehälter, Luft- und Raumfahrtkomponenten oder Geräte für korrosive Anwendungen ). Schweißzertifikate für Speziallegierungen (z. B. Duplexstahl und Nickellegierungen) und die dazugehörigen Prozessqualifizierungsberichte (PQR/WPS) sind zuverlässiger.

Überprüfen Sie ihr End-to-End-Prozess-Qualitätssicherungssystem

Eine umfassende technische Kapazität basiert in der Praxis auf strengen Prüfverfahren (z. B. Röntgen- und Ultraschallprüfung) und nachverfolgbaren Dokumenten (Schweißanweisungen (WPS) und Prüfprotokollen). Prüfen Sie, ob spezialisiertes Prüfpersonal und entsprechende Ausrüstung vorhanden sind und ob diese in der Lage sind, Fehleranalysen nach internationalen Normen (z. B. ISO 5817 und AWS D1.1 ) durchzuführen. Ein fortschrittlicher technischer Dienstleister mit umfassenden technischen Fähigkeiten muss über eine Qualitätskontrolle verfügen, die alle Schweißschritte umfasst – von der Schweißvorbereitung und Prozesskontrolle bis hin zur Prüfung nach dem Schweißen .

Kurz gesagt: Nur ein mit fortschrittlicher Prozessausrüstung ausgestatteter Dienstleister mit umfangreicher praktischer Erfahrung in der Arbeit mit Materialien und einem geschlossenen Qualitätskontrollsystem kann wirklich vollständige und zuverlässige technische Stärken zeigen und die Hightech-Schweißqualitätsanforderungen der High-End-Produktion erfüllen.

Welchen Einfluss hat die Gerätegenauigkeit auf die Schweißqualität?

Die Genauigkeit der Ausrüstung ist die Grundlage für die Schweißqualität. Kleine Ungenauigkeiten können systematische Risiken für Materialeigenschaften, strukturelle Integrität und Gebrauchstauglichkeit mit sich bringen.

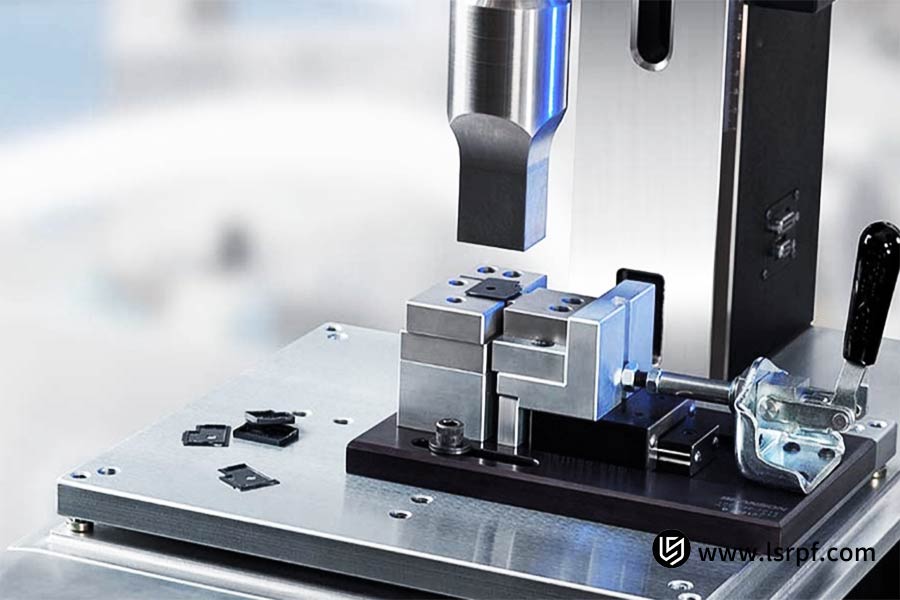

Die Positionsgenauigkeit hat einen direkten Einfluss auf die Wechselwirkung zwischen Wärmequelle und Material

Beispielsweise führt ein Positionierungsfehler von mehr als ±0,05 mm beim Laserschweißen zu einer Abweichung von mehr als 10 % in der Eindringtiefe, was zu Schmelzfehlern in dünnwandigen Luft- und Raumfahrtstrukturen (wie einem 0,8 mm dicken Gehäuse aus Titanlegierung) führt. Hochpräzise Servoantriebe (mit einer Wiederholgenauigkeit von ≤±0,02 mm) gewährleisten eine präzise Abstimmung von Schweißbahn und Wärmezufuhr und verbessern so die Stabilität des Schweißbads auf über 98 %.

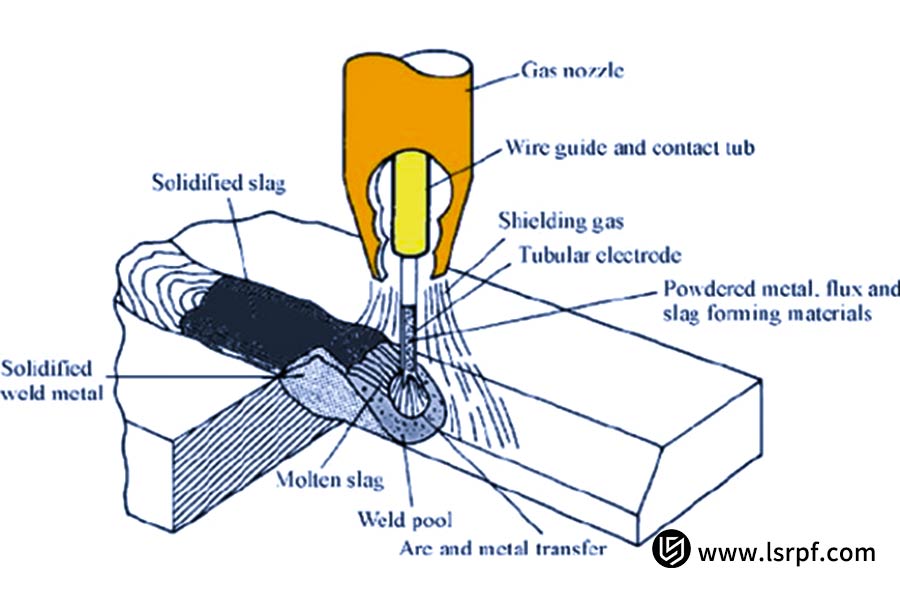

Metallurgische Reaktionsprozesse erfordern eine präzise Parameterkontrolle

Beim Impulsschweißen verändert eine Abweichung von mehr als 0,5 ms in der Anstiegszeit des Stroms die Morphologie der Tropfenübertragung, was zu einer Zunahme der Spritzer führt (z. B. Spritzer beim MIG-Schweißen von Edelstahl von <3 % auf 15 %). Dies erhöht auch das Risiko einer Kornvergröberung in der Wärmeeinflusszone. Elektrische Stromversorgungen (Stromschwankungen ≤ ±1 %) regulieren die Temperaturwechselkurven präzise, um eine stabile Schlagzähigkeit von über 180 J für Schweißnähte an Hauptpipelines von Kernkraftwerken zu gewährleisten.

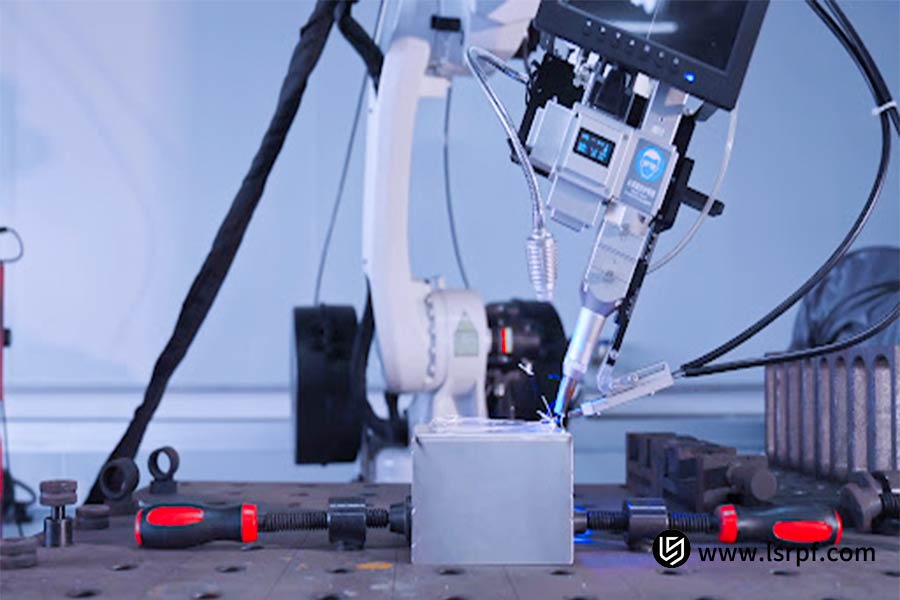

Genauigkeit im Bewegungssystem beeinflusst mikrostrukturelle Homogenität

Wenn der Winkel der Roboterschweißpistole um mehr als 1° abweicht, kommt es zu einem versetzten Schmelzen der Kehlnähte an Aluminiumlegierungen, wodurch die Festigkeit um bis zu 20 % abnimmt. Ein sechsachsiger Roboter mit Lasertracking-System (Bahngenauigkeit ±0,1 mm) kann den Winkel der Wärmequelle in Echtzeit kompensieren, sodass die Lebensdauer der Schweißnähte von Autobatteriewannen über 500.000 Zyklen beträgt.

Kurz gesagt: Von der millimetergenauen Kalibrierung des optischen Pfads bis zur millisekundengenauen Reaktion der Stromversorgung ist die Präzision der Ausrüstung die Grundlage für hochwertige Schweißqualität . Nur durch Bewegungssteuerung im Submillimeterbereich, Parameterschließung im Mikrosekundenbereich und intelligente Echtzeitkompensation können die Fähigkeiten der Materialien in zuverlässige technische Wunder umgesetzt werden.

Fallstudie: Wie hat LS eine Erfolgsquote von 99,98 % beim Schweißen von Gehäusen medizinischer Geräte erreicht?

In der medizinischen Präzisionsfertigung hat die Schweißqualität direkten Einfluss auf die Gerätesicherheit und die Patientengesundheit. LS hat durch systematische technologische Innovationen die Schweißdurchgangsrate von Geräterahmen aus Titanlegierungen auf 99,98 % erhöht. Es handelt sich um eine Innovation in der dreidimensionalen Raumsynergie von Materialwissenschaft, Prozesskontrolle und intelligenter Qualitätskontrolle.

Durchbruch im Wärmemanagement auf Materialebene

Angesichts der Hitzeempfindlichkeit von Titanlegierungen hat LS eine synergistische Schutztechnologie mit gepulstem Laser und Argongas entwickelt. Durch die Anpassung der Eingangswellenformenergie (Spitze/Basis-Umschaltung in Millisekunden) wird die HAZ-Breite auf ≤0,3 mm reduziert, wodurch die Kornvergröberung der β-Phase vollständig eliminiert wird. Die Härtedifferenz zwischen Schweißzone und Grundmaterial beträgt ≤5 HV, was die langfristige mechanische Stabilität des Implantats gewährleistet.

Mikrodeformationsprozesskettendesign

Zum Einsatz kommt eine neuartige „Vorspannungs-Stufenschweißtechnologie“: Die Verformung wird zunächst mittels Finite-Elemente-Simulation berechnet und eine Ausgleichsstruktur in das Werkzeug integriert. Anschließend werden durch millimetergenaues Stufenschweißen Restspannungen abgebaut. Der Ebenheitsfehler des Endchassis wird auf ±0,05 mm/m kontrolliert, die Hälfte des Industriestandards, und erfüllt damit genau die Montageanforderungen für Präzisions-Bildgebungsinstrumente.

Holografische Qualitätsverteidigung

Integrierte Bildverarbeitung überwacht die Schweißbadmorphologie in Echtzeit (Abtastrate 2000 Bilder/Sekunde), und KI-Programme passen die Schweißparameter dynamisch an. Für jede Schweißnaht wird eine 3D-Wärmezykluskarte erstellt und automatisch mit einer metallografischen Datenbank abgeglichen. Zusätzlich zum Plasmareinigungsprozess sinkt die Häufigkeit von Oxideinschlüssen auf nahezu Null, wodurch ein fehlerfreier geschlossener Kreislauf entsteht: „ Eine Schweißnaht schweißen, eine Schweißnaht prüfen, eine Schweißnaht fertigstellen “.

Das Geheimnis dieses Qualitätssprungs liegt in der Abkehr vom Schweißen als „Erfahrungskompetenz“ hin zu einer „rechenbaren Wissenschaft“. LS baut die Fertigungslogik durch fachübergreifende Zusammenarbeit wieder auf, sodass jeder Schweißbogen von Respekt vor dem Leben durchdrungen ist.

Welche Expertentechnologien sind zum Schweißen ungewöhnlicher Materialien erforderlich?

Das Schweißen exotischer Materialien wie Titanlegierungen ist ein Wagnis – hohe Reaktivität, geringe Wärmeleitfähigkeit und Phasenumwandlungsempfindlichkeit erfordern ein technologisches System, das traditionellen Verfahren weit überlegen ist. LS nutzt drei verschiedene Technologien: Umgebungskontrolle, Wärmequellenkalibrierung und metallurgische Manipulation, um reaktive Metalle optimal zu nutzen.

Ein absolut reines Schweißrefugium

Titanlegierungen nehmen bei Temperaturen über 300 °C schnell Sauerstoff und Stickstoff auf, sodass herkömmliche Schweißverfahren wie „eine Kerze im Sturm halten“ wirken. LS nutzt eine doppelte Verteidigungsstrategie:

- Dynamisches Luftzeltsystem: Ein vollständig laminarer Argonstrom umhüllt den Prozess vom Vorheizen bis zum Abkühlen und senkt die lokale Sauerstoffkonzentration auf <50 ppm.

- Vakuum-Haubenführung: An der Rückseite des Schweißbrenners wird ein Bereich mit Unterdruck aufgebaut, der den Luftrückfluss vollständig unterdrückt.

Dieses Umweltkontrollsystem hat den silberweißen Farbanteil der Schweißnähte von der Industrienorm von 75 % auf 99,2 % erhöht und so die Gefahr von „Titankrebs“ eliminiert.

Millimeter-Energieskalpell

Zur Lösung des Branchenengpasses „ Überhitzung beim Schweißen “ kommt eine innovative Technologie zur Energieentkopplung zum Einsatz:

- Synergie zwischen gepulstem Laser und kaltem Draht: Hochspitzenimpulse erzeugen ein sofortiges Schmelzbad und Niedertemperatur-Fülldraht schmilzt überschüssige Wärme.

- Kühlkörper-Werkzeugsystem: Eine Kupferform mit integrierten Flüssigstickstoff-Fluidkanälen leitet die Wärme korrekt ab und regelt die Temperatur.

Durch die Einschränkung der Wärmeeinflusszone auf 0,2 mm wird ein spröder Bruch aufgrund übermäßigen Wachstums von β-Phasenkörnern verhindert.

Ordnung im Mikrokosmos wiederherstellen

Der Schlüssel zur Überwindung des Phasenumwandlungsproblems liegt in der Steuerung des Erstarrungsrhythmus:

- Ultraschallunterstütztes Schmelzbad: Ultraschallschwingungen mit 20.000 Hz brechen Dendriten auf, was zu einer gleichachsigen, feinkörnigen Struktur führt.

- In-situ -Legierungsdraht : Verteilte Spuren von Yttrium und Bor fangen Sauerstoffatome ein und bilden stabile Verbindungen.

Das Schweißen spezieller Werkstoffe ist gewissermaßen der Höhepunkt der Materialwissenschaft. Wenn eine absolut saubere Umgebung, eine Wärmekontrolle im Submillimeterbereich und ein metallurgisches Design auf atomarer Ebene eine Rückkopplungsschleife bilden, werden Titanlegierungen von „unschweißbaren“ zu „Hochleistungswerkstoffen“ – dies ist der technologische Schlüssel zur Neuinterpretation der Materialgrenzen durch LS.

Wie vermeidet man versteckte Gebührenfallen?

Versteckte Kosten beim Outsourcing von Metallschweißarbeiten können wie Poren unter Schweißnähten wirken – scheinbar harmlos, aber wirksam genug, um Projektbudgets zu sabotieren. Um solche Gefahren systematisch zu vermeiden, muss während des gesamten Prozesses ein starkes Kostentransparenzsystem implementiert werden.

Der Schlüssel liegt in der Prozesstransparenz

Vermeiden Sie allgemeine Terminologien wie „Anpassungen auf Anfrage“ und verlangen Sie von den Lieferanten, in ihren Angeboten explizit Angaben zu den Spezifikationen für die Nutvorbereitung (z. B. V-Nut-Winkeltoleranzen), dem Anteil der zerstörungsfreien Prüfung (der Preisunterschied zwischen punktuellen Röntgenprüfungen und vollständigen Prüfungen kann dreimal so hoch sein) und den Gebühren für Arbeiten in Sonderumgebungen (Zusatzkosten für Vakuum-/Niedrigtemperaturschweißen) zu machen. Es gab Fälle, in denen ein Hersteller unter dem Deckmantel der „Schweißverschönerung“ eine zusätzliche Poliergebühr berechnete, um eine schlechte Oberflächenqualität in Rechnung zu stellen.

Die Versorgungsbasis erfordert eine noch gründlichere Untersuchung

Die größte Grauzone sind die Materialkosten . Die Chargenrückverfolgbarkeit von Schweißzusätzen sollte vorgeschrieben sein (durch Bereitstellung von Garantiezertifikaten und Stempeln), Regelungen für den Ersatz unedler Metalle müssen festgelegt werden (z. B. schriftliche Bestätigung für 304 anstelle von 316L) und ein Rabatt-Recyclingsystem für hochwertige Schrottmaterialien wie Titanlegierungen muss eingeführt werden. Der entscheidende Punkt ist die Aushandlung einer flexiblen Preisformel. Bei monatlichen Schwankungen von mehr als 5 % bei Materialien wie Kupfer und Nickel wird der Preis sofort neu verhandelt, um Materialarbitrage an der Quelle zu vermeiden.

Garantiebestimmungen sollten einen geschlossenen Schutzkreis schaffen

Schlechte Lieferanten neigen dazu, nach dem Verkauf Fallen zu hinterlassen. Sie müssen die Gewährleistungsfrist (empfohlen ≥ 12 Monate) und die Aufteilung der Nacharbeitskosten (Logistik, Demontage, Nachprüfungskosten usw.) klar festlegen. Vermeiden Sie insbesondere fragmentarische Klauseln wie „Teilgarantie“ (z. B. nur für die Primärschweißnaht , nicht aber für die Wärmeeinflusszone). Zur Erinnerung: Eine Firma bezahlte einen kompletten Materialsatz für eine gerissene Schweißnaht, weil die Kosten für Nacharbeitsverbrauchsmaterial nicht ausgehandelt wurden.

Durch die Standardisierung der Prozesse ausschließlich in elektronischer Form , die grafische Darstellung des Materialflusses und die Verfeinerung der Garantieklauseln können die Schweißkosten von „Nebel und Blümchen“ in „kristallklare Klarheit“ verwandelt werden. Der Schlüssel zur Kosteneffizienz lautet immer: offener Vertrag x überschaubare Qualität und nicht ein Rechenspiel mit Stückpreisen auf dem Papier.

Welchen Vorteil bietet die elektronische Berichterstattung für die spätere Wartung?

Beim Schweißen von Metallen ist die elektronische Berichterstattung ein Plus an elektronischer Archivierung; sie verknüpft die Stränge des durchgängigen Lebenszyklusmanagements. Sie übersetzt unzusammenhängende Schweißinformationen in nachvollziehbare, analysierbare und entscheidungsrelevante Attribute, die die Wertschöpfung nach der Wartung grundlegend neu definieren.

Fehlersuche

Wenn Geräte reißen oder undicht sind, sind Papierdokumente wie die Suche nach der Nadel im Heuhaufen. Strukturierte digitale Berichte (wie Thermogramme der Schweißparameter und 3D-Modelle aus zerstörungsfreien Prüfungen) können fehlerhafte Schweißnähte sofort identifizieren – mit exakter Angabe der Schweißpistolennummer, der Bediener-ID und sogar der Umgebungstemperatur und -feuchtigkeit. Bei der Reparatur von Ventilen in einem Kernkraftwerk wurden durch die Analyse früherer thermischer Schweißzyklen wasserstoffbedingte Temperaturrisse über den Zwischenschichten innerhalb von 48 Stunden identifiziert, wodurch sich der Fehlerbehebungszyklus um 90 % verkürzte.

Risikohinweis

Im Gegensatz zur „Reparatur bei Problemen“-Kultur werden computergestützte Berichte ständig an KI- Prognosemodelle weitergeleitet. Metallografische Bilder werden vom System in Echtzeit mit Spannungssimulationsdaten korreliert, wodurch das Wartungspersonal auf Bereiche mit hohem Risiko aufmerksam gemacht wird, bevor mikroskopische interkristalline Korrosion die Oberfläche erreichen kann. Bei einer vierteljährlichen Gesundheitsprüfung des Reaktorturms einer Chemieanlage erkannte ein Algorithmus das Risiko von Sulfidkorrosion im Kopfumfang drei Monate im Voraus und verhinderte so ungeplante Ausfallverluste von über 2 Millionen Yuan.

Wissenswiederverwendung

Die Erfahrung von Schweißmeistern geht mit der Pensionierung nicht verloren. Daten wie Videostreams von Schweißprozessen und Optimierungspfade für Parameter werden kontinuierlich in einer Wissensdatenbank gesammelt und erstellen automatisch einen Leitfaden zur durchschnittlichen Fehlerbehandlung. Neue Mitarbeiter können den QR-Code eines Bauteils scannen und sofort 17 Reparaturtechniken für ähnliche Strukturen aufrufen. Weitaus wichtiger ist die Tatsache, dass Wartungsdaten die Konstruktionsoptimierung vorantreiben. So führte beispielsweise die Analyse eines zehnjährigen Verlaufs von Rissmeldungen an einem einzelnen Baggerausleger dazu, dass eine kritische Schweißnaht von Typ K auf Typ Doppel-J umgerüstet wurde, wodurch sich ihre Lebensdauer verdreifachte.

Der Kern dieser Wartungsrevolution besteht darin, das Schweißen von einem „Blackbox-Prozess“ in ein „transparentes Ökosystem“ zu verwandeln. Die digitale Berichterstattung ist wie das Einbetten einer DNA-Identität in ein Metallteil – jede Reparatur ist nicht nur eine Reparatur im Moment; sie kodiert, um den zukünftigen Betrieb für 30 Jahre sicherzustellen.

Was sind die wichtigsten Kontrollen für das Schweißeigenspannungsmanagement?

Schweißeigenspannungen sind ein im Metall latentes „thermisches Gespenst“. Sie verursachen im besten Fall Verzug und Verformung, im schlimmsten Fall Spannungsrisskorrosion. Um diesen stillen Killer in den Griff zu bekommen, bedarf es eines dreistufigen Prozesses aus Wärmezufuhrkontrolle, mechanischer Beeinflussung und konstruktiver Prävention, um die Spannungen in einem sicheren Rahmen zu halten.

Ausgefeilte Wärmequellensteuerung ist die grundlegende Lösung

Wir wenden uns von der rohen Energiespeicherung ab und setzen auf intelligente Wärmekontrolle:

Durch Impulsschweißen anstelle von Dauerstrom ermöglichen Millisekunden-Energieunterbrechungen eine periodische Abkühlung des Schmelzbades und unterbrechen so den Wärmestauzyklus. Wir erstellen eine „Stufen-Energiekarte“ für mehrlagiges Mehrlagenschweißen . Dünnschichtschweißen mit Zwangsluftkühlung erzeugt in der Wärmeeinflusszone jeder Schweißnaht eine spannungsausgleichende Zone. Darüber hinaus setzen wir für das Schweißen dicker Bleche Kühlkörperwerkzeuge ein. Kühlkanäle sind in Matrizen aus Kupferlegierung integriert und dienen als gerichtete Kühlkörper für die Schweißnaht, wodurch der Spannungserzeugungsraum am Ursprung minimiert wird.

Mechanische Dekompressionsmethoden sind Notfallausrüstung zur Bombenentschärfung

Nachdem sich bereits Spannungen aufgebaut haben, muss eine mehrgleisige Strategie angewendet werden, um die Krise zu minimieren. Bei der Schwingspannungsalterung wird das Material mechanischen Wellen einer bestimmten Frequenz ausgesetzt, um mikroskopische plastische Verformungen zu erzeugen, die Restspannungen zwischen Kristallgittern wie Frühlingsschnee ausglühen. Bei der lokalen thermischen Alterung werden ausgewählte Bereiche mit einer Flamme punktuell erhitzt, wobei der Ausdehnungseffekt bei Temperaturunterschieden ausgenutzt wird, um das Spannungsmuster neu zu profilieren. Bei ultrahochfestem Stahl , der sehr empfindlich ist, werden explosive Stoßwellen auf der Schweißoberfläche ausgelöst, die das Spannungsfeld in Mikrosekunden neu profilieren. Diese Techniken sind vergleichbar mit einer „Tiefentherapie“ für Teile und reorganisieren die innere Struktur des Metalls.

Fortschrittliches Strukturdesign baut eine Firewall

Echte Spannungskontrolle beginnt am Reißbrett: Optimierung der Fugenanordnung, Ersatz rechtwinkliger Ecken durch abgerundete Schwanenhalsnuten, Vermeidung von Spannungskonzentrationsspalten. Bei der Planung der Schweißreihenfolge sollten „zentriert-radiale“ oder „symmetrische Sprungschweißverfahren“ eingesetzt werden, um Kontraktionskräfte auszugleichen. Beim Präzisionsrahmenschweißen wird eine Deformationskompensation im Tausendstelbereich vorgenommen, um den durch Spannung verursachten Deformationsverlauf vorherzusagen. Bei einem Stützring für ein supraleitendes Gerät wurde ein symmetrisches Doppelhelix-Schweißraupenprofil verwendet, um die Ovalitätsabweichung auf die Dicke eines menschlichen Haares genau zu kontrollieren.

Dieser Kampf gegen unsichtbare Kräfte ist im Kern ein subtiler Tanz zwischen Thermodynamik und Materialwissenschaft. Von der umsichtigen Kontrolle der Energie in der Schweißflamme bis zur vorausschauenden Planung des Bauplans: Nur wenn die Spannungskontrolle zum Maßstab einer Fertigungsphilosophie erhoben wird, können Metallteile der Sklaverei der inneren Reibung entkommen und im Feuer der Zeit ihre angeborene strukturelle Vornehmheit beweisen.

Wie bewertet man die Fähigkeit eines Lieferanten zur kontinuierlichen Verbesserung?

Im Metallschweißgeschäft ist die Fähigkeit des Lieferanten, sich kontinuierlich weiterzuentwickeln, von direkter Bedeutung für die langfristige Zuverlässigkeit der Lieferkette. Dies erfordert eine dreidimensionale Bewertung von Technologieiterationsmechanismen, Problemlösungssystemen und Talententwicklungsmodellen.

Überprüfung des Technologie-Iterationsmechanismus

Fokus auf die Betrachtung der Closed-Loop-Prozessoptimierung durch den Lieferanten:

- Ob eine Datenbank mit Schweißparametern erstellt und regelmäßig überprüft wird (z. B. Schwankungen der Eindringtiefe und Trends bei der Spritzerkontrolle);

- Ob in den letzten zwei Jahren neue Technologien eingeführt wurden (z. B. Laser-Lichtbogen-Hybridschweißen als Ersatz für herkömmliche Methoden);

- Überprüfung von Patenten/Aufzeichnungen zu technologischen Innovationen (z. B. Beispiele für Werkzeugoptimierung, Technologien zur Senkung des Energieverbrauchs);

Kernbeweise:

- Erfordert detaillierte Berichte zur Prozessverbesserung und einen Nachweis über die Implementierung in die Massenproduktion.

- Überprüfung des Problem-Response-Systems;

Konzentrieren Sie sich auf die umfassende Lösungsfähigkeit des Lieferanten bei Qualitätsproblemen:

- Überprüfen Sie die Berichte zur Bearbeitung von Kundenbeschwerden auf die Einbeziehung der Ursachenverfolgung (z. B. metallurgische Analyse von Schweißrissen ).

- Überprüfung der Korrektur- und Vorbeugemaßnahmen (CAPA); Implementierungsrate im geschlossenen Kreislauf

- Überprüfung gemeinsamer Verbesserungsprojekte mit Materiallieferanten (z. B. Optimierung der Schweißmaterialzusammensetzung durch Automobilhersteller, zugeschnitten auf die spezifische Anwendung)

- Schlüsselkennzahl: Dreijährige Reduzierungsrate wiederholt auftretender Qualitätsprobleme ≥ 40 %

Prüfung des Talententwicklungsmodells

Die Möglichkeit zur Verbesserung liegt letztlich in der Talentpipeline:

- Jährliche Erneuerungsrate der Fertigkeitszertifizierung des Schweißers (obligatorisch ≥ 90 %)

- Häufigkeit der Beteiligung von Ingenieuren an Überarbeitungen internationaler Standards (z. B. AWS/ISO-Meetings)

Berichterstattung über den internen technischen Wettbewerb und den Mechanismus zum Wissensaustausch

- Wesentliche Beweise: Vor-Ort-Überprüfung der Schulungs- und Kompetenzmatrix-Aufzeichnungen

- Der Weg zu nachhaltiger Verbesserung liegt in der systemischen Weiterentwicklung: Technologie-Iterationen müssen datengesteuert sein, Problemlösungen müssen den Kern erreichen und die Talententwicklung muss ein Ökosystem aufbauen. Nur Unternehmen, die diese drei Elemente mitbringen, sind in der Lage, die Schweißqualität von der „Erfüllung von Standards“ zur „nachhaltigen Spitzenposition“ zu führen.

Bewertung und Umsetzungsempfehlungen

- Fordern Sie von den Lieferanten eine „ Liste der Schweißverfahrensänderungen “ für die letzten drei Jahre an.

- Überprüfung der Closed-Loop-Daten für fünf repräsentative Fälle im CAPA-System vor Ort

- Befragen Sie drei Schweißer nach dem Zufallsprinzip zu Inhalt und Qualität ihrer jährlichen Schulung.

FAQs

1. Wie lange können bei einem unerwarteten Geräteausfall Schweißarbeiten durchgeführt werden?

Bei Geräteausfällen steht Ihnen LS mit einer 24-Stunden-Notdienst-Hotline und einem technischen Team innerhalb von 4 Stunden für sofortige Schweißarbeiten zur Verfügung. Darüber hinaus bietet das LS-Team für abgelegene Standorte auch technische Fernberatung an. Wir reagieren schnell und professionell.

2. Können Edelstahl und Aluminiumlegierungen mit hoher Festigkeit zusammengeschweißt werden?

Für das Schweißen hochfester Edelstahl- und Aluminiumlegierungen ist Schutzgasschweißen mit variabler Polarität erforderlich, und LS hat dieses Verfahren erfolgreich im Schienenverkehr eingesetzt.

3. Wie garantieren Sie die innere Qualität der Schweißnähte?

Sie können vom Lieferanten die Vorlage eines Röntgen- oder Ultraschallprüfberichts verlangen, um die Qualität der inneren Schweißnähte zu gewährleisten.

4. Haben Sie Sonderbestellungen in kleinen Mengen?

Wir führen auch Sonderanfertigungen in kleinen Mengen durch. Die Mindestbestellmenge von LS beträgt ein Stück, wobei die Mindestschweißdicke 0,8 mm beträgt.

Zusammenfassung

Bei der Auswahl eines Metallschweißunternehmens sollten Sie drei wichtige Aspekte berücksichtigen: technische Kompetenz gemäß Branchenzertifizierungsstandards (ISO 3834/ASME IX), Transparenz in der Lieferkette zur Vermeidung unvorhergesehener Kosten und vorhandene Verbesserungsmechanismen für eine langfristige Zusammenarbeit. Wählen Sie nicht nur nach dem Einzelpreis aus. Prüfen Sie stattdessen die Schweißerzertifizierungsraten , stellen Sie ein geschlossenes Managementsystem für die Prozessdokumentation vor Ort sicher und integrieren Sie Notfallreaktionszeiten in die Vertragsbestimmungen.

LS bietet doppelten Schutz. Wir bieten Schweißqualitätsdiagnosen, kostenlose Schweiß-CT-Scans und Spannungsverteilungskartierungen, um die wahrscheinlichen Risikopunkte präzise zu lokalisieren. Der effiziente Servicekanal von LS bietet eine 4-stündige Vor-Ort-Reaktion innerhalb der Stadtgrenzen, einen 8-stündigen Service auf Provinzebene und eine 24-Stunden-Bereitschaft für besondere Bedingungen. Wir erfassen außerdem die reparierten Teile digital und geben proaktiv Empfehlungen zur vorbeugenden Wartung.

Laden Sie jetzt Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein Schweißangebot (Schweißpreis). Lassen Sie sich von LS bei der Suche nach höchster Schweißpräzision unterstützen!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS-Serie Es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS-Technologie. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com