Dieser atemberaubende, perfekte Bogen, der wie Fischwaagen angeordnet ist.

Wenn Sie ein Schweißer sind, der Exzellenz verfolgt, müssen Sie seinen Wert verstehen. Es ist nicht nur eine Schweißnaht, sondern ein Handwerksabzeichen. Hinter dieser Perfektion, die fast ein Kunstwerk ist, ist es nicht nur ein Paar geschickte Hände - es basiert auf einemTIG -SchweißmaschinensystemDas funktioniert zusammen wie ein Präzisionsinstrument. Ein Parameterfehler oder ein schlechter Zustand einer Komponente kann die erwarteten "Fischskalen" in chaotische "Wellen" verwandeln oder sogar Schweißversagen verursachen, wobei das empfindliche Werkstück Fehler hinterlassen.

Dieses Gefühl der Frustration, vom Gipfel zu fallen, ist das, was jeder Tig -Schweißer vermeiden möchte. Tatsache ist jedoch, dass viele Probleme, die Schweißgner - wie instabiler Bogen, schlechte, geschmolzene Poolkontrolle, Schweißoxidation oder schlechte Formen - häufig nicht auf schlechte Fähigkeiten, sondern aus einem grundlegenden blinden Punkt zurückzuführen sind:mangelnder Verständnis der Schlüsselkomponenten und ihrer Synergie, die die "Lebensader" des TIG -Schweißers bilden.

Die gute Nachricht ist, dass dieser Nebel vollständig gelöscht werden kann.Das Beherrschen der Kernkomponenten eines TIG -Schweißers und das Verständnis ihrer jeweiligen Verantwortlichkeiten und der genauen Logik ihrer Zusammenarbeit ist der wichtigste Schritt für Sie, von "in der Lage zu sein, einen TIG -Schweider zu betreiben" und die Kunst des TIG -Schweißens "wirklich zu beherrschen".

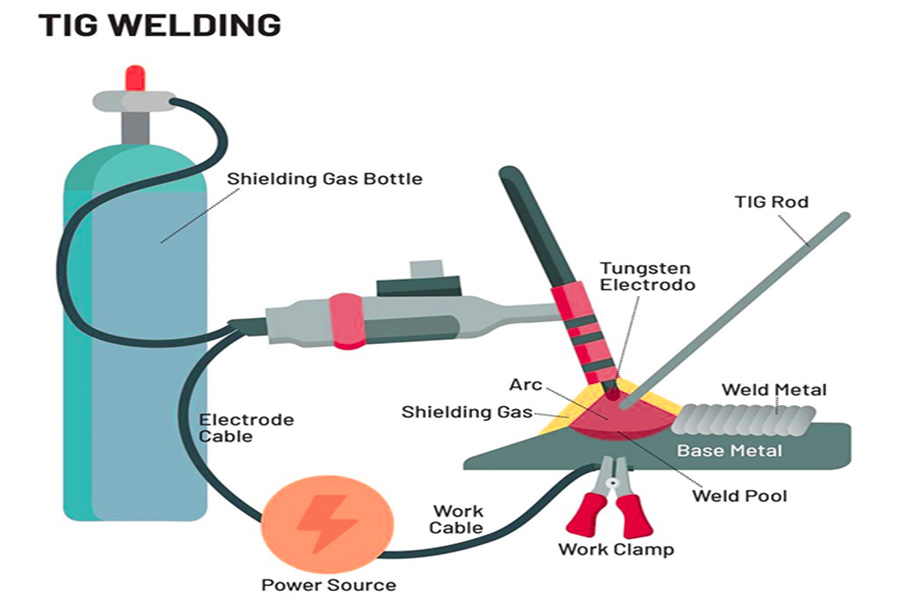

Um schnell ein globales Verständnis zu errichten, sind die folgenden AngabenSieben KernprotagonistenDas bildet einen typischen TIG -Schweißer und führt dieses "Bogenballett" miteinander aus:

Eine kurze Anleitung zu den 7 wichtigsten Teilen des Tigschweißens

| Komponentenkategorie | Kernkomponentenname | Kernfunktion |

|---|---|---|

| Hostsystem | Stromquelle | Bietet und kontrolliert das Schweißstrom (AC/DC) und ist das "Herz" des Systems. |

| Abschirm -Gassystem | Bietet inerter Gas (wie Argon), um eine Schutzschicht zu bilden, die Luft zu isolieren und die Oxidation des geschmolzenen Pools und der Wolframelektrode zu verhindern. | |

| Arbeitsklemme / Bodenklemme | Zuverlässig klemmt das Werkstück, um eine komplette Schweißstromschleife zu bauen. | |

| Kontrolle und Ausführung | Tig Taschenlampe | Führt Schweißstrom an die Wolframelektrode und liefert Abschirmgas, was eine Erweiterung der Hand des Schweißers ist. |

| Fußpedal-/Stromsteuerkontrolle | Echtzeit und genaue Einstellung des Schweißstroms, um die feine Kontrolle des geschmolzenen Pools zu erreichen, das "Drosselklappen" und "Bremse" ist. | |

| Verbrauchsmaterial | Wolframelektrode | Der Kern, der den Hochtemperaturbogen erzeugt und aufrechterhält (er schmilzt nicht während des Schweißverfahrens). |

| Füllstange | Fügen Sie das Material nach Bedarf hinzu, um die Schweißnaht zu füllen und eine vollständige Schweißperle zu erstellen. |

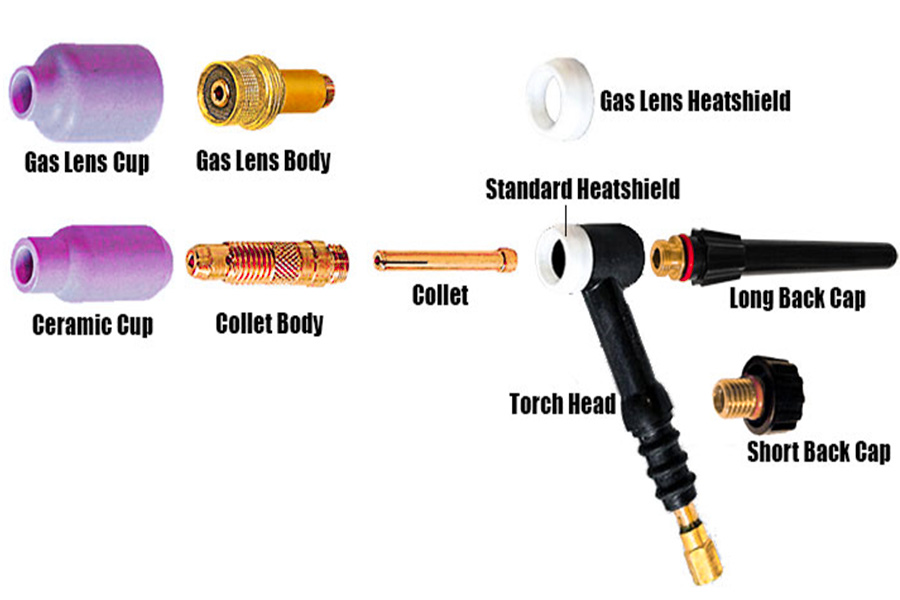

In diesem Leitfaden werden Sie die verschiedenen Komponenten eines Tig -Schweißers und deren Funktionen vorgestellt. Wir werden dann a verwendenTIG -Fackel -Teile -DiagrammUm Sie tief in die interne Struktur dieses "Skalpells" einzubeziehen, und einen realen Fall verwenden, um zu zeigen, wie wichtig es ist, die richtigen Komponenten auszuwählen.

Folgendes werden Sie lernen

- Vier Kernsäulen des TIG -Schweißsystems:Eingehende Analyse darüber, wie die vier Hauptkomponenten der Stromversorgung, Inert-Gassystem,Schweißfackel- /Werkstückklemmeund Stromregler arbeiten zusammen, um einen vollständigen Schweißkreis und einen vollständigen Schutz zu bilden.

- Präzisionsanatomie der Tig -Schweißwaffe:Von der Wolframelektrode bis zur Porzellandüse, der detaillierten Demontage von wichtigsten internen Komponenten der Schweißpistole (Wolframelektrode, Chuck, Chuck -Körper, Porzellandüse, Rückenkappe) und ihren Funktionen und enthüllen das Geheimnis des Gaslinsen -Upgrades.

- Professionelle Fähigkeiten, um perfekte Schweißnähte zu erreichen:Master -Schlüsselbetriebspunkte wie Wolfram -Elektrodenschleife, Inertgasschutzoptimierung und präzise Wärmesteuerung (Foot Pedal/Kontrollschalteranwendung), um eine Schweißgutoxidation und -verformung zu vermeiden.

- Combat -Fall der realen Welt:Wie rettet Gaslinse?medizinisches Schweißen aus rostfreiem Stahl? Mithilfe eines echten hochwertigen Projekts (dünnwandiges 316L-Edelstahlgehäuse) zeigt es, wie die richtige Komponentenauswahl (z. B. Upgrade von Gaslinsen) und die Parameterabstimmung die schwärzende und schweißende Verformung unterdrücken und "Nulldefekte" erreichen können.

- Den Nebel klären:Experten Antworten auf TIG -Schweißkernfragen (FAQ): Hauptfragen klären, zum Beispiel dieKernprozess des TIG -Schweißens, wichtige Vor- und Nachteile sowie die grundlegenden Unterschiede in Komponenten von MIG -Schweißern.

Lassen Sie uns nun tiefer eindringen und die Geheimnisse der genauen Produktion von Tigschweißern kennen und das Geheimnis der Herstellung idealer Schweißnähte beherrschen!

Warum sollen Sie diesem Leitfaden vertrauen? Praktische Erfahrung von LS qualifizierten Schweißingenieuren

Der Wert dieses LeitfadenLS qualifizierte IngenieureAnwesendund keine abstrakte Akkumulation.

In ls,TIG -Schweißen ist der Schwerpunkt der Präzisionsherstellung. Wir wissen nicht nur, wie man sich schweißt, sondern haben die genaue Anpassung von Parametern und Komponenten für verschiedene Materialien und Dicken beherrschen. Wir haben erfolgreich 0,8-mm-Luftfahrtspezifikationen Titanlegierung, dünnwandige Röhrchen, und spiegelgepolierte 316L-Edelstahlgehäuse für medizinische Geräte erstellt-dies sind nur Proben des Erfahrungsgrades und der Zuverlässigkeit.

Wir verstehen die kritischsten Details:

Der empfindliche Unterschied in der ARC -Initiationsstabilität zwischen Lanthan -Wolframelektrode und Cerium -Wolfram -Elektrode.

Die wichtige Funktion der Gaslinse beim Schweißen von Materialien wie Aluminiumlegierung.

Dies ist keine Kopie des Handbuchs, sondern die tatsächliche Verstimmung unseres Strebens nach "Null -Defekt" -Weldungen: Es ist ein tiefes Verständnis und eine Bekanntschaft von Stücken, die nachweislich und destilliert wurden.Die Auswahl dieser Anleitung bedeutet, die zu verleihenSchweißfähigkeitenVon der Spitzenklasse geschätztund schwere Bedingungen, um Sie zum Höhepunkt der Handwerkskunst zu führen.

Die vier Hauptkomponenten des TIG -Schweißsystems

Ein komplettes TIG -Schweißsystem besteht aus vier miteinander verbundenen Teilen: Stromquelle, Inertgassystem, Werkstückklemme und Schweißpistole und aktueller Controller.

1. Leistungsquelle - Gehirn und Herz

(1) Funktion:Als Kernkomponente des gesamten Systems ist die Stromquelle (d.h.Hauptchassis der Schweißmaschine) hat zwei wesentliche Verantwortlichkeiten:

- Energieumwandlung:Umwandelt die Eingangsstromleistung aus dem Netz in den regulierten und präzisen Strom (DC oder AC), das zum Schweißen verwendet wird.

- Steuereinheit:Ermöglicht dem Bediener, alle kritischen Schweißparameter, einschließlich des Schweißstromtyps (AC/DC), der Größe des Stroms, der Gas-Vor-Flow-/Post-Flow-Zeit, hoher Frequenz-Bogenzündungsparameter usw., zu wählen und zu steuern, einschließlich Schweißstromtyp (AC/DC), und zu steuern.

(2) Schlüsselkenntnisse:

- DC (Gleichstrom):weit verbreitet auf Schweißstahl, Edelstahl, Kupfer, Titan und andere Metalle, mit stetigem Bogen und tiefem Eindringen.

- AC (Wechselstrom):weitgehend auf schweißende Oxidfilm auf Metalloberfläche wie Aluminium und Magnesium angewendet. Der einzigartige "Kathodenreinigungseffekt" von Wechselstrom kann den Oxidfilm leicht vernichten, sodass das geschmolzene Metall gründlich zusammengemischt werden kann.

2. Inerte Gassystem - Schutzbarriere

(1) Komposition:Das Gerät verfügt über drei Kernkomponenten in verschiedenen Serien:

- Hochdruckgaszylinder:Im Allgemeinen mit hohem Argon gefüllt (Reinheit sollte im Allgemeinen ≥99,99%betragen). Die Helium (He) oder Argon-Helium-Mischung wird manchmal verwendet, um den bestimmten Bedürfnissen zu erfüllen.

- Regler/Durchflussmeter:Installiert am Auslass des Gaszylinders, um das Hochdruckgas im Zylinder sicher auf Arbeitsdruck zu reduzieren und auch die Durchflussrate des Abschirmungsgases an die Schweißpistole zu zeigen und anzupassen (das Gerät beträgt normalerweise Liter pro Minute, l/min).

- Gasleitung:Installiert zwischen dem Regler/Flussmeter und der Schweißpistole, um das Abschirmgas dem Schweißpistolenkopf zu versorgen.

(2) Funktion:Das Abschirmgas (hauptsächlich Argon) läuft kontinuierlich und gleichmäßig aus der Düse der Schweißpistole und erzeugt einen "Schild" von Inert-Gas-Schutz um die Spitze der Wolframelektrode, die Bogenzone und den Pool von geschmolzenSchweißmetall. Diese Schildmantel isoliert die Luft (hauptsächlich Sauerstoff o₂ und Stickstoff n₂) aus der Umgebung, so dass der heiße, geschmolzene Pool nicht oxidiert oder nitriert wird. Dies ist die uneingeschränktHochwertige Schweißnähte.

3. Die Fackel- und Arbeitsklemme - Anfangspunkt- und Endpunkt der Schaltung

(1) TIG -Fackel

Funktion:Dies ist das Hauptwerkzeug, das der Schweißer direkt verwendet und hält, z. B. einen "Stift" für feines Skript.

Aktion:Es überträgt den Schweißstrom von der Stromquelle durch das Kabel an die Wolframelektrode an der Spitze. Gleichzeitig führt es das Abschirmgas durch den inneren Gasweg zur Düse. Der Schweißer passt das Werkstück und die anWolfram -Elektrodenentfernung durch Steuerung der Schweißbrennergenau, um einen stetigen Bogen zu erstellen und aufrechtzuerhalten, wodurch das Schweißen geschweißt wird.

(2) Arbeitsklemme - Bodenklemme:

Funktion:Es wird auch als "Bodenklemme" bezeichnet und ist ein wichtiger Teil des Schweißkreises.

Aktion:Es muss sicher und eng um das zu verschweißte Werkstück (oder seine erfolgreich leitfähige Einrichtung) geklemmt werden. Seine Funktion besteht darin, eine Route für den Schweißstrom zurückzugeben: Der Strom fließt aus dem positiven Terminal (+) der Stromquelle → Schweißbrennerkabel → Schweißbrenner → Wolframelektrode → ARC → Werkstück → Werkstückklemme → Rückgabekabel → negativer Anschluss (-) der Stromquelle.

Schlüsselanforderungen:Es ist am wichtigsten, um sicherzustellen, dass der Kontaktpunkt zwischen der Werkstückklemme und dem Werkstück starr (ausreichende Klemmkraft) und sauber (frei von Farbe, Rost, Öl usw.) ist. Eine schwache Verbindung führt zu einer ARC -Instabilität, Schwierigkeiten bei der Zündung des Bogens, der schlechten Schweißqualität und sogar der Beschädigung der Ausrüstung.

4. Stromkontroller (die Stromversorgungssteuerung) - "Beschleunigerpedal"

(1) Form: Es gibt zwei gemeinsame Kontrollmodi:

- Fußpedal:Am häufigsten reguliert der Schweißer die Strömung mit seinem Fuß.

- Fingerspitzensteuerung:Der Schweißer am Schweißpistole befestigt und reguliert den Strom, indem er die Finger drückt oder gleitet.

(2) Funktion:Der "Beschleuniger" zur Erlangung einer feinen thermischen Regulierung des TIG -Schweißens,Bieten dem Schweißer ein Mittel zur Kontrolle des Schweißstroms in Echtzeit während des Schweißens dynamisch und schrittweise.

Analogie von Operation und Zweck:

- Glatte "Start":Mäßig auf das Pedal stempeln oder ein- und ausschalten, wenn der ARC starten, um den Bogen langsam mit einem niedrigeren Strom zu starten, um eine Werkstücksstück oder Wolfram -Elektrodenkontamination zu vermeiden.

- Erhöhen Sie die "Pferdestärke" zur richtigen Zeit:Erhöhen Sie während des gesamten Schweißverfahrens den Strom jederzeit entsprechend der Größe, Fluidität und Dicke des geschmolzenen Pools für die gewünschte Schweißgeschwindigkeit und Penetrationstiefe.

- Glätte "Ölreduktion" bei der Beendigung:Verringern Sie den Strom nach und nach reibungslos bei der Beendigung, um die Bogengrube (die Beendigung der Schweißperle) zu füllen, die Bogen -Grubenrisse zu vermeiden und einen reibungslosen Übergang der Schweißnaht zu erzeugen.

Schlüsselwert:Um eine ultimative und dynamische Kontrolle des Schweißwärmeeingangs nach komplexen Schweißkonturen (z. B. Ecken, ARC-Endpunkte), unterschiedlichem Dickematerial und speziellen Prozessanforderungen (z. B. Dünnplattenschweißen) zu erreichen, ist eine Hauptvermittlung zur Erzeugung von hoher Qualität.Ästhetisch ansprechendes Schweißschein und ausgezeichnete interne Qualität.

Die Stromversorgung und Kontrolle der Energie stammt aus der Quelle, die inerte Gasversorgung bietet eine Abschirmatmosphäre, die Arbeitenklemme und die Schweißpistole sind der aktuelle Weg und leiten Energie und Gas durch, und der aktuelle Controller gibt dem Schweißer die Werkzeuge, um die Wärme in Echtzeit genau zu steuern. Diese vier Elemente arbeiten eng zusammen, um das System zu bilden, das vorhanden ist, um zu erstellenQualitätsschweißen.

Anatomie einer TIG -Schweißbrenner: im "Skalpell"

Nehmen wir nun den Innen auseinanderKomponenten einer Tig -Schweißbrennerund beobachten Sie, wie seine heiklen internen Organe zusammenarbeiten.

Kurzer Überblick über die inneren Komponenten einer TIG -Schweißbrenner:

| Komponentenname | Hauptfunktion | Schlüsselmaterialien/Merkmale | Montageposition/Beziehung |

|---|---|---|---|

| Wolframelektrode | Der Kern -Nadelspitze, der den Bogen erzeugt und aufrechterhält | Hochschmelzpunkt -Wolfram (W), spezifischer Durchmesser und Erdungform | Das vordere Ende, vom Chuck geklemmt |

| COLLET | Klemmungen und fixiert die Wolframelektrode eines bestimmten Durchmessers | Schlitzkupferhülle | Befindet sich im Chuck -Körper |

| COLLET BODE | Hält den Chuck und leitet den Gasfluss auf | Kupferteile mit inneren/externen Gewinnen und Luftlöchern an der Seite | Verbunden |

| Tasse/Düse | Schränkt und führt das Abschirmgas, um einen Schutzschild zu bilden | Hochtemperaturbeständiger Keramik (normalerweise rosa/weiß/braun) | Am vorderen Ende des Chuck -Körpers geschraubt |

| Rückmütze | Drückt das Chuck -System und schließt das hintere Ende | Isoliermaterial (Keramik/Kunststoff) | Auf der Rückseite des Schweißpistolengriffs geschraubt |

| Gaslinse (verbessert) | Macht den Abschirmgasfluss glatter und deckt einen breiteren Bereich ab | Komponenten mit mehreren Schichten präziser Edelstahlnetz |

Ersetzt die Standarddüse aus dem Sterbenkörper und Porzellan |

Intensive Beschreibung der wesentlichen Komponenten (von innen nach außen in typischer Montagereihenfolge):

1. Tungstenelektrode - das "Herz" des Bogens

(1) Funktion:Dies ist die funktionale Komponente der Schweißbrenner, die zum Erstellen und Aufrechterhalten des Schweißbogens entwickelt wurde. Es ist Wolfram- oder Wolframlegierung mit fantastisch hohem Schmelzpunkt (ungefähr 3400 ° C) und schmilzt es nicht bei der Exposition gegenüber heißer Lichtbogentemperatur (brennt jedoch langsam/allmählich auf.

(2) Hauptmerkmale

- Durchmesser:Es gibt zahlreiche Standarddurchmesser (z. B. 1,6 mm, 2,4 mm, 3,2 mm usw.), die basierend auf dem Schweißstrom ausgewählt werden müssen. Je höher der Strom, desto schwerer der zu verwendende Durchmesser.

- Tippform:Die Wolfram -Elektrodenspitze muss genau gemahlen werden. Das DC -Schweißen ist größtenteils zu einem konischen Punkt, um einen fokussierten und stabilen Bogen zu erzeugen. AC -Schweißaluminium ist in der Regel zu einem Ball gemahlen, um sich dem zusätzlichen Wärme- und Kathodenreinigungseffekt des Wechselstroms zu entziehen. Form beeinflusst direkt den Grad der Fokussierung, Stabilität und Penetrationskapazität des Bogens.

2. Collet - Wolfram -Elektrode "Straffung"

(1) Anwendung:Es ist eine bis-geschnittene Kupferhülle. Seine Hauptfunktion ist es, die Wolframelektrode eines bestimmten Durchmessers im Collet -Körper zum Zweck einer effizienten Leitfähigkeit und Stabilität stark zu greifen und stark zu sichern.

(2) Wichtige Punkte:

Die innere Bohrung des Collet muss genau die gleiche Größe wie die Wolframelektrode haben. Ein Fehlkollet führt zu einer lockeren Klemmung, einer schlechten Leitfähigkeit, einem instabilen Bogen und sogar einer Wolfram-Elektrode, die abfällt.

Das verwendete Kupfer besitzt eine extrem hohe Stromleitfähigkeitund geringe Flexibilität, damit die Wolframelektrode sicher hält.

3. COLLET BODE - "Relaisstation" für Gas und Strom

(1) Funktion:Es handelt sich um ein Kupferteilgewinde (am häufigsten werden externe Gewinde an der Porzellandüse befestigt und die inneren Gewinde werden am Griff der Schweißbrenner befestigt). Es dient zwei bedeutende Zwecke:

- Passen Sie das Collet ein:Es ist in seiner Innenhöhle installiert.

- Regie das Abschirmgas:Die Collet -Körperfläche ist normalerweise eine Anordnung von einem oder mehreren Ringen kleiner Löcher. Das vom Schweißbrennergriff eingesperrte Abschirmgas gelangt in den Raum innerhalb des Collet -Körpers und der Porzellandüse durch die Löcher und übergeht anschließend zum Schweißbereich.

(2) Hauptmerkmale:Das verwendete Kupfermaterial gewährleistet einen guten Stromfluss aus dem Fackelgriffan die Wolframelektrode und die Collet.

4. Tasse/Düse - "Shaper" von Abschirmgas

(1) Funktion:Dies ist ein Element, das üblicherweise aus hochtemperaturbeständigen Keramik (üblicherweise Farben wie Pink, Weiß, Braun usw.) gebaut und an der Vorderseite des Chuck-Körpers geschraubt wird. Seine Hauptfunktionen sind:

- Einschränkung und Richtungskontrolle:Beschränken Sie das Abschirmgas, das aus dem Chuck -Körper in den Innenraum emittiert wird, und führen Sie es in die Umhüllung der Wolfram -Elektrodenspitze, des Bogen- und dem Poolbereichs von geschmolzenem Metall.

- Bau eines Schildes:Durch den genauen inneren Durchmesser und seine genaue Größe hilft es beim Bau eines guten Inertgasschilds, um die Luft einzudämmen.

(2) Hauptmerkmale:

- Größe (innerer Durchmesser/Länge):Verschiedene Größen (z. B. Nr. 5, Nr. 6, Nr. 7, #8 usw., wobei eine höhere Zahl einem größeren inneren Durchmesser entspricht). Die Größe wird durch die erforderliche Gasabdeckung (große Deckung mit großen Düsen) und bestimmtZugänglichkeitsniveau für das Schweißen(Anwendung von Gasschweißern in Bereichen, die mit kleinen Düsen schwer zugänglich sind).

- Material:Die Keramik bietet eine hervorragende Isolierung (nicht kurz zum Werkstück) und wärmeresistent bei hohen Temperaturen (Widerstand gegen Lichtbogenwärmestrahlung und Spritzer).

5. Rückkappe - die "Deckkappe" am hinteren Ende

(1) Funktion:Es handelt sich um eine Schraufkappe am hinteren Ende des Griffs der Schweißpistole, normalerweise aus Isoliermaterial (z. B. Keramik oder hitzebeständigem Kunststoff). Seine Hauptfunktionen sind:

- Klemmsystem:Durch die Ziehung drückt es gegen den inneren Körpern und die Launenkörper, so dass die Wolframelektrode festgeklemmt und fest gehalten wird.

- Geschlossenes Ende:Schützt vor Gasleck und externen Verunreinigungen vor dem Eintritt in Schweißbrenner.

- Sich an den Raum einstellen:Durch die Bereitstellung der hinteren Decklängen in verschiedenen Abmessungen (lang, mittel und kurz) können Schweißer die Länge der Wolfram -Elektrode aus der Schweißpistole entsprechend den räumlichen Einschränkungen des zu schweißenden Bereichs (tiefe Rillen, engen Ecken) einstellen.

Upgrade -Option - Gasobjektiv - Gasströmungsraffiner

Funktion: Dies ist ein optionales Upgrade -Element, um den Standard -Chuck -Körper zu ersetzen (möglicherweise in Kombination mit der Keramikspitze). Seine grundlegende Funktion besteht darin, eine Reihe von Schichten aus Edelstahl -Präzisions -Metallnetz im Kanal des Gasstroms oder vor dem Standard -Chuck -Körper zu platzieren.

Schlüsselvorteile:

- Laminar Gasfluss:Die Metallnetzbedingungen Das geschützte Gas, das turbulent (turbulent) in ein gleichmäßiges, glattes, paralleles laminares Durchflussregime sein kann.

- Verbesserter Schutz:Der laminare Gasfluss kann weiter fließen, eine umfassendere und konsequentere Schutzregion des Schweißpools bieten, was die Bedrohung durch die Lufteinnahme erheblich verringert.

- Erweiterte Wolfram:Aufgrund des weniger turbulenten Gasstroms kann die Wolframelektrode länger über die Keramikspitze hinaus (bis zu 2 -mal des normalen Setups) übertroffen werden, wodurch die Flexibilität und Zugänglichkeit der Schweißwaffe beim Schweißen in tiefen Ruten, Ecken oder verengten Bereichen erheblich verbessert wird.

Gemeinsame Anwendungen:Beim Schweißen niedriger Oxidationsmetalle wie Edelstahl, Titanlegierungenoder Schweißen in unangenehmen Positionen, bei denen eine mehr Dehnung der Wolframelektrode erforderlich ist, kann die Gaslinse die Qualität und Reinheit der Schweißnaht erheblich verbessern.

Von der hinteren Mütze hinten, um nach unten zu drücken, um das System an Ort und Stelle zu halten, bis zum inneren Scheiße, um die Wolframelektrode zu halten, bis zum Läuterungskörper, um Strom zu leiten und Gas zu führen, bis zur vorderen Porzellandüse, um den Luftstrom zu bilden und zu schützen - diese wesentlichen Komponentenmischen, um die TIG -Schweißbrenner zu machen, ein empfindliches "Skalpell". Die Gaslinse ist eine fortgeschrittenere Option, die den Schutz und die Stabilität des Luftstroms weiter optimiert und ein wertvolles Instrument für die Erreichung der höchsten Schweißqualität ist. Das Verständnis der Rolle jeder Komponente und der Art und Weise, wie sie miteinander interagieren, ist das Leitprinzip für eine effektive Nutzung und Unterbrechung der Schweißpistole sowie die Fehlerbehebung für die Schweißverwerfung.

Fallstudie: Herstellung von Edelstahlhülsen für "Zero-Defekt" für medizinische Geräte

Theoretisches Wissen muss letztendlich der Praxis dienen. Betrachten wir ein Beispiel, das zeigt, wie die richtige Auswahl vonTIG-Komponenten trägt direkt zum Erfolg oder Misserfolg von Produkten mit hohem Wert bei.

Kundenherausforderung:Schweißverformung von Dünnwandel aus rostfreiem Stahlgehäuse und schwarze Schweißnaht

Projekthintergrund:Ein medizinisches Geräteproduzierungsunternehmen muss eine erhebliche Menge an Geräteausrüstungen aus 316L -Dicke von Edelstahl von 1,2 mm anschweißen. Die Schweißnaht sollte nicht deformiert, nicht oxidiert (nicht blau oder schwarz) und glatt sein, um die Hygiene sowie die visuellen Anforderungen zu erfüllen.

Dilemma:Die Stichproben, die der erste Lieferant des Kunden gesendet hat, haben große Probleme: Es gibt sich im Bereich der Schweißnaht sichtbare thermische Verformungsverformung, und die Farbe der Schweißnaht ist dunkel, was auf Oxidation hinweist. Das passt sicherlich nicht die Standards für Produkte für medizinische Qualität.

LS -Diagnose und Lösung: Von "Standardkonfiguration" zur "Feinanpassung"

Ursache Ursache Analyse:

Wir erfuhren, dass der vorherige Lieferant ein generisches TIG-Setup "einheitlich-gary-fits-alle" verwendete, was zu zwei Problemen führte: 1) Unfähigkeit, Strom genau zu kontrollieren, übermäßiger Wärmeeingang, der zu Verzerrungen führte; 2) Schlechte Gasabschirmung, die zur Oxidation der Schweißnaht bei hoher Temperatur führte.

Unsere Lösung - maßgeschneiderte Komponenten -Upgrade und Parameterabstimmung

Waffenkomponentenauswahl: Anstelle des Standard -Chuck -Körpers verwendeten wir einen Schweißwaffenersatz mit einer Gaslinse (Gaslinse) und einer großen Porzellandüse. Dies ergab einen stabileren und breiteren Argon -Schild, der den Schweißpool auch dann vollständig umhüllen kann, wenn die Wolframelektrode leicht projiziert.

Auswahl der Wolframelektrode:

Wir verwendeten eine 2% ige Lanthan -Wolfram -Elektrode (blau) und haben sie zu einer feinen und langen Spitze gegründet, um einen fokussierten und stabilen Bogen zu erhalten und eine unnötige Wärmeabteilung zu vermeiden.

Aktuelle Steuerung: Wir verwenden das Fußpedal, um den Strom durch den Prozess zu steuern. Der Strom ist bei der Einleitung des Bogens niedrig und wird während des Schweißens genau kontrolliert. Der Strom wird bei der Kündigung allmählich verringert, und die Gasverzögerung der Abschaltdown -Anlage wird verwendet, damit der Gasschutz vor dem Abkühlen der Schweißnaht vorhanden ist.

Endergebnis: Die Schweißnaht ist so hell wie Silber, und das Produkt übergeht gleichzeitig die Akzeptanz

- Dramatische Transformation:Die Schweißnaht der neuen Probe, die wir geliefert haben, zeigt die silberweiße helle Farbe, die für Edelstahl einzigartig ist, ohne Anzeichen von Oxidation. Bei der Berührung von Hand ist der Schweißbereich glatt und es ist fast keine thermische Verformung zu spüren.

Quantifizierte Vorteile:

- Die Produktqualifikationsrate hat sich von fast 0 auf 100%erhöht.

- Die anschließenden Wahl- und Schleifprozesse wurden vollständig beseitigt, was viele Menschenstunden spart.

- Half dem Kunden, seine High-End-medizinischen Geräte erfolgreich auf den Markt zu bringen und die Glaubwürdigkeit des Marktes gewonnen zu haben.

Schlüssel zum Mitnehmen:Beim TIG -Schweißen steht der Teufel im Detail. Ein einfaches Gaslinsen -Upgrade kann einen großen Unterschied in kritischen Anwendungen bewirken. Die wahre Professionalität spiegelt sich in der Fähigkeit wider, jede kleine Komponente für eine bestimmte Aufgabe auszuwählen und zu optimieren.

FAQ - Antworten auf alle Ihre Fragen zum TIG -Schweißen

1. Was sind die 11 Schritte des TIG -Schweißens?

Experten wiesen darauf hin, dass es besser ist, die vier Kernstufen zu erfassen, anstatt sich die 11 Schritte auswendig zu lernen: Die erste ist die Vorbereitungsstufe, einschließlich gründlicher Reinigung der Werkstückoberfläche und der korrekten Mahlen der Wolfram -Elektrodenform; Die zweite ist die Einstellstufe, die die Auswahl von AC oder Gleichstrom gemäß dem Material erfordert, den entsprechenden Stromwert festgelegt und den Abschirmgasfluss eingestellt wird. Dann in der Ausführungsstufe, in der der Schweißer die Schweißpistole stetig hält, steuert die Lichtbogenlänge genau, verwenden Sie das Fußpedal gekonnt, um die Schweißwärme in Echtzeit einzustellen, und füttern Sie den Draht reibungslos und füttern Sie sie reibungslos. Schließlich besteht der Schlüssel in der Endstufe darin, den Bogen vorsichtig zu konvergieren und den Gasverzögerungsschutz aufrechtzuerhalten, um mit hohem Temperaturmolzenpool und Wolfram-Elektrodenoxidation zu verhindern.

2. Was sind die Nachteile des TIG -Schweißens?

Das TIG -Schweißen hat drei Hauptnachteile: Erstens ist die Schweißgeschwindigkeit relativ langsam und ihre Produktionseffizienz signifikant niedriger als andere Fusionsschweißmethoden wie MIG -Schweißen. Zweitens erfordert es hohe technische Anforderungen für Schweißer, die eine stabile Kontrolle über die Schweißwaffe und eine präzise Drahtfütterung erfordern, gleichzeitig die strenge Koordination beider Hände und ist schwer zu lernen und zu meistern. Schließlich ist die Betriebsumgebung anspruchsvoll, und das Werkstück muss vor dem Schweißen extrem gründlich gereinigt werden, um alle Verunreinigungen zu entfernen, und es ist schwierig, in einer windigen Umgebung durchzuführen, da die fließende Luft das Abschirmgas leicht wegblasen kann, was zu einer Schweißgut und Mängel und Defekten führt.

3. Was sind die Unterschiede zwischen den Komponenten von TIG- und Mig -Schweißern?

Beide enthalten eine Stromversorgung und eine Klemme (Erdungsdrahtklemme), um das Werkstück zu verbinden. Der Kernunterschied liegt im Schweißbrenner und im Draht -Fütterungssystem: Die Funktion der TIG -Schweißbrenner besteht darin, das inerte Abschirmgas zu leiten und den Bogen zu etablieren und aufrechtzuerhalten, und der Fülldraht muss in den geschmolzenen Pool vollständig unabhängig und manuell mit der anderen Hand des Schweißers in den geschmolzenen Pool eingespeist werden. während dieMIG -Schweißbrennerist völlig unterschiedlich, mit einem automatischen Drahtverzögerungsmechanismus, der im Inneren integriert ist, und der Schweißdraht wird kontinuierlich und automatisch durch die leitende Düse im Schweißbrenner gefüttert. Dieser Schweißdraht fungiert sowohl als Elektroden- als auch als Füllstoffmaterial während des Schweißverfahrens.

Zusammenfassung

Ein TIG -Schweißer ist mehr als nur eine Maschine;Es ist ein vollständiges System von Präzisionskomponenten. Das Verständnis jeder Komponente von der Stromquelle bis zur Wolframspitze ist der Schlüssel, um das volle Potenzial des TIG -Schweißens und die Schaffung der perfekten Schweißnaht zu erschließen. Sie müssen Ihre Energie nicht in jedes Detail Ihrer Ausrüstung eingehen - genau das tun wir!Bei LS hat unser Team die feineren Punkte des TIG -Schweißens verinnerlicht und angewendet. Wir haben nicht nur hochmoderne Geräte, sondern auch, wie man sie verwendet, um die präzisesten, stabilsten und zuverlässigen Ergebnisse zu erzielen.

Wenn Sie anspruchsvolle Anforderungen für Ihr geschweißtes Produkt haben - ob streng industrielle Standards, präzise Toleranzen oder das Streben nach herausragender Ästhetik -, geben Sie uns Ihre Design -Blaupause.Wenden Sie sich noch heute an das LS -Team!Lassen Sie uns unser tiefes Fachwissen und unser anhaltendes Streben nach Details verwenden, um Ihre exquisiten Designideen effizient und zuverlässig in eine dauerhafte und tadellose Schweißrealität zu verwandeln.

📞 Telefon: +86 185 6675 9667

📧 E -Mail: info@longshengmfg.com

🌐 Website:https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.LS -SerieIn Bezug auf die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen werden keine Zusicherungen oder Gewährleistungen jeglicher Art oder stillschweigend gemacht. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das LS-Netzwerk zur Verfügung stellt. Dies liegt in der Verantwortung des KäufersFragen Sie nach einem Angebot für TeileUm die spezifischen Anforderungen für diese Teile zu bestimmen.Bitte kontaktieren Sie uns, um weitere Informationen zu erhalten.

LS -Team

LS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit mehr als 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet und ist ISO 9001: 2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Egal, ob es sich um eine Produktion oder Massenanpassung mit niedrigem Volumen handelt, wir können Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenLS -TechnologieEs bedeutet, Effizienz, Qualität und Professionalität zu wählen.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.com