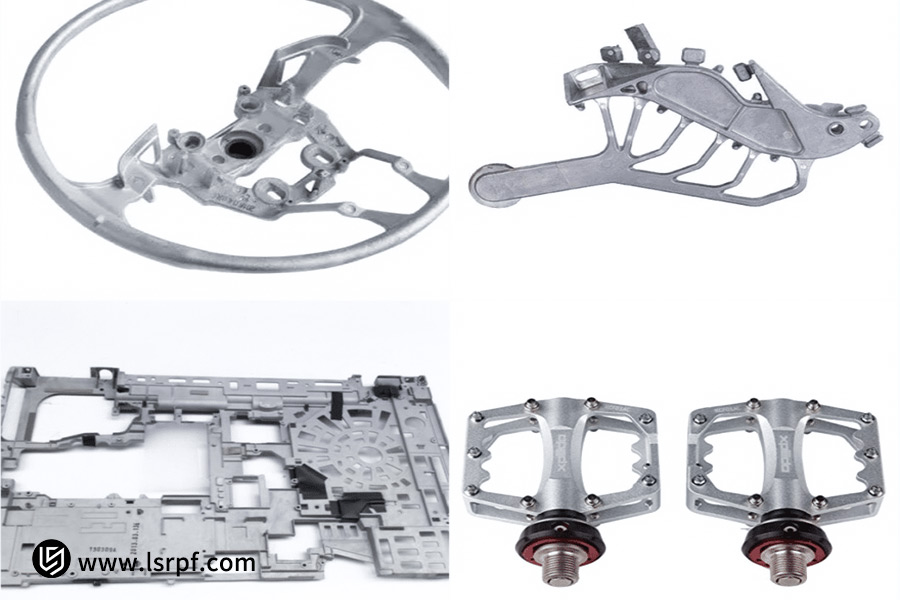

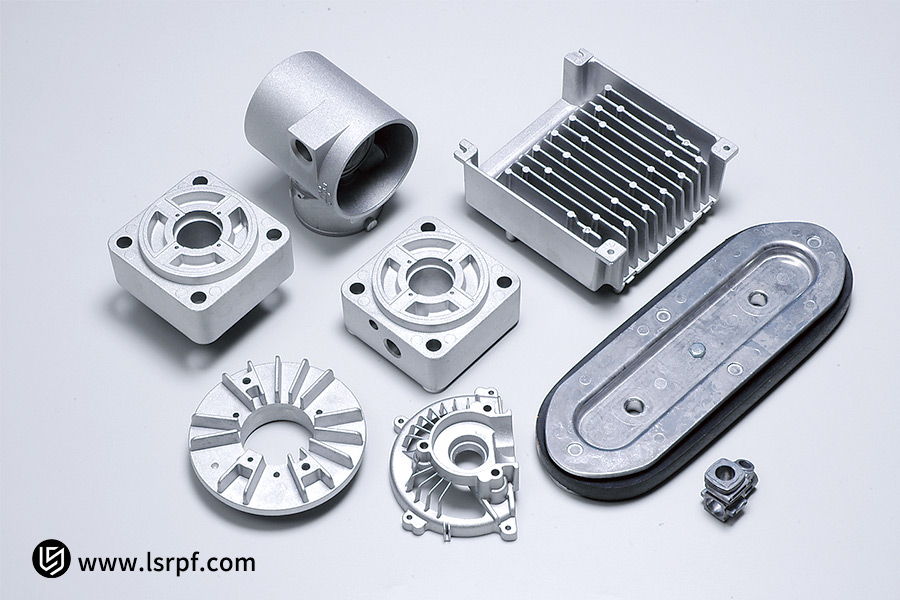

Da Leichtbautrends die Fertigungslandschaft dominieren, ist der Druckguss von Aluminiumlegierungen ein grundlegendes Verfahren zur Herstellung präziser, komplexer Teile. Druckguss und Schwerkraft-Kokillenguss sind zwei dominierende Verfahren, obwohl beide in Kosten und Leistung gleichermaßen hoch sind, sodass Entscheidungsträger Kompromisse eingehen müssen. Druckguss bietet unübertroffene Effizienz und eignet sich am besten für die Massenproduktion dünnwandiger Komponenten, während Schwerkraft-Kokillenguss durch höhere Dichte und bessere Wärmebehandelbarkeit glänzt.

In dieser Situation ist die Wahl eines erfahrenen Partners unerlässlich. LS Precision verfügt mit seiner langjährigen Erfahrung im Druckguss nicht nur über eine starke Produktionskapazität für modernste Verfahren, sondern auch über Erfahrung in der Durchführung professioneller Prüfungen und Speziallösungen. Wir unterstützen Sie dabei, durch sorgfältige Prozessanpassung ein optimales Preis-Leistungs-Verhältnis zu erzielen. Jedes Produkt wird nach höchsten Qualitätsanforderungen geliefert. Dies garantiert den Erfolg Ihres Projekts sowie konkrete Kosteneinsparungen und Effizienzsteigerungen. Um Ihnen Zeit zu sparen, finden Sie hier eine kurze Zusammenfassung unserer Beobachtungen.

Vergleich der Verfahren Hochdruck-Kokillenguss und Schwerkraft-Kokillenguss – Kurzübersicht

| Vergleichsartikel | Druckguss | Kokillenguss |

| Kernprozessprinzip | Flüssiges Metall wird mit hoher Geschwindigkeit und extrem hohem Druck (zehn bis hundert MPa) in eine Stahlform geschossen. | Flüssiges Metall füllt die Form durch die Schwerkraft. |

| Druckquelle | Injektionsmechanismus | Schwerkraft |

| Füllgeschwindigkeit | Sehr schnell (innerhalb von zehn Millisekunden abgeschlossen) | Relativ langsam |

| Produktionseffizienz | Extrem hoch, geeignet für die automatisierte Großserienfertigung | Relativ niedrig |

| Produktwandstärke | Es können dünnwandige, komplizierte Teile hergestellt werden. | Relativ dicke Wände |

| Interne Qualität | Anfällig für Porosität, geringe Dichte und im Allgemeinen nicht wärmebehandelbar | Wärmebehandelbare, dichtere Struktur zur Leistungssteigerung |

| Oberflächenqualität | Hohe Oberflächengüte, hohe Maßgenauigkeit | Gute Oberflächenqualität |

| Kosten für Schimmel | Hoch (die Form muss hohem Druck standhalten und komplizierte Strukturen aufweisen) | Relativ niedrig |

| Kosten pro Einheit | Niedrig (Massenproduktion) | Relativ hoch |

Der Hauptunterschied zwischen Schwerkraft-Kokillenguss und Druckguss liegt im Formationsdruck:

- Der Druckguss ist effizienter und wirtschaftlicher und eignet sich am besten für die Massenproduktion dünnwandiger Bauteile mit komplexen Formen und hohen Oberflächenanforderungen.

- Das Schwerkraft-Kokillengießen ist hinsichtlich Leistung und Gewicht überlegen und eignet sich am besten für die Herstellung dickwandiger Komponenten mit strengen Anforderungen an Luftdichtheit, Zähigkeit und Wärmebehandelbarkeit.

Der Vorteil von LS Precision liegt darin, dass wir über Expertise in beiden Prozessen verfügen. Wir bieten Ihnen außerdem kompetente Beratung bei der Prozessauswahl und maßgeschneiderte Fertigungslösungen entsprechend Ihren Produktanforderungen (z. B. Produktionsvolumen, Leistungsspezifikationen und Kostenbudget ). So erhalten Sie die optimale Lösung, ohne schwierige Entscheidungen zwischen Kosten und Leistung treffen zu müssen.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS-Experten

Die hier gezogenen Schlussfolgerungen basieren nicht auf Lehrbüchern, sondern auf den Erfahrungen des LS Precision-Teams aus Hunderten realer Projekte. Wir wissen, dass Lehrbuchvergleiche in der Praxis oft zu problematischeren Kompromissen führen. So haben wir beispielsweise einen Kunden aus der Autoteilebranche unterstützt, dessen Produkt extrem strenge Anforderungen an strukturelle Festigkeit und Kosteneinsparungen erfüllen musste.

Nach gründlichen Tests empfahl LS Precision nicht nur den Schwerkraft-Kokillenguss für optimale Leistung. Stattdessen setzte das Unternehmen ein optimiertes Hochdruck -Kokillengussverfahren ein, kombiniert mit proprietärem Formendesign und Nachbearbeitungstechnologie. Dadurch konnten nicht nur die Stückkosten um 20 % gesenkt werden, ohne die mechanischen Eigenschaften in den kritischen Bereichen zu beeinträchtigen, sondern auch kundenspezifische Lösungen mit umfassendem Prozess-Know-how. So können wir Ihnen tatsächlich umsetzbare Ratschläge geben.

Jedes Problem, mit dem wir uns bei LS Precision befassen, ist individuell. Wir bieten nicht nur Verfahren, sondern auch bewährte Lösungen, sodass jeder Vorschlag in diesem Handbuch getestet und seine Funktionsfähigkeit sichergestellt werden kann.

Was ist Druckguss? Was sind seine Funktionsprinzipien und Eigenschaften?

Druckguss (oder Hochdruckguss) ist ein fortschrittliches Verfahren der Metallumformung, das sich hervorragend für die Massenproduktion kleiner und präziser Teile aus Aluminiumlegierungen eignet. Im Wesentlichen wird geschmolzenes Metall mit hohem Druck und hoher Geschwindigkeit in eine präzise Form eingebracht und schnell abgeschreckt, um die Form auf das Teil zu übertragen.

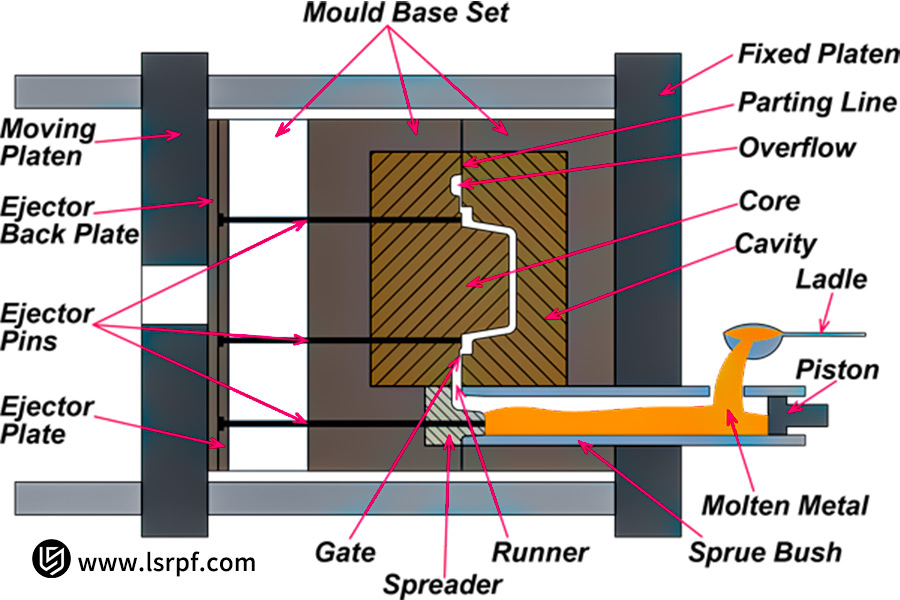

1. Prinzip und Verfahren des Hochdruck-Druckgusses:

- Schließen und Einspritzen der Form: Geschmolzenes Metall wird in die Einspritzkammer gepresst und dann mit Hilfe des Stempels unter hohem Druck (zehn bis hundert MPa) in die Formhöhle in der gut konstruierten Formhöhle eingespritzt.

- Schnelles Abkühlen und Formen: Das Metall kühlt schnell ab und erstarrt sofort in der Form. Durch den gleichmäßig hohen Druck besteht das Gussstück aus einer dichten Struktur und scharfen Grenzen.

- Formöffnung und -auswurf: Die Form wird geöffnet, der Auswerfermechanismus drückt das geformte Gussteil heraus und der Zyklus ist abgeschlossen. Der Prozess ist hochautomatisiert und zeichnet sich durch sehr schnelle Zykluszeiten von wenigen Sekunden bis zu einer Minute aus, was die Produktionsgeschwindigkeit deutlich erhöht.

2. Hauptmerkmale des Druckgusses:

- Hohe Präzision und hohe Effizienz: Durch die extrem hohe Produktionsrate und den Automatisierungsgrad ist das Verfahren sehr gut für die Massenproduktion geeignet. Die Gussteile weisen gute Abmessungen und eine hohe Oberflächengüte auf, was eine nahezu endkonturnahe Formgebung ermöglicht und die weitere Bearbeitung reduziert.

- Fähigkeit zu komplexen und dünnen Wänden: Hoher Druck stellt sicher, dass komplexe, dünnwandige Hohlräume zufriedenstellend mit geschmolzenem Metall gefüllt werden, eine Fähigkeit, die nur sehr wenige andere Druckgusstechniken bieten.

LS Precision verfügt über eine vollautomatische Hochdruckgusszelle mit Echtzeit-Überwachungssystem, um die Stabilität jedes Schusses und die Produktkonsistenz zu gewährleisten. Dies gewährleistet optimale Effizienz und Präzision beim Hochdruckguss und erfüllt so die Kundenanforderungen nach hochwertigen Lösungen zu einem wirtschaftlichen Preis.

Was ist Kokillenguss? Wie funktioniert er und welche Anwendungen gibt es?

Schwerkraft-Kokillenguss ist ein grundlegendes Verfahren zur Metallumformung. Es nutzt die Schwerkraft, um das Eingießen des geschmolzenen Metalls und das Füllen der Formhohlräume zu erleichtern. Als eines der traditionellen Aluminium-Druckgussverfahren kann es aufgrund seiner besonderen Eigenschaften in bestimmten Branchen nicht ersetzt werden.

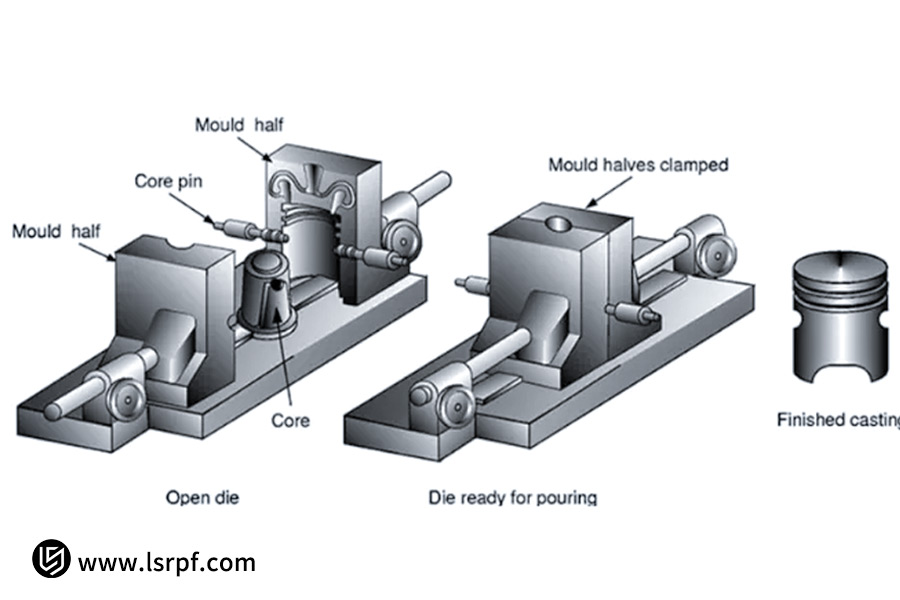

1. Schwerkraft-Druckgussverfahren:

- Eine genau abgemessene Menge geschmolzener Aluminiumlegierung wird in einen Gießbecher über dem Formhohlraum gegossen.

- Durch die Schwerkraft kann das geschmolzene Metall frei und natürlich in die Form fließen.

- Nachdem das Gussteil abgekühlt und verfestigt ist, wird die Form geöffnet und das Teil entnommen. Der gesamte Prozess macht zusätzliche Hochdruckschocks überflüssig, wodurch die Formstruktur vergleichsweise einfach bleibt und die anfänglichen Investitionskosten erheblich reduziert werden.

2. Im Vergleich zum Hochdruck-Kokillenguss sind die Vorteile des Schwerkraft-Kokillengusses:

- Kostengünstige Formen und Geräte: Es handelt sich um keinen komplexen Prozess und die Anforderungen an Geräte und Formmaterial sind nicht sehr hoch. Daher ist das Druckgussverfahren eher für große Teile oder kleine Mengen geeignet.

- Gute innere Qualität: Das Metall fließt reibungslos in den Formhohlraum und ist zudem frei von Gas- und Oxideinschlüssen. Das Innere des Gussteils ist fest und weist eine geringe Porosität auf, was zu guter Luftdichtheit und guten mechanischen Eigenschaften führt. Zur weiteren Verbesserung der Festigkeit kann sogar eine Wärmebehandlung durchgeführt werden.

Der Schwerkraft-Kokillenguss eignet sich besonders gut für Teile mit extrem hohen Anforderungen an die Druckfestigkeit und die mechanischen Eigenschaften sowie für die Produktion kleiner Chargen, z. B. für Strukturteile für Autos , Räder oder Gehäuse für schwere Geräte.

Bei LS Precision wählen wir Druckgussverfahren wissenschaftlich basierend auf den grundlegenden Anforderungen unserer Kundenteile aus. Wenn Leistung wichtiger ist als maximale Effizienz, ist Schwerkraft-Kokillenguss unsere zuverlässige Option.

Was sind die wesentlichen Unterschiede zwischen Druckguss und Schwerkraftguss?

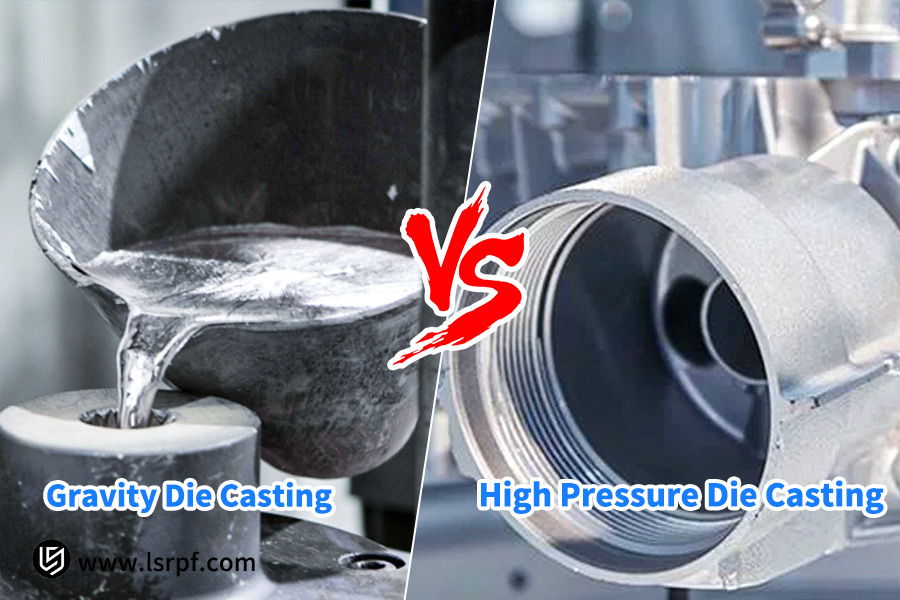

Um die grundlegenden Unterschiede zwischen Schwerkraft-Kokillenguss und Druckguss anhand einer Metapher zu veranschaulichen : Druckguss ist wie eine Spritze, die mit sehr hohem Druck geschmolzenes Metall mit hoher Geschwindigkeit in die Form presst. Schwerkraft-Kokillenguss hingegen ähnelt eher dem Ausgießen von Wasser aus einer Teekanne und nutzt die Schwerkraft des geschmolzenen Metalls, um zu fließen und die Form auf natürliche Weise zu füllen. Dieser einfache Unterschied führt zu den grundsätzlich gegensätzlichen technischen Eigenschaften und Einsatzbedingungen.

Konkret kommt dieser grundlegende Unterschied in den folgenden Punkten zum Ausdruck:

- Druck und Geschwindigkeit: Der Schlüssel zum Hochdruckguss liegt in hohem Druck und hoher Geschwindigkeit. Dies ermöglicht einen sofortigen Füllvorgang und eine extrem hohe Produktionseffizienz. Schwerkraftguss ist mit niedrigen Füllgeschwindigkeiten und längeren Zykluszeiten deutlich weniger belastend.

- Produktleistung: Durch Hochgeschwindigkeitsfüllung kann Luft im Teil eingeschlossen werden, was die Wärmebehandlung und Härtung des Gussteils erschwert, obwohl die Oberfläche glatt ist. Kokillengussteile haben eine schwerere innere Struktur, weniger Porosität und bessere mechanische Eigenschaften und Wärmebehandelbarkeit.

- Kostenstruktur: Druckguss erfordert hohe Anfangsinvestitionen in Formen und Ausrüstung, aber die hohe Produktionsrate reduziert die Kosten pro Teil und macht ihn für die Massenproduktion geeignet. Schwerkraft-Kokillenguss erfordert geringere Anfangsinvestitionen, aber die Arbeitskosten pro Teil sind höher und eignet sich daher am besten für kleine bis mittelgroße Auflagen oder große Teile.

Der einzige Zweck des Vergleichs dieses Druckgussverfahrens besteht in einem Kompromiss zwischen Leistung und Effizienz.

Als Experte für beide Verfahren kann LS Precision Manufacturing Ihnen die unparteiischste Auswahl des Druckgussverfahrens basierend auf Ihren Produktanforderungen (wie Produktionsvolumen, Leistungsindikatoren und Budget) bieten und so den optimalen technischen und wirtschaftlichen Nutzen für Ihr Projekt sicherstellen.

Warum ist die Produktionsgeschwindigkeit der absolute Vorteil des Druckgusses?

Die Produktionsgeschwindigkeit ist zweifellos der größte Vorteil des Druckgusses gegenüber anderen Formverfahren und trägt maßgeblich zu seiner zentralen Anwendung in der Massenproduktion bei. Dieser Geschwindigkeitsvorteil ist kein Zufall, sondern wird durch die eigenen Prozessregeln bestimmt. Das Geheimnis der Hochgeschwindigkeitsproduktion liegt darin:

1. Extrem kurze Zykluszeit:

Der gesamte Druckgussprozess – vom Schließen der Form über die Hochdruckeinspritzung (in der Regel innerhalb von zehn Millisekunden), die schnelle Abkühlung bis hin zum Öffnen und Entformen – läuft hochautomatisiert und reibungslos ab. Ein kompletter Produktionszyklus dauert in der Regel nur 30 Sekunden bis eine Minute, sodass eine Maschine ein bis zwei Formen pro Minute oder mehr produzieren kann. Im Gegensatz dazu basiert das Schwerkraft-Kokillengießen auf dem natürlichen Fließen und Erstarren des geschmolzenen Metalls und hat eine deutlich längere Zykluszeit, typischerweise viele Minuten oder mehr als zehn Minuten.

2. Hoher Automatisierungs- und Integrationsgrad:

Moderne Hochdruckgießanlagen verfügen über automatisierte Prozesse wie das Einfüllen der Schmelze, das Aufsprühen des Trennmittels, das Auswerfen des Teils und die Reinigung, die eine konstante, unterbrechungsfreie Produktion gewährleisten. Beim Schwerkraft-Kokillenguss werden einige Arbeitsschritte noch immer manuell durchgeführt, was die Gesamtzykluszeit begrenzt.

LS Precision verfügt über eine Reihe hochwertiger Hochdruckgussmaschinen mit großer Kapazität und effizienten automatischen Produktionslinien. Dies ermöglicht schnelle Reaktionszeiten und zuverlässige Lieferungen, selbst bei Großaufträgen in Millionenhöhe, und unterstützt Ihr Unternehmenswachstum durch hochwertige Fertigung.

Wenn Sie sich für ein Druckgussverfahren entscheiden und für Ihr Produkt maximale Effizienz und Skaleneffekte anstreben, bietet Ihnen das Druckgussverfahren einen erheblichen Vorteil hinsichtlich der Produktionsgeschwindigkeit. Hohe Effizienz führt direkt zu niedrigeren Stückkosten und einem starken Marktangebot.

Leistungs-Showdown: Was bietet mehr Festigkeit und Abdichtung?

Im Vergleich zwischen Hochdruck- und Schwerkraft-Kokillenguss bietet jedes Verfahren Vorteile hinsichtlich mechanischer Eigenschaften und innerer Qualität. Diese Unterschiede ergeben sich aus den grundlegenden Druck- und Geschwindigkeitsschwankungen beim Gießen. Das gewählte Verfahren wirkt sich unmittelbar auf Festigkeit, Dichte und Anwendungsbereich des Endprodukts aus. Die folgende Tabelle stellt die beiden Leistungskennzahlen im Wesentlichen gegenüber:

| Leistungsindex | Druckguss | Kokillenguss |

| Stärke und Dichte | Mäßig. Kann geringe innere Porosität enthalten; Wärmebehandlung kann zu Ungleichmäßigkeit und eingeschränkter Festigkeit führen. | Ausgezeichnet. Geringe Oberflächenrauheit, hohe Dichte und wärmebehandelbar, mit deutlicher Verbesserung von Festigkeit, Härte und Zähigkeit. |

| Versiegelung | Gut, aber aufgrund der inneren Poren anfällig für Leckagen. | Ausgezeichnet. Dank der hohen Dichte eignet es sich für Anwendungen, die eine hohe Luftdichtheit erfordern. |

| Oberflächenqualität und Bearbeitbarkeit | Durch den Druck können beim Hochdruckguss sehr glatte Oberflächen von Formen mit hohen Maßtoleranzen nachgebildet werden. | Die Oberflächenbearbeitung beim Kokillenguss ist ebenfalls gut, der Hauptvorteil liegt jedoch in der Eignung zum Schweißen und zur Wärmebehandlung und damit in der sekundären Verstärkung. |

LS Precision nutzt modernste Prüftechnologien, darunter industrielle Computertomographie und Echtzeit-Röntgenbildgebung im Prozess, die eine präzise Beurteilung der inneren Dichte und Fehler in Gussteilen ermöglichen. Dies gewährleistet die einwandfreie Kernfunktionalität des Produkts unabhängig vom eingesetzten Verfahren und bietet fundierte Datenunterstützung und Qualitätssicherung für Ihr Design.

Wenn maximale Festigkeit und maximale Abdichtung gefordert sind, ist wärmebehandelbarer Schwerkraft-Kokillenguss die richtige Wahl; wenn extrem feine Detailformen und eine extrem hohe Oberflächenglätte gefordert sind, ist Hochdruck-Kokillenguss die richtige Wahl.

Fallstudie von LS Manufacturing: Wie wir die Herstellung von Batterieträgern für einen Kunden aus dem Bereich New Energy Vehicle optimiert haben

Bei der Herstellung von Kernkomponenten für Fahrzeuge mit alternativem Antrieb hat die Prozessauswahl direkten Einfluss auf Produktleistung, Kosten und Marktwettbewerbsfähigkeit. Wir haben unseren Beratungsvorteil bei einem führenden Hersteller von Fahrzeugen mit alternativem Antrieb genutzt, um einen riesigen Batterieträger aus Aluminiumlegierung für dessen Plattform der nächsten Generation zu entwickeln. Diese Fallstudie spiegelt den Vorteil von LS Precision bei kundenorientierten Lösungen wider.

1. Schmerzpunkte der Kunden:

Der wichtigste Bedarf des Kunden bestand in einem strukturell fertiggestellten, über 1,5 Meter langen Batterieträger , der eine extrem dichte Abdichtung zum Schutz vor Feuchtigkeit und ausreichende Festigkeit zur Gewährleistung der Batteriesicherheit erforderte. Angesichts der Nachfrage von Zehntausenden Einheiten pro Jahr hatten Kostenkontrolle und Liefertreue zudem Priorität. Der Kunde bevorzugte ursprünglich das Druckgussverfahren aufgrund seiner hohen Effizienz.

2. Die Lösung von LS Precision:

Nach eingehender Prüfung erkannten die Ingenieure von LS die potenziellen Nachteile der Hochdruckguss-Alternative:

- Die enorme geplante Fläche des Teils erforderte eine gigantische Druckgussanlage mit wirtschaftlich verheerenden Investitionskosten für die Form.

- Durch die schnelle und unter hohem Druck erfolgende Formfüllung kann es leicht passieren, dass Gas im Produkt eingeschlossen wird, was eine Herausforderung darstellt, wenn es darum geht, die erforderliche Hermetik zu erreichen.

LS Precision lehnte die vorgeschlagene Lösung entschieden ab und schlug eine andere vor: Schwerkraftguss ( Metallform ) mit T6-Wärmebehandlung. Wir entwickelten ein ausgeklügeltes Gieß- und Entlüftungssystem, um ein gleichmäßiges Einfüllen des flüssigen Aluminiums zu gewährleisten und eine hochdichte Mikrostruktur zu erreichen. Die T6-Wärmebehandlung verbesserte die Gesamtfestigkeit und Steifigkeit des Produkts deutlich.

3. Ergebnisse:

Diese Lösung stellte nicht nur sicher, dass das Produkt die strengen Dichtheits- und Festigkeitstests mit 100-prozentiger Konsistenz bestand, sondern reduzierte auch die Gesamtkosten für Form und Produktion im Vergleich zur ursprünglichen Hochdruckgusslösung um etwa 30 %. LS Precision sparte dem Kunden nicht nur enorme Investitionen, sondern gewann durch seine gleichbleibende Qualität auch das Vertrauen des Kunden und begründete eine langfristige strategische Partnerschaft.

Dieses Beispiel zeigt, dass der wahre Wert von LS Precision darin liegt, Kunden maßgeschneiderte Lösungen mit maximalen Gesamtkosten und erreichbarer Leistung zu bieten, basierend auf der langjährigen Erfahrung des Unternehmens. Das Unternehmen ist ein zuverlässiger Fertigungspartner.

Welches Druckgussverfahren sollte ich für mein Projekt wählen?

Lassen Sie sich nicht von der Wahl des richtigen Druckgussverfahrens abschrecken. Die folgenden Schlüsselparameter können Ihnen eine erste Entscheidung ermöglichen. Dieser Kurzleitfaden hilft Ihnen, eine fundierte Entscheidung zu treffen.

- Jährliche Produktion: Wenn Ihr Teil in großen Mengen (z. B. Hunderttausende von Einheiten) gefertigt werden soll und Sie die Kosten pro Stück möglichst gering halten möchten, ist Druckguss die richtige Wahl. Schwerkraftguss bietet geringere Formkosten und mehr Flexibilität bei der Produktion kleiner oder großer Stückzahlen.

- Teilegröße und Leistung: Bei dickwandigen Teilen, großen Teilen oder Teilen mit hohen Anforderungen an Festigkeit, Dehnung und Dichtheit (und Wärmebehandlungsanforderungen) wird die inhärente Qualität durch Schwerkraft-Kokillenguss besser gewährleistet. Hochdruck-Kokillenguss eignet sich am besten für Teile mit dünnen Wänden, komplexer Struktur und hohen Anforderungen an die Oberflächengüte .

Entscheiden Sie sich für Schwerkraft, wenn Leistung und strukturelle Integrität oberste Priorität haben. Sollten die oben genannten Bedenken Sie dennoch vor einer Entscheidung bewahren, ist LS Precision genau das Richtige für Sie.

LS Precision bietet nicht nur Prozesstechnologie, sondern auch die Auswahl von Druckgussverfahren und professionelle Analysedienste. Senden Sie uns noch heute Ihre Zeichnungen und Produktspezifikationen und wir erstellen Ihnen die kostengünstigste und leistungsoptimierteste maßgeschneiderte Lösung.

Mehr als nur der Prozess: Was können Sie sonst noch erhalten, wenn Sie sich für LS Precision Manufacturing entscheiden?

Mit LS Precision Manufacturing profitieren Sie von weit mehr als nur einer Lösung im Schwerkraft- oder Druckgussverfahren. Wir bieten Ihnen eine Komplettlösung und eine echte Partnerschaft über die gesamte Lebensdauer Ihres Produkts. Unser Mehrwert beginnt mit der Erstellung Ihrer Zeichnungen. Unsere wichtigsten Mehrwertleistungen sind:

1. Proaktive Design for Manufacturing (DFM)-Analyse:

Vor der Produktion führt unser Engineering-Team aktiv eine vollständige DFM-Analyse (Design for Manufacturability) durch und erstellt im Voraus Optimierungsempfehlungen für Ihr Produktdesign, wodurch Fertigungsrisiken an der Quelle eliminiert, Kosten gesenkt und die Effizienz gesteigert werden.

2. Umfassende Back-End-Funktionen:

Als Spezialist für Präzisions-LS-Fertigungssysteme integrieren wir effizienten Formenbau, Präzisionsbearbeitung , verschiedene Oberflächenbehandlungen und strenge Qualitätskontrollen. Das bedeutet, dass Ihre Produkte effizient unter demselben Qualitätssystem geliefert werden, mit konsistenter und zuverlässiger Lieferung und insgesamt eliminierten Vorlaufzeiten.

LS Precision Manufacturing ist nicht nur ein Lieferant, sondern ein zuverlässiger Fertigungspartner. Wir setzen uns dafür ein, Ihre Konzepte durch enge Zusammenarbeit in wettbewerbsfähige, leistungsstarke Produkte umzusetzen, damit wir gemeinsam zukünftige Herausforderungen meistern.

FAQs

1. Warum sind die Formkosten beim Druckguss höher?

Der Hauptgrund für die höheren Formenkosten beim Druckguss sind die rauen Arbeitsbedingungen. Formen müssen aus hochfestem, hochwertigem Warmarbeitsstahl (z. B. H13-Stahl) gefertigt sein, um Tausenden von Tonnen Klemmkraft und Temperaturwechselbelastung standzuhalten, ohne vorzeitig zu reißen. Darüber hinaus ist ihre Innengeometrie extrem komplex und umfasst Hochdruckkanalsysteme, Entlüftungsnuten und Kühlkanäle, die präzise gefertigt werden müssen. Dies führt zu einem extrem langen Produktentwicklungsprozess und extrem hohen Präzisionsanforderungen. All dies führt zu deutlich höheren Anfangsinvestitionen als bei Kokillengussformen.

2. Können durch Kokillenguss hochkomplexe Teile hergestellt werden?

Schwerkraft-Kokillenguss eignet sich nicht für die Herstellung hochkomplexer Teile. Da er die natürliche Schwerkraft des geschmolzenen Metalls nutzt, sind Fließfähigkeit und Füllvermögen gering. Perfekte Teile mit dünnen Wänden, tiefen Löchern oder komplizierten Innendetails sind daher schwer herzustellen. Unterlauf und Kaltverpressung sind typische Fehler. Hochdruck-Kokillenguss wird dort eingesetzt, wo dies erforderlich ist. Die Hochgeschwindigkeits- und Hochdruckeinspritzung ermöglicht das sofortige Füllen komplexer Hohlräume und die präzise Nachbildung von Formdetails.

3. Welches Verfahren eignet sich besser für die anschließende CNC-Bearbeitung?

Beide Verfahren sind geeignet, doch der Schwerkraft-Kokillenguss bietet eine stabilere Grundlage für die CNC-Bearbeitung . Der einstufige Erstarrungsprozess erzeugt eine gleichmäßige, dichte Innenstruktur mit sehr geringer Porosität. Dies ermöglicht eine gleichmäßige Krafteinleitung während der Bearbeitung, eine längere Werkzeuglebensdauer sowie eine verbesserte Maßtoleranz und Oberflächengüte. Druckgussteile bieten eine harte Oberfläche, können aber unter der Oberfläche winzige Poren enthalten. Werden diese während der Bearbeitung freigelegt, kann das Werkzeug leicht beschädigt werden oder es entsteht Werkstückabfall.

4. Kann LS Precision ein komplettes Servicepaket von der Form bis zum fertigen Produkt anbieten?

LS Precision ist die Kernkompetenz seiner vertikal integrierten One-Stop-Shop-Anlagen. Von der ersten DFM-Studie (Design for Manufacturability) und dem Formenbau über die Druckgussfertigung im mittleren Prozess bis hin zur präzisen CNC-Bearbeitung im Endstadium, verschiedenen Oberflächenbehandlungen (z. B. Eloxieren und Lackieren) und umfassenden Inspektionen – alles wird im eigenen Haus durchgeführt. Dies garantiert nicht nur kontrollierte Qualität und verkürzte Lieferzeiten, sondern senkt auch Ihre Supply-Chain-Management-Kosten erheblich.

Zusammenfassung

Die Wahl zwischen Schwerkraft- und Druckgussverfahren erfordert einen strategischen Kompromiss zwischen Kosten und Qualität sowie zwischen Leistung und Effizienz. Druckguss dominiert aufgrund seiner hohen Produktionskapazität den Großseriensektor, während Schwerkraftguss hinsichtlich verbesserter Teileintegrität und mechanischer Eigenschaften führend ist. LS Precision beherrscht beide Verfahren und kann sich so von den Beschränkungen eines Verfahrens lösen und Ihnen die unvoreingenommensten, maßgeschneiderten Lösungen bieten, die optimal zu Ihren Projektanforderungen passen.

Kontaktieren Sie LS Precision noch heute und senden Sie uns Ihre Teilezeichnungen oder 3D-Dateien sowie Ihr voraussichtliches jährliches Produktionsvolumen und Ihren Materialbedarf. Unsere Vertriebsingenieure senden Ihnen innerhalb von 24 Stunden einen vollständigen Bericht mit einem Beispiel-Prozessplan und einem Angebot zu.

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS-Dienste Es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS-Technologie. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com