Kundenspezifische CNC-Fräsdienstleistungen stellen ein relativ effektives Mittel dar, um den aktuellen drängenden Problemen der Fertigungsindustrie zu begegnen. Dies mag daran liegen, dass Unternehmen dieser Branchen mit Herausforderungen bei der Prototypenentwicklung und der Skalierung ihrer Produktion konfrontiert sind, ein bestimmtes Qualitätsniveau einhalten müssen, was zu verzögerten Produkteinführungen und einem Verlust der Wettbewerbsfähigkeit am Markt führt.

Generell wäre ein Fehler auf die nicht damit zusammenhängende Kette zurückzuführen. Traditionelle Dienstleistungsunternehmen würden lediglich eine Reaktion oder einen Teil der Kette abdecken, nicht aber die gesamte Kette, da die Integration fehlt , die sich von der Designphase bis zur Massenproduktion bemerkbar machen würde. Ein zentrales Thema dieses Artikels ist Service, der über die reine Reaktion hinausgeht.

Kurzübersichtstabelle für kundenspezifische CNC-Fräsdienstleistungen

| Kategorie | Wichtige Informationen |

| Verfahren | Computergesteuerte subtraktive Fertigung mit rotierenden Schneidwerkzeugen zum Abtragen von Material am Werkstück. Ermöglicht die Herstellung hochpräziser Werkstücke (±0,025 mm) mit komplexer Geometrie. |

| Vorteile | Hohe Präzision und Genauigkeit , schnelle Produktion (bis zu 70 % schneller als manuell), auch komplexe Formen lassen sich realisieren. Hervorragende Wiederholgenauigkeit, Flexibilität in Mehrachsen, vielseitige Materialauswahl und geringerer Arbeitsaufwand sind gegeben. |

| Maschine | Typen: 3-Achs-VMC - Leichte Bearbeitung, 4-Achs-HMC - Tiefgreifende Materialabtragung, 5-Achs - Komplexe Geometrien, Portalfräsmaschinen - Übergroße Teile. |

| Materialien | Metalle – Aluminium, Stahl, Edelstahl , Messing und Kupfer; Kunststoffe – PVC, PEEK, Teflon; Verbundwerkstoffe – Kohlenstofffaser, Glasfaser; Holz. |

| Anwendungen | Komponenten für die Luft- und Raumfahrt, Autoteile, medizinische Geräte, Industriemaschinen, Unterhaltungselektronik, Robotik, Formenbau. |

| Verfahren | Schritte von der CAD-Konstruktion über CAM-Programmierung, Maschineneinrichtung, Simulation, Bearbeitung, Inspektion bis hin zur Endbearbeitung beim Test: Entgraten, Polieren, Beschichten. |

| Kostenfaktoren | Art des CNC-Fräsmaterials , Größe des Teils, Geometriekomplexität, Maschinenstunden, Anforderungen an die Oberflächengüte, Produktionsvolumen, Toleranzen. |

Der CNC-Frässervice bietet eine umfassende Fertigungslösung und schließt damit die Lücke zwischen Prototypenbau und Serienproduktion . Die Dienstleistungen ermöglichen eine durchgängige Lieferkettenlösung mit Integration von der Konstruktion über die Produktion bis hin zu einer schnelleren Markteinführung bei gleichzeitig verbesserter Qualität. Die CNC-Technologie ist nicht länger ein zweitrangiges Element moderner Fertigungsprozesse, sondern spielt auch für Hersteller eine entscheidende Rolle.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Im Internet finden sich zahlreiche Artikel zum Thema CNC-Fräsen . Dieser Artikel ist jedoch anders. Seine Informationen stammen aus der Praxis, genauer gesagt aus unserem Labor, das als Testumgebung dient. Dort bearbeiten wir aktuell komplexe Modelle und harte Materialien. Für uns ist Wissen eng mit Leistung und dem Erfolg jedes einzelnen ausgelieferten Teils verbunden.

Die Erfahrung unseres Teams basiert auf nachweislichen Ergebnissen. Wir haben im Laufe der Jahre Tausende von Projekten erfolgreich abgeschlossen, bei denen strengste Toleranzen eingehalten werden mussten. Qualität ist nicht nur unser Leitprinzip, sondern wird auch durch Branchenstandards und einflussreiche Organisationen wie die National Association for Surface Finishing (NASF) und die Metal Powder Industry Federation (MPIF) geprägt, die hohe Qualitätsstandards in unseren Prozessen gewährleisten.

Alle Empfehlungen in diesem Leitfaden basieren auf praktischer Erfahrung. Wir teilen unsere bewährten Strategien für die Materialauswahl, die Werkzeugwegoptimierung und die Qualitätskontrolle – genau die Methoden, mit denen wir die Bauteilintegrität für kritische Anwendungen sicherstellen. Dieses Wissen, das wir durch die Praxis verfeinert haben, soll Ihnen helfen, zuverlässige Ergebnisse zu erzielen.

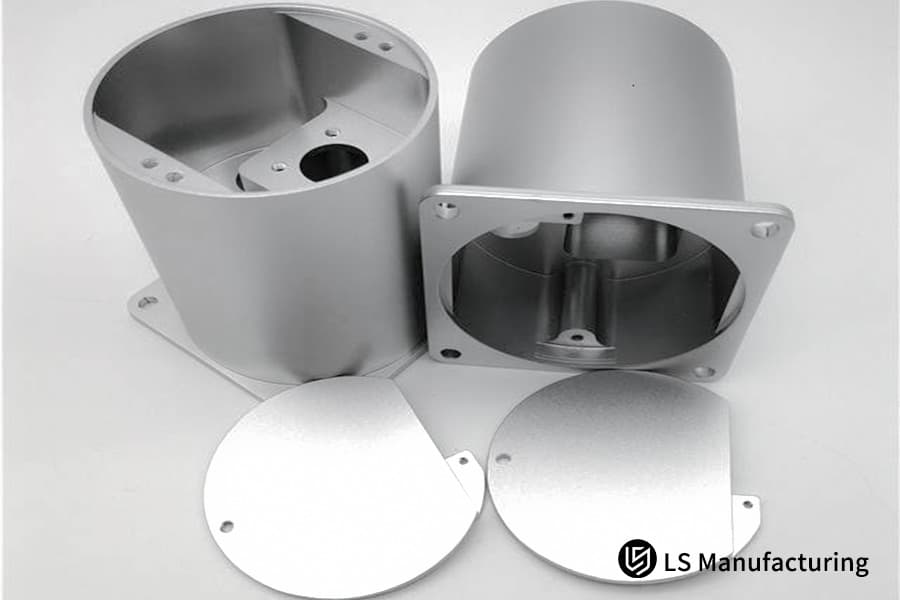

Abbildung 1: Ein erfahrener CNC-Fräser präsentiert von LS Manufacturing bearbeitete Teile.

Wie können kundenspezifische CNC-Fräsdienstleistungen Unternehmen dabei helfen, eine schnelle Produktiteration zu erreichen?

Es sollte nicht vergessen werden, dass die kundenspezifische CNC-Fräsbearbeitung im heutigen Produktentwicklungsprozess nach wie vor eine wichtige Rolle spielt, da sie die schnelle Überprüfung und Optimierung von Produktdesigns ermöglicht. Dies hängt mit Flexibilität und Anpassungsfähigkeit zusammen, um den Anforderungen des technologischen Fortschritts am Markt gerecht zu werden. Auch die Bedeutung für das Rapid Prototyping wird in diesem Artikel erläutert.

Schnelles Prototyping und Designvalidierung

Mit unseren kundenspezifischen CNC- Fräsdienstleistungen bieten wir Expertise in der Entwicklung funktionaler Prototypen, die den Eigenschaften der Serienproduktion entsprechen. Dies unterstützt Designer und Ingenieure bei der frühzeitigen Validierung von Form, Größe und Leistungsmerkmalen des Endprodukts im Entwicklungszyklus. Die Überprüfung potenzieller Abweichungen in Design und Leistung vor Produktionsbeginn beschleunigt den gesamten Produktiterationsprozess erheblich.

Kleinserienfertigung und Markttests

Die Flexibilität der angebotenen Dienstleistungen ermöglicht es dem Hersteller, Kleinserien für Markttests des Produkts zu fertigen. Dadurch vermeidet der Hersteller das Risiko, das mit Großaufträgen einhergeht. Im Wesentlichen kann er so testen, wie gut sein Produkt am Markt ankommt.

Verbesserungen in Technologie und Prozess

Das derzeitige kundenspezifische CNC-Fräsverfahren basiert auf Mehrachsen-Bearbeitungszentren, Hochgeschwindigkeitsspindeln und CAD/CAM-Software. Das ist eine hohe Anforderung. Darüber hinaus ist es durch Prozessverbesserungen möglich, dass Rapid-Prototyping- Technologien die Fertigung von Prototypen vom Entwurf bis zum fertigen Prototyp beschleunigen.

Kundenspezifische CNC-Fräsdienstleistungen sind ein entscheidender Baustein. Sie ermöglichen die Geschwindigkeit, Flexibilität und Präzision, die für die praktische Umsetzung von Rapid Prototyping und kontinuierlicher Produktiteration erforderlich sind. Diese individuellen Lösungen sind der Schlüssel zur schnellen Validierung und Markteinführung neuer Produkte und sichern so Wettbewerbsvorteile. Unternehmen können dadurch auf das Feedback aus der schnellen Validierung reagieren.

Wie können Komplettanbieter für CNC-Fräsdienstleistungen die Gesamteffizienz von Projekten verbessern?

Der Komplettanbieter für CNC-Fräsen übernimmt alle Aufgaben im Zusammenhang mit dem Projektmanagement im Schlüsselbereich. Dadurch sind alle wertschöpfenden Aktivitäten auf einen einzigen Ansprechpartner konzentriert. Folglich lassen sich alle Nachteile, die durch die Koordination zahlreicher Lieferanten und die Beeinträchtigung der Prozesseffizienz im Schlüsselbereich entstehen könnten, vermeiden.

| Servicephase | Wichtigste Aktivitäten | Effizienzauswirkung |

| Design | DFM-Analyse , Prototyping | Verhindert Veränderungen im Spätstadium |

| Planung | CAM-Programmierung, Terminplanung | Optimiert den Produktionsablauf |

| Produktion | Bearbeitung, prozessbegleitende Qualitätskontrolle | Maximiert die Maschinenverfügbarkeit |

| Nachbearbeitung | Endbearbeitung, Montage | Liefert sofort einsatzbereite Teile |

| Lieferung | Logistik, Dokumentation | Gewährleistet die termingerechte Fertigstellung |

Das Potenzial für diese Effizienz ergibt sich primär aus einem digitalen Managementsystem , das umfassende Prozesstransparenz und -abstimmung gewährleistet. Durch die Partnerschaft mit einem Komplettanbieter für CNC-Fräsen vermeidet das Unternehmen die Ineffizienzen und Zusatzkosten, die üblicherweise mit der Koordination mehrerer Beteiligter einhergehen. Dieser integrierte Ansatz optimiert die Produktion, verbessert die Kontrolle und sichert die Konsistenz im gesamten Fertigungsablauf.

Welche technischen Schlüsselaspekte sind bei der Prototypenfertigung mittels CNC-Fräsen zu beachten?

Bei der CNC-Fräsprototypenfertigung müssen Materialauswahl, Toleranzen und Oberflächenrauheit der Prototypenteile berücksichtigt werden, um das geplante Design präzise zu simulieren. Unser qualifiziertes Ingenieurteam bietet Ihnen eine kostenlose DFM-Analyse zur Überprüfung der Designmerkmale und technischen Spezifikationen an.

| Schlüsselaspekt | Technischer Fokus | Bedeutung |

| Materialauswahl | Materialeigenschaften, Bearbeitbarkeit | Entscheidend für Funktionstests |

| Bearbeitungspräzision | Toleranzkontrolle , geometrische Genauigkeit | Gewährleistet die Integrität des Designs |

| Oberflächenveredelung | Ra-Wert, Nachbearbeitung | Beeinträchtigt Ästhetik und Funktion |

| Designoptimierung | DFM-Analyse, Merkmalsvereinfachung | Reduziert Kosten und Lieferzeit |

| Werkzeugwegstrategie | Schnittparameter, Werkzeugauswahl | Maximiert Effizienz und Qualität |

Für die Entwicklung effektiver CNC-Fräsprototypen müssen Material, Fertigungsaspekte und Designoptimierung gleichermaßen berücksichtigt werden. Die Einbeziehung dieser technischen Spezifikationen in den frühen Produktionsphasen führt zu einem Prototyp, der nicht nur optisch einwandfrei ist, sondern auch die gewünschte Funktion gewährleistet. Dadurch werden Produktionsfehler minimiert und Zeit und Kosten gespart.

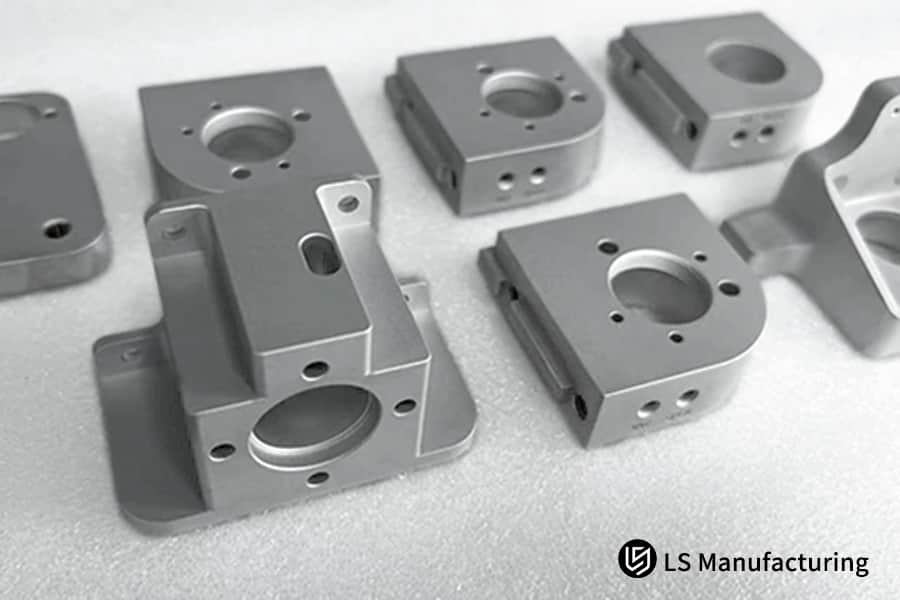

Abbildung 2: Präzise gefertigte Aluminium-Prototypenteile aus der CNC-Bearbeitung von LS Manufacturing

Wie lässt sich die Stabilität der CNC-Fräsqualität während der Produktionsausweitungsphase sicherstellen?

Die Anlaufphase der Fertigung birgt eigene Herausforderungen im Hinblick auf die Fertigungsperfektion. Um eine gleichbleibende Qualität während der Anlaufphase zu gewährleisten, ist eine stringente und vielschichtige Strategie erforderlich. Diese umfasst statistische Verfahren, Prozesskontrolle und statistische Prozesskontrolle (SPC) zur Prozessverbesserung und garantiert, dass jedes einzelne Teil unabhängig von der Produktionsmenge den Spezifikationen entspricht.

Implementierung der statistischen Prozesskontrolle

Eine robuste statistische Prozesskontrolle (SPC) ist entscheidend für den Erfolg der Produktionshochlaufphase in der Fertigung . Die Echtzeitmessung von Daten zu Bauteilen mit kritischen Abmessungen und Oberflächenbeschaffenheiten sowie zu den Prozessen selbst ermöglicht es Herstellern, vorherzusagen, wann Bauteilabweichungen zu Fehlern führen könnten. So können Anpassungen in Echtzeit vorgenommen werden, um eine gleichbleibende Qualität über die Tausenden von Teilen hinweg zu gewährleisten, die für die Serienfertigung benötigt werden. Die Reduzierung von Ausschuss und Nacharbeit in der Serienfertigung verbessert die Bauteilqualität deutlich und senkt die Produktionskosten.

Prozessfähigkeit und Gerätevalidierung

Die Validierung der Prozessfähigkeit für die Anlaufphase der Fertigung dient der Feststellung, ob ein bestimmter Prozess Teile liefert, die den Spezifikationen konsistent entsprechen. Hersteller sollten Fähigkeitsstudien (Cp/Cpk-Analyse) durchführen, um zu ermitteln, ob ein Prozess Teile innerhalb der festgelegten Toleranzgrenzen herstellen kann.

Automatisierte Inspektion und Datenintegration

In der modernen Fertigungshochlaufphase wird ausschließlich auf vollautomatisierte Systeme gesetzt, die Daten in Form von Messwerten in Feedback-Form liefern. Prozessintegrierte Messsysteme oder Koordinatenmessgeräte (KMG) übermitteln die Daten direkt an die Steuerungssoftware des SPC- Systems. Dadurch können Abweichungen in den Daten umgehend korrigiert und die gleichbleibende Qualität sichergestellt werden.

Standardisierte Verfahren und Bedienerschulung

Um eine gleichbleibende Qualität während der Produktionshochlaufphase zu gewährleisten, sind standardisierte Arbeitsanweisungen und gut geschulte Bediener erforderlich. Die Dokumentation von Maschineneinstellungen, Umrüstungen und Qualitätskontrollen stellt sicher, dass alle Produkte in gleicher Qualität gefertigt werden. Schulungs- und Zertifizierungsprozesse für die Bediener festigen die besten Vorgehensweisen im Unternehmen und integrieren die statistische Prozesskontrolle (SPC) in die Produktionsprozesse.

Zusammenfassend lässt sich abschließend feststellen, dass die Qualität auch bei steigender Produktionsmenge auf einem stabilen Niveau gehalten werden kann, sobald die Produktionssteigerung unter einem Qualitätsmanagementsystem erfolgt, bei dem die SPC-Kontrolle der kontinuierlichen Produktion verfügbar ist.

Was sind die Hauptfaktoren, die die Kosten des CNC-Fräsens beeinflussen?

Ohne eine strategische Kostenanalyse lassen sich die Kosten des CNC-Fräsprozesses nicht vollständig verstehen und kontrollieren. Eine solche Analyse umfasst die Ermittlung der dominanten Kostenfaktoren und den Einsatz geeigneter Werkzeuge in einer transparenten Kostenstruktur.

- Materialauswahl und -nutzung: Eine weitere Möglichkeit zur Senkung der CNC-Fräskosten besteht in der Optimierung des Materialeinsatzes. Die Kosten eines Rohmaterials hängen von seiner Güte, seinem Preis, seiner Verfügbarkeit, seiner Bearbeitbarkeit und seiner Ausschussquote ab. Effizientes Verschachteln und die Minimierung des Ausschusses können den Materialverbrauch um 15–25 % reduzieren. Diese Reduzierung kann zu erheblichen Einsparungen bei den CNC-Fräskosten führen, ohne die Teilequalität zu beeinträchtigen.

- Bearbeitungszeit und Komplexität: Die Bearbeitungszeit beeinflusst die Kosten des CNC-Fräsens auf vielfältige Weise. Die Bearbeitung komplexer Teile mit engen Toleranzen und Aussparungen verlängert die Bearbeitungszeit erheblich. Durch die Optimierung der Bearbeitungszyklen, der Werkzeuge sowie der Maschinengeschwindigkeit und -genauigkeit lässt sich die Bearbeitungszeit jedoch um 20 bis 30 Prozent reduzieren.

- Werkzeug- und Ausrüstungskosten: Die Gesamtkosten für den Werkzeugbesitz sind ein weiterer Kostenfaktor , der oft übersehen wird. Dazu gehören der Anschaffungspreis, die Häufigkeit des Nachschleifens, die Standzeit und der Werkzeugwechsel. Wir verwenden ein transparentes Preismodell , das all diese Kosten in die CNC-Fräskosten einrechnet, sodass der Kunde den Vorteil der Werkzeugwahl gegenüber einem anderen nachvollziehen kann.

- Rüst- und Programmieraufwand: Ein weiterer Kostenfaktor sind die nicht produktionsfähigen Zeiten, die beim Einrichten, Programmieren und Entwickeln von Werkstückspannvorrichtungen und modularen Spannmitteln anfallen können. Die Entwicklung modularer Spannmittel und parametrischer Programmiervorlagen kann die Rüstzeit um 40–60 % reduzieren. Dank dieses transparenten Preismodells zahlen unsere Kunden nur für die tatsächliche Bearbeitungszeit des Werkstücks.

- Qualitätskontrolle und Nacharbeit: Durch prozessbezogene Prüfungen lässt sich Nacharbeit mittels statistischer Prozesskontrolle oder Erstmusterprüfung vermeiden. Versteckte Kostenfaktoren für Ausschuss, Nacharbeit und Prüfungen können aus der Kostenkalkulation für die CNC-Fräsbearbeitung entfernt werden. Transparente Preise mit Qualitätssicherung ermöglichen dem Kunden, die Teilequalität selbst zu beurteilen.

Zusammenfassend lässt sich sagen, dass zur Kosteneinsparung beim CNC-Fräsen alle oben genannten Kostenfaktoren berücksichtigt und eine transparente Preisgestaltung gewährleistet werden müssen. Einsparungen lassen sich erzielen, indem Materialkosten, Bearbeitungskosten , Werkzeugkosten, Rüstkosten und Prüfkosten reduziert werden und gleichzeitig ein qualitativ hochwertiges Bauteil geliefert wird, das den Kundenanforderungen innerhalb des Budgets entspricht.

Abbildung 3: Präsentation von CNC-gefrästen Aluminiumteilen mit hoher Präzision von LS Manufacturing

Wie können Präzisions-CNC-Fräsdienstleistungen die Anforderungen an hohe Präzision erfüllen?

Wenn Sie ein Produkt verkaufen, enthält es mit hoher Wahrscheinlichkeit Teile und Komponenten, die aufgrund ihrer engen Toleranzen und komplexen Geometrien mit hochpräzisen CNC-Fräsdienstleistungen gefertigt wurden. Hochpräzise Bearbeitungsverfahren ermöglichen die Herstellung von Teilen und Komponenten, die den Anforderungen jeder Branche gerecht werden. In diesem Artikel erläutern wir, wie wir mithilfe hochpräziser Bearbeitung die gewünschte Präzision für Teile und Komponenten erreichen können.

- Modernste Ausrüstung und Technologie: Unsere Präzisions-CNC-Fräsdienstleistungen werden auf brandneuen, hochmodernen Mehrachsen-Fräs- und Drehmaschinen mit Hochgeschwindigkeitsspindeln und Präzisionswerkzeugen durchgeführt. Lineare Skalen, Temperaturkompensation und Antivibrationssysteme gewährleisten höchste Präzision und Wiederholgenauigkeit auch bei längsten Bearbeitungsläufen. CAD/CAM-Software sorgt für eine exakte Werkzeugweggenerierung und minimiert Programmierfehler.

- Strenge Prozesskontrolle und Qualitätssicherung: Bei hochpräziser Bearbeitung sind zahlreiche Kontrollmechanismen erforderlich. Erstmusterprüfung (FAI), Inprozesskontrolle, Endmaßprüfung auf Koordinatenmessgeräten (KMG) und weitere Verfahren sind Bestandteil der Qualitätskontrolle. Statistische Prozesskontrolle (SPC) dient der Überwachung der Prozessfähigkeit und der frühzeitigen Erkennung von Abweichungen, bevor diese die Teilequalität beeinträchtigen.

- Materialexpertise und Werkzeugmanagement: Werkzeug- und Materialkenntnisse sind auch bei der hochpräzisen Bearbeitung von entscheidender Bedeutung. Ob es um spezielle Werkzeugbeschichtungen und -geometrien für Aluminium, Edelstahl und Sonderwerkstoffe oder um Systeme zur Werkzeugstandzeitplanung und -wartung geht – in jedem Arbeitsschritt finden Qualitätskontrollen statt.

Die Integration von Präzisions-CNC-Fräsdienstleistungen gewährleistet höchste Genauigkeit. Dies liegt an der hohen Genauigkeit der eingesetzten Maschinen, der präzisen Prozesssteuerung und dem umfassenden Materialwissen. Bei Einhaltung der Qualitätsstandards lassen sich Toleranzen von ±0,01 mm erreichen, was insbesondere in der Luft- und Raumfahrt sowie der Medizintechnik unerlässlich ist.

Wie wählt man einen zuverlässigen Partner für CNC-Fräsdienstleistungen aus?

Die Wahl des richtigen CNC-Fräsdienstleisters kann die Qualität des Endprodukts und den Gesamterfolg eines Unternehmens beeinflussen. Eine sorgfältige Lieferantenbewertung ermöglicht es Unternehmen, einen Partner zu finden, der ihre langfristigen Bedürfnisse und Anforderungen erfüllt. In diesem Beitrag haben wir die wichtigsten Punkte zusammengefasst, die dabei zu berücksichtigen sind.

Technische Fähigkeiten und Ausrüstung

Prüfen Sie den Maschinenpark des Lieferanten (z. B. CNC-Fräsmaschinen, 5-Achs-Maschinen) sowie dessen Kapazität ( z. B. maximale Teilegröße, Toleranzen, Oberflächengüte ). Stellen Sie sicher, dass der Lieferant Ihre Materialien und Geometrien bearbeiten kann. Dies kann eine Vor-Ort-Besichtigung der Maschinen und eine technische Bewertung der Kompetenzen des Partners erfordern.

Qualitätsmanagementsystem

Ist der potenzielle Auftragsfertiger nach ISO 9001 zertifiziert und erfüllt er weitere Qualitätsstandards, ist das ein positives Zeichen. Ein Qualitätsmanagementprozess mit einem schriftlichen Qualitätshandbuch und regelmäßigen Qualitätsaudits signalisiert ein Unternehmen, das sich der Lieferung fehlerfreier Teile verpflichtet hat. Fordern Sie das Qualitätshandbuch an und prüfen Sie Muster der vom Unternehmen gefertigten Teile, um sich von der Einhaltung der Standards zu überzeugen.

Erfahrung und Erfolgsbilanz

Stellen Sie sicher, dass sie Branchenerfahrung haben und bereits an ähnlichen Projekten gearbeitet haben. Sie sollten Fallstudien, Kundenreferenzen und andere Nachweise vorlegen können, um zu belegen, dass sie komplexe Herausforderungen in der Fertigung erfolgreich gemeistert haben. Dies beweist, dass sie ihre Versprechen halten und Wert auf langfristige Kundenbeziehungen legen.

Letztendlich ist es entscheidend, dass Sie bei der Auswahl Ihres idealen CNC-Fräsdienstleisters ein gutes Gleichgewicht zwischen Leistungsfähigkeit, Qualität und Erfahrung finden. Eine sorgfältige Prüfung und Zuverlässigkeitsbewertung im Rahmen der Lieferantenauswahl stellt sicher, dass Sie einen zuverlässigen Partner für eine langfristige Zusammenarbeit finden.

Was sind die wichtigsten Kriterien bei der Auswahl eines CNC-Fräspartners?

Die Wahl des richtigen CNC-Fräspartners ist eine der wichtigsten Geschäftsentscheidungen eines Unternehmens und beeinflusst maßgeblich die Qualität des Endprodukts. Um festzustellen, ob ein potenzieller Partner ein vertrauenswürdiger Langzeitpartner ist, müssen zahlreiche Aspekte berücksichtigt werden. Dieser Leitfaden listet die wichtigsten Auswahlkriterien für eine fundierte Entscheidung auf.

- Technische Fähigkeiten und Ausrüstung: Der erste Teil Ihrer Anforderungsliste sollte die Art der verwendeten Ausrüstung, die Anzahl der Achsen und die erreichte Genauigkeit detailliert beschreiben. Auch die Material- und Geometriebeschränkungen müssen ermittelt werden. Eine Anforderungsliste kann zudem eine Vor-Ort-Besichtigung der Ausrüstung und der technischen Fähigkeiten beinhalten.

- Qualitätsmanagement und Zertifizierungen: Berücksichtigen Sie bei der Auswahl Ihres Lieferanten ISO 9001 und alle weiteren relevanten Qualitätszertifizierungen . Ein Qualitätsmanagementsystem mit dokumentierten Richtlinien und Verfahren sowie regelmäßigen Überprüfungen oder Audits belegt das Engagement für die Lieferung fehlerfreier Teile. Fordern Sie Zugang zum Qualitätshandbuch, den Prüfprotokollen und Musterteilen an, um sich von der Qualität der Teile und Prozesse zu überzeugen.

- Erfahrung und Erfolgsbilanz: Die Anzahl der Jahre am Markt und die bisherige Leistung bei ähnlichen Projekten sollten Ihre Auswahlkriterien sein. Fordern Sie Fallstudien und Kundenreferenzen an und prüfen Sie diese, um sicherzustellen, dass Ihr Anbieter auch komplexe Aufgaben bewältigen kann. Ein Leitfaden zur Anbieterauswahl umfasst die Überprüfung von Referenzen und Besuche vor Ort, um die Erfahrung des Anbieters zu bestätigen und seine Problemlösungskompetenz einzuschätzen.

Ein Überblick zur Auswahl eines CNC-Fräspartners beginnt mit einer Diskussion über technisches Know-how, Qualitätsstandards und nachweisbare bisherige Leistungen. Ein geeigneter Bewertungsleitfaden in Kombination mit Auswahlkriterien hilft Ihnen, den richtigen Anbieter für Ihre Bedürfnisse zu finden und die Grundlage für eine stabile Partnerschaft zu schaffen, die Ihrem Unternehmen langfristig zugutekommt.

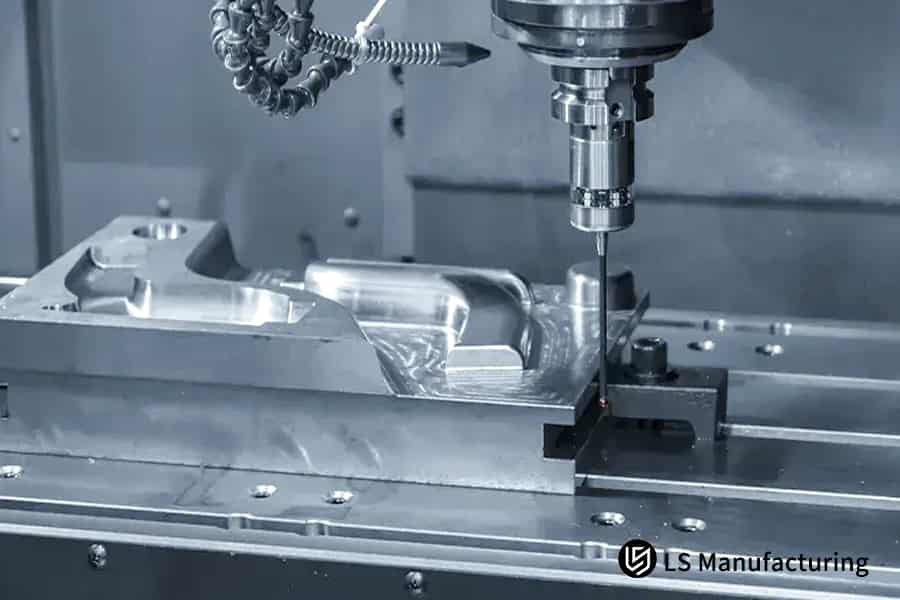

Abbildung 4: Kundenspezifischer Prototyp und Fertigung mittels dedizierter CNC-Frästechnik von LS Manufacturing

LS Manufacturing Medizintechnikbranche: Kundenspezifische Fertigung von Präzisionskomponenten für chirurgische Navigationssysteme

Hier ist eine neue Fallstudie , in der wir ein Medizintechnikunternehmen bei der Entwicklung seines neuen chirurgischen Navigationssystems unterstützt haben. Bei Medizinprodukten dürfen keine Kompromisse in puncto Qualität und Genauigkeit eingegangen werden. Lesen Sie weiter, um zu erfahren, wie wir dem Kunden einen Mehrwert boten, um die Einführung dieser bahnbrechenden Technologie zu beschleunigen.

Herausforderung für den Kunden

Für eine chirurgische Navigationsanwendung wurden medizinische Bauteile benötigt, die sowohl Toleranzen im Mikrometerbereich als auch Biokompatibilitätszertifizierungen nach medizinischen Standards erforderten. Der bisherige Lieferant war nicht in der Lage, die Bauteile zuverlässig gemäß Projektzeitplan und Zertifizierungsanforderungen zu fertigen.

LS Fertigungslösung

Wir unterstützten den Kunden durch den Einsatz eines unserer 5-Achs-CNC- Bearbeitungszentren, das speziell für das Medizinprodukteprojekt geeignet war. Schnittbedingungen und Werkzeugwege wurden so optimiert, dass die Teile mit Toleranzen im Mikrometerbereich gefertigt werden konnten. Alle Arbeiten wurden in einem Reinraum durchgeführt, der die Anforderungen an Biokompatibilität und Zertifizierung für medizinische Geräte erfüllte.

Ergebnisse und Wert

Der Kunde profitierte erheblich von der Partnerschaft. Er erzielte eine konstant hohe Qualität von 99,9 % bei den Bauteilen, wodurch Ausschuss und Nacharbeit vollständig entfielen. Zudem verkürzte sich die Gesamtlieferzeit um 40 % , sodass die Produktregistrierung drei Monate früher abgeschlossen werden konnte. Letztendlich entwickelten die beiden Unternehmen eine langfristige und vertrauensvolle Fertigungspartnerschaft.

Diese Fallstudie zeigt, wie die Präzisionsfertigung von LS Manufacturing für die Medizintechnikbranche zu konkreten Kundenerfolgen führt. Dank umfassender Kenntnisse komplexer Medizinprodukte und der Biokompatibilitätsstandards für medizinische Anwendungen bietet LS Manufacturing seinen Kunden weit mehr als nur Bauteile. Sie bieten einen entscheidenden Vorteil in puncto Genauigkeit, Sicherheit und Markteinführungsgeschwindigkeit.

Stehen Sie vor Herausforderungen im Bereich der Toleranzen im Mikrometerbereich und der Biokompatibilität? Unsere Expertise im CNC-Fräsen löst diese Probleme schnell.

Innovative Anwendungen fortschrittlicher CNC-Frästechnologie in der Massenproduktion

Fortschrittliche Bearbeitungstechnologien sind eine bewährte Methode, um die Genauigkeit, Produktivität und Zuverlässigkeit Ihrer Serienfertigung zu steigern. Mit dieser innovativen CNC-Frästechnik senken Sie Ihre Kosten, verkürzen Ihre Lieferzeiten und stärken Ihre Wettbewerbsfähigkeit. Die folgenden Aspekte verdeutlichen, wie diese Innovation die Massenproduktion revolutioniert.

Digitale Integration und intelligente Fertigung

Ein Kennzeichen moderner Bearbeitungstechnologien ist die digitale Vernetzung. Dazu gehören Echtzeitüberwachung, vorbeugende Werkzeugwartung und Prozessoptimierung. Dies führt zu weniger ungeplanten Stillständen, längerer Werkzeugstandzeit und höherer Teilequalität – allesamt Faktoren, die die Produktionseffizienz steigern.

Hochgeschwindigkeits- und Mehrachsenbearbeitung

Eine der größten Verbesserungen in der Fertigung komplexer Teile war die Einführung von 5-Achs- und Multitasking-Bearbeitungszentren . Diese Maschinen ermöglichen die Fertigung komplexer Teile in einer einzigen Aufspannung. Dies bietet die Vorteile einer deutlichen Reduzierung der Zykluszeit, der Vermeidung von Ausrichtungsfehlern und der Möglichkeit, komplexe Geometrien zu bearbeiten, die früher nicht realisierbar waren oder mehrere Bearbeitungsschritte erforderten .

Automatisierung und mannlose Produktion

Der Einsatz von robotergestützter Teilehandhabung, Palettenwechslern und Werkzeugbe-/Entladesystemen ist ein wesentlicher Bestandteil der Serienfertigung. Dieser hohe Automatisierungsgrad ermöglicht eine nahezu kontinuierliche oder vollautomatische Produktion und steigert so die Produktionskapazität erheblich. Fachkräfte werden dadurch für Programmier- und Inspektionsaufgaben anstelle manueller Tätigkeiten freigestellt, was die Produktionseffizienz verbessert.

Datengetriebene Prozessoptimierung

Moderne CNC-Maschinen generieren enorme Datenmengen, die die Grundlage für den nächsten Technologiesprung in der Prozesssteuerung bilden. Wir können alle Variablen überwachen und die idealen Einstellungen ( Spindeldrehzahl, Vorschubgeschwindigkeit usw. ) für jedes Werkzeug und jedes Material ermitteln. Die Optimierung führt zu kürzeren Zykluszeiten, besseren Oberflächen, längerer Werkzeugstandzeit und vor allem zu höherer Produktivität und geringeren Kosten.

Sie müssen verstehen, dass wir bei fortschrittlicher Bearbeitungstechnologie nicht nur vom Schneiden sprechen. Wir sprechen von einem System, das Datenanalyse, Automatisierung und vieles mehr umfasst. Durch den Einsatz dieser Technologie können Sie Produktivität, Qualität und Reaktionsfähigkeit so verbessern, dass Sie sich einen entscheidenden Wettbewerbsvorteil verschaffen.

Häufig gestellte Fragen

1. Was ist die Mindestbestellmenge für kundenspezifische CNC-Fräsarbeiten?

Von Kleinserien (1 Stück) bis hin zu Mengen in Höhe von zehntausend Stück, kundenspezifische Teile, je nach Umfang der Kundenanforderungen.

2. Wie lange dauert es, die Produktion von einem Prototyp auf die Massenproduktion hochzufahren?

Die übliche Bearbeitungszeit beträgt 4–6 Wochen . Es gibt ein beschleunigtes Verfahren, um die Wartezeit auf 2 Wochen zu verkürzen.

3. Wie stellen Sie die Produktkonsistenz in der Massenproduktion sicher?

Durch ein umfassendes Qualitätskontrollsystem und automatisierte Tests gewährleisten wir, dass die Qualitätsstabilität der Serienproduktion über 99,5 % liegt.

4. Wie wirken sich Designänderungen auf den Projektzeitplan und die Projektkosten aus?

Wir verfügen über einen sehr flexiblen Änderungsmanagementprozess. Um das Projekt nicht zu verzögern, schätzen wir die Änderung innerhalb von 2 Stunden ein.

5. Stellen Sie Materialzertifizierungen und Prüfberichte zur Verfügung?

Ja, das können wir. Wir stellen alle Materialzertifikate und Prüfberichte zur Rückverfolgbarkeit bereit.

6. Wie gehen Sie mit dringenden Bestellungen um?

Wir haben einen Expresskanal für dringende Anfragen. Wir werden die benötigten Ressourcen für Ihre dringende Bestellung bereitstellen.

7. Wie schützen Sie das geistige Eigentum Ihrer Kunden im Bereich Design?

Wir unterzeichnen eine Geheimhaltungsvereinbarung und nutzen ein sehr zuverlässiges Dokumentationssystem. In den letzten 20 Jahren gab es bei uns noch nie einen Informationsverlust.

8. Kann ich einen Vor-Ort-Termin und eine Probebearbeitung durchführen lassen?

Ja, wir freuen uns über Ihren Besuch. Wir bieten Ihnen eine kostenlose Probebearbeitung an, damit Sie sich selbst von unserer Bearbeitungsqualität überzeugen können.

Zusammenfassung

Die Komplettlösung für CNC-Fräsen unterstützt Unternehmen dabei, die Effizienz ihrer Produktentwicklung und Serienfertigung zu steigern. LS Manufacturing, ein Unternehmen mit umfassendem Technologie- und Service-Know-how, garantiert die Fertigungssicherheit seiner Kunden.

Sichern Sie sich jetzt professionelle CNC-Fräsdienstleistungen und erreichen Sie effizient eine präzise Fertigung vom Entwurf bis zum fertigen Produkt.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck, Spritzguss, Metallstanzen und weiteren umfassenden Fertigungsdienstleistungen.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .