Die CNC-Drehbearbeitung von Aluminium birgt sowohl Chancen als auch Herausforderungen. Häufige Oberflächenkratzer, Präzisionsschwankungen und sogar Ineffizienzen, die zu Lieferverzögerungen führen, schwächen Ihre Wettbewerbsfähigkeit am Markt. Traditionelle Bearbeitungsmethoden stoßen häufig auf unzureichendes Materialverständnis und starre Prozesse, die eine systematische Kontrolle der Bearbeitungsqualität erschweren, insbesondere bei anspruchsvollen Anwendungen .

Zu diesem Zweck setzt LS Manufacturing auf datengestützte Präzision, um einen neuen Standard im Aluminiumdrehen zu definieren und ein geschlossenes Managementsystem aufzubauen, das die gesamte Wertschöpfungskette von der Materialwissenschaft bis zu den Schnittparametern abdeckt. In Kombination mit fortschrittlicher Oberflächenbehandlungstechnologie wandelt dies das Aluminiumdrehen von einem Fertigungsengpass in eine Qualitätsbarriere. Der Schlüssel zu dieser Transformation liegt im tiefen Verständnis der Synergie zwischen den Eigenschaften von Aluminium und der Präzisionsbearbeitung.

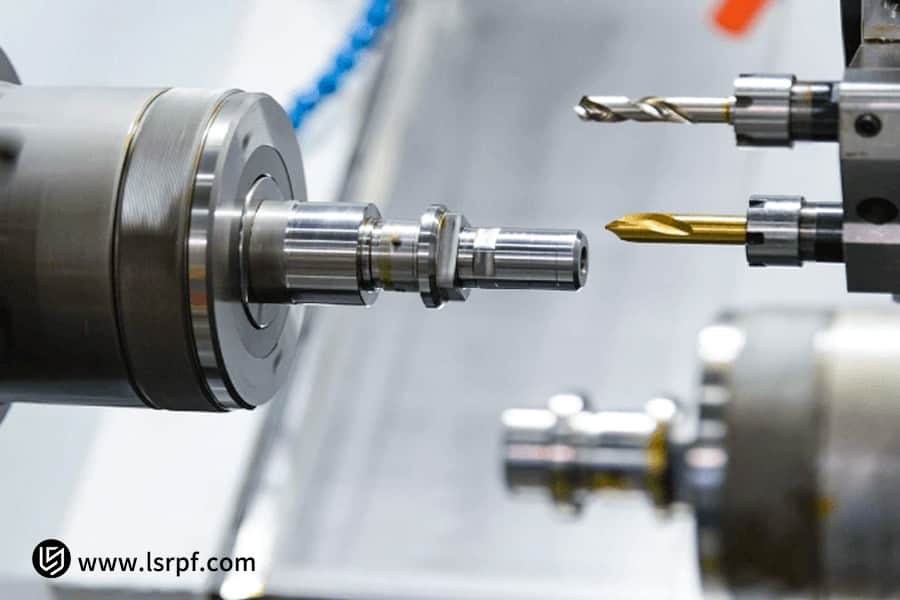

Abbildung 1: Präzisionsdrehservice für Aluminiumteile von LS Manufacturing

Kurzübersicht zum CNC-Drehen von Aluminium (Volltext)

| Modul | Kernpunkte | Inhaltsübersicht |

| Vorteile der Aluminiumbearbeitung | Erläutert die für die Präzisionsbearbeitung geeigneten Eigenschaften von Aluminium. | Aluminium ist leicht, gut bearbeitbar und besitzt eine hohe spezifische Festigkeit, was die Grundlage für die effiziente Realisierung von Präzisionsdrehverfahren bildet. |

Kerntechnologien | Spezialisierte Materialverarbeitung, geschlossene Qualitätskontrolle , fortschrittliche Oberflächenveredelung. | Die Kerntechnologien von LS Manufacturing basieren auf drei Säulen : einer Materialdatenbank, Echtzeitüberwachung und adaptiver Kompensation sowie kundenspezifischen Oberflächenbehandlungen. |

| Spezialmaterialien und -prozesse | Für verschiedene Aluminiumlegierungen stehen spezielle Schneidlösungen zur Verfügung. | Je nach Zustand und Eigenschaften der Aluminiumlegierung wird durch die Abstimmung von Schneidwerkzeug, Kühlschmierstoff und Parametern die Qualität von Anfang an sichergestellt. |

| Geschlossene Regelung der Qualität | Durch Echtzeitüberwachung und automatische Korrektur in der Produktion werden Abweichungen in engen Grenzen gehalten. | Sensoren und Datenanalysen ermöglichen Echtzeit-Feedback und die Feinabstimmung von Parametern für eine stabile Bearbeitung und Maßgenauigkeit. |

| Anwendungsfälle | Nachfolgend einige Errungenschaften in der allgemeinen Industrie und der Teilebearbeitung . | So wurden beispielsweise Präzisionsbauteile aus Aluminium erfolgreich in den Bereichen 3C, Optik und Medizin geliefert, um die Produktqualität und Wettbewerbsfähigkeit der Kunden effektiv zu steigern. |

| Wahlwert | Die wichtigsten Vorteile für den Kunden werden zusammengefasst. | Die Bearbeitung von Aluminium, die zuvor ein Kostenproblem darstellte, wird nun zu einem Qualitätsvorteil. Hohe Zuverlässigkeit, schnelle Lieferung und Markenwert werden gesteigert . |

Dieses Kurzübersichtssystem bietet einen Überblick darüber, wie LS Manufacturing die Philosophie der datengesteuerten Präzision in jeden Aspekt seines CNC-Drehprozesses für Aluminium integriert. Der Synergieeffekt ist so groß, dass durch die drei Kerntechnologien der häufigste Schwachpunkt in der Produktion – die Aluminiumbearbeitung – in einen zentralen Vorteil der Kundenprodukte verwandelt wird, wobei ein optimales Gleichgewicht zwischen Ästhetik, Präzision und Zuverlässigkeit gewährleistet bleibt.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

In den vergangenen fünfzehn Jahren erforderte die Fertigung kritischer Komponenten für Branchen wie Luft- und Raumfahrt, Medizintechnik, Präzisionsoptik und Halbleiterindustrie unsere umfassende Beteiligung am gesamten Herstellungsprozess. Unser Team setzt dabei fortschrittliche Technologien ein, darunter die 5-Achs-CNC-Bearbeitung . Innerhalb eines Jahrzehnts wurden so über 50.000 komplexe Bauteile gefertigt.

Es handelt sich um einen Prozess, der neben der Ausrüstung auch strenge Prozessvorgaben und Qualitätskontrollen umfasst. Beispielsweise hält sich unser Verfahren zur Maßtoleranzkontrolle bei der Bearbeitung der Kernstrukturkomponenten von Halbleiteranlagen strikt an die vom NIST festgelegten Rückverfolgbarkeitsstandards, um sicherzustellen, dass jedes Präzisionsmikrometer zuverlässig zurückverfolgt werden kann.

CNC-Drehen von Aluminium: Warum ist es die ideale Wahl?

Dank seiner hohen spezifischen Festigkeit und hervorragenden Wärmeleitfähigkeit ist Aluminium heute ein entscheidender Faktor für Produktinnovationen in der Fertigung. Zu den inhärenten Eigenschaften, die sich in praktischen Marktvorteilen niederschlagen, gehören leichtere und robustere Konstruktionen , ein verbessertes Wärmemanagement für höhere Zuverlässigkeit sowie eine gesteigerte Produktleistung und Attraktivität für den Verbraucher.

Überlegene Wärmeableitung und strukturelle Stabilität

Dank seiner hervorragenden Wärmeleitfähigkeit eignet sich die Aluminiumlegierung ideal für die präzise CNC-Bearbeitung integrierter Kühlkörper mit komplexen Kühlrippen und Strömungskanälen. Dies steigert nicht nur die Wärmeableitungseffizienz in elektronischen Geräten und LED-Beleuchtungen deutlich und gewährleistet so einen stabilen Betrieb und eine lange Lebensdauer, sondern reduziert auch den Bedarf an zusätzlichen Kühlmodulen , was die Konstruktion vereinfacht.

Signifikante Vorteile hinsichtlich Gewicht und Energieeinsparung

Unter allen Leichtbaulösungen wird Aluminium aufgrund seiner hohen spezifischen Festigkeit bevorzugt. Die Topologieoptimierung von Bauteilen mittels CNC-Bearbeitung von Aluminium ermöglicht eine extreme Gewichtsreduzierung bei gleichzeitiger Erhaltung der strukturellen Festigkeit. Dies führt zu einer größeren Reichweite für Fahrzeuge mit alternativen Antrieben sowie zu erhöhter Nutzlast und Kraftstoffeinsparungen bei Luft- und Raumfahrzeugen .

Diese beiden wichtigsten Eigenschaften von Aluminium bedeuten, dass nicht nur die Produktionskosten durch vereinfachte Konstruktion und Reduzierung der Bauteile gesenkt werden, sondern dass sich auch der Zyklus von der Forschung und Entwicklung bis zur Massenproduktion aufgrund seiner hervorragenden Bearbeitbarkeit erheblich verkürzen lässt . Darüber hinaus besitzt es einen sehr hohen strategischen Wert für Unternehmen, da es ihnen ermöglicht, schnell auf den Markt zu reagieren und die Produktiteration zu beschleunigen.

Abbildung 2: Produktionslos von präzisionsgedrehten Aluminiumbauteilen der Firma LS Manufacturing

Kernprozessschritte beim Präzisionsdrehen von Aluminium?

Die hochpräzise Bearbeitung von Aluminium erfordert eine umfassende Kontrolle jedes einzelnen Details im CNC-Drehprozess . Unsere Methodik basiert auf drei Säulen: sorgfältiger Rohmaterialprüfung, präziser Werkzeugwegoptimierung und strenger Qualitätskontrolle während des Bearbeitungsprozesses. Diese Prinzipien wurden durch langjährige praktische Erfahrung entwickelt, um für jedes Projekt gleichbleibend zuverlässige und qualitativ hochwertige Ergebnisse zu gewährleisten .

Werkzeugauswahl basierend auf der Materialwissenschaft

Dabei geht es nicht nur um die richtige Werkzeugauswahl, sondern auch um die präzise Abstimmung von Werkzeuggeometrie, Schneidkantenbearbeitung und Spezialbeschichtungen auf die Eigenschaften verschiedener Aluminiumlegierungen , einschließlich Siliziumgehalt und Härte . Dies unterdrückt effektiv die Aufbauschneidenbildung von vornherein und gewährleistet einen scharfen und stabilen Schneidprozess, wodurch die Grundlage für eine glatte Oberfläche geschaffen wird .

Anwendung der Bibliothek für schwingungsdämpfende Schnittparameter

Präzisionseinspritztechnologie für Hochdruck-Schneidflüssigkeiten

Die Kühlung ist zwar eine essenzielle Funktion, aber keineswegs die einzige Aufgabe von Hochdruck-Schneidflüssigkeit in der Präzisionsbearbeitung. Ein strategisch ausgelegtes Hochdruck-Schneidflüssigkeitssystem dient dem effektiven Abtransport feiner Späne aus der Schnittzone . Diese Späne können die Kontaktfläche zwischen Werkzeug und Werkstück beeinträchtigen und, wenn sie nicht umgehend entfernt werden, Mikrokratzer oder beschleunigten Werkzeugverschleiß verursachen. Der präzise gesteuerte Injektionsweg und -druck gewährleisten die schnelle Entfernung dieser Partikel und verhindern so Sekundärschäden an der bearbeiteten Oberfläche.

Kurz gesagt, sind diese drei Faktoren in diesem Präzisionsfertigungsprozess eng miteinander verknüpft: Wissenschaftlich entwickelte Schneidwerkzeuge gewährleisten eine effektive Materialtrennung, Schwingungsdämpfungsparameter sorgen für einen präzisen Bearbeitungsweg und Hochdruck-Kühlschmierstoff schützt die bereits erzielte perfekte Oberfläche . Sie wirken synergistisch zusammen, um das Bearbeitungspotenzial von Aluminium in stabile, zuverlässige mikroskopische Maßgenauigkeit und überlegene Oberflächenqualität umzusetzen.

Was sind die Hauptvorteile der CNC-Bearbeitung von Aluminium?

Der größte Vorteil der CNC-Bearbeitung von Aluminium liegt darin, dass sie fortschrittliche Fertigungstechnologie in einen messbaren wirtschaftlichen Wert umwandelt, der für Kunden leicht verständlich ist. Die Vorteile der CNC-Bearbeitung spiegeln sich direkt in der signifikanten Verbesserung der Kosteneffizienz von Aluminiumteilen wider, was sich konkret in den folgenden Kennzahlen zeigt:

| Kernvorteile | Messbarer direkter Nutzen für den Kunden |

| Extrem hohe Materialausnutzung | Durch die Optimierung des Werkzeugwegs wird eine Aluminiumausnutzung von über 95 % erreicht , wodurch Abfall und Rohstoffkosten direkt an der Quelle erheblich reduziert werden. |

| Höchste Präzision und Stabilität | Für die Austauschbarkeit der Teile müssen stabile Abmessungen innerhalb von ±0,005 mm eingehalten werden, während gleichzeitig Montageverluste reduziert und die Ausbeute und Zuverlässigkeit der Endprodukte verbessert werden . |

| Extrem schnelle Reaktionszeit | Durch den Einsatz von zeichnungsfreier Programmierung und eines automatischen Werkzeugwechslersystems kann der Prototypenlieferzyklus um bis zu 70 % verkürzt werden, was die Produkteinführung und die Iterationsgeschwindigkeit weiter beschleunigt. |

Die CNC-Bearbeitung von Aluminium bietet einen entscheidenden strategischen Vorteil durch deutlich reduzierte Stückkosten dank minimiertem Materialabfall. Darüber hinaus zeichnet sich das Verfahren durch eine außergewöhnliche Reaktionsgeschwindigkeit – wesentlich kürzere Lieferzeiten – aus und spart unseren Kunden wertvolle Zeit und senkt die Opportunitätskosten.Zusammenfassend lässt sich sagen, dass dies einen entscheidenden doppelten Vorsprung in Bezug auf Geschwindigkeit und Kosten bedeutet, der es den Kunden ermöglicht, die Produktentwicklung deutlich schneller voranzutreiben und eine bessere Position auf wettbewerbsintensiven Märkten zu erlangen.

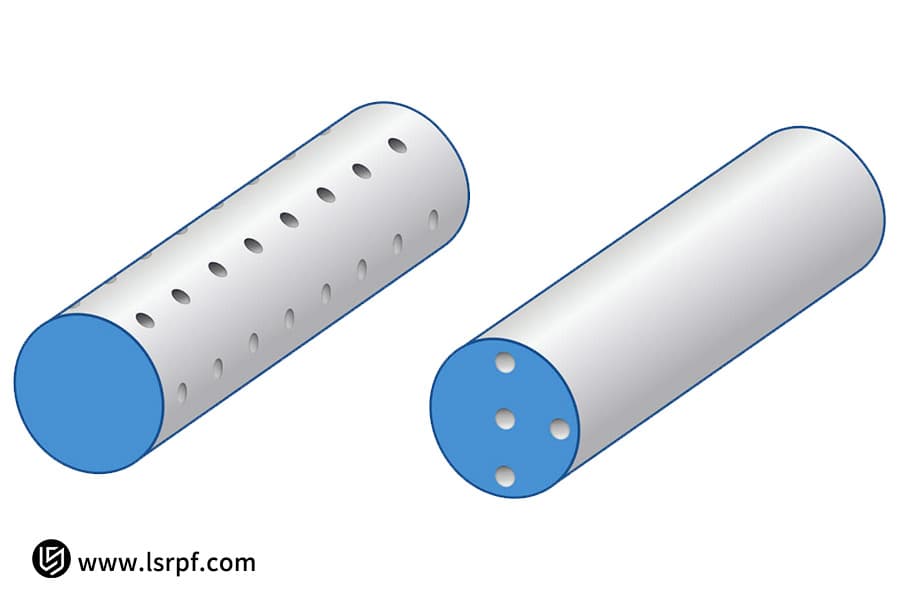

Abbildung 3: Drehteile aus Aluminium mit gefrästen Öffnungen von LS Manufacturing

Wie lässt sich der Wert von Aluminiumteilen durch Oberflächenveredelung steigern?

In der modernen Fertigung hat sich die professionelle Oberflächenveredelung von einem einfachen Korrosionsschutz- und Dekorationsprozess zu einem wichtigen Schritt zur Wertsteigerung von Aluminiumbauteilen entwickelt. Als Experten für Oberflächenveredelung optimieren wir die Eigenschaften von Aluminium durch fortschrittliche Technologien und heben sie auf ein neues Niveau. Der Wertzuwachs wird hauptsächlich durch Folgendes erzielt:

Harteloxieren

Das Anodisierungsverfahren, insbesondere die Hartanodisierung von Aluminiumteilen , erzeugt eine extrem dichte, in ihrer Dicke präzise steuerbare Keramikbeschichtung auf der Oberfläche. Dadurch wird die Oberflächenhärte auf HV500 oder höher deutlich erhöht, was eine Verschleißfestigkeit ähnlich der von hochwertigem Werkzeugstahl gewährleistet. Dies kann die Lebensdauer beweglicher Teile unter Bedingungen hoher Drehzahl und Reibung erheblich verlängern.

Mikrolichtbogen-Oxidationstechnologie

Für extrem anspruchsvolle Umgebungen wie hohe Temperaturen, starke Korrosion und hohe Isolationsanforderungen ermöglicht die Mikrolichtbogenoxidation die Erzeugung einer sehr dicken Aluminiumoxid-Keramikschicht durch Hochspannungsentladung . Solche Beschichtungen zeichnen sich durch hervorragende elektrische Isolation, Korrosionsbeständigkeit und Temperaturwechselbeständigkeit bis über 1000 °C aus und sind daher eine unverzichtbare Wertschöpfungstechnologie in High-End-Bereichen wie der Luft- und Raumfahrt sowie dem Militär zur Leistungsoptimierung von Aluminiumbauteilen .

Neben dem Schutz bieten wir durch Verfahren wie das Anodisieren von Aluminium grundsätzlich Oberflächenhärte, Verschleißfestigkeit und Anpassungsfähigkeit an die Umgebung für das Basismaterial von Aluminiumteilen, die über die Eigenschaften des Basismaterials selbst hinausgehen, um die Zuverlässigkeit unter extremen Belastungen zu gewährleisten und die Wettbewerbsfähigkeit und den Mehrwert der Endprodukte direkt zu steigern.

Was sind die wichtigsten Anwendungsgebiete von Präzisionsaluminiumteilen in der Industrie?

Präzisionsgefertigte Aluminiumteile sind in der High-End-Fertigung unverzichtbar geworden und spielen eine entscheidende Rolle in Bereichen wie Luft- und Raumfahrt, Medizin und Halbleiterindustrie . Ihr Kernwert liegt in der Bereitstellung hochgradig individualisierter und leistungsstarker Lösungen, die auf spezifische Anwendungsszenarien zugeschnitten sind. Die folgenden typischen Beispiele veranschaulichen , wie diese Komponenten fortschrittliche Ingenieurskunst und ausgefeilte Fertigungstechniken verkörpern :

Wichtigste Anwendungsbereiche | Kernkomponenten und technische Anforderungen |

| LiDAR-Kühlkörpergehäuse | Es erfordert eine extrem hohe Dimensionsstabilität sowie eine ausgezeichnete Wärmeleitfähigkeit, um die langfristige, präzise Fokussierung optischer Komponenten unter komplexen Betriebsbedingungen zu gewährleisten. |

| Servohalterung für UAV | Es ist unerlässlich, dass es ein extrem hohes Festigkeits-Gewichts-Verhältnis aufweist ; eine ausgezeichnete dynamische Balance garantiert ein agiles Ansprechverhalten und eine stabile Steuerung des Flugzeugs. |

| Griffe für medizinische Geräte | Mit einer perfekten Oberflächenbehandlung werden höchste Standards in Bezug auf Biokompatibilität, Griffigkeit und Korrosionsbeständigkeit für die sterile Anwendung erreicht . |

Dank unseres tiefen Verständnisses der komplexen Bedürfnisse der von uns bedienten Branchen haben wir uns zu einem vertrauenswürdigen Technologiepartner für High-End-Märkte entwickelt. Wir sind spezialisiert auf branchenübergreifende Komplettlösungen und vereinen Expertise in fortschrittlicher Materialwissenschaft, hochpräziser Bearbeitung und speziellen Oberflächenbehandlungen, um optimale Leistung, Langlebigkeit und Wertschöpfung für anspruchsvollste Anwendungen zu gewährleisten.

Abbildung 4: Mehrstufig CNC-gefertigtes Aluminiumteil von LS Manufacturing

Wie löst LS Manufacturing die Herausforderung der Ausbeute bei den Aluminiumteilen für Drohnen?

Der Engpass bei der Produktionsausbeute von Aluminiumbauteilen für Drohnen besteht weiterhin . Wir bieten eine überlegene technische Lösung, die auf einem systematischen, wissenschaftlichen Ansatz basiert. Diese Fallstudie zur Bearbeitung von Aluminiumbauteilen beschreibt ein typisches Projekt und zeigt den bewährten Lösungsweg von LS Manufacturing – von der ersten Herausforderung bis zum erfolgreichen Abschluss.

Herausforderung für den Kunden

LS Fertigungslösung

Anstatt einfach nur die Parameter anzupassen , nutzte das CNC-Drehservice- Team im Vorfeld eine Finite-Elemente-Analyse, um Der Prozess wurde simuliert und die genauen Verformungspunkte der Einspannung ermittelt. Anschließend wurde eine konturfolgende Vakuumvorrichtung gefertigt, um eine gleichmäßige Verteilung der Spannkraft zu gewährleisten . Beim eigentlichen Schneidvorgang wandte das Team eine innovative Hochgeschwindigkeits-Schneidstrategie mit geringer Schnitttiefe, hoher Drehzahl und hohem Vorschub an, wodurch Schnittkraft- und thermische Verformungen effektiv unterdrückt wurden.

Ergebnisse und Wert

Die implementierte Lösung reduzierte die Planheitsfehler auf unter 0,015 mm und steigerte die Ausbeute auf über 99,8 %. Flugschwingungen wurden eliminiert, und die erreichte Zuverlässigkeit ermöglichte es dem Kunden, strategische Aufträge im Millionenbereich zu sichern. Noch wichtiger ist, dass sie die Fertigung des Kunden von einem Kostenfaktor zu einem Wertschöpfer wandelte und ihm damit einen entscheidenden Wettbewerbsvorteil verschaffte .

LS Manufacturing kombiniert fortschrittliches Werkzeugdesign mit wissenschaftlich optimierten Prozessparametern und definiert die Aluminiumbearbeitung so von einem einfachen Fertigungsschritt zu einem entscheidenden Wettbewerbsvorteil. Dieser Ansatz verbessert nicht nur die Leistung der Endprodukte, sondern stärkt auch die Marktposition unserer Kunden durch messbaren strategischen Mehrwert .

Was sind die wichtigsten Auswahlkriterien für Lieferanten von Aluminiumverarbeitungsanlagen?

Die Auswahl eines Lieferanten für die langfristige Aluminiumverarbeitung erfordert einen strategischen Ansatz, der weit mehr als nur den anfänglichen Angebotspreis berücksichtigt. Strenge, vielschichtige Auswahlkriterien müssen angewendet werden, um die umfassenden Fähigkeiten eines Lieferanten gründlich zu prüfen. Über die grundlegenden Bearbeitungskompetenzen hinaus sollte sich die Bewertung auf drei entscheidende Dimensionen konzentrieren, die für nachhaltige Qualität, Zuverlässigkeit und eine erfolgreiche Partnerschaft über den gesamten Produktlebenszyklus hinweg unerlässlich sind. Diese zentralen Entscheidungsbereiche bilden die Grundlage für die Identifizierung eines echten Technologiepartners, der in der Lage ist, kontinuierlichen, langfristigen Mehrwert zu liefern.

- Quantitativer Nachweis der Prozessstabilität: Der qualifizierte Lieferant ist verpflichtet, aus eigener Initiative einen Prozessfähigkeitsindex CPK ≥ 1,67 für die wichtigsten Produktdimensionen zu melden. Diese Daten belegen objektiv, dass der Lieferant in der Lage ist, die Prozessstabilität aufrechtzuerhalten und auch in der Großserienfertigung kontinuierlich qualifizierte Teile herzustellen – weit über die begrenzte Validierung durch Stichprobenprüfungen hinaus.

- Spezielle Prozesslösungen zur Spankontrolle bei Aluminium: Da Aluminium leicht verkratzt, sollte der Lieferant die technischen Maßnahmen zur Spankontrolle im Bearbeitungsprozess detailliert beschreiben. Dies kann Erläuterungen zu einem Hochdruck-Kühlmittelsystem, zur Optimierung der Werkzeugwegplanung für eine verbesserte Spanabfuhr und zu speziellen Reinigungsstationen umfassen. Solche Lösungen sind nicht nur notwendig, um die Oberflächenintegrität des Bauteils zu erhalten, sondern auch, um Folgeschäden zu vermeiden und eine hohe Fertigungspräzision zu gewährleisten.

- Eigene Oberflächenbehandlung: Entscheidend ist, ob wichtige Oberflächenbehandlungen wie das Anodisieren im eigenen Werk des Lieferanten durchgeführt werden. Eine solche integrierte Nachbearbeitung gewährleistet Qualitätsstandards und vermeidet Verzögerungen und Unstimmigkeiten , die durch Outsourcing entstehen können. Dies führt insgesamt zu gleichmäßiger Farbe und Schichtdicke für eine bessere Bauteilperformance bei gleichzeitiger Wahrung der technischen Vertraulichkeit.

Die Wahl eines Lieferanten für die Aluminiumverarbeitung bedeutet die Auswahl eines langfristigen technischen Partners. Die besten Lieferanten der Branche setzen Maßstäbe für Prozessstabilität und integrierte Oberflächenbehandlung durch wissenschaftliche Kontrolle der Späne.Dadurch entsteht ein strategischer Mehrwert, der weit über die reine Teilefertigung hinausgeht und Designoptimierung, Risikominderung und Zuverlässigkeit der Lieferkette umfasst – allesamt Faktoren, die zum nachhaltigen Markterfolg Ihres Produkts beitragen .

Wie lässt sich das Design optimieren, um die Kosten zu kontrollieren?

- Vermeiden Sie komplexe Strukturen: Das gleichzeitige Auftreten tiefer Bohrungen und dünner Wände ist zu vermeiden. Solche Konstruktionen erhöhen die Bearbeitungsschwierigkeiten unverhältnismäßig stark und erfordern häufig Sonderwerkzeuge und mehrstufige Aufspannungen. Dies führt zu einem höheren Ausschussrisiko durch Vibrationen oder Verformungen , was geringere Ausbeuten und deutlich längere Bearbeitungszeiten zur Folge hat und somit die Produktionskosten direkt erhöht.

- Wirtschaftliche Toleranzen nutzen: Wir empfehlen konsequent die Anwendung wirtschaftlicher Toleranzzonen, wie z. B. IT13 und höher , für nicht zusammenpassende Flächen und unkritische Maße. Unnötig enge Toleranzen erfordern präzisere Ausrüstung, Spezialwerkzeuge und umfangreiche Qualitätskontrollen – allesamt erhebliche Kostenfaktoren ohne funktionalen Mehrwert .

- Standardisierung des Eckradius: Die Standardisierung der Innenradien und Fasenmaße innerhalb einer Konstruktion wird dringend empfohlen. Dadurch kann die Anzahl der benötigten Werkzeugtypen reduziert werden, was die Werkzeugwechselhäufigkeit während der Bearbeitung verringert, die CNC-Programmierung vereinfacht und den Lager- und Verwaltungsaufwand für Werkzeuge minimiert .

Herausragende Konstruktionslösungen müssen funktionale Anforderungen und wirtschaftliche Fertigungspraktiken in Einklang bringen. Deshalb bieten wir zu jedem Projekt einen kostenlosen DFM-Analysebericht an, um unsere Kunden bei diesem wichtigen Ziel zu unterstützen. Der Bericht identifiziert konkrete Optimierungspotenziale und Möglichkeiten zur Kostenreduzierung, um potenzielle versteckte Kosten von Anfang an zu vermeiden.

Abbildung 5: Laufende CNC-Bearbeitung von Aluminium durch LS Manufacturing

Welche Schlüsselkompetenzen sind bei LS Manufacturing im Bereich Aluminiumdrehen erforderlich?

Spezielle Materialdatenbank

Wir kooperieren mit renommierten universitären Materiallaboratorien und haben eine Datenbank mit Eigenschaften-Bearbeitungsparametern für verschiedene Arten von Aluminiumlegierungen erstellt.Dadurch können wir die optimalen Werkzeuge, Schnittgeschwindigkeiten und Vorschübe genau auf Ihre spezifische Materialgüte abstimmen , um eine hohe Bearbeitungseffizienz und eine überlegene Oberflächenqualität vom ersten Teil an zu gewährleisten.

End-to-End Digital Twin

Duales technisches Supportsystem

Für jeden Kundenauftrag werden ein Projektmanager und ein Prozessingenieur zugeordnet, die während des gesamten Projektlebenszyklus eng zusammenarbeiten. Während sich der Prozessingenieur auf die Optimierung der technischen Lösungen konzentriert, stellt der Projektmanager die einwandfreie Durchführung und Kommunikation aller Prozesse sicher .

Die Vorteile von LS Manufacturing basieren auf unserer Rolle als technologieorientierter Wertpartner, nicht nur als Lieferant. Wir integrieren präzise, datenbasierte Erkenntnisse, fortschrittliche Prozesssimulationen und engagierte Expertenunterstützung über den gesamten Projektlebenszyklus hinweg. Dieser ganzheitliche Ansatz garantiert unübertroffene Stabilität, Effizienz und Wirtschaftlichkeit für all Ihre Aluminiumbearbeitungsprojekte.

Häufig gestellte Fragen

1. Wie lassen sich Oberflächenkratzer und Werkzeugspuren bei der Bearbeitung von Aluminiumteilen vermeiden?

Wir setzen auf eine umfassende Schutzlösung: berührungslose Materialhandhabung mittels Roboterarmautomation mit speziellen, flexiblen Fixiervorrichtungen. Dabei planen wir den Ein- und Austrittsweg des Werkzeugs bereits während der CNC-Programmierung , um menschliche Eingriffe und unerwünschte Werkzeugspuren auf der Werkstückoberfläche zu vermeiden.

2. Wie kann die Preiswettbewerbsfähigkeit bei Kleinserienaufträgen aufrechterhalten werden?

Wir standardisieren gängige Prozesse in „Prozesspaketen“ für die Kleinserienfertigung und setzen modulare Kombinationsvorrichtungen ein, um den Zeitaufwand für Umrüstungen und Inbetriebnahmen deutlich zu reduzieren. Dadurch senken wir die Rüstkosten pro Auftrag um 60 % und können so auch bei kleinen Aufträgen wettbewerbsfähige Preise anbieten.

3. Wie lassen sich die Farbunterschiedsprobleme der Aluminiumteile nach dem Anodisieren beheben?

Wir verfolgen einen zweigleisigen Ansatz, der Hardware und Management einbezieht, um Farbunterschiede auszugleichen. Die Anodisierungsanlagen sind mit einer vollautomatischen Temperaturregelung und einem Umwälzfiltersystem ausgestattet. Gleichzeitig wird die Titrationskonzentration stündlich manuell überprüft, um die Stabilität der Anlagenparameter zu gewährleisten und eine gleichmäßige Oxidschichtdicke sowie Farbkonsistenz sicherzustellen. Dadurch erreichen wir eine Erfolgsquote von über 99,9 % .

4. Können Sie zum Zeitpunkt der Verarbeitung qualitativ hochwertige Daten bereitstellen?

Selbstverständlich können wir ausgewählten Kunden einen eingeschränkten Zugriff auf das MES-System gewähren. Dort können sie in Echtzeit den Produktionsfortschritt jedes einzelnen Auftrags sowie die Ergebnisse der Qualitätsprüfung jedes einzelnen Prozessschritts einsehen. SPC-Daten für kritische Abmessungen können angezeigt werden, um Transparenz und Rückverfolgbarkeit der Qualität im gesamten Fertigungsprozess zu gewährleisten.

5. Wie gehen Sie mit dringenden Bestellanfragen um?

Es wurde ein „ Schnellreaktionskanal “ eingerichtet, Produktionskapazitäten wurden flexibel reserviert und ein professionelles Team wurde zusammengestellt, das den gesamten Prozess begleitet, um sicherzustellen, dass dringende Aufträge effektiv und effizient abgewickelt werden, ohne die normale Produktion zu beeinträchtigen .

6. Welcher minimale Innenradius ist beim Drehen von Aluminium erreichbar?

Bei den meisten Präzisions-Aluminiumteilen gelten sehr strenge Konstruktionsanforderungen hinsichtlich winziger Innenradien an Ecken. Durch den Einsatz von speziell entwickelten, miniaturisierten und hochsteifen Werkzeugen in Verbindung mit einer Hochgeschwindigkeits-Bearbeitungsstrategie können wir Innenecken bis zu einem minimalen Radius von 0,2 mm bearbeiten.

7. Wie schützen Sie meine Produktdesignpatente?

Informationssicherheit ist die Grundlage unserer Zusammenarbeit. Wir sind nach ISO 27001 für Informationssicherheitsmanagementsysteme zertifiziert. Alle Kundenzeichnungen und technischen Dokumente werden verschlüsselt gespeichert. Strenge interne Zugriffskontrollen gewährleisten, dass jegliches Risiko eines Technologielecks ausgeschlossen wird.

8. Wie sieht der Prozess von der Anfrage bis zur Musterlieferung aus?

Alle unsere Prozesse sind effizient und transparent. Sobald Sie Ihre Anforderungen online angegeben haben, erhalten Sie innerhalb von zwei Stunden ein Angebot inklusive DFM-Analyse . Anschließend bestätigen wir den Auftrag, stellen ein Projektteam zusammen und bearbeiten und liefern die erste Musterlieferung innerhalb von fünf bis sieben Werktagen .

Zusammenfassung

CNC-Drehen ist ein Verfahren, das hochspezialisierte Kenntnisse erfordert. Wir bei LS Manufacturing sind stolz auf drei Kernvorteile: datengestützte Prozesse, nachvollziehbare Qualität und professionelle Oberflächenbehandlung. Dank einer dedizierten Materialdatenbank, vollständiger Prozesstransparenz und extrem kontrollierter Nachbearbeitung wie dem Anodisieren gewährleisten wir höchste Teilequalität – von innen wie von außen. Dadurch haben wir uns als zuverlässiger Partner in der High-End-Fertigung etabliert.

Kontaktieren Sie uns jetzt und lassen Sie Ihre brillanten Designs von unserer Ingenieurskompetenz optimieren! Laden Sie Ihre technischen Zeichnungen hoch und erhalten Sie einen kostenlosen Bericht zur Fertigungstauglichkeit und Kostenanalyse von Aluminiumteilen, der speziell von unserem Expertenteam erstellt wird. Dieser umfassende Bericht liefert Ihnen detaillierte Hinweise zur Designoptimierung, Risikowarnungen und detaillierte Kostenaufschlüsselungen. So erschließen Sie sich exklusive Kostenoptimierungslösungen und sichern sich von Beginn Ihres Fertigungsprojekts an einen Wettbewerbsvorteil!

📞Telefon: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es ist nicht davon auszugehen, dass Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Prozesse über das Netzwerk von LS Manufacturing bereitstellen. Der Käufer trägt die alleinige Verantwortung für diese Informationen. Für Teileangebote geben Sie bitte die genauen Anforderungen an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen spezialisiert hat. Mit über 20 Jahren Erfahrung und mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere Komplettlösungen im Bereich der Fertigung.

Unser Werk verfügt über mehr als 100 hochmoderne 5-Achs-Bearbeitungszentren und ist nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern und Regionen weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder kundenspezifische Massenproduktion – wir erfüllen Ihre Anforderungen innerhalb von 24 Stunden. Mit LS Manufacturing entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Für weitere Informationen besuchen Sie bitte unsere Website: www.lsrpf.com .