기어 가공 서비스 는 부조화한 적용 작업, 열악한 기술적 성능 특성, 높은 비용이 발생하기 때문에 제조업체에게 매우 중요한 과제가 되었습니다. 이 문제를 해결하기 위해 채택된 기존 접근 방식은 프로젝트 및 품질이 30% 이상 지연되는 것으로 평가되었기 때문에 체계적인 방법이 없음을 나타냅니다.

그러나 문제는 다른 호환성 요소를 희생하면서 쫓는 이러한 단가가 결국 공급업체의 능력에 대한 정당한 추정치를 훼손한다는 것입니다. 이 문제는 해당 기사에서 애플리케이션에 적합한 기술적 요소를 사용하여 공급업체에 대한 정당한 견적을 제공함으로써 해결되었습니다.

기어 가공 서비스 빠른 참조 표

|

서비스 유형 |

프로세스 |

재료 |

애플리케이션 |

주요 기능 |

|

기어 호빙 |

연속 절단 |

강철, 주철, 황동 |

자동차, 산업용 |

높은 생산율, 우수한 정확도 |

|

기어 쉐이핑 |

왕복 절단 |

합금강, 청동 |

내부 기어, 스플라인 |

다용도, 복잡한 모양 |

|

기어 연삭 |

연마재 제거 |

경화강 |

정밀 기어, 항공우주 |

높은 정확성, 섬세한 마감 |

|

기어 쉐이빙 |

마무리 과정 |

부드러운 소재 |

자동차 변속기 |

표면 마감 개선 |

|

기어 밀링 |

다중날 커터 |

다양한 금속 |

프로토타입, 소규모 배치 |

유연성, 비용 효율성 |

|

기어 브로칭 |

선형 절단 |

연성 재료 |

스플라인, 키홈 |

높은 생산성, 원패스 |

|

기어 호닝 |

연마 마감 |

최종 마무리 |

오류 수정, 표면 매끄러움 |

저희는 호환성 원칙과 기타 요인을 바탕으로 장비 선택을 수용하여 기어 가공으로 인해 발생하는 문제를 해결하는 기어 제조업체를 지원합니다. 이러한 관행을 통해 무엇보다도 공급업체, 자재와 관련된 능력 평가와 관련하여 프로젝트 지연이 최소30% 감소합니다.

왜 이 가이드를 신뢰합니까? LS제조 전문가들의 실무 경험

이 내용은 처음부터 구현된 경험의 맥락을 포함하고 있기 때문에 신뢰할 수 있는 정보입니다. 우리는 LS Manufacturing 의 실제 환경에서 기어 가공에서 경험하는 것과 동일한 과제, 즉 항공우주 변속기 산업의 미크론 정확도부터 의료 기술 액추에이터 응용 분야의 완벽한 신뢰성에 이르기까지 동일한 문제를 다루고 있습니다. 이러한 제안은 이제 50,000개가 넘는 정밀 부품을 공급하는 성공에서 발전했습니다. 모든 부품은 우리에게 귀중한 교훈을 주었기 때문에 생명선이었습니다.

품질 표준에 따른 당사 프로세스의 조정은 인정된 기관의 표준과 엄격하게 일치합니다. 우리는 미국 환경 보호국(US EPA)에서 사용하는 환경 및 안전 절차를 엄격히 준수합니다. 또한, 우리는 높은 수준의 신뢰성을 갖춘 기어링 제공을 가능하게 하기 위해 재료 과학 및 열처리 공정과 관련된 ASM International에서 정한 규칙을 따릅니다. 기어 가공 공정은 당사 작업장에서 진행됩니다.

이 기사에서 우리가 전파하는 지식은 우리 시설의 작업 현장에서 매일 확인하는 것과 동일합니다. 고화합금 호빙 공정이나 속도 대 대량 생산에 필요한 정확도와 관련된 매개변수를 최적화하는 등 실제로 이러한 공정은 Norton Hannifin 시설의 작업 현장에서 엄격한 테스트를 거치게 됩니다. 업계에서 고품질 기어를 제공한다면

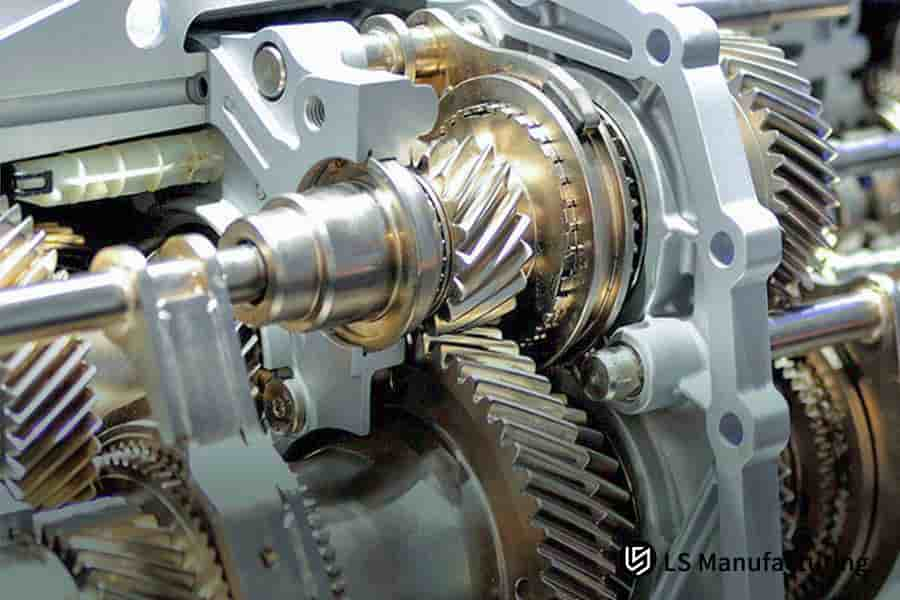

그림 1: LS Manufacturing의 CNC 기어 생산을 위한 기술 사양 및 마무리 단계

산업별 장비 응용 분야에 따라 제조 요구 사항이 어떻게 결정됩니까?

산업별 기어 애플리케이션 특화된 제조 접근 방식을 요구하는 뚜렷한 기술 요구 사항을 제시합니다. 이 문서에서는 자동차, 풍력 발전, 로봇 공학 부문 전반에 걸쳐 주요 정밀 표준 및 성능 기준을 간략하게 설명하여 고부가가치 기술 의사 결정을 위한 실행 가능한 통찰력을 제공합니다.

<테이블 스타일="테두리 축소: 축소; 너비: 100.029%; 테두리 너비: 1px; 테두리 색상: #000000;" border="1">이 보고서의 목적은 기술적 요구사항과 정밀도 표준. 경쟁이 치열하고 가치가 높은 환경에서는 성능 요구 사항에 맞게 프로세스 솔루션을 맞춤화하기 위해 산업 간 데이터베이스를 활용해야 합니다.

기어 제조 서비스 제공업체의 핵심 기술 역량을 어떻게 평가하나요?

기어 가공에 적합한 파트너를 선택하는 절차에는 매우 기술적 측면이 포함되며, 기술 역량 및 품질 시스템의 무결성에 관한 체계적인 평가가 있습니다. 이 문서는 정확한 사용 요구 사항 충족을 보장할 수 있는 매개변수

의 관점에서 서비스 제공 파트너를 평가하기 위한 지침을 제공합니다.- 장비 정밀도 검증: 기계의 매개변수를 테스트할 수 있습니다. 독일 KAPP 회사의 기어 연삭 CNC 기계의 정확도는 DIN 5 등급입니다. 치형 측정의 오차는 0.003mm입니다. 총 피치 오류는 0.005mm를 초과하지 않습니다. 계측 서비스를 요청할 때 검사할 표본을 수정해야 합니다.

- 프로세스 제어 방법론: 공급업체 활동에 대한 문서화 범위와 공급업체의 통계적 통제 수준을 조사합니다. VN에 대한 소음 테스트에는 표면 마감에 변동이 없고 Ra가0.4μm를 초과하지 않고 소음 수준이 65dB를 초과하지 않는 것이 포함되어야 합니다. 주요 프로세스 차원이 프로세스마다 동일한지 확인하려면 1.33 이상의 Cpk 값을 검증해야 합니다.

- 품질 시스템 인증: 기어 제조를 포함한 유효한 범위에서 ISO 9001:2015 인증을 확인하세요. 공급업체 현장의 부적합 관리 및 시정 조치를 검토합니다. ≥ 99.5%의 첫 번째 통과 수율을 확인하세요.

- 기술 지원 역량: 엔지니어링 기술, 역량 및 문제 해결 방법을 평가합니다. 견적 프로세스에서 수집된 제조 가능성을 위한 설계(DFM) 피드백을 검토합니다. 신속한 프로토타이핑 주기 시간을 확인하세요. 특정 사례 연구를 통해 어려운 기술적 과제를 성공적으로 해결한 방법을 조사해 보세요.

이러한 프레임워크는 기어 가공 선택 파트너가 마케팅 기반 주장뿐만 아니라 검증된 역량을 통해 측정 가능하고 증거 기반 방식을 사용할 수 있게 해줍니다. 간단히 말해서, 기어 가공 파트너 선택 프레임워크는 기어 제조업체가 측정 가능한 측면과 품질 시스템의 무결성을 목표로 삼도록 장려합니다.

고정밀 기어 제조를 위해 충족해야 하는 핵심 기술 지표는 무엇입니까?

정밀 기어 제조에는 여러 기술 지표의 엄격한 관리가 필요합니다. 이러한 매개변수는 매우 가치 있는 환경에 적용됩니다. 이 보고서에서는 기어 제조에서 서브미크론 정확도 제어를 달성할 구현 절차와 함께 필수 매개변수를 명확히 설명할 것입니다.

치아 프로필 및 피치 정확도

실시간 보정과 함께다축 CNC 연삭을 제공하여 치형 오차를 ≤0.003mm 이내, 누적 피치 오차를 ≤0.005mm 이내로 유지합니다. 0.001mm의 분해능으로 100% 중요한 치수를 검사하기 위해 기어 측정 센터를 활용합니다. 모든 공차 범위에 대해 ≥1.67 CpK 값을 모니터링하기 위해 SPC 차트를 사용합니다.

표면 품질 및 미세 기하학

연삭 및 드레싱 주기를 위한 최적의 휠 선택으로 표면 거칠기를 Ra ≤0.4μm 범위 내로 유지해야 하는 반면, NV 소음 테스트는 주로 기계 공정 중 치수 안정성을 위한 온도 안정화를 통해 촉진되는 애플리케이션의 부하 조건에 따른 리드 및 프로파일의 변화를 포함하여 톱니 측면의 미세 형상을 검사하는 데 중점을 두어야 합니다. 이는 20±1°C 사이로 설정된 기계 온도에서 발생합니다.

배치 일관성 및 추적성

로트 변동은 ±0.005mm 이내로 유지되었습니다. ISO 9001:2015 인증 프로세스를 통해 로트에 변형이 존재함을 확인했습니다. 구성 요소에는 재료 추적성 수준, 프로세스 추적성 수준 및 테스트 결과 추적성 추적이 있습니다. 첫 번째 패스 수율은 99.5%를 초과합니다.

<인용문>따라서 이는 정량화 가능한 기술 지표를 통해 정밀 기어 제조를 지속적으로 개선할 수 있는 명확한 방법을 제공합니다. 폐쇄형정확도 제어 및 프로세스 최적화를 위한 이러한 설계를 통해 제조업체는 항공우주, 로봇 기술 및 의료 기술의 매우 구체적이고 까다로운 기술 요구 사항에 적용할 수 있습니다.

맞춤형 기어 솔루션은 어떻게 특정 작동 조건의 요구 사항을 충족합니까?

맞춤형 기어 솔루션 은 표준 구성요소가 충족할 수 없는 고유한 운영 요구 사항을 충족하는 데 필수적입니다. 이 문서에서는 맞춤형 설계 접근 방식이 정밀 엔지니어링 및 전문 프로세스를 통해 특정기술적 과제를 해결하여 까다로운 애플리케이션에서 최적의 성능을 보장하는 방법을 자세히 설명합니다.

<올>Giben을 사용하는 당사의 맞춤형 기어 솔루션은 세심한 분석 및 제조를 통해 특정 수요에 대한특별 요구사항을 가능하게 합니다. 실제로 Giben의 맞춤형 기어 서비스에 대한 기술적 노하우는 기존 기어로는 실패하는 까다로운 조건에서도 부품의 효율성을 보장합니다.

그림 2: LS Manufacturing의 운영 요구에 맞춰 설계된 산업용 등급 정밀 기어

기어 가공에 대한 정확한 가격 모델을 구축하는 방법

정확한 기어 가공 견적 에는 관련 가격과 관련된 다양한 요소가 포함된 체계적인 프로세스가 수반되어야 합니다. 다음 문서에서는 수익성 있는 견적을 생성할 때 자재, 프로세스 및 간접비와 관련된 가격을 고려하는 비용 모델을 정확하게 개발하기 위한 체계적인 프로세스를 개략적으로 설명합니다.

재료비 분석

재료 비용은 재료 유형, 블랭크 크기 및 폐기물 요소와 관련된 기어 사양에 따라 계산됩니다. 재료 비용은 실제 재료 비용과 공급업체의 실시간 가용성 정보를 기반으로 특정 수량에 대한 일반적인 시장 요율을 염두에 두고 매우 정확한 방법으로 추정할 수 있습니다.

처리 시간 계산

처리 시간은 장비의 복잡성과 허용 수준에 따라 달라질 수 있습니다. 처리 시간 계산은 당사 시스템에서 수행됩니다. 과거 당사에서 생산한 기존 기어제품과 기계의 효율요소를 바탕으로 셋업시간, 가공시간, 보조시간 등을 산출하여 전체 인건비를 추정할 수 있습니다.

열처리 및 마감

기어 적용 요구 사항에 따라 침탄, 경화, 연삭 등의 전문 공정을 포함합니다. 또한 이러한 작업은 모든 기술 요구 사항의 비용이 정확하게 계산되었는지 확인하기 위해 경도 또는 표면 마감을 지정하여 지능형 가격 책정 시스템에 자동으로 포함됩니다.

간접비 및 이익률

원가 회계 시스템에서는 공장 간접비, 공구 간접비 및 품질 관리 비용을 각 작업에 균등하게 배분해야 한다고 규정하고 있습니다. 결과적으로 우리는 제품의 실제 간접비에 대한 데이터 뱅크를 설정/구축하기 위해 컴퓨터 시스템의 요율을 다양하게 변경하여 비용을 청구하고 수익을 올릴 수 있습니다.

<인용문>정확한 기어 가공 견적에 따르면 견적의 정확성 수준은 95%입니다. 비용 모델을 생성하기 위한 당사의 프로세스는 전문 지식뿐만 아니라 데이터 분석에 의존하여 기술적이든 재정적이든 견적과 관련된 요소가 최종 견적 가격과 밀접하게 연관되어 있는지 확인하는 데 도움이 됩니다. 모든 문의에 즉시 답변해 드립니다.

기어 제조 서비스 제공업체를 평가할 때 고려해야 할 주요 요소는 무엇입니까?

기어 서비스 공급업체를 선택하는 것은 기본적인 실제 기능을 보장하기 위해 사양 이상의 것을 살펴보는 어려운 작업입니다. 심층적인 기어 서비스 공급업체 평가에는 비용 및 배송 위험을 관리하기 위해 특별히 고안된 평가 기준을 기반으로 한 신중한 능력 감사 프로세스가 포함됩니다. 아래 프로세스에서는 주장과 판단 기반 가능성을 확실한 증거로 제시하여 이 문제를 해결합니다.

기술 숙련도 검증

현장 감사는 CNC 기어 호버 및 그라인더에 대해 수행됩니다. 제조업체의 기술 역량과 관련하여 우리는 엄격한 공차(예: AGMA 클래스 10과 같이 더 엄격한 표준에 지정된 더 엄격한 공차 수준)에 따라 생산된 대표 로트를 수행하고 CMM의 치형 및 리드 오류와 관련된 기본 매개변수를 평가합니다.

체계적인 품질 관리 감사

ISO 인증 상태만 평가하는 것이 아닙니다. 실행 강도도 평가됩니다. 우리는 이전 생산 출력의 크기 및 런아웃 성능 측면에서 통계 공정 관리 차트를 검토합니다. 부적합 보고서 또는 실행된 각각의 시정 조치에 대한 분석은 선천적 결함을 적절하게 해결하는 데 있어 품질 시스템의 강도를 결정하는 데 도움이 됩니다.

프로젝트 실행 능력 평가

주어진 시간 내에 작업을 전달하겠다는 약속을 바탕으로 프로젝트를 수행하는 효율성이 고려됩니다. 설계 피드백부터 최종 검사까지의 문제 해결 문서화 프로세스와 관련하여 유사하고 복잡한 장비로 구성된 이전 프로젝트의 납품에 대한 효율성이 입증되었습니다.

<인용문>이 기어 서비스 공급업체 평가는 측정 가능한 기준에 따라 공급업체의 역량을 결정하는 포괄적인 접근 방식을 보장합니다. 그러나 이 방법은 현장 감사를 통해 기능 기준 평가가 수행되도록 보장하여 제조업체가 공급업체가 입증한 기능을 기반으로 하지만 주장에 기반하지 않는 공급업체를 기반으로 올바른 결정을 내릴 수 있는 자유를 제공합니다. 평가 기준을 구현함으로써 제조업체는 기술 요구 사항을 충족하고 성공을 거둘 수 있는 공급업체를 선택할 수 있는 능력을 갖습니다. 파트너십.

Figure 3: Custom engineered precision gears for specialized manufacturing needs by LS Manufacturing

What Are The Key Differences In The Manufacturing Processes For Gears Made Of Different Materials?

There are differing requirements of processing procedures based on the material differences in each product. This report highlights the parameter optimization in relation to differences in processing technology that exist in steel gear processing, copper alloy gear processing, and engineering plastic gear processing.

| Material Type | Core Process Focus | Key Parameter Optimization | Verification Metric |

| Alloy Steel | Free and residual stresses in the heat-treated process must be stringently controlled. | Working with CBN cutters at relatively low speeds (Processing Speed - 80-150 m/minute). | End hardness-HRC 58-62, minimum. |

| Copper Alloy | To avoid the formation of burrs, work hardening, and deformations. | At very high cutting speeds of 200-300 m/min with sharp carbide tools that are highly polished. | Dimensional stability, surface finish (Ra < 0.8 µm). |

| Engineering Plastic | Prevents deformation due to heating. | High-speed cutting with a cutting speed range of 3000 to 5000 rpm, low material removal rate, and air cooling. | Accurate tooth profile, maintained tolerances post-machining. |

This analysis demonstrates that a one-size-fits-all approach is ineffective for precision gear machining. Success hinges on understanding fundamental material differences and implementing a dedicated processing technology strategy for each. The provided framework enables targeted parameter optimization, ensuring gears meet stringent specifications for hardness, accuracy, and longevity in demanding applications.

How To Ensure Consistent Quality In Large-Scale Gear Manufacturing?

In order to test the gears quality being produced through mass production, it is not sufficient to inspect; rather, there is a need to process control in order to avoid the defect. For example, it is not possible to check the accuracy of dimension, finish, and strength in thousands of pieces. This is the explanation in reference to the process being systematic in order to achieve quality consistency in the data-driven process control.

- Implementing Statistical Process Control (SPC): Control charts have been implemented on crucial characteristics like profile, pitch diameter, and run-out. This is because the sampling is performed on every 25th piece. As soon as we observe the dimension nearing the control limit, we begin the tool change or process change without actually producing any defects. Finally, at critical dimensions, we have specified the value of CPK as at least 1.67.

- Managing Tool Life and Process Drift: The usage of the tools is tracked by utilizing the RFID tags. Additionally, a predictive maintenance schedule is designed on the basis of the material removed. The gear hobbing process involves the use of the cutting force and acoustic emission to detect tool wear before affecting the surface finish and other factors of the gear.

- Establishing Robust Fixturing and Setup Procedures: We use dedicated fixtures with quick-change pallets to minimize setup time while maintaining repeatability. Each setup is verified using a master gear and CMM measurement before production begins. The first-off inspection includes full geometric verification to ensure the process is capable before releasing for mass production.

- Integrating 100% Final Inspection with Feedback Loops: In addition to SPC, besides the provision of real-time process control, the process of 100% final inspection of critical dimensions has also been integrated through vision/CMMs, thereby achieving sustained improvement in process control through the provision of data that provides SPC with process control performance.

In this way, mass production becomes a controlled process rather than a problematic one. Utilizing process control along with SPC, predictive maintenance, and the closed-loop process, we not only ensure specifications on all of our gears but also offer a quality consistency required by applications in the automotive sector, the aeronautic industry, and industry.

Figure 4: A guide to assessing custom gear production and associated services by LS Manufacturing

LS Manufacturing Robotics Industry: Precision Gear Reducer Customization Project

The LS Manufacturing case was of high importance for a robotics company that needed precise gears for RV reducers. In illustrating how this case was solved at LS manufacturing, it is representative of our expertise at LS manufacturing for such technical requirements for gears:

Client Challenge

In this case, the problem in the robotic supply company is that it needs a gear reducer supplier for RV, which should provide gear reducers made of material 20CrMnTi alloy steel. Moreover, the required specifications by the gear reducer supplier are the position error not more than ±0.001 mm, as well as the noise level not more than 60 dB. However, these technological specifications cannot be met by the normal gear hobbing process. Therefore, the rejection level of 35% is currently being faced, which is due to extremely high noise levels as well as positional errors. Thus, it is resulting in the delay of the customer’s new robotic supply by 3 months, as well as 25% extra costs.

LS Manufacturing Solution

The two-step precision grinding/honing was done in the following way: first, precision gear grinding using CBN wheels to an accuracy of AGMA class 9, the tooth profile error not to exceed 0.005mm; second, gear honing using special abrasives, which ensured the final surface roughness was Ra 0.2-0.4 micron. In addition to the above, it also ensured the best tooth profile modification to counter the thermal distortion effect of the gear under load. This was in full compliant with the echnical requirements for gears.

Results and Value

The designed gears were produced with accuracy standards of DIN class 4 specifications, having repeat accuracy of 0.0008mm beyond customer requirements. The noise has been reduced by 4 dB to 56 dB currently, and its life has been improved to 10,000 hours. The problem related to the rejection rate to the extent of 35% has been completely eliminated, and currently, there has been a reduction in customer TCO by 18%, thus making it possible for the customer's robotic platform to execute the launch with respect to their acquired satisfaction of 100%.

<인용문>The above case is a typical example of the complex issues that are solved by LS Manufacturing in gear production. Innovation in process engineering, through to the technical requirements for gears, have set a relationship of choice in high-performance applications in robotics and automation in terms of performance.

If your robot joints are facing performance bottlenecks due to the limitations of high-precision gears, our customized precision gear solutions might be the answer you're looking for.

How To Establish Long-Term Partnerships In Gear Manufacturing?

The gearing of manufacturers should also extend beyond the transactional nature of partnerships to include added value through technological partnerships. Customer interactions should continue to improve to include developments in the nurturance of customer-supplier relationships into technological partnerships to ensure shared innovation. This document outlines a framework for building long-term cooperation based on mutual growth and continuous improvement:

Implementing Structured Communication and Review Cycles

We organize technical review meetings on a quarterly basis which not only involve quality aspects, training techniques, and methodology but also have the focus on reducing costs and technical complexities. Our technical review meetings also include problem-solving sessions where our technical staff work in collaboration with the technical staff of our clients on technical complexities in the manufacturing or optimization processes.

Developing Proactive Value-Add Services

Besides bringing the right components to replace the ones which are no longer functioning properly, there are some extra comments related to manufacturability at the prototype stage of manufacturing, which point to trouble spots within these components just before making a tool. A car sector customer minimized their non-recurring engineering expenses by 15% related to manufacturability other than performance properties of gears to attain a 30% reduction in overall lead time.

Establishing Transparent Performance Metrics and Shared Goals

We discuss the introduction of performance metrics related to basic performance factors such as delivery, yield improvement, and cost-reduction initiatives. Thus, it becomes easier for both the parties concerned to work on one particular field where improvement in efficiency is needed. In a robotic manufacturing unit, for instance, total cost of ownership was reduced by 18% in three years.

Creating Flexible Response Mechanisms for Market Changes

We apply our contingency planning and agile capacity solutions for responding to sudden changes in the market demand and changes in design in the market. This includes our protection inventory of key components and rapid prototyping solutions for immediate response solutions for key engineering changes in 48 hours for our partnerships.

<인용문>Through this paradigm shift, gear production is not a commoditized operation but a collaboration in which both parties work together for shared growth. We instill a long-term cooperation by applying a structured cooperation, value creation, and open management approach in performance.

FAQs

1. How to choose gear machining accuracy level?

As required in the application. For general transmission, DIN 7-8; for precise transmission, DIN 5-6; and for ultra-precision transmission, DIN 3-4.

2. How to optimize the cost of small-batch gear machining?

Through embracing process change SPC and enhancing efficiency of materials, it is clear that LS Manufacturing should be able to maintain small-batch prices no more than 1.3 of large-batch prices.

3. How to choose the gear heat treatment process?

Choice of variation processes for either carburizing/induction hardening depending on the material to facilitate the attainment of the desired hardness gradient.

4. What are the ways to verify the quality of gear machining?

Through multi-dimensional verification such as tooth profile check, check for tooth direction, noise testing, life testing, etc.

5. How can the delivery time for urgent orders be guaranteed?

It offers the Fast Track facility and the delivery time can be reduced by 60% in case of an urgent delivery.

6. Why do you require gear modification?

It has increased meshing speeds, reduced noise levels of 3-5 dB, and an optimized longevity of over 30%.

7. How to choose gear materials?

Choose based on a comprehensive consideration of load, speed, environment, and other factors. Commonly used materials include 20CrMnTi and 42CrMo.

8. What costs are included in the gear machining price?

It shall include the cost of material used in the machine, cost of processing, cost of heat treatment, cost of testing, and so on. Every technical specification should also be included.

Summary

It will allow enterprises to pinpoint the best matched gear machining service provider for optimal project quality, cost, and timeline through a scientific assessment system with precise technical matching.

For a professional solution regarding gear machining or obtaining a quote, please contact the technical staff at LS Manufacturing. Specialists are ready to inspect your individual needs and offer you completely customized and highly accurate solutions using the most advanced technology and knowledge in the industry for maximum performance. Call us today for a consultation and quote based on the individual requirements of your projects.

Get high-precision gears instantly to empower your equipment with precision.

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Disclaimer

The contents of this page are for informational purposes only. LS Manufacturing services There are no representations or warranties, express or implied, as to the accuracy, completeness or validity of the information. It should not be inferred that a third-party supplier or manufacturer will provide performance parameters, geometric tolerances, specific design characteristics, material quality and type or workmanship through the LS Manufacturing network. It's the buyer's responsibility. Require parts quotation Identify specific requirements for these sections.Please contact us for more information.

LS Manufacturing Team

LS Manufacturing is an industry-leading company. Focus on custom manufacturing solutions. We have over 20 years of experience with over 5,000 customers, and we focus on high precision CNC machining, Sheet metal manufacturing, 3D printing, Injection molding. Metal stamping,and other one-stop manufacturing services.

Our factory is equipped with over 100 state-of-the-art 5-axis machining centers, ISO 9001:2015 certified. We provide fast, efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it is small volume production or large-scale customization, we can meet your needs with the fastest delivery within 24 hours. choose LS Manufacturing. This means selection efficiency, quality and professionalism.

To learn more, visit our website:www.lsrpf.com.