기어 제조는 정밀 변속기 시스템의 핵심입니다. 현재 많은 기업은 부족한 기어 정밀도, 과도한 맞물림 소음, 짧은 피로 수명 등 공통적인 문제에 직면해 있습니다. 이러한 문제는 고급 장비의 전반적인 성능과 신뢰성을 직접적으로 제한합니다. 기어 제조가 복잡한 치형 설계, 미크론 수준의 가공 정밀도, 엄격한 열처리 제어를 포함하는 체계적인 엔지니어링 프로젝트라는 사실이 근본 원인입니다. 깊은 기술 축적과 첨단 장비가 부족한 기업은 배치 일관성을 보장하는 데 어려움을 겪습니다.

LS제조는 고정밀 CNC 공작기계, 전문적인 설계 분석, 정밀 열처리 공정, 종합적인 품질 관리를 포함한 체계적인 솔루션을 제공할 것입니다. 따라서 이 기사에서는 주요 기술적 측면을 체계적으로 분석합니다. 고정밀, 저소음, 긴 수명 기어 제품을 안정적이고 안전하게 사용하는 방법을 입증합니다. 시간을 절약하기 위해 핵심 결론에 대한 간략한 개요를 소개합니다.

기어 제조 빠른 참조 표

<테이블 스타일="테두리 축소: 축소; 너비: 100.029%; 테두리 너비: 1px; 테두리 색상: #000000;" border="1">대신 디지털 설계 시뮬레이션부터 정밀 기어 가공 서비스, 맞춤형 열처리, 품질 검사에 이르기까지 포괄적인 기술 체인을 제공합니다. 이러한 체계적인 접근 방식은 기어와 같은 제품이 정밀도, 소음, 수명과 같은 여러 주요 지표에서 최고의 성능을 달성할 수 있도록 보장하는 데 도움이 됩니다. 이것이 바로 회사가 산업 표준을 뛰어넘고 안정적이고 신뢰할 수 있는 성능을 보장하는 정밀 변속기 부품을 고객에게 제공하는 방식입니다.

이 가이드를 신뢰하는 이유는 무엇입니까? LS제조 전문가들의 실제 실무 경험

실제로 기어 제조에 관한 수백 개의 이론적 기사를 온라인에서 볼 수 있습니다. 그러나 이 가이드의 부가 가치는 실제 세계에서의 실제 경험으로 구성됩니다. 저희 작업장은 매일 미크론 수준의 공차와 복잡한 톱니 형상을 갖춘 고강도 합금을 절단하는 작업에 참여하고 있습니다. 각 지식은 제품 신뢰성과 성능에 직접적인 영향을 미칩니다.

<섹션 클래스="ybc-p"> <섹션 클래스="ybc-p">책에 나오는 이러한 아이디어는 국립표준기술연구소(NIST)의 정밀 원칙과 국제항공우주품질(International Aerospace Quality)의 품질 관리 프레임워크 내에서 수행된 일련의 처리 관행과 엄격한 테스트의 결과입니다. 그룹(IAQG). 우리는 공허한 이론이 아니라, 우리가 겪은 함정을 피하고 기어 제조 신뢰성을 공동으로 향상시키기 위해 시련과 고난을 통해 다듬어진 실천적 지혜를 말하는 것입니다.

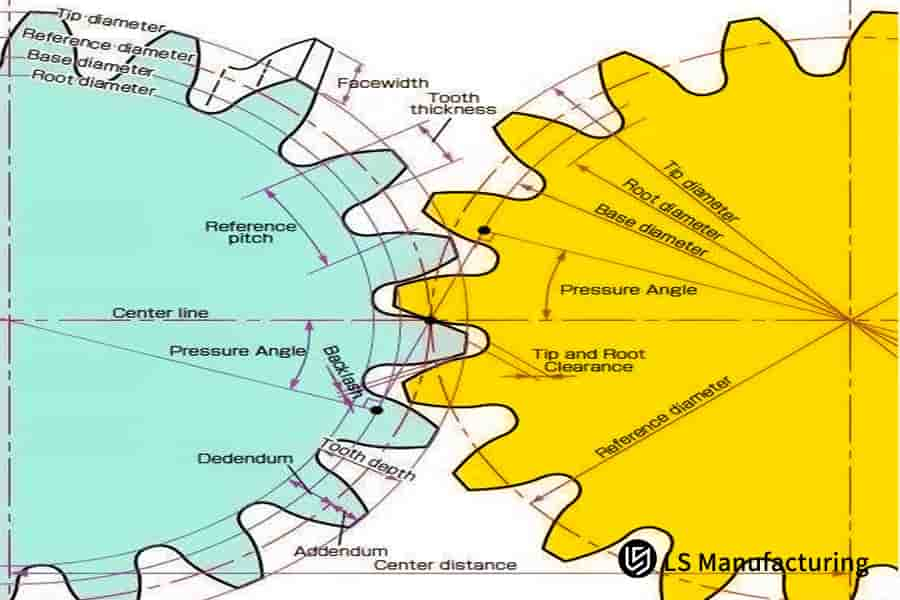

그림 1: LS Manufacturing의 기어 제조 공정 핵심 사양

정밀 기어가 현대 산업 장비의 핵심 변속기 구성요소인 이유는 무엇입니까?

기어 제조란 무엇인가요? 기어는 현대 산업 장비의 "심장"으로 환영받으며, 기어의 성능은 전체 전송 시스템의 기술 수준을 직접적으로 결정합니다. 우수한 기어 제조 공정을 채택해야만 기어변속기의 효율성, 정숙성, 내구성을 효과적으로 보장할 수 있습니다. 아래에서는 핵심 성능 차원을 통해 대체할 수 없는 가치를 분석해 보겠습니다.

전송 효율성

고정밀 기어는 맞물림 중 마찰과 에너지 손실을 최소화하고 치형 정밀도와 표면 마감이 매우 높아 98% 이상의 전달 효율을 달성합니다. 이러한 점에서 이는 궁극적인 에너지 효율성을 추구하는 신에너지 차량 변속기 시스템과 대형 풍력 터빈 발전기의 실질적인 에너지 절약 및 성능 향상에 기여합니다.

소음 및 진동 제어

서비스 수명 및 안정성

따라서 효율성, 정숙성, 수명 측면에서 탁월한 성능을 발휘하는 정밀 기어가 어떻게 고급 장비의 핵심이 되었는지 쉽게 알 수 있습니다. 이러한 우수한 성능은 우연히 발생하는 것이 아니라 체계적이고 엄격한 정밀 기어 제조 시스템을 견고한 기반으로 삼아 현대 산업이 효율성, 정확성, 신뢰성을 더욱 향상시키는 데서 비롯된다는 점은 말할 필요도 없습니다.

기어 제조에 사용되는 주요 공정은 무엇입니까?

기어 제조는 까다로운 시스템 엔지니어링 프로젝트입니다. 우수한 성능은 일련의 상호 연관된 정밀 기어 제조 공정에서 비롯됩니다. 개념 설계부터 최종 제품까지 각 공정의 정밀 제어는 기어의 변속기 효율, 소음 수준 및 사용 수명에 직접적인 영향을 미칩니다. 일괄 제품의 일관된 품질을 보장하기 위한 기본 보장인 과학적 기어 생산 방법. 각 주요 단계의 핵심 임무는 아래 표에 간략하게 요약되어 있습니다.

<테이블 스타일="테두리 축소: 축소; 너비: 100.029%; 테두리 너비: 1px; 테두리 색상: #000000; 높이: 724.41px;" border="1">한마디로 기어 제조의 혹독한 공정과 전반적인 품질 관리를 거친 고성능, 고신뢰성 기어 제품입니다. 디지털 설계 및 재료 준비, 기어 성형, 열처리 강화부터 마무리 및 검사까지 이 6가지 핵심 프로세스가 완전하고 성숙한 기어 생산 방법을 구성합니다.

응용 분야 요구 사항에 따라 적절한 기어 제조 공정을 선택하는 방법

기어 제품 개발 과정에서 성능, 비용, 효율성 간의 균형을 이루려면 과학적으로 기어 제조 공정을 선택하는 것이 필수입니다. t기어 제조 유형은 다양한 기어의 정밀도, 효율성 및 적용 시나리오가 크게 다르기 때문에 필요한 프로세스에 직접적인 영향을 미칩니다. 따라서 올바른 기어 프로세스 선택이 중요합니다. 잘못된 선택은 표준 이하의 성능이나 비용 낭비로 이어질 수 있습니다. 명확한 비교를 위해 주류 프로세스의 핵심 특성을 다음과 같이 요약합니다.

<테이블 스타일="테두리 축소: 축소; 너비: 100.029%; 테두리 너비: 1px; 테두리 색상: #000000;" border="1">정삭 방법 기어 연삭, 기어 호닝

요약하자면 기어 프로세스 선택을 수정하려면 부하, 속도, 소음, 수명, 예산. 최고의 프로세스는 없지만 가장 적합한 유형기어 제조가 있습니다. 최선의 결정을 내릴 수 있도록 LS제조에서는 무료 공정 선택 상담 서비스를 제공합니다. 전문 팀은 귀하의 특별한 요구 사항에 따라 기술적으로나 경제적으로 실행 가능한 포괄적인 솔루션을 권장합니다.

그림 2: LS제조의 정밀 기어 엔지니어링 전문성 시연

그림 2: LS제조의 정밀 기어 엔지니어링 전문성 시연

LS제조의 항공우주 분야 고정밀 유성기어 제조 사례 연구

항공우주와 같은 첨단 산업에서 각 구성 요소는 모든 장비의 신뢰성 및 안전성과 직접적인 관련이 있습니다. 우리는 매우 어려운 정밀 기어 케이스에 직면한 적이 있습니다. 항공우주 장비 제조업체는 성능 요구 사항이 매우 엄격한 새로운 항공 엔진을 위한 고정밀 유성 기어가 시급히 필요했습니다.

고객 과제

작업 조건에 따라 이 유성 기어는 극도로 낮고 높은 온도, 고속 및 무거운 하중에서도 안정적이어야 합니다. 전송 정확도는 가장 높은 ISO 4 표준에 도달해야 합니다. 기존의 기어 제조 공정은 배치 일관성과 열처리 변형 제어에 병목 현상이 발생하여 항공우주 인증 신뢰성 요구 사항을 충족하지 못했습니다.

LS 제조 솔루션

이 문제를 해결하기 위해 우리 엔지니어링 팀은 체계적인 솔루션을 마련했습니다. 첫째, 충격 저항을 위해 치형을 최적화하기 위해 특수 소프트웨어를 사용했습니다. 둘째, 고일관성 황삭 가공을 위해 독일산 CNC 기어 호빙 기계를 사용하고, 제어된 분위기 열처리를 수행하여 치면 경도와 코어 인성을 정밀하게 제어했습니다. 마지막으로 최종 성형에는 CNC 기어 호빙을 사용하고, 3차원 측정기를 활용하여 각 제품 배치에 대해 전면적인 검사를 수행함으로써 데이터 추적성을 확보했습니다.

결과 및 가치

제공된 기어는 마침내 ISO 4의 정확도 요구 사항을 충족하고 부분적으로 초과했습니다. 극한 조건에서 고객의 벤치 테스트에서 이러한 기어의 서비스 수명이 3배 향상되어 엔진 제품이 엄격한 항공우주 인증을 통과하는 데 도움이 되었습니다. 이는 고객의 현재 문제를 해결했을 뿐만 아니라 양 당사자 간의 장기적인 전략적 협력을 위한 좋은 기반을 마련했습니다.

<인용문>귀하의 장비에 기어 정밀도나 기어 수명에 문제가 있는 경우 클릭하여 문의하고 맞춤형 솔루션을 받으세요.

기어 제조 현장에서 흔히 발생하는 문제점과 LS제조의 솔루션은 무엇인가요?

기어 제조 및 사용 과정에서 기업은 많은 기어 제조 문제에 직면하는 경우가 많으며 이는 기계 및 장비의 신뢰성과 서비스 수명에 직접적인 영향을 미칩니다. 일반적인 기어 고장 모드의 경우 체계적인 솔루션이 반드시 필요합니다. 몇 가지 일반적인 문제와 해당 전략은 다음과 같습니다.

치아 표면 마모 및 함몰

이러한 현상은 일반적으로 표면 경도가 부적절하거나 윤활 상태가 좋지 않아 발생합니다. 당사의 기어 솔루션은 톱니 표면 경도와 내마모성을 크게 향상시키는 깊은 침탄 및 담금질 공정을 통해 재료 선택을 최적화합니다. 표면 거칠기를 개선하여 최적의 유막을 얻기 위해 치아 표면을 연삭하거나 호닝하는 작업도 제공합니다.

치아 파손 및 피로 골절

효과적인 기어 솔루션은 고장 모드에 대한 정확한 진단과 포괄적인 프로세스 제어를 통해 탄생합니다. LS제조의 기여는 기존 기어 제조 문제에 대한 개선 솔루션을 제공하는 것을 넘어 기어 가공 시스템의 장기적 안정적인 운영을 보장하기 위해 설계 단계에서 예방 조치를 구현하고 재료 및 공정부터 유지 관리까지 통합 지원을 제공하는 것을 포함합니다.

그림 3: LS Manufacturing에서 제조한 산업용 기어 부품 및 어셈블리

LS제조의 품질관리 시스템은 어떻게 기어 정밀도를 보장하나요?

정밀도는 정밀 기어 제조 분야의 품질을 나타내는 유일한 지표입니다. LS제조는 제품 전과정에 걸쳐 품질관리 시스템을 구축해 왔습니다. 핵심은 첨단 정밀 기어 테스트 기술이 제공하는 데이터를 바탕으로 제조의 모든 단계에서 엄격한 기어 품질 관리 철학을 고수하는 것입니다. 핵심 측면은 다음과 같습니다.

전체 프로세스 품질 모니터링

최신 테스트 기술 적용

기어 측정 센터 및 3차원 측정 기계를 사용하여 정밀 기어 테스트. 또한 치형, 치형 방향, 피치 등 주요 매개변수를 종합적으로 평가하고 오류 맵을 상세하게 생성하여 공정 최적화를 위한 정밀 데이터를 제공할 수 있습니다.

표준화된 시스템 보증

Namely, the precision assurance of LS Manufacturing does not come from any single step but is attained through a systemic gear quality control system by effectively integrating "preventive control, process monitoring, and end-of-line verification." We are absolutely confident that only by integrating rigorous precision gear inspection into every stage of the manufacturing process can we consistently provide high-precision gear products that create even greater customer expectations.

Figure 4: Critical high-accuracy gearing and engagement components by LS Manufacturing

How Does LS Manufacturing Ensure A Smooth Transition From Sample Development To Mass Production?

The leap from successful sample verification to stable gear mass production is a crucial leap that determines the ultimate success of a project. Equipped with a complete mass production assurance system, LS Manufacturing ensures that the quality and performance of mass-produced products are highly consistent with samples and achieves excellent production cycle control. This smooth transition largely hinges on three major initiatives:

<올>Why Choose LS Manufacturing As Your Gear Manufacturing Partner?

Choosing LS Manufacturing as your gear manufacturing supplier means choosing a reliable way that is driven by technology and based on quality. As a professional gear manufacturing supplier, we'll provide systematic value to our customers in design, production, and service. Advantages of LS Manufacturing are reflected specifically in the following core aspects:

- Expert technical team: We have a specialist R&D team that works in tune with customer requirements and proactive elimination of problems even at the design stage. Our gear solutions are optimized. From advanced material science down to precision mechanical design, to targeted heat treatment processes, we offer specialist knowledge in all areas to ensure superior product performance and reliability.

- Advanced manufacturing and testing equipment: Equipped with complete sets of German and Japanese imported CNC machining and heat treatment equipment, the workshop can meet various special-shaped product needs. Precision instruments, such as gear measuring centers and coordinate measuring machines, have been applied to make sure comprehensive quality monitoring is guaranteed, providing the products with high precision and consistency.

- Mature Industry Experience Combined with Efficient Project Management: With rich practical experience in industries such as automotive, aerospace, and industrial automation, we are able to accurately anticipate challenges in respective industries. Professional project management teams guarantee smooth transitions from sample production to mass production; hence, precise delivery cycle control is assured.

- Full aftersales technical support: We are committed to fast technical response and full aftersales support to ensure expertise for every inquiry and every solution, with enduring service. Now, the pledge of immediate assistance and continuous care cements our position as long-term reliable partners within the customer's value chain, fostering growth, reducing downtime, and earning trust beyond the initial transaction.

In summary, the advantages of LS Manufacturing are concentrated in integrating a professional team with advanced equipment, industry experience, and service systems into an effective and reliable collaboration platform. Therefore, choosing us as a supplier for gear manufacturing ensures not only your benefits from the standards-compliant gear products but also a solid guarantee for enhancement in performance of your end-user equipment and your market competitiveness.

FAQ

1. What is the minimum module and maximum diameter range during gear machining?

Since its establishment, LS Manufacturing has rich experience in processing and can reliably machine all gears within a module range from 0.5 to 25 with the maximum outer diameter up to 800mm. Equipped with different types of CNC machine tools, we can provide you with cost-effective customized machining according to your specific design parameters.

2. What heat treatment options are there available for gears?

We provide the full range of heat treatment processes, including carburizing and quenching, high-frequency quenching, tempering, and nitriding. Depending on the material that makes up your gear, along with the load that is going to be expected and wear resistance requirements, our engineers will recommend and implement the most appropriate heat treatment scheme in such a way that tooth surface hardness and core toughness are balanced.

3. How do you ensure gear precision grade?

Precision can be guaranteed by the dual system "machining + inspection". In manufacture, our company adopts advanced equipment such as CNC gear grinding machines imported from Germany and Japan. The quality inspection is done by using a gear measurement center to perform 100% full-dimensional tests and issue detail reports to assure that each precision index strictly meets customers' requirements for ISO or AGMA levels.

4. How to calculate the price for small-batch gear processing?

For small batches, detailed pricing is mostly based on the complexity of the gear structure, required precision degree, selection of materials, and heat treatment. We guarantee reasonable prices that are transparent and very competitive with quality assurance.

5. What's the normal lead time for gear processing?

Generally, if the product is a standard-sized gear, the lead time is about 7-10 working days. For complicated structural gears or gears with extremely high precision, it will be longer, at 15-20 days. Besides, for urgent customers' needs, an efficient expedited production channel can coordinate fully and meet your project schedule.

6. Is your company offering gear design and optimization?

Yes, we provide free gear design consultation and optimization. Our engineering team can participate in the early development of your project and give professional advice on tooth profile modification and parameter selection, thus helping improve your transmission efficiency, reduce noise, and prolong lifespan from the designing stage.

7. How to eliminate problems in gear noise?

Gear noise comes basically from the errors of tooth profile or from the impacts of meshing. Our solution is to ensure the basic accuracy of the tooth profile by high-precision grinding and then optimize the meshing contact area using professional techniques of tooth direction modification and tooth profile modification to effectively reduce the noise and vibration at the source of transmission.

8. What is the maximum size of gear that can be processed?

The maximum diameter of gears that can be processed by our equipment is 800mm at present. If your project needs a size greater than this, please discuss it with us. We will evaluate and develop a workable customized production plan for you.

요약

Gear manufacturing is the core foundation of modern industrial equipment, and its performance and reliability directly decide those of the transmission system. The choice of a professional manufacturing partner who is proficient in technology and with rich experience is the key to guaranteeing the success of a project. LS Manufacturing focuses on precision transmission, relying on advanced technology and equipment, strict process control, and abundant industry application experience, to provide every customer with high-precision, long-life, highly reliable gear products and customized solutions.

If you are committed to enhancing product performance and market competitiveness, please feel free to contact our experienced gear expert team at LS Manufacturing. We will offer you free targeted technical consultations and rapid quotation services, injecting powerful performance into your products with our professional expertise, creating value together.

📞전화: +86 185 6675 9667

📧이메일: info@longshengmfg.com

🌐웹사이트:https://lsrpf.com/

면책조항

이 페이지의 내용은 정보 제공 목적으로만 제공됩니다. LS Manufacturing services 정보의 정확성, 완전성 또는 유효성에 대해 명시적이든 묵시적이든 어떠한 진술이나 보증도 하지 않습니다. 제3자 공급업체나 제조업체가 LS Manufacturing 네트워크를 통해 성능 매개변수, 기하학적 공차, 특정 설계 특성, 재료 품질 및 유형 또는 제작 기술을 제공할 것이라고 추론해서는 안 됩니다. 구매자의 책임입니다. 부품 필요 견적 이 섹션에 대한 구체적인 요구 사항을 확인하세요.자세한 내용은 문의해 주세요.

LS 제조팀

LS Manufacturing은 업계를 선도하는 기업입니다. 맞춤형 제조 솔루션에 중점을 둡니다. 우리는 5,000명이 넘는 고객과 20년 이상의 경험을 갖고 있으며 고정밀 CNC 가공, 판금 제조, 3D 인쇄, 사출 성형에 중점을 두고 있습니다. 금속 스탬핑 및 기타 원스톱 제조 서비스.

저희 공장에는 ISO 9001:2015 인증을 받은 100개 이상의 최첨단 5축 머시닝 센터가 갖춰져 있습니다. 우리는 전 세계 150여 개국의 고객에게 빠르고 효율적인 고품질 제조 솔루션을 제공합니다. 소량 생산이든 대규모 맞춤 제작이든 24시간 이내에 가장 빠른 배송으로 고객의 요구를 충족시켜 드립니다. LS제조를 선택하세요. 이는 선택 효율성, 품질 및 전문성을 의미합니다.

자세한 내용을 알아보려면 당사 웹사이트(www.lsrpf.com)를 방문하세요.