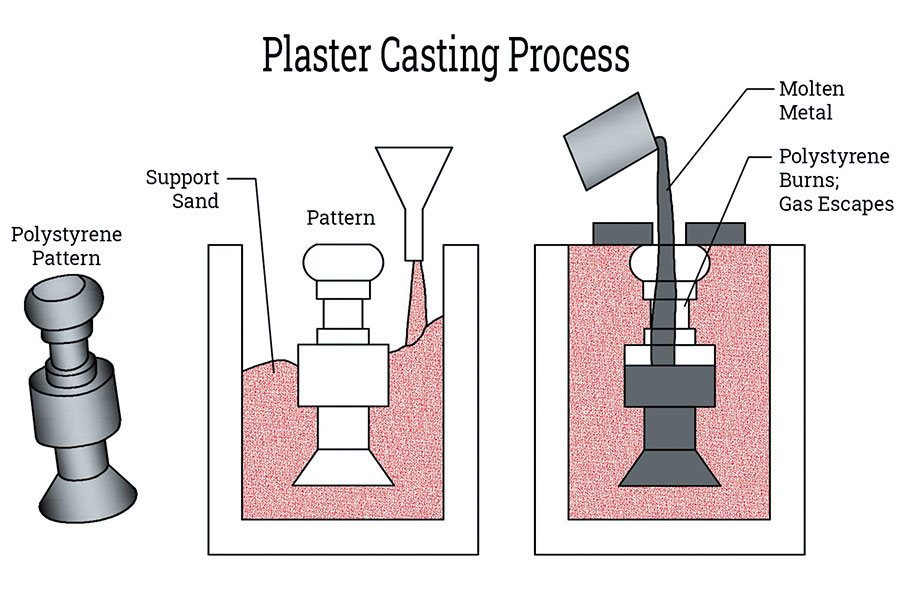

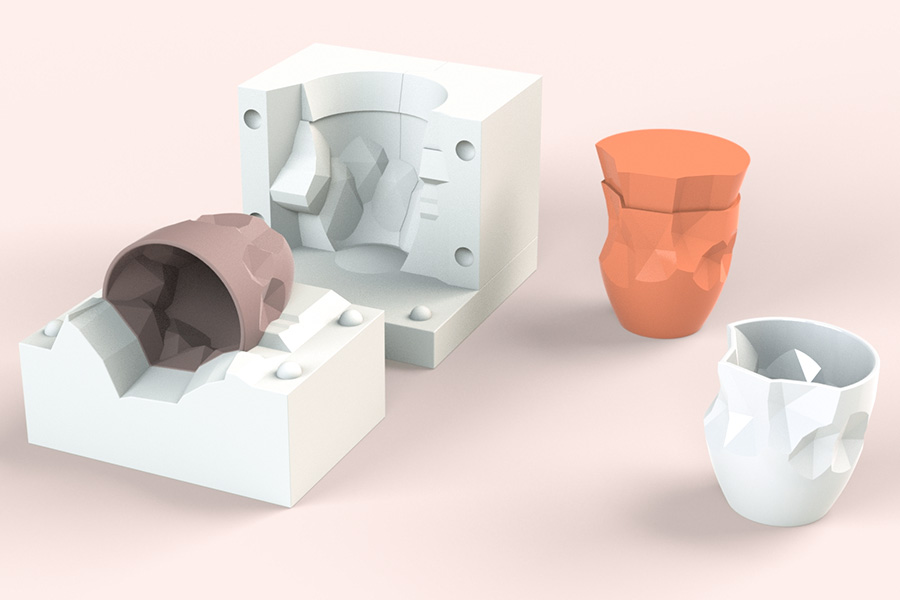

金属鋳造は、現代の産業でまだ重要な地位を占める古代の工芸品です。石膏鋳造は、独自の利点のために好まれています。石膏材料は、金属鋳造に不可欠であり、鋳造成形、生産効率、コスト管理の品質に影響を与えます。石膏鋳造技術は、紀元前4000年にメソポタミア文明で生まれました。産業革命の後に大いに開発されました。現在、アートリプロダクション、宝石製造、航空宇宙などの高精度鋳造フィールドで使用されています。完全なプロセスシステムが形成され、プラスター材料の選択がコアリンクです。

この記事は、金属鋳造で使用されるさまざまな種類の石膏素材を提供するを提供し、プロとしての特徴をカバーするために提供されます。業界の専門家とメタルクラフト愛好家。

高温鋳造石膏を一意にするものは何ですか?

高温鋳造石膏(高温焼成石膏またはセラミックプラスターとしても知られています)は、特別に処理された石膏材料です。そのユニークな機能は、主に次の側面に反映されています:

1.高温の焼成プロセス

約800°Cから1000°Cの高温での焼成により、完全に脱水脱水ダイドレートプラスター(Caso₄.・2H₂o)が脱水状態に変換され(Caso₄)。同時に、結晶構造はより安定しており、耐熱性が大幅に改善されます。

2.エクセレント高温抵抗

500°Cを超える高温(通常の石膏は約100°Cのみ)に耐えることができます。銅合金)、モデルの亀裂や変形を避けるため。

3.Low expansion rate and high precision

The thermal expansion coefficient of plaster after high-temperature treatment is extremely low, which can maintain the dimensional stability of the mold, ensure the high degree of detail restoration of the casting, and is suitable for precisionキャスト。

4.高強度と耐摩耗性

結晶構造の濃度化により、その圧縮と曲げ強度は、href = "https://www.longshengmfg.com/">普通の石膏 heed abutand ablte of ablent of a wutand of href.longshengmfg.com/ "> longshengmfg.com/"> longshengmfg.com/ "> longshengmfg.com/"> longshengmfg.com/ ">

5.低気孔率と水分吸収が低い

高温焼成により、内部多孔度が低下し、吸水が減少し、金属鋳造中の水分吸収または多孔性欠陥による強度の損失が回避されます。

6.アプリケーションのフィールド 通常の石膏と比較して:通常の鋳造石膏(α/β半水生石膏)は耐熱性が低く、強度が低くなりますが、高温石膏は徹底的な脱水と結晶の再構成を通じてパフォーマンスの質的飛躍を達成します。

フォーミュラ投資鋳造石膏と砂鋳造石膏の違いは、主に耐火物フィラー、石膏タイプ、添加物、性能指標に反映されます。特定の比較は次のとおりです。 1.形成物の組成と物質的な違い 2.主要なパフォーマンス仕様の比較 3.コアの違いの分析 耐衝撃性フィラー:

主に航空宇宙、宝石、アート、その他のフィールド、および高テンペアル系セラミック型の製造。

投資鋳造プラスターは砂鋳造式とどのように異なりますか?

成分/特性

投資キャスティングプラスター

砂鋳造石膏

メイン耐火物

ジルコンパウダー(45%以上、高純度zrsio₄)

Quartz Sand(60-70%、SIO₂コンテンツ≥95%)

石膏マトリックス

リン酸修飾石膏(良好な高温安定性)

α-ヘミヒヒドレート石膏(従来型または高強度タイプ)

添加物

ボーシン酸(焼結温度が低い)、シリカ粉末(密度の向上)

ベントナイト(空気透過性の改善)、木材スルホン酸塩(結合)

バインダー

高温セラミックバインダー(シリカソルなど)

プラスターの自己結合、少量のオーガニックバインダー補助

パフォーマンスインジケーター

投資キャスティングプラスター

砂鋳造石膏

耐火温度

≥1600°C(ジルコンパウダーは高温に耐性があります)

≤1200°C(石英砂の位相変化温度の影響)

線形膨張係数

<0.15%(800°Cテスト、低拡張)

0.3-0.5%(高温でクォーツは大幅に拡大します)

圧縮強度

≥25mpa(JIS R5201耐火グレードA)

≥15mpa(en 13245標準)

空気透過性

低(密な構造、添加物によって規制する必要があります)

high(Quartz Sandには自然な多孔性があります)

表面仕上げ

ra≤1.6μm(精密鋳造に適しています)

ra≥3.2μm(より高い粗さ)

石膏タイプ:

- 投資石膏は、耐熱性を改善するためにリン酸塩で変更されます(高温での石膏分解を回避);砂石膏は、α-ヘミヒヒドレート石膏の初期強度に依存しています。

アプリケーションシナリオ:

- 投資石膏は、薄壁の精密部品(航空ブレードやジュエリーなど)に使用され、砂石膏は大きな粗い加工部品(鋳鉄部品など)に適しています。

4.典型的なレシピの例

投資鋳造石膏:

- ジルコンパウダー45%リン酸塩プラスター35%シリカパウダー15%ホウ酸5%

(注:空気を減らすために真空攪拌が必要です)

- Quartz Sand 65%α-Semi-HydratePlaster30%Bentonite 5%

(注:添加した水の割合は通常30〜35%です)

なぜアルミニウム鋳造石膏に炭化シリコンを追加するのですか?

アルミニウム鋳造石膏に炭化シリコン(SIC)を添加することは、主に

1.コア関数:熱伝導率の向上 熱伝導率の比較: 固化効率: 2.キー作用メカニズム 3。副作用制御技術 抗酸化治療: pHコントロール: 4。実際のアプリケーションデータ キャスト欠陥率: 表面仕上げ: 5。他のフィラーとの比較 sicは、熱伝導率、化学物質の安定性、コストの間で最高のバランスを持ち、理想的なアルミニウム鋳造プラスター 石膏型の強度を犠牲にすることなく空気透過性を最適化するには、材料の変更、プロセス制御、および構造設計の相乗効果が必要です。それがどのように機能するかは次のとおりです。 材料の最適化:気孔率の生成を制御 (1)発泡剤の正確な追加 (2)補強繊維調合 2。プロセス制御:真空攪拌と硬化 (1)真空攪拌パラメーター (2)硬化条件の最適化 3.構造設計:段階的な穴構造 4。パフォーマンス検証データ 5。キーポイント シリコンと石膏を組み合わせて複合型を組み合わせる目的は、2つの材料の補完的な材料の補完的な材料と最高の功績の補完的な利点を実現することです。以下は、具体的な理由と技術的なポイントです: 1.単一の材料の制限を解決する 2。複合型のコア利点 (1)超高精度の複製機能 シリコン層パラメーター: ケース: (2)複雑な幾何学的デザインデザイン (3)強度と柔軟性の相乗効果 3。典型的なアプリケーションシナリオ 4。キーパラメーターを処理 5.経済分析 「剛性と柔軟性」の設計によるシリコン - プラスター複合型: in 金属鋳造、石膏の選択は、鋳造の精度、表面の品質、カビの寿命に直接関係しています。 α-ヘミヒヒドレートプラスターは、その高強度、低膨張速度、優れた熱安定性により主流になり、高温抵抗(1600°Cを超える)をさらに改善することができます。

高精度鋳物(航空チタンアロイアロイパーツなど)、リン酸塩形成プラスターまたはコンポジットシリコンプラスター型は、強度と繁殖能力のバランスをとる必要があります。将来的には、nano修正と 3D印刷技術の統合により、石膏ベースの鋳造金型はより高い効率と低コストに向かって進化し、精密金属製造の開発を促進し続けます。

このページの内容は、情報目的のみを目的としています。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これはバイヤーの責任ですこれらのパーツの特定の要件を決定するために、パーツの引用を求めてください。

lsは、業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、

機能的寸法

原則説明

熱伝導の強化

sicには、密な結晶構造と高音熱伝達効率が高く、アルミニウム液からの熱をすばやく除去し、局所的な過熱を避けることができます。

熱膨張マッチング

sic線形膨張係数(4.0×10⁻⁶/°C)は、アルミニウム合金(23×10°/°C)に近いため、カビのキャスティングストレス亀裂が減少します。

耐摩耗性の改善

sic hardness(Mohs 9.5)は、アルミニウムの液体侵食に抵抗するカビの表面の能力を高め、カビの寿命を延ばします(約30%)。 >

添加剤

熱伝導率(w/m・k)

アルミニウム侵食抵抗

cost(yuan/kg)

炭化シリコン(sic)

2.8

★★★★

25-30

酸化アルミニウム(al₂o₃)

1.2

★★★

15-20

graphite(c)

5.0

★★☆☆☆

10-15

強度を犠牲にすることなく石膏型透過性を最適化する方法?

index

従来の石膏

最適化された石膏

テスト標準

空気透過性(cm³/min)

20

30( +50%

astm c577

圧縮強度(mpa

12

12(同じ)

en 13245

気孔率)%

15

25(制御可能な増加

iso 5017

複雑なジオメトリのためにシリコンと石膏を組み合わせる理由

複雑なジオメトリのためにシリコンと石膏を組み合わせる理由

材料

利点

短所

調合後の改善

plaster

高強度、高温抵抗、低コスト

高いbrittleness、複雑な構造を破壊するのは難しい

全体的な強度を確保するためのサポートスケルトンとしての石膏

silicone

高弾性、細かいテクスチャの複製

耐性抵抗(<200°C)

細部を正確に複製するキャビティ層としてのシリコン

18カラットのゴールドペンダントのキャストでは、複合型によって再現された50μmのテクスチャ(羽の詳細など)は95%完全ですが、純粋なプラスター型は30%しか保持できません。

process

パラメーター要件

function

シリコン鋳造

真空量(-0.1mpa、5分間保持)

泡を排除し、表面のピンホールを避ける

plaster composite

プラスタースラリーウォーターセメント比0.28:1(EN 13245標準)

シェル強度≥20mpa を保証します

硬化条件

シリコン25°C×24H +プラスター40°C×12H

インターフェイスの剥離を避けるためのレイヤー硬化

demolding treatment

厚さ3μmのリリースエージェントスプレー(静電噴霧プロセス)

シリコンキャスト接着

この組み合わせは、精度、幾何学的複雑さ、および大量生産コスト(ハイエンドジュエリー、精密エンジニアリングパーツなど)を必要とする分野に特に適しており、従来の単一材料の革新的なアップグレードです。

要約

免責事項

LSチーム

詳細については、href = "https://lsrpf.com/"> www.lsrpf.com

FAQS

1.最高の石膏は何ですか?

産業用途では、α-ヘミヒヒドレートプラスター(α-Caso₄・0.5H₂O)は、そのユニークなパフォーマンスの利点により、最良の選択肢として認識されています。高圧オートクレーブによって作られたこの石膏、および結晶は密な短い柱状構造であり、その圧縮強度(25-40MPA)を通常のβプラスター(8-15MPA)よりもはるかに高くし、同時に水吸収速度が低く(<5%)、およびより細かい表面仕上げ(RA最大1.6μM)です。 航空宇宙タービンブレードまたはジュエリーの投資鋳造など、精密鋳造の分野では、αプラスターは20μmに詳細を完全に繁殖させ、寸法の安定性を維持します。さらに、ナノアルミナまたはシランカップリング剤をドーピングすることで変更された後、極端な労働条件のニーズを満たすために、耐摩耗性と水分耐性をさらに改善できます。

2。石膏を金属に使用できますか?

石膏は金属鋳造に使用されるだけでなく、現代の産業でも重要な役割を果たします。アルミニウム合金鋳造を例として摂取すると、型の耐火性を1600°Cを超えて溶融アルミニウムの浸透を避けるために、ジルコン粉末(Zrsio₄)と混合したリン酸修飾石膏を使用する必要があります(40〜50%)。スーパーアロ(例:ニッケルベースの超合金)の場合、炭化シリコン(SIC)(15-20%)が導入され、熱伝導率が向上し、窒素保護された細胞プロセス(酸素含有量<500ppm)と組み合わせて、カビの亀裂を防ぎます。最新の研究では、3Dプリンティングプラスターベースの複合材料(例えば、プラスターフェノール樹脂)が冷却チャネルでタービン鋳造金型を直接製造し、従来の6週間のカビ製造サイクルを72時間に短縮し、従来の金属鋳造プロセスを破壊できることを示しています。

3.金属鋳造に何が使用されていますか?

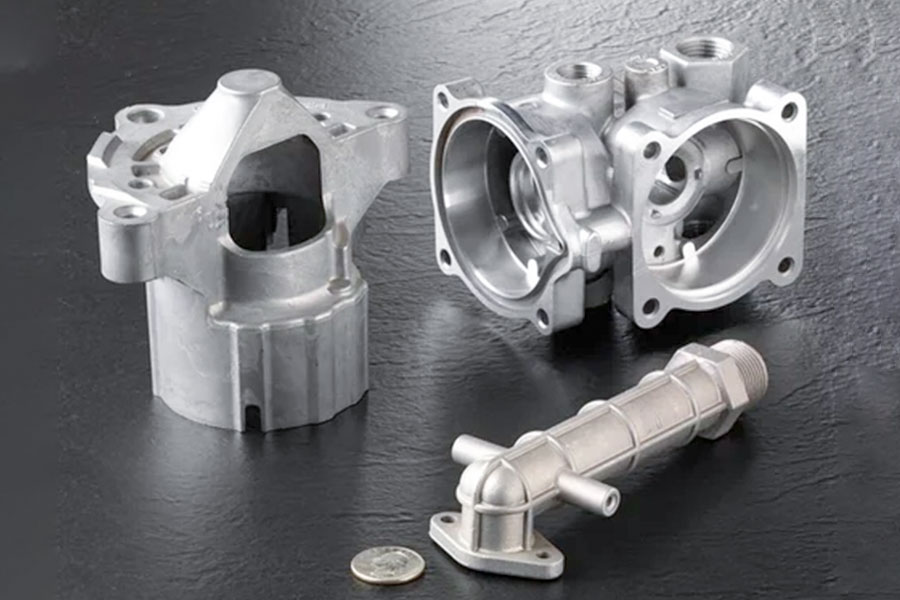

The field of metal casting mainly relies on special engineering plastersystems: (1) investment casting: the use of silica sol-plastercomposite materials (zircon powder 45% α plaster 35%), through vacuum stirring (bubble rate <1%) to achieve Ra 0.8μm surface accuracy, which is typically used in aero engine single crystal blades. (2) Sand casting: quartz sand reinforced plaster (70% SiO₂ 25% α plaster), adding bentonite (5%) to improve air permeability, used for large iron castings (such as machine tool bases), compressive strength ≥ 15MPa (EN 13245 standard). (3) Die-casting assistance: In aluminum alloy die-casting, nano-graphite modified plaster (thermal conductivity 3.5W/m·K) is used as a transition mold, which can withstand the impact of 800°C molten aluminum and reduce the amount of release agent by 60%.

4. What is plaster used for?

The use of plaster spans a number of high-tech fields: (1) Industrial casting: As the core material of investment casting, it produces precision components such as turbine blades and artificial joints, and 70% of the world's titanium alloy castings rely on the plaster process. (2) Building technology: self-leveling plaster (β plaster cellulose ether) is used for floor heating leveling, with a thermal conductivity of 0.2W/m·K, which is 30% more energy-saving than cement-based materials. (3) Biomedicine: α semi-hydrated plaster (medical grade) is used for orthopedic fixation, and its microporous structure (pore size 50-100μm) promotes the growth of bone cells, and the degradation cycle is in step with bone healing. (4) Art reproduction: Through digital scanning-3D printing plaster mold technology, the details of cultural relics (such as bronze ornamentation) can be reproduced 1:1 with an accuracy of ±0.01mm. At present, plaster-based functional materials (such as phase change energy storage plaster) are promoting their application breakthroughs in the field of new energy.