石膏型は、石膏粉末を混合することで形成された3次元のレプリカです(硫酸カルシウム脂質酸塩)と水と固化しています。それらは、建築、医学、芸術、工業デザイン、その他の分野で広く使用されています。低コスト、簡単な操作、高成形精度により、石膏モデルは、プロトタイプを作成し、詳細を複製し、デモンストレーションを複製するための重要なツールです。 精密鋳造歯科修復物のこの記事では、この古典的で実用的なモールディングテクノロジーを完全に理解するために、石膏型の生産原則、技術的利点、アプリケーションシナリオ、および現代の改善方向を深く分析します。

石膏型は、水とセメント比を正確に混合することにより(ASTM C28標準)(ASTM C28標準)で作られた3次元の固体構造です(0.6-0.8:1)。その技術的本質は、制御可能な結晶化と固化メカニズムと微小侵害構造の設計の完全な組み合わせにあります。この従来のプロセスは、現代の材料科学の最適化を通じて、高精度成形と制御可能な機械的特性を備えた工業用グレードのソリューションに開発されています。

石膏型の科学的定義

材料システムの特性

- コアコンポーネント: αタイプhemi様石膏(caso₄・½h₂o)

- 割合仕様: 0.6-0.8:1の水とセメント比の範囲内で厳密に制御されます

- 機械的指標: 硬化後の圧縮強度> 20mpa(通常の石膏の3倍以上)

- 構造パラメーター: 気孔率15-30%(強度と詳細の復元のバランスをとる鍵)

成形反応原理

石膏モデルの形成は、基本的に水和結晶ネットワークを構築するプロセスです:

- caso₄.・½h₂o +1.5h₂o→caso₄ +熱放出

反応によって生成される硫酸二水和物結晶(粒サイズ5〜50μm)は、3次元のインターロッキング構造を介して剛体骨格を形成し、マイクロポアシステムはモデルに独自の表面吸着特性を与えます。

パリの鋳造石膏と石膏は、産業用途でよく混乱することがよくあります石膏ベースの素材、

1.材料準備プロセスの違いの比較

(1)焼成プロセスパラメーター

<テーブルスタイル= "境界線崩壊:崩壊;幅:100%;境界線:#000000;" border = "1">

パラメーター

鋳造石膏(αタイプ)

パリの石膏(βタイプ)

焼成温度範囲

150-170

120-150

焼成期間

8-12時間

4-6時間

原材料プラスターフォーム

ブロックナチュラルプラスター

粉末石膏

(2)結晶構造の特性

- キャスティングプラスター:閉セルα結晶(粒子サイズ5-20μm)

- パリの石膏:オープンセルβ結晶(粒子サイズ30〜80μm)

2.キーパフォーマンスインジケーターの比較

(1)凝固特性

<テーブルスタイル= "境界線崩壊:崩壊;幅:100%;境界線:#000000;" border = "1">

パフォーマンスインジケーター

鋳造石膏

パリの石膏

初期設定時間

20-30分

8-12分

最終設定時間

45-60分

15-20分

操作ウィンドウ

30分制御可能な期間

<5分

2.機械強度データ

圧縮強度(乾燥状態)

▶鋳造石膏:28-32MPA

▶パリの石膏:8-12MPA

曲げ強度

▶鋳造石膏:6-8mpa

▶パリの石膏:2-3mpa

3.パフォーマンスに対する微細構造の影響のメカニズム

(1)気孔率の違い

- プラスターの鋳造:15-25%閉鎖構造

- パリの石膏:35-45%接続された細孔

(2)水和反応経路

鋳造石膏:caso₄··½h₂o→方向性結晶化→Caso₄(密な構造)

パリの石膏:caso₄・½h₂o→乱れた結晶化→Caso₄caso₄.・2h₂o(bous構造)

4.産業用アプリケーションシナリオの選択のためのガイドライン

(1)プラスターのキャストを優先するシナリオ

- precision casting (jewelry/dental)

- 高精度カビ(<0.1mm許容範囲)

- 機能的プロトタイピング(負荷含有構造)

(2)パリの石膏に適したシーン

- 建築装飾コンポーネント

- 芸術的な彫刻プロトタイプ

- 使い捨て包装型

5.コスト効率の分析(年間生産量100,000個に基づく)

<テーブルスタイル= "幅:100%;高さ:225.641px;境界線崩壊:崩壊;境界線:#000000;" border = "1">

コスト項目

プラスターソリューション

パリソリューションの石膏

ピースあたりの材料コスト

$ 0.8-1.2

$ 0.3-0.5

機器投資

$ 50,000+

$ 10,000

スクラップレート

<5%

15-20%

包括的な費用対効果

高精度優先

低コストの一時ソリューション

石膏溶液を鋳造するための機器と材料コストへの投資は高くなりますが、スクラップレートは低く、精度が高く、厳格な品質要件の生産に適しています。一方、石灰化された石膏溶液の機器と材料コストへの投資は低いですが、スクラップ率は高く、コストに敏感で精度を要求しない一時的な生産ニーズにより適しています。エンジニアリングチームは、2つの材料の本質的な違いを深く理解し、実際の作業条件に基づいて小さなバッチプロセス検証テストを優先し、試行錯誤コストを30%以上削減できます。

石膏型の品質基準を評価する方法

外観と精度

金型の表面は滑らかで泡がなく、透明なパターンがなく、変形や亀裂がない必要があります。

厚さの均一性(たとえば、プラスターラインの厚さは8mm以上である必要があります)は、完成品の型の耐久性と耐久性に直接影響します。

強度と耐久性

高品質の石膏型には、複数の使用後に精度を維持できるように、高品質の石膏型(30-32 MPaに達するα低膨張石膏の圧縮強度など)と低い膨張係数(≤0.02%)を持つ必要があります。

コストと効率

石膏型の生産サイクルは短いです(熟練労働者は半時間で完了できます)。

![width =]()

産業で最も効果的に利用される場所はどこですか?

石膏型は、高精度、低コスト、迅速なプロトタイピングのために、工業分野で重要な位置を占めています。特に、次の3つのシナリオでは、石膏型がかけがえのない技術的価値を示しています。 lsは、ISO標準と実際のケースを組み合わせて、そのコアの利点を分析し、アプリケーションの詳細を分析します!

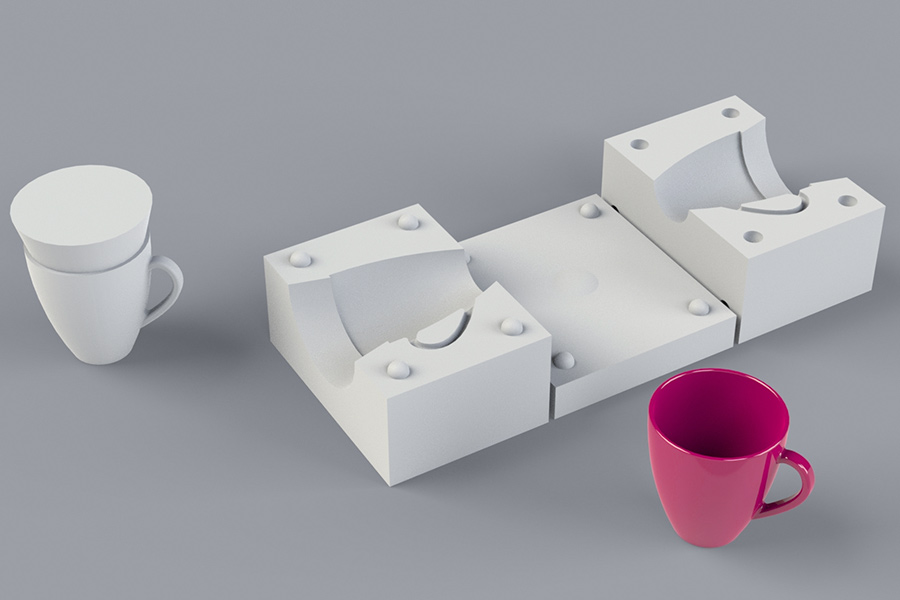

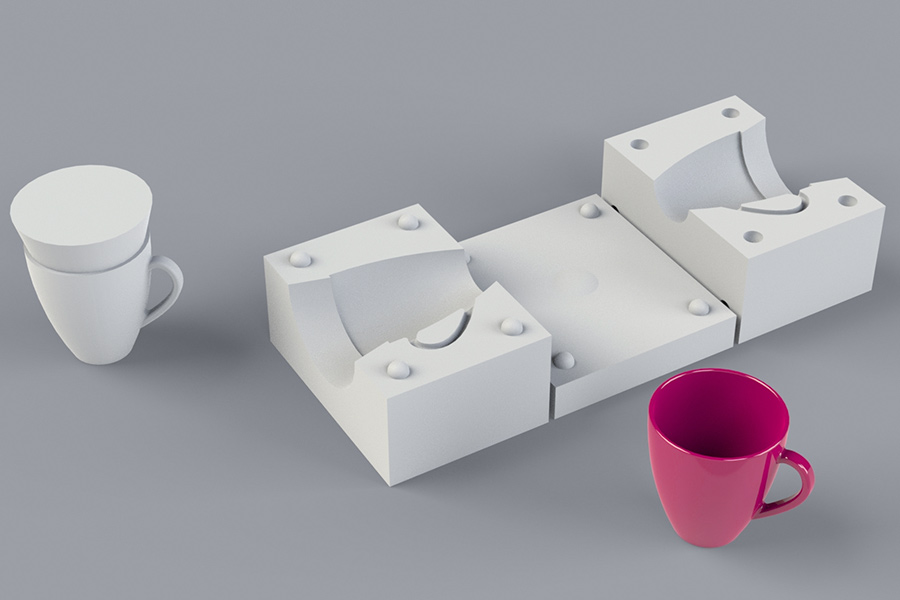

1.プレシジョンキャスト:複雑なアートワークと金属部品の「複製アーティファクト」

- アプリケーションシナリオ: アルミニウム合金/銅合金アートワーク、精密機械部品キャスト。

技術的なハイライト:

表面精度:

- 石膏型は、a 表面粗さ RA3.2μm(ISO 1302標準に沿って)を達成し、アートワークのテクスチャの再現のニーズを満たしています。

- 詳細修復能力はシリコン型よりも優れており、特に彫刻パターンや中空構造に適しています。

プロセス適応性:

投資鋳造方法の採用:石膏ラップワックス型→高温脱ワックス→溶融金属の注入溶融金属(0.5mm)の複雑な部品モールディングを実現します。

耐熱性:特別な鋳造石膏は、1200℃の短期的な高温に耐えることができます(約700℃のアルミニウム合金注入温度など)。

ケース:

ハイエンドのホームブランドは、石膏型を使用して、200以上のピースの単一の金型出力を備えたブロンズリリーフ装飾パーツをキャストし、コストを40%削減します。

2.メディカルモデリング:歯科修復の「精密基盤」

- アプリケーションシナリオ:クラウン、インプラントガイド、歯列矯正モデルの生産。

- 技術的なハイライト:

- 寸法精度:

ISO 6873クラスIV標準、寸法誤差±0.1mmを満たし、口頭修復の厳しい要件に一致します。ゴム)。

速い硬化(最終設定≤25分)診断と治療効率が向上します。

ケース:

チェーン歯科機関は、クラスIV石膏金型を使用してインプラントガイドを作成し、手術の成功率は98%に増加しました。

3.セラミック大量生産:千年前の磁器の首都の「効率エンジン」

アプリケーションシナリオ:毎日のセラミック、手工芸品、産業用セラミックの大量生産。

技術的なハイライト:

耐久性:

高圧グラウトプロセスでは、石膏型の寿命は5,000回以上です(Jingdezhen Blue and White Porcelainの大量生産基準)。

補強繊維(ガラス繊維など)を追加すると、曲げ強度が30%増加します。

コスト管理:

単一の金型のコストは、金属型の1/10のコストであり、小型バッチカスタマイズされた生産に適しています。

吸水速度は制御可能(18-22%)、空白の乾燥時間を短縮します。 95%の降伏率。

3つの石膏型のコア利点

経済的で効率的:

低材料コスト(石膏パウダー1キログラムあたり約5〜10元)、および開発サイクルは金属型のそれよりも70%短くなっています。

環境に優しい、持続可能:

廃棄物石膏は、低精度モデルの作成のためにリサイクルして押しつぶし、再利用できます。

産業を横断する互換性:

水力比と添加物(リターダーなど)を調整することにより、鋳造、医療、セラミックなどの複数のフィールドのニーズに適応できます。

芸術的な鋳造から医療回復まで、セラミックの大量生産から工業部品まで、石膏型は、精度、コスト、効率の3つの利点を持つ多くの分野での製造の「隠れたチャンピオン」になりました。材料の特性とプロセスパラメーターをマスターすると、その産業価値を最大化できます!

シリコンまたは3Dプリント金型よりもプラスター型を選択する理由

工業製造において、金型材料の選択は、完成品のコスト、効率、品質に直接影響します。ユニークな利点を備えた石膏型は、いくつかのシナリオでシリコン型と3Dプリント型を上回ります。それらの不可解性は、4つの次元から実証できます。

最初に、かなりのコストの優位性があります

単位面積コスト:石膏型は平方メートルあたり約50元、シリコン型は平方メートルあたり約250元、 3D印刷金

は平方メートルあたり約800元です。特定の自動車会社がドアの内部ハンドボードを開発しました。石膏型のコストは12,000元で、シリコン溶液よりも80%安かったです。さらに、石膏金型機器は単純であり、真空ミキサーを必要とするだけで、修正コストは低く、シリコン型の1/10のみです。

2番目に、精密性能は優れています

表面粗さ:石膏型のRA値は1.6-3.2μmで、航空宇宙鋳物に適しています。シリコン型のRA値は0.8〜1.6μmで、医療機器に使用されます。 3Dプリント金型のRA値は6.3-12.5μmで、非表示部分の検証に使用されます。石膏型は、10μmのテクスチャーを提示できます。これは、シリコンの弾性変形と3Dプリントのステップ効果よりも優れています。特定の航空会社の場合、完成した石膏型のRA値は1.6μmでした。 3D印刷には追加の研磨が必要でした。

3番目、効率はかなり先にあります。

金型生産サイクル:石膏型プロトタイプ1時間、製造4時間、修正0.5時間。シリコン型は2時間、24時間、6時間に対応しています。 3D印刷金型は、スキャンに0.5時間かかり、印刷には8時間かかります。変更には8時間転載が必要です。石膏型は簡単に変更でき、30分以内に満たして修理できます。

4番目、広い適応性

材料互換性:石膏型は、金属、セラミックなどに適しており、最大1200℃までの高温に耐えることができます。シリコン型は樹脂などに適しており、200℃に耐えることができます。 3Dプリント金型は樹脂などに適しており、80〜150度の範囲の温度に耐えることができます。プロセスの観点から、石膏型は20MPaの圧力に耐えることができ、700個のアルミニウム合金鋳造に適しています。シリコンは変形を起こしやすく、3Dプリンティング樹脂は炭化します。

5番目、環境保護と経済の間のwin-win。

廃棄物処理:石膏型をリサイクルできます。シリカゲルは、燃やしたときに分解し、毒性が困難です。 3D印刷材料の回復率は30%未満です。小型バッチの注文(100個未満)の場合、石膏型のコストは3Dプリントのコストよりも60%低くなっています。 500個以上の注文の場合、シリコンの償却コストは低くなりますが、石膏型の送達はより速いです。

結論として、石膏金型には、コスト、精度、反復速度、高温抵抗の点で大きな利点があり、小型試行の生産、高精度鋳造、および頻繁な設計の変更に適しています。

要約

プラスター型は、正確な比例とプロセス成形を通じて、αヘミヒドレートプラスター型プラスターのプラスターで作られた多機能ツールです。高精度、低コスト、迅速な反復の中心的な利点があります。そのユニークな微孔構造(空気透過性> 5×10⁻¹¹m²)および制御可能な膨張速度(<0.15%)は、精密キャスティング、歯科モデリング、セラミックマス生産、特に産業の速度に適しています。シリコンおよび3Dプリンティング金型と比較して、石膏型はクロスドメイン製造の効率エンジンとなり、80%低い単位コストとRA1.6μmの表面精度の極端な費用対効果があります。同時に、リサイクル可能な特性を通じて環境に優しい閉ループを実現します。これは、伝統的な職人技と工業化のニーズを完璧に統合するモデルです。

電話:+86 185 6675 9667

📧メール:info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は、情報目的のみを目的としています。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これはバイヤーの責任ですこれらのパーツの特定の要件を決定するために、パーツの引用を求めてください。

ls team

lsは、業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、 3d printing

、射出成形、 ls Technology を選択してください

それは効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、href = "https://lsrpf.com/"> www.lsrpf.com

faqs

1.石膏型とは?

石膏型は、真空混合、精密注入、硬化プロセスを介したαヘミヒヒヒ酸石膏で作られた一時的または半多数の成形ツールです。それらは、精密鋳造、歯科修復、セラミック大量生産、その他の分野で広く使用されています。それらのコアの利点は、より詳細に再現性(表面粗さRA1.6-3.2μm)、低コスト(単位面積コストはシリコン型の1/5のみです)、高速反復能力(ローカル修理は30分で完了できます)にあります。

。

2.石膏型に使用されるプラスターの種類は?

工業用グレードの石膏型は、高純度αヘミヒヒヒヒ酸石膏を使用し、ISO 6873(歯科)、ASTM C472(鋳造)およびその他の標準に準拠する必要があります。繊維補強剤または発泡剤がシーンに従って追加されます。たとえば、歯科モデルはクラスIVスーパーハード石膏(圧縮強度≥50mPa)を使用し、セラミックグラウト金型には高い空気透過性式(> 5×10〜¹¹m²)が必要です。

3. 3Dプリント金型上の石膏型の利点は何ですか?

石膏型には、表面精度(RA1.6μm対3D印刷の場合6.3μm)、高温抵抗(1200℃短期耐性対3D樹脂型の制限)およびコスト(ユニットコストが80%低い)(80%低い)に利点があり、特にアルミニウム合金モデル、高耐熱性の耐熱性に適しています。検証。

4.産業畑は?

に適した石膏型があります

そのコアアプリケーションには、次のものが含まれます。①精度鋳造(航空宇宙アルミニウム合金部品、表面粗さRA3.2μmなど)。 ②歯科医学(ISO 6873クラスIVモデル、寸法精度±0.1mm); cermicセラミック大量生産(Jingdezhen Standard Mofid Life> 5000回); Art Art Reproduction(ミクロンレベルのテクスチャの複製)、シングルピースのカスタマイズから中型バッチ制作までのニーズをカバーしています。

1.材料準備プロセスの違いの比較

(1)焼成プロセスパラメーター

(2)結晶構造の特性

- キャスティングプラスター:閉セルα結晶(粒子サイズ5-20μm)

- パリの石膏:オープンセルβ結晶(粒子サイズ30〜80μm)

2.キーパフォーマンスインジケーターの比較

(1)凝固特性

2.機械強度データ

圧縮強度(乾燥状態)

▶鋳造石膏:28-32MPA

▶パリの石膏:8-12MPA

曲げ強度

▶鋳造石膏:6-8mpa

▶パリの石膏:2-3mpa

3.パフォーマンスに対する微細構造の影響のメカニズム

(1)気孔率の違い

- プラスターの鋳造:15-25%閉鎖構造

- パリの石膏:35-45%接続された細孔

(2)水和反応経路

鋳造石膏:caso₄··½h₂o→方向性結晶化→Caso₄(密な構造)

パリの石膏:caso₄・½h₂o→乱れた結晶化→Caso₄caso₄.・2h₂o(bous構造)

4.産業用アプリケーションシナリオの選択のためのガイドライン

(1)プラスターのキャストを優先するシナリオ

- precision casting (jewelry/dental)

- 高精度カビ(<0.1mm許容範囲)

- 機能的プロトタイピング(負荷含有構造)

(2)パリの石膏に適したシーン

- 建築装飾コンポーネント

- 芸術的な彫刻プロトタイプ

- 使い捨て包装型

5.コスト効率の分析(年間生産量100,000個に基づく)

<テーブルスタイル= "幅:100%;高さ:225.641px;境界線崩壊:崩壊;境界線:#000000;" border = "1">石膏溶液を鋳造するための機器と材料コストへの投資は高くなりますが、スクラップレートは低く、精度が高く、厳格な品質要件の生産に適しています。一方、石灰化された石膏溶液の機器と材料コストへの投資は低いですが、スクラップ率は高く、コストに敏感で精度を要求しない一時的な生産ニーズにより適しています。エンジニアリングチームは、2つの材料の本質的な違いを深く理解し、実際の作業条件に基づいて小さなバッチプロセス検証テストを優先し、試行錯誤コストを30%以上削減できます。

石膏型の品質基準を評価する方法

外観と精度

金型の表面は滑らかで泡がなく、透明なパターンがなく、変形や亀裂がない必要があります。

厚さの均一性(たとえば、プラスターラインの厚さは8mm以上である必要があります)は、完成品の型の耐久性と耐久性に直接影響します。

強度と耐久性

高品質の石膏型には、複数の使用後に精度を維持できるように、高品質の石膏型(30-32 MPaに達するα低膨張石膏の圧縮強度など)と低い膨張係数(≤0.02%)を持つ必要があります。

コストと効率

石膏型の生産サイクルは短いです(熟練労働者は半時間で完了できます)。

石膏型は、高精度、低コスト、迅速なプロトタイピングのために、工業分野で重要な位置を占めています。特に、次の3つのシナリオでは、石膏型がかけがえのない技術的価値を示しています。 lsは、ISO標準と実際のケースを組み合わせて、そのコアの利点を分析し、アプリケーションの詳細を分析します! 1.プレシジョンキャスト:複雑なアートワークと金属部品の「複製アーティファクト」 表面精度: プロセス適応性: 投資鋳造方法の採用:石膏ラップワックス型→高温脱ワックス→溶融金属の注入溶融金属(0.5mm)の複雑な部品モールディングを実現します。

耐熱性:特別な鋳造石膏は、1200℃の短期的な高温に耐えることができます(約700℃のアルミニウム合金注入温度など)。 ケース: 2.メディカルモデリング:歯科修復の「精密基盤」 ケース: 3.セラミック大量生産:千年前の磁器の首都の「効率エンジン」 アプリケーションシナリオ:毎日のセラミック、手工芸品、産業用セラミックの大量生産。 耐久性: 高圧グラウトプロセスでは、石膏型の寿命は5,000回以上です(Jingdezhen Blue and White Porcelainの大量生産基準)。 補強繊維(ガラス繊維など)を追加すると、曲げ強度が30%増加します。

コスト管理: 単一の金型のコストは、金属型の1/10のコストであり、小型バッチカスタマイズされた生産に適しています。 吸水速度は制御可能(18-22%)、空白の乾燥時間を短縮します。 95%の降伏率。 3つの石膏型のコア利点 経済的で効率的: 低材料コスト(石膏パウダー1キログラムあたり約5〜10元)、および開発サイクルは金属型のそれよりも70%短くなっています。 環境に優しい、持続可能: 廃棄物石膏は、低精度モデルの作成のためにリサイクルして押しつぶし、再利用できます。 産業を横断する互換性: 水力比と添加物(リターダーなど)を調整することにより、鋳造、医療、セラミックなどの複数のフィールドのニーズに適応できます。 芸術的な鋳造から医療回復まで、セラミックの大量生産から工業部品まで、石膏型は、精度、コスト、効率の3つの利点を持つ多くの分野での製造の「隠れたチャンピオン」になりました。材料の特性とプロセスパラメーターをマスターすると、その産業価値を最大化できます! 工業製造において、金型材料の選択は、完成品のコスト、効率、品質に直接影響します。ユニークな利点を備えた石膏型は、いくつかのシナリオでシリコン型と3Dプリント型を上回ります。それらの不可解性は、4つの次元から実証できます。 最初に、かなりのコストの優位性があります 単位面積コスト:石膏型は平方メートルあたり約50元、シリコン型は平方メートルあたり約250元、

産業で最も効果的に利用される場所はどこですか?

技術的なハイライト:

ハイエンドのホームブランドは、石膏型を使用して、200以上のピースの単一の金型出力を備えたブロンズリリーフ装飾パーツをキャストし、コストを40%削減します。

ISO 6873クラスIV標準、寸法誤差±0.1mmを満たし、口頭修復の厳しい要件に一致します。ゴム)。

速い硬化(最終設定≤25分)診断と治療効率が向上します。

チェーン歯科機関は、クラスIV石膏金型を使用してインプラントガイドを作成し、手術の成功率は98%に増加しました。

技術的なハイライト:

シリコンまたは3Dプリント金型よりもプラスター型を選択する理由

2番目に、精密性能は優れています

表面粗さ:石膏型のRA値は1.6-3.2μmで、航空宇宙鋳物に適しています。シリコン型のRA値は0.8〜1.6μmで、医療機器に使用されます。 3Dプリント金型のRA値は6.3-12.5μmで、非表示部分の検証に使用されます。石膏型は、10μmのテクスチャーを提示できます。これは、シリコンの弾性変形と3Dプリントのステップ効果よりも優れています。特定の航空会社の場合、完成した石膏型のRA値は1.6μmでした。 3D印刷には追加の研磨が必要でした。

3番目、効率はかなり先にあります。

金型生産サイクル:石膏型プロトタイプ1時間、製造4時間、修正0.5時間。シリコン型は2時間、24時間、6時間に対応しています。 3D印刷金型は、スキャンに0.5時間かかり、印刷には8時間かかります。変更には8時間転載が必要です。石膏型は簡単に変更でき、30分以内に満たして修理できます。

4番目、広い適応性

材料互換性:石膏型は、金属、セラミックなどに適しており、最大1200℃までの高温に耐えることができます。シリコン型は樹脂などに適しており、200℃に耐えることができます。 3Dプリント金型は樹脂などに適しており、80〜150度の範囲の温度に耐えることができます。プロセスの観点から、石膏型は20MPaの圧力に耐えることができ、700個のアルミニウム合金鋳造に適しています。シリコンは変形を起こしやすく、3Dプリンティング樹脂は炭化します。

5番目、環境保護と経済の間のwin-win。

廃棄物処理:石膏型をリサイクルできます。シリカゲルは、燃やしたときに分解し、毒性が困難です。 3D印刷材料の回復率は30%未満です。小型バッチの注文(100個未満)の場合、石膏型のコストは3Dプリントのコストよりも60%低くなっています。 500個以上の注文の場合、シリコンの償却コストは低くなりますが、石膏型の送達はより速いです。

結論として、石膏金型には、コスト、精度、反復速度、高温抵抗の点で大きな利点があり、小型試行の生産、高精度鋳造、および頻繁な設計の変更に適しています。

要約

プラスター型は、正確な比例とプロセス成形を通じて、αヘミヒドレートプラスター型プラスターのプラスターで作られた多機能ツールです。高精度、低コスト、迅速な反復の中心的な利点があります。そのユニークな微孔構造(空気透過性> 5×10⁻¹¹m²)および制御可能な膨張速度(<0.15%)は、精密キャスティング、歯科モデリング、セラミックマス生産、特に産業の速度に適しています。シリコンおよび3Dプリンティング金型と比較して、石膏型はクロスドメイン製造の効率エンジンとなり、80%低い単位コストとRA1.6μmの表面精度の極端な費用対効果があります。同時に、リサイクル可能な特性を通じて環境に優しい閉ループを実現します。これは、伝統的な職人技と工業化のニーズを完璧に統合するモデルです。

電話:+86 185 6675 9667

📧メール:info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は、情報目的のみを目的としています。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これはバイヤーの責任ですこれらのパーツの特定の要件を決定するために、パーツの引用を求めてください。

lsは、業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、 ls team

詳細については、href = "https://lsrpf.com/"> www.lsrpf.com