ラピッドプロトタイピングサービスは、製造業が好むと好まざるとにかかわらず、開発期間の長さ、従来の鋼製金型にかかる高額な投資、そして小ロット生産における経済性の低さといった問題に悩まされていた時期に登場したため、これ以上ないほど歓迎されました。プロトタイプ開発には4~8週間かかり、鋼製金型の費用も2万ドルから5万ドルと高額で、現在のような厳しい環境下では、発明開発において大きな障害となっています。

この問題は、慣習によって定着した考え方に起因しており、迅速な改善を阻害し、モジュラーツールの設計や材料に関する理解が不足していることがよくありました。この記事では、 LS Manufacturingの200以上の事例から、最適なソリューションが前述の両方の問題を解消することを明確に示します。次のセクションでは、 40~60%のコスト削減と2~3週間のリードタイムを実現する方法について概説します。

クイックリファレンスガイド: ラピッドプロトタイピングサービス

| セクション | 主な焦点 | コアソリューション |

| 導入 | 市場の課題と価値提案 | 従来の方法に伴う4 ~ 8 週間という長いサイクル時間と2 ~ 5 万ドルという高額なツールコストの問題を解決し、より迅速かつ低コストでの反復を可能にします。 |

| テクノロジーの内訳 | プロセスの選択(SLA、SLS、FDM、MJF) | プロトタイプの属性を考慮して、プロトタイプに最適なテクノロジを決定するために、材料、精度、速度、コストに関するテクノロジを比較します。 |

| ラピッドツール戦略 | ブリッジ&ソフトツール | シリコン成型やアルミ金型などの確実な工法で、 2~3週間で50~10,000個を低コストで生産します。 |

| 付加的な設計 | 製造(DfAM)コストと時間の最適化 | 設計の自由度を活用し、軽量化、コンポーネントの統合により、パフォーマンスを向上させ、無駄を排除します。 |

| 材料科学 | ポリマーと金属のオプション | 必要な機械的/熱的特性に応じて、コンセプト樹脂から生産グレードの熱可塑性プラスチック/金属までの材料選択をガイドします。 |

| ケーススタディ分析 | 実用化とROI | コストを40 ~ 60%削減し、リードタイムを数か月から数週間に短縮する方法の例。 |

| 実装ロードマップ | 見積から部品まで | コンサルティングから始まり、次にテクノロジーの選択、その後DFM 分析、最後に製造、そして出荷という効率的な一連の操作を確実に捉えています。 |

私たちは、企業が直面する喫緊のイノベーション課題に対するソリューションを提供します。これらのイノベーション課題は、製品開発においてコストの増大と遅延を招きます。 高度なラピッドプロトタイピングとツールの強みを活用することで、企業はより迅速かつ低コストで、より優れた製品を開発することが可能になります。だからこそ、反復開発が極めて重要になるのです。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

したがって、このガイドの強みは、理論だけでなく経験に基づいて作成されている点にあります。LS Manufacturing社の場合、プロトタイプ開発だけでなく、ラピッドプロトタイピングに伴う課題の克服に向けた15年以上にわたる現場の直接的な経験について語っています。

当社のプロセスは、業界標準に厳密に準拠し、製造技術者協会(SME)や環境保護庁(EPA)といった権威ある機関のフレームワークを参照しながら開発されています。この取り組みにより、すべてのプロトタイプが精度、信頼性、そして持続可能な製造方法に関する厳格なベンチマークを満たすことが保証されます。

5万点以上のカスタムラピッドプロトタイプをプロジェクトに投入してきた実績を持つ当社は、成功事例だけでなく、数々の痛ましい失敗事例からも学びを得てきました。このページに掲載されている各戦略は、実験室で機械油と金属片にまみれた手作業と品質管理によって発見されたものです。これにより、お客様に多大なるご負担をおかけすることなく、製品開発を実現しています。

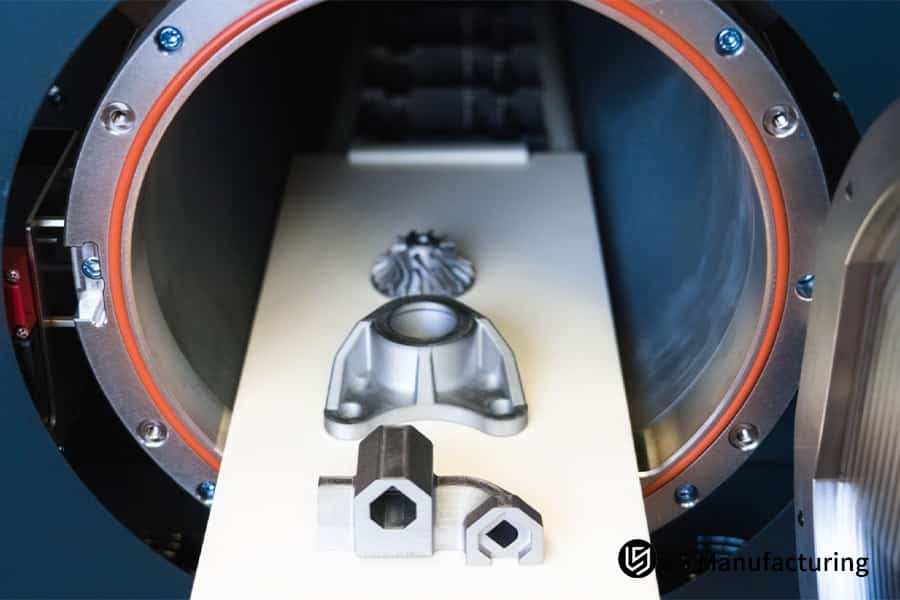

図1: LS Manufacturingの自動積層造形システムによって製造された高精度部品

革新的なツールとテクノロジーを使用してラピッドプロトタイピングでコストを削減する方法とは?

近年、ラピッドプロトタイピングサービス分野における最も重要な課題の一つは、鋼製金型の製造に伴うコストと時間をかけずに、高品質かつ量産性の高い製品を製造できるかどうかです。この点において、この課題を解決するために必要なイノベーションは、以下に示すような高機能アルミニウム合金と高機能熱管理技術の活用にかかっています。

材料イノベーション:高性能アルミニウム工具

鋼製金型はコストが高く、製造に時間がかかります。当社では、7075航空グレードアルミニウムを用いた費用対効果の高いラピッドツーリングを提供しています。この材料は優れた強度比に加え、シアン化物硬化鋼では最大50,000回の射出サイクルでの加工が可能です。これは通常、従来の鋼材と比較して加工速度とコストが上昇し、耐えられないと判断されるものです。

熱管理:サイクルタイム最適化のためのコンフォーマル冷却

製造プロセスにおける大きなボトルネックの一つは、均一な熱除去です。当社では、コンフォーマル冷却チャネルを採用しています。これは、成形キャビティの形状を模倣するように設計された3Dプリント構造です。これは、主に冷却プロセスをより速く均一にするために現在使用されている、非効率的な直線状のドリル加工された冷却チャネルよりもはるかに効果的です。これにより、射出サイクルタイムは35秒と高度に最適化されています。

設計哲学:柔軟性とコスト管理のためのモジュラーシステム

投資コストを抑えるため、金型ベースと部品にはモジュール設計アプローチを採用しています。このモジュール設計により、様々なプロジェクトで部品を再利用でき、タスクに合わせてカスタマイズされた部品のみを加工できます。これにより、金型の残りのコストは8,000ドルから15,000ドルに抑えられ、スチール金型と比較して最大40%のコスト削減が可能です。

シームレスなワークフロー:開発と生産の橋渡し

このサービスは、試作から量産への移行をスムーズに行うために最適化されています。これは、年間5,000~50,000ユニットの量産に最適な方法と考えられています。この方法により、標準的な製品開発サイクルが初回製品製造からわずか3週間に短縮され、実際のプロジェクトデータではユニットあたり25%のコストで同時納品できることが実証されています。

本稿では、開発プロセスにおいてコストとボリュームのパラドックスを解決するための、実証済みの重要な技術的手法について解説します。本手法は、一般的なサービス定義の枠を超え、 ラピッドプロトタイピングによって実現される高い柔軟性の開発可能な部分に関する具体的な技術的スキームと、極めて短い期間で開発者に明確な競争優位性をもたらすことを目指しています。

さまざまな材料アプリケーションで低コストで迅速なツールの最適なソリューションを選択するにはどうすればよいでしょうか?

少量生産における金型設計の成功には、金型材料の戦略的な選定が不可欠です。コスト、耐久性、そして最終部品の品質の最適なバランスを実現するには、データに基づいた手法が不可欠です。本ガイドは、工具鋼とアルミニウムを特定のポリマー樹脂とマッチングさせるための簡潔で実用的なフレームワークを提供し、インテリジェントな仕様設定を通じて金型コストを削減する方法を具体的に示しています。

| ターゲットポリマー | 最適なツールソリューション | 主要業績評価指標 | 正当化と経済的根拠 |

| ABS、PC、ブレンド | 窒化処理を施した7075アルミニウム(HRC 60-62) | 50,000~100,000サイクル | 鋼材に比べて試作コストを約60%削減。量産時の堅牢性が最優先される試作や中量生産に最適です。 |

| ガラス繊維入り(例:GFナイロン) | H13 プレハードン鋼 | 1,000,000サイクル以上 | 耐摩耗性には必須です。研磨性のガラス繊維はアルミニウムを早期に劣化させるため、部品の品質と工具寿命を考えると、コスト効率の高い選択肢は鋼鉄のみとなります。 |

| 高温/高精度 | P20工具鋼 | 1,000,000サイクル以上 | 要求の厳しい長期生産環境における熱安定性、耐腐食性、持続的な精度に必要です。 |

少量生産の金型は、材料の摩耗性を考慮することでコストを最適化することができます。一方、汎用樹脂の場合はアルミニウム金型が最適ですが、ガラス繊維強化材料の場合は、品質コストを適正に保つためにH13鋼金型への投資が必要になります。カスタムラピッドツールの専門サプライヤーと協力し、仕様策定アプローチを取り入れましょう。

図2:LS Manufacturingによる試作ツールおよび小ロット生産向けの高精度加工

ツールをプロトタイプから生産に移行する際に、どのような主な技術的課題が発生しますか?

プロトタイプから生産ツールへのシームレスな移行を実現する上で重要な要素となるのは、寸法誤差、製造欠陥、そしてデバッグの不備です。基本的なアプローチを通してこれらの要件を満たす主な方法は、以下の問題に対処するのに役立ちます。

精度検証のための3Dスキャン

プロトタイプと最初の成形品のデジタル化の一環として、3次元データの高解像度偏差スキャンを活用しています。これにより偏差マップを特定し、CNCプロセス中に金型に必要な調整の指示を得ることができるためです。最終製品が±0.1mmの範囲内で、ご要望どおりに製造されることを保証するため、許容レベルは体系的に検証されています。

予測的なモールドフローシミュレーション

高度なCAEソフトウェアは、ポリマーの流動と冷却をシミュレーションし、ヒケなどの欠陥を予測します。この解析により、金型設計においてゲート位置と部品形状を事前に最適化し、欠陥の発生源を未然に防ぐことができます。この予測的なアプローチにより、金型試作回数が削減され、大幅なコスト削減と金型のターンアラウンド短縮が可能になります。

安定性のためのコンフォーマル冷却

さらに、金型キャビティの輪郭を考慮した3Dプリント技術を用いて、コンフォーマル冷却チャネルを採用しています。この金型冷却方法は、冷却プロセス中の部品の反りの影響を低減するのに役立ちます。この点におけるプロセス制御は、試作におけるブリッジツールの適用の重要性に対処しています。

精密計測、シミュレーション、熱管理を統合することで生産規模の拡大に伴うリスクを排除し、複雑な設計を堅牢な大量生産に移行するための信頼性が高くコスト管理された方法を実現します。

小ロットツールはプロセスイノベーションを通じてどのように経済的ブレークスルーを達成できるのでしょうか?

生産量が500~5,000ユニットの少量生産向けツールの経済的実現可能性は、従来の大量生産手法のみに依存していては達成できません。実際、大量生産における主な課題は、ツールの初期投資コストを最適化し、単価を満たすことです。以下のアプローチは、費用対効果の高いラピッドツールの開発と、それに伴う発明の創出を目的として、報告されている構造に従っています。

| 戦略 | 実施方法 | 主要なパフォーマンスへの影響 |

| ツールプラットフォームの標準化 | 標準化されたモールドベースとモジュラーコンポーネントを活用します。 | カスタム加工を最大40%削減し、初期リードタイムとコストを大幅に削減します。 |

| 熱管理の最適化 | 最小限に抑えられたバルブゲートホットランナーシステムの使用。 | これにより、廃棄材料スプルーが15%から3%未満に直接削減されます。 |

| 表面強化 | クロムメッキなどの高級表面仕上げ処理を採用。 | これにより、研磨材を扱う際のツールの寿命が30%以上延長されました。 |

オンデマンド製造ツールの経済効率は、プラットフォームの標準化による初期コストの削減、ホットランナーの統合による廃棄物の削減、表面硬化によるツール寿命の延長によって実現されます。この統合アプローチにより、標準的な外注ツールと比較して部品あたりのコストを25%以上削減し、競争力のある高付加価値の少量生産のための技術的に堅牢なソリューションを提供します。

ツールコストを削減するための 5 つの実用的な戦略とは?

以下は、競争の激しい製造プロセスにおいて必要とされる、非常に高額な射出成形用金型のコストを削減するのに役立つ技術プロセスです。このプロセスは、射出成形用金型に関連する非常に高額なコストを大幅に削減することで、そのコスト削減に貢献します。採用されている戦略は以下のとおりです。

- 戦略的製造性設計(DFM)最適化:データ駆動型の実践による慎重な設計ガイドラインは、金型関連の欠陥や過剰な材料使用に正面から取り組みます。主なポイントとしては、板厚を2.5~3mmに最大限に確保すること、全体的な材料使用量を15%削減すること、そしてすべての垂直面に1°以上の抜き勾配を適用することで、確実な成形と抗力の最小化を実現することなどが挙げられます。DFMにおける前述の積極的な役割は、金型コスト削減に向けた当社のアプローチに永遠に根付いていきます。

- 高度な金型構造の統合:金型構造にアクションを組み込むことで、組み立て部品の数を最小限に抑え、組立効率を向上させる予定です。アンダーカットについては、組立部品を使用する代わりに、スライダー機構を金型ブロックに切削加工する予定です。この統合は、カスタムラピッドツールサプライヤーによって管理されており、機械加工と取り付け時間を30%短縮し、構造の完全性を向上させることで金型の寿命を延ばします。

- 材料と部品の標準化:輸入高級鋼材をプレハードン鋼(P20/PX5)に置き換えました。これにより、硬度を考慮することなく材料コストを40%削減できます。さらに、在庫管理によるエジェクターピンシステムを採用しています。これにより、リードタイムを5日間短縮できます。これは、ラピッドプロトタイピングサービスの提供によって実現します。

最適化された設計と統合されたツールアーキテクチャを備えたこの構造化された設計アプローチは、製造可能性に関する専門知識の能力に関して、非常に高いレベルのコストエンジニアリングを明確に確立します。本レポート自体がブループリントとして機能し、射出成形プロセスを使用することで実現可能なコストと時間の効率性に関して、達成可能な技術的ソリューションに明確に焦点を当てています。

図3: LS Manufacturingによるオンデマンドおよび限定生産向けのカスタマイズされたクイックツール

ブリッジングツールはプロトタイプ検証中のリスク管理にどのような役割を果たすのでしょうか?

このような状況において、試作段階から量産段階への移行期に存在するギャップを埋める上で、試作段階におけるブリッジツールの使用を提案するリスク管理戦略は重要な刺激となるでしょう。最終設計および市場受容性の検証前の鋼製ツールへの高額な投資に伴うリスクは、以下のように対処されます。

- 大量生産における材料およびプロセス検証のリスク軽減: 3週間以内に5,000個以上の機能部品を製造するという目標を掲げ、プロトタイプ(通常はCNCアルミニウムプロトタイプ)にはブリッジツールを活用します。これにより、最終ツールへの固定前に、生産量に近い量で非常に積極的な検証を実施し、性能特性、アセンブリの適合性、市場での受容性を検証できるため、 5万ドルのコストがかかる設備投資ミスの可能性を回避できます。

- 生産意図検証のための設計反復を加速: 3Dプリントとは異なり、ブリッジツールは純正ポリマーを使用した部品の生産を即座に開始し、全体の機構の85%を担います。この高速ターンアラウンドツールソリューションは、ゲート位置、冷却、および排出順序に関する大量解析を迅速にサポートします。ヒケや反りなどの問題はアルミニウムツールレベルで特定・修正され、アルミニウムツールの設計は最終的な鋼製金型に直接複製されます。

- シームレスでデータに基づいた移行を実現:その真価は、低リスクでデータに基づいた移行経路を構築することにあります。このプロトタイプから量産ツールへの戦略は、機能的かつ経済的な仲介役として機能し、決定的なパフォーマンスデータを生み出します。この実証的エビデンスは、量産用鋼製ツールの決定を裏付け、最終的な投資が検証済みの部品の機能性と製造可能性に基づいていることを保証します。

これは、製品開発段階で発生する可能性のある財務的および技術的リスクを最小限に抑えるために採用された方法論的アプローチを反映しています。採用された方法論的アプローチは、ビジネスに新たな要素をもたらします。それは、迅速な生産を前提として実施された分析の妥当性を示し、最適化によって必要となった最終的な設備投資が正当化されたことを示しています。

迅速な納品をサポートするにはどのような製造プロセスの革新が必要ですか?

短縮スケジュールは、リードタイム短縮を実現するために製造実行に求められる基本的なイノベーションを解決するものではなく、改善にしか役立ちません。本レポートでは、 21日という非常に短い期間内で、ツールの信頼性と納品精度を一定レベルに高めるための技術調整について、以下のように説明しています。

高度なデジタル製造実行

5軸CNC加工機においても、モールドベース、キャビティ、コアが各マシンバンクで同時に加工される並列加工戦略が採用されています。これにより、ボトルネックが解消され、コアの加工はわずか5~7日で完了します。段取り替えによって生じる重要な形状の仕上げ精度も±0.02mmに維持され、再調整の手間も省けます。これは、短納期の金型設計において極めて重要な役割を果たします。

統合された同時検証プロセス

金型検証は最終工程ではなく、遅延を防ぐための統合された同時並行プロセスです。当社は連携施設で24時間対応の金型トライアルサービスを導入しており、試験は直ちに開始されます。最初の製品でプロセスパラメータを設定し、トライアルプレスを出荷する前に、 Cpk ≥ 1.67を達成するために重要な寸法を統計的に検証します。

アジャイルデジタルインフラストラクチャとロジスティクス

リードタイムの短縮は、摩擦を最小限に抑えたデジタルフローにかかっています。クラウド対応のオンデマンド製造ツールプラットフォームを活用し、迅速な連携と承認を実現し、遅延を防止します。設計リリースからプログラミングまでをデジタルで完結するこのシステムにより、データから部品までというマイルストーンを21日以内に達成することが可能になります。これは、当社のラピッドプロトタイピングサービスパイプラインを通じて開発・検証された機能です。

このアプローチは、高速処理が並列処理、検証の統合、そしてデジタルアジリティの意図された結果であることを証明しています。これは、高速処理が本質的に不正確であるという長年の課題に対し、競争優位性をもたらすアプローチです。

図4: LS Manufacturingが展示したパーソナライズされた高速ツールと多色プロトタイプモデル

オンデマンド製造ツールは柔軟性とコスト管理のバランスをどのように実現するのでしょうか?

少量生産におけるコスト管理という技術的なトレードオフを伴う生産柔軟性は非常に重要です。次に、データ駆動型のツール管理アプローチを採用したシステムの技術的な説明を述べます。そして、その全体的な戦略は、これらの点によって説明されます。

プロアクティブなツールの健全性とライフサイクル管理

当社のクラウドベースの監視プラットフォームは、サイクル数や射出力といったツールの性能指標をリアルタイムで追跡します。このデータに基づき、当社の予測アルゴリズムは摩耗履歴データに基づいて2週間前にメンテナンスアラートを通知し、計画外の停止を回避します。このシステムは、当社のオンデマンド製造ツールモデルの中核を成し、資産の稼働率と寿命を最大化します。

経済的な小ロット生産のためのアジャイル製造

コスト効率の高いモジュール式で柔軟な製造セルが、大きな目標を実現します。モールドベースは標準化され、互換性のあるインサートが使用され、異なる製品への金型交換は4時間以内で完了します。この俊敏性によりコスト構造が変わり、金型投資を複数の注文に分散することで、 500個という少量生産でも部品1個あたり1.5~3.0ドルのコストを実現できます。

統合デジタル・フィジカルワークフロー

これは、このプロセスがデジタルスレッドのコンセプトに基づいているためです。お客様からの注文が開始されると、ツールとスケジュールの自動生産プロセスが開始されます。カスタムラピッドツールサプライヤーとして、私たちはこのコンセプトと物理的なフレキシブルセルを組み合わせることで、遊休生産ラインのコストを削減しながら、市場の実際のニーズに応える少量生産ツールのコンセプトを導入しています。

これは、予測分析、セル設計、そしてプロセスフローのデジタル管理を含む高度に統合されたアプローチです。これは非常に堅実な基盤であり、コスト効率と応答性という二つの目標を達成することを可能にします。これは、多品種生産を実行するための基本的な経済要件を満たす答えとなるでしょう。

LS Manufacturing 医療機器部門:インスリンポンプハウジングのラピッドプロトタイピングプロジェクト

ヘルスケア分野、特に医療機器分野では、 ラピッドプロトタイプが不可欠です。上記の事例では、LS Manufacturingがラピッドツーリングソリューションを通じて、インスリンポンプハウジングという重要な部品の射出成形における困難な課題を解決したクライアントの事例を紹介しています。

クライアントの課題

クライアントは、医療グレードのPCを使用したインスリンポンプハウジングをISO 13485認証取得済みで提供することを求めていました。この部品はわずか1.2mmの厚さという非常に複雑な薄肉構造のため、精密に製造する必要がありました。Steel Tooling社からの回答は、リードタイム8週間、価格4万ドルで、臨床試験のプロジェクト全体のスケジュールを脅かすものでした。

LS製造ソリューション

1+2キャビティの高速金型とツールを開発・製造し、高品質のアルミニウムとコンフォーマル冷却システムを採用することで、 30秒のサイクルタイムを実現しました。ガスアシスト射出成形を高精度に実施することで、壁面のヒケを防ぎ、ハウジングの表面仕上げの生体適合性を確保しました。

結果と価値

初回品部品の生産段階への移行期間は合計18日間、最終金型製作の総費用は15,000ドルでした。部品の均一な品質を確保し、初回合格率を99.8%にするという目標は達成されました。クライアントの臨床検証プロセスは、年間10万ユニットの生産をサポートする生産ツールを完成させるために、前例のない4週間短縮されました。

LS Manufacturing がハイリスク プロジェクトで得意としている成果の一例として、この特定の例は、医療業界から得た高速専門知識を活用して、特定のクライアントが製品開発スケジュールに合わせて生産可能な設計を達成できるように、特定のクライアントとの特定のプロジェクトで積極的なラピッド ツーリング手法をどのように使用したかを示しています。

プロジェクトが時間的なプレッシャーに直面しており、専門的で迅速なプロトタイピングのサポートが必要な場合は、効率的なソリューションを提供いたします。

ラピッドプロトタイピングツールサプライヤーの総合的な能力と信頼性を評価するにはどうすればよいでしょうか?

時間的に厳しいツール製作というタスクを遂行する、効果的で信頼できるパートナーの選定は、依然として極めて複雑な決定です。本報告書は、プロジェクトの成功を確実なものにするためには、一般的なパラメータに加えて、さらに先を見据えた検討が必要となる点を明らかにします。パートナー選定の基準となるパラメータは以下の通りです。

- 検証可能なプロセスおよび品質システムの文書化: ISO 9001:2015認証を取得した品質マニュアルおよびプロセス管理文書を共有することで、評価を円滑に進めています。また、お客様には設計管理、是正措置、トレーサビリティプロセスをご確認いただけます。ラピッドプロトタイピングサービスにおいても、初回品検査報告書とプロセスバリデーションを発行し、継続的な生産実績を証明しています。

- 技術力と成果物の保証:性能保証を確実に提供する必要があります。優れたサプライヤーとは、材料保証に加え、金型寿命(例えばアルミニウム製金型の場合50,000サイクル以上)に関する書面による保証を提供するサプライヤーです。社内のCMMによる部品検査では、 ±0.02mmの精度が確保される必要があります。

- 透明な分析とデータ駆動型の検証:真の信頼性が積極的に実証されます。 冷却ラインの均一性シミュレーションなどの金型解析レポートをお客様に提供し、反りを予測・防止します。真のカスタムラピッドツーリングサプライヤーの証であるこの技術連携により、ツールはブラックボックス化された購入品から、共同設計による予測可能な資産へと変貌し、性能と費用対効果の高いラピッドツーリングの成果を保証します。

このフレームワークは、実証的証拠と保証された指標に基づいてサプライヤーを審査するための競争力のある方法論を提供します。真の能力は、主張ではなく、透明性のあるプロセス、検証可能な技術的成果、そして信頼性の高いラピッドプロトタイピングソリューションを実現するための協調的でデータ主導のアプローチによって定義されることを示しています。

よくある質問

1. ラピッドプロトタイピングと大量生産ツールの主なコストの違いは何ですか?

主な違いは、材質(アルミニウム vs. スチール)とサイクル数( 50,000 vs. 1,000,000 )です。小ロット検証の場合、アルミニウム金型と比較したコストは60%です。

2. ラピッドツールの製品品質が基準を満たしているかどうかをどのように評価できますか?

これらは、寸法検査、材料分析、寿命検証を通じて実現できます。LS Manufacturingでは、包括的な初回製品検査報告書も提供しています。

3. 通常の最小注文数量(MOQ)はいくらですか?

ラピッドツールの最小注文数量は、部品のサイズと材質に応じて500個から可能です。段階的な価格設定も可能です。

4. 緊急配送の場合、どのような迅速オプションが利用できますか?

同社が提供するサービスには、パラレルエンジニアリング、簡素化された設計、標準モールドベースなどが含まれます。また、LS Manufacturingは最短15日で納品する迅速なサービスも提供しています。

5. 複雑な構造部品の成形品質はどのように保証されますか?

Moldflow解析によるゲートおよび冷却システムの最適化に役立ちます。複雑な部品の場合、LS Manufacturingは生産率を99.5%まで向上させました。

6. 金型のメンテナンスと修理の対応時間はどのくらいですか?

技術サポートがあり、一般的な問題は48時間以内に解決されます。無料修理の保証は金型の寿命をカバーします。

7. デザインの知的財産はどのように保護されますか?

安全性は、 ISO 27001認証、NDA 契約、安全な生産エリア、暗号化されたデータ転送によって確保されています。

8. ラピッドツールの正確な見積りを入手するにはどうすればよいですか?

3Dファイル、材料要件、年間使用量、必要な表面面積をご提供いたします。LS Manufacturingより2時間以内にお見積もりをお送りいたします。

まとめ

科学的な迅速なツール開発は、迅速なプロトタイプ開発の成果、最終製品の市場への導入、プロトタイプ開発と量産の組み合わせプロセスの改善に役立ちます。

カスタムラピッドツールソリューションや無料のDFM解析をご利用いただくには、設計図をご提出いただくだけで、わずか24時間以内に専門家によるプロセス最適化の提案とお見積りをお送りいたします。LS Manufacturingの技術チームに今すぐご連絡いただければ、設計図を最適化し、プロジェクトを最大限に活用いたします。

今すぐデザインファイルを送信して、カスタマイズされたラピッドプロトタイピングソリューションと正確な見積もりを受け取り、クリエイティブなアイデアの実現を加速しましょう。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。