Les services d'usinage CNC rencontrent des difficultés lors du taraudage borgne : la longueur utile n'atteint pas 70 % , le taux de rupture du taraud dépasse 15 % et la finition des trous et des fonds est insuffisante. De plus, la qualité des lots est irrégulière, ce qui explique le faible rendement (80 à 85 %) . Afin de remédier à ces problèmes, nous développons une approche scientifique du taraudage borgne.

Cela permet de synthétiser les informations issues des plus de 200 études de cas de taraudage de trous borgnes et des 158 procédés développés par LS Manufacturing. L'optimisation du taraud de fond atteint une longueur utile de 95 % , triple sa durée de vie et offre un rendement de 99,5 % . Tous les facteurs mentionnés ci-dessus sont pris en compte dans nos services d'optimisation du taraudage de fond , garantissant ainsi des résultats d'usinage de haute qualité.

Tableau de référence rapide : Fraisage CNC et taraudage haute performance pour trous borgnes

| Section | Contenu clé (abrégé) |

| Problème (Quoi) | Filetages incomplets ( <70% de longueur ), taux de casse élevé des tarauds ( >15% ), mauvaise qualité du fond du trou, faible homogénéité du lot, rendement de 80 à 85% . |

| Cause première (Pourquoi) | Aucune méthode scientifique n'a été appliquée. Des facteurs importants comme le fond des trous, le choix des tarauds appropriés, etc., n'ont pas été pris en compte. |

| Solution de base (Comment) | Optimisation basée sur les données > 200 cas , 158 tests. Établir un système scientifique, notamment la géométrie du fond et l'ensemble d'outils. |

| Étape 1 : Préparation des trous | Concevoir une géométrie de fond spécifique (pointe de foret plate, profondeur de pilotage contrôlée) afin de créer un espace pour l'évacuation des copeaux et l'entrée du taraud. |

| Étape 2 : Appuyer sur Sélection | Tarauds de fond à chanfrein court et pointe hélicoïdale . Optimisation de la résistance du revêtement/substrat et des propriétés lubrifiantes. |

| Étape 3 : Paramètres | On applique une vitesse réduite, un DFM et une avance, ainsi qu'un support de porte-outils rigides, une synchronisation, et des cycles de perçage précis. |

| Outils et matériaux | Foret à bout plat, taraud de fond optimisé, porte-foret rigide, liquide de refroidissement haute pression. |

| Résultats | Longueur de filetage effective de plus de 95 % , durée de vie du taraud multipliée par 3 , rendement de première passe de plus de 99,5 % , qualité de lot constante. |

Le véritable problème de la solution que nous fournissons directement via nos services de fraisage CNC , et qui nous permet d'atténuer les principaux problèmes liés aux tarauds pour trous borgnes, réside dans la génération quasi complète du filetage ( plus de 95 %), réduisant ainsi par trois le taux de défaillance des tarauds , tout en assurant une plus grande homogénéité entre les lots, ce qui nous permet d'atteindre un taux de réussite de 99,5 % dès le premier passage pour un fonctionnement efficace.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

On trouve en ligne une multitude d'articles détaillant le processus d'usinage CNC . Ce qui nous distingue, c'est que notre savoir-faire n'est pas le fruit d'un apprentissage théorique. Il est issu d'une expérience concrète, d'une confrontation directe avec la réalité et la manipulation de matériaux comme l'Inconel et le titane. Il est important de souligner que nos connaissances sont conformes aux recommandations d'organisations telles que la Society of Manufacturing Engineers (SME) .

Nos pièces sont soumises à des conditions extrêmes : pensez aux pièces aérospatiales où l’intégrité dimensionnelle est primordiale, aux pièces de dispositifs médicaux où la finition de surface est cruciale, ou encore aux composants optiques où des tolérances de l’ordre du micron sont absolument indispensables ! Pourtant, d’une manière ou d’une autre, nous avons su surmonter tous ces obstacles avec aisance, en apprenant à maîtriser les matériaux difficiles et les conceptions complexes grâce à l’application et au respect des normes de mesure du National Institute of Standards and Technology (NIST) .

Les procédés que nous utilisons sont ceux qui ont fait leurs preuves régulièrement dans le contexte de la production. Nous vous avons non seulement démontré leur efficacité, mais aussi comment vous pouvez les reproduire avec un minimum d'efforts pour obtenir des résultats optimaux. Il ne s'agit pas de conseils théoriques et arides, mais de conseils pratiques et immédiatement applicables pour mener à bien vos projets avec précision et efficacité.

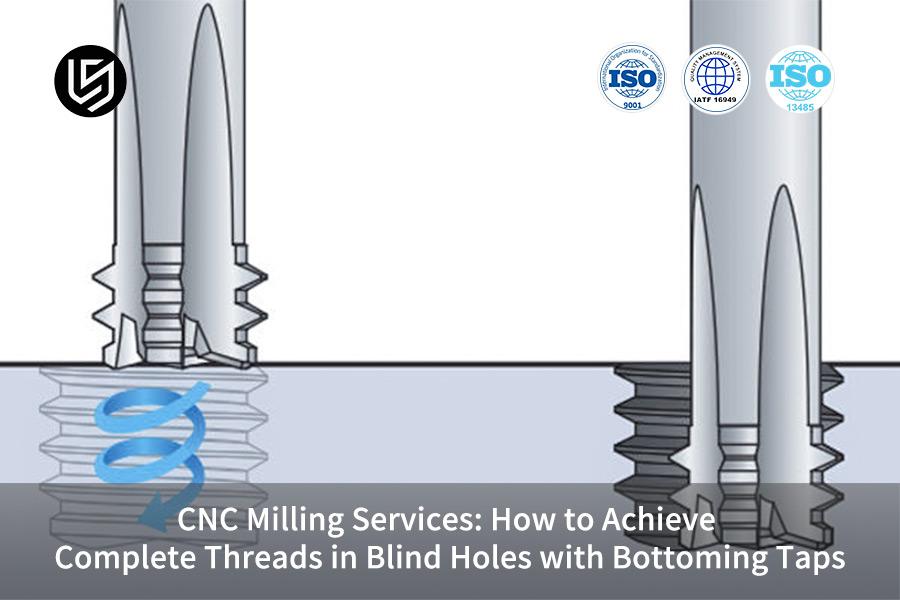

Figure 1 : Utilisation d'un taraud de fond pour le filetage précis de trous borgnes CNC par LS Manufacturing

Pourquoi les tarauds standard ne permettent-ils pas un filetage complet au fond d'un trou borgne ?

L'un des inconvénients du taraudage de trous borgnes est qu'il ne permet pas d'obtenir un filetage parfait au fond du trou avec un taraud standard ; au maximum 30 % de la longueur du filetage restera imparfaite. La qualité des pièces assemblées et du joint final dépend directement de l'utilisation prévue. Une technique particulière est :

Préparation de fond de précision

Ce procédé, cependant, intervient avant même le taraudage et exige la réalisation d'un trou pilote spécifique, à fond plat, par fraisage CNC de précision . La profondeur de perçage est connue avec précision, et nous veillons à ce qu'elle atteigne la profondeur réelle du filetage du trou, jusqu'au chanfrein précis du taraud, avec un jeu spécifique de 0,1 à 0,3 mm . Ce procédé nous permet de créer l' espace nécessaire sur la partie finale du fond pour entamer avec précision le taraudage de fond .

Sélection stratégique des robinets de fond

De plus, nous utilisons des tarauds de fond à chanfrein court exclusifs. Le revêtement de nos tarauds contient des produits chimiques comme le TiAlN. La différence réside dans le chanfrein court, de 1,5 à 2 pas. Notre foret standard engendre un gaspillage important : 0,5 pas est perdu au fond du foret à cause du chanfrein. Notre foret présente un chanfrein de 3 à 4 pas . Le substrat contribue à limiter la déviation lors du perçage de matériaux durs.

Paramètres d'usinage optimisés pour la stabilité

Afin de garantir le bon déroulement des opérations de taraudage CNC , il est essentiel de définir précisément les paramètres. La vitesse de surface et l'avance doivent être réduites pour limiter les forces exercées sur l'outil à l'approche du fond de la pièce à tarauder. De plus, la rigidité du porte-outil doit être constante afin d'éviter tout défaut d'hélice. Enfin, le cycle de taraudage approprié doit être défini en fonction de la configuration d'outillage proposée par la PME.

Protocole de mise en œuvre et de validation

Chaque application fait l'objet d'une étape de vérification. Cette vérification consiste à tester l'application sur une machine d'essai de fraisage à grande vitesse à l'aide d'éprouvettes. Avant leur mise en production, la première partie de chaque application est testée en examinant les détails microscopiques du filetage et en vérifiant sa conformité aux plans techniques.

Cette méthodologie dépasse le cadre d'une théorie générale, car elle permet de valider le processus de réalisation étape par étape d'un filetage complet de trou borgne . Les services d'usinage CNC proposés incluent une méthodologie de construction précise pour la création d'un trou, utilisant des outils spéciaux capables de répondre aux exigences nécessaires pour surmonter la contrainte principale existante.

Comment sélectionner la géométrie du robinet de fond en fonction du matériau ?

Le choix du guide de sélection du taraud de fond approprié est crucial pour la réussite des opérations de filetage de trous borgnes . En effet, une géométrie inadaptée engendre un couple élevé, une usure prématurée et une dégradation de la qualité de surface des matériaux filetés. Ce document présente les données empiriques pertinentes issues d'une étude exhaustive des opérations de coupe. Cette étude détaille les résultats de l'application de la méthodologie directe à la sélection du taraud de fond adéquat, en tenant compte de la durée de vie de l'outil dans le contexte d'opérations complexes de fraisage CNC .

| Catégorie de matériaux | Type de tapotement et géométrie des touches recommandés | Gain de performance quantifié |

| Alliages d'aluminium | Taraud à goujure hélicoïdale (angle de coupe de 10 à 12°, angle de dégagement de 8 à 10°). | Réduit le couple de coupe d' environ 25 % et empêche l'accumulation de copeaux. |

| Acier inoxydable (par exemple, 304) | Taraud à pointe hélicoïdale ( angle de coupe de 7 à 9° , angle de dégagement de 6 à 8°). | Prolonge la durée de vie de l'outil de 200 à 600 trous en production par lots. |

| Fonte | Taraud à cannelures droites (angle de coupe de 5 à 7°, angle de dégagement de 4 à 6° ). | Offre une durée de vie 2 à 3 fois plus longue grâce à sa résistance à l'usure abrasive. |

| Alliages haute température | Robinet à pointe hélicoïdale à revêtement haut de gamme et noyau renforcé. | Garantit la fiabilité du fraisage de précision des composants aérospatiaux exigeants. |

Ce guide pratique permet aux utilisateurs de prendre des décisions efficaces et concrètes concernant le choix de leurs outils de taraudage en fonction de leurs mécanismes de coupe applicables à différents matériaux afin d'atteindre efficacement les performances souhaitées dans les services de taraudage CNC, comme souhaité dans les applications de fraisage compétitives et à haute valeur ajoutée .

Comment optimiser les paramètres de coupe pour éviter la casse du taraud lors du taraudage de trous borgnes ?

La rupture lors du taraudage des trous borgnes entraîne un arrêt de la production, ce qui engendre une augmentation des coûts de fabrication. Cependant, notre modèle d'optimisation élimine cette rupture grâce à une optimisation continue, réduisant ainsi le taux de rupture de 12 % à 0,5 % . Il est ainsi possible d'usiner avec succès 5 000 culasses consécutives sans aucune rupture.

Optimisation des paramètres spécifiques aux matériaux

Nous adaptons les vitesses et les avances à chaque matériau afin d'éviter toute surcharge et d'obtenir une coupe nette. Nos services de taraudage de précision intègrent tous ces paramètres :

- Alliages d'aluminium : Vitesse 20-30 m/min, avance 0,8-1,2 mm/tr pour une évacuation efficace des copeaux.

- Acier inoxydable : Vitesse 8-15 m/min, avance 0,6-1,0 mm/tr pour éviter l'écrouissage.

- Fonte : Vitesse 12-18 m/min , avance 0,7-1,1 mm/tr pour équilibrer l'usure de l'outil.

Mise en œuvre de la stratégie d'alimentation graduée

Nous utilisons une technique d'alimentation progressive pour réguler le degré d'engagement et réduire les pics de couple. Ceci évite toute contrainte soudaine susceptible d'entraîner une rupture.

- Contrôle de l'avance : Limiter l'avance par tour à 0,8-1,2 fois le pas pour une pénétration progressive.

- Surveillance : Utilisez des ajustements en temps réel pour maintenir la précision, en vous alignant sur un guide de fraisage CNC pour des opérations cohérentes.

Application et résultats concrets

Nous déployons des solutions en milieu industriel pour atteindre divers objectifs. Nos services de taraudage CNC garantissent la répétabilité des tâches complexes telles que les opérations de fraisage CNC .

- Étude de cas : Dans la fabrication de culasses de moteurs automobiles, les paramètres utilisés pour 5000 pièces sans aucune casse.

- Résultat : Le taux de fracture a diminué à 0,5 % , augmentant ainsi l'efficacité.

Notre modèle témoigne de notre expertise technique dans l' optimisation du processus de fraisage CNC , car nous sommes en mesure de fournir des directives utiles pour résoudre des problèmes tels que la casse des tarauds, établissant ainsi une norme dans les services de taraudage CNC qui est à la hauteur de la concurrence en termes de productivité.

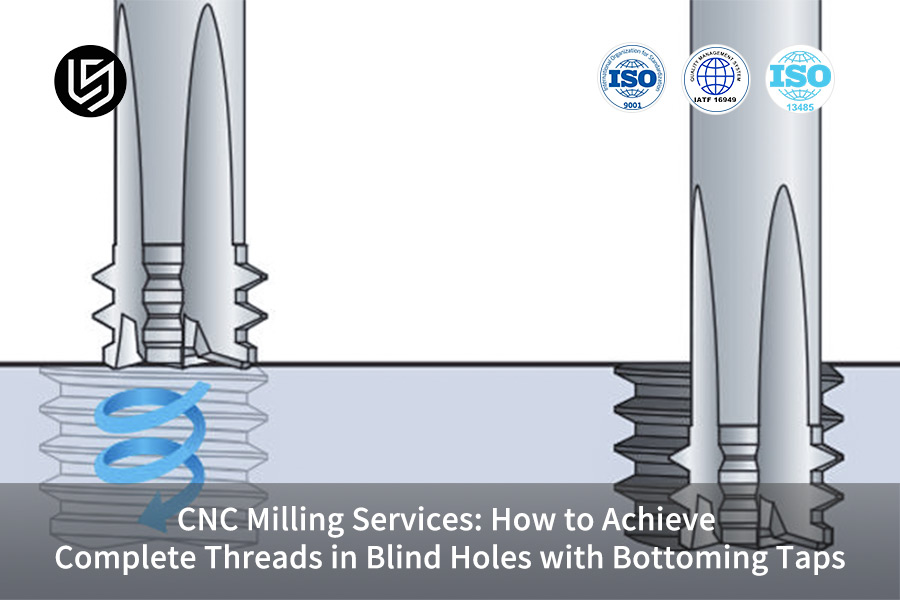

Figure 2 : Procédé d'usinage de trous borgnes avec tarauds de fond CNC par LS Manufacturing

Comment la conception de la structure inférieure d'un trou borgne affecte-t-elle la qualité du taraudage et la durée de vie de l'outil ?

Il est possible d'obtenir des filetages de haute qualité dans les trous borgnes si l'on parvient à résoudre les problèmes clés d'évacuation des copeaux et de contrainte sur l'outil au fond, également appelé point d'extrémité. La géométrie est primordiale au fond des trous borgnes, car elle influe considérablement sur la formation du filetage et la durée de vie de l'outil. Le type de filetage proposé est le suivant :

Atténuer l'impact des outils grâce à des mesures de secours stratégiques

Le principal problème est qu'un taraud de fond finira par atteindre une surface solide en fin de coupe. La solution consiste à prévoir un dégagement d'une profondeur équivalente à 0,3 à 0,5 fois le pas sous la profondeur requise : cet espace calculé, grâce à un usinage CNC précis, éliminera les contraintes axiales en fin de cycle, évitant ainsi la déformation et la rupture de l'outil, principales causes d'échec lors du taraudage de trous borgnes .

Élimination des concentrations de contraintes par chanfrein contrôlé

L'angle vif interne étant un facteur essentiel pour maximiser les contraintes, l'utilisation d'un chanfrein de fond prononcé ( 0,2-0,3 mm ) est indispensable. La simplicité de cet élément de conception est cruciale et est prise en compte lors du fraisage de précision afin d'assurer une répartition uniforme des forces appliquées pendant la coupe . Ceci permet d'éviter l'apparition de microfissures autour de la zone de travail et de réduire considérablement les contraintes sur les arêtes de coupe du taraud.

Performances validées dans des applications exigeantes

L'efficacité d'un tel procédé a été validée dans des opérations de fraisage à enjeux élevés . Par exemple, afin d'améliorer la durée de vie d'un matériau taraudé, dont le rapport profondeur/épaisseur critique est de 4:1 , l'utilisation de surfaces de fond géométriques aussi précises a permis d'accroître l'efficacité, passant de la capacité de produire un maximum de 150 trous à un maximum de 210 trous, tout en maintenant une qualité constante de 99,5 %, comme l'a constaté Martins.

Notre autorité repose sur notre maîtrise totale de la géométrie de pré-filetage, garantissant un traitement complet et absolu des défauts liés aux techniques de filetage des trous borgnes . Notre avantage concurrentiel réside dans notre capacité à offrir un niveau d'expertise constant et rigoureux, gage d'une fiabilité à toute épreuve , là où d'autres ne peuvent ni ne veulent garantir un tel résultat.

Comment le service de taraudage CNC garantit-il une précision constante des filetages de trous borgnes ?

La réalisation de filetages pour trous borgnes avec une telle précision, dans les volumes associés à l'usinage CNC, représente un défi technique majeur. Les variables inhérentes à l'usinage de ces trous sont notamment la déformation des outils et l'usure des machines. Chez LS Manufacturing , nous révolutionnons le procédé d'usinage de filetage pour trous borgnes grâce à notre approche d'usinage de précision en boucle fermée, intégrant des paramètres d'inspection et de validation en temps réel.

Configuration de la machine de précision

- Taraudage rigide synchronisé : Le cycle de taraudage rigide est mis en œuvre dans le travail proposé avec une précision d'orientation de la broche de ±0,01 degré pour un positionnement parfait du taraud.

- Alimentation optimisée : Les paramètres pour différents matériaux ont été correctement définis afin de garantir un processus d'usinage de filetage CNC précis.

Surveillance des processus en temps réel

- Contrôle du couple : Ce système de surveillance peut effectuer des corrections en temps réel en fonction des niveaux de couple, de sorte qu'il n'y a jamais de défaut dans les services de taraudage de précision .

- Protection contre les collisions : Elle interrompt le fonctionnement lorsque des couples anormaux sont détectés, aussi bien pour les composants que pour les outils soumis à des services de fraisage de précision .

Vérification systématique de la qualité

- Inspection programmée : Une inspection dimensionnelle complète est effectuée toutes les 50 pièces afin de garantir une précision continue.

- Stabilité basée sur les données : Ceci garantira que le processus continue d'avoir un CPK ≥ 1,67 , confirmant la capacité de notre processus de service de fraisage CNC .

Cette approche globale témoigne de notre expertise technique en fabrication de précision. Nous proposons une solution qui garantit une précision de filetage irréprochable, offrant ainsi des avantages considérables à nos clients, notamment grâce aux facteurs mentionnés précédemment. Notre priorité est de fournir des résultats concrets qui établissent la norme en matière d'usinage de filetage CNC .

Quelles sont les principales différences de résultats entre les différents robinets de fond ?

Les performances des outils de taraudage , notamment pour les trous borgnes, varient considérablement selon leur type. Le choix de la géométrie du taraud de fond , en fonction de la taille, détermine le taux de réussite et la durée de vie des outils. Ce document présente donc les résultats de tests comparatifs, qui vous aideront à choisir les outils les mieux adaptés à vos opérations de taraudage CNC .

| Spécifications et application du robinet | Constat et justification des principaux indicateurs de performance |

| Micro-trous (par exemple, M2-M3) | Une conception à 4 cannelures a amélioré les performances de rendement dès la première passe en faisant passer le taux de taraudage de précision de 75 % à 98 % pour les dispositifs médicaux , car la rigidité accrue empêche la déformation avec des trous pilotes plus petits. |

| Trous de grand diamètre (par exemple, M12) | La vitesse a été augmentée de 30 % grâce à l'utilisation d'un outil optimisé à 6 cannelures , ce qui porte la durée de vie de l'outil à un maximum de 800 avant l'usinage du matériau, qui est un type de matériau en fer. |

| Usage général (M4-M8) | Une conception d'outil à 5 cannelures bien équilibrée pourrait offrir le meilleur compromis en termes d'espace pour l'évacuation des copeaux, ainsi que d'intégrité de l'outil, dans la grande majorité des services de taraudage CNC standard. |

Les données elles-mêmes déterminent la méthode de sélection du taraud en fonction de sa rigidité, compte tenu de la nature microscopique des trous, par rapport au contrôle des copeaux grâce à la conception des goujures pour les diamètres plus importants. Une fois encore, c'est l'attention portée aux besoins spécifiques du taraud qui est essentielle au développement de nos services de taraudage CNC . Il s'agit de s'éloigner d'une approche standardisée pour faire des outils de taraudage de véritables outils d'ingénierie plutôt que de simples produits de consommation courante.

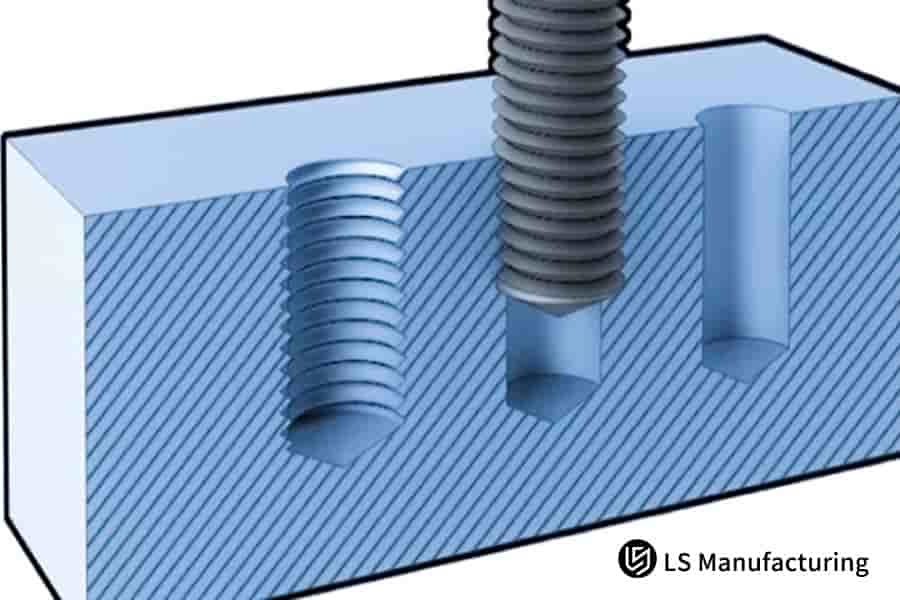

Figure 3 : Illustration du processus de taraudage CNC pour l'écaillage de l'entrée d'un trou borgne par LS Manufacturing

Comment l'optimisation du liquide de refroidissement peut-elle améliorer la qualité du taraudage des trous borgnes et prolonger la durée de vie des outils ?

L'efficacité et le rendement de son utilisation, loin d'être des préoccupations secondaires, sont devenus des enjeux fondamentaux pour les opérations de filetage de trous borgnes réalisées dans des conditions de contraintes extrêmes. Les systèmes de refroidissement par arrosage, lorsqu'ils étaient largement utilisés, se sont révélés sujets à des défaillances entraînant une réduction prématurée de l'efficacité et du rendement des outils de coupe. Cette discussion décrit une méthodologie spécifique visant à moderniser la fonctionnalité et l'ergonomie du système en relation avec une variable de processus spécifique concernant les services de taraudage CNC concurrentiels :

Formulation de fluide spécifique au matériau pour le contrôle du frottement

La première étape de la solution consiste à sélectionner la chimie du fluide appropriée plutôt que le système d'application. Dans le cas de matériaux plus difficiles à usiner, tels que les aciers inoxydables ou même le titane, il est nécessaire d'utiliser des huiles pures ou des émulsions semi-synthétiques enrichies d'additifs extrême pression. Les composants de ces additifs réagissent sous des conditions extrêmes de chaleur et de pression pour déposer un film lubrifiant. L'usure par grippage, voire par adhérence, sur les arêtes de coupe du taraud prolonge la durée de vie de l'outil. Ceci améliore la finition de surface de la pièce lors des opérations de taraudage de précision .

Système d'évacuation des copeaux par injection à haute pression

Pour le taraudage de trous borgnes profonds, un simple bain d'huile ne suffit pas. Nous utilisons un système d'arrosage haute pression ( 3-5 MPa ) par la broche, acheminé par le taraud de fond . Ce jet puissant remplit deux fonctions : d'une part, il pénètre efficacement dans la zone de coupe pour dissiper la chaleur ; d'autre part, il évacue vigoureusement les copeaux par le haut des goujures, évitant ainsi leur réusinage et leur accumulation au fond du trou, principale cause de rupture du taraud. C'est pourquoi, comme indiqué précédemment, le taraudage se déroule de manière synchronisée et sans interruption.

Performances validées en usinage de qualité aérospatiale

Ceci est démontré lors de l'usinage de trous borgnes M8 dans du Ti-6Al-4V , où l'application d'un fluide de coupe amélioré par EP (pression de 4 MPa , débit de 15 L/min) à travers l'outil a permis une réduction de 20 % du couple de coupe et une amélioration de l'état de surface ( Ra = 1,6 µm) . Plus important encore, la durée de vie des tarauds est passée de 50 à 120 trous par outil , soit un gain de 140 % . Les données ci-dessous confirment qu'un refroidissement optimisé permet de lutter directement contre les deux principaux modes de défaillance que sont l'accumulation de chaleur et les interférences avec les copeaux.

Ceci illustre notre avantage concurrentiel : nous concevons le fluide de refroidissement comme un paramètre à part entière, et non comme un simple produit. Grâce à notre maîtrise de la chimie des fluides et à notre système de distribution haute pression spécifique, nous avons éliminé les difficultés inhérentes à la gestion de la chaleur, à l’évacuation des copeaux et au coefficient de frottement lors du taraudage de trous borgnes . Cette expertise est le gage de qualité de nos services de taraudage CNC .

Comment mettre en place un contrôle qualité pour le taraudage de trous borgnes en production de masse ?

La mise en place d'un système de contrôle qualité robuste pour le taraudage de trous borgnes en production de masse est essentielle. La méthodologie de LS Manufacturing intègre le contrôle statistique des procédés (SPC), la surveillance en temps réel du processus et la gestion prédictive des outils afin de garantir une constance exceptionnelle et une réduction des défauts lors de l'usinage de filetages CNC . Sa principale valeur ajoutée réside dans la transformation d'un processus traditionnellement gourmand en contrôles en une opération maîtrisée, prévisible et hautement fiable.

Contrôle de processus piloté par SPC

- Échantillonnage structuré : Un calibre de filetage GO/NO-GO est utilisé pour inspecter et contrôler chaque 50e pièce afin de vérifier une conformité définie.

- Surveillance du couple : Surveillez en temps réel le couple de taraudage réel proposé pour le perçage et déclenchez une alarme lorsqu'il dépasse une plage définie de +15 % .

Mesure en cours et intégration des données

- Vérification en temps réel : Elle comprend l’intégration de palpeurs en ligne ou de systèmes de vision pour automatiser le contrôle de la profondeur et de la position du filetage après usinage. On obtient ainsi une capacité d’inspection à 100 %.

- Correction en boucle fermée : Le système ajustera automatiquement la position de l'équipement de fraisage CNC lorsqu'une tendance indique qu'il pourrait sortir des spécifications.

Gestion prédictive du cycle de vie des outils et des changements

- Suivi de la durée de vie : Nous avons développé un système permettant de suivre la durée de vie des tarauds jusqu'au niveau de la cavité, basé sur le système de gestion du fraisage CNC, et de remplacer les tarauds avant la fin de leur durée de vie spécifiée afin d'éviter les défauts causés par leur usure.

- Remplacement basé sur la performance : L'outil est également conçu pour surveiller les tendances de performance, ce qui l'incite à émettre un rappel de changement d'outil critique lorsque la performance est affectée, optimisant ainsi nos services de taraudage de précision particuliers.

Cet ensemble de systèmes représente notre leadership technologique dans le domaine, permettant d'exploiter des données critiques pour obtenir un résultat qui dépasse les critères d'inspection dans un processus de contrôle actif, dans une solution axée sur la fabrication de qualité à grande échelle pour la clientèle cible, afin de résoudre le problème fondamental de la qualité imprévisible dans la production de masse grâce à des solutions offrant un rendement de première passe >99,5% et PPM<500 .

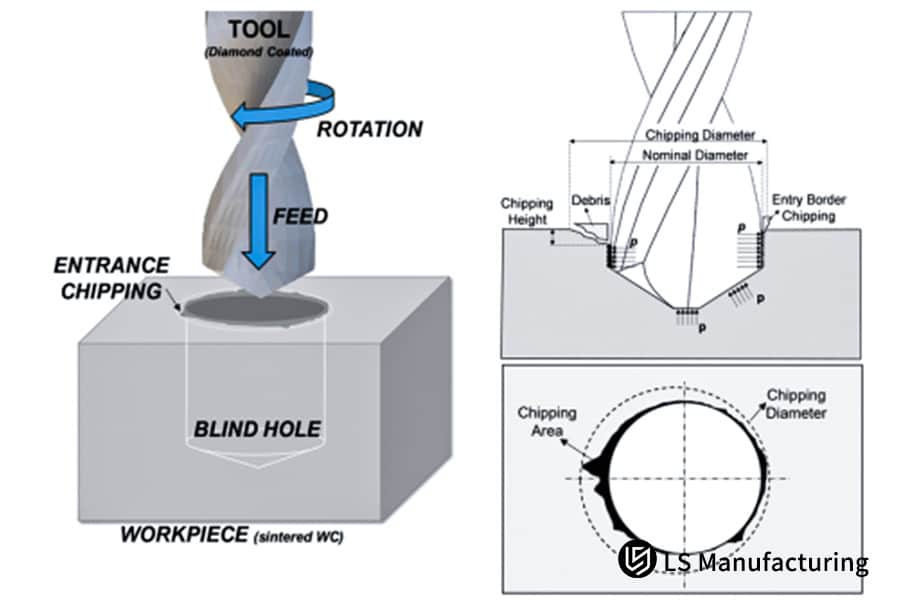

Figure 4 : Filetage de précision avec tarauds de fond en usinage CNC par LS Manufacturing

Division Aérospatiale de LS Manufacturing : Projet de taraudage des trous borgnes des supports moteur

Réaliser un filetage borgne complet et efficace représente toujours un défi de taille lors de l'usinage de matériaux trempés comme l'Inconel 718 pour les supports moteur. Cependant, les difficultés majeures de fabrication et leurs répercussions sur la sécurité et la viabilité confirment le dilemme rencontré par un client du secteur aérospatial, LS Manufacturing, face à un problème de qualité et de coût résolu grâce à sa gamme de services incluant les services de fraisage CNC de précision .

Défi du client

Un fabricant rencontrait des difficultés pour usiner des filetages M10x1,5 sur des supports moteur en Inconel 718. Le procédé actuel entraînait une profondeur de filetage irrégulière, une longueur utile inférieure à 70 % et une durée de vie de seulement 50 trous après le taraudage en fin de course. Le rendement de première passe n'était alors que de 82 % , ce qui provoquait des retouches fréquentes et des retards de projet, tout en faisant grimper les coûts au point de rendre impossible le respect du calendrier de production d'un ensemble moteur crucial.

Solution de fabrication LS

L'innovation incluse dans la solution proposée comprend les innovations suivantes : la spécification d'un taraud de fond HSS en poudre métallique de qualité supérieure résistant aux hautes températures comme outil de coupe, l'optimisation des conditions de coupe sous la forme d'une vitesse de coupe de 12 m/min et d'un cycle de coupe par à-coups, l'innovation dans la conception du trou pilote impliquant un dégagement de 0,4 mm au fond conçu pour l'opération, et l'innovation impliquant l'alimentation en liquide de refroidissement haute pression à un débit de 5 MPa via l'outil de coupe.

Résultats et valeur

Le processus repensé s'est avéré extrêmement efficace, avec des résultats probants : une augmentation de 200 % du nombre de trous par taraudage (150 au total), une optimisation des longueurs efficaces à 95 % et un rendement exceptionnel de 99,6 % dès le premier essai. Pour le client, les économies réalisées s'élèvent à 600 000 yens, soit une réduction de 40 % grâce à la diminution des délais et à la suppression d'un goulot d'étranglement majeur, garantissant ainsi la livraison de leurs composants essentiels pour le vol.

Il est clair que notre compréhension systémique des opérations de fabrication nous a permis d'acquérir l'expertise nécessaire pour résoudre les principaux problèmes de production. Bien que considérés comme un fournisseur de services tels que l'usinage CNC , nous maîtrisons également des aspects clés d'opérations comme le filetage de trous borgnes .

Surmontez le goulot d'étranglement dans l'usinage des filetages de trous borgnes profonds et améliorez immédiatement l'efficacité et le rendement.

Comment évaluer les capacités techniques globales d'un fournisseur de tarauds CNC ?

Au-delà de l'évaluation matérielle de base, il est primordial d'apprécier le potentiel systémique de l'entreprise pour la résolution de problèmes complexes, notamment en matière de résolution efficace de problèmes, afin de déterminer le fournisseur adéquat pour des fonctions telles que le taraudage CNC, qui peuvent s'avérer critiques dans des applications comme le filetage de trous borgnes , etc., ainsi que pour des opérations exigeant une efficacité maximale. À ces fins, et afin de déterminer si l'entité concernée demeure un véritable partenaire d'ingénierie plutôt qu'une simple représentante de la technologie de pointe, nos principaux critères d'évaluation restent les suivants :

Validation des processus et des capacités de mesure

Le fondement repose sur un contrôle rigoureux des processus. Un partenaire compétent saura répondre à la question de la qualité du filetage . La preuve objective réside dans l'application de systèmes de mesure reconnus, comme le contrôle dimensionnel du filetage avec une précision de ±0,002 mm , utilisé pour l'inspection du premier article et le contrôle statistique des procédés (SPC). Cette précision s'étend en amont : leurs services d'usinage CNC doivent garantir des avant-trous parfaitement positionnés et dimensionnés, condition indispensable à un taraudage de précision réussi. Exigez des rapports de données, et pas seulement des certificats.

Déploiement d'une conception de processus axée sur les données

Privilégiez une approche systématique et rigoureuse plutôt que des conjectures. Un fournisseur compétent dispose d'un guide de sélection des tarauds de fond et d'une base de données historique des procédés. L'utilisation de paramètres documentés, tels que les vitesses, les avances et les fluides de coupe, pour chaque combinaison de matériaux et de tarauds, permet de minimiser les délais de développement et les risques liés à votre projet. Une solution performante pour une nouvelle pièce en Inconel est le fruit d'une analyse approfondie des paramètres historiques et non d'une approche basée sur des suppositions.

Mise en œuvre d'outils proactifs et de la gestion de la production

La maîtrise technique est également opérationnelle. Comment leurs opérations gèrent-elles en temps réel la gestion préventive de la durée de vie des outils, l'état des machines et le couple de coupe ? De même, l'utilisation des outils est-elle surveillée afin d'anticiper leur remplacement en cours de production ? Ces opérations, facilitées par leur routine de taraudage synchronisée sur les fraiseuses CNC les plus sophistiquées, permettent à ce processus techniquement irréprochable de fonctionner comme une cellule de production ultra-stable, avec des rendements pouvant atteindre des niveaux exceptionnels de 99,5 % .

Enfin, notre évaluation de nos partenaires repose sur leur système global : de leurs capacités de fraisage de précision à leur planification des processus basée sur des données statistiques, en passant par leur maîtrise de leurs propres processus. C’est là notre avantage concurrentiel. Nous ne nous contentons pas de répondre à vos questions sur le filetage des trous borgnes en termes d’équipement ; nous y apportons des réponses fondées sur un système garantissant l’intégrité de votre filetage, la rentabilité de vos investissements en outillage et la conformité réglementaire de votre précieux processus de fabrication.

FAQ

1. Les tarauds de fond peuvent-ils usiner complètement jusqu'au fond d'un trou borgne ?

Comme la qualité des tarauds de fond est supérieure, ils permettent de réaliser un filetage dans la partie inférieure d'un trou à une distance de 0,5 fois le pas, agissant ainsi comme 95 % de la longueur du filetage, soit 20 à 25 % de plus que les tarauds ordinaires.

2. Comment sélectionner les paramètres de taraudage les plus adaptés pour le taraudage de trous borgnes en acier inoxydable ?

Pour l'acier inoxydable, il est suggéré d'utiliser des tarauds à pointe hélicoïdale en acier rapide au cobalt, avec un angle de coupe de 7 à 9° , une vitesse de coupe de 10 à 15 m/min et des huiles de coupe contenant des additifs EP afin de prolonger la durée de vie de l'outil d'un facteur 2 à 3 .

3. Quelle est la limite maximale du rapport profondeur/diamètre pour le taraudage de trous borgnes profonds ?

Un rapport de diamètres pouvant atteindre 5, associé à des prises de refroidissement internes, permet d'obtenir un rapport impressionnant de 8 diamètres grâce à des prises de refroidissement spéciales. Un refroidissement haute pression et une stratégie d'alimentation sont nécessaires pour atteindre la qualité souhaitée.

4. Comment éviter la casse du taraud lors du taraudage de trous borgnes de petit diamètre ?

Pour les diamètres inférieurs ou égaux à M3, une fraise à 4 dents est recommandée. Dans ces conditions, la vitesse de coupe est de 15 à 20 m/min , l'avance est égale à 0,8 fois le pas et la vitesse de rotation. Le couple de coupe peut être contrôlé en temps réel et le taux de rupture réduit à moins de 0,5 % .

5. Comment garantir la stabilité de la qualité du taraudage des trous borgnes en production de masse ?

Il est nécessaire de mettre en place la carte de contrôle SPC en inspectant chaque 50 pièces pour s'assurer que les variations de couple sont comprises entre −15 % et +15 % , et que la valeur CPK dépasse 1,67 en production de masse.

6. Comment déterminer la plage de vitesse optimale pour le taraudage de trous borgnes dans différents matériaux ?

Alliage d'aluminium : 20-30 m/min, acier inoxydable : 8-15 m/min, fonte : 12-18 m/min. Les paramètres spécifiques doivent être optimisés en fonction du diamètre et de la profondeur du trou.

7. Comment obtenir des solutions professionnelles de taraudage de trous borgnes et des devis précis ?

Ces éléments comprennent les matériaux à utiliser, le type de filetage et les exigences de précision. LS Manufacturing vous fournira des plans de processus précis ainsi que des devis exacts sous deux heures .

8. Quel est le délai de livraison le plus rapide pour les commandes urgentes de taraudage de trous borgnes ?

L'échantillonnage est généralement disponible sous 24 heures , et les commandes en petites séries sous 3 à 5 jours . Chez LS Manufacturing, nous avons mis en place un processus de livraison rapide.

Résumé

Grâce à des méthodes scientifiques de sélection d'outils, à l'optimisation des paramètres de coupe et au contrôle des procédés, des opérations de filetage de trous borgnes de qualité et efficaces sont possibles. Forte d'une vaste expérience et d'une gamme complète de services d'assistance technique, LS Manufacturing propose des solutions intégrées pour aider ses clients à améliorer la qualité et l'efficacité de leur production.

Pour le taraudage professionnel de trous borgnes ou pour obtenir un devis immédiat, n'hésitez pas à nous contacter. Vous pouvez nous transmettre les plans de vos pièces pour une analyse technique approfondie et un devis précis. Pour les produits nécessitant des matériaux spécifiques pour les trous borgnes, nous proposons des consultations en face à face. Notre équipe vous garantit la solution optimale. Pour une consultation technique gratuite et le traitement d'échantillons, contactez-nous directement via notre ligne d'assistance technique.

Transformez vos défis de taraudage en trous borgnes en résultats impeccables grâce à notre approche scientifique éprouvée dès aujourd'hui !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .