La fabrication d'engrenages personnalisés de précision est cruciale pour l'aérospatiale et la robotique, mais les systèmes actuels sont confrontés à de graves problèmes de fiabilité. La durée de vie en fatigue des engrenages de transmission des hélicoptères est inférieure à 2 000 heures, les engrenages des articulations du robot présentent des erreurs supérieures à 8 minutes d'arc et les engrenages des satellites perdent de leur précision lorsqu'ils sont soumis à des températures extrêmes. En conséquence, les taux de défaillance du système sont supérieurs à5 % et les coûts de réparation peuvent atteindre jusqu'à 25 % des budgets du projet, la nécessité d'une solution durable est donc tout à fait évidente.

Nous abordons ces problèmes grâce à 20 ans d'expérience de LS Manufacturing et une base de données de 158 projets. Notre solution de bout en bout, une conception profondément intégrée, un usinage de précision, un contrôle du traitement thermique et des tests de fiabilité, peuvent non seulement aider les engrenages à durer trois fois plus longtemps, mais également maintenir la précision de la transmission à moins de 2 minutes d'arc, créant ainsi un cadre de qualité scientifique pour les missions et les applications critiques.

Guide de référence rapide : Fabrication d'engrenages personnalisés de précision pour l'aérospatiale et la robotique

| Section | Informations de base en une seule phrase |

| 1. Le défi critique | L'aérospatiale et la robotique nécessitent une fiabilité des équipements qui dépasse largement le niveau commercial. Dans ces secteurs, les méthodes de fabrication traditionnelles ne peuvent généralement pas survivre dans des conditions de contraintes extrêmes, de températures élevées et de tolérances serrées. |

| 2. Analyse des causes profondes | Les défaillances systémiques ont leur origine dans une approche d'ingénierie inadéquate par laquelle équipement la fabrication est considérée comme une série d'étapes isolées plutôt que comme un système parfaitement intégré et essentiel à la mission, de la conception aux tests. |

| 3. Notre solution intégrée | Grâce à notre méthodologie complète, nous réunissons les atouts de la simulation de conception avancée, équipement usinage, traitement thermique contrôlé et validation stricte, qui sont tous soutenus par nos 20 ans d'expérience professionnelle. |

| 4. Base technique | Optimisation de la micro-géométrie grâce à des méthodes exclusives, adaptation de la métallurgie selon les normes AAC et obtention de surfaces avec une intégrité et une stabilité dimensionnelle parfaites grâce à une finition ultra précise ne sont que quelques-uns des processus internes qui constituent notre compétence. |

| 5. Vérification et validation | Au nom de chaque équipement, une expérience rigoureuse et approfondie aboutit à un protocole incluant FEA, des tests de durée de vie accélérés et un cycle thermique pour démontrer expérimentalement les performances sous des profils de mission simulés. |

| 6. Résultats prouvés | Un gain de 200 % de durée de vie en fatigue est tout à fait possible grâce à cette approche intégrée, la précision de transmission peut être maintenue en 2 minutes d'arc et le risque de défaillance systémique peut être considérablement réduit. |

Nous abordons les principaux problèmes de fabrication d'engrenages de fiabilité, de précision et de coût qui préoccupent les applications critiques depuis longtemps. Plutôt que de vous vendre des pièces, nous vous proposons des engrenages fabriqués en tant que composants garantis par mission, améliorant ainsi directement la disponibilité, la sécurité et les performances de votre système, tout en réduisant les coûts totaux du cycle de vie et les risques du programme. Nos compétences font de la fiabilité des engrenages non seulement un problème récurrent mais une source d'avantage fondamental.

Pourquoi faire confiance à ce guide ? Expérience pratique des experts en fabrication LS

Pourquoi devriez-vous lire un autre article sur les engrenages alors qu'il y en a des milliers en ligne ? Nos connaissances ne sont pas seulement théoriques mais pratiques. Notre atelier est un domaine de pratique où nous nous occupons quotidiennement de la fabrication d'engrenages à partir d'alliages aérospatiaux et de polymères avancés dans des tolérances étroites. Nous ne connaissons pas seulement les spécifications ; nous comptons sur notre capacité à les utiliser parfaitement pour notre mission, où la défaillance d'un seul composant n'est pas une option.

Parmi notre vaste expérience de plus de dix ans, nous avons souvent fait référence à Wikipedia pour les principes d'ingénierie de base et à l'Aluminum Association (AAC) pour les normes de matériaux. Nous nous sommes concentrés sur des applications extrêmement exigeantes. Nous avons fabriqué l'un de nos mécanismes de déploiement de satellites à engrenages qui doivent être exploités dans l'espace, et un autre actionneur de robot qui nécessite des performances sans jeu lors de chirurgies répétitives. Chaque projet a révélé à travers nous physiquement ce que sont le traitement thermique, l'optimisation de la microgéométrie et l'intégrité constante de la surface dans la production en volume, et les connaissances continueront de s'accumuler.

Chaque suggestion donnée ici a été soutenue par notre expérience, luttant contre les éléments et les matériaux, soumise à des contrôles de qualité et de performance rigoureux sur le terrain. Nous sommes heureux de partager notre expérience dans le choix des alliages d'engrenages, le contrôle des processus et la validation des conceptions, ce qui peut être un exercice très coûteux à apprendre autrement, d'autant plus si des essais et des erreurs sont impliqués. C'est la science que nous mettons en pratique pour garantir la fiabilité dans ce qui est vraiment important.

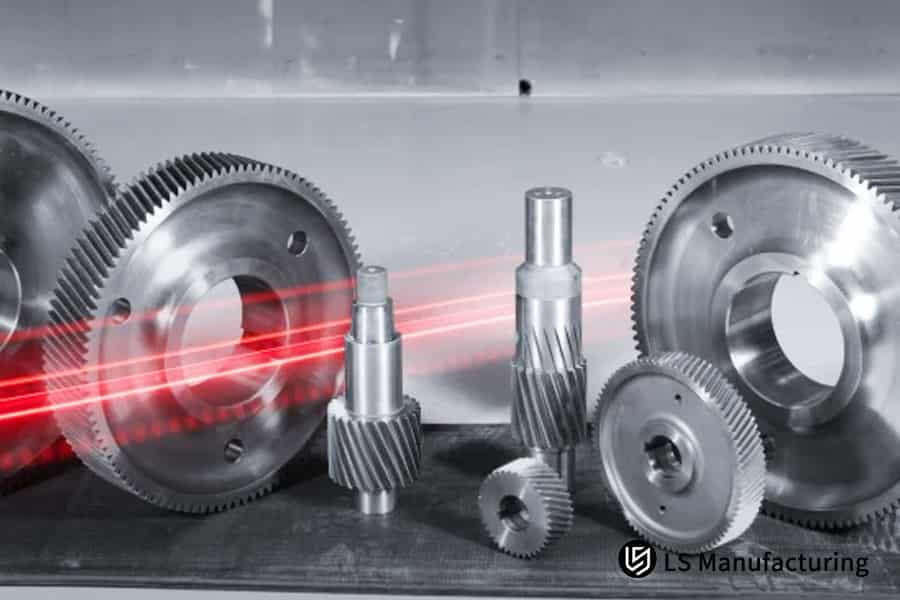

Figure 1 : Usinage d'engrenages de précision en métal et en polymère pour l'aérospatiale, la robotique et les solutions d'engrenages de précision.

À quelles exigences techniques particulières les équipements de mission critiques doivent-ils répondre ?

La fabrication d'engrenages de précision pour l'aérospatiale et la robotique doit fournir des produits capables de fonctionner de manière fiable là où aucune panne n'est autorisée. Cet article traite des spécifications techniques de premier ordre pour la fabrication d'engrenages critiques et des contrôles techniques rigoureux nécessaires pour y parvenir, établissant ainsi un ensemble de règles appropriées pour un système de fiabilité.

| Application | Exigence technique de base | Spécifications de performances quantifiées | Ingénierie essentielle et contrôle des processus |

| Engrenages de transmission aérospatiale | Durabilité extrême sous charge et stress élevés | Dureté de surface HRC 58-62 ; Profondeur du boîtier 0,8-1,2 mm ; Conformité totale à AGMA 2001. | Processus de carburation et de trempe contrôlés pour une reproduction mortelle du gradient de dureté et de la résistance du noyau. |

| Engrenages articulés robotiques | Précision de positionnement ultra élevée et Fiabilité à long terme | Erreur de transmission ≤3 minutes d'arc ; Durée de vie validée supérieure à2 millions de cycles. | Utilisation d'une modification raffinée du profil pour réduire les erreurs de maillage, atteignant régulièrement <1,5 minutes d'arc. |

| Validation au niveau du système | Performances vérifiées dans des conditions opérationnelles extrêmes | Tests dans des conditions de charge thermique, de vide et dynamique spécifiées. | L'utilisation d'une procédure stricte combinant simulation FEA, essais de durée de vie accélérés et métrologie de précision. |

Obtenez avec succès des résultats fiables, réglez minutieusement les paramètres de traitement thermique pour contrôler les propriétés des matériaux et effectuez une optimisation microgéométrique pour une précision opérationnelle. La dernière vérification doit être un test reproduisant les conditions les plus difficiles de l'application. Cet article présente le cadre pratique, basé sur des données, indispensable pour l'usinage d'engrenages de haute précision dans les environnements où les défis concurrentiels et opérationnels sont les plus difficiles.

Comment obtenir un contrôle de précision au niveau micrométrique pour les engrenages aérospatiaux ?

Une précision au niveau du micron dans la la fabrication d'engrenages aérospatiaux est un must plutôt qu'un atout lorsqu'il s'agit de fiabilité et de performances du système. Cet article révèle les méthodes d'ingénierie combinées qui sont absolument nécessaires pour atteindre et maintenir des tolérances aussi strictes. Il est centré sur les processus réels qui mènent des spécifications aux résultats mesurables :

Usinage de précision avec un équipement avancé

Le point de départ est rectifieuses d'engrenages à 5 axes avec une précision de positionnement de ≤±3μm. Cette capacité, au cœur de l'usinage d'engrenages de haute précision, garantit la conformité à ISO Grade 3 ou mieux pour le profil et la déviation de pas, établissant ainsi la norme pour toutes les autres solutions d'engrenages de précision.

Métrologie en temps réel et correction en cours de processus

Un système de mesure en ligne intégré mesure directement les paramètres clés tels que l'erreur de pas cumulée et les maintient en permanence dans une tolérance de 15 μm. En disposant instantanément de ces données de retour, un ajustement du programme CNC peut être effectué immédiatement, ce qui constitue l'essence de la boucle de rétroaction dans l'usinage d'engrenages de haute précision qui peut compenser l'usure des outils et la dérive de la machine pendant le calendrier de production.

Gestion thermique et contrôle environnemental

Notre processus utilise des systèmes de compensation de température ciblés pour lutter contre la déformation thermique, qui est l'une des principales causes d'erreur en premier lieu. Le contrôle de la température dans notre processus permet de maintenir la distorsion thermique en dessous de 5μm, ce qui est très important non seulement pour l'l'usinage des profils d'engrenages mais également pour l'espacement et l'ajustement d'une transmission à tolérance très serrée. systèmes.

Techniques spécialisées pour les composants à grande échelle

Lorsqu'il s'agit d'engrenages de grande taille dépassant 500 mm de diamètre, la principale préoccupation est de garder sous contrôle la déviation de l'angle d'hélice. Nous suivons la procédure consistant à fournir un montage et un meulage sur mesure en plusieurs passes afin que l'erreur de plomb reste inférieure à 8 μm, garantissant ainsi des modèles cohérents et une répartition des charges pour toute la gamme de fabrication d'engrenages aérospatiaux .

Cette méthode va bien au-delà du simple respect des spécifications en utilisant côte à côte le contrôle prédictif du processus et la vérification empirique. C'est la précision déterministe qui est essentielle pour les applications critiques et qui confère ainsi un avantage concurrentiel en matière d'ingénierie dans les projets aérospatiaux et de défense de grande valeur.

Comment améliorer la durée de vie en fatigue des engrenages articulés des robots ?

Augmenter la durée de vie des engrenages dans les articulations est crucial dans la fabrication d'engrenages robotiques. Nous combinons une technologie de matériaux avancée et des solutions d'engrenages de précision dans le but précis de résoudre le problème principal de l'extension de la durée de vie sous une charge de cycle élevée. Les mêmes services d'ingénierie d'engrenages personnalisés ciblés qui vous apportent cette ingénierie sont essentiellement la fiabilité et la réduction du coût total de possession. La méthode éprouvée est la suivante :

Sélection de matériaux haut de gamme et contrôle de la microstructure

- Matériau du noyau : Nous n'utilisons jamais autre chose que de l'acier allié 18CrNiMo7-6 pour le noyau car il offre une excellente ténacité et résistance à la fatigue.

- Raffinement du grain : Nous mettons en œuvre une norme de microstructure très stricte pour garantir une granulométrie fine ≥ Grade 8. Ce contrôle clé usinage avancé des engrenages ralentit considérablement ce processus d'initiation de fissures d'engrenages.

Finition ultra-précise des flancs de dents

- Objectif de qualité de surface : L'objectif principal est d'obtenir une surface dentaire extrêmement lisse. Nos solutions d'engrenages de précision nécessitent une rugosité de surface finale de Ra ≤ 0,4 μm.

- Comment nous y parvenons : La technique que nous avons adoptée pour cela est nos processus de meulage et d'affûtage de pointe qui réduisent non seulement les points de concentration des contraintes, mais également l'usure.

Technologie avancée de renforcement des surfaces

- Processus de grenaillage : Nous appliquons le grenaillage dans des conditions contrôlées uniquement sur la zone critique du congé de la racine de la dent. Cette méthode de fabrication d'engrenages robotiques nous donne des contraintes de compression bénéfiques, car des études ont montré qu'elle peut augmenter la résistance à la fatigue en flexion de 30 %.

- Expertise en matière de processus : Nos paramètres pour les engrenages articulés de robots sont soigneusement ajustés pour obtenir un équilibre parfait entre le renforcement de la surface et le maintien de l'intégrité géométrique.

Ingénierie complète des contraintes résiduelles

- Champ de contrainte ciblé : En fait, outre le grenaillage, nous considérons totalement le profil de contrainte moléculaire au niveau. Nos services d'ingénierie d'engrenages personnalisés sont capables de produire le plus haut niveau de contraintes résiduelles de compression (dans la plage de -400 à -600 MPa) dans les zones fortement sollicitées, améliorant ainsi la résistance à la fatigue des engrenages de robot.

- Résultat : Le travail acharné de ce bouclier anti-stress biologique empêche la fissure de se propager librement, de sorte que nous pouvonsaugmenter la durée de vie des engrenages de 1 million à plus de 3 millions de cycles et ainsi atteindre en toute confiance l'objectif de 10 ans d'entretien des robots.

Ce protocole systématique maîtrise technique approfondie l'l'excellence de l'usinage des engrenages. Nous ne nous contentons pas de spécifier des normes ; nous concevons et validons l'ensemble de la chaîne de fabrication pour offrir une durabilité garantie pour les applications exigeantes de fabrication d'engrenages robotiques, établissant ainsi un nouveau niveau de fiabilité en termes de performances. Nos solutions ont été rigoureusement éprouvées pour garantir que les robots peuvent fonctionner avec une efficacité maximale tout au long de leur durée de vie, sans compromis.

Figure 2 : Manipulation d'engrenages métalliques de haute précision pour les applications d'ingénierie aérospatiale et robotique.

Quelles exigences spécifiques la certification AS9100 impose-t-elle à la fabrication d'engrenages ?

Tout d'abord, un fournisseur d'engrenages AS9100 doit mettre en place un système de gestion de la qualité qui soit complet et complet. Ce document illustre uniquement les contrôles très détaillés et stricts requis par AS9100 pour la conformité aérospatiale, transformant efficacement les clauses standard en procédures de fabrication pouvant être suivies. Dans cette mesure, il est devenu un guide indispensable pour garantir la qualité des composants et une traçabilité complète lorsqu'ils sont utilisés dans des applications de haute fiabilité.

| Catégorie d'exigence | Mandat spécifique (déclaration quantifiée/directe) |

| Traçabilité des matériaux | Une traçabilité complète des matériaux jusqu'au numéro de lot de chaleur ou de fusion d'origine doit être établie. |

| Contrôle du processus thermique | Chaque chaleur, courbe température-durée de traitement doit être 100 % enregistrée pour chaque lot. |

| Processus de trempe | Le contrôle et l'enregistrement du délai de trempe doivent généralement pas dépasser 15 secondes. |

| Surveillance des processus | Un plan de contrôle de processus écrit, tel qu'un plan comportant 32 points d'inspection qualité, est nécessaire pour répondre à l'exigence. |

| Documentation des pièces | Un enregistrement précis et détaillé de l'inspection de chaque équipement comprenant au moins 28 points de données doit être disponible. |

| Validation et tests | Une documentation certifiée est requise pour tous les tests END et les résultats de vérification finale du produit. |

AS9100 transforme les protocoles de qualité en données, en mandats pilotés pour l'usinage d'engrenages de précision. Répondre aux exigences implique d'avoir des contrôles mesurables, par ex. un délai de trempe de ≤15 secondes et une traçabilité complète des matériaux, ce qui se traduit par une chaîne de données documentable. En tant que fournisseur d'engrenages AS9100, nous aidons nos clients à atteindre ces normes strictes de conformité aérospatiale grâce au contrôle des processus et à l'intégration de la paperasse. Ainsi, la fiabilité est assurée dans le cas des applications d'usinage d'engrenages de grande valeur.

Comment la technologie de modification des engrenages améliore-t-elle la douceur de la transmission ?

Afin d'obtenir la transmission la plus douce d'un système d'engrenage de haute précision, il faut éliminer les sources d'excitation à l'impact du maillage et la concentration des contraintes dues au désalignement qui sont les deux principales causes du problème. Cet article explique une méthode ciblée et pratique ; il ne se contente pas de présenter des idées générales, mais il documente plutôt en détail comment les ajustements microgéométriques par calcul peuvent résoudre les problèmes identifiés.

Analyse des problèmes : identifier les sources d'excitation

Lors du diagnostic initial, il a été découvert qu'il y avait deux principaux facteurs d'instabilité. L'excitation de l'impact était le résultat de la déviation qui se produisait lorsque les dents entraient/sortaient, tandis que les légers désalignements étaient la cause du bord indésirable, de la charge. Au lieu d'apporter des modifications générales, notre méthode consistait à se concentrer sur l'élimination de ces événements précis et ainsi à ce que chaque modification serve un objectif clairement fonctionnel orienté vers l'optimisation de la transmission.

Développement d'une stratégie de modification de précision

Nous avons conçu un protocole pour rectifier les erreurs selon deux axes. Un soulagement au niveau de la pointe et de la racine, ciblé par une très faible quantité (0,01-0,02mm), a été apporté aux dents afin de les aider à absorber les chocs lors du premier contact. Dans le même temps, une opération de couronnement contrôlée est effectuée le long du flanc de la dent (montant de couronne de 0,005 à 0,008 mm), ce qui contribue à la centralisation de la charge, permettant ainsi de compenser un éventuel désalignement. Cette stratégie d'usinage d'engrenages de précision a transformé les avantages théoriques de la technologie de modification des engrenages en spécifications quantifiables et réalisables.

Optimisation des paramètres basée sur la simulation

La définition des paramètres était un processus itératif soutenu par des calculs informatiques. Nous avons utilisé un logiciel avancé de simulation d'erreur de transmission (TE) pour modéliser l'engrenage sous charge et avons ainsi compris l'impact de la modification de la longueur, de la quantité et du profil de la couronne du relief sur la courbe TE. L'objectif était de réduire l'amplitude de la fluctuation du TE. Ce prototypage virtuel nous a donné la possibilité de confirmer un profil avec l'idée d'optimiser le niveau d'efficacité avant de commencer l'usinage d'engrenages de haute précision, réduisant ainsi considérablement le coût de la méthode traditionnelle d'essais et d'erreurs.

Validation grâce à des gains de performances mesurés

Il a été démontré que le profil affiné mis en œuvre après la simulation était vraiment efficace. Le niveau de bruit a été considérablement réduitde 75 dB à 68 dB, et la classification des vibrations a été améliorée de grade G6 à G4. Cela a validé la précision de notre modèle et démontré que nos solutions d'engrenages conçues, ancrées dans une fabrication d'engrenages spécialisés basée sur la simulation, se traduisent directement par des performances fonctionnelles supérieures et un fonctionnement plus fluide.

Cet exemple met en évidence notre capacité à résoudre en profondeur un problème de transmission spécifique en combinant analyse, simulation et exécution de précision. Notre rapport offre une preuve solide de notre méthode de résolution de problèmes, distinguant notre produit en montrant comment nous obtenons des améliorations de performances qui peuvent être mesurées grâce à l'ingénierie appliquée de précision et aux techniques de fabrication d'engrenages.

Figure 3 : Usinage d'un engrenage métallique de grande taille de haute précision pour les applications d'ingénierie aérospatiale et robotique.

LS Manufacturing Aerospace : Projet de personnalisation des engrenages d'entraînement des panneaux solaires des satellites

L'exigence d'un mouvement extrêmement précis et fiable dans le vide spatial pose des défis matériels et techniques sans précédent. Cette étude de cas d'équipement aérospatial détaille notre résolution d'une défaillance critique de stabilité thermique pour un mécanisme d'entraînement de panneau solaire de satellite :

Défi client

Un fabricant de satellites avait besoin d'un engrenage d'entraînement (module 0,5, qualité ISO 3) avec une erreur de transmission maximale de ≤2 arc-min sur une plage de températures de -100°C à +120°C. Des composants d'un fournisseur précédent qui souffraient d'instabilité dimensionnelle ont été grippés pendant le cycle thermique, ce qui a entraîné un retard du projet de six mois et mis en danger l'application critique pour la mission du satellite. La situation a mis en évidence la nécessité d'un usinage d'engrenages de précision avec une excellente science des matériaux.

Solution de fabrication LS

Nous avons conçu une solution utilisant un alliage de cuivre-béryllium C17200 en raison de ses propriétés thermiques stables. La principale innovation était un programme de traitement thermique optimisé : un recuit de mise en solution puis un durcissement par vieillissement précis, combiné à une carburation sous vide pour maintenir la distorsion en dessous de 5µm. Ce processus avancé de fabrication d'engrenages a apporté une uniformité microstructurale, ce qui signifie que les engrenages se sont comportés de manière cohérente lorsqu'ils ont été testés sur notre plate-forme de test de températures extrêmes conçue sur mesure, prouvant ainsi nos solutions d'engrenages d'ingénierie.

Résultats et valeur

Ces composants finaux de l'engrenage présentaient une erreur de transmission qui fluctuait à peine, allant jusqu'à 1,5 minute d'arc, sur toute la plage de températures, et la durée de vie a été confirmée comme étant de plus de 15 ans en orbite. Les performances fiables ont permis au programme du client de se poursuivre et de se terminer dans les délais, et grâce à notre solution, une économie supplémentaire de 2 millions de RMB directs par satellite a été réalisée en évitant de futures pannes et en garantissant un déploiement en temps opportun.

Grâce à une science complète des matériaux et à une fabrication d'engrenages spécialisés intégration, ce projet démontre notre capacité à relever des défis d'ingénierie extrêmes. En passant d'une situation de défaillance indéfinie à une solution basée sur la physique et validée par des données, nous présentons la profondeur technique nécessaire au succès réel des applications critiques et à l'obtention d'une confiance de partenariat à long terme.

Contactez-nous pour défier les limites des performances de précision des engrenages de pointe et explorer une analyse technique approfondie.

Comment la sélection des matériaux dans la fabrication des engrenages affecte-t-elle les performances ?

La sélection du matériau optimal pour les engrenages est une décision technique fondamentale qui affecte directement la capacité de charge, la durée de vie et les performances d'un engrenage. efficacité opérationnelle. Au lieu de nous en tenir à des normes génériques, notre processus de sélection est basé sur une approche scientifique, adaptée spécifiquement aux enveloppes de candidature :

Méthodologie : un processus de sélection systématique

Notre méthode est soutenue par une base de données de matériaux exclusive et un cadre analytique.

- Analyse d'abord de l'application : Nous commençons par définir le mode de défaillance dominant (par exemple, fatigue par flexion, usure, impact) et l'environnement d'exploitation (température, lubrification, contaminants).

- Correspondance basée sur les données : Notre base de données de matériaux compare les propriétés des matériaux (résistance, ténacité, trempabilité) avec les exigences des applications pour trouver les alliages les plus adaptés.

- Évaluation holistique : Les performances, la fabricabilité (par exemple, la compatibilité avec l'usinage d'engrenages de précision) et le coût total sont pris en considération pour effectuer la sélection finale, ce qui garantit donc que l'alliage choisi est capable de conduire efficacement une optimisation des performances.

Exemple de cas : atteindre les objectifs de poids et de force

Le client cherchait à diminuer l'inertie de la transmission à grande vitesse sans compromettre la durabilité.

- État initial : Les composants fabriqués en alliage standard avaient atteint leur limite de performance.

- Notre solution : Nous avons conseillé et confirmé le passage à une nuance d'acier renforcé ayant un rapport résistance/poids plus élevé.

- Résultat quantifiable : La sélection des matériaux d'engrenage a conduit à un Réduction de 20 % du poids et augmentation de 15 % de la résistance à la flexion, améliorant ainsi directement la dynamique et la puissance du système.

Validation : garantir l'intégrité des performances

La spécification est suivie d'une vérification approfondie pour réduire le risque de mise en œuvre.

- Tests de prototypes : Des échantillons d'engrenages sont soumis à des tests de durée de vie accélérés pour simuler des conditions de charge réelles.

- Analyse de la microstructure : Nous vérifions que le traitement thermique est effectué correctement afin que les propriétés du matériau de base correspondent aux modèles de prédiction des performances.

- Commentaires sur la fabrication : Nous travaillons si étroitement avec notre équipe de production que nous savons que le matériau choisi est toujours compatible avec le processus de de fabrication d'engrenages avancé pour qualité constante.

Une telle approche structurée de la validation des données est une preuve de notre traduction intensive des performances des composants en science des matériaux. Nous abordons les compromis cruciaux entre poids, résistance et efficacité en proposant une voie de sélection déterministe, un différenciateur majeur pour les ingénieurs confrontés à des défis avancés en matière d'd'optimisation des performances des engrenages.

Figure 4 : Affichage d'engrenages métalliques de haute précision pour l'aérospatiale, la robotique et l'automobile fabrication d'engrenages de précision solutions.

Comment obtenir des devis précis pour la fabrication d'engrenages ?

Obtenir un devis de fabrication rapide et précis pour les engrenages de précision a toujours été un long processus d'estimation manuelle, qui aboutit souvent à des chiffres très vagues, voire à des dépassements de coûts inattendus. Nous résolvons ce problème en transformant le devis en une analyse technique déterministe et basée sur des paramètres. Ainsi, dès le premier point de contact, il y a clarté et prévisibilité :

Intrants fondamentaux : analyse paramétrique pour la définition de la ligne de base

La première étape du processus consiste à demander à la plateforme en ligne d'analyser les spécifications principales des équipements. En saisissant les paramètres critiques tels que le module, le nombre de dents, la largeur de la face et le degré de précision requis (par exemple, ISO 8), le système peut établir une ligne de base d'estimation des coûts très précise. Ainsi, cette étape préliminaire détermine les opérations vitales d'usinage d'engrenages de précision qui sont au cœur du devis d'engrenages de précision reflétant la complexité réelle de fabrication, et pas seulement la remise sur le volume.

Contexte d'ingénierie : intégration de la logique des matériaux et des processus

Le principal facteur affectant le coût est la possibilité de retracer l'étape de production à partir de la conception. Le système vérifie le matériau sélectionné (par exemple, acier 4140 ou cuivre-béryllium C17200) auquel il est associé au traitement respectif, tel que le traitement thermique et la finition dure. Il mappe ensuite le niveau de précision à la séquence de fabrication d'engrenages spécialisés nécessaire, calcule automatiquement la différence de coût entre le meulage, le rasage ou l'affûtage pour répondre aux tolérances et à la finition de surface spécifiées.

Sortie dynamique : fournir des données technico-commerciales exploitables

En quelques minutes, le moteur de devis en ligne combine automatiquement tous les paramètres et génère une ventilation détaillée des coûts, tout en fournissant un prix unique. Le délai et les prévisions sont ventilés par étape du processus et la structure des coûts (matériau, traitement, finition) est clairement présentée. Un tel niveau de transparence donne aux ingénieurs la possibilité d'évaluer en profondeur les décisions de compromis. Ainsi, s'ils comprennent l'effet d'un changement de tolérance ou de choix de matériau sur le temps et le coût final du projet, ils peuvent facilement prendre une décision.

Plutôt que de simplement donner un prix, nous fournissons également un plan de fabrication vérifié pour montrer à quel point nous sommes impliqués dans l'intégration de l'intention de conception avec la réalité de la production, permettant ainsi non seulement la prédiction des résultats mais également un partenariat fiable dans fabrication avancée d'engrenages.

Pourquoi choisir LS Manufacturing comme partenaire de fabrication d'engrenages ?

Choisir un partenaire de fabrication d'engrenages pour les performances des applications critiques nécessite plus que la simple capacité d'usinage de base ; cela implique généralement l’expérience éprouvée d’une entreprise capable de transformer les intentions de conception en performances réelles dans des conditions opérationnelles. Grâce à l'intégration de l'expertise technique, des tests et d'un processus traçable, nous sommes en mesure de fournir ce niveau de confiance :

Fondation du partenariat : expertise technique et expérience éprouvée

Notre partenariat repose sur une base de 20 ans d'expérience concentrée en matière d'applications et d'une base de connaissances systématique.

- Base de connaissances empiriques : S'appuyant sur 158 projets complets, une de nos bases de données de processus exclusives offre des paramètres de fabrication confirmés pour différents matériaux et formes, réduisant ainsi le risque de nouveaux développements.

- Conseils spécifiques à l'application : Sur la base de cette expertise technique accumulée, nos premières contributions en matière de conception sont devenues plus ciblées, facilitant l'optimisation de la conception en termes de fabricabilité, de performances et de coût avant même que l'usinage d'engrenages de précision ne commence, ce qui en fait un véritable un partenariat de fabrication d'engrenages est établi.

Capacité de vérification : garantir une conformité absolue

Nous nous engageons à garantir l'intégrité des composants par une vérification métrologique à chaque étape.

- Métrologie avancée : Nous disposons d'un centre d'inspection des engrenages de Klingelnberg qui est capable de fournir une analyse complète du profil, de l'avance et du pas avec une précision de ±0,001 mm et de produire des rapports de conformité définitifs.

- Contrôle des processus : Les données d'inspection sont transmises à nos équipes de fabrication avancée d'engrenages en temps réel, permettant un ajustement immédiat des processus pour garantir que chaque lot répond aux spécifications critiques les plus strictes.

Service de bout en bout : fournir des solutions personnalisées

Nous prenons en charge l'ensemble de la chaîne de valeur afin de garantir une intégration finale fluide et performante.

- Flux de travail intégré : Notre offre clé en main comprend une revue de conception dès le départ, équipement personnalisé fabrication, traitement thermique, finition et validation finale, offrant ainsi une traçabilité complète.

- Certitude des performances : Une méthode aussi complète reconnecte la conception, la fabrication et l'inspection, garantissant ainsi que les engrenages livrés atteignent 100 % des spécifications de l'application.

Nous garantissons une capacité d'ingénierie fiable et risquée de haut niveau en combinant des connaissances empiriques approfondies avec un contrôle de processus en boucle fermée. Ce document décrit notre processus rigoureux de conversion de demandes complexes en composants prêts à être certifiés, donnant ainsi un exemple de la collaboration technique approfondie que nous sommes prêts à fournir en plus de la fabrication d'engrenages spécialisés.

FAQ

1. Quelle est la capacité minimale d'usinage des modules pour les engrenages de mission critiques ?

LS Manufacturing peut usiner des engrenages de toutes tailles, y compris des micro-engrenages et grands engrenages, avec un module d'usinage minimum de 0,2 et un diamètre maximum de 800 mm.

2. Comment décider de la classe de précision des engrenages ?

ISO 3-4 est une norme adaptée aux applications aérospatiales, tandis que ISO 5-6 est destinée aux robots industriels. LS Manufacturing donne des conseils sur la façon de tirer le meilleur parti des classes de précision.

3. Quelle est la durée du cycle de traitement des engrenages fabriqués à partir de matériaux spéciaux ?

15-20 jours, matériaux conventionnels, 25-30 jours, matériaux spéciaux. Pour répondre aux besoins urgents, LS Manufacturing dispose d'un service accéléré.

4. Comment maintenir le même niveau de qualité dans la production d'engrenages ?

Grâce au contrôle du processus SPC, à l'inspection de la première pièce et à la mesure en ligne, nous garantissons un CPK ≥ 1,67 et une fluctuation de précision ≤ 0,005 mm dans la production en série.

5. Proposez-vous des services de conception de modification de profil d'engrenage ?

Nous pourrions fournir avec précision la conception de modification du profil et de l'hélice des dents d'engrenage, améliorer les performances de la transmission grâce à une analyse de simulation et fournir gratuitement des Analyse DFM.

6. Comment minimiser la déformation lors du traitement thermique des engrenages ?

Nous utilisons un traitement thermique sous vide + un processus de trempe sous pression pour maintenir la déformation du traitement thermique des engrenages à moins de 0,01 mm, garantissant ainsi la stabilité de la précision des engrenages.

7. Quelle est la taille maximale d'usinage des engrenages ?

Le diamètre extérieur maximum est de 800 mm, le module maximum est de 8. LS Manufacturing est équipé de la capacité de grands engrenages production.

8. Fournissez-vous des services de test de performances des équipements ?

Nous pouvons proposer divers services de vérification des performances, tels que des tests de fatigue, des tests de bruit et des tests d'efficacité, pour vérifier que les engrenages sont adaptés aux conditions de travail réelles.

Résumé

La fabrication des équipements de mission critiques doit être techniquement conçue par des experts et un système de contrôle de qualité très rigoureux. Nous pouvons garantir la fiabilité des engrenages dans des conditions de travail très difficiles grâce à une conception scientifique des engrenages, des processus d'usinage précis et un processus de vérification complet. Le système de service professionnel de LS Manufacturing pour les équipements de mission critiques peut être votre consultant technique tout au long du tout le processus, depuis la fourniture de conseils techniques jusqu'à la fabrication de masse.

Si vous avez des besoins de fabrication d'équipements de mission critiques, n'hésitez pas à contacter l'équipe d'ingénierie des équipements de LS Manufacturing dès maintenant. Envoyez les paramètres de vos équipements afin d'obtenir un plan de fabrication réalisé professionnellement et un devis précis ! Nos spécialistes en engrenages vous fourniront une analyse technique complète et des suggestions d'optimisation dans un délai de 4 heures. Soumettez votre demande dès maintenant et bénéficiez d'un service d'inspection de la conception des engrenages.

Concevez vos applications critiques avec des engrenages personnalisés de précision pour l'aérospatiale et la robotique.

📞Tél : +86 185 6675 9667

📧E-mail : info@longshengmfg.com

🌐Site Web :https://lsrpf.com/

Avis de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information. Services de fabrication LS Il n'y a aucune représentation ou garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, la qualité et le type de matériaux ou la fabrication via le réseau LS Manufacturing. C'est la responsabilité de l'acheteur. Pièces requises devis Identifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur. Concentrez-vous sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients et nous nous concentrons sur l'usinage CNC de haute précision, la Fabrication de tôles, l'impression 3D, Moulage par injection. Estampage des métaux et autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001 : 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse d'une production en petit volume ou d'une personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisissez LS Fabrication. Cela signifie efficacité de sélection, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web :www.lsrpf.com.