Les services d'usinage d'engrenages ont contraint les responsables des achats à faire face à une hausse de 20 % du coût des matériaux, ainsi qu'à des temps d'arrêt dus aux délais de livraison des pièces . Cette situation est due à l'incapacité du fournisseur actuel à garantir une qualité équivalente à la classe AGMA 10 à un prix réduit, ce qui souligne l'impératif de trouver une solution unique à ce problème.

En réponse au défi susmentionné, nous avons développé une méthodologie d'harmonisation à l'échelle tridimensionnelle basée sur l'utilisation des connaissances développées grâce à 128 projets d'engrenages qui permettent une économie de coûts quantifiable de 30 % et une réduction du délai de livraison de 40 %.

Guide de référence rapide : Services d’usinage d’engrenages

| Section | Contenu clé |

| Points sensibles actuels | Augmentation de 20 % du coût des matériaux, coût de 50 000 $ par jour d'arrêt de ligne, incapacité à trouver un équilibre entre les économies de coûts de haute précision AGMA 10. |

| Cause première (Pourquoi) | Chaîne d'approvisionnement fragmentée (usinage, traitement thermique, inspection) ; processus conservateurs ; coûts cachés élevés (25 % du total). |

| Solution proposée (Comment) | Méthodologie 3D de LS Manufacturing : optimisation des processus, de la chaîne d’approvisionnement et des données. |

| Mise en œuvre de la méthodologie | 1. Amélioration de l'efficacité d'usinage par préchauffage ; 2. Contrôle de la distorsion lors du traitement thermique ; Flux de travail d'inspection rationalisé. |

| Valeur quantifiable | Réduction de 30 % du coût total ; réduction de 40 % du délai de livraison ; maintien du niveau de qualité AGMA Classe 10. |

| Élément différenciateur clé | Optimisation basée sur les données, alimentée par une base de données propriétaire de plus de 128 projets d'équipement . |

Nous nous concentrons sur le problème principal : comment atteindre le niveau de précision AGMA Classe 10 tout en réduisant les coûts et les délais de livraison. Notre méthodologie globale, qui comprend la segmentation de la chaîne d'approvisionnement, vous permettra de réduire vos coûts jusqu'à 30 % et les délais de livraison de 40 % , faisant ainsi de l'approvisionnement en équipements, source de risques, le gage de fiabilité.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Pourquoi faire confiance à ce guide sur l'usinage d'engrenages ? Parce que nous sommes des praticiens, pas des théoriciens. Notre expertise se forge au quotidien dans notre atelier, où nous maîtrisons des alliages difficiles, des tolérances serrées et des géométries complexes. Les connaissances que nous partageons sont le fruit d'années d'expérience pratique, et non de simples apprentissages théoriques.

Nos services d'usinage d'engrenages ont fait leurs preuves dans des environnements extrêmement difficiles. Nous proposons des services d'usinage de pièces critiques pour les machines lourdes, où la moindre défaillance est inacceptable, et pour l'automatisation à grande vitesse, où la précision est primordiale. Nos procédés sont conçus pour répondre aux normes les plus exigeantes, notamment en matière de spécifications des matériaux ( norme ASTM International) et de développement durable (objectifs définis par l' Agence de protection de l'environnement – EPA) .

Ce guide a été élaboré grâce à nos méthodes tridimensionnelles éprouvées en matière de processus, de chaîne d'approvisionnement et de données. Il s'appuie sur plus de 128 projets disponibles dans notre base de données, ce qui nous permet de mettre en évidence des facteurs de réussite mesurables, comme une réduction des coûts de 30 % . Les connaissances nécessaires pour atteindre la précision AGMA Classe 10 font partie intégrante de ce guide, et c'est sur ce point que vous pouvez vous appuyer.

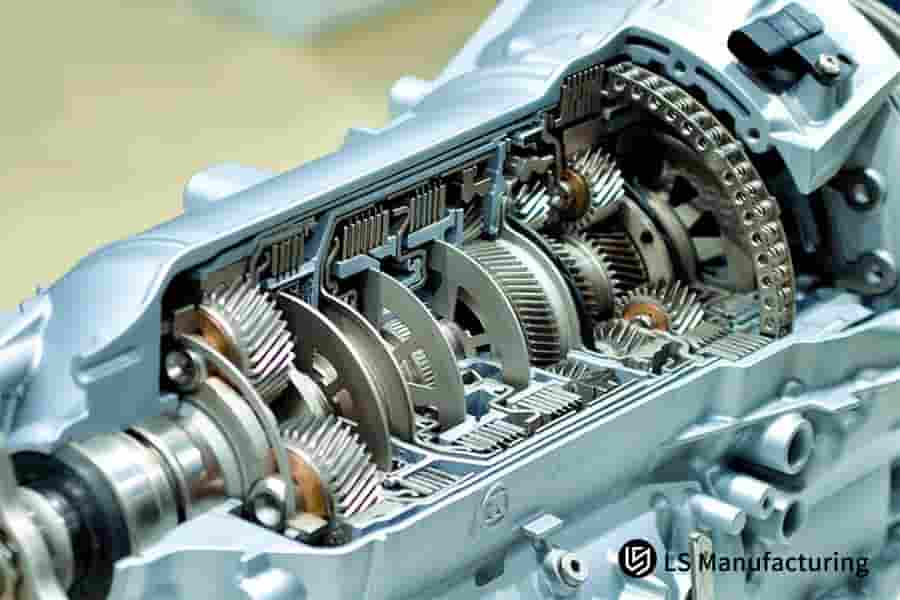

Figure 1 : Solutions d'équipement sur mesure pour un service amélioré et une rentabilité accrue par LS Manufacturing

Comment l'usinage d'engrenages de haute précision peut-il permettre de réaliser 30 % d'économies sans sacrifier la qualité ?

Réussir à réduire les coûts d'usinage des engrenages tout en maintenant le niveau de qualité représenté par la classe 10 de l'AGMA nécessite un changement de paradigme ou un processus de réingénierie du système d'usinage qui peut être décomposé en les phases suivantes pour résoudre la tâche :

Substitution de procédé : Gravure à grande vitesse

Nous remplaçons le procédé de rectification classique par un taillage à grande vitesse sur fraise dure ( 120 m/min) . Ceci permet de réduire de 40 % le temps de cycle de l'opération de finition, et par conséquent le temps machine et la consommation d'énergie lors de la fabrication d' engrenages de précision haute performance.

Optimisation du cycle de vie des outils

Les économies réalisées s'étendent à la gestion des consommables. Grâce à un système d'arrosage exclusif et à un réglage précis des paramètres, nous avons augmenté la productivité par plaquette de coupe de 50 à 80 engrenages . Cette optimisation réduit le coût d'outillage par pièce de 1,20 $ , un facteur essentiel dans le devis global des services d'usinage d'engrenages pour la production en grande série.

Planification intégrée de la production

Cela permet une optimisation logistique. Grâce à la réduction significative du temps de cycle obtenue avec le nouveau procédé, une optimisation système du traitement par lots est possible. Dans le cadre d'un projet de production de 100 000 unités par an, cette optimisation système a été essentielle pour réaliser une réduction de 31,5 % du coût total du système.

Assurance de performance validée

Chaque progrès en matière d'efficacité dans le processus d'amélioration continue doit s'accompagner de l'établissement de normes de qualité rigoureuses. Le processus optimisé, qui a permis de réaliser 3 millions de cycles de fatigue pour tous les engrenages, garantit, par des tests et des analyses, l'amélioration non seulement des normes, mais aussi des niveaux de qualité.

Il s'agit d'un changement qui va bien au-delà de la simple modification du processus. C'est un changement de paradigme, une transformation des opérations guidée par les données. Même en tentant de décrire en détail le processus complexe de prise de décision, depuis la conception de l'outil jusqu'à la phase finale de test , nous avons clairement établi que la rentabilité n'est en aucun cas un compromis, mais un résultat de conception optimal permettant d'atteindre la meilleure qualité possible, au coût le plus juste.

Comment réduire le délai de livraison des équipements de 6 semaines à 3 semaines sans augmenter les risques ?

Afin de réduire de moitié le délai de livraison des engrenages de précision, le ramenant de six à trois semaines , il est nécessaire d'adopter une stratégie concertée d'adaptation des processus. Le modèle de gestion du changement suivant pourrait être appliqué pour atteindre cet objectif.

Réingénierie des cellules de production pour l'écoulement

Les flux de travail des départements sont remplacés par une cellule de production d'engrenages .

- Agencement intégré : Cet agencement regroupe les tours, les machines à tailler les engrenages et les machines à ébavurer au même endroit. Il permet ainsi un flux continu , réduisant les temps d'attente.

- Outillage et configuration dédiés : Un outillage spécialisé permet des configurations rapides, ce qui facilite les productions en petites séries.

- Résultat : Ce changement fondamental transforme la production d'un système poussé à un système tiré, créant ainsi les bases d'une fabrication d'engrenages fiable, rapide et efficace .

Innovation de procédé de base : Traitement thermique

Le domaine le plus important, celui qui présente le délai de mise en œuvre le plus long, est activement exploré par l'intégration technologique .

- Changement technologique : Mise en œuvre de la nitruration plasma (ionique) en remplacement des procédés de nitruration gazeuse.

- Mécanisme : Le procédé plasma direct facilite la diffusion et permet d'atteindre la profondeur de traitement en 8 heures, contre 36 heures pour le procédé de cémentation.

- Impact : Il s'agit d'un simple changement qui raccourcit une liste d'attente de plusieurs jours pour une livraison en 24 heures, permettant ainsi une livraison à temps des équipements personnalisés .

Synchronisation de la chaîne d'approvisionnement et traitement parallèle

Le temps d'exécution est réduit grâce à la possibilité d'effectuer des contrôles et de gérer la concurrence .

- Intégration des fournisseurs : Les fournisseurs de pièces forgées et de revêtements travaillent dans le même délai, et l'ensemble des travaux en cours est visible.

- Métrologie en cours de processus : Ce processus se déroule simultanément à l'inspection, contrairement à une inspection séquentielle, par palpage sur machine ou par MMT en cellule .

- Atténuation des risques : Le processus de gestion des risques, associé à une assurance qualité en temps réel, garantit qu’aucun défaut n’est détecté lors des étapes ultérieures. Il permet ainsi de respecter les délais.

La méthodologie décrite ci-dessus démontre que la réduction drastique des délais de production est une compétence d'ingénierie qui repose sur un processus précis impliquant différentes interventions. La conception et la mise en œuvre de ces interventions, relatives à la chimie du plasma et à la conception de la cellule, définissent le plan directeur d'un processus garantissant une fabrication efficace et rapide, sans aucune perte de qualité.

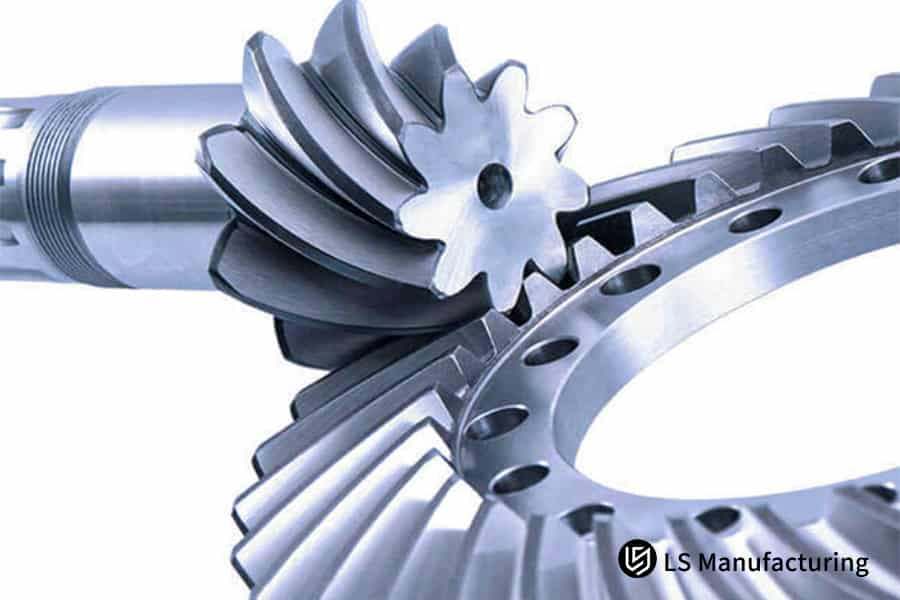

Figure 2 : Composants personnalisés pour une production efficace et une livraison fiable par LS Manufacturing

Comment une fabrication efficace d'engrenages peut-elle améliorer l'efficacité des équipements grâce à l'optimisation des processus ?

La fabrication d'engrenages à haut rendement se définit par l'optimisation de la production des équipements existants. Cette analyse détaille une méthodologie éprouvée, de la théorie à la pratique, permettant d'améliorer systématiquement le TRS (Taux de Rendement Synthétique) dans les scénarios d'usinage d'engrenages en grande série, afin de réaliser des économies tangibles sur les coûts d'usinage .

| Levier d'optimisation | Action mise en œuvre | Résultat quantifiable |

| Réduction du temps de configuration | Ajout de la méthode SMED pour réduire les changements internes vers des processus externes. | Le temps de changement de format a été réduit de 45 minutes à 12 minutes, ce qui a permis d'améliorer la disponibilité. |

| Amélioration des performances des processus | Mise en œuvre d'un contrôle d'avance adaptatif et optimisation des trajectoires d'outils grâce à l'utilisation d'informations en temps réel. | L'augmentation de la vitesse d'avance par taillage de 25 % a eu un impact direct sur le rendement. |

| Gestion intégrée de la qualité | Le contrôle en cours de fabrication est intégré pour identifier directement les écarts. | De ce fait, les taux de qualité ont été améliorés grâce à la réduction des rebuts et des retouches, permettant ainsi de maintenir le flux de production. |

| Synergie du travail et des flux de travail | Nous avons augmenté la valeur ajoutée des activités des opérateurs en simplifiant la conception de la cellule. | Réalisation d'économies de 150 000 $ par an sur la main-d'œuvre directe pour un projet de 50 000 unités. |

Ces améliorations documentées s'appuient sur la remise en cause et l'optimisation des trois piliers de l'OEE : disponibilité, performance et qualité. Il en résulte un modèle éprouvé permettant aux leaders technologiques d'identifier les axes d'amélioration grâce à des approches de diagnostic, de saisir les opportunités par des mesures correctives appropriées et de transformer les capacités inexploitées en améliorations concrètes au sein d'usines compétitives.

Comment l'intégration verticale peut-elle réduire les coûts cachés dans la chaîne d'approvisionnement des engrenages ?

Dans une chaîne d'approvisionnement optimisée, l' essentiel des dépenses ne concerne pas les éléments visibles, mais plutôt les problèmes systémiques liés à la volatilité des prix, à la redondance des processus et aux défaillances de qualité chez les fournisseurs externes. Ce n'est qu'en gérant les coûts de manière verticalement intégrée qu'on commence à s'attaquer de front à ces problèmes.

Approvisionnement centralisé en matériaux et spécifications

Nous optimisons le coût et la constance des matières premières en dépassant le simple cadre des achats transactionnels. L'intégration des spécifications des billettes à la conception des matrices de forgeage permet une utilisation optimale des matériaux. Pour un composant en acier 20CrMnTi produit en grande série , cette approche, combinée à un pouvoir d'achat groupé, a permis de réduire de 8 % le coût unitaire des matériaux, améliorant ainsi directement le prix de base de tout devis pour l'usinage d'engrenages .

Gestion intégrée des processus thermiques

En effet, le traitement thermique non maîtrisé générait une quantité importante de rebuts. Grâce à l'internalisation de ce processus, ou à son intégration dans un cadre de partenariats contrôlés, nous avons pu mettre en œuvre un four à haut rendement . Ceci a permis de réduire les transferts de matériaux entre les installations et d'établir une plateforme de processus. Nous avons également pu diminuer notre consommation énergétique spécifique de 35 %, un niveau habituellement constaté dans les centres de coûts, pour atteindre un niveau maîtrisé.

Gestion unifiée de la qualité, de la billette à la pièce.

L'absence de contrôles qualité intégrés entre les fournisseurs engendre des retouches coûteuses et des rebuts. Notre système établit un circuit de contrôle qualité électronique continu, de la forge à l'inspection finale. Cette procédure a permis de réduire les coûts liés à la qualité (rebobinage et rebuts) de 5,2 % à 1,8 % du chiffre d'affaires et offre des solutions fiables et prévisibles pour l'usinage d'engrenages .

Ce type d'intégration verticale du leadership par les coûts explique ce mécanisme par le biais du système de contrôle plutôt que par des négociations de prix. Cette explication, qui va des spécifications à la gestion des procédés thermiques, offre une modélisation permettant aux responsables techniques d'accroître la compétitivité en éliminant les gaspillages cachés dans la chaîne de valeur.

Comment parvenir à un contrôle qualité constant dans la fabrication en série d'engrenages ?

Le critère le plus déterminant pour toute méthode de fabrication, qu'il s'agisse de l'usinage d'engrenages en grande série ou de tout autre procédé mentionné ici, est l'obtention d'une homogénéité des pièces. Il est nécessaire d'aller au-delà des simples concepts d'inspection et d'atteindre un stade où les données peuvent être utilisées de manière proactive et novatrice afin d'atteindre les objectifs suivants :

Capture de données fondamentales et surveillance en temps réel

En effet, une telle cohérence serait impossible sans accès à des données complètes en temps réel. Nous avons donc créé un système de rétroaction en boucle fermée directement sur la chaîne de production.

- Métrologie en ligne : Les caractéristiques critiques telles que le profil de la dent (fα) et le pas (fβ) sont mesurées immédiatement après l'usinage à l'aide d'un palpage intégré ou de jauges en ligne dédiées.

- Enregistrement automatisé des données : Les données issues du processus de mesure sont enregistrées automatiquement par une plateforme logicielle appelée plateforme logicielle de contrôle statistique des processus (SPC) .

- Résultat : Il en résulte un modèle virtuel du processus développé pour servir de base à l' assurance qualité de tous les services d'usinage d'engrenages de précision .

Méthodes de contrôle proactives et protocoles d'alerte

Les données doivent guider l'action. Nous utilisons les limites de contrôle et les ratios de capabilité pour contrôler le processus, et non le produit.

- Graphiques SPC et analyse CPK : les attributs comprennent des informations sur le graphique X-barre R et le graphique de l’étendue mobile individuelle, tandis que le ratio de capabilité du processus ou CPK est calculé en permanence et maintenu au-dessus de 1,67 .

- Limites de pré-contrôle : des limites d'avertissement plus strictes (par exemple, à ±2σ ) déclenchent des alertes pour une enquête sur le processus avant qu'une pièce hors spécifications puisse être produite.

- Impact : Ce passage de la détection à la prévention est ce qui permet une fabrication d'engrenages véritablement efficace , minimisant les rebuts et les arrêts imprévus.

Système d'action corrective en boucle fermée

Lorsqu'une tendance est détectée, un protocole de réponse standardisé est activé afin de diagnostiquer et de corriger rapidement la cause profonde.

- Analyse des causes profondes (ACR) : Une équipe interfonctionnelle utilise des méthodes structurées (par exemple, 5 Pourquoi, diagramme d'Ishikawa ) pour examiner les alertes, en se concentrant sur des variables telles que l'usure des outils, la stabilité des dispositifs de fixation ou l'état du liquide de refroidissement.

- Registre des actions correctives : Toutes les déviations et actions correctives sont documentées, créant ainsi une base de connaissances pour prévenir toute récurrence.

- Vérification : L’efficacité de l’action corrective est confirmée par le retour des cartes SPC à un état de contrôle statistique .

Cette stratégie transforme la qualité, d'un centre de coûts axé sur le contrôle, en une approche d'ingénierie des processus. En détaillant l'intégration de la métrologie, des statistiques et des méthodes de résolution de problèmes, ce rapport présente une feuille de route technique permettant aux responsables de production d'atteindre les niveaux de performance Six Sigma, même dans des environnements de fabrication complexes.

Comment les engrenages sur mesure peuvent-ils être livrés à temps et répondre aux besoins urgents ?

Garantir la livraison fiable et ponctuelle d'engrenages sur mesure malgré la volatilité de la demande exige une conception proactive et systémique axée sur la flexibilité, et non une simple accélération réactive. Ce document décrit une méthodologie structurée permettant de développer une capacité de production réactive répondant aux besoins urgents sans compromettre les économies réalisées sur les coûts d'usinage des engrenages dans la production principale.

| Levier stratégique | Action de mise en œuvre | Résultat quantifiable |

| Stocks tampons stratégiques | Stockage d'un stock de pièces semi-finies pour modules génériques (2-6), matériaux. | Suppression des délais d'approvisionnement en matières premières : démarrage immédiat de l'usinage pour les commandes urgentes. |

| Allocation de capacité dédiée | Réserver 15 % de la capacité totale pour que l'affectation se fasse par blocs d'une demi-journée. | Garantit la disponibilité de temps dédié aux ressources machines lors des tâches urgentes sans impacter le flux de production global. |

| Accélération des processus numériques | Pipeline de données CAO/FAO et programmation standardisée. | Réduit le temps de développement du prototype de 7 jours à 48 heures . |

| Protocole de réponse intégré | Activation d'une équipe d'intervention transversale sur des projets urgents, du devis à l'expédition. | Atteindre un taux de livraison à temps de 98 % pour les commandes express, améliorant ainsi la fiabilité. |

Ce cadre met en évidence l'importance potentielle de la mesure de réactivité, basée sur le calcul de la politique de gestion des stocks, la conception de l'architecture des capacités et l'intégration des flux de travail numériques. Ces facteurs ont permis de définir la stratégie du responsable des opérations afin de gérer efficacement la variabilité des délais de livraison, de maintenir l'efficacité productive des activités principales et de garantir la disponibilité permanente des devis pour les services d'usinage d'engrenages .

Figure 3 : Production en série de pièces exactes pour une logistique et une distribution optimales par LS Manufacturing

Comment optimiser les solutions d'usinage d'engrenages Ggear pour différents volumes de production ?

Une approche générique, en revanche, échoue simultanément sur le plan économique et celui de la rapidité. Pour des solutions commerciales efficaces en matière d'usinage d'engrenages , une approche segmentée est nécessaire. Dans ce cadre, la conception des processus, l'outillage et l'automatisation sont dimensionnés stratégiquement en fonction des volumes de production spécifiques, dans une optique de flexibilité ou d'optimisation du rendement maximal. Cette approche est présentée ci-dessous :

Optimisation pour les faibles volumes (< 500 pièces) : Standardisation pour plus de flexibilité

Pour le prototypage et les petites séries, nous privilégions la réduction des coûts de mise en place. De plus, notre processus repose sur des variables standardisées. Nos outils de coupe sont flexibles et s'adaptent à différents profils. L'outillage sur mesure est coûteux ; notre processus élimine ces coûts. Il réduit également le délai de livraison des premiers articles pour les engrenages de précision , rendant ainsi possible la réalisation de petits projets de production.

Stratégie de production de moyenne série (500 à 5 000 pièces) : outillage dédié pour une efficacité accrue

Pour ce volume de production, l'optimisation des rendements justifie les investissements. Nous concevons et intégrons des dispositifs de fixation d'outils dédiés. Grâce à cela, il est possible de réduire de plus de 50 % le temps de transfert et de positionnement des pièces. Nos investissements ciblés permettent ainsi de diminuer les coûts de production des pièces et, par conséquent, de réaliser d'importantes économies sur l'usinage des engrenages .

Système à haut volume (> 5 000 unités) : Automatisation intégrée pour un coût minimal

La réponse à cette question réside dans l'optimisation systémique de la production à l'échelle industrielle. Nous concevons des solutions d'outillage sur mesure SLP à cet effet. Celles-ci intègrent des systèmes de chargement/déchargement robotisés ou à portique avec contrôle en cours de production. On obtient ainsi une cellule de production extrêmement fiable, permettant de réduire durablement le coût unitaire au minimum et d'assurer une fiabilité de production absolue.

Ce modèle segmenté montre que le coût et le délai de livraison ne sont pas constants, mais dépendent plutôt du volume de production. En recensant les leviers techniques actionnés aux différents niveaux de l'usine – des décisions relatives à l'outillage à l'automatisation – il met en évidence les options techniques disponibles et fournit une base permettant aux services d'ingénierie et d'approvisionnement de coordonner leur stratégie en fonction de leurs volumes et objectifs respectifs.

Comment évaluer la véritable rentabilité des fournisseurs d'usinage d'engrenages ?

Une véritable évaluation d'un fournisseur d'engrenages ne se limite pas au prix d'un devis d'usinage ; elle analyse la structure des coûts sous-jacente et ses facteurs déterminants. De réelles économies sur les coûts d'usinage sont réalisées en rendant cette structure transparente, en identifiant les inefficacités cachées et en optimisant systématiquement chaque composant. Le cadre suivant propose une méthodologie pour cette analyse :

Déconstruction du modèle de coût total

Nous présentons une structure de coûts modulaire et parfaitement compréhensible qui dépasse la simple notion de prix.

- Coût des matériaux (45-60%) : Plus précisément, nous examinerions les spécifications des matières premières , leur utilisation et le comportement d'approvisionnement pour justifier cette composante de coût importante , qui constitue la plus grande partie.

- Coût d'usinage (25-35%) : Il est calculé sur la base du temps de cycle pour l'efficacité, des outils d'usinage et de l'efficacité de la machine ; et non pas uniquement sur le coût de l'atelier d'usinage.

- Traitement secondaire (15-25%) : Les aspects économiques du traitement thermique, de la finition et du revêtement sont abordés afin d' analyser l'optimisation du processus .

Identifier et éliminer les facteurs de coûts cachés

Les économies les plus importantes se situent toujours entre le processus standard et le processus optimisé. Nous réaliserons un audit de processus afin d'identifier les points d'amélioration.

- Temps d'arrêt excessif : Identification des gaspillages liés à la préparation, aux déplacements et à l'inspection par la cartographie de la chaîne de valeur.

- Stratégie d'outillage sous-optimale : Évaluer si le coût de la durée de vie de l'outil, la vitesse d'avance ou le type d'outil entraînent des coûts inutiles pour les pièces.

- Boucles de qualité et de retouche : Quantification de l'impact sur les coûts des rebuts internes, des retouches et des défaillances potentielles sur le terrain attribuées à la variation du processus .

Mise en œuvre d'une optimisation ciblée pour des économies validées

L’analyse doit déboucher sur des améliorations concrètes et fondées sur des bases techniques qui influent directement sur le modèle de coûts .

- Réingénierie des processus : La refonte des opérations, par exemple en combinant des étapes et en mettant en œuvre la méthode SMED, vise à réduire les délais et la charge de travail liés aux services d’usinage d’engrenages de précision .

- Optimisation des paramètres techniques : Optimisation de la vitesse de coupe, des avances et du mouvement de l'outil de coupe pour optimiser la durée de vie de l'outil et l'enlèvement de métal.

- Consolidation de la chaîne d'approvisionnement : Par le biais du volume et des processus, consolidation en vue de la négociation des prix pour l'achat de fournitures et de services de traitement thermique.

La procédure d'approvisionnement évoluera donc d'une négociation des prix vers un partenariat axé sur l'optimisation des coûts, l'exigence de réduction des coûts étant non seulement renforcée, mais non diminuée. Ce rapport présente la méthodologie d'analyse des offres de prix, des processus et de l'optimisation technique permettant une réduction des coûts à deux chiffres, tout en préservant la qualité et le respect des délais de livraison .

Figure 4 : Fabrication d’engrenages perfectionnée garantissant une qualité supérieure et une expédition rapide par LS Manufacturing

Projet d'optimisation des coûts des engrenages de transmission pour l'industrie automobile LS Manufacturing

L'un des atouts de LS Manufacturing est sa capacité à relever les défis de la fabrication de précision. Dans cette étude de cas, nous présentons notre solution d'ingénierie visant à optimiser les coûts d'un composant essentiel de la transmission automobile : l' engrenage hélicoïdal .

Défi du client

L'entreprise de premier rang concernée, qui utilisait un pignon hélicoïdal de 4e vitesse fabriqué selon le procédé traditionnel de forgeage de l'acier 20MnCr5 , subissait une forte pression quant aux coûts liés au procédé actuel, qui ne permettait pas de réduire les dépenses tout en maintenant la précision et la qualité requises par la norme AGMA . Outre une augmentation de 18 % des coûts d'achat annuels, deux livraisons non effectuées ont fortement perturbé le planning de production et les résultats financiers du client.

Solution de fabrication LS

L'acier haute performance issu de la métallurgie des poudres a été utilisé pour la refonte du composant, permettant une réduction de 15 % du coût des matières premières. L'optimisation des paramètres du taillage par génération a permis d'accroître l'efficacité du procédé de 30 % à 800 tr/min et une avance de 2 mm/tr . De plus, l'intégration du traitement thermique et de la rectification de finition a éliminé les délais de traitement des encours de production ( 5 jours) , le composant étant directement acheminé vers la production de base, ce qui a permis de réduire les retards et les coûts identifiés dans la chaîne d'approvisionnement initiale.

Résultats et valeur

Parallèlement, cela permettra de réaliser une économie de 33,7 % par article, tout en réduisant le délai de livraison de 35 à 22 jours . De même, cette optimisation a généré un gain de 420 000 $ par an pour le client sur ses coûts d'approvisionnement. Enfin, indépendamment des conditions mentionnées précédemment, on peut affirmer que le risque commercial pour le client est considérablement réduit grâce à l'optimisation de la chaîne d'approvisionnement.

Les travaux de recherche mentionnés ci-dessus, menés par LS Manufacturing, mettent en lumière l'expertise acquise grâce à des innovations globales dans le domaine de la fabrication, qu'il s'agisse du développement des matériaux ou de l'intégration de la valeur ajoutée par la conception. Nous proposons des solutions authentiques et modélisées pour des composants précis. Bien souvent, nous transformons les risques en opportunités pour nos clients.

Prêt à optimiser les performances et l'efficacité de votre production ? Laissez nos spécialistes techniques vous apporter un soutien technique sur mesure.

Comment l'usinage de précision des engrenages peut-il créer de la valeur grâce à l'innovation technologique ?

La nécessité de maintenir des niveaux de précision extrêmement élevés et de réduire les coûts d'usinage des engrenages dans le cadre d'une production en grande série nous a contraints à innover. La stratégie adoptée par LS Manufacturing consiste à intégrer ces améliorations au processus d'usinage des engrenages afin que nos clients puissent en constater les avantages concrets.

Usinage cryogénique pour une stabilité dimensionnelle supérieure

La déformation thermique est une cause majeure d'erreurs géométriques après usinage. Nous mettons en œuvre un refroidissement cryogénique contrôlé à l'interface de coupe, ce qui élimine quasiment toute dilatation thermique des pièces. Grâce à cela, nous garantissons des tolérances serrées et constantes, notamment des écarts de profil d'engrenage inférieurs à 0,02 mm , assurant ainsi une qualité optimale dès la première production et réduisant les rebuts et les retouches coûteuses, contribuant directement à des économies substantielles sur les coûts d'usinage des engrenages .

Surveillance intelligente des outils pour une production ininterrompue

L'outil peut dysfonctionner, entraînant des temps d'arrêt et des anomalies. La solution développée, un système breveté exploitant les données des capteurs (vibrations, puissance, etc.), génère une cartographie du cycle de fonctionnement normal de l'outil. Celle-ci informe l'utilisateur sur la nécessité de remplacer l'outil de manière prédictive, garantissant ainsi une disponibilité et une qualité optimales, fondements d' une fabrication d'engrenages efficace .

Optimisation des processus grâce au jumeau numérique

Nous créons des jumeaux numériques pour l'usinage. En intégrant la dynamique des machines, les trajectoires d'usinage et les procédés jusqu'au matériau, nous combinons ces éléments. À partir de la simulation de notre jumeau numérique, nous simulons des coupes afin d'évaluer les erreurs potentielles. Grâce à l'optimisation de nombreux facteurs, tels que la vitesse de la machine et la force de serrage, dans notre jumeau numérique, nous éliminons les tâtonnements inhérents aux procédures traditionnelles.

Intégration holistique de la valeur au-delà de la simple partie

Notre collaboration s'appuie sur une chaîne de valeur intégrée pour la fabrication. Les avantages liés aux innovations de procédés, qui optimisent la stabilité, la prévisibilité et la rapidité, produisent un effet cumulatif qui réduit les coûts d'exploitation. Nos clients bénéficient ainsi d'un approvisionnement fiable en composants de haute précision , minimisant les risques liés à la gestion de leur chaîne logistique.

Cette charte nous autorise à affirmer notre volonté de résoudre, grâce à l'ingénierie, les principaux défis qui ont toujours entravé la fabrication d'engrenages . Ce savoir-faire repose non seulement sur des déclarations générales concernant nos capacités, mais aussi sur l'identification des moyens nous permettant de produire des engrenages efficacement, à moindre coût et avec un avantage concurrentiel pour nos clients.

FAQ

1. Quel est le principal poste de dépenses lié à l'usinage des engrenages ? Comment peut-on l'optimiser ?

Le prix des matières premières représente généralement entre 45 et 60 % du prix total. L'optimisation du choix des matériaux et une gestion rigoureuse des tolérances permettraient de réduire les prix de 8 à 15 % . L'analyse VA/VE de LS Manufacturing aide ses clients à économiser plus de 150 000 $ par an sur le prix des matériaux.

2. Quel est le délai de livraison le plus court pour les commandes urgentes d'équipement ?

En combinant une bibliothèque d'équipements traditionnelle et des mécanismes de réponse efficaces, l'entreprise peut fournir des échantillons en 3 jours et de petits lots en 7 jours , soit un avantage de 60 % en moyenne par rapport à la concurrence.

3. Comment la stabilité de la qualité de l'usinage par lots d'engrenages est-elle garantie ?

Le contrôle des processus SPC, l'inspection automatique et l'inspection du premier article sont effectués pour maintenir le CPK du lot à un niveau supérieur à 1,67 et pour maintenir le taux de défauts en dessous de 200 PPM.

4. Comment les prix d'usinage des engrenages sont-ils fixés en fonction des différents volumes de production ?

LS Manufacturing propose un système de tarification à plusieurs niveaux pour la production d'engrenages : petites séries de production (< 500 unités) visant à optimiser les coûts de traitement, séries de production moyennes ( 500 à 5000 unités ) avec une allocation d'outillage équilibrée et grandes séries de production (> 5000 unités) rentables grâce à l'utilisation d'un outil spécialisé.

5. Comment le secteur de la fabrication d'engrenages fait-il face aux fluctuations du prix des matières premières ?

La stratégie appliquée par LS Manufacturing pour maîtriser la volatilité des prix des matières premières repose sur l'approvisionnement à terme, la certification de matériaux alternatifs et la gestion des stocks. Elle permet de maintenir les prix dans une fourchette de ±3 % , garantissant ainsi aux clients la possibilité de contrôler les coûts.

6. Comment évaluer la capacité de livraison réelle d'un fournisseur de fabrication d'engrenages ?

Nous nous concentrons sur la saturation des capacités de production, l'intégration de la chaîne d'approvisionnement et les systèmes de planification de la production. Le taux de livraison à temps de 99,2 % repose sur une planification intégrée ERP-MES.

7. L'optimisation des coûts des engrenages aura-t-elle une incidence sur leur durée de vie ?

Tout en garantissant la performance, l'optimisation des coûts est rigoureusement scientifique. Tous les projets de réduction des coûts réalisés par LS Manufacturing grâce à l'optimisation des processus ont été validés par des essais en laboratoire et leurs indicateurs de durée de vie respectent, voire dépassent, les exigences standard.

8. Quelles informations sont nécessaires pour obtenir un devis précis pour la fabrication d'engrenages ?

Veuillez fournir les plans d'engrenages : module , nombre de dents, degré de précision, matériaux, exigences de traitement thermique et production annuelle. Notre entreprise, LS Manufacturing, vous fera parvenir un devis détaillé et des suggestions d'optimisation sous deux heures .

Résumé

Le traitement des engrenages permet de réaliser d'importantes économies et d'améliorer considérablement l'efficacité grâce à l'optimisation des processus, l'intégration de la chaîne d'approvisionnement et une gestion performante. L'approche systématique développée par LS Manufacturing a permis à plusieurs clients de réaliser des économies de plus de 30 % et de réduire leurs délais de livraison de 40 % , ce qui témoigne du potentiel d'un développement de la qualité fondé sur la technologie.

N'hésitez pas à contacter LS Manufacturing pour obtenir des solutions d'optimisation des coûts de traitement des engrenages adaptées aux besoins spécifiques des clients et obtenir un devis en fonction des exigences relatives aux engrenages et à la demande annuelle.

Obtenez une solution et un devis personnalisés, économisez 30 % sur vos coûts et raccourcissez le cycle de livraison de 40 % !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .