Le fraisage des engrenages hélicoïdaux est essentiel à la réalisation d'une transmission silencieuse. Les engrenages cylindriques classiques ont tendance à générer des bruits d'impact en cas de couple élevé ou de transmission de précision, du fait du contact instantané des dents. Ces problèmes proviennent de l'incapacité des procédés d'usinage ordinaires à garantir la constance de l'angle d'hélice et la précision de la surface des dents.

Cet article présente un véritable bond en avant dans la fabrication de haute précision d'engrenages hélicoïdaux à l'aide de la technologie CNC 5 axes et démontre comment LS Manufacturing garantit les avantages des performances théoriques dans les composants de transmission grâce à une solution intégrée de conception, de fabrication et de test.

L'application doit impérativement reposer sur la compréhension du principe de fonctionnement d'un engrenage hélicoïdal . La section suivante analysera comment les engrenages hélicoïdaux résolvent fondamentalement les problèmes inhérents aux transmissions traditionnelles grâce à un engrènement progressif .

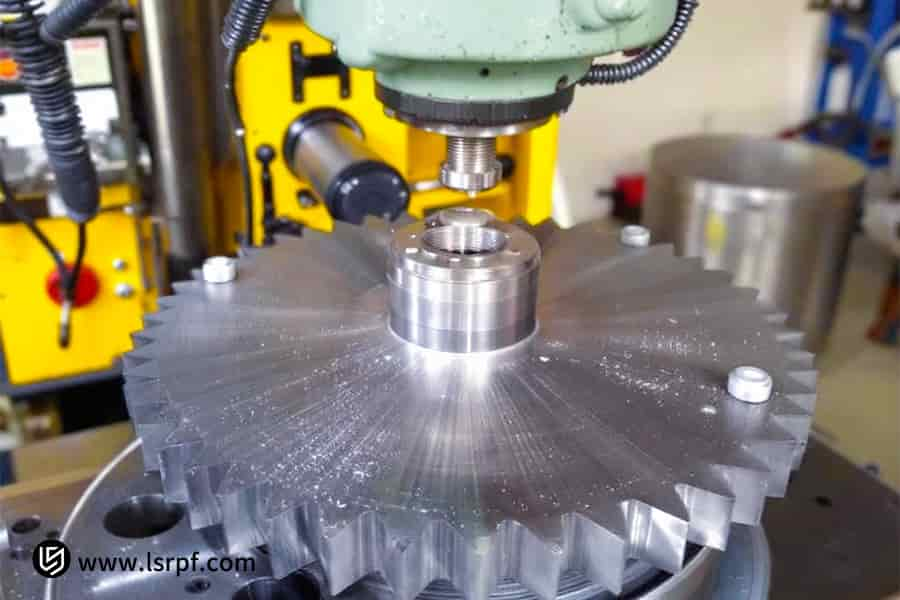

Figure 1 : Usinage d'une grande denture hélicoïdale de précision sur une machine CNC par LS Manufacturing

Fraisage d'engrenages hélicoïdaux - Texte intégral - Tableau de référence rapide

| Module de synthèse | Contenu principal |

| Points sensibles de la transmission | Les bruits et les vibrations apparaissent facilement lors de l'engrènement par impact des engrenages droits traditionnels. |

| Cause première | Un processus de fabrication standard ne garantit pas un profil de dent précis pour un engrenage hélicoïdal. |

| Répondre | La technologie de fraisage CNC 5 axes offre un usinage de haute précision . |

| Principe bénéfique | Les engrenages hélicoïdaux possèdent des dents taillées en hélice afin de permettre un engrènement progressif et régulier. |

| Processus de base | La technologie 5 axes permet désormais le fraisage de surfaces d'engrenages hélicoïdaux complexes en une seule opération. |

| Assurance qualité | Dans le secteur manufacturier, l'examen précis et les données de retour d'information forment une boucle fermée. |

| Valeur fondamentale | À terme, pour que le système de transmission soit efficace, silencieux et stable. |

Le guide indique systématiquement qu'en principe, le principe d'engrènement progressif des engrenages hélicoïdaux permet d'éliminer les problèmes de bruit et de vibrations des transmissions traditionnelles.Le fraisage CNC 5 axes est la technologie clé qui permet de transformer cet avantage théorique en performances pratiques supérieures, grâce à un usinage de précision et un contrôle qualité en boucle fermée ; c'est pourquoi elle est choisie comme solution centrale pour l'amélioration de la qualité de transmission dans les équipements haut de gamme.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Ce qui nous distingue, ce n'est pas l'information générale, mais bien notre expérience de plus de dix ans dans la fabrication de dizaines de milliers d'engrenages hélicoïdaux de précision . Ce parcours nous a permis d'acquérir une expertise précieuse et très concrète, notamment en ce qui concerne les subtilités liées aux propriétés des matériaux, la planification rigoureuse des trajectoires d'outils CNC et la coordination sophistiquée des mécanismes de machines 5 axes . Le guide qui suit est une synthèse des connaissances pratiques, fruit d'une longue expérience et d'innombrables réussites, autant d'échecs qui ont contribué à façonner notre approche.

Chaque paramètre suggéré ici, chaque technique de traitement expliquée, a été testé et validé par nos soins dans nos propres ateliers, au milieu des copeaux et du liquide de refroidissement utilisés en production réelle. Nous partageons cette expérience précieuse avec vous dans les pages qui suivent, avec un objectif clair : vous permettre d’éviter les pièges courants que nous avons déjà identifiés et surmontés. Nous souhaitons vous donner les clés pour aller droit au but : obtenir efficacement et de manière fiable des performances supérieures et silencieuses dans vos systèmes de transmission.

Engrenages hélicoïdaux comparés aux engrenages droits : une révolution dans la transmission, de l’« impact » au « glissement ».

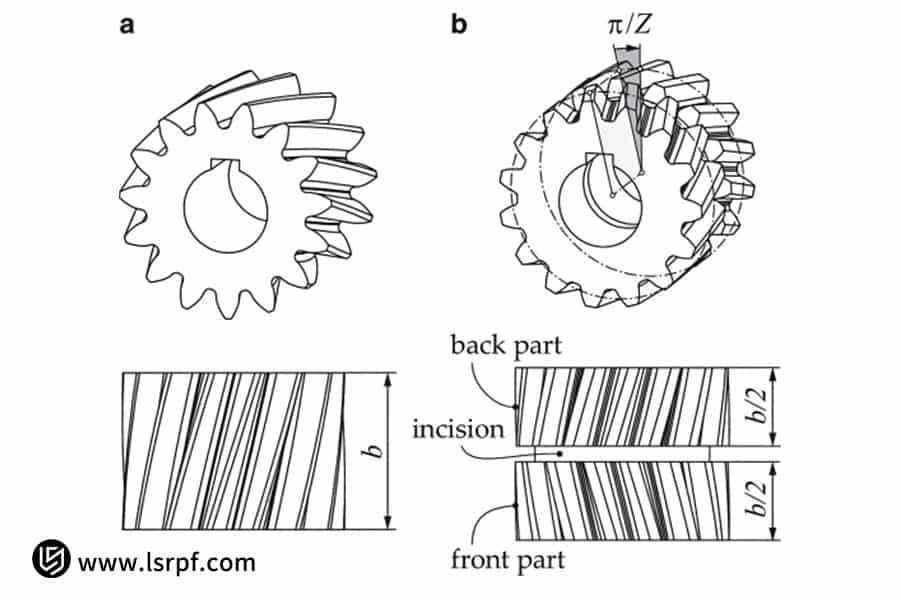

En principe, la différence entre les engrenages hélicoïdaux et les engrenages droits réside dans leur mode d'engrènement. Les profils des dents des engrenages droits sont parallèles à l'axe, ce qui entraîne un contact direct entre les dents lors de l'engrènement, tandis que pour les engrenages hélicoïdaux, les angles d'hélice induisent un contact progressif par glissement entre les dents. Cette différence fondamentale explique clairement les avantages des engrenages hélicoïdaux : un fonctionnement fluide, puissant et silencieux.

| Dimensions de comparaison | Engrenage hélicoïdal | Engrenage droit |

| Méthode de maillage | Les engrenages hélicoïdaux assurent un engrènement progressif et continu grâce à l'angle d'hélice. | Si les profils des dents sont parallèles, lors de l'engrènement et au moment du désengagement, le contact se produit d'un seul coup, sous forme d'impact. |

| Douceur de la transmission | Du fait que plusieurs dents sont en contact à chaque instant et que la charge est transférée en douceur d'une dent à l'autre, le fonctionnement est extrêmement régulier. | En cas d' engrènements alternés à une ou deux dents, des vibrations et des chocs périodiques peuvent facilement être générés. |

| Bruit | Les caractéristiques d'engrènement lisses réduisent le bruit d'impact à sa source même. | Le bruit de fonctionnement est une conséquence directe des effets d'engrènement. |

Capacité de charge | Une surface de contact plus large permet une meilleure répartition de la charge et une capacité de charge accrue. | Une surface de contact limitée peut facilement entraîner des piqûres ou la casse des dents sous de fortes charges. |

| Scénarios d'application | Largement utilisé dans les applications à haute vitesse, à charge élevée et sensibles au bruit . | Plus couramment utilisé dans les transmissions générales à basse vitesse, à faible charge ou sensibles aux coûts . |

En effet, les engrenages hélicoïdaux éliminent les problèmes de bruit, de vibrations et de concentration de charge causés par les impacts instantanés dans les engrenages droits grâce à l'engrènement progressif. Plus précisément, la forme hélicoïdale des dents crée un contact glissant qui assure une transmission fluide et silencieuse, améliorant considérablement la capacité de charge et la durée de vie de l'engrenage grâce à l'augmentation de la surface de contact.

Figure 2 : Usinage CNC de précision d'un grand composant d'engrenage hélicoïdal par LS Manufacturing

Pourquoi les engrenages hélicoïdaux offrent-ils une expérience de transmission plus fluide et plus silencieuse ?

Les avantages des engrenages hélicoïdaux résident principalement dans leur principe de transmission, très différent de celui des engrenages droits. Contrairement à l'engrènement instantané d'un engrenage droit, la structure à denture hélicoïdale de l'engrenage hélicoïdal permet une optimisation fondamentale du mode de transmission. En particulier :

1. Principe de l'engrènement progressif :

Lors de l'engrènement, les dents d'une paire d'engrenages hélicoïdaux s'engagent et se désengagent progressivement selon l'angle d'hélice, assurant une transmission de force continue et régulière. Ceci évite les à-coups périodiques et les variations de charge instantanées en fonctionnement . À l'inverse, les engrenages droits s'engrènent brutalement, réduisant ainsi considérablement les vibrations à la source et permettant un fonctionnement plus silencieux et dynamique.

2. Taux de contact élevé :

Dans les engrenages hélicoïdaux, les dents sont en contact continu le long de l'hélice, et plusieurs paires de dents restent toujours en prise à tout instant.Une telle interaction des dents par chevauchement implique qu'à tout instant, la charge sera répartie sur plusieurs dents, avec une capacité de charge accrue pour l'engrenage lui-même, assurant ainsi une uniformité bien supérieure dans la répartition de la force pour une transmission de couple plus continue et stable, même dans des conditions de fonctionnement changeantes.

3. Excellente réduction des vibrations et du bruit :

Dans un engrenage , l'engrènement progressif, associé à un rapport de contact élevé, réduit considérablement l'amplitude des vibrations au sein du système de transmission. Le profil incliné des dents assure un contact plus doux grâce à un glissement qui amortit les chocs d'engrènement et les émissions sonores. Ceci rend les engrenages hélicoïdaux particulièrement adaptés aux applications à grande vitesse et de haute précision, où un faible niveau sonore et une grande stabilité de fonctionnement sont essentiels.

Cette caractéristique technique permet d'amortir efficacement l'impact, de répartir la charge uniformément et de garantir le respect des exigences strictes en matière de transmission fluide et de faible niveau sonore pour les transmissions à grande vitesse et à forte charge ; c'est la solution idéale pour améliorer la qualité de transmission des équipements.

Des méthodes traditionnelles au fraisage CNC 5 axes : les procédés de fabrication d’engrenages hélicoïdaux à l’ère moderne

La fabrication d'engrenages hélicoïdaux témoigne d'une recherche constante de précision et d'efficacité. Les technologies traditionnelles de taillage par fraise-mère et de façonnage d'engrenages présentent des avantages économiques pour la production en série, mais leurs inconvénients sont évidents : un contrôle précis du profil des dents et une production flexible en petites séries . À l'inverse, l' usinage moderne 5 axes par commande numérique (CNC) pour la taille des engrenages hélicoïdaux permet un contrôle précis de l'angle d'hélice et de la surface des dents grâce à la programmation numérique ; il constitue ainsi une solution plus performante pour la fabrication d'engrenages haut de gamme.

| Dimensions de comparaison | Procédés traditionnels de taillage/façonnage | Processus de fraisage CNC à 5 axes |

| Principe d'usinage | L'usinage repose sur le mouvement générateur d'un outil approprié. | La liaison multi-axes permet de fabriquer directement des profils de dents complexes. |

Contrôle de précision | Fortement affecté par l'usure des outils et le jeu de la machine-outil. | Le contrôle numérique assure la précision du profil et de l'angle des dents. |

| Flexibilité de fabrication | Les outils sont très spécialisés et leur adaptabilité aux changements de produits est faible. | L'adaptation à différentes spécifications peut être réalisée par un ajustement du programme. |

| Qualité de surface | La qualité de la surface dépend de l'état de l'outil . | On obtient la meilleure finition de surface en optimisant la trajectoire de coupe. |

| Capacité de mise en forme | La mise en forme de profils dentaires complexes n'est pas chose facile. | Il peut facilement réaliser différents types de conceptions de mise en forme et d'optimisation . |

Cette technologie de fraisage CNC 5 axes offre une grande précision de contrôle et une flexibilité d'usinage remarquable, surmontant ainsi les limitations des méthodes traditionnelles de fabrication d'engrenages hélicoïdaux . Elle s'avère particulièrement performante pour les petites séries nécessitant un profilage de denture de haute précision.

Conception d'engrenages hélicoïdaux haute performance : Guide de sélection des paramètres clés

La conception d'un engrenage hélicoïdal repose directement sur la précision de l'ajustement de plusieurs paramètres clés, notamment l'angle d'hélice, le module et l'angle de pression . C'est la combinaison de ces facteurs qui détermine les performances de transmission de l'engrenage et ses applications . Un paramétrage précis est donc essentiel pour atteindre des objectifs tels qu'une grande régularité, un faible niveau sonore ou une capacité de charge élevée.

1. Sélection de l'angle d'hélice :

Le paramètre le plus important à prendre en compte pour optimiser la régularité et l'effort axial d'un engrenage hélicoïdal est l'angle d'hélice . Si un angle d'hélice plus important augmente le rapport de contact, assurant un engrènement plus régulier et moins bruyant, idéal pour les hautes vitesses, un angle trop grand engendre une poussée axiale excessive, augmentant ainsi la charge sur les paliers de l'engrenage. Dans ce cas, il convient généralement de limiter cet angle entre 8° et 25° afin de préserver un bon compromis entre régularité et complexité structurelle.

2. Détermination du module :

Le module est un facteur majeur pour équilibrer la résistance des engrenages et la fluidité de la transmission. Il détermine directement… Capacité de charge des engrenages . L'utilisation d'un module important augmente la résistance à la flexion à la base des dents et convient aux transmissions à forte charge. Cependant, elle diminue le rapport de contact et peut réduire la régularité de la transmission. En général, dans des conditions favorables, un module plus petit associé à un nombre de dents approprié permet d'améliorer efficacement la régularité de l'engrènement. Pour les applications à forte charge, il convient d'abord de s'assurer de l'adéquation du module, puis d'optimiser la régularité par l'angle d'hélice.

3. Optimisation de l'angle de pression :

L'angle de pression standard de 20° maintient un bon équilibre entre la solidité de la racine de la dent et le bruit, et a une influence dans les deux sens.Un angle de pression accru améliore la résistance de la racine de la dent et évite le contre-dépouillement, mais augmente la force radiale du palier et le bruit de fonctionnement. Diminuer l'angle de pression permet de réduire le bruit, mais au détriment de la résistance de la racine de la dent. Un profil de dent ajusté et un angle de pression légèrement inférieur, par exemple 17,5°, conviennent aux applications nécessitant une sensibilité accrue au bruit . Vous trouverez ci-dessous, à titre indicatif, les tendances de sélection des paramètres selon différents objectifs de conception :

| Objectif de conception | Sélection de l'angle d'hélice | Tendance du module | Recommandation concernant l'angle de pression | Autres considérations |

| Haute stabilité / faible bruit | Angle plus grand : 15° à 25°, module plus petit. | Module plus petit | Standard ou légèrement inférieur : ~20° | L'accent est mis sur la modification et la précision du profil de la dent. |

| Grande capacité de charge | Angle moyen 8°-15° | Module plus grand | Standard ou légèrement plus grand 20°-25° | Accent mis sur la force de la racine de la dent |

| Structure compacte | Angle plus petit (<15°) | Déterminé par l'espace | Standard (20°) | Combinaison d'optimisation de la largeur et du nombre de dents |

La conception de qualité des engrenages hélicoïdaux repose sur l'interaction synergique de trois paramètres clés : l'angle d'hélice, le module et l'angle de pression . Les concepteurs doivent définir les priorités entre ces paramètres en fonction des objectifs principaux, tels que la stabilité, la charge admissible ou la compacité. Ainsi, pour les applications à haute vitesse de fonctionnement, l'angle d'hélice doit être prioritaire afin d'améliorer la stabilité ; pour les applications à forte charge, un module suffisant doit être pris en compte ; et en cas d'espace limité, tous les paramètres doivent être optimisés avec soin.

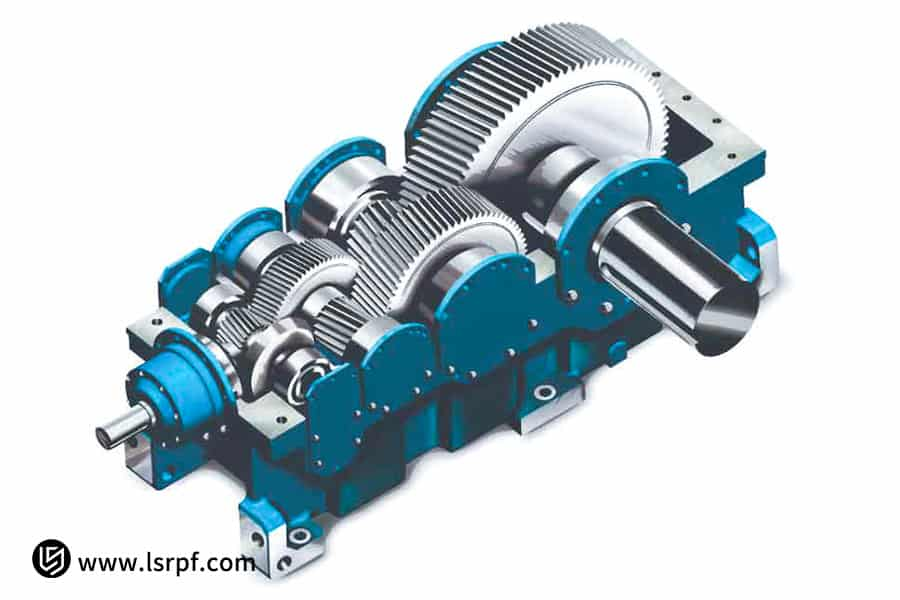

Figure 3 : Assemblage final d'un réducteur à engrenages hélicoïdaux de précision par LS Manufacturing

Principaux domaines d'application des engrenages hélicoïdaux : où jouent-ils un rôle irremplaçable ?

Les technologies de pointe en matière de fabrication d'engrenages hélicoïdaux renforcent encore les avantages intrinsèques de ces derniers , consolidant ainsi leur rôle essentiel dans de nombreux secteurs de haute technologie. Dotés de caractéristiques supérieures telles qu'une transmission fluide et précise, un faible niveau sonore comparé aux engrenages traditionnels et une capacité de charge élevée, ils sont devenus un élément technique fondamental et irremplaçable dans les domaines clés suivants.

- Transmissions automobiles : Les engrenages hélicoïdaux étant essentiels à la fluidité des changements de vitesse et au fonctionnement silencieux des transmissions automatiques automobiles, leur engagement progressif et efficace évite les à-coups traditionnels . Un confort optimal est ainsi garanti au conducteur comme aux passagers, tandis que la capacité de charge assure une transmission de couple fiable.

- Réducteurs industriels : leur robustesse et leur efficacité sont garanties grâce à de larges surfaces de contact et à une répartition optimale de la charge . Ces engrenages hélicoïdaux supportent ainsi les chocs importants, même dans des conditions d'utilisation extrêmes, notamment dans les réducteurs à couple élevé destinés aux engins miniers ou aux équipements industriels lourds . Il en résulte une durée de vie prolongée et un meilleur rendement du système grâce à la réduction des pertes d'énergie.

- Aéronautique : Fiabilité et légèreté sont parfaitement équilibrées. Un système de transmission de moteur d’avion exige une fiabilité et une légèreté extrêmes. Les composants fabriqués grâce à la technologie des engrenages hélicoïdaux de précision permettent d’obtenir une grande légèreté tout en conservant une résistance optimale, et la stabilité de la transmission constitue un gage essentiel de sécurité.

- Équipements de précision : Les machines-outils de haute précision, les équipements médicaux et les instruments optiques reposent tous sur une transmission à l’échelle du micron. L’erreur de transmission extrêmement faible et les faibles vibrations des engrenages hélicoïdaux permettent un positionnement d’une grande précision et stabilité, répondant ainsi aux exigences rigoureuses de la fabrication et de la mesure de précision.

En résumé, les avantages uniques des engrenages hélicoïdaux en font un composant essentiel des équipements modernes haut de gamme. L'innovation constante dans leur processus de fabrication, notamment l'usinage de précision et les matériaux de pointe, favorise une amélioration continue et des progrès significatifs en matière de performances dans divers domaines, renforçant ainsi l'efficacité et la durabilité globales.

Étude de cas : Comment LS Manufacturing aide-t-elle les fabricants de boîtes de vitesses industrielles à surmonter les problèmes de bruit ?

C’est en relevant des défis d’ingénierie concrets que la valeur des engrenages hélicoïdaux LSmanufacturing se révèle pleinement : un fabricant renommé de réducteurs industriels a dû faire face aux conséquences d’un bruit continu de 75 dB dans ses boîtes de vitesses , entraînant des annulations de commandes. Son fournisseur initial avait livré des engrenages présentant d’importantes anomalies de profil de denture et un bruit d’engrènement anormal.

- Problème client : Le niveau sonore de la boîte de vitesses actuelle du client, en charge , atteignait 75 dB , dépassant ainsi la norme requise de 70 dB . L’analyse des tests a révélé que la cause principale était une précision insuffisante du profil des dents d’engrenage (jusqu’au niveau ISO 7) et une variation des angles d’hélice, engendrant des à-coups et des vibrations.

- Solution de fabrication LS : Un usinage de précision a été réalisé sur unCentre d'usinage CNC 5 axes . Grâce à la personnalisation de la planification de la trajectoire d'outil, le profil en développante des dents d'engrenage est contrôlé avec précision, permettant d'atteindre le niveau de précision ISO 5. Des paramètres de coupe optimisés garantissent une rugosité de surface des dents inférieure ou égale à Ra ≤ 0,8 µm . La mesure complète sur 3 axes durant tout le processus assure un contrôle précis de l'erreur d'angle d'hélice à ±2° .

- Résultats et valeur ajoutée : L’engrenage hélicoïdal fourni par LS Manufacturing a permis de réduire le niveau sonore global de la machine à 67 dB , soit 3 dB de plus que les exigences initiales du client . Les tests de performance à pleine charge pendant 2 000 heures ont démontré une augmentation de 30 % de la durée de vie de l’engrenage, atteignant 13 000 heures . Cette avancée majeure a non seulement permis au client de conserver des commandes importantes d’une valeur de plus de dix millions d’euros par an, mais a également conféré à ses produits un avantage concurrentiel significatif sur le marché.

Cet exemple illustre comment l' engrenage hélicoïdal LS Manufacturing résout les problèmes de bruit et de durée de vie grâce à des procédés de fabrication de précision et un système de contrôle qualité rigoureux . Les solutions techniques proposées aux clients consistent à optimiser les profils des dents pour une précision accrue et à renforcer le contrôle qualité général, permettant ainsi un gain de performance considérable, passant de la conformité aux normes à l'excellence.

Figure 4 : Processus d'usinage CNC d'un grand engrenage hélicoïdal par LS Manufacturing

Comment choisir la solution de fabrication optimale ? L’art de trouver le juste équilibre entre précision, taille des lots et coût

Comment fabriquer des engrenages hélicoïdaux pour obtenir un rapport coût-performance optimal ? Cela implique nécessairement d’examiner systématiquement trois aspects centraux : le choix d’une solution de fabrication d’engrenages hélicoïdaux lui-même consiste à trouver un équilibre optimal entre les exigences de précision, la taille du lot de production et le coût total.

1. Le degré de précision détermine le processus de fabrication :

La précision est, bien entendu, le critère primordial. Les engrenages de très haute précision, par exemple de classe ISO 5 et supérieure, doivent être fabriqués par usinage CNC 5 axes, car la commande numérique garantit une grande précision du profil des dents et de l'angle d'hélice, ce qui est essentiel pour les applications critiques. Pour les engrenages de précision courante, de classe ISO 7 et 8, le taillage par génération de haute précision constitue une solution économique sans compromettre la qualité et la durabilité dans la plupart des applications industrielles.

2. La taille du lot peut avoir une incidence sur les décisions économiques :

Dans le contexte de la production à l'unité et en petites séries (moins de 50 pièces par lot), la commande numérique 5 axes offre une flexibilité maximale. Sans nécessiter d'outillage spécifique, cette méthode s'avère très économique pour la réalisation de prototypes et de commandes sur mesure. Pour les moyennes séries de 50 à 500 pièces , le meilleur compromis entre les deux méthodes est généralement obtenu : le taillage par fraise-mère pour la mise en forme principale, suivi des opérations de finition sur un centre d'usinage CNC . Pour les grandes séries de plus de 500 pièces, l'investissement dans des outils de taillage par fraise-mère dédiés et des lignes automatisées permet de réduire considérablement les coûts unitaires grâce aux gains d'efficacité et aux économies d'échelle.

3. Le coût total de possession est une décision clé :

En matière de choix d'une solution de fabrication, se baser uniquement sur le prix unitaire est insuffisant. Bien que les engrenages de haute précision fournis parBien que les systèmes LS Manufacturing soient 15 à 20 % plus chers que les systèmes ordinaires, leur valeur ajoutée dépasse largement la différence de prix initiale : amélioration de 3 à 5 % du rendement de la transmission, prolongation de plus de 30 % de la durée de vie de l’équipement et réduction de 50 % des temps d’arrêt pour maintenance. Sur toute la durée de vie du système, le coût total de possession est en réalité réduit de 25 à 40 %.

Nos solutions de fabrication d'engrenages hélicoïdaux Nos produits sont conçus pour aider nos clients à réaliser des réductions substantielles et durables de leurs coûts d'exploitation. Ceci est rendu possible grâce à un contrôle d'une précision exceptionnelle qui minimise les pertes d'énergie, une optimisation des performances en conditions de charge maximale et une durée de vie considérablement prolongée, réduisant ainsi la fréquence des remplacements et les temps d'arrêt associés. En nous choisissant, vous optez pour bien plus que des composants de transmission de qualité supérieure : vous choisissez une solution globale plus économique et plus fiable pour l'ensemble de votre système de transmission.

FAQ

1. Quelle est la principale différence entre les engrenages hélicoïdaux et les engrenages droits ?

La différence réside essentiellement dans le profil des dents et le mode d'engrènement. Dans les engrenages cylindriques à denture droite, les dents sont parallèles à l'axe, ce qui provoque un contact linéaire instantané. Il en résulte une transmission peu efficace et bruyante. Quant aux engrenages hélicoïdaux , leur engrènement progressif, grâce à un angle d'hélice, assure un recouvrement important et une transmission fluide, silencieuse et capable de supporter des charges élevées, y compris l'effort axial.

2. Quels sont les principaux inconvénients des engrenages hélicoïdaux ? Comment y remédier ?

Le principal inconvénient réside dans la poussée axiale générée par la denture hélicoïdale lors de la transmission ; celle-ci doit être compensée par des butées axiales ou des roulements à contact oblique. Ceci complexifie la structure porteuse et, par conséquent, augmente le coût global. Notre solution consiste à intervenir dès les premières phases de conception, à calculer précisément la force axiale et à recommander ou concevoir un système de roulements adapté afin de garantir la fiabilité de l'ensemble.

3. Comment l'angle d'hélice influence-t-il les performances des engrenages ?

Un angle d'hélice plus important permet une transmission plus fluide et un bruit réduit, mais engendre également une force axiale plus élevée . L'angle optimal doit être choisi en fonction de l'application spécifique (notamment la vitesse et la charge ).

4. Quelles sont les dimensions des engrenages hélicoïdaux que vous pouvez usiner ? Quels matériaux prenez-vous en charge ?

Nous proposons d'importantes capacités d'usinage et fabriquons des engrenages hélicoïdaux de 20 mm à 800 mm de diamètre. Nous disposons d'un large stock de matériaux, notamment divers aciers alliés à haute résistance, des aciers inoxydables , des alliages de cuivre et des plastiques techniques haute performance, adaptés à de nombreuses conditions d'utilisation, des charges élevées à la résistance à la corrosion. Nous offrons également des conseils sur le choix des matériaux.

5. Combien de temps faut-il entre la conception et la livraison d'un engrenage hélicoïdal ?

Le traitement des engrenages de précision standard prend généralement de 3 à 4 semaines . Cependant, pour les engrenages de haute précision, les engrenages ayant subi un traitement thermique spécial et les engrenages de structure complexe, ce délai peut atteindre 5 à 6 semaines .Nous proposons également des services de traitement accéléré pour les projets urgents et nous nous efforçons de réduire au maximum les délais tout en privilégiant la qualité.

6. Comment garantiriez-vous la qualité de l'usinage d'un engrenage hélicoïdal ?

La qualité est assurée par un système de contrôle qualité hautement intégré : depuis l’inspection à réception des matières premières et les contrôles clés des processus de fabrication jusqu’au produit fini, en utilisant des centres de mesure d’engrenages et des machines à mesurer tridimensionnelles pour une précision dimensionnelle totale avec vérification du profil des dents afin de garantir le respect total des spécifications du dessin.

7. Fournissez-vous des petites séries ou un prototype ?

Bien entendu, nos procédés de fraisage CNC et de taillage d'engrenages, d'une grande flexibilité, sont particulièrement adaptés aux petites séries, aux commandes multivariées et aux prototypes . Ce modèle permet de répondre rapidement à vos besoins en R&D et en production d'essai, d'éviter les coûts de moule et de réaliser efficacement une première validation à moindre coût.

8. Comment puis-je démarrer un projet d'engrenages hélicoïdaux ? Quelles informations dois-je fournir ?

Vous devez nous fournir les paramètres détaillés de l'engrenage, tels que le module, le nombre de dents, l'angle d'hélice, l'angle de pression, etc. Vous pouvez également nous transmettre directement les fichiers CAO et les dessins 2D . Nous vous répondrons dans les 24 heures suivant la réception de ces informations, confirmerons les points techniques avec vous et vous proposerons une solution préliminaire ainsi qu'un devis.

Résumé

Grâce à leur denture hélicoïdale particulière, les engrenages hélicoïdaux offrent de nombreux avantages en termes de fluidité de transmission, de capacité de charge et de réduction du bruit ; ils sont donc particulièrement adaptés aux applications nécessitant des systèmes de transmission de précision modernes . Choisir l’engrenage adéquat et un partenaire de fabrication capable de concrétiser précisément votre conception ne représente que la moitié du chemin parcouru. Dotée d’ une technologie CNC 5 axes, d’un contrôle qualité rigoureux et d’un service intégré « conception-fabrication-inspection » , LS Manufacturing vous garantit l’accès à des solutions de transmission haute performance et haute fiabilité.

Si vous rencontrez des problèmes de transmission ou souhaitez améliorer les performances de vos produits, c'est le moment idéal pour agir. N'hésitez pas à consulter gratuitement les experts en transmission de LS Manufacturing pour obtenir une consultation technique et un rapport d'évaluation de projet détaillé. Contactez-nous et laissez-nous optimiser la compétitivité de vos produits grâce à des engrenages silencieux, efficaces et fiables.

📞Téléphone : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. LS Manufacturing ne fait aucune déclaration ni ne donne aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire que les fournisseurs ou fabricants tiers fourniront, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux, ou les procédés. L'acheteur est seul responsable de ces informations. Pour obtenir un devis pour des pièces, veuillez préciser les exigences exactes concernant ces pièces. Veuillez nous contacter pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience au service de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage de métaux et d'autres services de fabrication intégrés.

Notre usine dispose de plus de 100 centres d'usinage cinq axes de pointe et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays et régions du monde. Qu'il s'agisse de petites séries ou de productions sur mesure, nous répondons à vos besoins sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour plus d'informations, veuillez consulter notre site web : www.lsrpf.com .