Le fraisage CNC offre la solution la plus viable aux défis pressants posés par cette concurrence intense. D'une part, les fabricants sont confrontés à une double exigence : une précision et une régularité élevées pour la fabrication de pièces complexes. D'autre part, il est nécessaire de réduire les délais de production et de maîtriser les coûts, notamment en répondant par petites séries à la diversité des demandes du marché. Ces problèmes proviennent en grande partie du fait que les méthodes traditionnelles dépendent trop de la main-d'œuvre, ce qui les rend inefficaces, sujettes à des erreurs et peu flexibles.

En s'attaquant à ces problèmes fondamentaux , le fraisage CNC s'appuie directement sur les bases de la fabrication de précision moderne. Le document qui suit propose une analyse approfondie de cette évolution, fondée sur les principes de fonctionnement, les étapes du processus, les matériaux utilisés, les avantages et une étude de cas pratique illustrant comment LS Manufacturing applique cette technologie pour offrir une valeur ajoutée exceptionnelle à ses clients. Ainsi, des informations pratiques seront fournies aussi bien à l'ingénieur qui souhaite des partenaires responsables qu'au gestionnaire qui souhaite également approfondir ses connaissances sur cette technologie révolutionnaire.

Guide de référence rapide pour le fraisage CNC

| Sujet | Résumer les points clés |

| Principe de fonctionnement | Elle repose sur un principe très simple : l'utilisation d'un outil rotatif commandé par ordinateur, qui se déplace selon une trajectoire prédéfinie pour l'enlèvement précis du matériau. |

| Étapes principales | Conception sur CAO, programmation sur FAO , configuration, réglage des paramètres, puis usinage automatique. |

| Opérations communes | Cela inclut le fraisage de face, d'extrémité, de poche, de contour et le perçage, de l'ébauche à la finition. |

| Matériaux appropriés | Métaux, plastiques , composites, céramiques. |

| Principaux avantages | Haute précision ; automatisation possible ; capacité d'usinage de pièces complexes. Productivité et flexibilité. |

| Critères de sélection | Degré de complexité des pièces, taille du lot, matériau, budget et exigences concernant la finition de surface . |

De manière générale, le fraisage CNC se caractérise par la fabrication de matière par enlèvement de matière, contrôlée par ordinateur et de haute précision. Les principes du fraisage CNC , nécessaires à la prise en charge de divers types d' opérations d'usinage et de matériaux, comprennent la conception, la programmation, le réglage, l'usinage automatisé et le contrôle. Les principaux avantages de cette technologie pour la fabrication de pièces complexes sont la précision, l'automatisation et la flexibilité. Le choix de la technologie dépend des spécifications de la pièce, du volume, du matériau et des exigences de finition. Cette technologie garantit également une production efficace et fiable pour de nombreuses applications industrielles.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Les enseignements pratiques de ce guide sont tirés de l'expérience approfondie de LS Manufacturing en usinage CNC 5 axes . Nos méthodologies recommandées, de la mise en place des dispositifs de fixation à la finition, sont constamment validées selon les normes fondamentales de la Society of Manufacturing Engineers (SME). Ainsi, nos conseils en matière de choix d'outils et de paramètres d'usinage reposent sur des données scientifiques éprouvées en matière de fabrication, et non sur une simple expérience anecdotique, vous offrant ainsi une base technique solide pour vos projets.

Par définition, l'usinage complexe implique des flux de travail contrôlés et prévisibles pour une précision optimale. Les principes de l' APICS (American Production and Inventory Control Society) font partie intégrante de notre conception de processus, garantissant une gestion systématique de la qualité et de l'efficacité. L'application de cette rigueur à tous les types d'usinage, des alliages aérospatiaux aux plastiques de qualité médicale, assure une précision constante et des délais de livraison respectés, deux éléments essentiels à la fabrication de pointe dans tous les secteurs d'activité de nos clients.

Le guide CNC de LS Manufacturing réunit les techniques éprouvées en atelier et les cadres de référence approuvés par l'industrie pour proposer des stratégies concrètes. Il s'agit donc d'une solide alliance entre normes techniques et rigueur opérationnelle, constituant ainsi une base solide. Nous nous efforçons de traduire cette expertise pratique approfondie en un guide clair permettant à votre entreprise de maîtriser les complexités du fraisage CNC moderne.

Figure 1 : Collection complète et variée de fraises de LS Manufacturing

Qu'est-ce que le fraisage CNC ?

Qu'est-ce que le fraisage CNC ? De manière générale, il s'agit de la fabrication de pièces sur mesure à l'aide d'un système de commande numérique et d'une machine-outil capable d'enlever de la matière en déplaçant des outils de coupe rotatifs par rapport à la pièce. Principe de fonctionnement : le programme informatique définit la méthode d'usinage, choisit les paramètres et entre dans la machine CNC. Sous le contrôle d'un servomoteur, l'outil et la pièce se déplacent ensuite le long d'une trajectoire prédéfinie pour réaliser la coupe et l'usinage automatique.

La conception de votre pièce vous semble complexe ? Consultez dès aujourd’hui notre équipe technique pour obtenir gratuitement un guide de conception pour l’usinage CNC et une analyse de fabricabilité (DFM). Ce guide vous permettra d’optimiser votre conception dès les bases, d’améliorer sa fabricabilité et de réduire vos coûts.

Comment fonctionne le fraisage CNC ?

Le processus de fraisage CNC Le fraisage CNC est un procédé très précis et automatisé, généralement utilisé pour la fabrication de pièces complexes en métaux, plastiques et autres matériaux. Pour bien comprendre son fonctionnement , il est essentiel de suivre la méthodologie de fraisage CNC étape par étape . Le processus détaillé sera présenté ci-dessous par l'équipe de LS Manufacturing.

- Dessin du produit : À l’aide du logiciel de conception assistée par ordinateur (CAO), le dessin doit indiquer la taille et la position des trous à fraiser et délimiter les rainures sur le dessin, en fonction du produit.

- Sélectionnez l'outil de coupe : Le choix de l'outil de coupe doit être adapté au type de matériau dont est constitué le produit et à son traitement. Par exemple, pour un alliage d'aluminium , on peut utiliser une fraise à fileter et à fraiser en carbure rigide.

- Définir la trajectoire de coupe : Conformément au dessin, vérifiez le parcours de découpe et la séquence de traitement du produit afin de rendre l'ensemble du processus efficace.

- Réglage des paramètres de la machine-outil : En fonction de la dureté du matériau et des exigences du produit, on sélectionne la vitesse de coupe, l’avance et la profondeur de passe appropriées. Par exemple, pour un alliage d’aluminium, on peut régler la vitesse de la fraise à 2 000 tr/min, la vitesse de coupe à 314 m/min et l’avance à 0,06 mm/dent.

- Installation de la pièce : La fixation de la pièce dans une fraiseuse, de manière à la rendre stable tout en la positionnant précisément pour son usinage, est réalisée par des dispositifs de fixation ou tout autre système d'outillage.

- Opération d'usinage : Assurez-vous d'abord que la pièce est bien fixée et que les paramètres de la machine sont correctement réglés. Vous pouvez ensuite lancer le fraisage. Pendant l'usinage, surveillez attentivement la coupe afin d'ajuster les paramètres en temps réel et d'obtenir une qualité optimale.

- Contrôle de finition : Vérifier l’état de surface après fraisage. Ce contrôle peut porter sur les dimensions, la qualité de surface, etc.

- Post-traitement : Une approche bien structurée permet de garantir que même les projets nécessitant un usinage de haute précision seront réalisés efficacement et avec qualité.

Quels sont les différents types d'opérations de fraisage ?

Parmi les méthodes efficaces d'usinage des métaux, on trouve le fraisage à commande numérique (CNC). À cet égard, les machines-outils à commande numérique permettent l'utilisation de fraises rotatives pour un enlèvement de matière de haute précision. Compte tenu des différentes exigences et des situations d'application concrètes, il existe plusieurs types spécifiques de fraisage CNC . Voici quelques exemples d'opérations de fraisage standard :

- Fraisage frontal : Il s'agit du type de fraisage le plus courant, utilisé pour le fraisage d'une surface plane, parallèle à la face de l'outil. Les fraises sont généralement montées sur la broche . Le fraisage en bout peut être réalisé de deux manières : soit en utilisant une fraise d'un diamètre spécifique permettant d'usiner la pièce en une seule passe, soit en utilisant une fraise d'un diamètre plus important nécessitant plusieurs passes pour usiner la pièce.

- Fraisage en bout : L'axe de l'outil de fraisage est perpendiculaire au plan d'usinage. Il permet généralement d'usiner des contours, des rainures et des cavités ; ses principales applications se trouvent dans les services d'usinage de précision de pointe.

- Fraisage à copier : Cette technique trouve une application dans le fraisage de surfaces de forme libre ou courbes, où la trajectoire de l'outil suit le contour de la pièce.

- Fraisage étagé : Également appelée fraisage d'épaulement ou fraisage en bout, cette méthode permet d'usiner des épaulements à 90° ou des surfaces étagées. Les flancs de l'outil (l'angle d'entrée) sont parallèles à l'axe de rotation.

- Fraisage de contour : Il s'agit d'un procédé d'usinage des contours internes ou externes d'une pièce, où la trajectoire de l'outil est soigneusement planifiée pour tenir compte avec précision de la forme de la pièce.

- Fraisage en plongée : Lorsque les cavités à réaliser sont profondes, cette méthode est très efficace. Cette forme particulière d' usinage par fraisage consiste à utiliser un outil long inséré verticalement dans la pièce pour effectuer l'usinage .

- Fraisage hélicoïdal : Il s'agit de cette forme de fraisage qui présente une trajectoire hélicoïdale des fraises et qui est généralement adoptée pour l'usinage de surfaces cylindriques ou coniques .

- Fraisage par points : Il est principalement utilisé pour l’usinage de petits trous ou de toute autre petite surface aux formes complexes. La précision est obtenue par une coupe réalisée grâce à des mouvements d’outil très faibles.

- Fraisage de rainures : Lors du fraisage des rainures, les matériaux sont traités pour réaliser des rainures en T, des rainures en queue d'aronde et toutes sortes de rainures.

- Perçage et fraisage : Bien que le perçage soit normalement une méthode à part entière, il peut en effet être réalisé à l’aide d’une fraise et souvent via une machine CNC, ce qui montre à quel point ces services d’usinage de précision intégrés sont flexibles.

- Fraisage de cavités : Il s'agit d'un fraisage permettant d'usiner des cavités internes de formes complexes, comme des moules. Ce procédé exige une planification très précise de la trajectoire de l'outil ; c'est pourquoi, parmi tous les types de fraisage , il s'agit d'une des opérations d'usinage les plus importantes pour les pièces complexes.

- Broyage grossier et broyage fin : L'ébauche par fraisage consiste à enlever une grande quantité de matière avec des paramètres agressifs ; la finition par fraisage, quant à elle, vise à obtenir un état de surface supérieur avec des passes légères. Elle englobe toute la gamme des opérations d'usinage par fraisage, de l'enlèvement de matière à la finition de détail.

Figure 2 : Contrôle des vibrations et optimisation des outils en fraisage CNC par LS Manufacturing

Solution d'usinage de précision LS Manufacturing : surmonter les défis de fabrication des supports de train d'atterrissage légers pour drones

Parmi les nombreuses applications critiques de l'usinage de précision, rares sont celles aussi exigeantes que les composants aérospatiaux, où chaque gramme et chaque micron comptent. Notre projet de fabrication d'un support de train d'atterrissage léger pour un drone de haute altitude et longue endurance en est un parfait exemple ; les sections suivantes illustrent notre approche.

Dilemme du client

Le client exigeait une légèreté extrême, voire une résistance extrême, pour le support du train d'atterrissage de son drone HALE de nouvelle génération. Cette pièce, à parois fines et à cavités profondes, présentait une géométrie complexe et était intégrée dans un aluminium 7075 à très haute résistance. L'usinage traditionnel en plusieurs étapes engendre des erreurs de positionnement et un manque de contrôle de la distorsion, compromettant ainsi des éléments critiques. résistance à la fatigue et retards dans les délais de développement avec les fournisseurs précédents.

Solution de fabrication LS

Pour la fabrication de cette pièce complexe , nous avons mis en œuvre un procédé d'usinage simultané 5 axes sur mesure, piloté par notre équipe d'ingénierie. L'exploitation de l'ensemble des 5 axes a permis de garantir des usinages sans erreur en une seule étape . Nous avons pu maîtriser les contraintes dans les âmes fines grâce à une stratégie de coupe multi-étapes exclusive. De plus, un contrôle rigoureux en cours de production a permis de s'assurer que chaque unité respecte les normes les plus exigeantes de l'usinage aérospatial en matière d'intégrité dimensionnelle.

Résultats et valeur obtenus

La pièce usinée finale a permis une réduction de poids de 15 %, tout en respectant les objectifs de résistance et de durée de vie. Un taux de rendement de 99,5 % a été atteint dès la première passe, avec une réduction de 30 % du cycle de développement pour le client. La fabrication réussie de cette pièce a permis d'accélérer la commercialisation de ce drone et de mettre en place une chaîne d'approvisionnement performante et fiable pour ce composant aérospatial essentiel.

Ce projet souligne l'importance de s'associer à un partenaire possédant une expertise pointue en usinage CNC 5 axes , une connaissance approfondie des procédés et un système qualité rigoureux . Nous avons transformé un point faible en un atout concurrentiel pour notre client grâce à une solution intégrée d'ingénierie.

La fabrication de pièces structurelles complexes, notamment légères et de haute précision, vous pose-t-elle encore problème ? Quels que soient le matériau, le procédé ou les performances recherchées, l’équipe de professionnels de LS Manufacturing est en mesure de vous proposer des services d’usinage CNC sur mesure . Contactez dès maintenant notre expert en projets aérospatiaux, soumettez vos plans et obtenez une analyse de faisabilité personnalisée ainsi qu’un devis préliminaire d’usinage CNC !

Quels matériaux sont couramment utilisés pour le fraisage sur mesure ?

Aluminium

Grâce à ses nombreuses qualités, l'aluminium trouve de nombreuses applications industrielles : légèreté, haute résistance, facilité de mise en œuvre et bonne résistance à la corrosion. Sa densité, d'environ 2,7 g/cm³, est seulement un tiers de celle du cuivre et de l'acier, tout en conservant une très grande résistance. De plus, ses excellentes conductivités électrique et thermique lui permettent de trouver de nombreuses applications dans les domaines de l'énergie électrique, de l'électronique, des échangeurs de chaleur, etc. Il constitue également l'un des matériaux de base de nos services complets d' usinage CNC .

Parmi les alliages d'aluminium couramment utilisés, on trouve notamment les alliages 2024, 5052, 6061 et 7075. L' alliage 2024 présente une résistance élevée et une bonne résistance à la fatigue ; de ce fait, il est largement utilisé dans les structures aéronautiques. L'alliage 5052 , quant à lui, offre une excellente résistance à la corrosion et est employé dans la fabrication de réservoirs de carburant et de tuyauteries. L'alliage 6061 présente une bonne soudabilité et une bonne usinabilité ; il est donc fréquemment utilisé dans les châssis de véhicules. L'aluminium 7075, à haute résistance, est utilisé comme matériau haut de gamme pour la fabrication de pièces soumises à de fortes contraintes, ce qui influe considérablement sur le coût d'usinage CNC , car ce type d'aluminium nécessite un traitement spécifique.

Acier

Plusieurs alliages d'acier peuvent être utilisés en usinage CNC. L'utilisation d'un acier allié est recommandée lorsque l'on recherche une formabilité et une soudabilité élevées, notamment pour les engrenages, les arbres ou les applications soumises à de fortes contraintes. Les principaux types d'acier utilisés en CNC sont l'acier inoxydable, l'acier à faible teneur en carbone et l'acier à outils. L'acier inoxydable est fortement recommandé pour les pièces exigeant une résistance élevée, une grande ductilité, une excellente résistance à l'usure et à la corrosion. De plus, il présente une bonne usinabilité et se soude et se polit facilement. L'acier à faible teneur en carbone convient lorsque le coût est un facteur important et que l'application est générale.

Cuivre

Le cuivre est un matériau très prisé en usinage, grâce à ses nombreuses propriétés uniques. Excellent conducteur électrique et thermique, il trouve des applications idéales dans les domaines de l'électronique et de l'électrotechnique. Son aspect esthétique fait également des alliages de cuivre des matériaux utilisés en joaillerie, notamment pour la fabrication de fils, d'équipements magnétiques et de bijoux.

Comprendre le comportement du cuivre est essentiel pour maîtriser le processus d' usinage CNC . Parmi les alliages de cuivre courants aux propriétés uniques, on trouve le laiton et le bronze. Le laiton est un alliage de cuivre et de zinc. C'est un métal très mou qui peut être usiné sans lubrification. Ses caractéristiques principales sont une excellente conductivité électrique, une bonne résistance à la corrosion et une bonne usinabilité. De ce fait, ce matériau est utilisé dans la fabrication de fixations à faible résistance, d'équipements électriques, de biens de consommation et de tuyauterie pour des applications ne nécessitant pas une haute résistance.

En revanche, le bronze est composé de cuivre et d'étain, auxquels s'ajoutent d'autres éléments. Dense, solide et résistant à la corrosion, il possède une excellente usinabilité, ce qui le rend idéal pour la fabrication de machines de précision nécessitant notamment des roulements et des engrenages. L'ajout d'aluminium et de phosphore contribue à améliorer sa résistance aux chocs et sa solidité.

Titane

Ce métal usiné CNC présente une très haute résistance et une grande légèreté, offrant ainsi un excellent rapport résistance/poids. Sa résistance à la corrosion, sa conductivité thermique et sa biocompatibilité le rendent idéal pour l'usinage CNC de pièces destinées à des applications biomédicales. Parmi les procédés de compatibilité du titane, on retrouve le soudage, la passivation et l'anodisation, qui permettent d'obtenir un aspect optimal et une protection efficace. Une faible conductivité électrique, une bonne conductivité thermique et un point de fusion élevé sont quelques-unes des caractéristiques clés du titane.

De plus, il peut être utilisé dans la fabrication de pièces mécaniques de haute performance pour les secteurs médical et militaire, ainsi que pour les industries aérospatiale et automobile. Il convient également de mentionner que le titane est adapté à la fabrication d'outils de coupe pour machines -outils à commande numérique .

Plastiques

Grâce à leur variété et à leur coût relativement faible, ces matériaux figurent parmi les plus utilisés pour l'usinage, permettant des temps d'usinage nettement plus courts. Il en existe une multitude, classés selon leurs caractéristiques et leurs applications : POM, ABS, PVC, etc. Ce sont des matériaux à faible densité, haute résistance et grande plasticité. Leurs applications s'étendent de la fabrication de produits électroniques et automobiles à la protection de l'environnement, et bien plus encore. Le processus de fraisage CNC optimal pour ces matériaux diffère de celui appliqué aux métaux, et cette différence constitue un facteur supplémentaire influençant le coût final de l'usinage CNC .

Céramique

Par ailleurs, un autre matériau non métallique courant est la céramique. Celle-ci présente de nombreux avantages : haute résistance, dureté élevée, résistance au frottement élevée, résistance à la corrosion et aux hautes températures. Parmi les céramiques couramment utilisées dans l’industrie, l’électronique et l’aérospatiale, on trouve notamment l’alumine, le nitrure de silicium et le carbure de silicium.

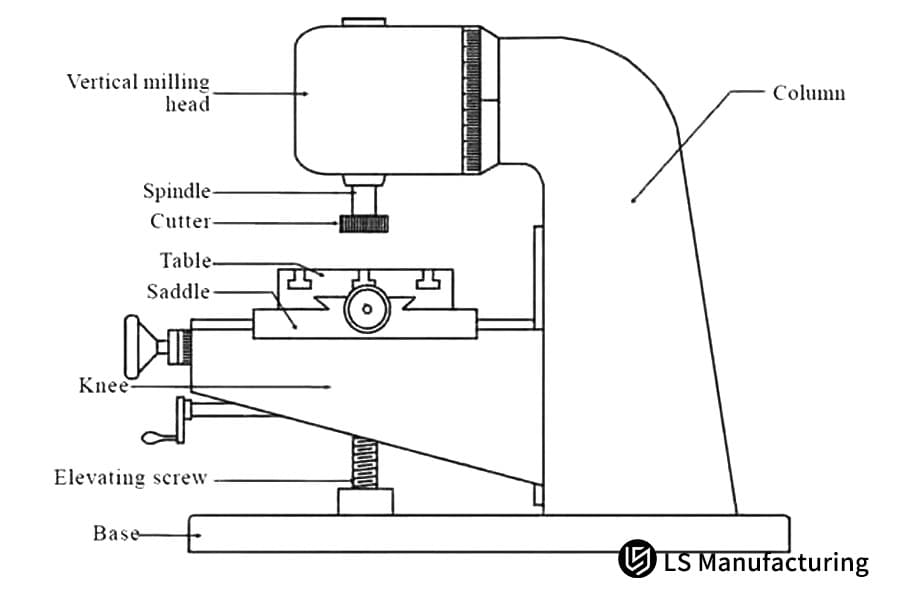

Figure 3 : Anatomie fonctionnelle d'une fraiseuse CNC verticale de LS Manufacturing

Quels sont les avantages du fraisage CNC ?

Le tableau suivant décrit plusieurs des principaux avantages du fraisage CNC :

Avantages | Description |

Haut degré d'automatisation et de précision | Grâce à un haut degré d'automatisation et de précision, des procédures complexes peuvent être réalisées sans intervention humaine grâce à des programmes déjà conçus pour la tâche, ce qui permet d'accroître efficacement l'efficacité de la production et de réduire les risques d'erreur humaine. |

Grande flexibilité | La grande flexibilité des systèmes CNC réside dans la possibilité d'adapter les processus de production en modifiant légèrement la conception d'un produit, moyennant ainsi quelques modifications de programmation. Ils répondent donc aux exigences d'une production diversifiée en petites séries. |

Améliorer l'efficacité de la production | Ces machines réalisent des assemblages multi-coordonnés, permettant la fabrication de pièces aux formes complexes. En cas de modification de la forme ou des dimensions d'une pièce, la commande numérique (CNC) modifie le programme, ce qui représente un gain de temps considérable en phase de préparation de la production. La plupart des machines CNC fonctionnent sans surveillance durant tout leur cycle de fabrication, ce qui accroît la productivité. |

Haute sécurité | La plupart des opérations des machines-outils sont automatisées pendant le traitement ; de cette manière, le contact direct des travailleurs avec les machines dangereuses est réduit, ce qui rend le lieu de travail beaucoup plus sûr. |

Large gamme d'applications | Ses nombreuses applications vont de l'aérospatiale à la fabrication d'automobiles, en passant par la médecine, la fabrication de moules et d'autres domaines connexes. |

Quels sont les inconvénients du fraisage CNC ?

Bien que le fraisage CNC présente de nombreux avantages, il comporte également des inconvénients. Le tableau ci-dessous détaille quelques-uns des principaux défauts du fraisage CNC :

Inconvénients | Description |

Exigences de haute qualité pour le personnel d'exploitation et de maintenance | Comparativement à une machine-outil classique, l'usinage CNC exige moins de qualité de la part de l'opérateur, tandis que les exigences techniques du personnel de maintenance sont plus élevées. |

Difficile à contrôler dans le processus de fabrication | Le processus d'usinage CNC est moins intuitif que celui d'une machine-outil classique. De plus, il requiert des compétences et une expérience en programmation et en débogage. |

Réparation peu pratique | Étant donné la grande quantité d'équipements électroniques et mécaniques intégrés dans la machine-outil à commande numérique, toute panne peut s'avérer complexe et difficile à réparer. |

Problèmes de traitement possibles | En raison de nombreux facteurs pouvant survenir lors de son traitement, tels que l'usure de l'outil, des paramètres de coupe incorrects, une faible rigidité de la machine-outil, etc., les défauts suivants peuvent apparaître : mauvaise finition de surface, vibrations ou broutage, rupture de l'outil, pièces hors tolérance, faible précision dimensionnelle, etc. |

Vous hésitez entre le fraisage CNC et d'autres procédés comme l'impression 3D ? Contactez-nous pour obtenir gratuitement un guide de sélection des procédés qui vous aidera à faire le meilleur choix en fonction du coût, des matériaux et des performances.

Figure 4 : Sous-ensembles fondamentaux d'un centre d'usinage CNC par LS Manufacturing

FAQ

1. Quelles sont les différences essentielles entre le fraisage et le tournage CNC ?

Le fraisage CNC utilise un outil rotatif pour usiner une pièce fixe et s'applique à l'usinage de surfaces planes, de rainures, etc. Le tournage, quant à lui, repose sur une pièce en rotation équipée d'un outil orbital et est donc spécialisé dans la fabrication de corps rotatifs tels que les bagues. Ces deux procédés sont complémentaires au sein d'un système de fabrication soustractive.

2. Quelle est la précision d'usinage par fraisage CNC chez LS Manufacturing ?

La précision standard des guides CNC de LS Manufacturing est de ±0,025 mm. Lorsque les dimensions sont critiques, la précision peut descendre jusqu'à ±0,005 mm avec des équipements haut de gamme et des conditions de processus stables. Les indicateurs précis dépendent des matériaux et de la structure utilisés et seront donc évalués individuellement.

3. Quels sont les principaux facteurs influençant le prix d'une pièce fraisée en CNC ?

Les principaux facteurs de tarification sont : la complexité géométrique (temps de programmation) , le type de matériau, la quantité commandée, le post-traitement et le niveau de contrôle. Nous vous recommandons de nous fournir des plans détaillés afin que nous puissions vous établir une analyse de coûts transparente.

4. Comment gérez-vous la protection de la propriété intellectuelle de vos clients ?

Nous stockons les documents de conception grâce à un système de chiffrement hiérarchique. Tous nos employés ont signé des accords de confidentialité et des mesures d'isolation physique ont été mises en place sur le site de production. Vos droits de propriété intellectuelle restent votre propriété exclusive et aucune information technique ne sera divulguée à des tiers.

5. Êtes-vous capable de gérer le prototypage en petites séries jusqu'à la production de masse ?

Nous fournissons des spécifications de production détaillées, du prototype unique aux lots de plusieurs dizaines de milliers d'unités, et garantissons le maintien de la qualité grâce à un système de processus standardisé tout au long du cycle de vie des produits. Nous assurons ainsi la constance des normes de qualité, quel que soit le volume de production.

6. Quel est le délai moyen entre la réception des dessins et l'expédition ?

Le délai de livraison est d'environ 5 à 7 jours ouvrables pour un prototype de complexité standard. Le délai de livraison des commandes en gros est estimé en fonction de la quantité, ce qui influe directement sur le coût d'usinage CNC . Nous avons mis en place un système de production agile et optimisons constamment notre chaîne d'approvisionnement afin de réduire les délais de livraison de tous nos services de fraisage CNC .

7. Fournissez-vous des commentaires si des problèmes de conception surviennent lors du processus de fabrication ?

Oui, nous proposons ce service. Nous offrons gratuitement un guide de conception pour l'usinage CNC et une analyse DFM . Lors de l'examen des plans, afin d'optimiser votre pièce pour le fraisage CNC , nos ingénieurs vous conseillent proactivement sur les points de conception susceptibles d'influencer le coût de fabrication, les délais et la qualité.

8. Quels autres services de soutien LS Manufacturing propose-t-elle en plus du fraisage ?

Nous proposons une gamme complète de services, du tournage CNC au traitement de la tôle, en passant par l'impression 3D et l'emboutissage, le tout sous un même toit. Ainsi, plusieurs pièces peuvent être fabriquées auprès d'un même fournisseur, simplifiant la gestion de la chaîne d'approvisionnement.

Résumé

Le fraisage CNC à son apogée. Véritable pilier de la fabrication moderne, le fraisage CNC offre une précision et une efficacité inégalées, même pour les pièces les plus complexes. De la conception CAO à la programmation des trajectoires d'outils, en passant par l'usinage, le contrôle et le post-traitement, ce flux de travail complet garantit des pièces aux résultats constants et reproductibles. De l'aérospatiale au secteur des dispositifs médicaux, cette technologie révolutionne en permanence les processus et rend possibles les innovations les plus exigeantes en matière de précision et de répétabilité.

Prêt à intégrer le fraisage CNC à votre prochain projet ? Contactez LS Manufacturing dès aujourd’hui. Nos ingénieurs étudieront la faisabilité de votre conception et vous fourniront un devis compétitif. De la conception la plus complexe à des performances optimales, en passant par des délais de livraison respectés et une qualité irréprochable, discutons ensemble de la manière dont nous pouvons donner vie à votre vision grâce à notre expertise. Téléchargez vos plans dès aujourd’hui et faites le premier pas vers l’excellence en fabrication.

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .