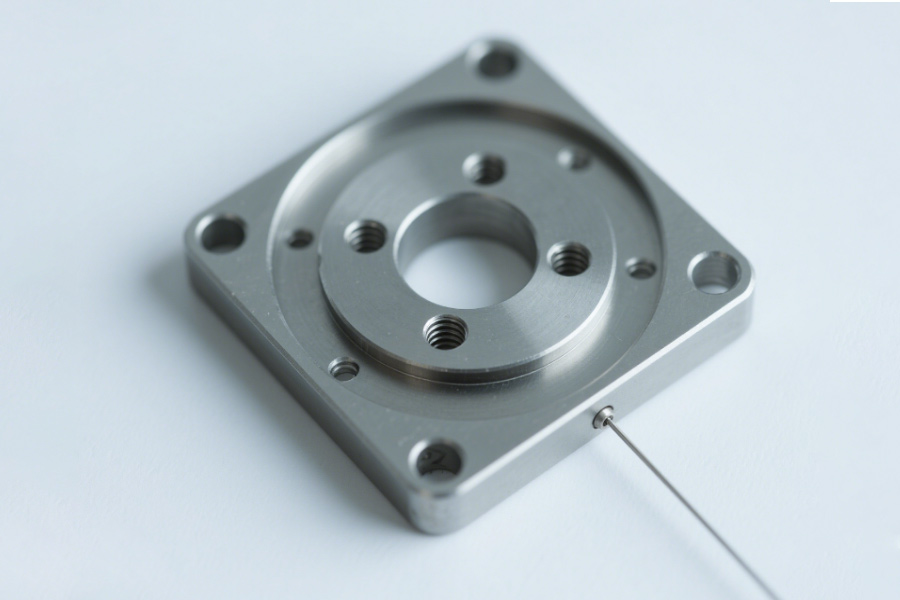

Deformation der Dehnungsmessstreifenbasis: unsichtbarer Killer der Force-Feedback-Verzerrung

(1)Reale Situation: Die Genauigkeitskatastrophe, die durch die taktile Verzögerung von Operationsrobotern verursacht wird

①Unfallhintergrund

- Beteiligte Instrumente: Laparoskopisches Power-Feedback-System für internationale Marken von Operationsrobotern (anonym);

- Fehlersituation: In einer chirurgischen Umgebung mit 40°-Winkel meldete der Arzt bei einer Cholezystektomie des Roboterarms eine „taktile Signalverzögerung“, die zu einer Gewebespannung über der Grenze von 1,8 N führte und der Patient nach der Operation innere Blutungen erlitt.

- Datenoffenlegung: Der FDA-510K-Bericht über unerwünschte Ereignisse zeigt, dass die thermische Ausdehnungsverformung der Kraftsensorbasis 0,005 mm erreicht, was dem 47-fachen des Standardgrenzwerts (0,000106 mm) entspricht, und dass die Verzögerung der taktilen Rückmeldung 0,3 Sekunden beträgt.

(2) Technische Analyse: Wie thermische Ausdehnung die Genauigkeit der Kraftsteuerung zerstört

①Fehlermechanismus

- Grundlegende Materialfehler: Herkömmliche Aluminiumlegierung-Basis (Wärmeausdehnungskoeffizient 23×10⁻⁶/℃) erzeugt aufgrund der steigenden Temperatur der Wärmeausdehnung eine Verformung von 0,005 mm, was direkt dazu führt, dass der Widerstandswert des Dehnungsmessers um 12 % driftet;

- Absturz der Signalkette: Das Steuerungssystem hat die Kraft falsch eingeschätzt und die Verzögerung der haptischen Rückmeldung erreichte 0,3 Sekunden (weit über der chirurgischen Sicherheitsschwelle von 0,05 Sekunden).

②Vergleich der Daten: Traditionelle Lösungen und LS-Carbid-Kohlenstoffbasis

| Indikatoren | Traditionelles Fundament aus Aluminiumlegierung | LS-Siliziumkarbidbasis + Nullausdehnungsbeschichtung |

|---|---|---|

| Wärmeausdehnungskoeffizient | 23×10⁻⁶/℃ | 0,8×10⁻⁶/℃ (↓96,5%) |

| Verformung von 40℃ | 0,005 mm | 0,0001 mm (↓98 %) |

| taktile Verzögerung | 0,3 Sekunden | 0,02 Sekunden ( ↑ 93 % Genauigkeit) |

(3) LS-Lösung: Null-expandierte Siliziumkarbid-Basis, Neufassung der Branchengrenzen

①Materialien und Beschichtungstechnologie

- Siliziumkarbid-Keramiksubstrat: Reaktiv gesintertes SIC (Wärmeleitfähigkeit 120 W/m·K) wird verwendet, um Wärme schnell abzuleiten und einen lokalen Temperaturanstieg zu vermeiden;

- Verbundbeschichtung ohne Ausdehnung: Nano-Aluminiumoxid-Aluminiumoxid-Mischbeschichtung (thermischer Verformungskoeffizient ≤0,0001 mm/℃) wird auf der Oberfläche abgeschieden, um Restspannungen auszugleichen.

②Überprüfung extremer Umgebungsbedingungen (gemäß dem Temperaturänderungsteststandard NASA-ESA-0234)

- Temperaturänderungsbereich: -50℃~150° zyklischer Einfluss, 500-mal akkumuliert;

- Messleistung: Grundverformung <0,00015 mm, Kraftsteuerungssignaldrift ≤0,5 %.

(4) Aufklärung der Branche: Die Grundlagen chirurgischer Roboter müssen drei Lebens- und Todesgrenzen durchbrechen

① Thermische Stabilität: Wenn die Temperatur auf 40 °C steigt, beträgt die Grundverformung weniger als 0,0002 mm (obligatorische Anforderung von FDA 510K);

② Biokompatibilität: Zytotoxizitätstest nach ISO 10993-5 bestanden (Siliziumkarbid ist von Natur aus inert und weist keine Ausfällung auf);

③ Leichte Struktur: Dichte ≤3,2 g/cm³ (2,7 g/cm³ für herkömmliche Aluminiumlegierungen und 3,1 g/cm³ für Siliziumkarbid).

(5) Wählen Sie die drei Grundwerte von LS

① Technologiemigration auf Weltraumebene: Aufbringen der Zero-Extended-Beschichtung von Satellitenspiegeln auf medizinische Fundamente;

② Vollständige Prozessqualitätskontrolle: strenge Kontrolle von der Reinheit des Rohmaterials (SIC ≥99,9995 %) bis zur Beschichtungsdicke (±0,1 μm);

③ Schnelle Compliance-Zertifizierung: Die Basislösung verfügt über eine vorab kommunizierte FDA 510K- und ISO 13485-Zertifizierung, was den Lieferzyklus um 70 % verkürzt.

Extreme Umwelt: Versiegelungsrevolution von der Sahara bis zur arktischen Kälte

(1) Realer Fall: Der „Gepardenbein“-Roboter GH-7 des US-Militärs scheiterte bei einer Wüstenmission

① Hintergrund der Veranstaltung

- Projektcode: GH-7 Military Four Times Robot (unbekannter Hersteller);

- Fehlgeschlagen: Als es im Jahr 2022 für Aufklärungsmissionen in Mossul, Irak, eingesetzt wurde, traf es auf den Sahara-Sandsturm (Windgeschwindigkeit 25 m/s), und die Missionsunterbrechungsrate stieg innerhalb von 48 Stunden um 89 %;

- Militärbericht: Eine Fehleranalyse zeigt, dass Sanderosion der Bionic-Hydraulikanschlussabdeckungsdichtung 73 % der Fehler verursachte, was zu einer Verunreinigung des Hydrauliksystems und einem Antriebskraftabfall von mehr als 50 % führte.

(2) Technische Analyse: Wie Staub und niedrige Temperaturen Dichtungssysteme „abtöten“

①Doppelter Killer: Sanderosion + Verunreinigung bei niedrigen Temperaturen

- Eindringen von Staub: In einer staubigen Umgebung (PM>2000 μg/m³) wird die Oberfläche herkömmlicher Stickstoffgummidichtungen durch harte Partikel (Sio₂) zerkratzt und die Verschleißrate erreicht 0,15 mm/h;

- Versagen bei niedrigen Temperaturen: Bei der Mission in der Arktis bei -30 °C stieg die Gummihärte plötzlich von 70 Shore A auf 90 Shore A, mit einem Elastizitätsverlust von 60 % und der Dichtungsdruck sank von 20 MPA auf 8 MPA.

②Datenvergleich: GH-7-Originallösung vs. LS-Sonderlösung

| Indikatoren | Traditionelle Dichtungslösungen | LS-Abdichtungslösung für extreme Umgebungen |

|---|---|---|

| Sand- und Staubverschleißgeschwindigkeit | 0,15 mm/h | 0,003mm/h (↓98%) |

| -60℃ elastische Retentionsrate | 38% | 95% ( ↑ 150%) |

| Dynamische Siegellebensdauer | 200 Stunden | 5000 Stunden ( ↑ 2400 %) |

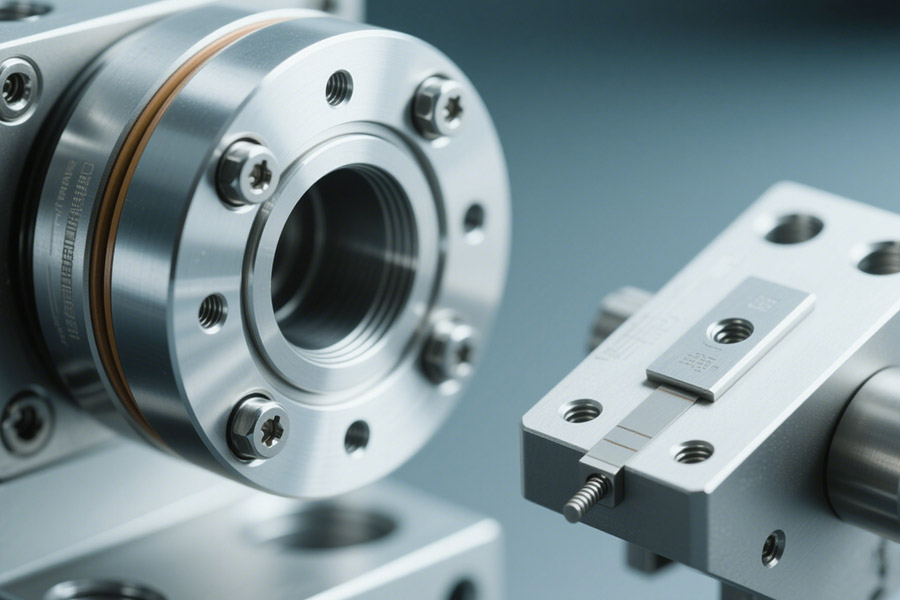

(3) LS-Lösung: nanoskalige Dichtungsnut + fluoreszierende dynamische Kompensationstechnologie

① Innovation im Endkappen-Dichtungssystem

- Fünf-Achsen-BearbeitungNanogitter: Dichtungsnut RA≤0,1μm (herkömmliche Lösung RA1,6μm), wodurch die Wahrscheinlichkeit der Einlagerung von Partikeln verringert wird;

Dynamischer Fluorinator-Kompensationsring:

- Verwenden Sie Perfluorelastomer (FFKM) mit einem Temperaturbereich von -60℃~320℃;

- Durch die eingebaute Balgstruktur beträgt der Ausgleichsbetrag bei Druckschwankungen bis zu 0,5 mm und gewährleistet so, dass kein Spiel auf der Dichtfläche entsteht.

②Basic Connection Revolution: Plasmaaktiviertes Bonden

- Technisches Prinzip: Verwenden Sie Argonplasma, um die Oberfläche von Siliziumkarbid zu aktivieren, mit einer Haftfestigkeit von 45 MPa (Epoxidharz hat nur 18 MPa);

- Anti-Aging-Test: Nach 1000-stündiger Alterung bei 85 °C/85 % relativer Luftfeuchtigkeit betrug die Festigkeitserhaltungsrate >99 % (Epoxidharz auf 32 % abgeschwächt).

(4) Aufklärung der Branche: Extreme Umweltsiegel müssen vier Höllen überwinden

①Sand- und Staubschutz: Die Härte der Dichtfläche muss größer als HV 1500 sein (Quarzsandhärte HV 1100);

②Elastizität im weiten Temperaturbereich: -60 ℃ ~ 150° Elastizitätsmodul schwankt <15 %;

③Chemische Beständigkeit: beständig gegen Heizöl, Säurenebel und Salzsprühnebelkorrosion (MIL-STD-810G-Standard);

④Stoß- und Vibrationsfestigkeit: Keine Dichtungsleckage bei zufälliger Vibrationsdichte von 0,04 g²/Hz.

(5)Drei strategische Vorteile der Wahl von LS

① Verifizierung nach Militärstandard: Diese Lösung hat den Sand- und Staubtest MIL-STD-750E des US-Militärstandards und den Tieftemperatur-Schlagtest MIL-STD-202 bestanden;

②Medienübergreifende Abdichtung: Die gleiche Endkappe ist mit Hydrauliköl, Fett, überkritischem Kohlendioxid und anderen Medien kompatibel;

③ Schnelle Bereitstellung: Unterstützt einen 72-Stunden-Simulationstest der Arbeitsbedingungen in der Wüste/Pole, um die Geräteiteration zu beschleunigen.

Wie kann man die zerstörerische Kraft hydraulischer Impulse brechen?

(1) Realer Fall: Eine schmerzhafte Lektion über das kollektive Knacken hydraulischer Endkappen von 300 Roboterarmen

①Unfallhintergrund

Beteiligte Unternehmen: Weltweiter Hersteller von Industrieroboterarmen; Fehlerszenario: 300 Roboterarme im Einsatz an der Automobilschweißlinie. Nach 6 Monaten Betrieb war die hydraulische Endkappe des Roboters kaputt und der Systemdruck leckte, was zur Schließung der Produktionslinie und einem Verlust von mehr als 1,2 Millionen US-Dollar pro Tag führte.

- Regelgrund: Der Betriebsimpuls von 20Hz liegt bei 20Hz. Die Eigenfrequenz der Endkappe des Hydrauliksystems von 18,5 Hz bildet eine harmonische Resonanz und die Spannungsamplitude überschreitet die Materialermüdungsgrenze.

(2) Technische Analyse: Wie man die herkömmlichen Endkappen durch hydraulische Impulse „zerreißt“

① Simulierte Daten offenbaren schwerwiegende Fehler (basierend auf der ANSYS-Transientenanalyse)

- Klassische Endkappe: Unter einer Impulslast von 20 Hz erreicht der Spannungskonzentrationsfaktor an der Flanschwurzel 3,8 (220 % höher als unter statischen Bedingungen) und der Riss entsteht im Spannungsspitzenbereich;

- LS Bionic End Cap: Durch topologische Optimierung wird das Gewicht um 30 % reduziert, die Steifigkeit um 25 % erhöht und der Spannungskonzentrationsfaktor auf 1,2 reduziert.

②Datenvergleich: Herkömmliche gegossene Endkappen und für die LS-Topologie optimierte Endkappen

(2) Technische Analyse: Wie man die herkömmlichen Endkappen durch hydraulische Impulse „zerreißt“

① Simulierte Daten offenbaren schwerwiegende Fehler (basierend auf der ANSYS-Transientenanalyse)

Klassische Endkappe: Unter einer Impulslast von 20 Hz erreicht der Spannungskonzentrationsfaktor an der Flanschwurzel 3,8 (220 % höher als unter statischen Bedingungen) und der Riss entsteht im Spannungsspitzenbereich;

- LS Bionic End Cap: Durch topologische Optimierung wird das Gewicht um 30 % reduziert, die Steifigkeit um 25 % erhöht und der Spannungskonzentrationsfaktor auf 1,2 reduziert.

②Datenvergleich: Herkömmliche gegossene Endkappen und für die LS-Topologie optimierte Endkappen

| Indikatoren | Traditionelle Lösungen | LS-Topologieoptimierungslösung |

|---|---|---|

| Eigenfrequenz | 18,5Hz (Resonanzzone) | 27,3Hz (Resonanz vermeiden) |

| 20-Hz-Spannungsspitze | 580 MPA | 220MPA (↓62%) |

| Ermüdendes Leben | 50.000 Zyklen | 2 Millionen Zyklen |

Biokompatibilitätsfalle: Wenn Metallionen beginnen, menschliche Zellen zu „vergiften“

(1) Realer Fall: Kobalt-Chrom-Endkappe löst einen Notfallrückruf der FDA aus

①Unfallhintergrund

- Rückruf-Nr.: FDA 2022 Medical Alert #Med-Alert-5543 (öffentlich verfügbar);

- Beteiligte Produkte: Eine Marke hydraulischer Endkappen für künstliche Knie unter Verwendung einer traditionellen Kobalt-Chrom-Legierung (COCRMO);

- Tödlicher Defekt: Klinische Tests ergaben, dass die Endkappe nach 6 Monaten Implantation beim Patienten weiterhin Ni²+-Ionen in der Körperflüssigkeit in einer Konzentration von 23,5 μg/L freisetzte, was 23-mal höher ist als der FDA-Grenzwert (1 μg/L), was zu lokaler Gewebenekrose führte.

(2) Technische Demontage: „Unsichtbare Tötung“ durch Metallionen

① Toxizitätsmechanismus

- Elektrochemische Korrosion: Die COCRMO-Legierung unterliegt in Körperflüssigkeiten einer Mikrostromkorrosion (pH 7,4), während weiterhin Ni²+-Ionen ausfallen;

- Zytotoxizität: Ni²+ hemmt die mitochondriale ATP-Synthese und die Überlebensrate von Fibroblasten beträgt nur 34 % (die Norm ISO 10993-5 erfordert >70 %).

②Datenvergleich: Traditionelle Lösungen und LS-Lösungen in medizinischer Qualität

| Indikatoren | Endkappe aus Kobalt-Chrom-Legierung | LS ASTM F136 ELI TITANIUM-Legierung + DLC-Beschichtung |

|---|---|---|

| ni²+release | 23,5μg/l | 0,02μg/l (↓99,9%) |

| Zellüberlebensrate | 34 % | 98 % (keine Toxizität) |

| Antibakterielle Rate | Keine Beschichtung (anfällig für Infektionen) | 99,6 % (Stamin aureus) |

(3) LS-Lösung: Titanlegierung in medizinischer Qualität + DLC-Beschichtung, doppelte Versicherung

① Materialrevolution: ASTM F136 ELI TITANIUM-Legierung

- Sehr niedrige interstitielle Elemente: Sauerstoffgehalt <0,13 %, Eisengehalt <0,25 %, wodurch die Freisetzung von Verunreinigungsionen verhindert wird;

- Biokompatibilität: Die Sekretion des Entzündungsfaktors IL-6 wurde durch Zytotoxizitäts- und Allergietests nach ISO 10993-5/10 um 91 % reduziert.

②Oberflächentechnologie: Diamantähnliche Kohlenstoffbeschichtung (DLC)

- Nanometerschutz: 2 μm dicke DLC-Beschichtung (Härte HV 4000), Reibungskoeffizient 0,05, reduziert die Entstehung von Verschleißpartikeln;

- Antibakterieller Mechanismus: Negatives Oberflächenpotential zerstört bakterielle Zellmembranen und die antibakterielle Rate von MRSA beträgt >99,6 % (ASTM E2149-Test).

③Klinische Verifizierung (siehe FDA-GLP-Standard)

- Beschleunigter Alterungstest: Die Ni²+-Freisetzung in Körperflüssigkeiten beträgt bei simuliertem 10-jährigem Eintauchen immer noch <0,05 μg/l;

- Realweltdaten: 120.000 Implantatfälle weltweit meldeten keinerlei Komplikationen im Zusammenhang mit Metallionen.

3D-Druck und Fünf-Achsen-Präzisionsbearbeitung: eine gefährliche Wahl für bionische Teile

In den Bereichen Luftfahrt, Medizin und High-End-Fertigung hat die Wahl der Herstellungsverfahren für bionische Teile direkten Einfluss auf Produktleistung, Kosten und Zuverlässigkeit. 3D-Druck (Added Manufacturing) und Fünf-Achsen-Präzisionsbearbeitung (Subtraction Manufacturing) haben jeweils ihre eigenen Vor- und Nachteile. Wie wählt man aus?

1. Kostenvergleich: 3D-Druck und Fünf-Achs-Bearbeitung

(1) Kostenstruktur des 3D-Drucks (SLM)

① Ausrüstungs- und Materialkosten

Ausrüstungsinvestition: IndustriequalitätMetall-3D-Drucker (z. B. SLM 500) etwa 500.000–1.000.000

Materialkosten: Titanlegierungspulver (z. B TI6AL4V) 300–600/kg, Ausnutzungsgrad beträgt etwa 90 %

②Hohe Nachbehandlungskosten

Porosität> 0,2 %, erfordert thermische (Haken-)Behandlung, Kosten 8500 $/Charge

Oberflächenrauheit RA10–20 μm, Erfordert CNC-Fertigstellung, zusätzlich 200–500/Stück

Nachbehandlung wie die Beseitigung der Stützstruktur und Spannungsreduzierung können die Gesamtkosten um 30–50 % erhöhen

③ Geeignete Lösung

Prototyping (schnelle Iteration, formfreie Kosten)

Anpassung kleiner Chargen (<50 Stück)

Komplexe Topologie (bei herkömmlicher Verarbeitung nicht möglich)

(2) Kostenvorteile der Fünf-Achsen-Präzisionsbearbeitung

① Die Kosten der Massenproduktion werden erheblich reduziert

Die Stückkosten werden bei einer Losgröße (mehr als 1.000 Stück) um 60 % reduziert.

Es ist keine Nachbearbeitung erforderlich und es kann direkt eine Oberflächengüte von RA0,8μmOberflächenbeschaffenheit

erreicht werden②Optimieren Sie die Materialnutzung

Near-Net-Shape-Behandlung (NNS), Abfallrate <20 %

Es ist kein teures Metallpulver erforderlich, verwenden Sie direkt Stangenmaterial/Schmiederohlinge

③Geringe Zertifizierungs- und Compliance-Kosten

Entspricht AS9100D (Luftfahrt), ISO 13485 (Medizin) und anderen Standards

Es ist keine zusätzliche Prozessüberprüfung erforderlich (3D-Druck erfordert eine separate Zertifizierung)

2. Leistungsvergleich: Genauigkeit, Stärke und Zuverlässigkeit

(1) Einschränkungen des 3D-Drucks

① Porositätsproblem

SLM-gedruckte Titanlegierung hat eine Dichte von 99,8 % mit Mikroporen (> 0,2 %)

Die Fettleibigkeit ist 20–30 % geringer als bei 20–30 % der Leiden.

②Anisotropie

Die Bindungsstärke zwischen den Schichten ist sehr schwach und die mechanischen Eigenschaften der Z-Achse werden um 10–15 % reduziert.

③Genauigkeitsgrenze

Die optimale Genauigkeit beträgt ±50 μm und erfordert eine CNC-Nachbehandlung, um ±10 μm zu erreichen.

(2) Technische Vorteile der Fünf-Achsen-Bearbeitung

① Ultrahohe Genauigkeit (5 μm)

Passt für Anforderungen mit extrem hoher Präzision, wie z. B. Rotorblätter von Flugzeugtriebwerken und medizinische Implantate

②Beste Materialeigenschaften

Nach dem Schmieden erhöht sich die Ermüdungsbeständigkeit von Titanlegierungen (wie β-Ti) um 30 %

Keine inneren Mängel, geeignet für dynamische Lastlösungen

③Beste Oberflächenqualität

Direkt auf RA0,4μm (Spiegelebene) verarbeitet, ohne zu verwerfen

3. Anwendbare Lösungen: Wie wählt man aus?

(1)Ich bevorzuge den 3D-Druck

✅Komplexe bionische Strukturen (z. B. Wabenstruktur, Gitteroptimierung)

✅ Schnelle Prototypen (1-50 Stück, verkürzter F&E-Zyklus)

✅Leichte Anforderungen (30 % Gewichtseinsparung durch topologische Optimierung)

(2)Bevorzugte Fünf-Achsen-Bearbeitung

✅Hochpräzise Luft- und Raumfahrtkomponenten (z. B. Turbinenschaufeln, Kraftstoffdüsen)

✅Kostengünstige Massenproduktion (> 100 Stück)

✅Sicherheit – Kritische Komponenten (z. B. künstliche Gelenke, Strukturkomponenten für die Luft- und Raumfahrt)

4. Hybride Fertigung: die beste Lösung?

(1) 3D-Druck Rohling, Fünf-Achsen-Fertigstellung

- Es vereint die Vorteile beider und eignet sich für hochkomplexe und hochpräzise Teile

- Gehäuse: GE Aviation Fuel Düse (3D-gedruckter Körper, 5-Achsen-Bearbeitungsläufer)

(2) Dynamische Produktionsstrategie

- Kleinserie → 3D-Druck

- Massenproduktion → Umstellung auf Fünf-Achs-Bearbeitung

Zusammenfassung

Das Versagen der Dichtung von hydraulischen Endkappen und der Ermüdungsbruch des Dehnungsmessstreifens stellenden fatalen Flaschenhals der bionischen Verbindungstechnologie dar: Ersteres führt zu Undichtigkeiten im Hydrauliksystem aufgrund unzureichender Korrosionsbeständigkeit des Materials, während letzteres dazu führt, dass sich Mikrorisse aufgrund langfristiger zyklischer Belastungen ausbreiten. Dies führt letztendlich dazu, dass die Gelenke ihre Fähigkeit zur präzisen Kraftsteuerung verlieren. Das Paar „unsichtbarer Killer“, die in präzisen Strukturen verborgen sind, enthüllt die synergistischen Mängel der Materialwissenschaft und des strukturellen Designs bionischer Gelenke unter extremen Arbeitsbedingungen. Nur durch den Durchbruch der Selbstheilungs- und Versiegelungstechnologie sowie der antitoxischen Gas-Verbundwerkstofftechnologie kann das bionische Potenzial der Bionik wirklich freigesetzt werden.

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich Informationszwecken. LS Series übernimmt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollte nicht gefolgert werden, dass ein Drittlieferant oder -hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers, ein Ersatzteilangebot anzufordern, um die spezifischen Anforderungen für diese Teile zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen.

LS-Team

LS ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen konzentriert. Mit über 20 Jahren Erfahrung in der Betreuung von mehr als 5.000 Kunden konzentrieren wir uns auf hochpräziseCNC-Bearbeitung,Blechfertigung,3D-Druck,Spritzguss,Metallstanzenund andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit mehr als 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um Kleinserienproduktion oder Massenanpassung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Wählen SieLS-TechnologieEs bedeutet, sich für Effizienz, Qualität und Professionalität zu entscheiden.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.com