Gewindeschneiden versus Fräsen ist ein klassisches Dilemma für Hersteller, die ein ausgewogenes Verhältnis zwischen Kosten und Qualität anstreben. Das konventionelle Gewindeschneiden kann zum Bruch von Gewindebohrern und zu ungenauen Testergebnissen führen, während das Gewindefräsen hingegen mit höheren Kosten verbunden ist.

Der Nachteil dabei ist jedoch, dass ein systematischer Prozess zur Prozessbewertung verloren geht. In manchen Fällen führt dies zur Wahl des falschen Prozesses, was wiederum zu Mehraufwand und Qualitätsbeeinträchtigungen führt. Offensichtlich ist eine systematische Richtlinie erforderlich, um zwischen Gewindeschneiden und Fräsen systematisch zu unterscheiden. Um Ihnen Zeit zu sparen, folgt eine detaillierte Erläuterung.

Gewindeschneiden vs. Fräsen: Kurzübersicht

| Aspekt | Klopfen | Mahlen |

| Kosten | Kosten der Werkzeuge | Hohe Werkzeugkosten |

| Geschwindigkeit | Kurze Zykluszeit | Langsame Zykluszeit |

| Flexibilität | Feste Größe | Ein Werkzeug, mehrere Größen |

| Präzision | Gut | Exzellent |

| Risiko | Hohe Bruchrate | Geringer Bruch |

| Am besten geeignet für | Hohes Volumen | Geringes Volumen, hohe Präzision |

Auch das Gewindeschneiden erweist sich in der Massenproduktion als äußerst vorteilhaft, da es eine schnelle Fertigung bei bemerkenswert niedrigen Stückkosten ermöglicht. Im Gegensatz dazu bietet das Fräsen eine größere Vielseitigkeit und eine höhere Maßgenauigkeit. Darüber hinaus weisen CNC-Fräswerkzeuge in der Regel eine deutlich längere Standzeit als Standardgewindebohrer auf, wodurch sie sich besser für die Fertigung komplexer oder langlebiger Bauteile in längeren Produktionsserien eignen.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Es gibt Hunderte von Artikeln zum Thema Gewindeschneiden und Fräsen . Was ist an diesem Artikel anders? Nun, er basiert auf Erfahrung, nicht auf Theorien. Als Vertreter von LS Manufacturing beschäftigen wir uns seit über 15 Jahren mit der Bearbeitung von hochfesten Legierungen im Zusammenhang mit Gewindeschneiden und Fräsen . Unsere Techniker kennen nicht nur die Unterschiede, sondern setzen dieses Wissen auch ein, um sicherzustellen, dass die Teile, die unser Werk für kritische Bauteile verlassen, zuverlässig sind.

Die jahrelange Erfahrung in der Fertigung von über 50.000 kundenspezifischen Teilen mit präzisen Gewinden hat uns gezeigt, welche Verfahren funktionieren. Ob es nun um die Optimierung eines Gewindeschneidzyklus an einem Titanteil oder die Empfehlung von Fräsern für die Serienfertigung geht – wir verfügen über Erfahrung mit den Methoden, die den hohen Qualitätsanforderungen der Luft- und Raumfahrtindustrie entsprechen und eng mit den strengen Spezifikationen der International Aerospace Quality Group (IAQG) , auch bekannt als SAE International , verknüpft sind.

Die hier gewonnenen Erkenntnisse sind nicht akademischer Natur. Es handelt sich um praxiserprobte Ansätze, die in der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie entwickelt wurden – die Qualität von Garnen darf unter keinen Umständen beeinträchtigt werden. In diesem Sinne teilen wir all dieses wertvolle Fachwissen mit Ihnen, damit Sie aus Fehlern lernen und das optimale Verhältnis von Qualität, Effizienz und Preis finden können.

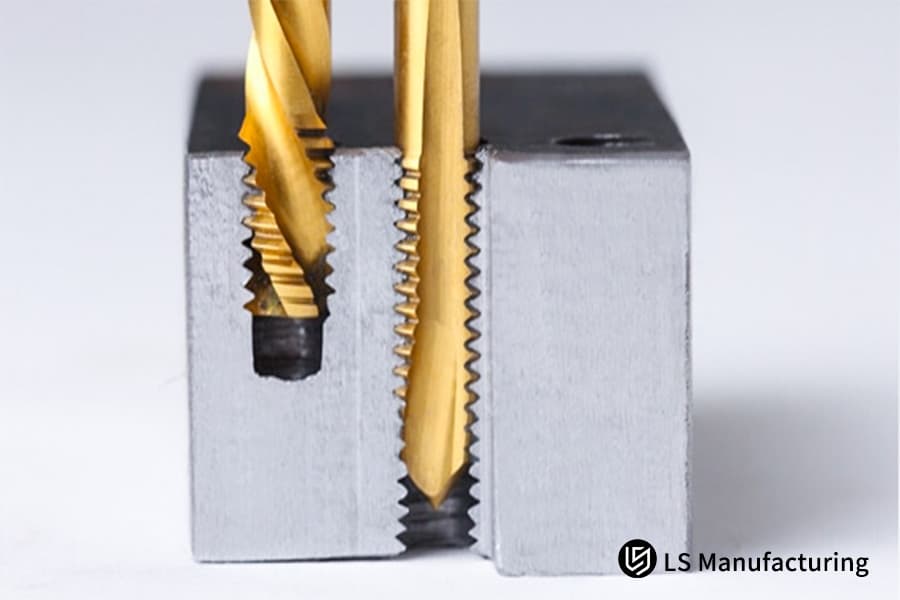

Abbildung 1: CNC-Fertigungsprozess mit Detailansicht des Gewindeschneidens von LS Manufacturing

Was sind die grundlegenden Unterschiede zwischen Gewindeschneiden und Fräsen bei der Gewindebearbeitung?

Die optimale Methode – Gewindeschneiden oder Fräsen – hängt von verschiedenen Faktoren ab, darunter Losgröße, Bearbeitungsgrad des Gewindes , Werkstoffe und Genauigkeitsanforderungen. Die von LS Manufacturing angewandte Vergleichsmethode ermöglicht es Kunden, je nach Gewindedetails und Werkstoffhärte das am besten geeignete Verfahren auszuwählen. Dadurch wird eine durchschnittliche Effizienzsteigerung von 35 % bei Gewindebearbeitungsprozessen erzielt.

| Besonderheit | Klopfen | Mahlen |

| Verfahren | Gewindeformen/-schneiden direkt mit Gewindebohrer | Schneiden über programmierten Werkzeugweg |

| Werkzeugkosten | Niedrig (pro Größe) | Hochwertiger (vielseitiger) Schaftfräser |

| Einrichtungszeit | Schnell | Langsam (Programmierung erforderlich) |

| Zykluszeit | Schnell | Langsam |

| Flexibilität | Niedrig (feste Größe pro Werkzeug) | Hochwertig (ein Werkzeug für mehrere Größen) |

| Materialeignung | Duktile Werkstoffe | Alle Materialien |

| Sacklöcher | Exzellent | Gut (erfordert Späneabfuhr) |

| Fadenqualität | Gut (beständig) | Ausgezeichnet (hohe Präzision) |

| Werkzeugbruchrisiko | Hoch | Niedrig |

| Beste Anwendung | Hochvolumige, einfache Gewinde | Geringfügige, komplexe Threads |

Es handelt sich um eine Kombination aus Gewindeschneiden und Fräsen , die von verschiedenen Faktoren abhängt. Um dieses Problem umfassend zu lösen, hat LS Manufacturing eine völlig neue Methode zum Prozessvergleich entwickelt. Diese ermöglicht es dem Kunden, die optimale Lösung auf Basis verschiedener Parameter wie Gewindespezifikationen und Materialhärte zu finden. Dadurch konnte die Effizienz des Gewindefräsens um durchschnittlich 35 % gesteigert werden.

Wie wählt man das Gewindeschneid- oder Fräsverfahren anhand der Produkteigenschaften aus?

Die Entscheidung zwischen Gewindeschneiden und Fräsen ist für Hersteller von großer Bedeutung, da sie sowohl die Produkteigenschaften als auch die Kosten beeinflusst. Um diese Entscheidung zu treffen, müssen verschiedene produktbezogene Parameter bewertet werden. Eine allgemeingültige Antwort auf Basis aller Anwendungsfälle ist nicht möglich.

- Losgröße – Produktionsvolumen: Bei Serienfertigung bietet das Gewindeschneiden aufgrund der kürzeren Zykluszeiten in der Regel wirtschaftliche Vorteile, trotz relativ hoher Werkzeuginvestitionen. Das Gewindefräsen hingegen ist flexibel für Kleinserien und Prototypen, da mit nur einem Werkzeug verschiedene Gewindegrößen geschnitten werden können, wodurch die Investitionen in Rüstwerkzeuge geringer ausfallen.

- Werkstoffeigenschaften und Härte: Zu den für dieses Verfahren verwendeten Werkstoffen gehören duktile Materialien wie Aluminium und Baustahl. Harte Werkstoffe wie Titan und Stahl werden durch Gewindefräsen bearbeitet. Um Materialbrüche zu vermeiden und qualitativ hochwertige Gewinde zu erzeugen, ist das Gewindefräsen unerlässlich. Die Zerspanbarkeit der Werkstoffe sowie die Beschaffenheit des entstehenden Spans bestimmen die Art des Fertigungsverfahrens.

- Gewindespezifikationen und Komplexität: Bei einfachen geometrischen Merkmalen bietet das Gewindeschneiden hohe Ausführungsgeschwindigkeiten. Bei komplexeren Geometrien, größeren Gewindedurchmessern oder nicht genormten Steigungen ist das Gewindefräsen flexibler in der Programmierung.

LS Manufacturing hat ein intelligentes Auswahltool entwickelt, das diese Faktoren bewertet, um die optimale Prozesswahl zwischen Gewindeschneiden und Fräsen zu ermöglichen. Da einige Faktoren von den Produkteigenschaften abhängen, können Hersteller Kostenoptimierungen von 20–30 % erzielen und gleichzeitig hohe Qualitätsstandards einhalten, um die optimale Entscheidung für den jeweiligen Prozess zu treffen.

Wie lässt sich die Kosteneffizienz bei wirtschaftlichen Gewindeschneid- und Fräslösungen maximieren?

Um einen kosteneffizienten Gewindeschneid- und Fräsprozess zu realisieren, liegt der Schlüssel darin, das optimale Gleichgewicht zwischen Investitionskosten und Optimierungspotenzial im Gewindeschneid- und Fräsprozess zu finden. Entscheidend ist dabei die optimale Gewindeschneidgeschwindigkeit unter Berücksichtigung der sich daraus ergebenden Flexibilität bei der Kostenoptimierung durch die Anwendung einer wirtschaftlichen Lösung .

Wertanalyse zur Prozessauswahl

Im Bereich der LS-Fertigung wird die Wertanalyse intensiv zur Ermittlung der Produktionskosten eingesetzt. Es hat sich gezeigt, dass bei der Massenproduktion von Standardgewinden das Gewindeschneiden aufgrund kürzerer Produktionszyklen kostengünstiger ist als andere Verfahren. Bei der Fertigung komplexer Formen oder geringer Stückzahlen hingegen ist die Kosteneffizienz trotz hoher Produktionskosten dank der Vielseitigkeit der Gewindefräsverfahren gegeben.

Hybridansatz für gemischte Produktion

Die meisten Fertigungsunternehmen nutzen die Vorteile einer Kombination beider Verfahren. Gewindeschneiden wird bei Standardbauteilen angewendet, während komplexe Bauteile durch Gewindefräsen hergestellt werden. Dies trägt zur Kostenoptimierung der Produktion aller Bauteile bei, indem festgelegt wird, welche Bauteile in welchem Verfahren gefertigt werden.

Werkzeuglebensdauermanagement und Prozessoptimierung

Um die Werkzeugstandzeit zu maximieren, ist es wichtig, die richtigen Werkzeugparameter, den Einsatz von Kühlmitteln und die Wartung zu optimieren. Bei LS Manufacturing können die eingesetzten Prozessüberwachungssysteme hilfreich sein, um den Werkzeugzustand zu überwachen. Dies reduziert Ausfallzeiten und Werkzeugersatzkosten und trägt somit wesentlich zur Kostenoptimierung bei.

Für ein kosteneffizientes Gewindefräsen ist ein datenbasierter Ansatz unter Berücksichtigung des gesamten Fertigungsprozesses unerlässlich. Durch Wertanalyse und optimierte Werkzeugnutzung für das Lebensdauermanagement unterstützt LS Manufacturing seine Kunden dabei, Fertigungskosteneinsparungen von über 25 % zu erzielen.

Abbildung 2: CNC-Gewindeschneiderbearbeitung von blauem Material mit irisierender Oberfläche durch LS Manufacturing

Worin unterscheiden sich Gewindeschneiden und Fräsen hinsichtlich Genauigkeit und Effizienz?

Gewindeschneiden und Fräsen sind zwei grundlegende Bearbeitungsverfahren mit unterschiedlichen Eigenschaften hinsichtlich Genauigkeit, Effizienz und Prozessleistung . Gewindeschneiden gilt als bestes Verfahren für die Hochgeschwindigkeitsbearbeitung von Innengewinden. Allerdings bestehen beim Gewindeschneiden gewisse Genauigkeitsgrenzen. Beim Gewindefräsen hingegen lässt sich durch komplexe Programmierung eine hohe Genauigkeit erzielen. Je nach Material und Produktionsmenge kann zwischen den Bearbeitungsverfahren gewählt werden.

| Aspekt | Klopfen | Mahlen |

| Genauigkeit | Begrenzt (±0,05 mm) | Hoch (±0,01 mm) |

| Effizienz | Schnell (einmaliger Durchgang) | Langsamer (mehrere Durchgänge) |

| Werkzeuglebensdauer | Kürzer | Länger |

| Flexibilität | Niedrig (feste Tonhöhe) | Hoch (variable Tonhöhe) |

| Programmierung | Einfach | Komplex |

Der Unterschied zwischen Gewindeschneiden und Fräsen liegt in den jeweiligen Vor- und Nachteilen für den Anwender. Obwohl beim Gewindeschneiden hohe Geschwindigkeiten und große Stückzahlen möglich sind, ist die Genauigkeit beim Fräsen aufgrund des geringeren Werkzeugverschleißes im Vergleich zum Gewindeschneiden höher. Auch harte Werkstoffe zählen zu den Faktoren, die das Fräsen gegenüber dem Gewindeschneiden begünstigen.

Wie trifft man die optimale Verfahrenswahl zwischen Gewindeschneiden und Fräsen?

Es bedarf eines Entscheidungsrahmenmodells , das eine Vielzahl von Faktoren berücksichtigt, um zwischen Gewindeschneiden und Fräsen zu wählen . Dabei müssen Produktions- und Ressourcenfaktoren kombiniert werden, um die optimale Wahl unter Berücksichtigung der jeweiligen Vorteile zu treffen. Es handelt sich um eine strukturierte Entscheidungsmethode, die in Fällen wie bei LS Manufacturing die Lösung bietet.

- Produktionsvolumen und Losgröße: Aufgrund der kürzeren Zykluszeit eignet sich das Gewindeschneiden ideal für die Serienfertigung, da die Programmierung vergleichsweise einfacher ist. Die Flexibilität in der Los- und Prototypenfertigung für Sonderanfertigungen lässt sich auch durch Fräsen erreichen. Der Break-Even-Punkt für die Material-Gewinde-Spezifikationen ist bei beiden Verfahren unterschiedlich.

- Anforderungen an Gewindegenauigkeit und -qualität: Fräsen gewährleistet eine sehr hohe Genauigkeit und Oberflächengüte, wenn eine Toleranz von ± 0,01 mm oder besser gefordert ist. Gewindeschneiden hingegen funktioniert beim Gewindeschneiden einwandfrei, wenn eine Genauigkeit von ± 0,05 mm toleriert werden kann.

- Werkstoffeigenschaften und Bearbeitbarkeit: Harte Werkstoffe (HRC > 45) und andere schwer zerspanbare Legierungen erfordern Fräsen. Dies dient der Vermeidung von Brüchen beim Gewindeschneiden und trägt außerdem zur Herstellung hochwertiger Gewinde bei. Das Gewindeschneiden eignet sich besonders für weiche Werkstoffe und Nichteisenmetalle. Die Werkstoffhärte beeinflusst die Werkzeugstandzeit.

- Anlagenkapazität und Rüstzeit: Gewindeschneiden erfordert Fachkenntnisse hinsichtlich Leistung, Synchronisation von Gewindeschneidmaschine und Spindel. Fräsbearbeitungen erfordern neben der Steifigkeit auch Anforderungen an CNC-Systeme mit der Möglichkeit zur spiralförmigen Interpolation. Die Spezifikationen beeinflussen die Prozessfähigkeit.

- Kostenüberlegungen und Werkzeuginvestitionen: Das Gewindeschneidwerkzeug ist teurer. Allerdings bietet es eine längere Standzeit bei der Bearbeitung schwieriger Werkstoffe. Die Standzeit des Fräsers ist länger als die des Gewindeschneidwerkzeugs. Hinzu kommt der Vorteil , Gewinde in verschiedenen Größen schneiden zu können. Alle Fertigungskosten der Bauteile umfassen Werkzeugkosten, Programmierkosten sowie Bearbeitungskosten.

Bei der optimalen Auswahl zwischen Gewindeschneid- und Fräsverfahren ist ein ganzheitlicher Ansatz erforderlich. Denn es gibt keine allgemeingültige Lösung für jedes Problem; jedes Problem muss einzeln analysiert werden, um einen Entscheidungsrahmen zu entwickeln, der die praktikabelste Vorgehensweise darstellt. Diese Bearbeitungsschritte erfordern zudem den Einsatz speziell entwickelter Maschinen.

Welche technischen Vorteile bietet das Gewindefräsen im Vergleich zum herkömmlichen Gewindeschneiden?

Das Gewindefräsen im Vergleich zum Gewindeschneiden stellt ein technologisch fortschrittliches Verfahren mit technischen Vorteilen dar und ist daher ein hochmodernes Bearbeitungsverfahren. Obwohl das Gewindeschneiden seit Jahrzehnten ein konventionelles Bearbeitungsverfahren ist, weist das Gewindefräsen eine technische Überlegenheit auf.

Überragende Genauigkeit und Oberflächengüte

Die mit dem Gewindefräsverfahren innerhalb der Toleranzgrenze von ±0,01 mm erreichbare Maßgenauigkeit lässt sich mit dem Gewindeschneidverfahren allein, dessen Genauigkeit im Bereich von ±0,05 mm liegt, nicht erzielen. Durch spiralförmige Interpolation ist es möglich, die Form und Steigung der Gewinde präziser zu steuern und so die Ungenauigkeit des Gewindeschneidverfahrens auszugleichen.

Verbesserte Flexibilität und Vielseitigkeit

Der Gewindefräser kann verschiedene Gewindearten und deren Steigungen für unterschiedliche Durchmesser, abhängig vom verfügbaren Schneidwerkzeug, herstellen. Das Verfahren eignet sich gleichermaßen für Rechts- und Linksgewinde sowie für Innen- und Außengewinde. In bestimmten Fällen können damit auch Kegelgewinde gefertigt werden. Für die Herstellung von Gewinden mit bestimmten Spezifikationen ist kein spezieller Gewindebohrer erforderlich.

Längere Werkzeuglebensdauer und Kosteneffizienz

Gewindefräser erweisen sich im Vergleich zu Gewindebohrern als deutlich langlebiger. Bei ähnlichem Material beträgt die Lebensdauer das Drei- bis Fünffache . In manchen Fällen sind sogar Verbesserungen um den Faktor Zehn möglich. Obwohl die Anschaffungskosten für das Werkzeug höher sind, führen die längere Standzeit und die reduzierten Ausfallzeiten zu geringeren Stückkosten über die gesamte Produktionsserie.

Verbesserte Prozesszuverlässigkeit

Das Gewindefräsen eliminiert das Risiko eines Gewindebohrerbruchs im Werkstück, wodurch teure Bauteile unbrauchbar werden. Der Prozess lässt sich leicht an Größenabweichungen und Werkzeugverschleiß anpassen und gewährleistet so eine gleichbleibende Qualität über die gesamte Werkzeugstandzeit. Bei Sacklöchern ermöglicht das Gewindefräsen eine bessere Spankontrolle und macht das Vorschneiden überflüssig, was die Zykluszeiten verkürzt und die Prozessstabilität verbessert .

Bessere Leistung bei schwierigen Materialien

Harte Werkstoffe (HRC > 45, Edelstahl usw.) führen zu schnellem Verschleiß von Gewindebohrern und damit zu häufigem Bruch. Diese Werkstoffe lassen sich effektiv durch Gewindefräsen bearbeiten. Schnittkraft und Drehmoment sind beim Gewindefräsen geringer; daher ist es besonders für dünnwandige Teile geeignet, die beim Gewindeschneiden bruch- oder verformungsanfällig sind. Auch unterbrochene Schnitte und Querbohrungen lassen sich im Vergleich zum Gewindeschneiden effektiver bearbeiten.

Das Gewindefräsen im Vergleich zum Gewindeschneiden verdeutlicht die technischen Vorteile dieses fortschrittlichen Verfahrens in vielerlei Hinsicht. Ob es um die Genauigkeit des Prozesses, die Oberflächengüte oder sogar die Standzeit der Schneidwerkzeuge geht – das Gewindefräsen schneidet in mindestens einem Punkt besser ab. Daher ist es das beste Verfahren für diese Aufgabe, auch wenn die anfänglichen Kosten hoch sind.

Abbildung 3: CNC-Gewindeschneidprozess mit einem regenbogenfarbenen Spiralnutwerkzeug von LS Manufacturing

Wie beeinflussen die wichtigsten Parameter des CNC-Gewindeschneidprozesses die Bearbeitungsqualität?

Der Erfolg des CNC-Gewindeschneidprozesses hängt von der präzisen Steuerung der Schlüsselparameter ab, die die Gewindequalität und die Werkzeugleistung direkt beeinflussen. Die Erfahrung von LS Manufacturing hat gezeigt, dass die optimale Kontrolle der kritischen Parameter maßgeblich von den verwendeten Materialien und Spezifikationen abhängt.

Spindeldrehzahl und Synchronisation

Die Spindeldrehzahl muss präzise mit dem Vorschub synchronisiert sein. Es muss sichergestellt werden, dass ein optimales Verhältnis zwischen den Drehzahlen besteht (Vorschub = Steigung × Drehzahl). Eine zu hohe Drehzahl führt zu Werkzeugerhitzung und damit zu Werkzeugverschleiß. Bei zu niedriger Drehzahl hingegen erhält der Span eine unnatürliche Form und die Schnittkraft erhöht sich. Der Drehzahlbereich der Spindel sollte zwischen 50 und 500 U/min liegen.

Vorschubgeschwindigkeit und Steigungsgenauigkeit

Die Vorschubgeschwindigkeit dient im Wesentlichen der Kontrolle der Gewindesteigungsgenauigkeit und muss daher exakt der Steigung des Gewindebohrers entsprechen. Zu hoher Vorschub führt durch Überdrehen zu Gewinde- oder Gewindebohrerbruch, während zu geringer Vorschub zu überdimensionierten Gewinden mit schlechter Oberflächenqualität führt. Bei starren Gewindeschneidgeräten berechnet sich die Vorschubgeschwindigkeit nach der Formel Steigung × Drehzahl . Um Steigungsfehler aufgrund von Ausrichtungsfehlern zu vermeiden, ist eine perfekte Synchronisation der beiden Achsen erforderlich.

Kühlmittelapplikation und Späneabfuhr

Die Kühlungsverteilung ist für die Wärmeabfuhr, Schmierung und Spanabfuhr von entscheidender Bedeutung. Bei Durchgangsbohrungen kommt Hochdruckkühlung (10–15 bar) zum Einsatz, während bei Sacklöchern Sprüh- oder Schmiermittelkühlung verwendet wird. Unzureichende Kühlung erhöht die Gefahr von Aufbauschneidenbildung, Kaltverfestigung und Werkzeugbruch, insbesondere bei Edelstählen und deren hitzebeständigen Legierungen .

Tiefenkontrolle und Gewindeeingriff

Die Gewindetiefe muss neben dem Gewindeeingriff auch die Anfaslänge berücksichtigen. Bei Sacklöchern muss die programmierte Gewindebohrtiefe neben der Anfaslänge eine zusätzliche Tiefe von 1–2 Gewindegängen für die vollständige Gewindeherstellung beinhalten. Eine zu geringe Tiefe führt zu unvollständigem Gewinde, während eine zu große Tiefe zum Gewindebohrerbruch führen kann. Eine Anfaslänge von 3–5 Gewindegängen sorgt für einen gleichmäßigen Gewindeeingriff.

Werkzeuggeometrie und Beschichtungsauswahl

Die Geometrie des Gewindebohrers, beispielsweise Spiralspitze, Spiralnut oder gerade Nut, sollte den jeweiligen Anforderungen des Bearbeitungsauftrags entsprechen. Bei Spiralspitzengewindebohrern werden die Späne in Durchgangslöchern vorgeschoben, bei Spiralnutengewindebohrern hingegen in Sacklöchern herausgezogen. Beschichtete Werkzeuge mit TiN, TiCN oder TiAlN weisen gute Verschleiß- und Reibungseigenschaften auf; dadurch kann sich die Standzeit der Werkzeuge um das Zwei- bis Dreifache verlängern.

Für den CNC-Gewindeschneidprozess ist eine geeignete Parameteroptimierung erforderlich, um eine optimale Qualität zu erzielen. Wichtige Parameter wie Schnittgeschwindigkeit, Kühlschmierstoff, Schnitttiefe und weitere müssen materialabhängig kombiniert werden. Eine geeignete Parameterkombination führt zu einer höheren Produktqualität , verlängert die Standzeit des Schneidwerkzeugs und senkt die Produktionskosten.

Worin bestehen die konkreten Unterschiede zwischen Gewindeschneiden und Fräsen hinsichtlich der Bearbeitungskosten?

Bei der Berechnung der Kosten für Fräsen und Gewindeschneiden ist zu beachten, dass die Kostenkurven für beide Verfahren nicht identisch sind. Es ist wichtig zu verstehen, dass es sich bei der Kostenanalyse nicht um eine reine Kostenanalyse handelt. Die Kostenanalyse für Gewindeschneiden und Fräsen zeigt, dass die Kostenkurve von der Menge abhängt.

- Anfangsinvestition für Werkzeuge: Gewindeschneidwerkzeuge kosten zwischen 20 und 100 US-Dollar pro Stück , Gewindefräser hingegen zwischen 200 und 800 US-Dollar . Mit Gewindefräsern lassen sich jedoch Gewinde in verschiedenen Größen herstellen.

- Werkzeugstandzeit und Austausch: Dies ist die Standzeit der Gewindebohrer beim Bohren harter Werkstoffe. Sie beträgt 100 bis 500 Bohrungen . Danach ist jedoch ein Austausch erforderlich. Gewindefräser bohren 1.000 bis 5.000 Bohrungen, bevor sie nachgeschliffen werden müssen. Die längere Standzeit des Fräsprozesses kompensiert den geringeren Aufwand beim Bohren.

- Zykluszeit und Effizienz: Gewindeschneiden ermöglicht kürzere Zykluszeiten bei der Bearbeitung in einem Arbeitsgang und eignet sich für hohe Produktionsvolumina. Beim Gewindefräsen sind mehrere Bearbeitungsgänge und geringere Vorschubgeschwindigkeiten erforderlich. Durch das Fräsen können andere Bearbeitungsschritte wie das Entgraten entfallen.

- Einrichtung und Programmierung: G-Code-Befehle allein genügen, um mit minimalem Programmieraufwand eine optimale Lösung für den Gewindeschneidprozess zu erzielen. Das Gewindefräsen hingegen erfordert die Programmierung komplexer spiralförmiger Interpolationen. Die Kleinserienfertigung ist beim Gewindeschneiden aufgrund der hohen Rüstkosten im Vergleich zum Gewindefräsen deutlich wirtschaftlicher. Die Zykluszeit beim Gewindeschneiden ist sehr lang.

- Qualität und Ausschusskosten: Beim Gewindefräsen sind die erzeugten Gewinde sehr präzise und von hoher Qualität. Durch die Einsparung von Prüfzeit ergeben sich Kosteneinsparungen. Gewindeschneiden gilt als heikler Prozess, da es in manchen Fällen zu Materialbruch kommen kann. Beim Gewindeschneiden harter Werkstoffe können Ungenauigkeiten auftreten.

Bei einem Kostenvergleich zwischen Gewindefräsen und Gewindeschneiden zeigte sich, dass das Gewindeschneiden bei der Massenproduktion von Standardgewinden überlegen ist. Das Gewindefräsen hingegen erweist sich bei mittleren Produktionsmengen sowie bei der Bearbeitung schwieriger Werkstoffe als wirtschaftlicher. Eine umfassende Kostenanalyse unter Berücksichtigung aller direkten und indirekten Kosten ist für einen optimalen wirtschaftlichen Vergleich unerlässlich.

Abbildung 4: CNC-Gewindeschneidanlage zur Herstellung von Innengewinden in metallischem Material durch LS Manufacturing

LS Manufacturing Automobilteileindustrie: Optimierung des Gewindebearbeitungsprozesses für Zylinderkopfgewinde

LS Manufacturing stand im Bereich der Automobilzulieferindustrie vor großen Herausforderungen, konnte diese jedoch durch innovative Prozessverbesserungen meistern. In der vorliegenden Fallstudie wird die strategische Prozessverbesserung als Realisierung substanzieller Kosteneinsparungen bei gleichzeitiger Qualitätssteigerung in einem Serienfertigungsprozess definiert.

Herausforderung für den Kunden

Das Hauptproblem im Markt für Kfz-Ersatzteile bestand in der Produktion von Zylinderköpfen aus Aluminium und der Gewindebearbeitung. Zu den Herausforderungen zählten unter anderem ein hoher Werkzeugverschleiß, eine Ausschussquote von 8 % sowie Qualitätskosten von über 50.000 RMB .

LS Fertigungslösung

Das Gewindefräsen wurde im Entwicklungsprozess analysiert, um das Gewindeschneiden in diesen Bearbeitungsschritten zu ersetzen. Dies ist durch die Auswahlkriterien für die Konstruktion von Gewindefräsern möglich, die für die Bearbeitung von Aluminiumlegierungen geeignet sind, spiralförmige Schnittbahnen für die Interpolation erzeugen und über geeignete Schnittfaktoren verfügen. Mit diesem Verfahren lassen sich vollständige Gewinde herstellen, ohne dass zur Beseitigung von 6H-Gewinden mehrere Aufspannungen erforderlich sind.

Ergebnisse und Wert

Dies führte zu unerwarteten Einsparungen bei verschiedenen Parametern. Die Werkzeugstandzeit erhöhte sich um erstaunliche 300 % , wodurch die Werkzeugkosten auf dem aktuellen Niveau vernachlässigbar sind. Der Ausschuss pro Einheit sank von 8 % auf erstaunliche 0,5 % , was die Erstausbeute erheblich steigerte. Am erstaunlichsten ist jedoch, dass dies zu einer Kostenersparnis von nicht weniger als 600.000 RMB pro Jahr führte; daher sind die Investitionen in diesen Prozess gerechtfertigt. Dies führte zur Bildung einer strategischen Partnerschaft zwischen den beiden Gruppen.

LS Manufacturing ist ein Beispiel, das die Effizienz der Prozessoptimierungstechnik hinsichtlich spezifischer Fertigungsprobleme und deren allgemeine Auswirkungen auf ein Unternehmen verdeutlicht. Das Gewindefräsverfahren , eine deutlich fortschrittlichere Technik als das traditionelle Gewindeschneiden, bot die Lösung für ein spezifisches Problem und berücksichtigte dabei die Wettbewerbsfähigkeit im Hinblick auf die Kosteneffizienz.

Sind Sie immer noch unentschlossen zwischen Gewindeschneiden und Fräsen? Wir helfen Ihnen gerne dabei, das passende Verfahren für Sie zu finden.

Wie etabliert man ein wissenschaftliches Prozessmanagementsystem für die Gewindebearbeitung?

Das Prozessmanagement für die Durchführung des Gewindeschneidprozesses erfordert einen organisatorischen Ansatz, der Effizienz und Qualität gewährleistet. Die Implementierung eines Qualitätssystems mit standardisierten Arbeitsanweisungen ist unerlässlich, um auch bei hohem Durchsatz Effizienz zu erzielen. Solche Systeme beinhalten einen organisatorischen Ansatz für das Management von Werkzeugen und Parametern zur Umsetzung von Prozessverbesserungen.

Standardisierte Arbeitsanweisungen

In diesem Zusammenhang ist es wichtig, die Relevanz von Prozessanweisungen für die Gewindebearbeitung zu berücksichtigen. Es sollte sichergestellt werden, dass alle prozessrelevanten Parameter im Zusammenhang mit Gewinden – Spindeldrehzahl, Bearbeitungsgeschwindigkeit, Kühlmitteleinsatz und Schnitttiefe – bei der Standardisierung zum Nutzen der Mitarbeiter im Unternehmen berücksichtigt werden.

Werkzeugmanagement und -wartung

Es sollte ein System zur Verwaltung der Werkzeuge geben, um deren Nutzungsdauer und Austauschzeitpunkt zu erfassen. Zudem sollten Standards festgelegt werden, die dabei helfen, zu erkennen, ob eine Inspektion, ein Nachschleifen oder ein Austausch der Werkzeuge erforderlich ist. Eine effiziente Werkzeugverwaltung trägt außerdem dazu bei, unerwartete Werkzeugbrüche zu vermeiden und die Werkzeugnutzung zu optimieren.

Qualitätskontrolle und Inspektion

Die Qualitätskontrollen werden in den Produktionsprozess integriert, von der Erstteilprüfung bis zur Endkontrolle. Gewindelehren, Ringlehren und optische Komparatoren sind Beispiele für einsetzbare Messgeräte. Die Prozesssteuerung dient der Dokumentation der Qualitätskontrollen im Produktionsprozess und ermöglicht die Durchführung von Fähigkeitsprüfungen.

Effektives Prozessmanagement erfordert einen ganzheitlichen Ansatz, der standardisierte Arbeitsabläufe mit robusten Qualitätskontrollsystemen kombiniert. Durch systematisches Werkzeugmanagement, regelmäßige Qualitätskontrollen und kontinuierliche Verbesserung können Hersteller eine gleichbleibende Gewindequalität erzielen, Kosten senken und die Produktionseffizienz insgesamt steigern. Dieser strukturierte Ansatz gewährleistet, dass Gewindeschneidprozesse stabil bleiben und auch in der Serienfertigung die Qualitätsanforderungen erfüllen.

Häufig gestellte Fragen

1. Bei welchem Verfahren, Gewindeschneiden oder Fräsen, wird weniger Material abgetragen?

Das Gewindefräsen eignet sich auch für die Kleinserienfertigung . Dies liegt vor allem daran, dass beim Gewindefräsen kein Werkzeugwechsel erforderlich ist und die Programmierung flexibel gestaltet werden kann.

2. Wäre es bei Edelstahl besser, ein Gewinde zu schneiden oder zu fräsen?

Das Gewindefräsen ist auch bei der Bearbeitung von Edelstahl empfehlenswert, da es die Kaltverfestigung verhindert, die beim Gewindeschneiden auftreten kann.

3. Welche Formel könnte ich verwenden, um die wirtschaftlichen Kosteneinsparungen durch die Prozessumstellung zu berechnen?

Kostenlose Prozessevaluierung mittels Kosten-Nutzen-Analyse zur Ermittlung des Return on Investment (ROI) für den Umstellungsprozess.

4. Welches der beiden Verfahren ist beim Gewindeschneiden in tiefen Löchern genauer?

CNC-Fräsen ist die bevorzugte Methode zum Gewindeschneiden in tiefen Löchern, da sie Vorteile bei der Spanabfuhr, der Genauigkeit und der Widerstandsfähigkeit gegen Gewindebohrerbruch bietet.

5. Wie lässt sich die Verarbeitungsgenauigkeit mit den Kosten in Einklang bringen?

Die Wertanalyse führt uns somit zu einem ausgewogenen Verhältnis zwischen Kosten und Präzision für das jeweilige Produkt. Während bei einem normalen Verbindungsgewinde das Gewindeschneiden möglich ist, empfiehlt sich bei einem kritischen Bauteil das Fräsen.

6. Können Sie Prozessprüfungen und die Herstellung von Mustern anbieten?

Kostenlose Prozessprüfung und Musterherstellung: um Kunden bei der Überprüfung der tatsächlichen Verarbeitung und der Auswahl der besten Prozesslösung zu unterstützen.

7. Welche technische Unterstützung ist für die Einführung des neuen Prozesses erforderlich?

Um sicherzustellen, dass der neue Prozess ordnungsgemäß funktioniert, werden wir technischen Support für den gesamten Prozess anbieten.

8. Wie unterstützt eine bestimmte Gewindetechnik die Qualitätskontrolle?

Durch die Einführung von Online-Inspektion und SPC-Kontrolle haben wir ein umfassendes Qualitätsüberwachungssystem etabliert, um eine stabile und zuverlässige Gewindequalität zu gewährleisten.

Zusammenfassung

Durch den Einsatz wissenschaftlicher Methoden zur Prozessauswahl und eines effizienten Prozessmanagementsystems lassen sich Qualität und Effizienz des Gewindeschneidprozesses deutlich steigern. Dank ihrer langjährigen Erfahrung und ihres einschlägigen Fachwissens ist LS Manufacturing in der Lage, ihren Kunden effektive Prozesslösungen anzubieten.

Bitte kontaktieren Sie unsere Experten, um eine kostenlose und gründliche Bewertung Ihres bestehenden Gewindeschneidprozesses zu vereinbaren. Wir werden Ihre Bedürfnisse gezielt analysieren und dabei insbesondere Ihre Anliegen berücksichtigen, um Ihnen eine fachkundige Beratung zu geben, die Ihren Anforderungen an Effizienz und Qualität gerecht wird.

Lassen Sie sich noch heute kostenlos eine Lösung für die Gewindebearbeitung erstellen, optimieren Sie Ihre Auswahlmöglichkeiten im Bereich Gewindeschneiden vs. Fräsen und sparen Sie bis zu 30 % der Kosten!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .