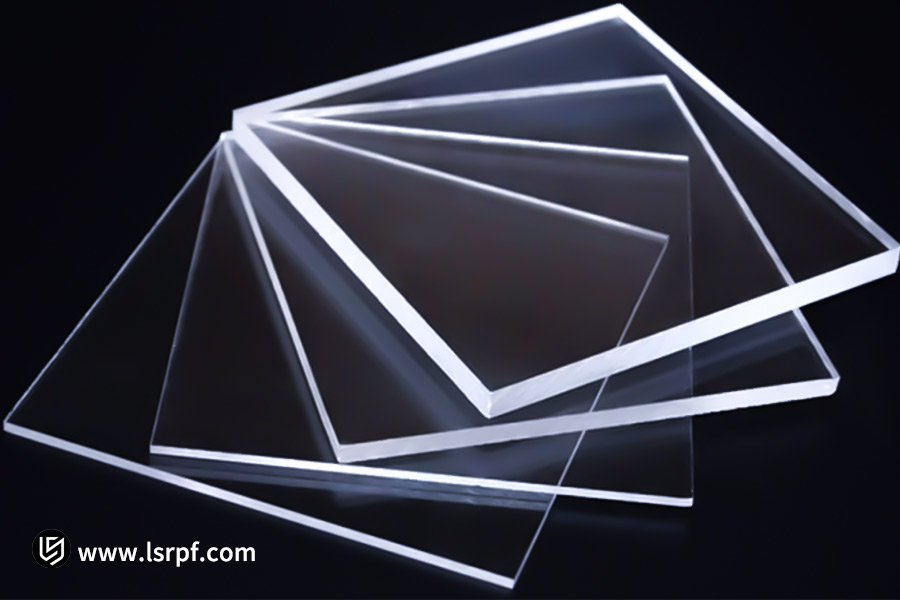

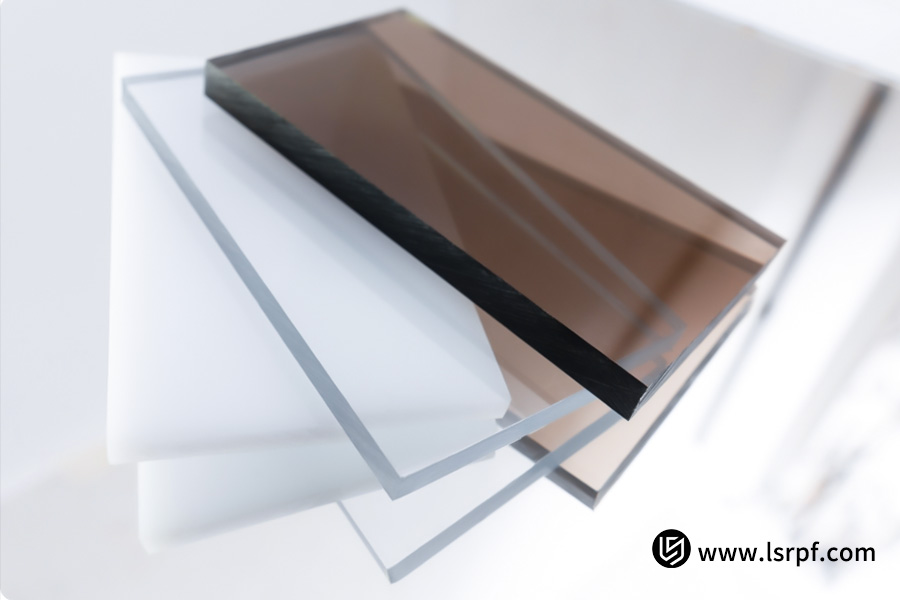

Spiegelblank und perfekt – zumindest erweckt das auf den ersten Blick den Eindruck. Eine transparente Acrylplatte (PMMA) ist eine ideale, klonähnliche Platte. Hinter der glatten, ebenen Oberfläche verbergen sich jedoch zwei grundlegend unterschiedliche Herstellungsverfahren: Gießen und Extrusion . Diese beiden rudimentären Herstellungsverfahren verleihen demselben Material auf molekularer Ebene völlig unterschiedliche „Persönlichkeiten“ und Einsatzmöglichkeiten. Die hässliche Realität ist, dass diese Vernachlässigung natürlicher Unterschiede ein äußerst gefährliches Problem darstellt – die Wahl des falschen Acryls ist mehr als nur ein Kompromiss bei der Leistung; sie kann zum Scheitern von Projekten, enormen Kostenüberschreitungen und sogar zum völligen Produktausfall oder zur Zerstörung bei intensiver Nutzung führen.

Dieser Leitfaden geht direkt zur Sache und analysiert die grundlegenden Unterschiede zwischen gegossenem und extrudiertem Acryl. So können Sie die richtige, intelligente und einfache Entscheidung für die Präzisionsanforderungen des Laserschneidens , die Komplexität des Biegeprozesses und eine Vielzahl anspruchsvoller Anwendungen treffen. Die Kenntnis dieser Unterschiede ist die Voraussetzung für ein erfolgreiches Projekt.

Vergleichstabelle der Kernfunktionen von gegossenem Acryl und extrudiertem Acryl

| Besonderheit | Gegossenes Acryl | Extrudiertes Acryl |

|---|---|---|

| Herstellungsprozess | Flüssiges Monomer wird in eine Form (z. B. zwischen zwei Glasstücke ) gefüllt und in Form ausgehärtet. ( Wie beim „Kuchenbacken“) | Geschmolzene Harzpellets werden kontinuierlich durch eine Düse extrudiert, um eine Form zu bilden. ( Wie „Zahnpasta ausdrücken“) |

| Kosten | Hoch (laborintensiv, Kleinserienproduktion ) | Niedrig (kontinuierlich, automatisiert , hohe Effizienz) |

| Lasergravur | Gute Ergebnisse: Erzeugt eine matte, frostweiße, kontrastreiche Gravur. | Die Gravur wird transparent wiedergegeben, sodass der Effekt weniger auffällt. |

| Laserschneiden | An der Schnittkante sind winzige Grate vorhanden, die in der Regel nachbearbeitet (geschliffen oder poliert) werden müssen. | Bessere Leistung: Die Schnittkante hat ein natürliches, glattes, durchscheinendes „flammpoliertes“ Aussehen. |

| Biegen | Unzuverlässige Leistung mit erhöhter Verbrennungskontrolle und weniger Zuverlässigkeit. | Gute Leistung: Niedriger Schmelzpunkt, großer Erweichungsbereich und stabiles, zuverlässiges Biegen. |

| Dickentoleranz | Hoch (bis zu ±10 %), mit Abweichungen von Charge zu Charge oder sogar innerhalb eines Blattes. | Sehr klein, sehr gleichmäßige Dicke. |

| Chemische Beständigkeit | Besser, höheres Molekulargewicht, chemikalienbeständiger und kratzfester. | Weniger, empfindlicher gegenüber bestimmten Lösungsmitteln (z. B. Alkoholen und Ketonen). |

| Schlagfestigkeit | Besser (höheres Molekulargewicht) | Etwas schwächer. |

| Gute Anwendungsbeispiele | Anwendungen, die eine hohe optische Qualität, Witterungsbeständigkeit , chemische Beständigkeit und gute Gravur erfordern: | Anwendungen, die Wirtschaftlichkeit, gute Thermoformbarkeit, Dimensionsstabilität und glatte Schnittkanten erfordern: 1. Einzelhandelsdisplays, Regale 2. Maschinenschutz, Sicherheitsabtrennungen 3. Gewächshausverglasung, Oberlichter 4. Komponenten, die präzises Biegen erfordern (Gesichtsschutz, Schildergehäuse) 5. Lichtdiffusoren |

Folgendes werden Sie lernen :

- Eine klare „Geburts“-Metapher erklärt sofort die grundlegenden Unterschiede zwischen zwei Acrylarten.

- Ein deutlicher Vergleich der Leistungsfähigkeit der Laserbearbeitung ( Gravieren und Schneiden ): Warum die Wahl des falschen Materials einen gewaltigen Unterschied machen kann.

- Die Schlüsseltatsache hinter dem Heißbiegen: Warum extrudiertes Acryl der eindeutige Gewinner für präzises Biegen ist (und warum es richtungsweisend ist)

- Der stille Kampf um Stärke, Härte und chemische Beständigkeit: Von Aquarien bis hin zu Kratzern zu Hause – was ist das Beste für Sie?

- Die Realität hinsichtlich Kosten und Haltbarkeit: Wie trifft man fundierte Entscheidungen für budgetfreundliche oder Präzisionsbauanwendungen?

- Ein echtes DIY-Debakel: Wie falsches Material einen Displayständer demontiert und professionelle Lösungen ihn perfekt retten.

- Häufig gestellte Fragen (FAQs), die selbst erfahrene Anwender vor Rätsel stellen, beispielsweise wie man Materialien sofort erkennt, warum bei Aquarien immer gegossen werden muss und ob Extrusion tatsächlich „schlecht“ ist oder nicht.

- Der ultimative Leitfaden für die richtige Auswahl: Es gibt nicht das „beste“ Material, sondern nur die „passendste“ Anwendungssituation.

Kommen wir abschließend zu den äußerst wichtigen Unterschieden zwischen gegossenem und extrudiertem Acryl, um eine fundierte und präzise Materialauswahl für Ihr Projekt zu treffen!

Herstellungsprozess: Die Wurzel aller Unterschiede

Der wichtigste Unterschied zwischen gegossenem und extrudiertem Acryl liegt in den unterschiedlichen Herstellungsverfahren .

| Merkmale | Gegossenes Acryl | Extrudiertes Acryl |

|---|---|---|

| Herstellungsprozess | Flüssiges Monomer wird zwischen Glasplatten gegossen und verfestigt sich langsam. | Feste Pellets werden geschmolzen und extrudiert, anschließend erfolgt eine schnelle Rollformung. |

| Molekularstruktur | Hohes Molekulargewicht, lange Molekülkette, zufällige Vernetzung | Geringeres Molekulargewicht, gerichtete Molekülketten. |

| Materialeigenschaften | Hervorragende chemische Beständigkeit, starke Witterungsbeständigkeit, hohe Härte, gute Zähigkeit und ein breites Spektrum an Dicken | Hohe Dimensionsstabilität, gute Dickengleichmäßigkeit, geringe Eigenspannung und hohe Wirtschaftlichkeit |

| Produktleistung | Ideal für die Feinbearbeitung (wie Schneiden, Gravieren und Warmbiegen dicker Platten), was zu hervorragenden optischen Eigenschaften führt. | Ideal für die kontinuierliche Verarbeitung (wie Blasenbildung und Heißbiegen dünner Platten), was zu einem äußerst vorhersehbaren Verhalten führt. |

| Typische Anwendungen | Hochwertige Aquarien, Vitrinen, Trophäen, Präzisionsinstrumententafeln, Gravuren auf dicken Platten, Außenschilder, die eine hervorragende Wetterbeständigkeit erfordern | Leuchtkastenplatten, Schildersubstrate, Schutzhüllen, Ausstellungsständer, Blisterprodukte, Allzweckplatten |

Gegossenes Acryl

Verfahren: Flüssiges monomeres Acryl wird zwischen präzisionsgefertigte Glasformen gegossen und polymerisiert und härtet in einem Langzeitofen allmählich aus.

Strukturelle Eigenschaften: Durch langsames Aushärten entsteht eine dynamische Struktur mit hohem Molekulargewicht, stark verlängerten Ketten und zufälliger Vernetzung.

Leistungsvorteile: Verbesserte Beständigkeit gegen Chemikalien, Witterungseinflüsse und UV-Strahlung (kein Vergilben oder Aushärten bei langfristiger Verwendung im Freien), erhöhte Oberflächenhärte und Stoßfestigkeit sowie die Möglichkeit, mitteldicke Platten (mehrere Zentimeter oder mehr) herzustellen.

Anwendungen und Verarbeitung: Aufgrund seiner eingebauten Festigkeit eignet es sich besonders für Sekundärprozesse wie Tiefengravuren, präzises Schneiden und komplexes Warmbiegen (insbesondere bei dicken Blechen). Das Endprodukt verfügt über eine ausreichende Lichtdurchlässigkeit und optische Klarheit und wird daher häufig in High-End-Anwendungen mit hohen Anforderungen an die Haltbarkeit eingesetzt.

Extrudiertes Acryl

Kernprozess : Geschmolzene und erhitzte feste Acrylpartikel werden kontinuierlich in Plattenform durch eine Schlitzdüse extrudiert, ähnlich wie bei Zahnpasta. Die Platten werden anschließend schnell abgeflacht, geformt und durch sorgfältig gesteuerte Kühlwalzen abgekühlt.

Strukturelle Eigenschaften: Durch Rapid Molding entstehen vergleichsweise niedermolekulare Materialien, die in Extrusionsrichtung hochgeordnete Molekülketten bilden.

Vorteile : Extrem enge Blechdickentoleranzen, hohe Maßhaltigkeit (weniger Verzug), geringe Eigenspannungen, gute Produktivität, Kostenvorteile.

Funktionsweise und Anwendung : Die molekulare Orientierung ermöglicht ein reproduzierbareres und homogeneres Thermoformverhalten (z. B. Blasenbildung, Folienbiegen) in einer Richtung (normalerweise parallel zur Extrusionsrichtung). Erleichtert die kontinuierliche Rollenproduktion (Folie). Wird normalerweise eingesetzt, wenn hohe Produktionsraten, gute Gleichmäßigkeit und eine schnelle Verarbeitung wirtschaftlich sind.

Der Unterschied zwischen extrudiertem und gegossenem Acryl liegt in der Art der Herstellung, die wiederum ihre physikalischen Eigenschaften, ihr Verarbeitungsverhalten, ihre Molekularstruktur und damit ihre optimale Anwendung bestimmt.

Für diejenigen, die Acryl mit dem Laser verarbeiten, ist es wichtig, sich über den wesentlichen Unterschied in der Schneid- und Gravurkapazität zwischen extrudiertem und gegossenem Acryl im Klaren zu sein, da dieser direkt die Qualität und Verwendbarkeit des Endprodukts bestimmt.

Vergleichstabelle der Laserverarbeitungsleistung bei gegossenem Acryl und extrudiertem Acryl

| Verarbeitungsmethode | Gegossenes Acryl | Extrudiertes Acryl |

|---|---|---|

| Gravur | ✓ Hervorragende Ergebnisse: Erzeugt einen schönen, milchglasähnlichen, mattweißen Effekt. | ✗ Schlechte Ergebnisse: Der Effekt ist kaum wahrnehmbar und hinterlässt nur einen schwachen Schmelzfleck. |

| Schneiden | ✗ Raue Kante: Hinterlässt eine leicht raue, matte Kante, die zusätzliches Polieren erfordert. | ✓ Glatte Kante: Natürliches „Flammenpolieren“ erzeugt eine glatte Kante, die keine Nachbearbeitung erfordert. |

Extrudiertes Acryl vs. gegossenes Acryl: Wichtige Vergleiche beim Thermoformen

Wenn für Ihre Anwendung präzises Biegen erforderlich ist, ist extrudiertes Acryl die beste Wahl. Die folgende Tabelle fasst die wichtigsten Unterschiede zwischen extrudiertem und gegossenem Acryl beim Thermoformen zusammen.

| Merkmale | Extrudiertes Acryl | Gegossenes Acryl |

| Vorhersehbarkeit | Vorhersagbarkeit: Extrudiertes Acryl schmilzt aufgrund seiner gleichmäßigen Molekülzusammensetzung und seines niedrigen Schmelzpunkts weitgehend und lässt sich beim Erhitzen leicht biegen. Es ermöglicht schärfere und präzisere Biegungen. | Eine unregelmäßige Molekularstruktur führt beim Erhitzen zu einem gleichmäßigen Fluss, sodass eine präzise Biegung der Splitter möglich ist. Es ist eine höhere Hitze (180–220 °C) erforderlich, und es besteht die Gefahr, dass die Splitter aufgrund innerer Spannungen reißen oder zurückfedern. |

| Direktionalität (Anisotropie beim Biegen) | Interessanterweise weist extrudiertes Acryl eine gerichtete Biegsamkeit auf – es lässt sich leichter in Extrusionsrichtung biegen als senkrecht dazu. | Theoretisch ist es otrop, aber eine ungleichmäßige Spannungsverteilung kann beim Biegen zu zufälligen Verformungen oder Verzerrungen führen. |

| Einschränkungen von gegossenem Acryl | Gegossenes Acryl benötigt eine höhere Temperatur zum Erweichen und reagiert beim Biegen weniger gleichmäßig. Daher ist es anfälliger für Spannungen oder Risse, wenn es nicht in professionellen Umgebungen verarbeitet wird. | |

Extrudiertes Acryl vs. gegossenes Acryl: Festigkeit, Härte und Überlegungen zum Aquariumdesign

Obwohl sowohl gegossene als auch extrudierte Acrylplatten eine vergleichbare Schlagfestigkeit aufweisen, verhalten sie sich in vielen wichtigen Stärkenbereichen sehr unterschiedlich. Ihre Verwendung im Aquariendesign und anderen anspruchsvollen Anwendungen hängt von praktischen Gründen ab.

Oberflächenhärte und Kratzfestigkeit

Gegossenes Acryl ist oberflächengehärtet (häufiger 10–15 % härter als extrudiertes Acryl) und weniger anfällig für Kratzer durch Reinigungsgeräte oder Meereslebewesen. Dies ist besonders wichtig für Beobachtungsscheiben in Aquarien, die regelmäßig gereinigt werden. Extrudiertes Acryl ist langlebiger und anfälliger für sichtbare Kratzer und muss häufiger poliert werden, um die Oberflächenklarheit für stark beanspruchte Anwendungen zu gewährleisten.

Chemische Beständigkeit und strukturelle Integrität

Das Profil der chemischen Beständigkeit zeigt, dass gegossenes Acryl in Wasseranwendungen verwendet werden sollte:

- Gegossenes Acryl bietet eine außergewöhnliche Beständigkeit gegen Aquarienchemikalien, Salzwasser und Klebstoffe (z. B. Zement auf Acetonbasis).

- Extrudiertes Acryl ist anfälliger für Spannungsrisse , wenn es mit bestimmten Reinigungsmitteln oder Klebstoffen in Kontakt kommt

- Gussmaterial ist langfristig weniger forminstabil, wenn es stets vollständig eingetaucht ist.

Spannungsverteilung und Tragfähigkeit

Eine gleichmäßigere Molekularstruktur von gegossenem Acryl bietet:

- Bessere Übertragung mechanischer Belastungen über großflächige Platten

- Reduziertes Risiko von Ermüdungsbrüchen in den Gelenken

- Bessere Leistung für hohe Aquarienstrukturen (> 1 m hoch), bei denen der Wasserdruck erheblich ist.

Überlegungen zur Herstellung von Aquarien

Obwohl beide thermogeformt werden können:

- Gegossenes Acryl bietet die Möglichkeit, die Schweißnähte präziser zu bearbeiten, was für die leckagefreie Herstellung von Aquarien entscheidend ist.

- Durch extrudierte Formen können mit der Zeit Mikrorisse in Klebeverbindungen entstehen.

- Die optische Qualität von gegossenem Acryl bleibt auch nach Jahrzehnten des Eintauchens noch hervorragend.

Gestaltungsempfehlungen für Aquarien :

Für kleine bis mittelgroße Aquarien (<500 l) im privaten Bereich kann extrudiertes Acryl bei richtiger Pflege kostengünstig sein. Für den gewerblichen Einsatz, große Aquarien oder den Einsatz im Meer ist gegossenes Acryl die beste Wahl, da es folgende Vorteile bietet:

- Eine größere Sicherheitsmarge gegen Ausfälle im Katastrophenfall.

- Verbesserte Erhaltung der optischen Eigenschaften.

- Verbesserte Haltbarkeit bei Festinstallationen.

Etablierte Aquarienhersteller verwenden aufgrund dieser Leistungsvorteile und geringeren Haftungsbedenken immer gegossenes Acryl, selbst wenn es 20–30 % teurer ist. Gegossenes Acryl ist außerdem witterungsbeständig und eignet sich für den Einsatz in Meer- und Süßwasserumgebungen, in denen UV-Strahlung ein Problem darstellt.

Kosten und Toleranzen für extrudiertes Acryl: Budgetüberlegungen für Projektfaktoren

Kosteneinsparungen: Extrudiertes Acryl – eine kostengünstige Option

Extrudiertes Acryl ist deutlich günstiger in der Herstellung als gegossenes Acryl, vor allem weil die kontinuierliche Fertigung weniger aufwendig ist. Im Gegensatz zur Serienfertigung von Gussteilen können Extrusionsanlagen kontinuierlich Platten produzieren, was die Produktionskosten um 10–25 % senkt. Die Kosteneinsparungen wirken sich direkt auf die Kosten des Endprodukts aus, und extrudiertes Acryl eignet sich für preisbewusste Projekte. Massenkäufer und der alltägliche Gebrauch hingegen schätzen extrudiertes Acryl, das preisgünstig und dennoch leistungsstark ist.

Toleranzen: Perfekte Dickenkontrolle

Extrudiertes Acrylglas zeichnet sich durch eine hervorragende Dickenkontrolle aus. Der Herstellungsprozess nutzt hochpräzise Formen und Online-Messsysteme, die die Dickentoleranz jeder Platte extrem eng halten (typischerweise ±0,1 mm). Diese nahezu perfekte Gleichmäßigkeit ist ideal für technische Anwendungen, bei denen eine hochpräzise Montage erforderlich ist, z. B. bei Instrumententafeln, Optiken oder mehrschichtigen Stapeln. Das natürliche Schrumpfen von gegossenem Acrylglas während der Aushärtung kann zu geringen Dickentoleranzen (±0,5 mm) führen. Diese mangelnde Präzision beeinträchtigt die Genauigkeit und das Erscheinungsbild des fertigen Produkts in Montage und Optik.

Eine clevere Lösung für technische Anwendungen

Wenn Sie Kosten sparen und eine maßgenaue Verwendung wünschen, ist extrudiertes Acryl die Lösung.

Die verbesserte Dickenkonsistenz reduziert Montagezeit und Passungsprobleme, was zu Materialausschuss und Nacharbeit führt. Der hohe Kostenvorteil ermöglicht es Designern, anspruchsvollere Formen oder größere Anwendungen zu spezifizieren, ohne Budget und Einschränkungen zu überschreiten. Diese Vorteile machen extrudiertes Acryl zum bevorzugten Material für Anwender, die hochpräzise Bearbeitungen benötigen, wie z. B. für elektronische Gehäuse, Schilder und Displayständer.

Fallstudie: Vom DIY-Fehler zur professionellen Einzelhandelspräsentation

Herausforderung: Ein Hautpflegeunternehmen eröffnete ein neues Geschäft und benötigte 100 individuell gestaltete, modisch geformte Produktdisplays. Das Unternehmen kaufte Acrylplatten und versuchte, diese mit einer Heißluftpistole zu biegen. Die Folgen waren asymmetrische Biegewinkel, hässliche Spannungsrisse und Risse. Zudem wurde viel Material verschwendet und es entstand Zeit.

Problem: Sie haben wahrscheinlich irrtümlicherweise gegossenes Acryl verwendet, das schwieriger zu formen ist, und verfügten nicht über spezielle Heiz- und Kühlgeräte, um den Formprozess zu verfolgen.

LS Solution : Ihr Entwurf wurde auf unsere Website hochgeladen. Unsere Ingenieure sahen ihn sofort und wussten sofort, was es war – eine gewöhnliche Biegearbeit und hochwertiges Material – extrudiertes Acryl. Linearheizungen und spezielle Kühlvorrichtungen in Industriequalität wurden verwendet, um für jedes Display einen exakt gleichmäßigen Biegeradius und -winkel zu erreichen.

Ergebnis: Der Kunde erhielt innerhalb kürzester Zeit 100 professionelle, perfekte Präsentationen, die sein Firmenimage optisch aufwerten. Er sparte zudem Kosten und musste sich die Arbeit nicht selbst machen.

FAQs

1.Wie kann ich feststellen, ob ich Acryl extrudiert oder gegossen habe?

Wenn Sie eine Acrylplatte besitzen, deren Qualität Sie nicht kennen, können Sie dies durch einen einfachen Bearbeitungstest herausfinden. Suchen Sie eine versteckte Ecke und bohren Sie mit einer elektrischen Bohrmaschine oder einer Handbohrmaschine mit einem 3–5 mm großen Bohrer ein Loch. Achten Sie beim Bohren auf die entstehenden Späne: Sind die Späne durchgehend, filamentartig und wie Draht um den Bohrer gewickelt, ist die Acrylplatte extrudiert. Sind die Späne hingegen braun, spröde, pulverförmig oder zerbröckelt, ist die Acrylplatte gegossen. Dies liegt daran, dass die beim Gießen entstehende vernetzte Molekularstruktur das Material hart und spröde, aber auch anfällig für mechanische Beanspruchung macht.

2. Warum ist für große Aquarien gegossenes Acryl erforderlich ?

Beim Bau großer Aquarien beeinflusst die Materialwahl die Stabilität und Sicherheit der gesamten Konstruktion. Gegossenes Acryl ist aufgrund seiner hervorragenden chemischen Schweißeigenschaften unübertroffen, ein Faktor, der für die Aufrechterhaltung eines sicheren und langfristigen Aquariumbetriebs von entscheidender Bedeutung ist. Nehmen wir ein riesiges Aquarium mit Hunderttausenden Litern Wasser. Seine Seiten sind einem enorm hohen hydrostatischen Druck ausgesetzt, der ständig auf alle Verbindungen einwirkt. Die Molekularstruktur von Acryl ermöglicht beim Quellschweißen eine „molekulare Fusion“. Wenn zwei Platten mit einem speziellen Klebstofflösungsmittel in Kontakt gebracht werden, verschmelzen ihre Kontaktflächen miteinander und bilden eine Schweißzone, die weitaus stärker ist als das Material selbst.

3. Ist extrudiertes Acryl wirklich schlechter als gegossenes Acryl?

Überhaupt nicht. Sie unterscheiden sich einfach. Extrudiertes Acryl ist die „bessere“ Option, wenn es auf exakte Dicke, Kosteneffizienz und insbesondere auf die Fähigkeit zum Wärmebiegen ankommt.

Wenn eine bestimmte Dicke, ein günstiger Preis und bestimmte Wärmebiegeeigenschaften erforderlich sind, ist extrudiertes Acryl die bessere Option. „Gut“ und „schlecht“ sind bei der Materialauswahl keine absoluten Unterschiede. Extrudiertes Acryl ist keine „billige Alternative“ zu gegossenem Acryl, sondern ein Nischenmaterial, das speziell für bestimmte Anwendungen optimiert wurde. Wie ein Schraubenzieher und ein Schraubenschlüssel hat jedes Material seine Vorteile; das Problem liegt in der Anwendung.

Für Display-Requisiten und Beschilderungen, die komplexe Biegungen erfordern, ist extrudiertes Acryl dank seines Memory-Effekts eine besonders gute Wahl. Thermogeformt behält es viele Jahre lang seine stabile Form, ohne die Spannungs-Rückprall-Eigenschaften von Gussmaterialien. Dies, kombiniert mit seiner verbesserten Verarbeitbarkeit, ermöglicht dem Designer große Gestaltungsfreiheit, unabhängig von den materialbedingten Einschränkungen. Daher stellt sich bei der Gegenüberstellung dieser beiden Materialien nicht die Frage „Welches ist besser?“, sondern „Was ist besser?“. Bei Anwendungen, bei denen Thermoformen, hochpräzise Bearbeitung und Kosteneffizienz entscheidend sind, ist extrudiertes Acryl der wahre „Beste“. Diese Eigenschaften verleihen ihm seine einzigartige und unnachahmliche Rolle in modernen Fertigungssystemen.

4. Kann ich extrudiertes Acryl kleben?

Ja, aber Sie müssen einen speziell für extrudiertes Acrylglas entwickelten Klebstoff verwenden und besondere Vorsichtsmaßnahmen gegen Spannungsrisse treffen. Extrudiertes Acrylglas kann zwar mit Klebstoff verklebt werden, dies ist jedoch ein heikler Prozess, der höchste Sorgfalt erfordert. Im Gegensatz zu gegossenem Acrylglas ist es aufgrund seiner Molekularstruktur noch anfälliger für Einflüsse durch Klebstoffarten und Auftragsmethoden. Wichtige Überlegungen: Die Notwendigkeit von Spezialklebstoffen. Es ist unbedingt erforderlich, Klebstoffe zu verwenden, die speziell als „für extrudiertes Acrylglas geeignet“ gekennzeichnet sind. Solche Klebstoffe enthalten oft modifizierte chemische Verbindungen mit langsamen Lösungsmitteln, die die inneren Spannungen im Material effektiv reduzieren. Die in herkömmlichen Acrylklebstoffen enthaltenen aggressiven Lösungsmittel verursachen Weißbruch oder sogar Mikrorisse an der Oberfläche. Typische Problemlösung: Wenn im Klebebereich Mikrorisse an der Oberfläche auftreten, stellen Sie die Anwendung sofort ein und führen Sie eine lokale Glühbehandlung mit einem Heißluftgebläse bei etwa 80 °C durch. Mechanisches Fügen und Kleben können bei tragenden Bauteilen kombiniert werden. Bedenken Sie, dass der Erfolg der Verklebung von extrudiertem Acryl zu 30 % vom verwendeten Klebstoff und zu 70 % von der Auftragsmethode abhängt. Wenn Sie diese professionellen Richtlinien einhalten, erzielen Sie zufriedenstellende Ergebnisse beim Verkleben und profitieren voll von den wirtschaftlichen und leicht zu verarbeitenden Vorteilen des Materials.

Zusammenfassung

Verwenden Sie das richtige Werkzeug für Ihre Anwendung. Schließlich gibt es kein klares „Besser“ zwischen gegossenem und extrudiertem Acryl; es gibt nur eine „bessere Passform“.

Wählen Sie gegossenes Acryl, wenn Ihr Projekt hochwertig ist, feine Gravuren benötigt oder maximale Härte benötigt (Trophäen oder Kunstwerke).

Wählen Sie extrudiertes Acryl, wenn Ihr Projekt erschwinglich ist, eine bestimmte Dicke erfordert oder – am wichtigsten – durch Wärme gebogen werden kann.

Lassen Sie nicht zu, dass schlechtes Material Ihr Design ruiniert. Wenn Ihr Projekt präzise Kurven erfordert, sind professionelle Biegeservices unerlässlich. Laden Sie noch heute Ihr Design hoch und erhalten Sie ein umfassendes Angebot, das nicht nur die Biegekosten, sondern auch fachkundige Materialempfehlungen enthält!

Angesichts dieser höheren Herausforderungen ist der CNC-Drehservice von LS Ihr unverzichtbares ultimatives „Werkzeug“. Er steht für industrielle Präzision, beispiellose Wiederholgenauigkeit und effiziente Produktivität und ermöglicht die perfekte, konsistente und effiziente Umsetzung Ihrer Designideen. Mit LS verleihen Sie Ihrer außergewöhnlichen Handwerkskunst industrielle Präzisionsleistung.

Laden Sie jetzt Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein CNC-Drehangebot (CNC-Drehpreis). Lassen Sie sich von LS bei der Suche nach höchster Präzision in der Holzbearbeitung unterstützen!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS-Serie Es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS-Technologie. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com