Auch Rapid-Prototyping-Dienstleistungen können Teil der Entwicklungsherausforderung sein. Zwar stehen heute viele Technologien zur Verfügung, doch weisen diese wahrscheinlich gewisse Schwankungen hinsichtlich Genauigkeit, Material und Kosten auf, und die Unternehmen neigen dazu, diese Informationen zu übertreiben, was zu Enttäuschungen mit den Prototypen führt.

Kurz gesagt, handelt es sich um ein Problem fehlenden strukturierten Wissens im Zusammenhang mit Prototyping-Prozessen , das durch das Fehlen adäquater, objektiver Kriterien zur Lieferantenbewertung noch verschärft wird. Im Prototyping basieren Entscheidungen dieser Art im Wesentlichen auf Überlegungen wie dem Preis, ohne begleitende Bewertungen der tatsächlichen technologischen Eignung und der Expertise des Lieferanten.

Kurzanleitung für Rapid-Prototyping-Dienstleistungen

| Kategorie | Schlüsseltechnologien | Materialien | Lieferzeit | Am besten geeignet für | Wichtige Überlegungen |

| 3D-Druck | FDM/SLA/SLS/MJF | Kunststoffe/Harze/Metalle (indirekt) | Stunden-Tage | Form & Passform/Modelle/Komplexe Geometrie | Oberflächenbeschaffenheit , Festigkeit vs. Geschwindigkeit, Kosten pro Bauteil |

| CNC-Bearbeitung | CNC-Fräsen , CNC-Drehen | Kunststoffe, Metalle, Verbundwerkstoffe | Tage | Funktionale Bauteile, hohe Festigkeit und enge Toleranzen | Materialverschwendung, Einrichtungskosten, hervorragende Oberflächenbeschaffenheit |

| Vakuumgießen | Silikonformen | von Master Pattern Urethane, Silikone und ähnliche Kunststoffe | Tage - Wochen | Kleinserien (10–100 Stück), Vorproduktion, Mehrkomponentensysteme | Hochwertiges Schnittmuster erforderlich, gut für die Ästhetik |

| Blech | Laserschneiden/-biegen/-stanzen | Aluminium, Stahl, Messing | Tage - Wochen | Gehäuse, Halterungen, Gehäuse | Werkzeuge für komplexe Formen , fertigungsgerechte Konstruktion (DFM) |

| Schnelle Werkzeugherstellung | Weiche Werkzeuge, Aluminium | Formen aus produktionstauglichen Kunststoffen | Wochen | Brückenproduktion, 100–10.000 Teile | Höhere Vorlaufkosten als beim Vakuumgießen, schneller als bei der Werkzeugproduktion |

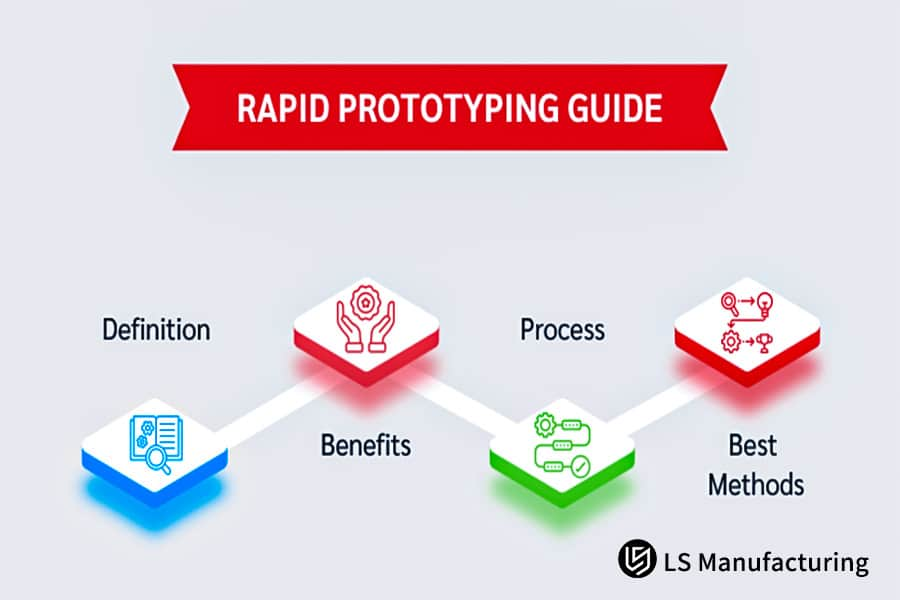

Rapid-Prototyping-Verfahren ermöglichen die schnelle Erprobung und Validierung von Designs. Die primär eingesetzte Technologie ist der 3D-Druck , der sich besonders für schnelles Prototyping oder komplexe Konstruktionen eignet, die CNC-Bearbeitung , die bei hohen Anforderungen an Festigkeit oder Genauigkeit bevorzugt wird, oder das Vakuumgießen, das sich für die Fertigung kleiner Serien eignet.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Dieses Handbuch basiert auf unserer jahrzehntelangen Erfahrung im Bereich Rapid Prototyping. Alle darin enthaltenen Erkenntnisse stammen aus realen Projekten, in denen Geschwindigkeit und Präzision unerlässlich sind. Wir verwenden Modelle, die anhand von Modellen von Deloitte Insights und Gardner Business Media validiert wurden, um sicherzustellen, dass unsere Prototypen alle Normen hinsichtlich Form, Funktion und Zuverlässigkeit erfüllen.

Unsere Kompetenz in der Verarbeitung verschiedener Materialien und unser digitaler Fertigungsprozess ermöglichen Ihnen schnelle Iterationen. Ob Sie Prototypen aus Metallen und/oder komplexe Baugruppen aus Polymeren benötigen – wir setzen branchenübliche Verfahren ein, um Maßgenauigkeit und Festigkeit zu gewährleisten und somit eine zügige Entwicklung zu unterstützen.

Es beginnt mit der Materialauswahl und setzt sich mit Nachbearbeitungsverfahren fort, die die Implementierung des Qualitätssystems gemäß den Best Practices und Benchmarking-Richtlinien von Deloitte Insights und Gardner Business Media umfassen. Dieser Ansatz stellt sicher, dass Ihr Prototyp nicht nur wie im Design vorgesehen, sondern auch als fertiges Produkt einwandfrei funktioniert.

Abbildung 1: Leitfaden zu Rapid-Prototyping-Methoden und Auswahlkriterien von LS Manufacturing

Wie wählt man die am besten geeignete Rapid-Prototyping-Technologie basierend auf den Projektanforderungen aus?

Die Auswahl von Rapid-Prototyping-Methoden sollte durch eine systematische Bewertung anhand der Projektanforderungen erfolgen. Die folgende Analyse vergleicht gängige Rapid-Prototyping-Dienstleistungen anhand von vier Dimensionen, um die Auswahl einer effektiven Prototyping-Technologie zu erleichtern.

- Maßgenauigkeit und Oberflächengüte: CNC-Bearbeitung bietet höchste Genauigkeit (±0,025 mm) und beste Oberflächenqualität und eignet sich daher ideal für Funktionstests an Motorteilen. 3D-Druckverfahren wie SLA hingegen liefern gute Details, erfordern jedoch unter Umständen eine Nachbearbeitung, um die engen Toleranzanforderungen von Projekten zu erfüllen.

- Materialeigenschaften und Anwendung: CNC-Bearbeitung ermöglicht die Herstellung von Prototypen mit speziellen mechanischen oder thermischen Eigenschaften durch die Verarbeitung von Metallen und Kunststoffen in Serienqualität . Im Vakuumgussverfahren werden Polyurethanharze verwendet, um detailgetreue Modelle zu fertigen. Dies ist ein zentrales Kriterium bei der Auswahl der Prototypentechnologie hinsichtlich der Leistungsvalidierung.

- Kostenstruktur und Lieferzeit: 3D-Druck bietet die geringsten Anfangskosten und ist bei einzelnen, komplexen Geometrien, die sich ideal für frühe Konzeptmodelle eignen, am schnellsten. Bei mittleren Serien, d. h. im Bereich von 10 bis 50 Stück , ist Vakuumgießen wirtschaftlich. Die Wahl des Verfahrens hat direkten Einfluss auf das Budget bei der Auswahl eines Rapid-Prototyping-Verfahrens .

- Produktionsgeschwindigkeit und Flexibilität: 3D-Druck bietet den Vorteil schneller Designiterationen innerhalb weniger Tage. CNC-Bearbeitung benötigt zwar mehr Zeit zum Einrichten, liefert aber robuste Bauteile. Für eine Kleinserie von Gehäusen, die innerhalb von zwei Wochen benötigt wird, bietet Vakuumgießen ein optimales Verhältnis von Geschwindigkeit und Qualität und erfüllt somit die strategischen Projektanforderungen .

Die Auswahl der Prototyping-Technologie sollte unter Berücksichtigung wichtiger Kriterien wie Genauigkeit, Material, Kosten und Produktionsgeschwindigkeit erfolgen. Jede Technologie muss sorgfältig auf die Projektanforderungen abgestimmt werden, um eine optimale Auswahl zu gewährleisten, die die angestrebten Ziele bestmöglich erfüllt. Dies geschieht durch die optimale Nutzung des Spektrums an Rapid-Prototyping-Verfahren, um Konzepte schnell und mit minimalem Risiko zu entwickeln.

Was sind die Vor- und Nachteile von 3D-Druck, CNC-Bearbeitung und Vakuumformen?

Die besten Ergebnisse für jedes Projekt basieren auf einem grundlegenden Verständnis der Kernunterschiede zwischen den Methoden. Im Folgenden werden drei Haupttypen des Rapid Prototyping verglichen, um die jeweiligen Stärken und Schwächen zu untersuchen und so die Grundlage für eine effektivere Analyse der Vor- und Nachteile des Prototyping-Prozesses zu schaffen.

| Besonderheit | 3D-Druck (z. B. SLA, SLS) | CNC-Bearbeitung | Vakuumformtechnologie |

| Grundprinzip | Additive Fertigung: Komponenten werden schichtweise übereinandergeschichtet. | Subtraktiv: Heraustrennen der Komponenten aus dem sogenannten Blockmaterial. | Gussverfahren: Hergestellt in Silikonformen. |

| Typische Materialien | Fotopolymere , Nylon, Harze | Breites Sortiment: Metalle, technische Kunststoffe | Polyurethanharze ( die verschiedene Kunststoffe simulieren ) |

| Wichtigste Vorteile | Komplexe Geometrien, schnelle Designiterationen, geringe Einrichtungskosten | Hohe Präzision/Festigkeit , ausgezeichnete Oberflächengüte, echte Materialeigenschaften | Kostengünstig für 10-50 Einheiten , gute Detailwiedergabe, Simulationen mehrerer Materialien |

| Hauptnachteile | Anisotrope Festigkeit, schlechte Materialeigenschaften , Nachbearbeitung erforderlich. | Verlust von Materialkosten, erhöhte Verarbeitungskomplexität, Konstruktionsbeschränkungen (Zugänglichkeit der Formen) | Die lange Lebensdauer der Schimmelpilze begrenzt das Produktionsvolumen (auf etwa 30 ), die Beständigkeit gegenüber niedrigen Temperaturen und Chemikalien ist gering, Nachbearbeitung ist erforderlich |

Ein direkter Vergleich von 3D-Druck und CNC-Bearbeitung offenbart einen klassischen Zielkonflikt: 3D-Druck punktet bei der Komplexität und Geschwindigkeit von Prototypen in frühen Entwicklungsstadien, während CNC in puncto Präzision und Funktionalität unübertroffen ist. Die Vakuumformtechnologie nimmt eine Nische ein und schließt effizient die Lücke für die Herstellung von Prototypen in Kleinserien . Diese Analyse der Vor- und Nachteile verschiedener Prototypenverfahren zeigt, dass keine Methode per se überlegen ist; die beste Wahl hängt von den spezifischen Anforderungen der verfügbaren Rapid-Prototyping-Verfahren ab.

Abbildung 2: Experten-Prototyping für hochpräzise, komplexe Bauteile durch LS Manufacturing

Welche speziellen Verfahren sind für die schnelle Prototypenerstellung komplexer Bauteile erforderlich?

Bei der schnellen Prototypenfertigung komplexer Bauteile mit komplexen Geometrien und engen Spezifikationen reichen herkömmliche Rapid-Prototyping-Methoden möglicherweise nicht aus. In solchen Fällen ist es notwendig, auf spezielle Prozesslösungen zurückzugreifen, um den geeigneten Rapid-Prototyping-Lieferanten auszuwählen .

- Multimaterial- und auflösbare Stützstrukturen: Dank des Materialstrahlverfahrens, das die Herstellung von Bauteilen mit unterschiedlichen Farben oder Shore-Härtewerten in einem einzigen Prozess ermöglicht, ist Multimaterial-Rapid-Prototyping möglich. Noch wichtiger ist jedoch die Möglichkeit, auflösbare Stützstrukturen zu verwenden, die für die Herstellung komplexer, andernfalls nicht zu reinigender Innenkanäle unerlässlich sind und somit eine wichtige Spezialprozesslösung darstellen.

- Metall-Additive Fertigung (DMLS/SLM): Sie bietet besonderen Anwendungswert beispielsweise für die schnelle Prototypenfertigung komplexer Bauteile , die Luftfahrt und insbesondere den medizinischen Bereich. Darüber hinaus kann für die direkte Produktion hochfester Metallteile mit Gitterstrukturen, Kühlkanälen und ähnlichem Know-how aus Rapid-Prototyping-Verfahren erforderlich sein.

- 5-Achs-CNC-Bearbeitung: Sie bietet eine hocheffiziente Lösung für spezielle Bearbeitungsverfahren , insbesondere für die Fertigung komplexer Bauteile, die höchste Genauigkeit auf mehreren Oberflächen erfordern. Dazu gehört auch die Minimierung der Rüstzeiten. Dies ermöglicht die Bearbeitung tiefer Hinterschnitte oder Konturflächen in einem Stück, was insbesondere bei Funktionsprototypen wie Laufrädern/Schaufeln ein wichtiges Kriterium ist.

- Hybride und kombinierte Verfahren: In manchen Fällen kann das gewählte Verfahren eine Kombination mehrerer Prozesse beinhalten. Eine der gängigsten Techniken ist der 3D-Druck des komplexen Kerns und die anschließende Herstellung der hochwertigen Oberfläche mittels Vakuumformung . Dies unterstreicht, warum die sorgfältige Auswahl von Anbietern für Rapid Prototyping entscheidend ist, da Anbieter mit einem breiten Leistungsspektrum diese integrierten Lösungen am besten umsetzen können.

Für die erfolgreiche Herstellung komplexer Bauteile mittels Rapid Prototyping ist es notwendig, dass Rapid-Prototyping-Systeme innovative Spezialprozesslösungen für das Multimaterial-Rapid-Prototyping integrieren. Ein zuverlässiger Rapid-Prototyping-Anbieter wäre daher von großem Vorteil.

Was sind die 8 wichtigsten Kennzahlen zur Bewertung von Anbietern für Rapid Prototyping?

Die Wahl eines geeigneten Partnerunternehmens, nachdem der Bedarf an einem effektiven Prototyping-Prozess erkannt wurde, kann von großer Bedeutung sein. Bei der Auswahl eines geeigneten Anbieters für Rapid Prototyping ist rationales Denken unerlässlich. Dies beinhaltet die Bewertung wichtiger Kennzahlen zur Lieferantenbewertung, um Qualität und Zuverlässigkeit sicherzustellen.

| Bewertungsindikator | Wichtige Fragen, die Sie stellen sollten (Worauf Sie achten sollten) | Relatives Gewicht |

| Technische und Gerätekapazität | Welche Stärken zeigt der Hersteller von Rapid-Prototyping-Systemen bei der Erfüllung Ihrer technologischen Anforderungen? | 20 % |

| Materialportfolio | Sind sie in verschiedenen Materialbereichen tätig oder bieten sie nur eine Basisqualität an? Kaufen sie spezielle Materialien ein ? | 15% |

| Qualitätskontrolle und Zertifizierung | Lieferantenfähigkeitszertifizierung , zum Beispiel ISO 9001, und Analyseergebnisse der Lieferantenleistung (CMM). | 20 % |

| Expertise im Bereich technischer Support | Geben die Ingenieure proaktiv Feedback zum Design for Manufacturing (DFM) ? Dies ist entscheidend für die Auswahl eines Anbieters für Rapid Prototyping . | 15% |

| Portfolio & Fallstudien | Denken Sie an ähnliche Projekte, die Sie bereits durchgeführt haben und die einen vergleichbaren Komplexitätsgrad und eine vergleichbare Branche aufweisen. | 10% |

| Lieferzeit & Zuverlässigkeit | Sind die Zeiträume realistisch? Überprüfen Sie bei der Durchsicht die Lieferzeiten. | 10% |

| Preistransparenz | Sind die Preise informativ (substanziell, inklusive Nachbearbeitungskosten)? Ein Mangel an Transparenz könnte beispielsweise bei der Lieferantenbewertung als Problem angesehen werden. | 5% |

| Kundendienst & Kommunikation | Verantwortung für Änderungen oder Mängel nach dem Verkauf? Obwohl dies ein wesentliches Kriterium ist, kann es mitunter an letzter Stelle stehen. | 5% |

Das Hauptziel bei der Auswahl eines erfolgreichen Rapid-Prototyping-Anbieters ist es, im Rahmen der acht Bewertungskriterien ein ausgewogenes Verhältnis zu finden. Die Priorisierung von technischer Kompetenz, nachgewiesener Lieferantenzertifizierung und technischer Unterstützung ist zentral, um einen Rapid-Prototyping-Anbieter zu finden , der zu einem echten Entwicklungspartner wird.

Warum gibt es so große Unterschiede bei Angeboten für Rapid Prototyping?

Bei der Einholung eines Preisangebots für ein kundenspezifisches Rapid Prototyping können die Preisunterschiede überraschend sein. Eine genaue Analyse der Preisunterschiede , insbesondere der Kostenstruktur , ist daher unerlässlich.

Investitionen in Technologie und Ausrüstung

Die Hauptgründe für Preisunterschiede liegen oft im Prototyping-Prozess selbst. Industrielle 3D-Metalldrucker oder 5-Achs-CNC-Maschinen verursachen hohe Investitionskosten, die sich in den Maschinenstundensätzen widerspiegeln. Ein Angebot für SLS-Nylon unterscheidet sich deutlich von einem für DMLS-Titan, weshalb die Technologiewahl ein entscheidender Faktor bei der Angebotsanalyse für Rapid Prototyping ist.

Materialkosten und -auswahl

Die Materialkosten gelten als direkter variabler Kostenfaktor. Generisches ABS oder Harz sind nicht teuer, andere hochwertige technische Thermoplaste/Metalle hingegen schon. Diese Variabilität ist ein wesentlicher Bestandteil der Kostenstrukturanalyse für jedes kundenspezifische Rapid-Prototyping- Projekt.

Arbeitsaufwand und Komplexität der Nachbearbeitung

Die Arbeitskosten stellen einen der größten versteckten Kostenfaktoren beim 3D-Druck dar. Während für einfache gedruckte oder Rohmodelle von 3D-Strukturen nur sehr wenig Arbeitsaufwand anfällt, sind für Modelle mit komplexen Stützstrukturen (Entfernung, Lackierung, Montage für Funktionstests usw.) zahlreiche Arbeitsstunden erforderlich, die einen erheblichen Anteil an den Endkosten des Produkts ausmachen.

Teilekonstruktion, Geometrie und Auftragsvolumen

Die Kosten hängen vom Design ab. Komplexe Designs erfordern längere Fertigungs- und Bearbeitungszeiten. Zudem variieren die Skaleneffekte je nach Produktionsmenge. Die CNC-Bearbeitung eines einzelnen Bauteils ist sehr kostspielig. Die Skaleneffekte hängen jedoch von der Produktionsmenge ab. Vakuumgießen kann selbst bei geringeren Stückzahlen günstiger sein.

Im Wesentlichen sind Preisunterschiede bei kundenspezifischer Rapid-Prototyping-Fertigung gerechtfertigt und lassen sich vor allem durch die unterschiedlichen Technologien erklären, die in den jeweiligen Lösungen zum Einsatz kommen, wie beispielsweise 3D-Druck, CNC-Bearbeitung oder Spritzguss. Eine detaillierte Angebotsanalyse für Rapid Prototyping ist äußerst aufschlussreich, da sie aufzeigt, wie Materialwahl, Produktionsgeschwindigkeit und Oberflächenanforderungen die Endkosten direkt beeinflussen und somit das Preis-Leistungs-Verhältnis verdeutlichen.

LS Manufacturing Medizinprodukteindustrie: Kundenspezifische Multi-Material-Prototypen für tragbare medizinische Geräte

Dieser Erfolgsfall von LS Manufacturing wird im Hinblick auf die anspruchsvollen Herausforderungen der Medizintechnik mit ihren hochfunktionalen Anforderungen untersucht. Die Entwicklungsaktivitäten im Bereich hochfunktionaler Medizingeräteprototypen und gesundheitsbezogener Überwachungslösungen spielten in dieser Erfolgsgeschichte eine wichtige Rolle.

Herausforderung für den Kunden

In einem Medizintechnikunternehmen gab es ein Designproblem. Bei der Entwicklung eines tragbaren Gesundheitsgeräts bestand Bedarf an einem Gehäuse, in dem harte und weiche Komponenten die Haut berühren. Verfahren wie Montage oder Umspritzen erwiesen sich für die schnelle Prototypenerstellung mit mehreren Materialien als ineffizient.

LS Fertigungslösung

Durch den Einsatz von PolyJet ist es ihnen gelungen, eine Form des Multimaterial-Rapid-Prototypings zu integrieren, die als zukunftsweisend gilt. So konnten sie in einem einzigen Druckvorgang verschiedene Photopolymerharze mit unterschiedlicher Shore-Härte verarbeiten. Selbstverständlich gelang es ihnen auch, ein digitales Modell des Prototyps zu erstellen, bei dem der Übergang vom harten Inneren zum weichen Äußeren fließend ist. Dies markierte die Fertigstellung des perfekten, funktionalen Prototyps.

Ergebnisse und Wert

Sie erhielten die Prototypen der Medizinprodukte , und diese funktionierten genau wie erwartet. Durch das Rapid Prototyping verkürzte sich die Bearbeitungszeit für den Kunden um 50 % , da er aufgrund der Kosten von 600.000 RMB mit Änderungen gerechnet hatte. Dem Kunden wurde im Angebot für das Rapid Prototyping unterstellt, dass die endgültigen Kosten deutlich höher ausfallen würden als erwartet.

Der Erfolgsfall von LS Manufacturing unterstreicht die immense Bedeutung des Einsatzes von Multimaterial-Rapid-Prototyping- Verfahren zur Bewältigung der komplexen Materialherausforderungen bei der Entwicklung von Prototypen für Medizinprodukte . Dank eines klar definierten Plans und eines Angebots für Rapid Prototyping konnten wir unseren geschätzten Kunden zudem schnellere Innovationen bei gleichzeitiger Kosteneinsparung ermöglichen.

Suchen Sie nach maßgeschneiderten Prototyping-Lösungen und einer genauen, transparenten Preisgestaltung für Ihre kreativen Ideen? Kontaktieren Sie noch heute unsere Experten!

Wie lassen sich die Kosten für schnelles Prototyping durch Designoptimierung senken?

Der wichtigste Parameter zur Kostenoptimierung im Rapid Prototyping ist die frühzeitige Designänderungsaktivität. Proaktives Handeln bei der Umsetzung von Designänderungsempfehlungen zur Optimierung des Design-Forstmanagements (DFM) ist entscheidend für die Zeit- und Kostenoptimierung.

Wandstärke und Gleichmäßigkeit optimieren

Die Einhaltung einer gleichbleibenden, für das gewählte Verfahren empfohlenen Wandstärke ( z. B. 1–2 mm für 3D-Druck ) ist ein wichtiger Verbesserungsvorschlag für die Konstruktion . Durch das Vermeiden übermäßig dicker Bereiche werden Einfallstellen und lange Abkühlzeiten verhindert, während zu dünne Wände zu Materialversagen führen können. Dies trägt direkt zur Kostenoptimierung beim Rapid Prototyping bei, indem Materialverbrauch und Druckfehler minimiert werden.

Minimieren Sie Stützkonstruktionen und Überhänge

Durch die Verwendung selbsttragender Winkel, d. h. Winkel von steiler als 45 Grad , lässt sich der additive Fertigungsprozess optimieren. Ziel ist es, Fasen anstelle von Überhängen zu maximieren, um den Bedarf an Stützkonstruktionen so weit wie möglich zu reduzieren. Die DFM-Optimierungslösung ist dann optimal, wenn Abfall, Zeitaufwand und Arbeitskraft minimiert werden können. Dieser Parameter stellt somit einen erheblichen Kostenfaktor während der Bauzeit dar.

Design für Konsolidierung und intelligente Verschachtelung

Dies ist eine Konstruktionsart, bei der kleine Modelle/Komponenten zu einem komplexen Prototyp zusammengefasst werden können. Die Modellzusammenführung für die CNC-Bearbeitung erfolgt durch Modelle, die so konstruiert sind, dass sie auf einer Produktionsfläche verschachtelt werden. Diese Strategie ist eine effektive Methode zur Kostenoptimierung im Rapid Prototyping .

Geeignete Toleranzen und Oberflächenbeschaffenheit wählen

Werden Präzisionsbearbeitungen an unkritischen Oberflächen durchgeführt, entstehen unnötige Mehrkosten. Zu den wichtigsten Aspekten der DFM-Optimierungslösung gehört die optimale Nutzung kommerziell verfügbarer Optionen wie des Kugelstrahlens, wo immer dies sinnvoll ist, da Bearbeitungs- und Polierprozesse deutlich mehr Zeit in Anspruch nehmen.

Zusammenfassend lässt sich sagen, dass sich die Kosten für Rapid Prototyping deutlich senken lassen, wenn diese Designverbesserungsvorschläge von Anfang an berücksichtigt werden. Wenn Ihr Lieferant Sie bei der Optimierung Ihres DFM unterstützt, benötigen Sie realistische Entwürfe. Darüber hinaus müssen Sie sicherstellen, dass Ihre Entwürfe kosteneffizient im Hinblick auf die Prototypenerstellung sind. Dies trägt dazu bei, den gesamten Entwicklungsprozess zu beschleunigen.

Warum sollten Sie LS Manufacturing als Ihren Partner für Rapid Prototyping wählen?

Dies ist damit verbunden, dass es dabei hilft, die richtigen Partner für die effiziente Entwicklung von Innovationen und Ideen zu finden. Einer der wichtigsten Gründe, LS Manufacturing als Ihren Partner für Rapid Prototyping zu wählen, ist die Möglichkeit, alle Vorteile dieser Dienstleistung optimal zu nutzen.

Komplette Service- und Technologieangebote

Als professioneller Prototypenhersteller war es für uns selbstverständlich, unseren Kunden einen Komplettservice anzubieten – von der Beratung bis hin zu allen Nachbearbeitungsaufgaben. Dieser Service, der auf unserem hauseigenen Know-how in der Produktionstechnologie basiert, unterscheidet sich von den in 3D - Druck und mehrachsigen CNC-Maschinen beschriebenen Prozessen. und dann durch Vakuumgießen wäre das sicherlich ein einzigartiges Serviceangebot in unserer Branche.

Expertenunterstützung im Ingenieurwesen und Zusammenarbeit im Designbereich

Wir bieten Ihnen kreative Lösungen für fertigungsgerechtes Design (DFM) in Zusammenarbeit mit spezialisierten Anwendungsingenieuren. Dies ist zweifellos einer der wichtigsten Faktoren für schnelles Prototyping . Unser Designerteam unterstützt und kooperiert eng mit Ihrem Team, um Ihr bestehendes Design im Rahmen dieses schnellen Prototyping-Services hinsichtlich Funktionalität, Design und Haptik sowie letztendlich Wirtschaftlichkeit zu optimieren.

Strenge Qualitätskontrolle und gleichbleibende Ergebnisse

Wir setzen ein strenges Qualitätsmanagementsystem ein, unterstützt durch Präzisionsmessgeräte wie Koordinatenmessgeräte. Dieses Bekenntnis zu gleichbleibender Qualität gewährleistet, dass jeder Prototyp – vom Erstmuster bis zur Kleinserie – exakt den Spezifikationen entspricht. Damit ist LS Manufacturing Ihr zuverlässiger Partner für kritische Projektmeilensteine.

Nachweisliche Erfolgsbilanz und kundenorientierte Ausrichtung

Die Erfolgsquote in Projekten aus den Bereichen Gesundheit, Automobil, Elektronik und ähnlichen Branchen war sehr zufriedenstellend. Entscheidend ist dabei die Kommunikationsgeschwindigkeit. Die Angebotsanalyse für Rapid Prototyping wurde angepasst, um die termingerechte Fertigstellung der Projekte zu gewährleisten. Eine Kundenzufriedenheitsquote von über 98 Prozent wurde erreicht.

Zusammenfassend lässt sich sagen, dass sich LS Manufacturing als professioneller Prototypenhersteller durch die Kombination von umfassender technischer Expertise mit fundierter Erfahrung in der Zusammenarbeit auszeichnet. Unsere Kernkompetenzen im Bereich Rapid Prototyping – umfassende Leistungsfähigkeit, partnerschaftliche Zusammenarbeit im Engineering und höchste Qualitätsstandards – führen direkt zu geringerem Risiko, niedrigeren Gesamtkosten und schnelleren Innovationen für unsere Kunden.

Abbildung 4: Technologien der nächsten Generation für komplexe Prototypen von LS Manufacturing

Welche Informationen werden benötigt, um ein genaues und schnelles Angebot für einen Prototyp zu erhalten?

Eine effiziente Kommunikation der Projektanforderungen ist unerlässlich, um Ihnen umgehend eine korrekte Kostenschätzung zu geben. Um die Anforderungen an ein Angebot für Rapid Prototyping zu erfüllen, bilden die notwendigen technischen Informationen die Grundlage für eine präzise Angebotserstellung .

- Vollständiges 3D-Modell und kritische Maße: Jedes Angebot sollte auf einem korrekten 3D-Modell im STEP- oder IGES-Format basieren. Die kritischen Maße jedes Produkts sollten die zweidimensionale Ansicht in einer Zeichnung enthalten. Dies beugt Annahmen vor und ist der erste Schritt zur Erstellung der technischen Daten für eine präzise Angebotserstellung .

- Materialspezifikationen und Leistungsanforderungen: Hierfür wird ein Material benötigt, das für die Prototypenentwicklung geeignet ist, beispielsweise ABS, ähnliches Harz oder Aluminium 6061. Je nach Art des Prototyps (z. B. Entwicklung eines visuellen, eines Test- oder eines Master-Prototyps) ergeben sich mitunter direkte Auswirkungen auf die Materialanforderungen.

- Menge, Lieferzeit und Nachbearbeitung: Geben Sie die exakte benötigte Stückzahl an. Der Unterschied zwischen 1 und 50 Stück ist erheblich. Die gewünschte Bearbeitungszeit – Standard oder Express – muss angegeben werden. Auch die Oberflächenbeschaffenheit (Standard, Lackierung, Texturierung oder Galvanisierung) muss spezifiziert werden, da die Nachbearbeitung einen wesentlichen Bestandteil der Angebotserstellung für Rapid Prototyping ausmacht.

- Montage und Nachbearbeitung: Bei Projekten mit vielen Komponenten muss geprüft werden, ob und wie diese montiert werden müssen. Anschließend sind die weiteren Nachbearbeitungsschritte erforderlich, wie beispielsweise das Einbringen von Gewinden oder Etiketten. Diese Arbeitsschritte sind in der Regel nicht in der technischen Datenerfassung enthalten, können aber die Angebotserstellung erheblich beeinflussen.

Im Wesentlichen läuft es darauf hinaus: Ein präzises Angebot kann erst erstellt werden, wenn alle Anforderungen für die schnelle Prototypenerstellung erfüllt sind. Sorgfältige Vorbereitung, insbesondere die Aufbereitung der technischen Daten zu Modell, Material, Menge und Oberflächenbeschaffenheit, definiert den Projektumfang klar. Diese Vorgehensweise ermöglicht eine präzise Angebotserstellung bzw. einen genauen Preis, wodurch Sie faire Angebote von Ihren Lieferanten erhalten.

Häufig gestellte Fragen

1. Was sind die Mindestbestellmenge und die maximale Bearbeitungsgröße?

Für Prototypenentwicklung und Kleinserienfertigung bieten wir Dienstleistungen mit einer maximalen Bearbeitungsgröße von 800 x 600 x 500 mm an. Wir übernehmen alle Aufgaben von der Musterprüfung eines Einzelstücks bis hin zur Fertigung von Prototypen in Serien von mehreren hundert Stück bei Kleinserienaufträgen. Unsere Maschinen sind so leistungsstark, dass wir sowohl im CNC-Verfahren als auch im 3D-Druck Prototypen mit Abmessungen von 800 x 600 x 500 mm realisieren können. Dies ist ausreichend Platz für Gehäuseprototypen elektronischer Geräte.

2. Wie groß sind die Unterschiede in der Genauigkeit zwischen den verschiedenen Prototyping-Technologien?

Die Genauigkeit variiert von ±0,1 mm bei FDM bis ±0,02 mm bei SLA. Je nach Ihren Anforderungen schlagen wir Ihnen eine passende Alternative vor. Bitte beachten Sie, dass die Genauigkeit je nach Verfahren stark variieren kann. Beispielsweise weist FDM eine geringe Genauigkeit von ±0,1 mm bis 0,3 mm auf, während das hochpräzise SLA/CNC-Bearbeitungsverfahren eine Genauigkeit von ±0,02 mm bis 0,05 mm erreichen kann. Abhängig von Ihren Präzisionsanforderungen bieten wir Ihnen die passende Technologie.

3. Stellen Sie Berichte über Materialleistungsprüfungen zur Verfügung?

Wir stellen Materialzertifizierungen und KPT-Berichte für alle unsere Prototypen bereit. Gerne liefern wir Ihnen Chargenmaterialzertifizierungen und Prüfergebnisse für wichtige mechanische Eigenschaften wie Festigkeit und Schlagzähigkeit, damit Sie die Eignung der Prototypen für die Leistungskriterien prüfen und bestätigen können, sobald wir sie Ihnen übergeben.

4. Wie würden die Designänderungen berücksichtigt?

Um die Kriterien zu erfüllen, wurde ein Verfahren zur Reaktion auf Variablenänderungen entwickelt. Die Bewertung der Auswirkungen erfolgt innerhalb von zwei Stunden , und die Lösungen/Angebote werden entsprechend angepasst. Für Szenarien, in denen die Designänderung projektbezogen erfolgt, wurde zudem festgelegt, dass die Bewertung der Auswirkungen erst nach Eingang des Änderungsantrags innerhalb von zwei Stunden stattfindet.

5. Welche Oberflächenbehandlungsoptionen stehen zur Verfügung?

Es gibt über zehn Oberflächenveredelungsverfahren , darunter Sandstrahlen, Galvanisieren, Anodisieren und viele andere. Für die Nachbearbeitung kommen verschiedene Verfahren zum Einsatz, beispielsweise Sandstrahlen für matte oder feine Oberflächen, Lackieren in der gewünschten Pantone-Farbe, Siebdruck, Galvanisieren und Anodisieren für Aluminiumlegierungen, je nach den Anforderungen an die Oberflächenbehandlung.

6. Welche Maßnahmen ergreifen Sie zum Schutz geistigen Eigentums?

Im Zusammenhang mit einer Geheimhaltungsvereinbarung (NDA) zum Schutz Ihrer Konstruktionsdaten wird ein strenges Verfahren eingehalten. Bereits lange vor Projektbeginn können Sie die Details Ihrer Geheimhaltungsvereinbarung planen. Wie bereits erwähnt, ist der Prozess der Geheimhaltungsvereinbarung ein Standardverfahren. Ihre Konstruktionsdetails werden auf einer verschlüsselten Website sicher gespeichert. Der Zugriff auf Ihre Konstruktionsdetails erfolgt ausschließlich durch unser Team. Nach Abschluss Ihres Projekts werden Ihre Daten gelöscht.

7. Bieten Sie Expresslieferungen an?

Um Ihren dringenden Projektbedarf zu decken, bieten wir Ihnen einen beschleunigten Produktionskanal an. Für dringende Projekte haben wir einen speziellen Express-Kanal eingerichtet. Dank effektiver Planung und dem Einsatz von Simultaneous Engineering können wir Projekte wie den SLA-3D-Druck innerhalb von 24 Stunden realisieren und versenden, um Ihre F&E-Pläne einzuhalten.

8. Wie werden Qualitätsprobleme gelöst?

Wir führen eine umfassende Qualitätsprüfung durch. Bei bekannten Produktionsfehlern bieten wir kostenlose Nachbearbeitung an, um die Interessen unserer geschätzten Kunden zu wahren. Wir übernehmen die Verantwortung für die Qualitätsprüfung in jeder Verarbeitungsphase. Vom Einlagern der Rohmaterialien bis zur Auslieferung des Endprodukts: Sollten wir während der Verarbeitung einen Qualitätsmangel feststellen, leiten wir umgehend eine Nachbearbeitung ein, deren Kosten so getragen werden, dass das Produkt den Qualitätsstandards entspricht.

Zusammenfassung

Mithilfe technischer Analysen und wissenschaftlicher Auswahlkriterien erhalten Sie die optimale Rapid-Prototyping-Lösung , die Ihren Anforderungen gerecht wird. Dank langjähriger Erfahrung und erfolgreich abgeschlossener Projekte garantiert LS Manufacturing jedem Kunden höchste Servicequalität.

Kontaktieren Sie jetzt unsere Prototyping-Experten für eine maßgeschneiderte Lösung. Fordern Sie jetzt Ihren kostenlosen DFM-Analysebericht an. Wir garantieren Ihnen in jedem Fall die Sicherheit Ihrer Entwicklung.

Vermeiden Sie Engpässe. Erhalten Sie präzise, funktionale Prototypen schnell und zuverlässig. Klicken Sie hier, um zu erfahren, wie unsere Prototyping-Lösungen auch für Sie funktionieren.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck, Spritzguss, Metallstanzen und weiteren umfassenden Fertigungsdienstleistungen.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .