Hören Sie auf zu erraten, eine falsche Wahl könnte Ihre Kosten um 50% erhöhen

Haben Sie ein perfektes Design in der Hand, aber Sie stecken beim ersten Schritt der Herstellung fest: LaserschneidCNC -Bearbeitung?Viele Menschen denken intuitiv, dass "einer immer teurer ist als der andere", aber dies ist oft eingefährliche Kostenfalle! Die Wahrheit ist:Es gibt keine Standardantwort, und die Auswahl der falschen Methode kann dazu führen, dass die Kosten um 30% oder sogar 50% steigen können.

Materialverschwendung, Verarbeitungsverzögerungen, zusätzliche Prozesse ... die Kosten der falschen Wahl sind weit mehr als Sie sich vorstellen können. Die einfache Schlussfolgerung, dass "LaserschnittMuss teuer sein "oder" CNC ist immer kostengünstig "ist einfach unhaltbar. Die Kosten hängen ausschließlich von den Details Ihres Projekts ab:

- Materialtyp und Dicke?

- Teilkomplexität und Präzisionsanforderungen?

- Produktionsstapelgröße?

- Anforderungen an die Oberfläche Finish?

Ist das Laserschnitt sehr teurer als CNC? Die Antwort ist kein einfaches "Ja" oder "Nein".Der Schlüssel ist, die Kosten -Treiber beider zu verstehen und Ihren Projektanforderungen genau zu entsprechen.Eine korrekte Entscheidung, die auf den Merkmalen des Projekts basiert, ist der Schlüssel zum Sparen von Zeit und Geld.

Hör auf zu raten! Als nächstes werden wir die wahre Kostenstruktur des Laserschneids und der CNC -Bearbeitung aufschlüsseln und zeigen, wann der Laser wirtschaftlicher ist und wenn CNC die kluge Wahl ist, um die beste Lösung zu finden.

Laserschneidemittel gegen CNC -Bearbeitung: Schnelle Auswahlhandbuch

| Entscheidungsfaktoren | Wählen Sie Laserschnitt | Wählen Sie CNC -Bearbeitung |

|---|---|---|

| Teilform | Komplexe 2D -flache Konturen, feine Muster/Aushöhlung | 3D -Formen, tiefe Hohlräume, Blindlöcher, Fäden, komplexe Kurven oder strenge vertikale Seitenwände |

| Materialtyp | Dünne Blätter (Metall, Acryl, Holz, Papier, Stoff, Leder) | Dicke Materialien (Metallblöcke, technische Kunststoffe wie Peek/Nylon, Verbundwerkstoffe, Holzblöcke) müssen feste Blanks verarbeiten |

| Materialstärke | Dünne Materialien haben offensichtliche Vorteile (normalerweise <25 mm, abhängig von der Material- und Laserleistung) | Starke dicke Materialverarbeitungsfähigkeiten (nahezu unbegrenzte Dicke, Kapazität hängt von der Werkzeugmaschine ab) |

| Verarbeitungsgeschwindigkeit | Sehr schnelles Flugzeugschnitt (insbesondere einfache Konturen), geeignet für das Schneiden großer Ebene | Relativ langsam (insbesondere komplexe 3D -Formen, mehrere Prozesse), Materialentfernungsrate ist der Engpass |

| Präzisionsanforderungen | Hohe Präzision (bis zu ± 0,1 mm oder höher), aber Wärme betroffene Zone (HAZ) kann ein Rand -Mikroschmelzen/Verfärbungen verursachen | Die Kaltverarbeitung ist extrem hohe Präzision (bis zu Mikron -Toleranzen) und bietet eine bessere dimensionale Stabilität und Oberflächenintegrität |

| Thermischer Einfluss | Es gibt einen thermischen Einfluss: Schlacke, thermische Verformung, materielle Karbonisierung/Denaturierung können erzeugt werden | Grundsätzlich kein thermischer Einfluss: mechanisches Schneiden, geeignet für wärmeempfindliche Materialien |

| Typischer Kostenfahrer | Die Kosten für die Zeiteinheit können niedriger sein, große Chargen einfacher flacher Teile sind normalerweise billiger | Die Kosten für Geräte/Werkzeuge sind hoch, die Programmierung ist komplex, kleine Chargen komplexer dreidimensionaler Teile oder hochpräzise Teile können kostengünstiger sein |

| Hauptvorteile Zusammenfassung | Geschwindigkeit (2D), komplexe flache Muster, dünnes Materialschnitt, Nichtkontaktverarbeitung | Dreidimensionale Formungsfunktionen, hohe Präzision/Toleranz, breite Materialanpassungsfähigkeit (dicke/harte Materialien), ausgezeichnete Oberflächenqualität/Vertikalität |

In diesem Leitfaden werden Sie ein umfassendes Verständnis der wesentlichen Unterschiede zwischen den beiden Technologien erhalten, die Kernvariablen analysieren, die den endgültigen Laser-Kürzungspreis beeinflussen undCNC -PreisLassen Sie sich durch einen echten Fall deutlich sehen, wie wir die beste Lösung für unsere Kunden auswählen.

Folgendes werden Sie lernen

- Ein einfaches Rahmen „Material + Design“, mit dem Sie feststellen können, welcher Prozess in 30 Sekunden wirtschaftlicher ist.

- Der wesentliche Unterschied zwischen demArbeitsprinzipien des Lasersund CNC:Fokussierter Strahl gegen das rotierende Werkzeug und wie sich dies grundlegend auf die Kosten auswirkt.

- Die „Sweet Spot“ -Regel der Materialstärke und -art:Warum Laser gewinnt für dünne Platten und CNC spart für dicke Blöcke.

- Der Kostencode der Designkomplexität:Wählen Sie Laser für 2D -Feinmuster, und CNC muss für 3D -Funktionen/Gewindelöcher ausgewählt werden.

- Zerlegen der Kosten aus tatsächlichen Fällen:Wie eine kleine Veränderung des Designs eines Aluminiumpanels die wirtschaftliche Wahl von Laser zu CNC verändern kann.

- Jenseits des Denkens, eine Maschine zu kaufen:Die richtige Strategie zur AuswahlVerarbeitungsdienste(nicht Ausrüstung) für Unternehmen.

- Autoritative Antwort:Sind die Betriebskosten des Lasers wirklich hoch? Ist die endgültige Schlussfolgerung, dass CNC billiger ist?

Lassen Sie uns nun den Nebel der Kosten klarstellen und ein tieferes Verständnis für die Wirtschaftlichkeit von Laserschneid- und CNC -Bearbeitung erlangen, damit Sie die klügste Wahl für Ihr Projekt treffen können.

Warum unserer Analyse vertrauen? Wir besitzen sowohl den Strahl als auch das Werkzeug

Hallo, ich bin Gloria, ein Ingenieur bei LS.

Menschen fragen oft, warum wir unseren Verarbeitungsempfehlungen vertrauen können, insbesondere wenn wir hochrangige Leistung habenLaserschneidmaschinenund hoch-Präzisions -CNC -BearbeitungZentren nebeneinander in unserer Werkstatt.

Die Antwort ist einfach: Wir stehen für keine Technologie.Als aLaserschneidemperaturexperteIch kenne die Effizienz und Genauigkeit des Strahls an komplexen Konturen, und als CNC -Experte kenne ich auch die Optimierung des Werkzeugpfads und die Präzisionsmahlen. Diese doppelte Identität macht uns unvoreingenommen.

Unser einziges Ziel ist es, die effizienteste und wirtschaftlichste Verarbeitungslösung für Ihren spezifischen Teil zu finden.Dieses Vertrauen stammt aus der Praxis - aus Tausenden von Projekten, an denen ich teilgenommen habe. Ich habe Daten und Erfahrung in Bezug auf Laser- und CNC -Leistung in verschiedenen Materialien, Dicken, Formen und Produktionsvolumina beobachtet und angesammelt. Ich weiß, wenn der Nichtkontakt und die Geschwindigkeit des Lasers König sind, und ich weiß, wann die facettenreichen Verarbeitungsfunktionen von CNC besser sind.

Wenn Sie uns also um ein Angebot bitten, erhalten Sie kein Verkaufsgespräch.Aber eine technische Lösung, die auf tiefem Praxis basiert und von unseren Ingenieuren zugeschnitten ist.Wir werden Ihre Zeichnungen, Materialien, Toleranzen, Chargen und Anwendungsanforderungen sorgfältig analysieren und dann die Funktionen der beiden "leistungsstarken Tools" im Workshop objektiv nutzen, um die besten Empfehlungen für Sie abzugeben.

Vertrauen Sie der Analyse von LSWeil wir nur einem treu sind: den besten Fertigungspfad für Sie zu finden.Fühlen Sie sich frei, mit mir über Ihre Teile zu sprechen!

Laser -Schneiden gegen CNC -Bearbeitung (Mahlen): Fokussierter Strahl Vs. Drehwerkzeug

Um den Kostenunterschied zu verstehen, müssen Sie zunächst verstehen, wie sie funktionieren.Laserschneid- und CNC -Bearbeitung (insbesondere Mahlen) sind zwei weit verbreitete Technologien in der modernen Fertigung, aber ihre Kernmechanismen für die Materialformung sind völlig unterschiedlich, was zu ihren einzigartigen Vorteilen, Einschränkungen und Anwendungsszenarien führt.Der grundlegendste Unterschied besteht darin, dass Laser Cut einen fokussierten Hochenergiestrahl für die thermische Verarbeitung verwendetCNC -Fräsenbasiert auf hochgeschwindigen rotierenden physikalischen Werkzeugen zum mechanischen Schneiden.

Eine kurze Zusammenfassung der wichtigsten wichtigen Unterschiede

| Merkmale | Laserschnitt | CNC -Bearbeitung |

|---|---|---|

| Kernwerkzeuge | Fokussierter energiereicher Laserstrahl (Photonenergie) | Das physische Werkzeug mit Hochgeschwindigkeits-rotierendem (z. B. Fräser, Bohrer) |

| Wirkungsweise | Nicht kontakt | Kontakt |

| Verarbeitungsprinzip | Wärmeverarbeitung: Schmelzen, Verbrennen, Verdampfmaterialien | Mechanische Verarbeitung: physikalisches Schneiden, Stripping Materialien |

| Energieform | Lichtergie (in Wärmeenergie umgewandelt) | Mechanische kinetische Energie |

| Typische Eigenschaften | Schmaler Kerf, wärmebezogene Zone (relativ klein), schnelle Geschwindigkeit | Dreidimensionale Verarbeitungsfähigkeit, extrem hohe Präzision, breite materielle Anpassungsfähigkeit |

| Materialentfernung | Hilfsgas bläst geschmolzenes/verdampftes Material weg | Direktes Schneiden nach Tool produziert Chips |

Laserschnitt:

Arbeitsprinzip:

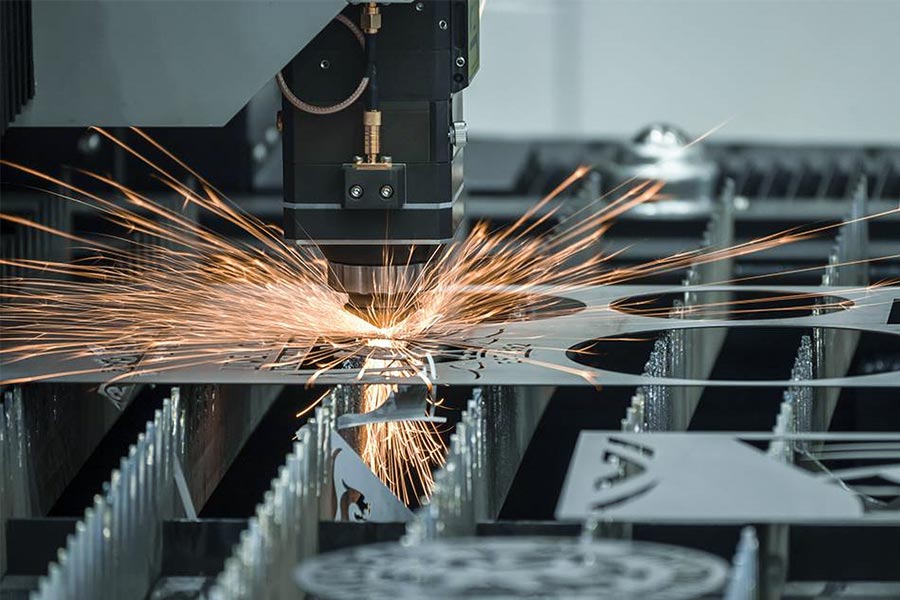

- Hochleistungslaser (wie CO2-Laser, Faserlaser) wird durch ein Präzisions-optisches System in einen winzigen leichten Fleck mit extrem hoher Energiedichte (der Brennmitteldurchmesser beträgt normalerweise einige Zehntel Millimeter).

- Dieser energiereiche Lichtfleck bestrahlt die Oberfläche des Materials, wodurch die lokale Materialtemperatur in sehr kurzer Zeit (Millisekunden oder sogar Mikrosekunden) stark ansteigt und einen Zustand des Schmelzens, Verbrennens (Oxidation) oder direkter Verdampfung erreicht hat.

- Gleichzeitig wird ein Strom von Hilfsgas (wie Sauerstoff, Stickstoff, Luft) mit dem Laserstrahl mit hohem Druck in Richtung der Inzision geblasen. Sauerstoff wird verwendet, um die Verbrennung zu unterstützen, um die Schneidgeschwindigkeit und Dicke (für Metalle) zu erhöhen und eine Oxidationsreaktion zu erzeugen; Inerte Gase (wie Stickstoff) werden verwendet, um die Schmelze wegzublasen und den Inzision vor Oxidation zu schützen (üblicherweise für Edelstahl und Aluminium); Luft wird häufig zum nichtmetallischen Schneiden verwendet.

- Das CNC -System steuert die Bewegungs -Flugbahn des Laserfokus und die Hilfsgasdüse relativ zum Material genau, so dass das Material "durchgebrannt" und entlang eines vorgegebenen Weges zu einem Schnitt getrennt wird.

Kernvorteile:

- Schnelle Geschwindigkeit:Insbesondere bei dünnen Plattenmaterialien ist die Schnittgeschwindigkeit viel höher als die mechanische Verarbeitung.

- Schmaler Kerf: tDer Laserstrahl -Brennpunkt ist extrem klein, und der resultierende Kerf ist sehr schmal (normalerweise um 0,1 mm - 0,3 mm), mit hoher Materialauslastung.

- Kleine wärmebedaktete Zone:Obwohl es sich im Wesentlichen um einen thermischen Prozess handelt, ist die Energie stark konzentriert und die Wirkungszeit extrem kurz, sodass die Wärmeleitung zum Umgebungsbereich relativ klein ist (insbesondere bei der Verwendung von Faserlaser zum Schneiden dünner Platten).

- Nichtkontaktverarbeitung:Kein physikalisches Werkzeug kontaktiert das Werkstück, um Kraftverformungen und Schwingungsprobleme zu vermeiden, die durch Werkzeugverschleiß verursacht werden, und es besteht keine Notwendigkeit, die Einschränkungen der Werkzeuge zu berücksichtigen.

- Komplexe zweidimensionale Muster:Extrem gut darin, komplexe zweidimensionale Konturen, feine Löcher und feine Muster zu schneiden.

- Hohe Flexibilität:Um das Schneidmuster zu ändern, muss das Programm nur geändert werden, ohne das physische Werkzeug zu ändern.

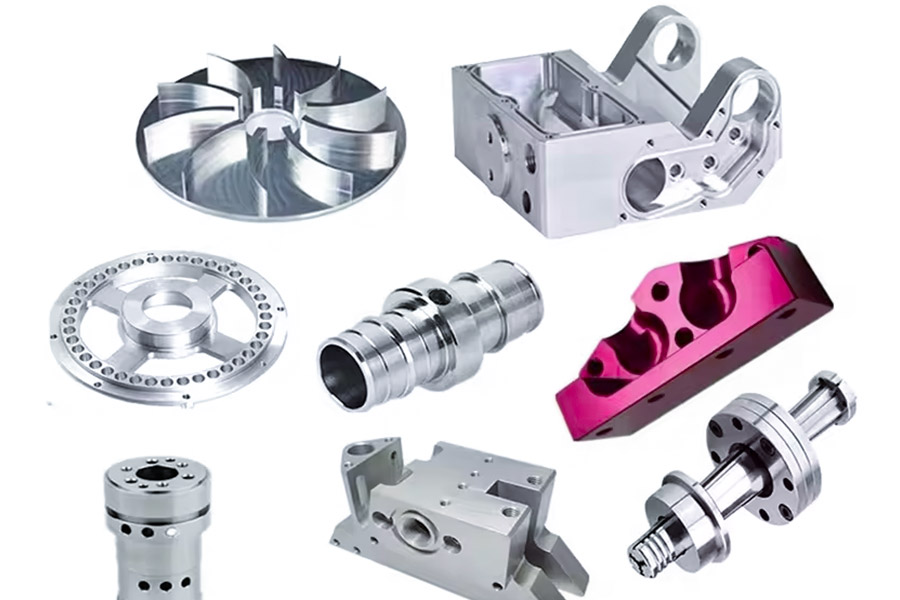

2. CNC -Bearbeitung - Mahlen (CNC -Mahlen):

Arbeitsprinzip:

- Verwenden Sie physische Werkzeuge (Fräser, Bohrungen, Wasserhähne, Bohrwerkzeuge usw.), die sich mit hohen Geschwindigkeiten drehen, die genau von einem CNC -System (COMERICAL CONTROLLE) (COMPUTER CONTROL) gesteuert werden.

- Das Werkzeug verfügt über eine bestimmte Geometrie (Schneide). Die Spindel treibt das Werkzeug mit hoher Geschwindigkeit auf, um Tausende oder sogar Zehntausende von Drehzahl zu erreichen), während das CNC -System das Werkstück oder das Werkzeug (oder beides) steuert, um sich genau in drei (oder mehr) Achsen zu bewegen, x, y, und Z.

- Die rotierende Schneidekante zwingt das Werkstückmaterial mechanisch zum Einschneiden, Drücken und Schälen und erzeugt Chips. Dies ist ein kontinuierlicher mechanischer Kraftprozess. Durch Programmierung und Steuerung von Parametern wie Werkzeugpfad, Geschwindigkeit, Vorschubgeschwindigkeit, Schnitttiefe usw. wird das überschüssige Material auf dem Werkstück allmählich entfernt und die gewünschte zweidimensionale oder dreidimensionale Geometrie wird schließlich erhalten.

Kernvorteile:

- Extrem hohe Präzision und Oberflächenqualität:Es kann eine dimensionale Genauigkeit auf Mikronebene und eine sehr ausgezeichnete Oberflächenfinish (niedriger RA-Wert) erreichen, die für hochpräzise Teile geeignet sind.

- Echte dreidimensionale Geometrieverarbeitung:Kernvorteile! Es kann komplexe gekrümmte Oberflächen, Hohlräume, Bosse, Gewindelöcher und andere dreidimensionale Merkmale erzeugen, die nicht durch Laserschnitte erreicht werden können.

- Extrem breites Materialbereich:Fast alle massiven technischen Materialien können verarbeitet werden, einschließlich verschiedener Metalle (schwer zu verarbeitende Materialien wie Carbid und Titanlegierung), Kunststoffe, Verbundwerkstoffe, Holz usw., solange die richtigen Werkzeuge und Parameter ausgewählt sind. Es ist nicht empfindlich gegenüber den optischen Eigenschaften des Materials (wie Reflexionsvermögen und Absorptionsabsorptivität).

- Vielseitigkeit:Das gleiche Gerät (durch Wechseln von Werkzeugen) kann eine Vielzahl von Verarbeitungsvorgängen wie Mahlen abschließen.Bohren, tippen, langweilig und gravur.

- Gute Kantenqualität:Die verarbeitete Kante hat normalerweise keine wärmegeräte Zone (für Metalle), und die mechanischen Eigenschaften liegen näher am Elternmaterial (es sei denn, die Härtung der Arbeit tritt auf). Die innere Wand des Lochs hat eine hohe Qualität.

- Große Dicke -Verarbeitungsfähigkeit:Durch geschichtete Mahlen können theoretisch feste Materialien jeder Dicke verarbeitet werden.

Kosten Showdown Runde 1: Material Vs. Dicke

Materialauswahl und Dickenbereich sind die kritischsten Faktoren bei der Bestimmung der Kosteneffizienz des Laserschnitts und der CNC-Bearbeitung. Das Laserschnitt hat aufgrund seiner Geschwindigkeit und Genauigkeit einen überwältigenden Kostenvorteil auf dem Gebiet der dünnen Platten (insbesondere nicht metaler und dünnes Metall). Während die CNC-Bearbeitung zu einer kostengünstigeren Wahl bei der Verarbeitung dicker Metallblöcke, technische Kunststoffe undAluminiumblöckeAufgrund seiner stabilen Schneidfähigkeit und Vermeidung von thermischen Schäden.Die Auswahl des richtigen Prozesses zeigt sofort den Kostenunterschied.

1. Der „Sweet Spot“ des Laserschnitts

(1) Dünne Metallplatten (0,5 mm - 10 mm):

- Geschwindigkeit gewinnt:Laserschneidgeschwindigkeitist in diesem Dickenbereich extrem schnell und das Verarbeitungsvolumen pro Zeiteinheit ist viel höher als CNC.

- Nichtkontakt, geringem Energieverbrauch:Die Nichtkontaktverarbeitung reduziert den Verschleiß der Werkzeuge und der Energieverbrauch ist relativ niedrig.

- Erheblicher Kostenvorteil:Berücksichtigung der Geschwindigkeits- und Betriebskosten die, dieKosten für LaserschnitteDünne Metalle sind viel niedriger als das CNC -Fräsen, das seine wettbewerbsfähigste Fläche ist.

(2) Acryl, Holz, Sperrholz usw.:

- Extreme Geschwindigkeit und glatte/charakteristische Kanten:Laser kann diese Materialien sofort verdampfen oder schmelzen, und die Schneidgeschwindigkeit ist beispiellos. Die Kante kann automatisch glatt geschmolzen (Acryl) geschmolzen oder einen spezifischen verkohlten ästhetischen Effekt (Holz) erzeugen, wodurch der sekundäre Schleifprozess beseitigt und die Kosten direkt reduziert werden.

- Präzision und Komplexität ohne Druck:Mit extrem feinen Mustern und komplexen Konturen leicht umgehen.

(3) weiche und dünne Materialien wie Papier, Stoff und Leder:

- Die einzige praktikable Lösung:Die physikalischen Schneider von CNC ziehen diese flexiblen Materialien an, verformen oder beschädigen so, was es schwierig macht, feines Schneiden durchzuführen.

- Fein und kontaktlos:Laser können mit extrem hohen Geschwindigkeiten kontaktloses, ultra-feiner-Schnitt (wie hohle Muster und präzises Schneiden) erzielen und sind in Bezug auf Kosten und Qualität unersetzlich.

2. Das "Heimfeld" der CNC -Bearbeitung

(1) dicke Metallblöcke (> 20 mm):

- Lasereffizienz sinkt:Beim Schneiden von dickem Metall muss der Laser mehrmals langsam eindringen, der Energieverbrauch steigt dramatisch an, die Geschwindigkeit sinkt erheblich und er kann sogar nicht durchschneiden oder die Qualität ist schlecht.

- CNC Stabiles Schneiden:CNC beseitigt Materialien stabil durch physisches Schneiden, und seine Effizienz ist relativ weniger durch die Zunahme der Dicke beeinflusst und kann sehr dicke Werkstücke zuverlässig verarbeiten.

- Kostenumkehr:In diesem Bereich machen die Effizienz und Zuverlässigkeit von CNC seine Kosten viel niedriger als das unruhige Laserschnitt.

(2) technische Kunststoffe (POM/Delrin, Peek, Nylon usw.):

- Problem mit Laser -Wärmeschäden:Die Wärme des hochenergetischen Laserstrahls kann dazu führen, dass diese Materialien schmelzen, verbrennen, giftige Gase erzeugen oder raue, karbonisierte hässliche Schneidkanten bilden, mit geringer Ausbeute und hohen Nachbearbeitungskosten.

- Vorteile des CNC -Kaltschnitts:CNC verwendet scharfe Werkzeuge, um "kaltes" Schneiden (im Vergleich zu Laser) durchzuführen, wodurch saubere und präzise Kanten erzeugt werden können, thermische Schäden vermeiden, Qualität und Effizienz gewährleisten und die Gesamtkosten erheblich senken können.

(3) Aluminiumblock:

- Einschränkungen des Lasers:Obwohl Hochleistungslaser Aluminium abschneiden können, stehen sie mit Reflexionsrisiken (Schäden an Geräten), langsamer Geschwindigkeit (insbesondere für dicke Materialien), rauen Schneidkanten (nach Nachbearbeitung) und hoher Energieverbrauch aus.

- Effizienz und Flexibilität von CNC:CNC -Aluminiumverarbeitungist ein ausgereifter Prozess mit hoher Effizienz. Es kann problemlos mehrere Vorgänge wie Schneiden, Mahlen, Bohrungen, Tippen usw. mit guter Oberflächenqualität, höherer Gesamtverarbeitungseffizienz und Flexibilität und mehr Vorteilen bei den Gesamtkosten ausführen.

Die Spezifikationen für Materialien und Dicke sind die ersten Tore der Kostenkontrolle.Der Laser wird für dünn (<10 mm Metall, verschiedene Nichtmetalle) ausgewählt, CNC wird für dicke (> 20 mm Metall) und thermische (technische Kunststoffe) ausgewählt, und CNC ist für die Verarbeitung von Aluminiumblocks besser.Ein tiefes Verständnis der natürlichen "Sweet Spot" und "Verbotene Zone" dieser beiden Prozesse in Bezug auf Materialien und Dicke ist der Eckpfeiler, um die kostengünstigsten Herstellungsentscheidungen zu treffen. Die genaue Bewertung dieser beiden Punkte zu Beginn des Projekts kann den wirtschaftlichsten Produktionsprozess einschließen und die erste Runde für die Kostenkontrolle gewinnen.

Entwurfskomplexität und Präzision: Das zweite Schlachtfeld der Kostenkonfrontation

Die Komplexitätsmerkmale der Entwurfszeichnungen (zweidimensionale Details im Vergleich zu dreidimensionalen Strukturen) und Präzisionsanforderungen sind die zweiten Kernfaktoren, die den Kostenunterschied zwischen Laserschneidung und CNC-Bearbeitung vorantreiben. Laserschneidung hat natürliche Geschwindigkeit und Kostenvorteile in der Geldstrafezweidimensionale Muster und scharfe innere Winkel; Während die CNC -Bearbeitung in den Feldern von unersetzlich istDreidimensionale Merkmale, Gewindelöcher und ultrahohe Präzisionstoleranzen(± 0,05 mm oder höher), und werden zur unvermeidlichen Wahl für die Herstellung komplexer funktioneller Teile.Das Design bestimmt den Prozess, und der Prozess sperrt die Kosten.

1. Wenn das Design Laserschnitt erfordert: den kostengünstigen König der zweidimensionalen Komplexität

(1) feine und komplexe zweidimensionale Muster (wie Spitzenmetallbildschirme, dichte Grille, hohle Muster):

- Das Effizienzwunder von "One Hub":Der Laserstrahl kann kontinuierlich und schnell komplexe Konturen schneiden. Egal wie gewunden die Linien sind oder wie dicht die Löcher sind, seine Pfadeffizienz ist extrem hoch.

- CNCs "Path Nightmare":CNC muss das Werkzeug fahren, um die inneren und äußeren Konturen des Musters nacheinander entlang zu schneiden. Bei extrem komplexen Mustern ist der Werkzeugpfad extrem lang, das Werkzeug wird häufig erhöht und gesenkt, die Verarbeitungszeit steigt stark und die Kosten steigen stark an.

- Dramatische Kosteneinsparungen:Die Geschwindigkeit und Effizienz des Lasers in dieser Art von Design macht es im Vergleich zu CNC, seiner unbestrittenen Domäne, erheblich billiger.

(2) Extrem scharfe innere Winkel (fast 90 Grad):

- Strahldurchmesser bestimmt das Ergebnis:Der Spotdurchmesser des Lasers ist extrem klein (kann unter 0,1 mm sein), wodurch er ohne Schwierigkeiten extrem scharf und definierte innere Winkel geschnitten wird.

- CNC -Werkzeugradius -Einschränkung:CNC verwendet runde Drehwerkzeuge, und der minimale Radius der inneren Ecke wird durch den Durchmesser des Werkzeugs (Mindestradius ≥ Werkzeugradius) eingeschränkt. Um einen kleineren inneren Winkel zu erzielen, müsste ein dünneres Werkzeug verwendet werden, aber das Ausdünnerwerkzeug fehlt die Steifigkeit, ist anfällig für Bruch und hat eine langsame Fütterung, wodurch die Verarbeitungszeit und die Risikokosten erheblich beitragen.

- Gewinne in Kosten und Qualität:Laser genießen Geschwindigkeits-, Qualitäts- und Kostenvorteile bei der Senkung akuter innerer Ecken.

2. Wo das Design CNC-Bearbeitung erfordert: Ultra-Präzision und dreidimensionale Vorteile

(1) dreidimensionale Merkmale (Räste, gekrümmte Oberflächen, Rillen, Schritte, Reliefs usw.):

- Dimensionale Einschränkungen von Lasern:Herkömmliche Laserschneidmaschinen können nur eine zweidimensionale Ebene einschneiden (einige 3D-Laser können einfache gekrümmte Oberflächen produzieren, die Anwendung und Kosten sind jedoch nicht unbegrenzt). Es kann keine Merkmale erzeugen, die in der Z-Achse-Richtung variieren.

- Vielseitigkeit der Mehrachse von CNC:CNC -Fräszentren(insbesondere 3-Achse, 4-Achse und5-Achse) kann verschiedene komplizierte dreidimensionale Oberflächen- und strukturelle Merkmale durch Werkzeugbewegung in X-, Y- und Z-Achsen sowie Werkstück-/Werkzeugdrehzahl genau mahlen. Es ist die einzige wirtschaftlich praktikable Methode, um nützliches dreidimensionales Design zu erhalten.

(2) Gewindelöcher (interne Fäden):

- Lasers "Mission Impossible":Das Laserschneiden erzeugt nicht direkt Innenfäden mit echter Zahnform und Festigkeit. Es kann nur Lichtlöcher erzeugen.

- Allgemeiner Betrieb von CNC:CNC maschiniert direkt hochpräzisen und hochfeste interne Fäden auf dem Werkstück, indem sie tippen (unter Verwendung von TAPS) oder allgemeinerer ZweckeFadenfräsen(mit Fadenfräsenschneidern). Es ist ein allgemeiner und kostensparender Prozess, um Gewindelöcher für die Montage herzustellen.

(3) Anforderungen an extrem hohe Toleranz (± 0,05 mm oder höher):

- Laser -Wärmeverformungstest:Die Wärmezone (HAZ) des Laserschneids kann zu einer Mikrodesformation des Materials führen, und die absolute Genauigkeit seiner Positionierung und des optischen Pfadsystems ist im Allgemeinen schwierig, ultrahoch (± 0,05 mm oder höher) stetig zu erreichen.

- Mechanische Präzisionszitadelle von CNC:Sehr hohes Maß an dimensionaler Genauigkeit und Positionsgenauigkeit (weitaus besser als ± 0,05 mm) ist erreichbar und wird durch die heutige Präzision erreichtCNC -Werkzeugmaschinendurch starre mechanische Struktur, hochauflösender Rückkopplungsmechanismus und fortschrittliche Bewegungsregelung.

- Kosten und Genauigkeit sind untrennbar miteinander verbunden:Wenn solche ultrahochen Genauigkeiten durch das Design erforderlich sind, ist CNC normalerweise die alleinige wirtschaftlich machbare (oder sogar lebensfähige) Technik, die die Anforderungen erfüllen kann. Die Auswahl von Laser kann zu einer unerschwinglichen Schrottquote, einer steigenden Nachverarbeitungskosten oder einer sogar Unfähigkeit führen, die Anforderungen zu erfüllen.

Designzeichnungen sind das unsichtbare Codebuch der Kosten. Schlüsselpunkte für das Lesen von Zeichnungen:

Schauen Sie sich die Abmessungen an: rein zweidimensionale komplexe Muster/scharfe Winkel? → Laser hat bessere Kosten.

Schauen Sie sich die Struktur an: Gibt es dreidimensionale gekrümmte Oberflächen/Hohlräume/Schritte? → CNC ist ein Muss.

Schauen Sie sich die Verbindung an: Benötigen Sie zuverlässige Fadenlöcher? → CNC ist die Hauptwahl.

Betrachten Sie die Genauigkeit: Toleranz ist strenger als ± 0,05 mm? → CNC ist zuverlässiger.

Jenseits der beiden: Wann sollten Sie Wasserstrahl- oder Plasma schneiden?

Während die Laserschneid- und CNC -Bearbeitung den Mainstream dominieren, wissen intelligente Hersteller, dass sie in ihrer Toolbox Abwechslung benötigen. Wasserstrahl undPlasmaabschnittsind leistungsstarke Antworten auf bestimmte Herstellungsherausforderungen. Wann solltest du sie in Betracht ziehen? Die folgende Tabelle enthält eine Kurzanleitung:

| Abmessungen | Wasserstrahlschneidung | Plasmaabschnitt |

|---|---|---|

| Kernvorteile | Kaltes Schneiden, starkes Material Vielseitigkeit | Hohe Geschwindigkeit, niedrige Kosten |

| Beste anwendbare Materialien | Wärmeempfindliche Materialien (Titan, Aluminium, Kunststoff), Verbundwerkstoffe, reflektierende Materialien (Kupfer, Messing), Stein/Glas | Leitfähige Metalle (Stahl, Edelstahl, Aluminium - benötigt ein spezielles System) |

| Dicke des Fachwissens | Sehr breit (0,1 mm - 200 mm+ besonders gut bei ultra -dicker Tellern) | Mittel bis ultralisch (normalerweise> 3 mm, bis zu 150 mm+) |

| Wärmewirkung | Nein (Kaltschnittprozess) | Ja (offensichtliche hitzebestattete Zone) |

| Typische Anwendungsszenarien | Luft- und Raumfahrtteile, Präzisionsgeräte, Lebensmittelverarbeitungsmesser, Kunstwerke, laminierte Materialien | Gebäudestahlkonstruktionen, mechanische Rahmen, Hopper, Lagertanks, Blindplanking, Schrottentfernung |

Wann wählen Sie Wasserstrahl?

- Materialien Angst vor Hitze:Vermeiden Sie thermische Verformungen/Härten beim Schneiden von Titanlegierungen,Aluminiumlegierungen, Kunststoff und Verbundwerkstoffe.

- Reflektierende Materialien:Schneiden reflektierender Materialien wie Kupfer und Messing, die für Laser schwer zu verarbeiten sind.

- Extra dicke Materialien:Stabiles Schneiden extrem dicker Materialien (50 mm - 200 mm+), wenn Laser ineffizient sind oder nicht verarbeiten können.

- Erfordernde Kaltschneidung + hohe Präzision:Wenn genaue Konturen erforderlich sind und absolut keine Wärmeeffekte.

Wann wählen Sie Plasma?

- Dickes Metall, Geschwindigkeit + Einsparung:Schnelles, kostengünstiges Schneiden von mittleren bis extra dicken leitenden Metallen (insbesondere Kohlenstoffstahl).

- Kantenqualität ist nicht die Priorität:Schneidenkanten können die sekundäre Verarbeitung (z. B. Schleifen) akzeptieren oder die wärmegerandete Zone kann toleriert werden.

- Blankes Schneiden/schwere Industrie:Szenarien wie Stahlkonstruktionen und mechanische Rahmen, die eine effiziente Segmentierung dicker Platten erfordern.

Reife Hersteller wissen dies gut: Es gibt keine universelle Technologie, nur das beste Werkzeug für ein bestimmtes Problem. Einschließlich Wasserstrahl und Plasma in Ihr Technologieportfolio bedeutet, dass Sie bei hitzeempfindlichen Materialien, Reflexionsprobleme oder wirtschaftlichen Anforderungen für dicke Metallschnitte in großem Maßstab, eine Gewinnwaffe, die über die Grenzen von Laser und CNC hinausgeht. TDie echte Herstellung von Weisheit liegt darin, den genauesten Schlüssel für jede einzigartige Herausforderung zu erreichen.

Praktische Fallanalyse: Der Weg zur Kostenoptimierung eines benutzerdefinierten Panels

Heute möchte ich Ihnen einen sehr inspirierenden praktischen Fall teilen, den wir kürzlich erlebt haben, was deutlich zeigt, wie sich Produktdesign -Details direkt auf die Auswahl des Herstellungsprozesses und die endgültigen Kosten auswirken.

Projekthintergrund:

Wir haben 500 Aluminium -Frontplatten mit Spezifikationen von 200x150 mm für ein neues Produkt eines Unternehmens für elektronische Geräte angepasst.

Version A (Basic Design):

- Design: 3 mm dicke Aluminiumplatte, einschließlich kreisförmiger Befestigungslöcher und quadratischen Bildschirmöffnungen (beide 2D -Merkmale).

- Unsere Prozessbewertung und Kostenanalyse:

- Laserschnitt: Einfache Einrichtung und schnelle Schnittgeschwindigkeit. Die geschätzten Kosten pro Stück beträgt ungefähr 8 US -Dollar.

- CNC -Bearbeitung: Erfordert Programmierung, Klemmung und Mahlen von Konturen und Löchern, was weniger effizient ist. Die geschätzten Kosten pro Stück beträgt ca. 15 US -Dollar.

- Schlussfolgerung und Ergebnisse: Die Laserschneidelösung hat einen erheblichen Kostenvorteil (ein Einsparungs von 7 US -Dollar pro Stück) und wird zu einer klaren Wahl und spart dem Kunden 3.500 US -Dollar an Gesamtkosten.

Version B (Design -Iteration):

- Designänderungen:Chamfers wurden an der Tafelkante hinzugefügt, und am hinteren Ende wurde das Mahlen durchgeführt, um Rillen für die Montage des Dichtungsrings herzustellen (was die wichtigsten 3D -Eigenschaften hinzufügen).

- Wir haben den Prozess und die Kosten neu bewertet:

- Laserschnitt + CNC Sekundärverarbeitung:Das Laserschneiden muss zuerst die Form schneiden und dann an CNC delegieren, um Rillen und Chamfers zu verarbeiten. Bei zwei Prozessen und zwei Klemationen ist es ineffizient und bei hohen kumulativen Kosten. Der Stückpreis stieg auf etwa 22 US -Dollar.

- CNC -Bearbeitung sauber:Obwohl nicht so schnell wie Laser, können 2D-Ausschnitte, 3D-Filets und hintere Rillen in einer Klemme durchgeführt werden. Der Preis pro Teil wird auf etwa 18 US -Dollar geschätzt.

- Schlussfolgerung und Wendepunkt:Aufgrund der Einbeziehung von 3D -Eigenschaften wie Chamfers und Grooves im Design ist die ansonsten "teure" reine CNC -Lösung zu einer günstigeren und effizienteren (einzelnen Prozess) Alternative geworden. Änderungen der Entwurfsdetails haben den wirtschaftlichsten Herstellungsweg vollständig verändert.

Kernentwicklung

Dieser Fall zeigt wirklich, wie die Details des Designs eines Produkts (insbesondere die Zugabe von 3D -Funktionen) eng mit den Herstellungskosten verbunden sind. In Version A rendert der einfache 2D Laser als ideale Lösung. Während die 3D-Funktionen in Version B Render Integrated Manufacturing (Pure CNC) hinzugefügt werden, übertreffen Sie die schrittweise Verarbeitungslösung sowohl in Effizienz als auch in den Kosten. Es wird betont, wie wichtig es ist, die Herstellbarkeit und die Kosteneinflüsse des Herstellungsprozesses in der Produktdesignstufe tief zu berücksichtigen. UnserLS -Teamfreut sich sehr, zu verhindern, dass das Schneiden in der frühen Stufe Ihres Produktdesigns, um den Prozess der Prozessimplementierung und das Kostenpotenzial der Designlösung zusammen zu überprüfen und Ihnen bei der besten Entscheidung zu helfen.

Sollte ich eine CNC oder eine Lasergravurmaschine kaufen? Der richtige Ansatz für Unternehmen

Anstatt zu überlegen, was zu kaufen ist?

1. Setzen Sie die Kernfähigkeit für Produkte

Wählen Sie Lasergravur/Schneiden, das das Hauptgeschäft für dünne Plattenmaterialien (Leder, Holz, dünnes Metall), Schilder, personalisierte Geschenke, feine Oberflächengravur (Leder/Stoff) und Flugzeugschneidungen darstellt. Zu den Vorzügen gehören feine Grafiken, hohe Geschwindigkeit und Nichtkontaktverarbeitung. Es ist die treibende Kraft für Werbung, kulturelle Kreativität und personalisierte Anpassungsbranche.

Wählen Sie CNC aus: Wenn das primäre Geschäft dreidimensionale Teile, funktionelle Teile mit hoher Präzision (Werkzeugvorrichtungen, Präzisionsmechanikteile, Formen), tiefe Relief oder schwere/vielfältige Materialien (technische Kunststoffe, Metallblöcke) sind, müssen verarbeitet werden. Die Vorteile sind dreidimensionale Verarbeitung, strenge Toleranzkontrolle, qualitativ hochwertiges Finish und hervorragende Materialanpassungsfähigkeit. Es dient als Grundlage für die Präzisionsherstellung, Produktforschung und -entwicklung sowie für Formen.

2. Best Practice im frühen Stadium: Outsourcing aufnehmen (z. B. integrierte Dienstleister vom Typ LS-Typ)

In den meisten Unternehmen (insbesondere Start-ups, Wachstumsstufen oder Produktlinien-Suchstadien) ist es die kostengünstigste und beste Lösung, die Produktion zu erlernen:

Startup mit Zero-Risiko: Vermeiden Sie enorme Ausrüstungsinvestitionen (Hunderttausende bis Millionen).

Betrieb von Null-Burden: Wartung, Verbrauchsmaterialien, Upgrades und Ausgaben und Energie für dedizierte Betriebsabläufe und konzentrieren sich auf das Kerngeschäft (Design, Marketing, Vertrieb).

Gesamtabdeckung der Fähigkeit: Sofortigen Zugriff auf ausführliche Technologien wie z.CNC -Präzisionsbearbeitungund lasereffizientes Schneiden/Gravieren und reagieren auf flexible Weise auf diversifizierte Ordnungen.

Versuch und Irrtum zu geringen Kosten: Testen Sie neue Produkte und die Produktion kleiner, ohne das Risiko von Ausrüstungsm keiner Ausrüstung.

Zugang zu fortschrittlicher Technologie: Genießen Sie die am meisten aktualisierten Geräte und Prozesse professioneller Dienstleister zu geringeren Kosten.

Abschluss

Fähigkeitsanpassungsprodukte: Geben Sie die Fähigkeitsanforderungen für Ihre Kernprodukte an - Wählen Sie Laser für die Genauigkeit der Ebene und CNC für die dreidimensionale Genauigkeit.

Outsourcing zuerst: Bevor die geschäftliche Skala stabil ist und eindeutig die Verarbeitungsanforderungen an die Absolute Center und die Belastung immer hoch sind, ist Outsourcing (wie LS) eine vernünftigere und vorteilhaftere Strategie zur Vermögenslicht.

Kaufzeit: Nur wenn eine bestimmte Fähigkeit eine Einschränkung ist. Bei der normalen Produktion und des Outsourcing-Preises ist deutlich höher als das Selbstverkauf, und denken Sie dann sehr vorsichtig darüber nach, Geräte zu kaufen.

Intelligente Entscheidungen müssen sich für die Wurzelfähigkeiten entscheiden, die die Zukunft aufrechterhalten. Verwenden Sie professionelles Outsourcing als Plattform gut und investieren Sie in Geräte, wenn die Nachfrage stabil und natürlich ist. Konzentrieren Sie sich auf Fähigkeiten und gehen Sie leicht vorwärts.

FAQ - letzte Frage zu den Kosten

1. Ist CNC billiger als das Laserschnitt?

Nein, die Prozesskosten hängen von den Eigenschaften des Teils ab. Das Laserschnitt hat erhebliche Vorteile bei der zweidimensionalen Verarbeitung von dünnen Platten (normalerweise <6 mm): schnelle Geschwindigkeit (bis zu 10-mal so hoch wie bei CNC), kein Werkzeugverlust und eine kleine Materialverformung. CNC ist bei dreidimensionaler Verarbeitung und Schneiden dicker Materialien (> 10 mm) gut und realisiert komplexe Strukturen durch mehreren Achsen. Die Hauptkostenwasserscheide liegt normalerweise im Dickbereich von 6 bis 12 mm. Zu diesem Zeitpunkt ist es erforderlich, die Materialauslastung umfassend zu vergleichen (Lasernistung ist kompakter) und Arbeitskosten (CNC-Multi-Prozess dauert länger).

2. Ist die Laserschneidemaschine teuer zu laufen?

Die Betriebskosten für Geräte für Industriequalität sind relativ hoch. Zusätzlich zu den expliziten Stromkosten (ca. 15-30 Yuan pro Stunde für Geräte von 10 kW), Lasergas (Stickstoff macht über 20%+ der Kosten bei der Schneiden von Edelstahl aus) und optische Linsen (etwa 2.000 Yuan pro Monat für den Austausch) ist es auch erforderlich, um die unsichtbaren Kosten zu berechnen, und das Kühlsystem für die Verschärfung des Staubsystems, die Verbrauch von Staub, und das professionelle Haltetechnik. Zum Beispiel ist ein Hochdruckstickstoffschutz zum Schneiden von Edelstahl erforderlich, und die Gaskosten können 30% der Materialkosten überschreiten. Dies ist auch der grundlegende Grund, warum professionelle Service -Zitate hoch sind - die die vollen Lebenszykluskosten abdecken.

3. Wie kann man das genaueste Angebot für das Projekt erhalten?

Die Bereitstellung vollständiger technischer Dateien ist der wichtigste Ausgangspunkt: Senden Sie CAD -Dateien (.dxf/.step usw.) an Dienstanbieter mit Laser + CNC -Dual -Prozessen, die gleichzeitig die Herstellbarkeitsanalyse (DFM) durchführen können. Experten werden bewertet: ① Der Einfluss von Materialtyp/Dicke auf die Prozessauswahl (z. B. Reflexion Metall ist nicht für Faserlaser geeignet) ② Batch -Effekt (Laser kleiner Chargen ist besser, CNC -Großcharge amortisiert die Einrichtungskosten) ③ versteckte Kosten (CNC -Klemmungszeit/Laser -Bleiverlust). Das endgültige Zitat umfasst Prozessvergleichslösungen und Optimierungsvorschläge (z. B. die Anpassung des Schubradius kann die CNC -Kosten um 30%senken).

Zusammenfassung

Laserschneid- und CNC -Bearbeitung sind niemals eine entweder oder eine Wahl -Sie sind die "zwei Helden" im Produktionsfeld, die jeweils verschiedene Gebiete bewachen.Metallblätter, die so dünn wie eine Zikadenflügelblüte mit Effizienz unter dem Lasermesser (die Kosten können nur 1/3 CNC betragen), während dicke und komplexe dreidimensionale Lücken im CNC-Fräsen revitalisiert werden. Der teuerste Fehler ist, dass rostfreie Stahlblätter langsam ein Schnitzen habenCNC -MaschineWerkzeuge oder erzwingen dreidimensionale Werkstücke, um das zweidimensionale Urteil von Lasern zu akzeptieren.Der reale Kostencode ist in Ihren Entwurfszeichnungen versteckt: Die Materialstärke bestimmt das Schlachtfeld und geometrische Formen auswählen Waffen.

Lassen Sie professionelle Augen das Spiel für Sie brechen

"Beenden Sie das Spiel der Prozessauswahl sofort!LS FertigungsexperteTeam ist vorhanden:

- Laden Sie Ihre CAD -Datei hoch→ Erhalten Sie eine tiefe Analyse der Herstellbarkeit von doppelten Prozessen parallel

- Schalte den realen Kostenvergleich freiU

- Erhalten Sie intelligente Prozesslösungen→ markieren Sie genau die wichtigsten Designmerkmale von "Laser sparen 30%" oder "CNC reduziert die Kosten um 45%".

📞tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.LS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Entwurfsmerkmale, materielle Qualität und Art oder Verarbeitung über das LS-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

LS -Team

LS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -Bearbeitung,Blechherstellung,3D -Druck,Injektionsform,Metallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenLS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.lsrpf.com