Sind Sie unsicher, welchen Laser Sie für Ihre Aluminiumschneidanwendung wählen sollen? Sorgen Sie sich um niedrige Schnittgeschwindigkeiten, unebene Oberflächen oder Geräteschäden durch starke Reflexionen? Die Wahl der richtigen Lasertechnologie ist der erste Schritt zu mehr Effizienz, Qualität und Kosteneinsparungen. Dieses Dokument vergleicht methodisch die Leistungsunterschiede zwischen CO2-Lasern und Faserlasern beim Aluminiumschneiden anhand wichtiger Aspekte wie Schneidmechanismus, Effizienz, Qualität und Anwendungsfällen und bietet so einen objektiven und praktischen Vergleich.

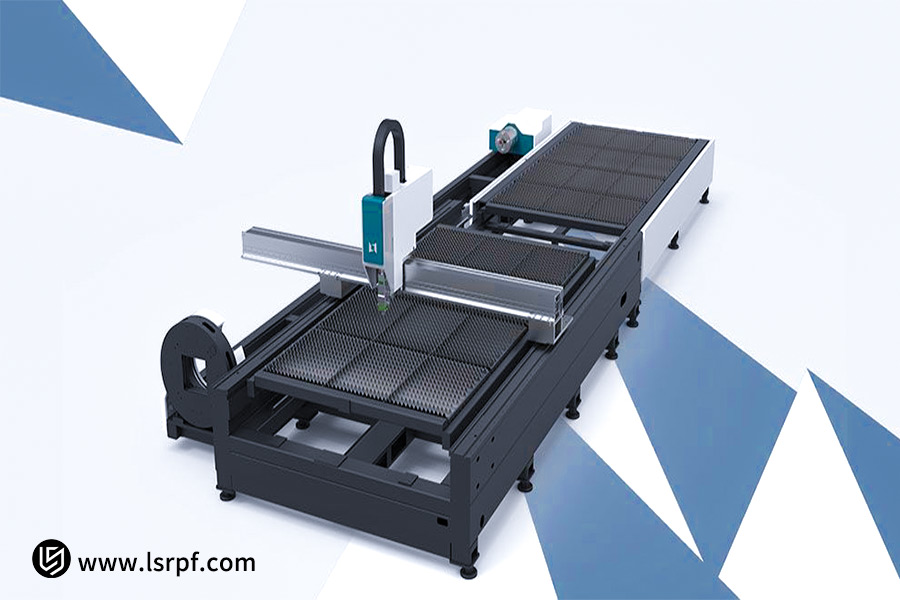

Als kommerzielles Unternehmen für Metalllaserschneiden verfügt LS Manufacturing nicht nur über hochmoderne Maschinen zum Schneiden von Aluminiumfasern, sondern auch über langjährige Erfahrung in der Anwendung des Aluminiumlaserschneidens. Wir bieten Komplettlösungen von Materialien und Prozessen bis hin zur Nachbearbeitung.

Kontaktieren Sie uns noch heute für Ihre spezifischen Aluminiumschneidanforderungen. Teilen Sie uns Ihre Materialspezifikationen mit und lassen Sie sich von LS Manufacturing bei einem kostenlosen Probeschnitt überzeugen. So erzielen Sie ein hervorragendes Schneidergebnis! Um Ihnen Zeit zu sparen, finden Sie hier einen kurzen Überblick über die wichtigsten Ergebnisse.

Faserlaser vs. CO2-Laser – Schlüsselvergleich zum Schneiden von Aluminium

| Vergleichsmaße | Faserlaser | CO2-Laser |

| Schneidprinzip | Festkörperlaser, Wellenlänge 1,06 μm, hohe Metallabsorption | Gaslaser, Wellenlänge 10,6 μm, geringe Metallabsorption |

| Schnittgeschwindigkeit | Sehr schnell (typischerweise 3-5 mal so schnell wie CO2) | Vergleichsweise langsam |

| Schnittqualität | Leichterer Querschnitt, verbesserte Präzision, deutlicher Vorteil bei dünnen und mittleren Platten. | Vergleichsweise grober Querschnitt, stabilerer Schnitt für schwere Platten. |

| Reflexionsrisiko | Hohes Reflexionsrisiko, das spezielle Geräte und Verfahren erfordert. | Relativ geringes Reflexionsrisiko. |

| Energieeffizienz | Sehr hoch (photoelektrischer Umwandlungswirkungsgrad >30 %), Energieeinsparung. | Niedriger (photoelektrischer Umwandlungswirkungsgrad ~10 %), hoher Stromverbrauch. |

| Wartungskosten | Wartungsfreie Linsen, kein Gasverbrauch, niedrige Betriebskosten. | Erfordert regelmäßigen Linsen- und Gaswechsel, hohe Betriebskosten. |

| Anwendungen | Hochwertige und effiziente Bearbeitung dünner und mittlerer Aluminiumplatten (<12 mm). | Geeignet für dicke Aluminiumplatten, die allgemeinen Vorteile gelten jedoch nicht mehr. |

Obwohl das Risiko der Rückreflexion berücksichtigt werden muss, kann die moderne Technologie dieses Problem problemlos bewältigen. CO2-Laser werden zwar weiterhin für dicke Platten eingesetzt, verlieren aber im Allgemeinen deutlich an Wettbewerbsfähigkeit. Wenn es um Investitionen in die Zukunft geht, ist die Wahl von Faserlasern die bessere Option.

Beim Aluminiumschneiden (insbesondere unter 12 mm) bieten Faserlaser enorme Vorteile hinsichtlich Effizienz, Qualität und Betriebskosten und sind daher in der heutigen Zeit die beste Methode.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS-Fertigungsexperten

Die hier gewonnenen Erkenntnisse sind nicht das Ergebnis theoretischer Schlussfolgerungen, sondern die praktische Erfahrung aus der täglichen Produktion bei LS Manufacturing. Als Spezialist für Metall-Laserschneiden schneidet LS Manufacturing täglich Tonnen von Aluminium, von dünnwandigen Teilen unter 1 mm bis hin zu schweren Blechteilen über 15 mm . Diese breite Verarbeitungspalette vermittelt uns ein klares Verständnis der Laserschneideigenschaften von Aluminium.

LS Manufacturing ist mit der hohen Reflektivität von Aluminium gegenüber Lasern bestens vertraut. Wir verfügen nicht nur über professionelle, entspiegelte Faserlaserschneidmaschinen , sondern haben durch umfangreiche Prozesstests auch eine Datenbank mit exklusiven Schneidparametern für verschiedene Aluminiumsorten und -stärken erstellt. Dadurch kann LS Manufacturing mögliche Reflexionsrisiken, die die Anlage beschädigen könnten, effektiv vermeiden und den Hilfsgasdruck und die Schnittgeschwindigkeit optimieren, um saubere, gratfreie Schnitte zu erzielen.

Diese Erfahrung aus einer Vielzahl von Aufträgen ermöglicht es uns, Sie kompetent und individuell auf Ihre Bedürfnisse zugeschnitten zu beraten. LS Manufacturing bietet Ihnen nicht nur Maschinen, sondern auch stabile, effiziente und zuverlässige Prozesslösungen für den Aluminium-Schneidprozess .

Warum stellt das Aluminiumschneiden besondere Anforderungen an die Lasertechnologie?

Unter den vielen Anwendungen des Laserschneidens von Blechen stellt das Laserschneiden von Aluminium wahrscheinlich eine der technologisch anspruchsvollsten Anwendungen dar. Dies liegt vor allem an den einzigartigen physikalischen Eigenschaften von Aluminium, die extrem hohe Anforderungen an den Laserschneidprozess stellen.

1. Risiken und energetische Herausforderungen durch hohe Reflektivität:

Aluminiumoberflächen weisen eine sehr hohe Reflektivität gegenüber Lasern auf, insbesondere gegenüber Nahinfrarotlasern. Dadurch wird nicht nur viel Laserenergie verschwendet, sondern das reflektierte Licht kann auch in den Laser zurückgeführt werden und irreparable Schäden an den optischen Komponenten oder sogar an der Laserquelle verursachen (eine Gefahr, die als „Burnback“ bezeichnet wird).

2. Reduzierung des Energieverlusts durch hohe Wärmeleitfähigkeit:

Aluminium ist ein ausgezeichneter Wärmeleiter, und die durch die Laserbestrahlung entstehende Wärme wird sehr schnell vom Schnittbereich abgeleitet. Dies kann dazu führen, dass die Schmelze im Schnitt nicht stabil bleibt, was leicht zu verringerten Schnittgeschwindigkeiten, unvollständigen Schnitten oder rauen Streifen auf der Schnittoberfläche aufgrund der ungleichmäßigen Wärmeverteilung führt.

3. Interferenz zwischen der Oxidschicht und der klebrigen Schlacke:

Die auf natürliche Weise auf der Oberfläche von Aluminium gebildete Aluminiumoxidschicht (Al₂O₃) hat einen extrem hohen Schmelzpunkt (über 2000 °C), der um ein Vielfaches höher ist als der von Aluminium selbst (ca. 660 °C). Diese „harte Schale“ lässt keine Absorption der Laserenergie zu, sondern reagiert beim Schneiden mit dem geschmolzenen Aluminium. Dabei bildet sich klebrige Schlacke, die sich nicht entfernen lässt und die Qualität der Schnittfläche und die Maßtoleranz stark beeinträchtigt.

Herkömmliche Laserschneidtechniken sind für hochwertiges Aluminium-Laserschneiden nicht geeignet. Um diese Herausforderungen zu meistern, sind spezielle Techniken und Geräte erforderlich.

Was sind die Hauptvorteile von Faserlasern beim Schneiden von Aluminium?

Als trendige Wahl für die anspruchsvolle Metallverarbeitung bieten Faserlaser beim Schneiden dieses anspruchsvollen Materials mehrere bahnbrechende Vorteile und werden zum Mittelpunkt hochwertiger, hocheffizienter Aluminium -Laserschneidgeräte .

1. Extreme Effizienz und Energieeinsparung:

Faserlaser verfügen über einen elektrooptischen Umwandlungswirkungsgrad von über 30 % und sind damit deutlich höher als bei herkömmlicher Lasertechnologie . Sie ermöglichen eine höhere Schneidleistung bei geringerem Energieverbrauch und entlasten das zusätzliche Kühlsystem, wodurch die langfristigen Betriebskosten für Hersteller deutlich sinken.

2. Hervorragende Strahlqualität und Schnittpräzision:

Der Faserlaserstrahl ist hochwertig und auf einen extrem kleinen Punkt fokussiert. Dies ermöglicht schmalere Schnittfugen und eine kleinere Wärmeeinflusszone beim Präzisionslaserschneiden und führt so zu einer hochwertigen Bearbeitung mit scharfen Kanten und glatten Querschnitten. Faserlaser eignen sich besonders für die Feinbearbeitung filigraner Formen und dünner Aluminiumlegierungen .

3. Ultrahohe Geschwindigkeit und stabile Antireflexionsfähigkeit:

Aufgrund der höheren Absorptionsrate von 1-μm-Wellenlängenlasern durch Aluminium erreichen Faserlaser extrem hohe Schneidgeschwindigkeiten , die um ein Vielfaches höher sind als bei herkömmlichen Maschinen. Sie eignen sich ideal für dünne bis mitteldünne Bleche. Darüber hinaus verfügen moderne High-End-Faserlaser (wie IPG-Laser) über eine proprietäre Antireflexionstechnologie, die reflektiertes Licht effektiv überwacht und reguliert. Dadurch werden die Sicherheit und Stabilität des Aluminium- Laserschneidprozesses optimiert und Schäden an der Maschine vermieden.

Mit ihrer perfekten Kombination aus Effizienz, Präzision und Sicherheit sind Faserlaser heute die wettbewerbsfähigste Technologielösung für das Laserschneiden von Aluminium.

Ist der CO2-Laser zum Aluminiumschneiden noch wertvoll?

Obwohl die Fasertechnologie mittlerweile zum Mainstream geworden ist, müssen wir den Stellenwert von CO2-Lasern weiterhin objektiv betrachten. Auch wenn ihr Marktanteil sinkt, sind sie für einige Anwendungen des Metalllaserschneidens immer noch sinnvoll.

1. Spezifische Vorteile beim Schneiden extrem dicker Aluminiumbleche:

Bei extrem dicken Aluminiumplatten (typischerweise 15 mm und mehr) ermöglicht die größere Wellenlänge des CO2-Lasers eine bessere Kopplung mit dem Metallplasma, was einen stabileren Schneidprozess ermöglicht. In manchen Fällen ist die Schnittfläche recht glatt, insbesondere in älteren Produktionsanlagen, die ohnehin nie über leistungsstarke faserbasierte Metalllaserschneidanlagen verfügten. Dies ist einer der Gründe, warum diese Technologie nach wie vor im Einsatz ist.

2. Unvermeidbare Effizienz- und Kostennachteile:

Die Nachteile sind jedoch erheblich. Der elektrooptische Umwandlungswirkungsgrad liegt bei bestenfalls etwa 10 %, bei extrem hohem Stromverbrauch. Die Schneidgeschwindigkeit, insbesondere bei dünnen Blechen, ist deutlich geringer als die des Faserlasers. Darüber hinaus führt der ständige Austausch von Verbrauchsmaterialien wie Lasergas und Reflektoren langfristig zu höheren Wartungs- und Betriebskosten.

3. Die allgemeine Wettbewerbsfähigkeit hat deutlich abgenommen:

Insgesamt hat die Wettbewerbsfähigkeit von CO2-Lasern im Aluminiumschneidemarkt deutlich abgenommen. Dank des technologischen Fortschritts konnten Faserlaser beim Schneiden dicker Bleche stets mit ihnen konkurrieren und sie hinsichtlich der Gesamteffizienz übertreffen. Außer bei der gezielten Bearbeitung dicker Bleche für bestehende Maschinen sind CO2-Laser keine wirtschaftliche und effiziente Option mehr für die Beschaffung neuer Anlagen und Technologien.

CO2-Laser sind eher eine „Ausweichlösung für spezielle Anwendungen“ als eine „allgemeine Empfehlung“ für die zukünftige Fertigung. Für Unternehmen, die effizient und profitabel sein wollen, ist die Anschaffung moderner faserbasierter Technologie eine deutlich sinnvollere Option.

Direkter Vergleich von Schnittqualität, Geschwindigkeit und Kosten

Um eine optimale Entscheidung treffen zu können, müssen die beiden Technologien quantitativ und unter gleichen Bedingungen verglichen werden. Die folgende Tabelle bietet eine visuelle Einschätzung ihrer Leistung beim Aluminium-Laserschneiden in einigen der wichtigsten Dimensionen , die sich direkt auf die Qualität und den wirtschaftlichen Wert Ihres Laserschneidgeschäfts auswirken.

| Vergleichsmaße | Faserlaser | CO2-Laser |

| Schnittgeschwindigkeit | Extrem schnell | Langsam |

| Oberflächenglätte | Hell und zart | Relativ rau, kann Streifen aufweisen |

| Schnittrechtwinkligkeit | Guter, kleiner Kegel | Charakteristischere Verjüngung beim Schneiden dicker Platten |

| Energieverbrauch | Extrem niedrig (elektrooptische Effizienz >30%) | Hoch (elektrooptische Effizienz ~10%) |

| Wartungskosten | Extrem niedrig (keine Linsen, kein Gas) | Hoch (regelmäßiger Austausch von Linsen und Gas) |

| Ausrüstungsinvestitionen | Mainstream-Option, hohe Kosteneffizienz | Traditionelle Technologie, geringe Kosteneffizienz |

Der obige direkte Vergleich macht deutlich, dass Faserlaser beim Laserschneiden von Aluminium in fast allen wichtigen Leistungs- und Kostenkriterien einen überwältigenden Vorteil bieten . Sie bieten nicht nur schnellere und bessere Schnittqualität, sondern reduzieren durch den extrem niedrigen Energieverbrauch und die geringen Wartungskosten auch die Gesamtkosten der Herstellung erheblich.

Für die überwiegende Mehrheit der Aluminium- Laserschneidvorgänge bedeutet die Wahl eines Faserlasers eine höhere Produktionseffizienz, verbesserte Verarbeitungsqualität und höhere Marktwettbewerbsfähigkeit. Aus diesem Grund haben führende Laserschneiddienstleister wie LS Manufacturing die Fasertechnologie als Kernverarbeitungskapazität etabliert.

LS Manufacturing Case: Angetrieben von 10.000-Watt-Lasern steigert New Energy die Schneideffizienz von Aluminiumteilen um 50 %

Bei der Produktion von Komponenten für Fahrzeuge mit alternativer Antriebstechnologie entscheiden Effizienz und Qualität über die Wettbewerbsfähigkeit auf dem Markt. Die folgende Fallstudie zum Laserschneiden von LS Manufacturing veranschaulicht eindrucksvoll, wie fortschrittliche Fasertechnologie die Anwendung des Aluminium-Laserschneidens verändert.

1. Schmerzpunkte der Kunden:

Ein Hersteller von Batterieträgern verwendete einen herkömmlichen CO2-Laser zur Bearbeitung von 6–15 mm dicken Aluminiumlegierungen. Die Schnittgeschwindigkeit der Anlage war niedrig, der Stromverbrauch hoch und harte Schlacke blieb häufig am Querschnitt haften. Das Nachpolieren jeder Produktcharge war zeit- und arbeitsintensiv, was erhebliche Auswirkungen auf die gesamte Produktionskapazität und den Lieferzyklus hatte.

2. LS-Fertigungslösung:

Um die Probleme des Kunden zu lösen, lieferte LS Manufacturing eine professionelle, maßgeschneiderte Lösung zum Laserschneiden von Metall. Wir nutzten eine leistungsstarke 10.000-Watt -Faserlaserschneidmaschine . Basierend auf unserer umfangreichen Erfahrung in der Aluminiumverarbeitung stimmten wir wichtige Parameter wie Hilfsgasart, Druck und Fokusposition auf Batterieträgerplatten unterschiedlicher Dicke ab, um einen optimalen Schneidprozess zu erreichen.

3. Ergebnisse und Wert:

Nach der Einführung der neuen Lösung konnte LS Manufacturing sofort Ergebnisse erzielen:

- Effizienzsprung: Die durchschnittliche Schnittgeschwindigkeit stieg um mehr als 50 %, wodurch Produktionsengpässe vollständig beseitigt wurden.

- Qualitätsverbesserung: Die Schnittoberflächen sind gleichmäßig und glänzend, Schlacke wird nahezu vollständig eliminiert und sekundäre Verarbeitungsvorgänge werden auf Null reduziert.

- Kostenoptimierung: Durch die hohe Energieeffizienz der Faserlaser konnte der Energieverbrauch in der Produktion um mehr als 60 % gesenkt werden, wodurch erhebliche Stückkosten eingespart wurden.

Diese erfolgreiche Anwendung des Laserschneidens von Aluminium beweist das Engagement von LS Manufacturing, seinen Kunden einen zentralen Mehrwert in Form von Spitzentechnologie und professioneller Verarbeitung zu bieten.

Wie beeinflussen Aluminiumdicke und Legierungszusammensetzung die Laserauswahl?

Bei der Planung eines Aluminium-Laserschneidens spielen die Materialeigenschaften eine wichtige Rolle bei der Wahl des passenden Lasers. Dicke und Legierungszusammensetzung wirken sich direkt auf die Wahl der Lasertechnologie und das endgültige Bearbeitungsergebnis aus.

1. Die Dicke ist die wichtigste Trennlinie bei der Technologieauswahl:

- Dünne mittlere Platten (<12 mm): Dies ist der vorteilhafte Dickenbereich für Faserlaser. Ihre extrem hohe Energiedichte und Schneidgeschwindigkeit ermöglichen eine effiziente und qualitativ hochwertige Bearbeitung und führen zu brillanten, bartfreien Querschnitten.

- Mittlere und dicke Platten (12–20 mm): Hochleistungsfaserlaser bleiben die erste Wahl. 10.000-Watt-Laser können die hohe Wärmeleitfähigkeit von Aluminium effektiv ausgleichen und erzeugen hochwertige und senkrecht geschnittene Oberflächen.

- Ultradicke Platten (> 20 mm): Das einfache Schneiden dicker Aluminiumplatten stellt eine große Herausforderung für die Lasertechnologie dar. Es sind hochspezialisierte Fasermaschinen mit sehr hoher Leistung (z. B. über 20.000 Watt) erforderlich. Alternativ müssen andere Methoden wie Wasserstrahl- und Plasmaschneiden untersucht werden. CO2-Laser sind hier nicht mehr von entscheidender Bedeutung.

2. Die Legierungszusammensetzung bestimmt subtile Anpassungen des Schneidprozesses:

Verschiedene Serien von Aluminiumlegierungen weisen aufgrund ihrer unterschiedlichen Elementzusammensetzung unterschiedliche Schneideigenschaften auf:

- Reinaluminium der 1er-Serie: Es weist die höchste Reflektivität auf und beim Schneiden ist besondere Vorsicht bei der Kontrolle des Reflektionsrisikos geboten.

- Aluminium-Magnesium-Legierungen der 5er-Reihe: Hierbei handelt es sich um hochfeste Elemente mit hohem Schmelzpunkt, die beim Schneiden zu erhöhter Schlackebildung führen können und eine Anpassung der Gasparameter erfordern.

- Al-Mg-Si-Legierungen der 6er-Reihe: Dies sind die am häufigsten verwendeten Strukturlegierungen. Sie sind gut bearbeitbar und können bei optimierten Prozessparametern qualitativ hochwertige Querschnitte liefern.

Erfolgreiches Laserschneiden von Aluminium hängt von der Anpassung an Ihr Material ab. LS Manufacturing verfügt über eine umfangreiche Datenbank zur Materialverarbeitung und bietet präzise Lösungen für das Schneiden dicker Aluminiumplatten und dünner Platten für jede Aluminiumspezifikation.

Welche anderen Faktoren bestimmen neben dem Lasertyp das endgültige Schneidergebnis für Aluminium?

Die Auswahl eines modernen Lasers ist nur der erste Schritt zu hochwertigen und präzisen Laserschnitten. Um Aluminium immer wieder fehlerfrei schneiden zu können, sind die folgenden Prozessdetails in der Regel entscheidend und kennzeichnen die Kompetenz eines Laserschneiddienstleisters .

1. Auswahl und Reinheit des Hilfsgases:

Stickstoff mit einer Reinheit von ≥99,999 % wird am häufigsten als Hilfsgas zum Schneiden von Aluminium verwendet. Druck und Reinheit sind entscheidend: Hochreiner Stickstoff verhindert effektiv die Oxidation der Schnittkante und sorgt für einen silberweißen, glänzenden Querschnitt. Kontrollierter Luftdruck entfernt die Schmelze präzise und verhindert die Bildung von Schlacke auf der Rückseite. Schon geringe Reinheitsmängel oder Druckschwankungen wirken sich unmittelbar auf die Schnittqualität aus.

2. Düsentechnologie und Prozessparameter:

Düsengeometrie, Düsengröße und Düsenhöhe haben direkten Einfluss auf die Luftstromstruktur und die Energiekonzentration. Die richtige Düsenstruktur und ein präzises Höhenkontrollsystem sorgen für einen stabilen Hochleistungs-Luftvorhang, die physikalische Grundlage für bartfreies Schneiden. Darüber hinaus gibt es Tausende von Parametern, wie Schnittgeschwindigkeit und Fokusposition, die je nach Materialstärke und Legierungszusammensetzung optimiert werden müssen.

3. Stabilität der Werkzeugmaschine und intelligente Programmierung:

Eine leistungsstarke, robuste und hochdynamische Werkzeugmaschine ist die Voraussetzung für präzises Schneiden. Sie muss auch bei hohen Geschwindigkeiten vibrationsfrei und stabil arbeiten. Darüber hinaus reduziert eine durchdachte CNC-Programmierung den Schneidweg und die Einstechtechnik, verhindert Überhitzung, maximiert die Effektivität und schützt die Düse – alles wichtige Voraussetzungen für effektives, zuverlässiges und präzises Laserschneiden .

Bei LS Manufacturing investieren wir nicht nur in die beste Ausrüstung, sondern streben auch nach Spitzenleistungen bei Gasmanagementsystemen, Prozessdatenbanken und Maschinenpflege, sodass alle von uns angebotenen Laserschneiddienste auf höchstem Niveau gehalten werden.

Was sollten Sie bei der Auswahl eines Laserschneiddienstleisters neben der Ausrüstung noch berücksichtigen?

Moderne Ausrüstung ist nur der Anfang; der wahre Unterschied liegt in den immateriellen Soft Skills. Bei der Suche nach einem Partner für Metall-Laserschneiden, insbesondere für kundenspezifisches Laserschneiden , sind die folgenden Gründe oft die Gründe für den Erfolg oder Misserfolg Ihres Projekts.

1. Tiefe Material- und Prozesserfahrung:

Verfügt der Lieferant über umfassende Kenntnisse der Aluminiumeigenschaften? Dank dieser umfassenden Erfahrung verfügt er über eine umfangreiche Parameterbibliothek für verschiedene Legierungen und Dicken, um häufige Probleme wie Schlacke und thermische Verformung vorherzusagen und zu vermeiden, was zu einem Finish im ersten Durchgang führt.

2. Umfassende Qualitätskontrolle und Empfehlungen zur Herstellbarkeit des Designs:

Ein zuverlässiger Dienstleister führt einen lückenlosen Qualitätskontrollprozess von der Erstprüfung bis zur Endprüfung durch. Vor allem sollte er aktiv Empfehlungen zur Herstellbarkeit des Designs geben und Ihre Zeichnungsspezifikationen optimieren, um die Verarbeitbarkeit zu verbessern, Kosten zu senken und die Lieferzeiten zu verkürzen.

3. Zuverlässige Liefergarantie und kontinuierlicher Service-Support:

Pünktliche Lieferung und stabile Produktionskapazitäten sind entscheidend für die Einhaltung Ihres Produktionszeitplans. Achten Sie auch auf die Reaktionsschnelligkeit des Kundendienstes und den technischen Support, um eine schnelle und professionelle Problemlösung zu gewährleisten und eine reibungslose Zusammenarbeit zu gewährleisten.

Wenn Sie sich für einen Partner wie LS Manufacturing entscheiden, erhalten Sie nicht nur ein Instrument, sondern eine komplette, maßgeschneiderte Lösung zum Laserschneiden von Metall, die Technologie, Fachwissen und Service umfasst und als solide Grundlage für den Erfolg Ihres Projekts dient.

Warum ist LS Manufacturing ein zuverlässiger Partner für Ihre Aluminium-Laserschneidprojekte?

Mit LS Manufacturing entscheiden Sie sich nicht nur für einen Lieferanten, sondern für einen kompetenten technischen Partner. Wir möchten Ihr zuverlässiger Experte für Metall-Laserschneiden werden. Unsere wichtigsten Ziele sind:

1. Führende Gerätematrix für Effizienz:

LS Manufacturing verfügt über eine herausragende Palette an professionellen Aluminiumverarbeitungswerkzeugen mit mehreren leistungsstarken Faserlaserschneidmaschinen, die für das effiziente und hochwertige Schneiden reflektierender Materialien wie Aluminium ausgelegt sind. Dies gewährleistet optimale Produktionseffizienz und hochwertige Schnitte für Ihre Aufträge, egal ob groß oder klein, unabhängig von der Komplexität.

2. Ein erfahrenes Prozessteam sichert die Qualität:

Die Stärke von LS Manufacturing liegt im Team der Prozessspezialisten. Ausgestattet mit fundiertem Fachwissen in Materialwissenschaften und umfassender praktischer Erfahrung sind sie in der Lage, alle Arten von Laserschneidproblemen, von dünnen bis hin zu dicken Platten, präzise zu lösen und professionelle Meinungen zu allen Aspekten von der Materialauswahl bis zur Prozessoptimierung abzugeben.

3. One-Stop-Service, verantwortlich für Ergebnisse:

Bei LS Manufacturing bieten wir Ihnen einen umfassenden Service für das Metalllaserschneiden – von der Design- und Fertigungsprüfung (DFM) über die präzise Prozessentwicklung bis hin zur strengen Qualitätskontrolle. Unser umfassender Prozess garantiert ein hohes Maß an Konsistenz von der Designabsicht bis zum fertigen Produkt und spart Ihnen Zeit und Verwaltungskosten.

LS Manufacturing ist stets kundenorientiert und bestrebt, Ihre Gesamtkosten zu senken und durch kontinuierliche Technologie- und Prozessverbesserung einen langfristigen Wert zu schaffen, der Ihre Erwartungen übertrifft.

FAQs

1. Welche minimale Schnittbreite und Genauigkeit wird beim Schneiden von Aluminium mit Faserlasern erreicht?

Die Präzisions-Faserlasermaschinen von LS Manufacturing nutzen eine Laserquelle mit ultrahoher Strahlqualität und eine patentierte, optimierte Fokussteuerungstechnologie, um eine stabile Schnittbreitenkontrolle von 0,08–0,1 mm sowie eine Positioniergenauigkeit von ±0,03 mm zu erreichen. Diese Präzisionsbearbeitung eignet sich besonders für sehr eng dimensionierte Aluminiumkomponenten, wie z. B. medizinische Geräte und elektronische Kühlkörper, und ermöglicht die präzise Wiedergabe komplexer Konturen.

2. Werden die Aluminiumkanten nach dem Schneiden oxidieren und schwarz werden? Wie kann dies vermieden werden?

Mit hochreinem Stickstoff und patentierter Düsentechnologie wird ein idealer Schutzluftvorhang im Schneidbereich erzeugt und dieser vollständig von Sauerstoff isoliert. Das „Bright Surface Cutting“-Verfahren von LS Manufacturing erzeugt einen gleichmäßigen silberweißen Metallglanz an der Schnittkante, wodurch Oxidationsprobleme weitgehend ausgeschlossen werden und die Anforderungen der Direktmontage hochwertiger Außenkomponenten erfüllt werden.

3. Können Sie beschichtete Aluminiumbleche (z. B. pulverbeschichtetes Aluminium) verarbeiten?

Wir verfügen über eine umfangreiche Datenbank mit Verfahren zur Beschichtung von Materialien. Durch die präzise Überwachung der Wellenform der Laserleistung und der Schnittgeschwindigkeit können wir die Wärmeeinflusszone auf einen unglaublich engen Bereich begrenzen. LS Manufacturing bietet saubere, ausrissfreie Schnittkanten an Aluminiumblechen mit Pulverbeschichtungen, Eloxal und anderen Beschichtungen und maximiert so die Schutzeigenschaften und die Ästhetik der Beschichtung.

4. Können Sie kleine Chargen oder Probeschneidedienste anbieten?

Wir empfehlen Ihnen dringend, unseren Probeschnittservice auszuprobieren, der keine Mindestbestellmenge erfordert. Alle Kunden müssen Zeichnungen und Materialangaben vorlegen, und LS Manufacturing beschäftigt professionelle Techniker, die den Fall bei jedem Schritt begleiten. Durch Probeschnitte validieren sie die Ergebnisse und optimieren die Parameter, um eine einheitliche Qualitätssicherung und Kostenschätzungen für die zukünftige Massenproduktion zu gewährleisten.

Zusammenfassung

Beim Schneiden von Aluminium hat sich die Faserlasertechnologie aufgrund ihrer höheren Schneideffizienz, der besseren Querschnittsqualität und der geringeren Gesamtbetriebskosten als sinnvolle Wahl für die industrielle Fertigung erwiesen . Bei der Präzisionsbearbeitung dünner Bleche oder mittelschwerer und schwerer Bauteile bieten Faserlaser deutlich bessere Lösungen als herkömmliche CO2-Laser.

Senden Sie uns noch heute Ihre Aluminiumspezifikationen und Zeichnungen. Das Team von LS Manufacturing erstellt Ihnen einen kostenlosen Probeschnitt, einen detaillierten Schnittqualitätsanalysebericht und ein äußerst wettbewerbsfähiges Angebot! Mit LS Manufacturing entscheiden Sie sich für Qualität und spürbare Effizienzsteigerungen.

Laden Sie jetzt Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein Angebot zum Laserschneiden (Laserschneidepreis). Lassen Sie sich bei Ihrem Streben nach höchster Laserschneidepräzision von LS Manufacturing unterstützen!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS Manufacturing Services: Es werden keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen übernommen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS Manufacturing-Netzwerk bereitstellt. Dies liegt in der Verantwortung des Käufers. Teileangebot anfordern: Identifizieren Sie spezifische Anforderungen für diese Abschnitte. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen . Der Schwerpunkt liegt auf kundenspezifischen Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS Manufacturing . Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com .