Was ist Laserätzung?

Laserätzung ist eine Oberflächenbehandlungstechnologie mit einem Hochverneih-Laserstrahl, um die Oberfläche eines Materials lokal zu erwärmen, um ihn physisch oder chemisch zu ändern, wodurch eine permanente Marke, Muster oder Textur bildet. Sein Kernprinzip besteht darin, das Oberflächenmaterial durch die Wechselwirkung zwischen Laser und Material zu schmelzen, zu oxidieren, Phasenänderung oder Mikrostruktur zu verändern, wodurch ein Kontrastunterschied für das bloßende Auge sichtbar ist.

Was sind die Vor- und Nachteile des Laserätzers?

Analyse der Vorteile und Nachteile des Laseröstchens

Vorteile

Auflösung mit hoher Präzision und Mikron-Ebene

Laserrotchen können eine Zeilenbreite von 10 ~ 50 μm erreichen

Oberflächenintegritätswartung Nur eine flache Modifikation (geschmolzene Oxidation) von <0,1 mm wird verursacht, und die mechanischen Eigenschaften des Substratmaterials sind nahezu unberührt, was für Szenarien geeignet ist, die auf strukturelle Festigkeit empfindlich sind, wie z.

Nichtkontaktverarbeitung Keine Werkzeugverschleißprobleme, eine deformationsfreie Verarbeitung kann für flexible Materialien (wie Silikon- und Dünnfilmschaltungen) erreicht werden, und die Ertragsrate kann mehr als 99,5%erreichen. Hochgeschwindigkeitsverarbeitungsfähigkeit Ultrafaste Laser mit einer Pulsfrequenz von 100 ~ 500 kHz können eine hohe Kontrast-Kennzeichnung auf STAINLESS-SUBERS-SUPERS-SUBERS-SUBERS-SUBER mit einem Geschwindigkeit von 2000 MM/S vervollständigen. Druck. breites Materialanpassungsfähigkeit Durch Anpassung der Wellenlänge (z.

Nachteile Tiefenbegrenzung Die maximale Ätztiefe beträgt normalerweise ≤ 0,3 mm , was den Bedürfnissen von tiefen Relief- oder funktionalen Rillen nicht erfüllen kann (z.

Kontrast hängt von Materialien ab Auf nicht oxidierenden Materialien (wie reinem Gold) kann der Markierungskontrast nur 15% betragen, da die farbentwickelnde Oxidschicht nicht gebildet werden kann und zusätzliches Entwicklersprühen erforderlich ist. Wärme-betroffene Zone (HAZ) Risiko Trotz des Eingangs mit geringer Wärme kann eine mikroskopische Verformung von 5 ~ 10 μm immer noch auftreten, wenn dünnwandige Teile (z. B. 0,2 mm dicke Edelstahlbleche) verarbeitet.

Herausforderungen von hochreflektierenden Materialien für hochreflektierende Metalle wie Kupfer und Aluminium Ein Galvanometer-Dynamikfokussierungssystem und eine anti-reflektierende Beschichtung sind erforderlich, wodurch die Ausrüstung um 30%~ 50%.

Lasergravur ist eine nicht kontaktische Verarbeitungstechnologie, die auf CNC-Technologie und Laserenergie basiert. Es verwendet einen Laserstrahl mit hochenergetischer Dichte, um die Oberfläche eines Materials sofort zu schmelzen oder zu verdampfen, wodurch eine dauerhafte Marke, ein Muster oder eine dreidimensionale Struktur bildet. Sein Kernprinzip besteht darin, die Wechselwirkung zwischen Laser und Material zu verwenden, um eine tiefe Verarbeitung durch physikalische Entfernung des Materials zu erreichen. Analyse des Vor- und Nachteile der Lasergravur Vorteile Hohe Kontrolle der Tiefe Lasergravur kann eine Gravurie von 0,1 ~ 8 mm erreichen (abhängig vom Material- und Laser-Power). Grooves), erfüllen die Anforderungen an die Tiefe der Industriequalität. breite Materialkompatibilität anwendbar auf Metalle (Stahl, Titan), Nicht-Metalle (Holz, Acryl, Glas) und Verbundwerkstoffe (Kohlefaserverstärkte Kunststoffe), insbesondere gut in der Verarbeitung der Texturgravur von organischen Materialien (Leder, Holz). hohe Verarbeitungseffizienz Verwenden von Hochleistungs-kontinuierlichen Lasern (z.

Signifikanter taktiler Effekt Die materielle Verdampfung bildet eine klare Depression mit klarer Berührung, die für Szenen geeignet ist, die taktile Erkennung erfordern

Keine Verbrauchsmaterialien und Umweltschutz reine physikalische Ablationsprozess, es wird keine Flüssigkeit mit chemischer Abfälle erzeugt und entspricht den ROHS -Umweltschutzstandards. Nachteile Große Wärmezone (Haz) Hochtemperaturablation führt zu einer Wärmediffusion, die 0,1 ~ 0,3 mM Verformung des Substrats auf dünnen Plattenmaterialien (z. B. 0,5 mM Aluminiumplatte) verursachen kann. Materialbeschränkungen hochreflektierende Metalle (wie Kupfer und Gold) erfordern die Verwendung von Faserlasern (1064 nm) mit Hilfsgas (Stickstoff), um die Reflexion zu unterdrücken. Einige Kunststoffe (wie PVC) sind beim Erhitzen toxische Gase freisetz

hohe Oberflächenrauheit Die Rauheit der gravierten Oberfläche ist RA 1,5 ~ 12 μm (Metallmaterial), und ein sekundäres Polieren ist erforderlich, um einen Spiegeleffekt zu erzielen. Ausrüstungskosten- und Energieverbrauch Die Kaufkosten eines Hochleistungslasers (z.

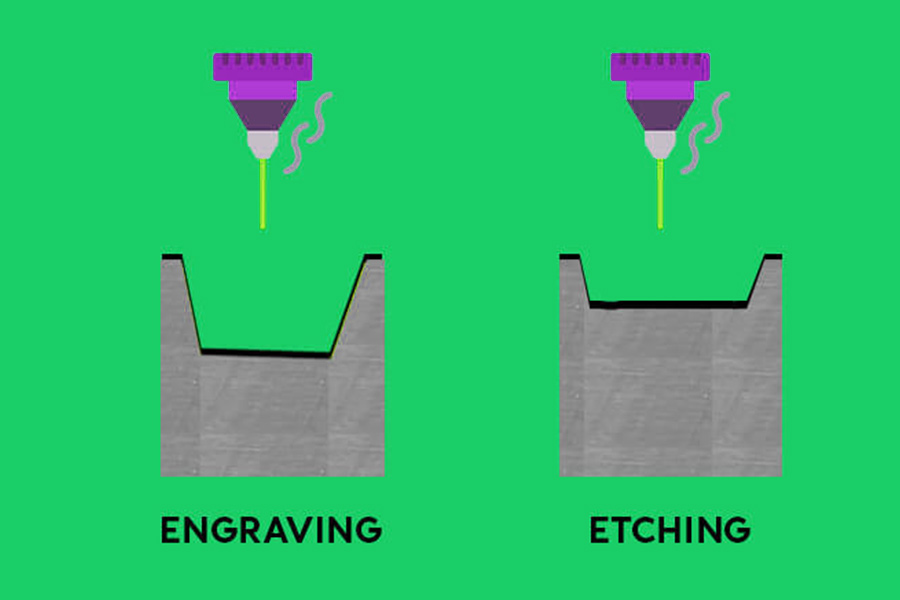

Risiko einer Karbonisierung organischer Materialien Materialien wie Holz und Leder lassen sich aufgrund von hohen Temperaturen während des Gravurs leicht kohlensäurehaltig machen, und an den Rändern können Skorchmarkierungen auftreten (die Tiefe von Carbonisierung beträgt ca. 0,05 bis 0,2 mm). Folgendes ist eine Vergleichstabelle der Kernunterschiede zwischen Laseröstchen und Lasergravur , Abdeckung von Dimensionen wie physikalischen Mechanismus, Prozessparametern und Anwendungsmerkmale:

Was ist Lasergravur?

Was sind die Vor- und Nachteile des Lasergravurs?

Was ist der Unterschied zwischen Laserätzung und Gravur?

| Vergleichsabmessungen | Laserätzung | Lasergravur |

|---|---|---|

| Technische Prinzipien | Photochemische Zersetzung (nicht hitzig dominiert) | Phototherme Ablation (hitzebend) |

| Energiedichte | ≤ 10 J/cm² (UV-Laser, wie 248 nm Excimer-Laser) | ≥ 50 J/cm² (Co₂-Laser, wie 10,6 μm Wellenlänge) |

| Aktionstiefe | 0.01–0,3 mm (Modifikation unter der Oberfläche) | 0,1–8 mm (Makroentfernung) |

| Wärme-betroffene Zone (HAZ) | <1 μm (Kaltarbeitseigenschaften) | 50–200 μm (signifikante Wärmediffusion) |

| Typische Materialanpassungsfähigkeit | Metalle (Edelstahl, anodiertes Aluminium), technische Kunststoffe, Siliziumwafer | Holz, Leder, Acryl, Stein, zementiertes Carbid |

| Oberflächenrauheit (RA) | 0,1–0,8 μm (glatte Oberfläche) | 1,5–12 μm (grobe Berührung) |

| Verarbeitungsgeschwindigkeit | 1000–5000 mm/s (hohe Präzision schnelle Markierung) | 300–2000 mm/s (tiefe Gravur erfordert eine verringerte Geschwindigkeit) |

| Minimale Leitungsbreite Genauigkeit | 10–50 μm (UV-Lasermikromachining) | 100–300 μm (Co₂-Laser) |

| Ausrüstungskosten | Medium (UV-Laser ca. 20K-20K-50K) | Hoch (Hochleistungsfaser/Co₂-Laser ca. 50K-50K-150K) |

| Typische Anwendungsszenarien | Identifizierung von medizinischen Geräten, qR-Code der elektronischen Komponente, unsichtbarer Anti-Counterfiting-Mark | Industrielle Schimmelpilznummerierung, künstlerische Relief, funktionelle Rillen (wie Dichtungsnuten) |

| Umgebungseigenschaften | Kein Rauch (Kaltverarbeitung), ROHS-konform | Fume Abgas-System erforderlich (Karbonisierung organischer Materialien) |

| Standardreferenz | ISO 11551 (Laserergie-Test), ISO 13485 (medizinische Geräte-Markierung) | IEC 60825-1 (Lasersicherheit), ASTM E2523 (Messung der Gravuriege) |

Zusammenfassung der Schlüsselunterschiede

Energiemechanismus:

- Ätzen: Photonenergie zerstört direkt chemische Bindungen (Kaltverarbeitung)

- Gravur: Wärmeenergie verursacht materielles Schmelzen/Verdampfungen (heiße Verarbeitung)

Materialantwort:

- Radierung: Hängt von den Lichtabsorptionsmerkmalen des Materials (wie UV-sensitiven Materialien) ab

- Gravur: Hängt von der thermischen Leitfähigkeit und dem Schmelzpunkt des Materials ab

Prozessauswahllogik:

- Ätzen wählen: Benötigen Sie hohe Präzision, flache Markierung, wärmeempfindliche Materialien (z. B. biokompatible Geräte)

- Gravur wählen: Benötigen Sie dreidimensionale Berührung, tiefe Verarbeitung, nicht hitzempfindliche Materialien (wie Werkzeugstahlnummern)

Diese Tabelle kann als Schnellauswahlreferenz verwendet werden. In tatsächlichen Anwendungen ist es erforderlich, die materielle spektrale Charakteristikanalyse und die thermodynamische Simulation zu kombinieren, um Parameter zu optimieren.

Warum ist das Ätzen der Materialintegrität besser?

Im Bereich der Präzisionsherstellung bestimmt die Aufrechterhaltung der Materialintegrität direkt die Produktleistung und die Lebensdauer. Im Vergleich zu herkömmlichen Gravurprozessen leistet die Laserätzung eine gute Leistung bei thermischer Schädigungskontrolle, Spannungsverteilungsoptimierung und Ermüdungsleistung. ls verwendet Scan-Elektronenmikroskopie (SEM).

1. Nano-Ebene Kontrolle der Wärmezone (Haz) (1) Wesentliche Unterschiede in den Energieaktionsmodi Verwenden von kaltem Arbeitsmechanismus (photochemische Zersetzung) beträgt die Tiefe der Wärmezone (HAZ) ≤ 5 μm (gemäß dem ISO 16700-Standard) typische Daten: Die Haz von Aluminiumlegierung nach dem Ätzen beträgt nur 3,2 μm (SEM -Nachweis, 5000 -mal -Vergrößerung) ② Gravurprozess: Auf den Mechanismus des thermischen Ablationsmechanismus beträgt die HAZ -Tiefe ≥ 50 & mgr; m (thermische Diffusion führt zu Getreidebau)

① Ätzungsprozess:

304 Edelstahlstichstich erreicht 78 μm (metallographische Beobachtung, GB/T 13298)

2. Wissenschaftliche Regulierung der Reststressverteilung

(1) Umkehreffekt des Oberflächenspannungstyps

① geätzte Oberfläche:

eine Druckspannungsschicht (15-20 MPa) bilden, die durch schnelle Verfestigung der geschmolzenen Schicht

erzeugt wirdDruckspannung kann die Rissausbreitung (XRD -Messung, ASTM E915 Standard)

hemmen.Erzeugung von Zugspannungen (180-220 MPa), was zu einer Gitterverzerrung aufgrund thermischer Kontraktion

führtZugspannung erhöht die Sprödigkeit des Materials um 30% (siehe JIS Z 2283 -Test)

(2) Spannungsgradientenvergleich

| Prozesstyp | Oberflächenspannung (MPA) | Untergrundabgeordnet (MPA/μm) |

|---|---|---|

| Ätzen | -15 (Druckspannung) | 0.8 |

| Gravur | +200 (Zugspannung) | 4,5 |

3. Signifikante Vorteile in der Müdigkeitslebensdauer

(1) Vergleichendes Experiment der Luftfahrt -Aluminiumlegierung

① Ätzgruppe:

Ermüdungsstärke -Retentionsrate 95% (100% Benchmark für Originalmaterial, ASTM E466 Standard)

Crack -Initiationszyklus erweitert auf 1,2 × 10^6 -mal (Rotationsbiegungstest)

② Gravurgruppe:

Müdigkeitsstärke nahm auf 80%ab

Risse erschienen im Voraus bei 5 × 10^5 -mal (verursacht durch Spannungskonzentration)

(2) Luft- und Raumfahrtstruktur -Teile : Flügelhautmarkierung (Haz <5 μm, um die Stärke sicherzustellen)

Verwenden Sie die Gravurtechnologie mit Vorsicht:

- Dünnwandige Teile mit einer Wandstärke von ≤ 0,3 mm (Risiko einer thermischen Verformung)

- Ermüdungsteile mit hoher Zyklus (wie Motorblätter)

Laserätzung schützt die intrinsischen Eigenschaften von Materialien im Nanoskala durch zwei Kernmechanismen: nicht thermische dominante Effekte und Druckspannerzeugung. Dieser Prozess ist zu einer unersetzlichen Lösung für hochpräzise Felder wie Luft- und Raumfahrt und Biomedizin geworden, die Null-Defekt-Herstellung (ZDM) verfolgen. Der Prozess muss basierend auf Parametern wie Materialdicke und Serviceumgebung in Kombination mit Finite -Elemente -Spannungsanalyse (FEA) optimiert werden.

Wie kann man zwischen Radierung und Gravur für die industrielle Rückverfolgbarkeit wählen?

Wie kann man zwischen Radierung und Gravur für die industrielle Rückverfolgbarkeit wählen?

In der Ära der Industrie 4.0 ist die Rückverfolgbarkeit der Produktlebenszyklus zu einer Kernvoraussetzung für das Qualitätsmanagement geworden. Als Mainstream -Identifizierungstechnologien weisen Laserätzungen und Gravur signifikante Unterschiede in den Rückverfolgbarkeitsanwendungen auf. ls enthält datengesteuerte Prozessauswahlrichtlinien basierend auf Schlüsselindikatoren wie der QR-Code-Genauigkeit Umwelttoleranz und Anpassungsfähigkeit der Produktionslinien.

1. QR -Code -Genauigkeit und Standardkonformität

(1) Vergleich der Linienbreite und Informationsdichte

| Parameter | Laserrotchen | Lasergravur |

|---|---|---|

| Minimale Linienbreite | 0,1 mm (unterstützt 20 × 20 Datenmatrix) | 0,3 mm (typische 14 × 14-Datenmatrix) |

| Standardkonformität | ISO/IEC 16022 (Medizin/Elektronik) | AIAG B-17 (Automobilindustrie) |

| Datenkapazität | 50 Zeichen/mm² (anwendbar auf verschlüsselte Rückverfolgbarkeitscodes) | 15 Zeichen/mm² (anwendbar für grundlegende Chargennummern) |

Auswahllogik:

Ätzen ist für Mikrokomponenten (<5 mm²) wie medizinische Implantate und Halbleiterwafer

obligatorischDie Gravur gilt für Makrokomponenten wie Automobil -Chassis und große Formen

2. Umwelttoleranz -Testdaten

(1) Korrosionswiderstandsvergleich

| Testelemente | Laserätzung | Lasergravur |

|---|---|---|

| Salzspray-Test | Kein Abbau in 48 Stunden (ASTM B117) | Kantenschwärme in 24 Stunden (Glasurdichtungsbehandlung ist erforderlich) |

| Abriebetest | 99% Retentionsrate nach 1000 Drahtbürstenraub | 15% Tiefenverlust nach 500 Rätsel |

| Hochtemperaturalterung | Keine Änderung bei 300 ℃/100H (EN ISO 9227) | Die Karbonisierung tritt bei 200 ℃/50h (Antioxidationsbeschichtung erforderlich) | auf

Typische Fälle:

Marine Engineering Stallstahl-Befestigungselemente : acting + passiging + passungen + passungen + passungen zu erwerben, um eine zehnjährige 10-jährige Lesebehandlung in der Segewater-Umwelt zu erzielen, um eine 10-jährige 1 Jahre der Seawaswater-Umwelt zu erreichen.

Automobilmotorenblock: Gravur + Keramikglasur Dichtung, resistent gegen hohe Temperaturkorrosion von Motoröl

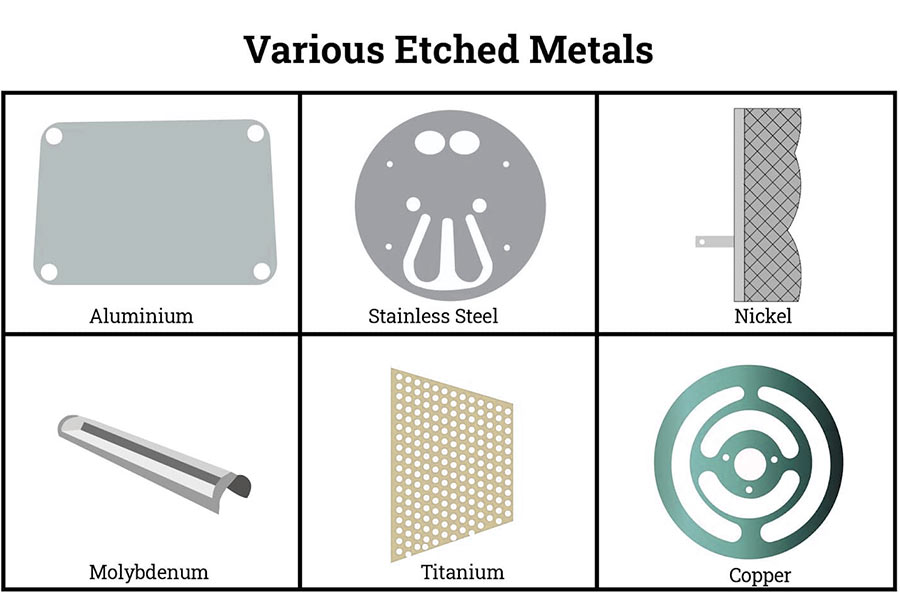

3. Kompatibilität von Materialien und Produktionslinien

(1) anwendbare spektrale Analyse von Materialien

| Materialtyp | Ätzlösung | Gravurlösung |

|---|---|---|

| High Reflective Metal | Grünes Licht (532 nm) Ätzen, Reflexionsvermögen <30% | erfordert Faserlaser (1064 nm) + Stickstoffassistent |

| Thermosensitiver Kunststoff | UV (355 nm) Kaltverarbeitung, Haz <5 μm | Einfach zu kohlensäurebr. |

| gebogenes Werkstück | 3D Dynamischer Fokus, Krümmradius ≥2 mm | Feste Brennweite, begrenzt auf flache/reguläre Oberflächen |

2. Effizienz und Wirtschaft der Produktionslinie

Ätzgeräte:

Geschwindigkeit: 5000 mm/s (Markierung eines einzelnen QR -Code dauert nur 0,2 Sekunden)

Stromverbrauch: ≤ 3 kW/h (UV -Laser)

Gravurausrüstung:

Geschwindigkeit: 800 mm/s (Gravur mit einer Tiefe von 0,5 mm dauert 1,5 Sekunden)

Stromverbrauch: ≥ 10 kW/h (500 W Faserlaser)

4. Szenario-basierte Auswahlentscheidungsbaum

(1) Bedingungen, um Laserätzungen Priorität zu geben

① Anforderungen an die Rückverfolgbarkeit mit hoher Präzision:

2D -Code -Identifizierung von mikroelektronischen Komponenten (0201 Paket)

UDI eindeutige Geräteidentifizierung von chirurgischen Instrumenten (FDA 21 CFR Teil 11)

② Service in harten Umgebungen:

Kernkraftausrüstung (Strahlungsoxidationswiderstand)

Edelstahlbehälter aus Lebensmitteln (direkter Kontakt mit Säure- und Alkali-Medien)

③ Wärmeempfindliche Materialien:

Polymerfilmsensoren (Temperaturwiderstand <80 ℃)

bioresorbable Magnesiumlegierungen (Verarbeitungstemperatur <100 ℃)

2. Bedingungen für die Vorrang der Lasergravur

① Anforderungen an taktile Erkennung:

Braille -Identifizierung (Tiefe ≥ 0,4 mm, en iso 17351)

Anti-Verfassungscodierung von schweren Maschinen (Taktile Überprüfung erforderlich)

② kostengünstige Massenproduktion:

Vin -Code -Batch -Gravur von Automobilen (mehr als 30 Teile pro Minute)

Logistik -Barcodes für Holzpaletten (nicht für lange Zeit müssen sie behalten)

5. Hybridprozessnovationslösung

Für komplexe Szenen kann das Ätzen + eingravierender zusammengesetzter Prozess verwendet werden:

Präzisionsbasiscode + Tiefes Rand:

Verwenden Sie zunächst das Ätzen, um 20 × 20 -Datenmatrix -Core -Code (0,1 mm Zeilenbreite)

zu generierenVerwenden Sie dann die Gravur, um 1 mm tiefe Schutzrand (um mechanische Verschleiß zu verhindern)

hinzuzufügen.Multi-Layer-Materialverarbeitung:

Oberflächenätzung unsichtbarer Rückverfolgbarkeitscode (ultraviolette Anregungsentwicklung)

Deep Gravur Clear Code (tägliche visuelle Erkennung)

Zusammenfassung

Die wesentlicher Unterschied zwischen Laserätzung und Gravur Lügen in der durch den Energiemechanismus verursachten Unterschiede in der Materialreaktion. Bei der Auswahl müssen Sie die drei Hauptfaktoren für die Dauerhaftigkeit, die Substratintegrität und die Produktionseffizienz berücksichtigen. Da sich die Lasertechnologie für hohe Leistung und ultrakreiche Impulse entwickelt, wird die Fusionsanwendung der beiden Prozesse zur neuen Normalität für die Präzisionsherstellung. Es wird empfohlen, dass Benutzer zusammengesetzte Laser-Workstations mit multimodalen Verarbeitungsfunktionen bei der Auswahl von Geräten Vorrang geben.

📞 Telefon: +86 185 6675 9667

📧 E -Mail: info@longsengmfg.com

🌐 Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers ls ist ein branchenführendes Unternehmen Konzentrieren Sie sich auf benutzerdefinierte Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf eine hohe Präzision cnc maschinen , Fertigung , 2. Wie wähle ich für das Ätzen oder Gravieren in den Szenarien der industriellen Rückverfolgbarkeit? Wenn Sie einen Micro-QR-Code mit hoher Dichte (Zeilenbreite 0,1 mm im Einklang mit ISO/IEC 16022) oder in rauen Umgebungen (bestehen eines 48-stündigen Salzspray-Tests) benötigen, wird das Ätzen bevorzugt. Wenn Sie nach einer kostengünstigen Batch-Verarbeitung (z. B. Auto-Vin-Codes) oder einer tiefen taktilen Antikounterfeuchende (z. B. Braille-Logos) suchen, wählen Sie Gravur. Die Gravur erfordert eine zusätzliche Glasurbehandlung (Kosten +20%), um die Wetterresistenz zu verbessern, während das Ätzen in hohen Temperatur-/korrosiven Umgebungen für eine lange Zeit direkt stabil sein kann. 3. Was sind die Unterschiede in der Materialkompatibilität zwischen den beiden Prozessen? Ätzung ist gut in der Verarbeitung von Photosensitiven/thermosensitiven Materialien (wie anodiertem Aluminium, biokompatiblen Titanlegierungen), und die Kaltverarbeitung wird durch ultraviolettes Laser (355 nm) erreicht. Die Gravur eignet sich besser für organische Materialien (Holz, Leder) und hochtemperaturbeständige Metalle (Werkzeugstahl), aber spezielle Wellenlängen (wie Faserlaser) sind für hochreflektierende Metalle (Kupfer, Gold) erforderlich. Ätzung kann keine Rillen mit einer Tiefe von> 0,3 mm verarbeiten, und die Gravur ist anfällig für thermische Verformungen auf dünnen Materialien (<0,5 mm). 4. Warum verwenden medizinische Geräte im Allgemeinen Laserätschungen anstelle des Gravens? Ätzen erfüllt den ISO 13485 Medical Identification Standard. Sein nichtthermischer Mechanismus vermeidet materielle Carbonisierung (kritisch für implantierbare Geräte), und die Oberflächenkompressive (15 MPa) kann die Biokorrosion hemmen und die Retentionsrate der Ermüdungsstärke beträgt> 95%. Der thermische Einfluss der Gravur verringert die Zyklusdauer von Chirurgiewerkzeugen aus rostfreiem Stahl (von 5000 mal 3800 Mal), und die raue Oberfläche (RA> 1,5 μm) ist anfällig für das Bakterienwachstum und erfordert sekundäres Polieren (Kosten +30%), sodass das medizinische Feld dazu neigt, das Ätzen zu bevorzugen.

FAQs