CNC-Fräsdienstleistungen stehen häufig vor dem Dilemma zwischen Effizienz und Präzision. Das Planfräsen ist zwar sehr effizient, bietet aber nur variable Genauigkeit, während das Umfangsfräsen zwar hohe Genauigkeit ermöglicht, jedoch mit geringeren Steigerungsraten einhergeht, die die Anforderungen an die Produktivitätssteigerung von maximal 25 % oder die Qualitätsstandards nicht erfüllen.

Diese Schwäche des Modells wurde jedoch durch die Nutzung der Materialparameterdatenbank behoben, die auf 20 Jahren Bearbeitungserfahrung bei LS Manufacturing basiert. Dadurch kann das wissenschaftliche Auswahlmodell den optimalen Parameter für die Bearbeitung berücksichtigen.

Kurzanleitung für CNC-Fräsdienstleistungen

| Abschnitt | Zusammenfassung der wichtigsten Inhalte |

| Einleitung: Das Kerndilemma | Der Zielkonflikt zwischen Genauigkeit und Effizienz entsteht durch den Fertigungsprozess. Planfräsen ist genau und effizient, aber nicht präzise; die Präzision ist gering. Die Genauigkeit ist sehr hoch, die Effizienz jedoch nicht. Ungenaue Daten führen zu Mehrkosten oder Qualitätseinbußen von bis zu 25 % . |

| Problemanalyse (Warum) | Es handelt sich um einen unwissenschaftlichen, auf Erfahrung basierenden Ansatz. Darüber hinaus werden weitere Faktoren wie das Material, die Maschinenkapazität, die Produktionsgröße oder die Losgröße außer Acht gelassen. |

| Vorgeschlagene Lösung (Wie) | Lösung: Ein datengestütztes Auswahlmodell, basierend auf 20 Jahren Erfahrung in der Zerspanung (LS Manufacturing). Die Auswahl erfolgt anhand der aktuellen Schnittbedingungen und der erwarteten Werkzeugstandzeit. |

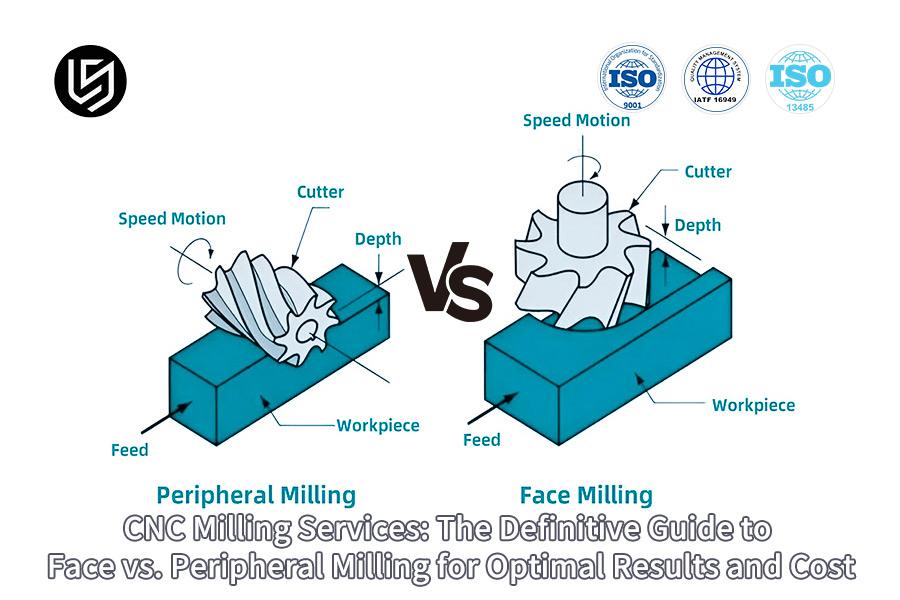

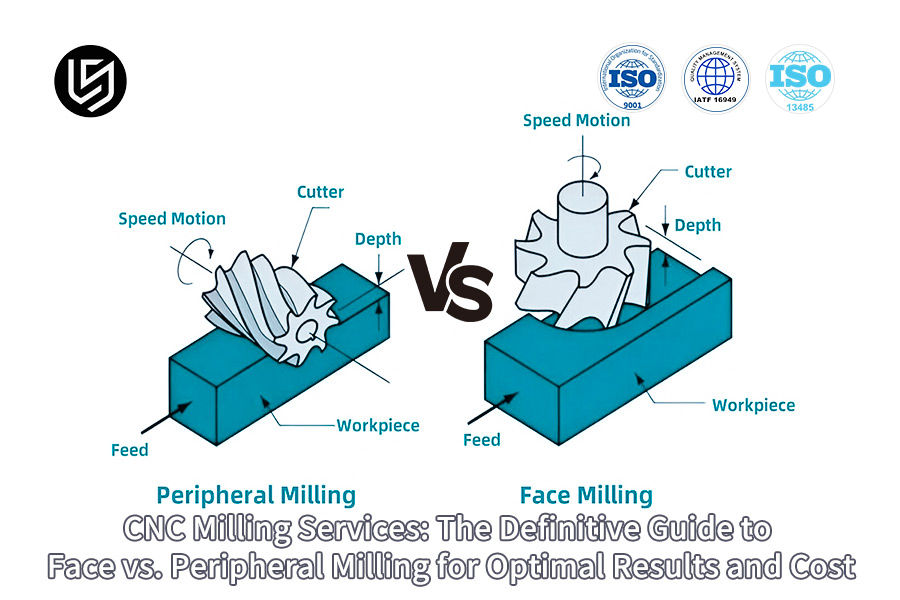

| Technische Prinzipien | Beschreibt den Schneidprozess verschiedener Fräsarten . Planfräsen (Schneiden mit der Stirnfläche), Umfangsfräsen (Schneiden mit den Seitenkanten). |

| Wissenschaftliches Selektionsmodell | Rahmen für die Entscheidungsfindung auf Basis quantitativer Eingangsgrößen: Primäres Ziel (Geschwindigkeit/Finish/beides), Material, Losgröße, Maschinenleistung/Steifigkeit und Anforderungen an Toleranz/ Oberflächengüte . |

| Implementierung und Vorteile | Prozess: Eingabe der Jobparameter → Modell analysiert Datenbank → Vorschlag der optimalen Prozess- und Startparameter. Ergebnis: Maximaler Durchsatz, Qualitätssicherung und reduzierte Testkosten. |

| Fallstudie / Validierung | Praxisbeispiel zur Verdeutlichung des Unterschieds zwischen konventioneller und modellbasierter Auswahl für die gegebene Anwendung. Im praktischen Beispiel wird die Effektivität der modellbasierten Methode für die Anwendung des Stahlbauteils nachgewiesen. |

| Abschluss | Von der Kunst des Ratens bis hin zur intelligenten Datenanalyse – dieser Ansatz gewährleistet einen zuverlässigen und für jeden Fräsprozess optimierten Ablauf. Prozessplanung wird somit von einer Kunst zu einer Wissenschaft. |

Wir lösen das kritische Problem des Gleichgewichts zwischen Effizienz und Präzision beim CNC-Fräsen , indem wir dem Kunden die Möglichkeit geben, auf Basis unseres Datenmodells anstelle von Schätzungen eine fundierte Entscheidung zu treffen. Dadurch reduzieren wir die Kosten direkt um über 25 % und erhalten gleichzeitig die Qualität des bearbeiteten Teils sowie die höchstmögliche Anlageneffektivität.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Die Relevanz dieses Leitfadens für den Leser liegt darin, dass das darin enthaltene Know-how über Jahre hinweg in der Serienfertigung erworben wurde. Wir haben missionskritische Komponenten für die genannten Branchen – Luft- und Raumfahrt sowie Medizintechnik – gefertigt, bei denen absolute Präzision unerlässlich ist. Jeder Prozess wurde gemäß den strengen Standards der IATF 16949 und des National Institute of Standards and Technology (NIST) durchgeführt.

Wir haben bereits Tausende von schwer herzustellenden Frästeilen gefertigt, wobei der Einsatz des CNC-Bearbeitungsverfahrens unser Hauptziel war. Jede neue Aufgabe liefert uns weitere Erkenntnisse zur Optimierung der Werkzeugwege bei der Bearbeitung von Hartmetallen und hilft uns, unsere Lösungen nicht nur auf Basis von Wissen, sondern auch durch unsere Erfahrung stetig zu verbessern.

Wenn es um Präzisions-CNC-Fräsdienstleistungen geht, sind wir die Experten auf diesem Gebiet. Genauigkeit und Wiederholgenauigkeit sind für uns von höchster Bedeutung. Unabhängig davon, ob Sie ein oder mehrere Einheiten fertigen lassen möchten, verpflichten wir uns zur Einhaltung höchster Standards wie IATF 16949 und den Normen des National Institute of Standards and Technology (NIST) . Dadurch können wir Ihnen Bauteile von höchster Qualität liefern.

Abbildung 1: Präzise Konturbearbeitung von Metallteilen mittels computergestütztem Fräsen durch LS Manufacturing

Worin unterscheiden sich die Materialabtragsraten beim Planfräsen und beim Umfangsfräsen?

Bei der Präzisionsbearbeitung ist es entscheidend, die richtigen Entscheidungen hinsichtlich der Fräsprozesse zu treffen. Dieser Bericht beleuchtet den Unterschied zwischen Planfräsen und Umfangsfräsen verschiedener Werkstücke, um die signifikanten Unterschiede in der Abtragsrate zu verdeutlichen. Hauptziel dieser Projektarbeit ist die Erzielung präziser Ergebnisse.

| Besonderheit | Planfräsen | Umfangsfräsen |

| Primäres Werkzeug | Planfräser mit großem Durchmesser und eingesetzten Fräsern | Schaftfräser mit seitlichen Schneidkanten |

| Typischer MRR | 500 - 800 cm³/min | 200 - 350 cm³/min |

| Hauptanwendung | Hocheffiziente Bearbeitung großer ebener Flächen | Konturierungs-, Nut- und Profilierungsvorgänge |

| Effizienz-Benchmark | 2,3-mal schneller als peripheres Fräsen ( 200x200mm ) | Niedrigere volumetrische Entfernungsrate |

| Oberflächenbeschaffenheit | Standardausführung | Erzielt eine hervorragende Oberflächengüte (z. B. Ra 0,8 μm ) |

Ein Effizienzvergleich zwischen Schruppen und Planfräsen lässt sich erzielen, wenn aufgrund der hohen Abtragsrate der Fokus verstärkt auf dem Planfräsen liegt. Umfangsfräsen sollte hingegen beim Schlichten und Konturfräsen eingesetzt werden, wenn die Oberflächengüte von entscheidender Bedeutung ist. Diese Studie liefert eine fundierte Grundlage zur Verbesserung von Bearbeitungsprozessen.

Wie wählt man ein Fräsverfahren wissenschaftlich auf Basis der Bearbeitungsziele aus?

Eine effektive Methode zur Auswahl des geeignetsten Fräsverfahrens erfordert einen datengestützten Ansatz, der Synergien zwischen Effizienz, Genauigkeit und Oberflächengüte erzielt. Dieser Bericht beschreibt ein Verfahren zur schrittweisen Beantwortung der Frage, wie das Fräsverfahren anhand der Bearbeitungsanforderungen ausgewählt werden kann, um diese in technische Verfahren zu überführen. Der Hauptnutzen ergibt sich aus einem quantifizierbaren Ansatz, der die Entscheidung von einer wissensbasierten Bewertung hin zu einer deterministischen Entscheidungsmatrix verlagert.

Priorisieren Sie die volumetrische Abtragung bei Schruppbearbeitungen

Beim Massenabtrag von Material auf einer ebenen Fläche ist die Abtragsrate der entscheidende Faktor für einen schnellen Fräsprozess . Aus wissenschaftlichen Gründen wird der Fräsprozess als Planfräsen mit einem größeren Fräser durchgeführt. Die Schnittgeschwindigkeit wird auf 3 bis 5 mm/min eingestellt, und der Vorschub wird hoch gehalten.

Auswahl nach geometrischer Komplexität und Genauigkeit bei der Halbfertigbearbeitung

Bei der Bearbeitung komplexer Profile, Nuten und Konturen sind Zugänglichkeit und Größe wichtiger als das Material. In diesem Fall bietet sich das Umfangsfräsen mit einem Schaftfräser als optimale Lösung an. Um stets höchste Bearbeitungsgenauigkeit zu erzielen, sollte der radiale Zustellungswert auf 60–80 % des Werkzeugdurchmessers eingestellt werden.

Optimierung der Oberflächenintegrität in den Endbearbeitungsphasen

Eine Oberflächenrauheit ( Ra < 0,8 µm ) erfordert ein völlig anderes Bearbeitungsverfahren. Dieses muss vibrationsfrei und ohne Maschinenverformungen erfolgen. Daher ist Umfangsfräsen mit kleinen Zustellungen ( 30–50 % des Fräserdurchmessers) und hohen Schnittgeschwindigkeiten bei geringen Schnitttiefen anzuwenden.

Es ist das einzige verfügbare Mittel, um Bearbeitungsanforderungen in eine optimierte Fertigungsprozesse umzusetzen. Ingenieure werden eine rationale Definition der Prozessentscheidung begrüßen, die die Fragen nach Durchsatz, Toleranz und Oberflächengüte klärt. Die rationale Definition der Prozessentscheidung bietet technische Überlegenheit hinsichtlich der Wertschöpfung bei der Fertigung von Werkstücken, insbesondere bei der Definition optimaler Prozesse.

Wie kann kosteneffizientes CNC-Fräsen durch Prozessoptimierung Kosten senken?

Im ständigen Streben nach einem nachhaltigen Wettbewerbsvorteil wird kosteneffizientes CNC-Fräsen sein Ziel nur durch Prozessoptimierung erreichen, nicht durch Qualitätseinbußen. Der Bericht beschreibt einen datengestützten Ansatz zur Sicherstellung einer umfassenden Kostenreduzierung durch Programmierung, Werkzeugverbesserungen und Prozessoptimierung.

| Optimierungshebel | Technische Kernmaßnahme | Quantifizierbares Ergebnis |

| Programmierung & Werkzeugwege | Anwendung hocheffizienter Programmiermethoden: trochoidale Bearbeitung, dynamische Bearbeitung. | Reduziert die Sendezeit ohne Unterbrechungen um bis zu 40 % |

| Schneidtechnologie | Hochwertig beschichtete Werkzeuge mit optimierten Vorschüben und Drehzahlen. | Erhöht die effektive Schnittgeschwindigkeit um 30 % |

| Produktionsmanagement | Intelligente Terminplanung und standardisierte Einrichtungsverfahren implementieren | Steigert die Maschinenauslastung auf über 85 %. |

Um eine echte Kostenreduzierung von 20–35 % zu erzielen, müssen drei Säulen genutzt werden: optimierte Werkzeugwege zur Reduzierung von Leerlaufzeiten, Hochleistungswerkzeuge und intelligente Produktionsplanung. Die Kombination dieser drei Säulen ist der Schlüssel zu kosteneffektivem CNC-Fräsen in anspruchsvollen und wettbewerbsintensiven Fertigungsumgebungen. Dabei gilt es, den Fokus auf technische und nicht nur auf Kostenmaßnahmen zu legen.

Abbildung 2: Computergestütztes Planfräsen zur Erzielung überlegener Aluminium-Oberflächenqualität durch LS Manufacturing

Wie gewährleistet die Hochpräzisionsfrästechnologie eine Bearbeitungsqualität im Mikrometerbereich?

Diese Fertigungsfräsbearbeitung mit mikrometergenauer Präzision kann niemals stückweise und reaktiv im Nachhinein erfolgen, sondern nur als Teil eines umfassenden Systems, das Probleme wie Fehler durch Ausdehnung, Vibrationen oder Werkzeugverschleiß proaktiv angeht. Dieses Modell befasst sich mit einer Reihe zusammenhängender Probleme und gewährleistet so ein bestimmtes Qualitätsniveau für ein hochwertiges Bauteil in drei Schlüsselbereichen:

- Proaktive thermische Fehlerkompensation: Die zweite Ursache für große Fehler ist die thermische Verformung der Maschine. Das System nutzt hierfür ein Temperatursensornetzwerk, das in der Spindel, den Kugelgewindetrieben und der Struktur installiert ist. Dieses Netzwerk wird zudem in das Echtzeit-Modell zur thermischen Fehlerkompensation integriert, welches den Positionierfehler in den Achsen unabhängig von Umgebungs- oder intern erzeugter Wärme auf ±0,005 mm begrenzt.

- Aktive Schwingungsdämpfung direkt an der Quelle: Wir befolgen ein strenges Protokoll, um erzwungene Schwingungen weitestgehend zu vermeiden: Werkzeughalter und Schneidwerkzeuge werden vor dem Bearbeitungsprozess auf G2,5/2,5 mm/s vorgewuchtet. Bei kritischen Bearbeitungsvorgängen, bei denen Rattermarken auftreten können, werden gedämpfte Werkzeughalter eingesetzt, um die Amplitude der entstehenden Schwingungen deutlich unter 2 μm zu reduzieren und so eine gute Oberflächengüte und Werkzeugstandzeit zu gewährleisten.

- Prozessintegrierte Messtechnik für die Regelungstechnik: Wir bieten taktile Messtaster und Laser-Werkzeugvoreinstellgeräte, die vollständig in den Bearbeitungsprozess integriert sind. Die taktilen Messtaster überprüfen die geometrischen Abmessungen der Teile nach wichtigen Bearbeitungsschritten und gewährleisten so einen Regelkreis. Das Verfahren stellt sicher, dass die Messung von Werkzeugversatz und -verschleiß mit einer Qualitätssicherung von 99,5 % ohne Prozessunterbrechung erfolgt.

Dieses Rahmenwerk beschreibt detailliert die umsetzbaren, miteinander verknüpften technischen Maßnahmen, die wir zur Bewältigung der spezifischen Herausforderungen von Präzisionsfräsverfahren einsetzen. Unser Wettbewerbsvorteil liegt in der integrierten Anwendung von prädiktiver Modellierung, Schwingungsdämpfung direkt an der Quelle und datengestützter Prozesssteuerung. Dadurch erhalten wir ein nachweisbares und nachhaltiges System für Genauigkeit im Mikrometerbereich .

Welche technischen Schlüsselparameter sind für eine optimale Fräsleistung erforderlich?

Um optimale Fräsergebnisse zu erzielen, ist es notwendig, von allgemeinen Geschwindigkeitsmaßen zu einer anwendungsorientierten, auf realen Daten basierenden Methode überzugehen. In diesem Dokument definiert die Art der Methodenbeschreibung die wichtigsten technischen Parameter, die für die Erfüllung der Aufgabe im Hinblick auf das Verhältnis zwischen Abtragsrate, Werkzeugstandzeit und Oberflächenqualität erforderlich sind. Die Methode basiert auf drei voneinander abhängigen Säulen:

Optimierung der Schnittgeschwindigkeit (Vc) für materialspezifische Bearbeitbarkeit

Die Schnittgeschwindigkeit hängt somit vom zu bearbeitenden Material ab. Beim Drehen von Aluminium beispielsweise ist eine hohe Schnittgeschwindigkeit von 8.000–12.000 U/min erforderlich, um ein Anhaften des Materials am Werkzeug zu verhindern. Beim Stahldrehen hingegen ist eine mittlere Schnittgeschwindigkeit von 1.500–2.500 U/min ausreichend, um die Wärmeabfuhr zu verbessern und so Werkzeugbruch und ungleichmäßige Spanbildung zu vermeiden.

Vorschub pro Zahn (fz) kalibrieren, um Schnittkräfte und Oberflächengüte zu steuern.

Die Vorschubgeschwindigkeit pro Zahn wird in Abhängigkeit von der gewünschten Oberflächengüte und der Steifigkeit des Schneidwerkzeugs festgelegt. Beim Schruppen ist eine höhere Vorschubgeschwindigkeit, beispielsweise 0,2 mm pro Zahn, für maximale Wirtschaftlichkeit vorteilhaft; beim Schlichten hingegen wird eine niedrigere Vorschubgeschwindigkeit, beispielsweise 0,1 mm pro Zahn, verwendet, um eine feinere Oberfläche zu erzielen.

Ausgleich der axialen und radialen Schnitttiefen für einen stabilen Eingriff

Die Schnitttiefe (ap) und die Schnittbreite (ae) sollten so gewählt werden, dass ein stabiler Eingriff des Schneidwerkzeugs und eine präzise Steuerung der Durchbiegung gewährleistet sind. Eine moderate Schnitttiefe von 0,5–1,5 mm und ein radialer Zustellungsradius von 30–50 % des Werkzeugdurchmessers beim Umfangsfräsen von Stahl gewährleisten einen stabilen Schnitt und eliminieren somit die Risiken von Vibrationen und Maßungenauigkeiten.

Für optimale Fräsergebnisse müssen die folgenden kritischen Parameter für jedes Material-Werkzeug-Paar ermittelt und validiert werden: Schnittgeschwindigkeit, Vorschub pro Zahn und Schnitttiefe. Die Optimierung dieser technischen Parameter beeinflusst direkt die Spanabnahme, die Wärmeentwicklung und die wirkenden Kräfte und führt somit zu einer Prozessoptimierung . Daher ist dieser technische Leitfaden die einzige Lösung, die Ingenieuren und Fachkräften in der kritischen Fertigung optimale Fräsergebnisse ermöglicht.

Welche speziellen Frässtrategien sind für eine hochwertige Oberflächenveredelung erforderlich?

Die Erzielung einer überragenden Oberflächenqualität beim Fräsen geht über Standardwerkzeugwege hinaus und erfordert spezielle Strategien zur Beseitigung von Defekten und zur Kontrolle der Oberflächenstruktur. Dieses Dokument beschreibt gezielte Oberflächenbearbeitungsverfahren , die spezifische Herausforderungen wie Stufen und ungleichmäßige Rauheit lösen und so eine umfassende Qualitätsstrategie bilden, die die Bearbeitung mit der abschließenden Oberflächenbehandlung integriert.

- Implementieren Sie Gleichlauffräsen: Das Gleichlauffräsen erfolgt sehr systematisch und gewährleistet so einen gleichmäßigen Prozessablauf hinsichtlich Spanbildung und Werkzeugdurchbiegung. Dadurch wird eine notwendige Lösung für die Erzielung einer rauen Oberflächengüte erreicht, wie bereits erwähnt. Dies liegt daran, dass eine Oberflächenrauheit von unter Ra 0,4 µm erzielt werden kann.

- Dynamische Parametermodulation anwenden: Die Glättung von Werkzeugwegen und die Anpassung von Spindeldrehzahl und Vorschubgeschwindigkeit werden in Übergangszonen programmiert. Dieses Verfahren beseitigt harmonische Muster und löst somit das Problem von Stufenlinien, um eine nahtlose Oberfläche zu erzielen.

- Einsatz spezieller Bearbeitungswerkzeuge: Bei Oberflächen mit extrem feinen Oberflächenrauheiten (Ra-Werte 0,1 µm oder weniger) kommen Wischereinsätze oder Polierfräser mit begrenztem Vorschub zum Einsatz. Dadurch wird ein kombinierter Bearbeitungs- und Poliereffekt erzielt, wodurch die Nachteile herkömmlicher Werkzeuge bei der Herstellung spiegelglatter Oberflächen kompensiert werden.

Dies hätte systematisch den Einsatz von Gleichlauffräsen, die Modulation der Werkzeugwege und spezielle Schlichtfräser zur Erzielung einer überlegenen Oberflächenbehandlung beinhaltet. Auf diese Weise wird das Oberflächenschlichtfräsen durch diese allgemeine Qualitätsstrategie vollständig vorhersagbar und zu einem wertvollen Prozess, der zudem unerlässlich für die Fertigung kritischer Bauteile ist, bei denen die Oberflächenintegrität ein entscheidendes Kriterium darstellt.

Abbildung 3: Präzise Aluminium-Oberflächenbearbeitung mittels computergesteuerter numerischer Frästechnik von LS Manufacturing

Wie verbessert hocheffizientes Fräsen die Produktionseffizienz durch technologische Innovation?

Der Beitrag konzentriert sich auf Methoden, die sich in hocheffizienten Frästechnologien anwenden lassen, um wichtige Herausforderungen im Zusammenhang mit Abtragsraten, Werkzeugstandzeit und Betriebsstabilität des automatischen Systems zu bewältigen. Die zentrale technische Lösung basiert auf der Integration von Innovationen aus den Bereichen Bearbeitungsdynamik, Werkzeugwegoptimierung und Automatisierungssysteme.

Überwindung thermischer und dynamischer Grenzen bei extremen Parametern

Eine bloße Erhöhung der Spindeldrehzahl würde lediglich zu Überhitzung führen. Um diesem Problem zu begegnen, wurde eine technologische Innovation in der Spindelkühlung sowie eine erhöhte Maschinensteifigkeit implementiert. Die Maschine arbeitet mit einem Zweikreis-Kühlsystem und einer Spindeldrehzahl von maximal 20.000 U/min. Die Maschinenbasis wurde mittels Finite-Elemente-Analyse optimiert.

Reduzierung des Werkzeugverschleißes bei hochbeanspruchten Zerspanungsvorgängen durch fortschrittliche Werkzeugwegsteuerung

Die hohe Abtragsrate beeinflusst die Verschleißrate des Schneidwerkzeugs. In unserem Ansatz führte die Verwendung konventioneller Verfahren zur Anwendung des Trochoidalfräsens . Das Schneidwerkzeug ist ständig in Bewegung und erzeugt daher keine Wärme. Die Standzeit dieses Schneidwerkzeugs wird um 50 % verlängert, da es autonom betrieben werden kann.

Sicherstellung der Prozesszuverlässigkeit für die kontinuierliche unbemannte Produktion

Produktivitätssteigerungen erfordern die Fähigkeit, kontinuierliche Arbeitsabläufe durchzuführen. Die Lösung umfasste die Entwicklung eines automatischen Palettenwechselsystems und den Einsatz eines In-Prozess-Messsystems. Dieses System ermöglicht die automatische Kompensation des Werkzeugs und die Messung der Teile in jedem Zyklus. Dadurch wird sichergestellt, dass bei Fehlern oder Abweichungen automatische Anpassungen und/oder Stopps an den Maschinen erfolgen, um Beschädigungen an mehreren Werkstücken zu vermeiden.

Diese Analyse verdeutlicht, dass wir das Thema der hochproduktiven Bearbeitung strukturiert angegangen sind und dabei sehr komplexe technische Probleme gelöst haben. Dies spiegelt sich in unserem Ansatz zur Integration hocheffizienter Frästechnologie wider, einschließlich der Maschinenoptimierung während der Bewegung, als Teil unseres Fokus auf die Bereitstellung bewährter und zuverlässiger Lösungen für technologische Innovationen .

Welche Kostenbestandteile sind in einem Angebot für CNC-Fräsdienstleistungen enthalten?

Die Erstellung eines präzisen und fairen Angebots für CNC-Fräsdienstleistungen ist eine komplexe Herausforderung, da versteckte Kosten zu Unzufriedenheit beim Kunden und Projektüberschreitungen führen. Unsere Lösung ist eine sorgfältig ausgearbeitete Kostenstruktur , die transparente Preise gewährleistet und optimalen Nutzen bietet.

Dekonstruktion der Materialkosten durch strategische Beschaffung und Ertragsoptimierung

Anders als bei der Beschaffung großer Mengen berücksichtigt unsere Preisgestaltung mehr als nur die reinen Kosten. Darüber hinaus bezieht unser Ansatz geometrische Teiledaten in die Bewertung der Rohlingsgröße und der Verträge mit Lieferanten sowie Restbestände ein, um den optimalen Lagerbestand zu bestimmen. Dabei wird die Rohlingsgröße berücksichtigt, da diese die Materialkosten beeinflusst und im Rahmen der Wertanalyse in der Regel ausschlaggebend für die wirtschaftlichste Lösung für den Kunden ist.

Berechnung der tatsächlichen Maschinenzeit durch Prozesssimulation

Die Berechnung der Bearbeitungszeit kann sich als fehlerhaft erweisen. In unserer Arbeit nutzen wir CAM-Software für den virtuellen Produktionsprozess, um die Bewegung der Fräser zu simulieren. Dies hilft uns, ineffiziente Schnitte zu identifizieren, die optimale Schnittgeschwindigkeit und den optimalen Vorschub zu bestimmen und die Bearbeitungszeit präzise zu berechnen. So können wir die korrekten Bearbeitungskosten ohne Fehler oder unerwartete Kosten ermitteln.

Quantifizierung des Werkzeugverschleißes mit materialspezifischen Vorhersagemodellen

Ein weiterer hoher variabler Kostenfaktor sind die Werkzeugkosten. Wir verwenden eigene Formeln zur Berechnung des Verschleißes, die vom Werkstückmaterial, der Werkzeugbeschichtung und unseren simulierten Schnittparametern abhängen. Dadurch können wir den Verschleiß als Kosten pro Einheit berechnen und somit die gesamten Kosten und nicht nur den prozentualen Anteil berücksichtigen.

Dieses Dokument beschreibt unseren Analyseprozess bis hin zur Angebotserstellung – von der Kostenschätzung bis zur Erstellung eines präzisen und wertorientierten Angebots. Durch die detaillierte Analyse und Erläuterung aller Kostenaspekte, die mit der Materialausbeute und dem prognostizierten Werkzeugverschleiß verbunden sind, können wir unseren Kunden transparente Preise und aussagekräftige Daten präsentieren, die unsere Angebote als solide technische Partnerschaften untermauern.

Abbildung 4: Schnelle computergestützte Bearbeitung zur Ermöglichung wirtschaftlicher Fertigungsprozesse durch LS Manufacturing

LS Manufacturing Aerospace Division: Hocheffizientes Fräsprojekt für Triebwerksgehäuse

Diese Fallstudie beschreibt detailliert, wie LS Manufacturing kritische Fertigungsengpässe für einen führenden Luft- und Raumfahrtkunden beseitigte und damit einen Durchbruch in der Bearbeitungseffizienz und Bauteilintegrität erzielte. Im Mittelpunkt des Projekts stand das Hochleistungsfräsen eines Triebwerksgehäuses aus Titanlegierung – ein Bauteil, bei dem herkömmliche Methoden die strengen Anforderungen an Produktivität und Oberflächenqualität nicht erfüllten.

Herausforderung für den Kunden

Problemidentifizierung: Das Problem liegt beim Kunden. Er hat Schwierigkeiten bei der Bearbeitung des Motorgehäuses aus Ti-6Al-4V mit konventionellen Bearbeitungsverfahren. Die identifizierten Probleme sind: Er kann die vorgegebene Zykluszeit von 36 Stunden pro Teil nicht einhalten. Außerdem kann er die geforderte Oberflächengüte von Ra 1,6 µm nicht erreichen.

LS Fertigungslösung

Unser technisches Team hat ein neues Hochleistungsfräsverfahren entwickelt. Hierfür haben wir das Hochleistungs- Planfräsen als Bearbeitungsverfahren gewählt, da die Abtragsrate 400 cm³/min beträgt. Für die Schlichtbearbeitung verwenden wir das Umfangsfräsen , da wir beim Eingriff des Schneidwerkzeugs und der Wärmeentwicklung im Vergleich zu konventionellen Bearbeitungsverfahren höchste Präzision benötigen.

Ergebnisse und Wert

Das Ergebnis ist drastisch, messbar und quantifizierbar: Die Zykluszeit konnte um beachtliche 39 % auf 22 Stunden reduziert werden, und die Oberflächenrauheit Ra 0,8 µm wurde erreicht – ein Wert, der die Spezifikation übertrifft. Zudem sanken die Werkzeugkosten um beeindruckende 40 % . Dadurch spart der Kunde jährlich über 2 Millionen RMB .

Das Projekt aus der Luft- und Raumfahrtbranche hat die Fähigkeit von LS Manufacturing erneut unter Beweis gestellt, komplexe Fertigungsprobleme zu analysieren und durch fortschrittliche Verfahrenstechnik Lösungen zu entwickeln. Wir konnten unsere Kompetenz nutzen, um gemeinsam mit diesem Kunden eine datenbasierte Speziallösung zu erstellen und zu implementieren, die den Mehrwert der Verbesserung hinsichtlich Bearbeitungsproduktivität und Fertigungskosten aufzeigt.

Sie möchten die Engpässe beim Präzisions-CNC-Fräsen aufdecken? Senden Sie uns Ihre Teileanforderungen, um einen maßgeschneiderten Prozessoptimierungsplan zu erhalten.

Wie kann eine umfassende Optimierung von Fräsprozessen durch Prozessinnovation erreicht werden?

Um beim Fräsen bahnbrechende Verbesserungen zu erzielen, bedarf es nicht nur isolierter Optimierungen, sondern eines ganzheitlichen Systemansatzes. Dieses Dokument beschreibt eine Methodik zur umfassenden Optimierung , bei der strategische Prozessinnovationen in den Bereichen Werkzeugbau, Kühlung und Datenanalyse die miteinander verbundenen Herausforderungen in Bezug auf Kosten, Umwelt und Leistung lösen und so eine überlegene Wertschöpfung ermöglichen.

- Fortschrittliche Werkzeugbeschichtungen für erhöhte Standzeit: Je nach Werkstückmaterial verwenden und applizieren wir spezielle Schutzschichten mittels PVD- und CVD-Verfahren (z. B. AlTiN- und DLC-Beschichtungen ). Dadurch erzielen wir Hitzebeständigkeit und Verschleißfestigkeit und verlängern die Werkzeugstandzeit um bis zu 100 % , indem wir den Verschleiß von Oberflächen, einschließlich abrasiver und klebriger, reduzieren.

- Einsatz von Minimalmengenschmiersystemen (MQL): Das Kühlmittel wird durch ein präzise dosiertes Schmiermittel-Aerosol ersetzt, das bis zur Schnittgrenze vordringt. Diese Prozessinnovation beim Zerspanen hat maßgeblich zur Reduzierung des Flüssigkeitsverbrauchs und der Entsorgung beigetragen, was sich direkt auf den Umweltschutz auswirkt.

- Nutzung von Datenanalysen zur intelligenten Parameteroptimierung: Wir erkennen, dass das Problem der suboptimalen Bearbeitung durch Versuch und Irrtum durch den Einsatz von Sensoren gelöst wird, basierend auf der Leistung der Modelle, basierend auf den Eingangsparametern, die mit anderen Werten wie dem Werkzeugverschleiß zusammenhängen und auf der Grundlage optimaler Werte vorgeschlagen werden.

Um eine wirklich umfassende Optimierung zu erreichen, müssen fortschrittliche Werkzeugbeschichtungen, Minimalmengenschmierung (MQL) und datengestützte Prozesssteuerung integriert werden. Diese synergistische Prozessinnovation senkt die Betriebskosten, minimiert die Umweltbelastung und maximiert den Maschinenausstoß. Das Rahmenwerk bietet einen validierten Fahrplan für die nachhaltige Wertschöpfung in wettbewerbsintensiven Produktionsumgebungen mit hoher Produktvielfalt .

Häufig gestellte Fragen

1. Wie unterscheiden sich die Anwendungsgebiete des Stirnfräsens von denen des Umfangsfräsens?

In diesem Fall lassen sich großflächige, ebene Oberflächen effizient durch Planfräsen bearbeiten, während die Präzisionsbearbeitung komplexer Konturen durch Umfangsfräsen erfolgt. Die Wahl des Verfahrens hängt vom jeweiligen Werkstück ab.

2. Wie lassen sich die technischen Fähigkeiten eines Fräsmaschinenlieferanten beurteilen?

Dies umfasst auch eine Positionierungsgenauigkeit der Ausrüstung von ± 0,003 mm , eine Prozessdatenbank und ein Qualitätssicherungssystem. Eine Probebearbeitung zur Überprüfung ist durchzuführen.

3. Welches Fräsverfahren eignet sich für Edelstahlwerkstoffe?

Planfräsen für Schruppbearbeitungen, 800 U/min , und Umfangsfräsen für Schlichtbearbeitungen, 1200 U/min , bei großzügiger Verwendung von Kühlmittel.

4. Wie lässt sich die Verformung beim Fräsen kontrollieren?

Symmetrische Bearbeitungsprozesse anwenden und die Schnitttemperaturen kontrollieren. Die Dicke dünnwandiger Strukturen kann auf maximal 0,05 mm begrenzt werden.

5. Wie könnten die Kosten bei der Arbeit mit kleinen Serien gesenkt werden?

Um unnötige Werkzeugbewegungen zu vermeiden, muss der Werkzeugweg optimiert werden. Verwenden Sie außerdem Standardwerkzeuge. Die Kosten für Kleinserien bei LS Manufacturing sind auf das 1,2-Fache der Kosten für Großserien begrenzt.

6. Wie wird die Konsistenz bei der Chargenbearbeitung sichergestellt?

Bei der SPC-Prozesskontrolle sollten die kritischen Merkmale so beschaffen sein, dass der CPK-Wert > 1,67 ist. Die Geräte sollten so kalibriert sein, dass die Qualität in den Chargen aufrechterhalten werden kann.

7. Worauf ist bei der Berechnung des Fräsens von schwer zerspanbaren Werkstoffen zu achten?

Schnittparameter für Hochtemperaturlegierungen: niedrige Schnittgeschwindigkeit, hoher Vorschub; empfohlene Drehzahl: 600 U/min . Die Bearbeitung von Verbundwerkstoffen erfordert den Einsatz spezieller Schneidwerkzeuge. Bestimmte Parameter müssen anhand von Prozessversuchen festgelegt werden.

8. Welche Kosten werden bei Angeboten für Fräsarbeiten häufig übersehen?

Dazu gehören die indirekten Kosten für Werkzeuge, Programmierung und Fehlersuche sowie die Qualitätsprüfung. Eine angemessene Bewertung ist daher unerlässlich.

Zusammenfassung

Die wissenschaftliche Auswahl des Mahlprozesses und technologische Innovationen sind nach wie vor wichtige Faktoren, die als wesentlich für die Verbesserung der Effizienz und Qualität der Verarbeitung in Unternehmen bei gleichzeitiger Kostenoptimierung angesehen werden.

Für professionelle Lösungen im Bereich Fräsen jeglicher Art oder auch für kostenlose Angebote zu anderen Präzisionsbearbeitungslösungen kontaktieren Sie bitte das Fertigungsteam von LS . Wir analysieren Ihre Anforderungen und entwickeln eine maßgeschneiderte Lösung für hochpräzise Fertigungsprozesse, die Ihrem Projektbudget entspricht.

Sichern Sie sich noch heute Ihre maßgeschneiderte CNC-Fräslösung und erschließen Sie sich das doppelte Potenzial von Effizienz und Präzision!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .