Die Bedeutung des Metallschweißens in der modernen Fertigung liegt auf der Hand. Es bildet eine Brücke zwischen verschiedenen Fertigungsbereichen und ist eine Schlüsseltechnologie für die Realisierung komplexer Konstruktionen und die Herstellung hochwertiger Produkte. Mit dem kontinuierlichen technologischen Fortschritt und der stetigen Erweiterung der Anwendungsgebiete wird die Metallschweißtechnik in der zukünftigen Fertigungsindustrie eine noch wichtigere Rolle spielen. Doch was genau ist Metallschweißen? Heute möchte ich Ihnen die Definition, die Grundlagen, die wichtigsten Verfahren und die Anwendungsgebiete des Metallschweißens näherbringen.

Was ist Metallschweißen?

Metallschweißen ist ein Verfahren , bei dem zwei oder mehr Metallobjekte (aus gleichen oder unterschiedlichen Metallen) durch Hitze, Druck oder beides miteinander verbunden werden. Mit diesem Verfahren lassen sich zwei verwandte Metalle perfekt miteinander verbinden. Es ist ein wichtiger Bestandteil des Bauwesens und wird üblicherweise zum Verbinden von Materialien durch Wärmezufuhr eingesetzt. Zu den Schweißverfahren gehören verschiedene Arten und Methoden wie Lichtbogenschweißen, MIG-Schweißen, WIG-Schweißen und Stabelektrodenschweißen (Blei-Lichtbogen-Schweißen), die jeweils ihre spezifischen Eigenschaften und Anwendungsgebiete aufweisen. Metallschweißen findet breite Anwendung in vielen Bereichen wie dem Maschinenbau, dem Schiffbau, der Luft- und Raumfahrt, der Automobilindustrie, der petrochemischen Industrie, der Elektronik und dem Bauwesen.

Was sind die Vor- und Nachteile des Metallschweißens?

Als wichtige Fügetechnik weist das Metallschweißen eine Reihe von Vor- und Nachteilen auf.

| Vorteile | Nachteile |

| Schweißen schafft starke, dauerhafte und dauerhafte Verbindungen. | Die Durchführung birgt Gefahren, wenn die Sicherheitsrichtlinien nicht eingehalten werden. |

| Es ist ein einfacher Prozess, der zu einem hervorragenden Ergebnis führt. | Es ist eine schwierige Aufgabe, das durch Schweißen verbundene Material wieder zu trennen. |

| Bei Verwendung von Zusatzwerkstoff ergibt diese Technik eine stärkere Schweißnaht als das Grundmaterial. | Erfordert Fachkräfte und Stromversorgung. |

| Es kann an jedem beliebigen Ort aufgeführt werden. | |

| Es handelt sich um ein wirtschaftliches und kostengünstiges Verfahren. | |

| Es wird in verschiedenen Sektoren wie dem Bauwesen, der Automobilindustrie und vielen weiteren Branchen eingesetzt. |

Welche Werkstoffe werden üblicherweise beim Metallschweißen verwendet?

Es gibt viele Werkstoffe, die häufig beim Metallschweißen verwendet werden . Im Folgenden sind einige gängige Metallwerkstoffe und ihre Anwendungsbereiche beim Schweißen aufgeführt:

1 Stahl:

- Baustahl: lässt sich gut schweißen und wird häufig zur Herstellung verschiedener Bauteile und Komponenten verwendet.

Mittelkohlenstoffstahl: wie beispielsweise Stahl 45, der gute mechanische Eigenschaften aufweist und häufig zur Herstellung hochfester beweglicher Teile wie Turbinenlaufräder, Kompressorkolben usw. verwendet wird. - Legierter Stahl, wie beispielsweise 40Cr, weist nach dem Härten und Anlassen gute mechanische Eigenschaften auf. Er wird häufig zur Herstellung von Bauteilen mit mittleren Drehzahlen und Belastungen verwendet, etwa für Werkzeugmaschinenräder, Wellen usw. Auch Formenstahl zählt zu den legierten Stählen und wird häufig zur Herstellung verschiedener Formen eingesetzt.

2. Aluminium und Aluminiumlegierungen:

Aluminiumlegierungen sind leicht und korrosionsbeständig und finden breite Anwendung in der Luft- und Raumfahrt, der Automobilindustrie, der Elektronikindustrie und der Haushaltsgeräteindustrie. Durch Laserschweißen von Aluminiumlegierungen lassen sich geschweißte Gehäuse mit extrem hoher Festigkeit und ohne Risiko von Poren oder Rissen herstellen.

Zu Edelstahl gehören austenitischer Edelstahl, ferritischer Edelstahl und martensitischer Edelstahl.Austenitischer Edelstahl weist gute Schweißeigenschaften auf, ferritischer Edelstahl zeichnet sich durch hohe Zähigkeit aus, während martensitischer Edelstahl zwar kostengünstig ist, aber schlechtere Schweißeigenschaften besitzt. Aufgrund seiner hygienischen Eigenschaften findet Edelstahl häufig Anwendung in der Lebensmittel- und Medizinindustrie.

4. Kupfer und Kupferlegierungen:

Kupfer und seine Legierungen zeichnen sich durch hohe elektrische und thermische Leitfähigkeit sowie Festigkeit aus. Laserschweißen ermöglicht das schnelle und effiziente Verbinden von Kupferwerkstoffen und eignet sich zur Herstellung komplexer Bauteile und elektronischer Komponenten. Kupfer und Kupferlegierungen finden zudem häufig Anwendung in der Elektrotechnik und im Dekorationsbereich.

5. Gusseisen:

Obwohl Gusseisen schlecht schweißbar ist, kann es nach geeigneten Schweißreparaturverfahren, wie z. B. Vorwärmen und Auswahl geeigneter Schweißstäbe, dennoch zur Reparatur einiger wichtiger Gusseisenteile verwendet werden.

6. Andere Nichteisenmetalle:

Dazu gehören beispielsweise Titan, Nickel, Zinn, Chrom, Niob, Gold, Silber und andere Metalle sowie deren Legierungen. Diese Metalle weisen beim Laserschweißen oder anderen Schweißverfahren unterschiedliche Schweißeigenschaften auf und können je nach Bedarf ausgewählt werden.

7. Speziallegierung:

Beispielsweise Legierungen auf Nickelbasis, Legierungen auf Kobaltbasis usw. Diese Legierungen weisen besondere physikalische und chemische Eigenschaften auf und werden häufig zum Schweißen in anspruchsvollen Umgebungen wie hohen Temperaturen, hohem Druck und Korrosion eingesetzt.

Welche verschiedenen Arten des Metallschweißens gibt es?

Metallschweißen ist ein wichtiges Verfahren zum Verbinden von Metallen. Schweißverfahren lassen sich je nach Erwärmungsgrad und Prozesscharakteristika während des Schweißvorgangs in verschiedene Typen unterteilen. Hier einige gängige Arten des Metallschweißens:

1. MIG-Schweißen (Metall-Schutzgasschweißen – GMAW)

Das Lichtbogenschweißen nutzt eine geschmolzene Elektrode und ein Schutzgas als Medium, um die Metalltropfen, das Schmelzbad und das heiße Metall in der Schweißzone zu schützen. Als Schutzgas wird üblicherweise ein Inertgas (wie Argon oder Helium) verwendet. Es eignet sich zum Schweißen von Werkstoffen wie Aluminium und Aluminiumlegierungen, Kupfer und Kupferlegierungen sowie Edelstahl. Beim Schweißen treten nahezu keine Oxidation und kein Schweißverlust auf, das metallurgische Verfahren ist einfach und die Kosten sind vergleichsweise niedrig.

2. WIG-Schweißen (Gas-Wolfram-Lichtbogenschweißen – GTAW)

Eine nicht schmelzende Wolframelektrode erzeugt unter Schutzgasatmosphäre einen Lichtbogen, der das Werkstück erhitzt und aufschmilzt. Die Schweißqualität ist hoch und das Verfahren eignet sich für hochwertige Schweißungen verschiedenster Metalle, darunter Kohlenstoffstahl, Edelstahl, Aluminiumlegierungen usw. Der Lichtbogen ist stabil und die thermische Effizienz hoch, was schnelles und kontinuierliches Schweißen ermöglicht.

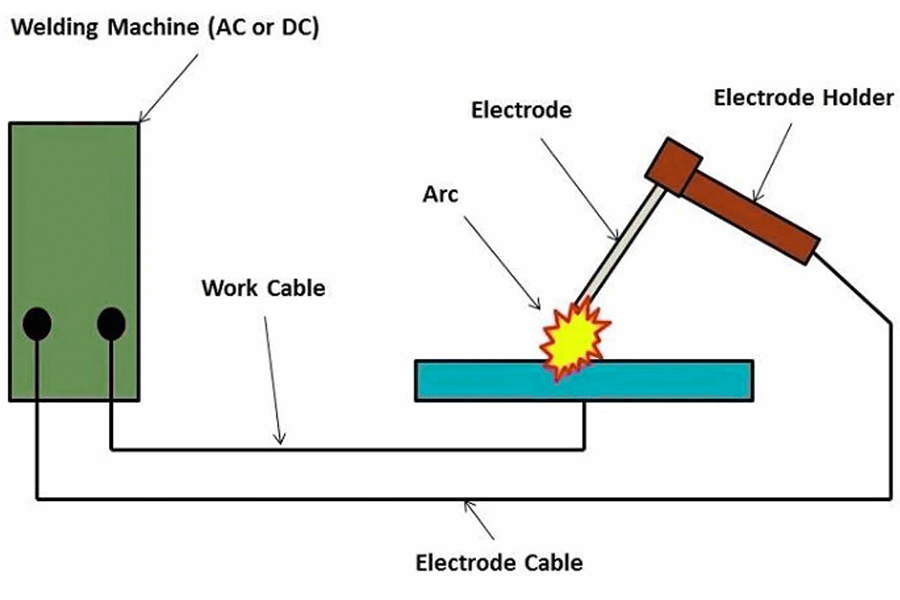

3. Stabelektrodenschweißen (Lichtbogenhandschweißen – SMAW)

Ein einfach zu bedienendes und äußerst flexibles Schweißverfahren, das sich an die Schweißanforderungen verschiedener Stahlsorten, unterschiedlicher Dicken und an verschiedenen Stellen anpassen lässt. Die Schweißnahtqualität hängt maßgeblich vom technischen Können des Schweißers ab, weshalb dieser über fundierte Kenntnisse und Erfahrung verfügen muss. Die Anlage ist einfach und kostengünstig und eignet sich für das Schweißen kleiner Serien, verschiedener Werkstoffe und komplex geformter Werkstücke.

4. Fülldraht-Lichtbogenschweißen (FCAW)

Der schmelzbare Fülldraht dient als Elektrode, das Grundmaterial als Gegenelektrode und reines CO₂ oder ein CO₂-Ar-Gemisch als Schutzgas. Der Schweißdraht ist mit einem Flussmittelgemisch gefüllt, das eine dünne Schicht flüssiger Schlacke bildet. Diese umhüllt die Schweißtropfen und bedeckt das Schmelzbad während des Schweißens und bietet so zusätzlichen Schutz. Das Verfahren eignet sich für automatisches, halbautomatisches und vollautomatisches Schweißen. Es zeichnet sich durch hohe Schweißleistung aus und ist geeignet zum Schweißen von Kohlenstoffstahl, niedriglegiertem Stahl, Edelstahl und Gusseisen.

5. Unterpulverschweißen (UP-Schweißen)

Der Lichtbogen brennt unter der Flussmittelschicht, und die Maschine führt Zündung, Elektrodenzufuhr, Lichtbogenführung und weitere Vorgänge automatisch aus. Der Schweißstrom ist hoch, die Produktivität hoch und die Einbrandtiefe groß, wodurch Bearbeitungszeit und Schweißmaterial eingespart werden. Der Schutz ist gut, der metallurgische Prozess optimal, die Schweißparameter stabil und die Schweißnaht optisch ansprechend. Allerdings ist die Flexibilität begrenzt; die Maschine eignet sich nur für ebene Schweißpositionen. Zudem ist die Anlagenkonstruktion komplex und die Investitionskosten hoch.

Wie beeinflussen Schweißverfahren die Metallauswahl?

1. MIG-Schweißen (Metall-Schutzgasschweißen – GMAW)

- Metallart: Das MIG-Schweißen eignet sich für Edelstahl, Aluminium, Magnesium, Kupfer und andere Metalle. Ähnlich wie beim WIG-Schweißen wird auch beim MIG-Schweißen ein Schutzgas (z. B. Argon) oder ein Reaktionsgas (z. B. Kohlendioxid oder ein Gasgemisch) verwendet. Für Schweißungen, die eine höhere Schweißgeschwindigkeit und größere Einbrandtiefe erfordern, ist das MIG-Schweißen die bessere Wahl.

- Einschränkungen : Beim MIG-Schweißen werden hohe Anforderungen an die Schweißumgebung gestellt, und die Schutzwirkung des Schweißgases muss gewährleistet sein, um eine Oxidation der Schweißnaht zu vermeiden.

2. WIG-Schweißen (Gas-Wolfram-Lichtbogenschweißen – GTAW)

- Metallarten : Der größte Vorteil des WIG-Schweißens liegt in seiner Eignung für eine Vielzahl von Metallen und Legierungen, darunter Edelstahl, Nickellegierungen, Titan, Aluminium, Magnesium, Kupfer usw. Der Lichtbogen ist konzentriert und die Wärmeeinbringung präzise steuerbar, wodurch sich das Verfahren ideal zum Schweißen dünner Bleche und hochschmelzender Metalle eignet. Bei reaktiven Metallen (wie Aluminium und Magnesium) und deren Legierungen verhindert das WIG-Schweißen dank des Schutzgases (z. B. Argon) effektiv die Oxidation und gewährleistet so eine hohe Schweißnahtqualität.

- Einschränkungen : Obwohl das WIG-Schweißen weit verbreitet ist, kann es bei der Massenproduktion und beim Schweißen dicker Bleche weniger effizient sein.

3. Stabelektrodenschweißen (Lichtbogenhandschweißen – SMAW)

- Metallart: Lichtbogenschweißen eignet sich zum Schweißen von Kohlenstoffstahl, niedriglegiertem Stahl, Edelstahl und anderen Metallen. Es schützt die Schweißnaht durch das von der Schweißelektrode erzeugte Gas und die Schlacke und verhindert so eine Verunreinigung der Schweißnaht durch Sauerstoff und Stickstoff aus der Atmosphäre. Für Schweißnähte mit komplexen Strukturen, die sich nur schwer mechanisieren oder automatisieren lassen, ist das Lichtbogenschweißen besonders geeignet.

- Einschränkungen: Die Schweißleistung beim Lichtbogenschweißen ist relativ gering und erfordert hohe Schweißkenntnisse.

4. Fülldraht-Lichtbogenschweißen (FCAW)

- Metallart: Das Fülldraht-Lichtbogenschweißen vereint die Vorteile des Elektroden- und des Schutzgasschweißens und eignet sich für das Schweißen verschiedenster Metalle. Der Schweißdraht ist mit Pulver gefüllt, das während des Schweißprozesses schmilzt und Schutzgas sowie Schlacke erzeugt, um die Schweißnaht zu schützen. Es eignet sich besonders für Anwendungen, bei denen hochwertige Schweißnähte erforderlich sind, wie beispielsweise beim Schweißen von drucktragenden Bauteilen.

- Einschränkungen: Das Fülldraht-Lichtbogenschweißen stellt hohe Anforderungen an die Drahtqualität und den Schweißprozess. Es muss sichergestellt werden, dass das Schweißpulver gleichmäßig verteilt ist und die Schweißparameter angemessen sind.

5. Unterpulverschweißen (UP-Schweißen)

- Metallart: Das Unterpulverschweißen wird aufgrund seiner hohen Effizienz, hohen Qualität und einfachen Automatisierungsmöglichkeiten häufig beim Schweißen schwerer Werkstücke wie Stahlkonstruktionen, Kessel und Druckbehälter eingesetzt.Es eignet sich zum Schweißen von Kohlenstoffstahl, niedriglegiertem Stahl und anderen Eisenmetallen, jedoch gibt es Anwendungsprobleme beim Schweißen von Nichteisenmetallen (wie Kupfer, Aluminium, Magnesium), da seine hohe Wärmeleitfähigkeit und die leichte Oxidation zu einer schlechten Schweißqualität führen können.

- Einschränkungen: Das Unterpulverschweißen stellt hohe Anforderungen an die Schweißumgebung; es ist notwendig, eine gleichmäßige Flussmittelabdeckung und eine stabile Verbrennung zu gewährleisten.

Welche Werkzeuge sind für das Metallschweißen unerlässlich?

Zu den Werkzeugen und Geräten, die zum Metallschweißen benötigt werden, gehören hauptsächlich Schweißmaschinen, Elektroden, Schweißklemmen, Füllmaterialien usw.

1. Schweißmaschine

Das Schweißgerät ist die zentrale Ausrüstung beim Metallschweißen und wandelt elektrische Energie in die zum Schweißen benötigte Wärmeenergie um. Gängige Schweißgerätetypen sind:

- Schweißgerät: Eine Schweißstromquelle, die Wechselstrom in Niederspannung und Hochstrom umwandelt. Es ist ein unverzichtbares Gerät beim Schweißen.

- Laserschweißmaschine: Durch die Verwendung eines Laserstrahls als Wärmequelle zum Schweißen bietet sie die Vorteile hoher Präzision, hoher Effizienz und kleiner Wärmeeinflusszone.

- Ultraschallschweißgerät: Die durch Ultraschallschwingungen erzeugte Energie schmilzt und verbindet Metalle miteinander; geeignet zum Schweißen bestimmter Werkstoffe.

2. Elektrode

Elektroden dienen beim Schweißen der Stromübertragung, dem Schmelzen des Metalls und der Schweißnahtbildung. Je nach Schweißverfahren variiert auch die Form der Elektrode:

- Schweißdraht: Beim Elektroschweißen dient der Schweißdraht als Elektrode und besteht aus einem Metallkern und einer Ummantelung. Sobald der Schweißdraht mit dem Werkstück in Kontakt kommt und unter Spannung steht, schmilzt er und bildet eine Schweißverbindung mit dem Werkstück.

- Schweißpistolenelektroden: Beim Gasschweißen oder einigen speziellen Schweißverfahren können in der Schweißpistole Elektroden zur Erzeugung und Aufrechterhaltung eines Lichtbogens oder einer Flamme enthalten sein.

- Widerstandsschweißelektrode: Beim Widerstandsschweißen wird die Elektrode verwendet, um das Werkstück einzuspannen und elektrischen Strom zu leiten. Dadurch schmilzt das Werkstück und verbindet sich unter der Einwirkung der Widerstandswärme. Diese Elektroden bestehen üblicherweise aus hochtemperaturbeständigen und elektrisch leitfähigen Materialien wie Kupfer, Chrom, Zirkonium oder Kupfer.

3. Schweißklemme

Die Schweißklemme dient zum Halten der Schweißelektrode und zur Stromübertragung beim Schweißen. Sie gewährleistet nicht nur eine stabile Führung der Elektrode, sondern schützt die Hände des Schweißers auch vor Hitze und Lichtbogenstrahlung. Daher zählt die Schweißklemme auch zur Schutzausrüstung.

4. Füllmaterialien

Bei einigen Schweißverfahren müssen Zusatzwerkstoffe verwendet werden, um die Festigkeit und Dichtigkeit der Schweißnaht zu erhöhen:

- Schweißdraht: Bei Schweißverfahren wie dem Schutzgasschweißen und dem Wolfram-Inertgasschweißen wird der Schweißdraht als Zusatzwerkstoff in die Schweißnaht eingeführt und bildet zusammen mit dem geschmolzenen Grundwerkstoff eine Schweißverbindung.

- Lötzinn: Bei Niedertemperatur-Schweißverfahren wie dem Löten wird Lötzinn verwendet, um die Schweißnaht zu füllen und die Metallteile zu verbinden. Lötzinn besteht üblicherweise aus Metalllegierungen mit niedrigen Schmelzpunkten, beispielsweise Zinn-Blei-Legierungen.

Häufig gestellte Fragen

1. Was versteht man unter Metallschweißen?

Metallschweißen ist ein wichtiges Verfahren der Metallverarbeitung. Seine Bedeutung liegt vor allem darin, dass durch Schweißen Metalle unterschiedlicher Werkstoffe, Formen und Größen zu einer Gesamtstruktur verbunden werden können, wodurch deren Festigkeit und Stabilität verbessert werden. Beschädigte Metallteile lassen sich durch Schweißen reparieren und ihre Lebensdauer verlängern. Zudem können Metallteile so bearbeitet und umgeformt werden, dass sie spezifischen Anwendungsanforderungen gerecht werden. Schweißen spielt eine wichtige Rolle bei der Herstellung von Metallprodukten wie Stahlkonstruktionen, Metallrohren, Gleisen usw., die mithilfe dieser Technologie gefertigt werden.

2. Welches Schweißmetall wird verwendet?

Beim Schweißen von Metallen hängt das angewendete Schweißverfahren hauptsächlich von Faktoren wie dem Material, der Dicke, den Festigkeitsanforderungen und den Produktionsbedingungen des Metalls ab.Im Folgenden werden einige gängige Schweißverfahren und die dafür geeigneten Metallwerkstoffe beschrieben: Lichtbogenschweißen: Geeignet zum Schweißen verschiedener Metallwerkstoffe wie Stahl, Aluminium, Kupfer usw. Gängige Lichtbogenschweißverfahren sind das manuelle Lichtbogenschweißen, das Unterpulverschweißen und das Argon-Lichtbogenschweißen. Gasschweißen: Durch die Verbrennung von Sauerstoff und Gas werden hohe Temperaturen erzeugt. Es eignet sich zum Schweißen dünner Metallwerkstoffe und Legierungen mit niedrigeren Schmelzpunkten. Laserschweißen: Mit hoher Präzision und Effizienz eignet es sich zum Schweißen von Präzisionsteilen und dünnen Blechen wie Edelstahl, Aluminiumlegierungen usw. Widerstandsschweißen: Geeignet zum Schweißen kleiner Metallteile wie dünner Bleche und Drähte sowie von Metallkonstruktionen, die hochfeste Verbindungen erfordern.

3. Was ist Schweißen und wofür wird es eingesetzt?

Schweißen ist ein Verfahren zum Verbinden benachbarter Werkstücke durch Anwendung von Hitze und/oder Druck, mit oder ohne Zusatzwerkstoff. Schweißen findet in einer Vielzahl von Anwendungen Verwendung, und das Metallschweißen spielt eine wichtige Rolle in der Entwicklung von Flugzeugen, Raumfahrzeugen und anderen Transportmitteln. Das Wolfram-Inertgas-Schweißen (WIG) wird in der Flugzeug- und Transportindustrie eingesetzt, wo die Präzision des WIG-Schweißens gut mit Aluminium und Speziallegierungen harmoniert und so zur Gewichts- und Kraftstoffverbrauchsreduzierung beiträgt. Die Metallschweißtechnologie wird in der Bauindustrie häufig zur Herstellung von hochfesten Stahlkonstruktionen durch Verschmelzen verschiedener Stahlbauteile verwendet. Darüber hinaus findet das Metallschweißen breite Anwendung in der Fertigung von Druckbehältern, Brücken, Gebäudestrukturen, Flugzeugen und Raumfahrzeugen, Eisenbahnwaggons und allgemeinen Konstruktionen sowie im Schiffbau, der Automobil-, Elektro-, Elektronik- und Verteidigungsindustrie. Auch in der Automobilindustrie wird das Metallschweißen für verschiedene Zwecke eingesetzt, darunter Fahrzeugreparaturen, die Herstellung von Kraftstofftanks, Druckbehältern und Rohrleitungen.

4. Was ist das Prinzip des Schweißens?

Vereinfacht gesagt, beruht das Schweißprinzip darauf, Metalle durch Hitze zu schmelzen und eine Verbindung zwischen ihnen herzustellen. Der Schweißprozess umfasst im Wesentlichen folgende Schritte: ① Erhitzen: Zu Beginn des Schweißvorgangs wird das Metall an der Schweißstelle durch eine Wärmequelle auf Schmelztemperatur erhitzt. ② Schmelzen: Unter Einwirkung der Wärmequelle schmilzt das Metall an der Schweißstelle allmählich und bildet ein Schmelzbad. Die Metallatome im Schmelzbad verlieren ihre Bindungskräfte und können sich frei bewegen. ③ Abkühlen und Erstarren: Das Schmelzbad erstarrt nach dem Abkühlen allmählich und bildet eine feste Metallverbindung. Während des Erstarrens ordnen sich die Metallatome im Schmelzbad neu an und bilden eine Kristallstruktur. ④ Metallische Verbindung: Durch das Erhitzen, Schmelzen und Abkühlen diffundieren die Metallatome im Schweißbereich und verbinden sich miteinander, wodurch eine feste Verbindung entsteht.

Zusammenfassung

Metallschweißen ist ein Verfahren zum Verbinden benachbarter Werkstücke durch Anwendung von Hitze und/oder Druck, mit oder ohne Zusatzwerkstoff. Es ist eine vielseitige Technologie, die in verschiedenen Branchen weit verbreitet ist und maßgeblich zur Erzielung hoher Festigkeit, Präzision, Zuverlässigkeit und Langlebigkeit beiträgt. Dank der kontinuierlichen Weiterentwicklung und Innovation der Schweißtechnik wird das Metallschweißen auch in Zukunft eine noch wichtigere Rolle spielen.

Haftungsausschluss

Die Inhalte dieser Seite dienen lediglich als Referenz. LS übernimmt weder ausdrücklich noch stillschweigend Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Aus den Angaben lassen sich keine Rückschlüsse auf Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung ziehen, die von Drittanbietern oder Herstellern über das Longsheng-Netzwerk erwartet werden. Es obliegt dem Käufer , der ein Angebot für Teile anfordert , die spezifischen Anforderungen an diese Teile zu ermitteln. Für weitere Informationen kontaktieren Sie uns bitte .

LS-Team

Dieser Artikel wurde von mehreren LS-Mitarbeitern verfasst. LS ist eine führende Informationsquelle im Fertigungssektor mit den Schwerpunkten CNC-Bearbeitung , Blechbearbeitung , 3D-Druck und Spritzguss .com/metal-casting">Metallprägen und mehr.