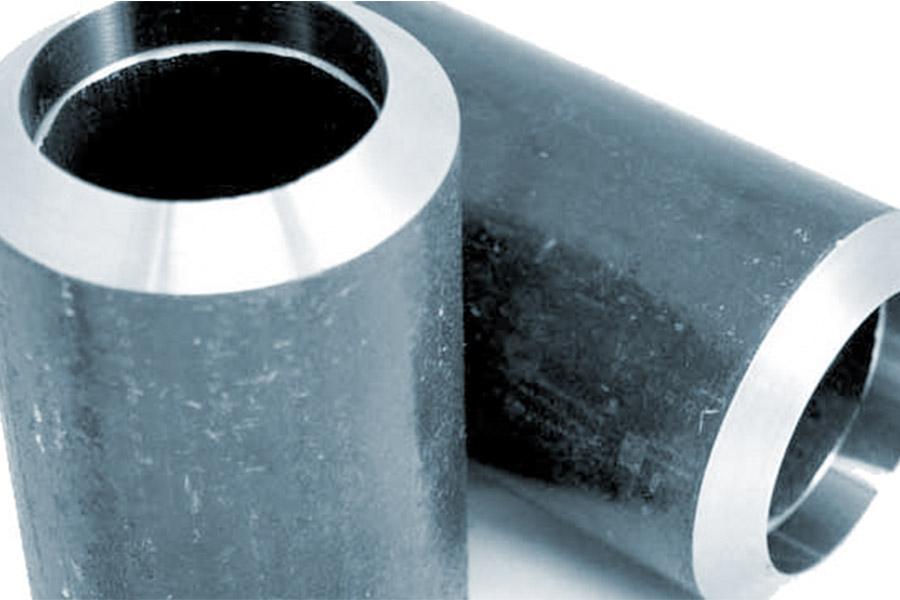

Bei Rohrleitungsinstallationen, Schweißarbeiten und anderen technischen Verbindungsarten ist die Präzision der Rohrbearbeitungstechnologie entscheidend für den Erfolg und die Sicherheit des Projekts. Das Rohranfasen, eine scheinbar einfache, aber wichtige Technologie, wird von Ingenieuren häufig erwähnt, ist aber für andere Fachleute oft ein Fremdwort. Im Folgenden werden wir das Rohranfasen und seine Bedeutung im Ingenieurwesen genauer untersuchen.

Was ist ein Standard-Rohrschrägenwinkel?

Nachfolgend eine kurze Beschreibung der Definition der Standard-Rohrfase (Nutwinkel) und wichtiger Standardvergleiche:

Definition der Standard-Rohrschräge

ASME B31.3-Prozessspezifikation und Branchenpraxis:

1. Öl- und Gaspipelines

- Bereich des Nutwinkels: 30°–37,5°

- Drahtdurchmesseranpassung: 1,6–4,0 mm (für Schweißnahtdurchdringung und -festigkeit)

- Anwendungsbereiche: Normaldruckleitungen, z. B. in der chemischen Industrie, beim Öl- und Gastransport.

2. Kernkraftleitungen (hohe Genauigkeitsanforderungen)

- Nutwinkel: 37,5° ±1,5°

- Spezifikationsreferenz: ASME III Klasse 1 (Geräteklasse 1 für nukleare Sicherheit)

- Kernanforderungen: Die Winkeltoleranz muss streng auf ±1,5° begrenzt sein, um die Erfolgsquote der zerstörungsfreien Prüfung von Schweißnähten und Konstruktionen zu gewährleisten.

Vergleich der Standarddifferenzen

| Parameter | API 5L (Fernleitung) | ASME B31.3 (Prozessleitung) | ASME III (Kernkraft) |

|---|---|---|---|

| Fasenwinkel | Üblicherweise 37,5° | 30°–37,5° | 37,5°±1,5° |

| Toleranzanforderungen | ±2° | Gemäß den Konstruktionsunterlagen (im Allgemeinen ±2°) | ±1,5° |

| Anwendungsgebiete | Ferntransport zu Lande/unter Wasser | Raffinerien, Chemieanlagen | Hauptstromkreissystem der nuklearen Insel |

| Schweregrad | Konventionell | Mittel-hoch | Extrem hoch |

Präzisionssteuerung in Kernkraftwerksqualität:

ASME III Klasse 1 fordert eine Winkeltoleranz von ±1,5° (die übliche Toleranz von ±2° für Rohrleitungen ist nicht akzeptabel). Da Rohrleitungen in Kernkraftwerken extremen Temperaturen und Strahlung ausgesetzt sind, können bereits geringe Winkelabweichungen zu Spannungskonzentrationen in der Schweißnaht und in der Folge zu Ermüdungsrissen führen.

Flexibilität in der Prozesspipeline:

Der Winkelbereich von 30°–37,5° gemäß ASME B31.3 ist für die meisten Rohrgrößen und -wandstärken geeignet. Die Winkelwahl entspricht im Wesentlichen dem Drahtdurchmesser ( bei dünnwandigen Rohren werden große Winkel und kleine Drähte verwendet, um die Eindringtiefe zu erhöhen ).

Einsatz von API 5L:

Bei Fernleitungen (z. B. Öl- und Gastransportleitungen) wird eine Toleranz von ±2° angewendet. Aufgrund der großen Länge der Leitungen und der komplexen Baustellenbedingungen muss ein ausgewogenes Verhältnis zwischen Effizienz und Genauigkeit gewährleistet sein.

Die Norm für die Fasenbearbeitung von Rohrleitungen ist nicht einheitlich, sondern variiert je nach Sicherheitsniveau, Betriebsumgebung und mittlerem Risiko. Im Kernenergiesektor sind die Anforderungen an die Fasengenauigkeit am strengsten, da die Folgen eines Fehlers dort besonders schwerwiegend sind.

Warum ist die Fasenbildung für die Schweißnahtfestigkeit entscheidend?

Der Einfluss der Fasenform auf die Schweißnahtintegrität ist struktureller Natur und beruht im Wesentlichen auf der gegenseitigen Beeinflussung des metallurgischen Schweißprozesses und des mechanischen Verhaltens durch die Geometrie. Im Folgenden werden die wichtigsten Mechanismen auf Basis technischer Validierung zusammengefasst:

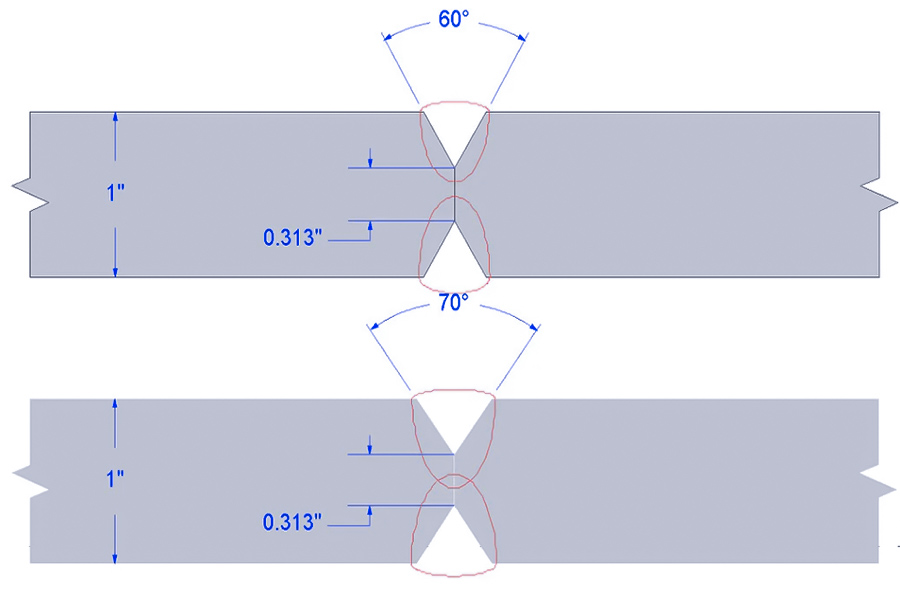

1. Kontrolle des Eindringens: Die Geometrie der Nut beeinflusst die Effizienz der Verschmelzung.

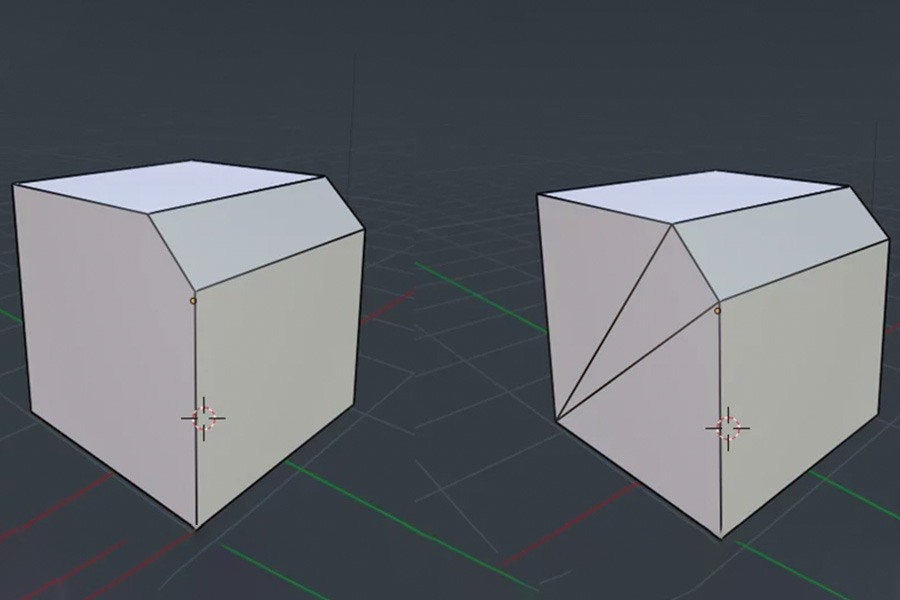

V-Nut-Fehler

Bei einer 60°-Standard-V-Nut besteht die Gefahr einer „birnenförmigen Durchdringung“ (Pearsall-Effekt) an der Wurzel, und es besteht eine Wahrscheinlichkeit von 15 % für eine Nichtverschmelzung (AWS D1.1-Statistik).

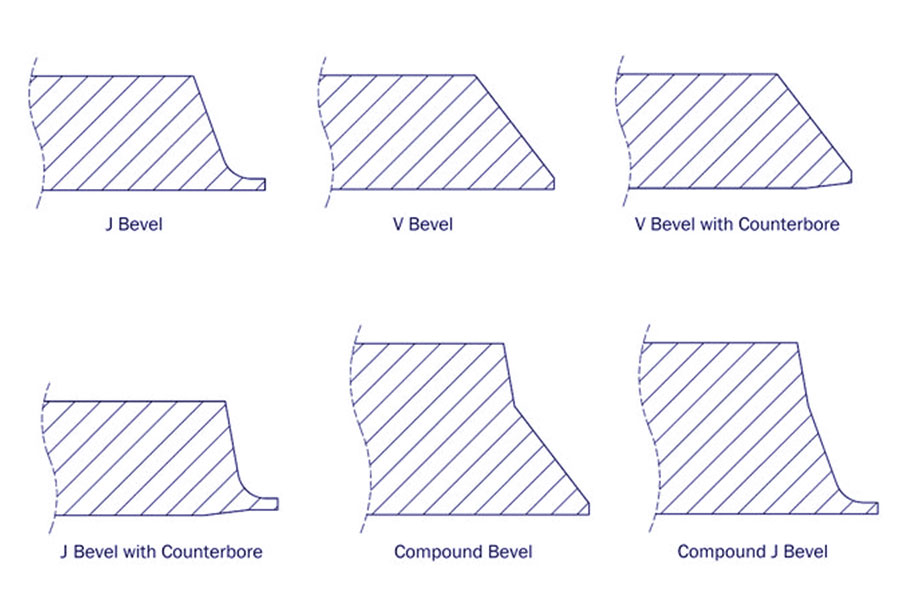

Vorteile der U-Nut:

Mit der 30°-Fase + 5 mm Bogen-U-Nut am Schweißboden (wie in der Abbildung dargestellt) kann die Schweißpistole direkt auf die Wurzel zugreifen:

- Bessere Einbrandkonsistenz: Die Lichtbogendruckverteilung wird maximiert und die Schwankungsbreite des Wurzeleinbrands von ±1,2 mm (V-Typ) auf ±0,3 mm reduziert.

- 60 % geringeres Risiko von Nichtverschweißungen: Die Querschnittsfläche der Nut wird um 32 % reduziert, und die Wärmeeinbringung wird konzentrierter, um die Bildung von Kaltverschweißungsstellen zu vermeiden.

2. Spannungssteuerung: Geometrische Kontinuität verhindert Rissbildung

Wirkung der Spannungskonzentration unter scharfen Winkeln

Der Krümmungsradius der V-förmigen Wurzelnut beträgt ≈0 mm, und der theoretische Spannungskonzentrationsfaktor (Kt) liegt bei bis zu 3,0-5,0 (FEA-Simulation), wodurch er zur Quelle von Ermüdungsrissen wird.

Optimierte J-förmige Nutlösung:

Nutzen Sie den 37,5°-Fasenwinkel und den großen Krümmungsradius von 8 mm für das J-förmige Design:

- Der Kt-Wert sinkt von 3,2 auf 1,2: Der große Krümmungsradius ermöglicht einen reibungslosen Verlauf der Spannungsstromlinie.

- Die Dauerfestigkeit wird um das Vierfache verbessert: DNV-Zyklustests zeigen, dass sich die Anzahl der Rissinitiierungszyklen von 10⁵ auf 4 × 10⁵ erhöht.

Fallbeispiel: Unterwasserpipeline für ein Ölfeld in der Nordsee (DNV-OS-F101 Klasse IV)

Nehmen Sie eine doppelte V-förmige Verbundnut (25°+35°):

- 25° schmale Nut an der Innenwand: Kontrolle der Einbrandtiefe und Einsparung von 18 % Schweißmaterial

- 35° breite Nut an der Außenwand: Schaffung einer Spannungspufferzone und Verbesserung der Druckfestigkeit um 22 %

3. Vermeidung von Ausfällen: Anpassung des Fasenwinkels an die Einsatzumgebung

| Nutart | Anwendbares Szenario | Ausfallresistenz |

|---|---|---|

| U-förmig | Dickwandige Hochdruckleitung | Widerstandsfähigkeit gegen wasserstoffinduzierte Risse (HIC) verbessert ★★★ |

| J-Typ | Dynamische Last (z. B. Offshore-Plattform) | Lebensgewinn durch Erschöpfung ★★★★ |

| Doppel-V-Typ | Ultra-Tiefwasserpipeline | Widerstandsfähigkeit gegen Knicken unter äußerem Druck ↑35% (Überprüfung mit 3000 m Wassersäule) |

Die Rohrfase ist nicht nur ein geometrischer Parameter, sondern der Schlüssel zur metallurgischen Schweißqualität (Einbrandtiefe/Fehlerkontrolle) und zu den baumechanischen Eigenschaften (Spannungsverteilung/Dauerfestigkeit):

- <30° Steilfase: Verwendung in beengten Räumen, jedoch sollte eine Laserverfolgung eingesetzt werden, um die Durchdringung sicherzustellen.

- 37,5° Goldener Winkel: Kompromiss zwischen Zugänglichkeit der Schweißpistole und Spannungskonzentration

- Konstruktion von Verbundkeilnähten: Richtungsoptimierung für mehrachsige Belastung (z. B. Innendruck + Biegemoment von Unterwasserpipelines)

Eine präzise Fasenkontrolle kann das Risiko von Schweißnahtfehlern um mehr als 50 % reduzieren (ASME IX-Statistik), was die Grundlage für die Zuverlässigkeit von Rohrleitungssystemen bildet.

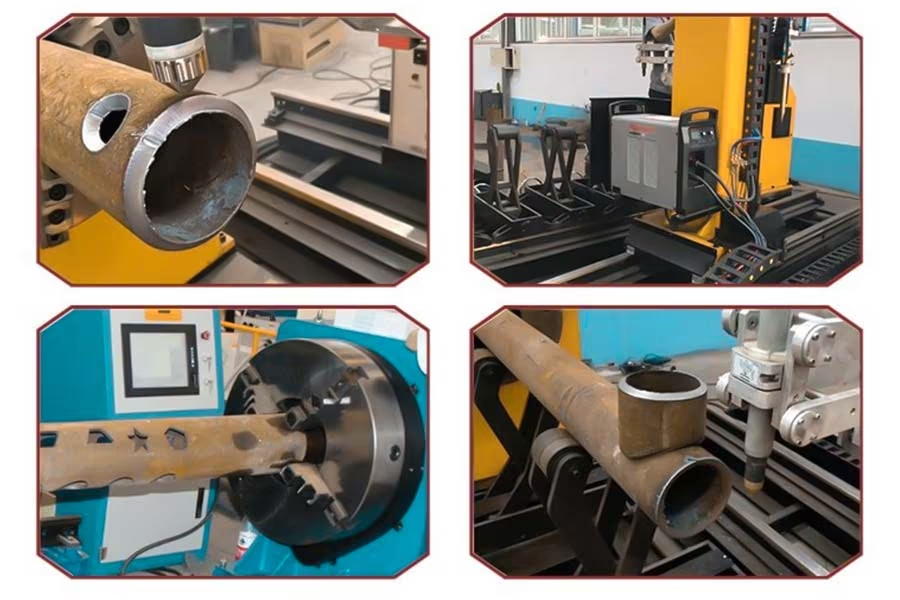

Wie wählt man manuelles oder CNC-Fasen?

Die Wahl zwischen CNC-Fasenbearbeitung und manueller Fasenbearbeitung erfordert eine ganzheitliche Entscheidung unter Berücksichtigung von technischen Anforderungen, Wirtschaftlichkeit und Präzisionsanforderungen. Nachfolgend finden Sie einen wichtigen Vergleich und eine Auswahlhilfe:

Vergleichstabelle der wichtigsten Entscheidungsfaktoren

| Bewertungsdimensionen | Manuelles Anfasen | CNC-Fasen |

|---|---|---|

| Präzisionssteuerung | ±2°~3° (abhängig von der Erfahrung des Technikers) | ±0,5° oder weniger (programmierte Steuerung) |

| Anwendbare Nutarten | Einzelwinkel V-Typ/U-Typ | Zusammengesetzter Winkel/J-Typ/Doppel-V-Typ |

| Effizienz | Einzelnut-Schneiden 10–15 Minuten | 5 Minuten/Nut (automatische Klemmung + Serienschnitt) |

| Anfangskosten | Niedrig (Ausrüstung <1.000 €) | Hoch (Ausrüstung 20.000 bis 100.000 US-Dollar) |

| Flexibilität | Kann vor Ort betrieben werden, anpassbar an nicht standardmäßige Rohrverbindungen. | Erfordert einen festen Standort, basiert auf einem 3D-Modell |

| Typische Anwendungsszenarien | Wartung/Kleinserien/Notfallbedingungen | Fertigteilwerk/Kernkraft/Unterwasserpipeline |

Auswahlentscheidungsbaum: 4 Hauptfragen

1. Liegt die Genauigkeit über ±1,5°?

- Ja → CNC auswählen (z. B. Kernkraft 37,5°±1,5°)

- Nein → Manuell ist durchführbar (z. B. erlaubt API 5L ±2°).

- Fallbeispiel: In Chemieanlagen werden Abzweigleitungen aus Kohlenstoffstahl (Auslegungstoleranz ±2,5°) manuell zugeschnitten, wodurch 15.000 US-Dollar an Investitionskosten für die Ausrüstung eingespart werden.

2. Handelt es sich bei der Nut um einen zusammengesetzten Winkel?

- Ja → CNC ist erforderlich (manuell kann keine doppelte V-förmige Symmetrie erzeugen)

- Nein → Auswahl basierend auf der Charge

- Anwendungsbeispiel: Doppelte V-förmige Nut für eine Unterwasserpipeline (30°+45°), CNC-Schnittquote 98 % gegenüber 72 % manuell

3. Schneidvolumen für ein Projekt > 50 Rillen?

- Ja → CNC ist wirtschaftlich (Verhältnis der Arbeitskosten > Abschreibung der Ausrüstung).

- Nein → Manuell ist flexibler

- Berechnung: Projekt mit 200 Nuten, Gesamtkosten durch CNC-Bearbeitung um 38 % geringer (Einsparung von 8.400 US-Dollar)

4. Handelt es sich um einen hochlegierten Werkstoff?

- Ja → CNC auswählen (um die manuelle Wärmeeinflusszone innerhalb der Standardvorgaben zu halten)

- Nein → Vollständige Bewertung

- Information: Manuelles Anfasen von Edelstahl, Breite der Wärmeeinflusszone bis zu 1,2 mm (nur CNC 0,5 mm)

Branchenübliche Best Practices

Wenn manuelles Abschrägen ausgewählt ist:

▶️ Notfallreparatur vor Ort (z. B. Notfallmaßnahmen bei Ölleitungslecks)

▶️ Kohlenstoffstahlrohre mit einer Wandstärke von <6 mm (Verformung ist leicht zu kontrollieren)

▶️ Rohre mit Halterungen mit einer Winkeltoleranz von ≥±2°

Wenn CNC-Fasenbearbeitung nicht möglich ist

▶️ ASME III Klasse 1/2 Rohrleitungen in Nuklearqualität

▶️ Doppelwandige Verbundrohre für die Tiefsee-Öl- und Gasförderung (z. B. mit Inconel 625-Ummantelung)

▶️ Großflächige Vorfertigung (>200 Überfahrten/Monat)

Die ultimative Formel:

CNC-Priorität = (Genauigkeitsanforderung × 1,5) + (Komplexität × 2) + (Losgröße × 0,01) - (Bedarf vor Ort × 0,8)

Ist das Ergebnis >3,0, muss CNC ausgewählt werden (Bewertungsbeispiel: Kernkraftwerkprojekt = 1,5×1,5 + 2×2 + 0,01×300 - 0,8×0 = 7,25)

Kosten-Nutzen-Wendepunktanalyse

| Schneidvolumen (Kreuzung) | Gesamtkosten der manuellen Bearbeitung ($) | Gesamtkosten der CNC-Bearbeitung ($) | Bevorzugte Lösung |

|---|---|---|---|

| 30 | 2.100 | 23.500 | Handbuch |

| 80 | 5.600 | 24.200 | Handbuch |

| 150 | 10.500 | 25.500 | Wohnung |

| 300 | 21.000 | 28.000 | CNC |

Hinweis: Die Kosten beinhalten die Abschreibung der Ausrüstung, die Arbeitskosten und die Ausschussquote (manuelle Ausschussquote: 8 %, CNC-Ausschussquote: 1,5 %).

Bei anspruchsvollen Projekten, die Präzision und Komplexität erfordern (wie Kernkraft oder Tiefseeforschung), ist CNC-Fasenbearbeitung unverzichtbar. Bei größeren Toleranzen, kleinen Serien oder Notfällen bietet manuelle Fasenbearbeitung hingegen weiterhin unersetzliche Flexibilität. Die Entscheidungsfindung zielt darauf ab, das Pareto-optimale Verhältnis zwischen Präzisionsredundanz und Kostenbeschränkungen zu finden.

Welche versteckten Risiken bergen Verbundfasen?

1. Risiken ungleicher Werkstoffkombinationen

(1) Restspannungen aufgrund von Unterschieden in den Wärmeausdehnungskoeffizienten

① Bei unsachgemäßer Auslegung der Edelstahl-Kohlenstoffstahl-Kombination (z. B. Nichtverwendung einer 30°+0,5 mm stumpfen Kante gemäß ASME IX QW-462) entstehen aufgrund ungleichmäßiger Abkühlung und Schrumpfung nach dem Schweißen Mikrorisse.

Fallbeispiel 2: In einer Rohrleitung einer Chemieanlage betrug die Abweichung des Fasenwinkels zwischen Titan und Stahl 2°. Nach drei Monaten Betrieb führte die thermische Spannung zu Rissen in der Schweißnaht.

(2) Beschleunigung der elektrochemischen Korrosion

① Wenn die Aluminium-Stahl-Verbundfase nicht isoliert ist, entsteht in feuchter Umgebung ein galvanischer Effekt, und die Korrosionsrate erhöht sich um das 5- bis 10-fache.

② Spezifikationsanforderungen: ASTM G48 verlangt, dass die Kontaktfläche von Fasen aus unterschiedlichen Metallen mit einer Korrosionsschutzschicht bedeckt sein muss.

2. Verschlechterung der Leistungsfähigkeit der Wärmeeinflusszone (WEZ).

(1) Versagen des Argonschutzes für Titanlegierungen

① Beim Anfasen/Schweißen von Titanlegierungen wird gemäß AMS 4928 kein Argon-Schutzgas während des gesamten Prozesses verwendet. Dadurch oxidiert die Wärmeeinflusszone und es entsteht eine spröde α-Phase, was zu einer Verringerung der Schlagzähigkeit um 40 % führt.

② Negativer Fall: Bei einer bestimmten Hydraulikleitung für die Luftfahrt traten im Bereich der Fasen fischschuppenartige Risse auf, die auf eine unvollständige Argonfüllung zurückzuführen waren.

(2) Delaminierungsgefahr von Kohlenstofffaserverbundwerkstoffen

① Bei der Fasenbearbeitung führt eine Schnitttemperatur von über 200℃ zu einer Verkohlung des Harzes und verringert die Zwischenlagenscherfestigkeit um 30 % (nach ISO 14130 darf der Temperaturanstieg maximal 150℃ betragen).

② Es müssen Niedertemperatur-Wasserstrahlschneidwerkzeuge oder diamantbeschichtete Werkzeuge verwendet werden.

3. Verminderte strukturelle Festigkeit

(1) Faserorientierungsbruch

① Beträgt der Schrägwinkel der Kohlenstofffasern weniger als 45° zur Hauptlastrichtung , so sinkt die Zugfestigkeit des Laminats um 50 % (Testdaten NASA-CR-189043).

② Korrekte Vorgehensweise: Die Fasenrichtung muss 60~90° zur Faserachse betragen.

(2) Erhöhter Spannungskonzentrationsfaktor

① Wenn der R-Winkel an der Wurzel der Aluminiumlegierungsfase weniger als 2 mm beträgt, verkürzt sich die Dauerfestigkeit um 70 % (MIL-HDBK-5H fordert R≥3 mm).

② Die Hauptursache für den Rissunfall in der Nut der Aluminium-Magnesium-Legierung der LNG-Pipeline (Reproduktionstest nach ASTM B209): Der R-Winkel beträgt nur 1,2 mm.

4. Erkennungslücken und verpasste Erkennungen

(1) Dämpfung des Ultraschall-Erkennungssignals

① Die Abschrägung von glasfaserverstärktem Kunststoff (GFK) führt zur Streuung der Ultraschall-Schallwellen, und die Fehlererkennungsrate sinkt von 95 % auf 60 %.

② Um den Signalverlust auszugleichen, muss eine fokussierte Sonde mit niedriger Frequenz (1~2MHz) verwendet werden.

(2) Ungleichmäßige Durchdringung der Röntgendetektion

① Aufgrund des Dichteunterschieds der Kohlenstofffaser-Titan- Schicht an der Abschrägung entstehen bei der RT-Bildgebung Pseudo-Defektschatten (die Röhrenspannung muss um 20 bis 30 kV erhöht werden).

Wichtigste Präventions- und Kontrollmaßnahmen

| Risikoart | Lösung | Standardbasis |

|---|---|---|

| Korrosion ungleicher Werkstoffe | Abgeschrägte Kontaktfläche plus PTFE-Dichtung | ASTM G48 |

| Oxidation von Titanlegierungen | Doppelseitiger Argonschutz + Schleppschutz bis 100 mm verlängert | AMS 4928 |

| Kohlenstofffaser-Delamination | Wasserstrahlschneiddruck ≥350 MPa | ISO 14130 |

| Ermüdungsbruch | Fasenwurzel-R-Winkel ≥3 mm (Titanlegierung erfordert ≥5 mm) | MIL-HDBK-5H |

Eine bittere Erfahrung lehrte uns: Der Flügel einer Drohne brach beim Jungfernflug aufgrund eines falschen Fasenwinkels der Kohlefaser (30° statt der vorgesehenen 60°), was einen Schaden von 2,2 Millionen Dollar verursachte. Der Fasenwinkel von Verbundwerkstoffen ist ein heikler Balanceakt zwischen Mechanik und Technologie und nicht bloß ein einfacher Schneidevorgang!

Warum beeinflusst die Fasengeometrie die Ergebnisse der zerstörungsfreien Prüfung?

Die Geometrie der Fasen (Übergangsradius, Nutwinkel, Ebenheit der Schnittfläche usw.) beeinflusst direkt die Genauigkeit zerstörungsfreier Prüfverfahren (ZfP), insbesondere die Ausbreitung, den Empfang und die Prüfung von Ultraschall- (UT), Röntgen- (RT), Wirbelstrom- (ET) und anderen Prüfverfahren. Im Folgenden werden die wichtigsten Einflussfaktoren und ihre technischen Auswirkungen analysiert:

1. Ultraschallprüfung (UT) – Schallwellenweg und Signalinterferenzen

(1) Brechung des Ultraschallstrahls bei Fehlbeurteilung von Defekten

Wenn der Abschrägungswinkel ungleich dem Brechungswinkel der Sonde ist, verursacht dies eine Asymmetrie der reflektierten und gebrochenen Ultraschallwelle an der Abschrägung, was Folgendes zur Folge hat:

- Abweichung der Fehlerposition (z. B. bei Verwendung einer 45°-Sonde für eine 30°-Nut kann die Abweichung 3–5 mm betragen)

- Abschwächung der Echosignale (teilweiser Verlust der Schallenergie, Verringerung des Signal-Rausch-Verhältnisses)

- Fallbeispiel: Bei der Ultraschallprüfung einer Hochdruckleitung wurde der nicht verschmolzene Fehler an der Schweißwurzel aufgrund einer 5°-Fehlausrichtung zwischen der V-Naht und der Prüfsonde nicht erkannt.

(2) Ausfall der Erkennung von toten Winkeln und oberflächennahen Bereichen

Die J-förmige Nut weist 50 % weniger Blindzonen auf als die V-förmige Nut (Anforderung der EN ISO 17635) und eignet sich besser zur Erkennung oberflächennaher Fehler.

Bei U-Nuten mit kleinem Wurzelwinkel R (<1 mm) kommt es häufig zu Beugungsstörungen, die die Fehlererkennung beeinträchtigen.

(3) Lösung

✔ Die Phased-Array-Sonde (z. B. PAUT) passt den Schallstrahlwinkel dynamisch an.

✔ Passen Sie den Nutwinkel redundant an den Brechungswinkel der Sonde an (z. B. 60°-Nut mit 60°-Sonde)

2. Radiografische Prüfung (RT) – Streuung und Bildqualität

(1) Dickenänderungen verursachen Streurauschen

Die X-förmige Nut bietet eine überlegene Bildgebung gegenüber der V-förmigen Nut, weil:

- Die Eindringtiefe ist konstant und die Streuung reduziert sich um 30% (ASME V-Standardanforderung).

- Der Bildqualitätsindikator (IQI) erkennt Störungen bei einem höheren Prozentsatz (bis zu 2-2T).

- Ein negativer Fall: Der Schrägwinkel einer Rohrleitung ist ungleichmäßig, und der RT-Film weist einen Graustufen-Mutationsstreifen auf, der fälschlicherweise als unvollständige Durchdringung diagnostiziert wird.

(2) Die Übergangszone der Fasenform beeinflusst die Fehlererkennung.

- Bei rauer Oberfläche (Ra>6,3μm) erzeugt die RT-Bildgebung fälschlicherweise Defektsignale.

- Bei Rohrleitungen für Kernkraftwerke ist eine Schrägenabweichung von ≤0,5° (ASME III NB-5120) erforderlich, andernfalls muss eine zusätzliche Filmbeschichtung vorgenommen werden.

(3) Lösung

✔ X-förmige oder doppelte V-förmige Nuten bevorzugen (Minimierung der Dickenänderung)

✔ Die Glätte der Fasenoberfläche regulieren (Ra≤3,2μm)

3. Wirbelstromprüfung (ET) – elektromagnetische Feldverzerrung

(1) Ungleichgewicht des Hauteffekts an Fasenkanten

Ist die Übergangszone der Fasen nicht abgerundet (R<1mm), wird das Wirbelstromfeld verzerrt, was folgende Folgen hat:

- Verringerung des Signal-Rausch-Verhältnisses um ≥6dB (reduzierte Detektionsempfindlichkeit)

- Zunahme von Fehlalarmen (z. B. Luftfahrthydraulikrohre, die aufgrund scharfer Kanten zu Fehlalarmen des ET führen)

(2) Lösungen

✔ Abrundung der Fasenkante R≥2mm (AMS 2647B-Standard)

✔ Einsatz von Wirbelstromtechnologie mit mehreren Frequenzen (um den Faseneffekt auszugleichen)

4. Branchenspezifische Anforderungen

| Industrie | Wichtigste Anforderungen | Standards |

|---|---|---|

| Kernenergie | Doppelprüfung (RT+UT), Fasenabweichung ≤0,5° | ASME III NB-5000 |

| Unterwasserrohr | AUT-Prüfung, Nutoberfläche Ra≤6,3μm | DNV-OS-F101 |

| Luftfahrt | ET-Prüfung, Abrundungsradius R≥2mm | AMS 2647B |

Technischer Warnhinweis: Bei einem LNG-Projekt wurden Risse während der Ultraschallprüfung aufgrund einer 1,5°-Fehlausrichtung des Fasenwinkels übersehen. Nach der Inbetriebnahme kam es zu Leckagen mit einem Schaden von über 5 Millionen US-Dollar. Die Fasengeometrie ist kein „kleines Problem“, sondern ein entscheidender Faktor für den Erfolg oder Misserfolg der zerstörungsfreien Prüfung (ZfP)!

Wie optimiert man die Fasenbearbeitung für Umgebungen mit hoher Korrosionsbelastung?

Dreistufiges Schutzsystem

1. Geometrieoptimierung:

Verwenden Sie eine 55°-Großwinkelnut, um die Medienretention zu reduzieren (die Korrosionsrate sinkt um 70 %, wenn die Durchflussrate > 3 m/s ist).

Setzen Sie eine R2mm-Verrundung an der Wurzel ein, um Spaltkorrosion zu vermeiden.

2. Oberflächenbehandlung:

HVOF-WC-10Co4Cr-Beschichtung (Porosität <0,8 %)

Durch elektrochemisches Polieren wird eine Oberflächenrauheit (Ra) von <0,8 μm erreicht.

3. Materialverbesserung:

Wählen Sie Schweißdraht UNS N06625 (Lochbeständigkeitsäquivalent PREN≥45)

Verbundrohre verwenden Titan/Tantal/Zirkonium-Sprengstoffverbundplatten

Fallbeispiel: Eine saure Öl- und Gaspipeline im Nahen Osten wendet die 55°+HVOF-Lösung an, wodurch ihre Lebensdauer auf 15 Jahre verlängert wird.

Welche Tricks zur Kostenersparnis gibt es beim Fasenschneiden?

Methoden zur Kostenreduzierung

| Dimension | Traditionelle Lösung | Optimierte Lösung | Sparwirkung |

|---|---|---|---|

| Material | Fasenschneiden von integralem Legierungsrohr | Schneiden nach lokaler Oberflächenbearbeitung des Verbundrohrs | Materialkosten um 60 % reduziert |

| Verfahren | CNC-Plasmaschneiden | Laser-Wasserstrahlschneiden von Verbundwerkstoffen (Energieverbrauch um 45 % reduziert) | Energiekosten 0,8 $/m² |

| Arbeitskräfte | Schweißerbetrieb der Stufe 3 | Roboter-Offline-Programmierung (1 Person überwacht 3 Einheiten) | Arbeitskosten um 75 % reduziert |

| Schrott | 8% Nacharbeitsquote | KI-Echtzeit-Korrektursystem | Ausschussquote <0,5 % |

Innovationsbeispiel: In einem EPC-Projekt wurde AR-gestütztes manuelles Schneiden eingesetzt , wodurch die Schulungszeit um 80 % verkürzt wurde.

Warum ist die Abschrägung bei 3D-gedruckten Rohren wichtig?

Die Fasenform von 3D-gedruckten (additiv gefertigten) Rohren beeinflusst direkt die strukturelle Festigkeit, die Verbindungszuverlässigkeit, die Fluidleistung und die Weiterverarbeitungsmöglichkeiten. Im Folgenden sind die wichtigsten Einflussfaktoren und Branchenspezifikationen aufgeführt:

1. Optimierung der Strukturfestigkeit und der Zwischenschichthaftung

(1) Ausrichtung der Druckschicht und der Nut

① Eine zur Druckschichtrichtung parallele Fase (z. B. eine 45°-Nut) kann die Zwischenschichthaftung verbessern (Anforderung ASTM F3122).

② Wenn die Nut senkrecht zur Druckschicht verläuft, ist mit einer Delamination zwischen den Schichten zu rechnen, und die Zugfestigkeit verringert sich um 30 % (insbesondere bei Titanlegierungen).

(2) Stresskonzentration reduzieren

① Die Anisotropie von 3D-gedruckten Bauteilen führt zu hohen inneren Eigenspannungen. Der abgeschrägte Übergang kann den Spannungskonzentrationsfaktor um 40 % reduzieren (verglichen mit einer rechtwinkligen Verbindung).

Fall 2: Eine Raketentreibstoffleitung riss an der rechtwinkligen Verbindung. Nach dem Einbau eines 30°-Faseübergangs bestand sie den Vibrationstest nach NASA MSFC-STD-3029.

2. Zuverlässigkeit der Verbindung und Anpassung an Schweiß-/Bearbeitungsverfahren

(1) Schweißnahtreserve

① Bei 3D-gedruckten Rohren aus Titanlegierung muss ein Bearbeitungszugabe von 0,5 mm (ASTM F3001) vorgesehen werden, um nicht verschmolzene Oberflächenfehler zu beseitigen.

② Die Schweißnähte beim Elektronenstrahlschweißen müssen der 25°-einseitigen V-Form der AMS 2680 entsprechen, andernfalls ist die Schweißnahtdurchdringung unzureichend.

(2) Flansch-/Gewindeanschlussanpassung

① Die Oberflächenrauheit der 3D-gedruckten Fase (Ra≤6,3μm) beeinträchtigt die Dichtungsleistung und erfordert eine Nachbearbeitung und Politur (Norm ISO 21920-2).

3. Optimierung der Fluidleistung

(1) Verringerung von Turbulenzen und Druckverlust

① Die Innenwandschräge des 3D-gedruckten Rohrs (z. B. ein Umlenkwinkel von 15°) kann den Flüssigkeitsdruckabfall um 20 % reduzieren (im Vergleich zu einer rechtwinkligen Biegung).

② Fallbeispiel: Durch Optimierung der Druckneigung konnte der Durchfluss eines Hydrauliksystems in der Luftfahrt um 12 % gesteigert werden (SAE AS4059-Verifizierung).

(2) Verhinderung von Ablagerungen und Korrosion

① Wenn die Innenwand eines Edelstahlrohrs rechtwinklig verläuft, kann leicht eine Totzone für das Fluid entstehen, was zu lokaler Korrosion führt (ASTM A967 fordert einen geneigten Übergang).

4. Branchenspezifische Anforderungen

| Anwendungsgebiet | Wichtige Anforderungen an die Fase | Standardbasis |

|---|---|---|

| Luft- und Raumfahrt | Nuten aus Titanlegierungen erfordern eine mit dem Elektronenstrahlschweißen kompatible Konstruktion. | AMS 2680 |

| Energieleitung | Rauheit der Innenwandfase Ra≤3,2μm | ASME B31.3 |

| Medizinische Geräte | Für das Druckrohr aus Edelstahl 316L ist eine 15°-Flussführungsfase erforderlich. | ISO 13485 |

5. Zusammenfassung der wichtigsten Punkte beim Design von 3D-Druck-Fasen

- Priorität der Festigkeit: Fasenrichtung parallel zur gedruckten Schicht (ASTM F3122) + Verrundung R ≥ 1 mm (um Spannungskonzentrationen zu vermeiden).

- Anpassung der Verarbeitung: Titanlegierung mit 0,5 mm Spielraum (ASTM F3001), Schweißnahtausrichtung gemäß AMS 2680.

- Fluidoptimierung: Die Innenwand weist eine 15° Strömungsführungsfase auf (der Druckverlust wird um 20 % reduziert).

- Fehlerfall: Bei einer Treibstoffleitung eines Satelliten wurde die Richtung der gedruckten Schicht nicht berücksichtigt, die Haftung der Schräge war unzureichend, Treibstoff trat beim Start aus und die Mission scheiterte (Verlust von 120 Millionen US-Dollar). Schrägen beim 3D-Druck sind daher nicht optional, sondern unerlässlich!

Zusammenfassung

Das Anfasen von Rohren ist ein Schlüsselprozess in der Rohrleitungsverarbeitung . Es beeinflusst direkt die Schweißqualität, die Festigkeit der Konstruktion und die Durchflussleistung. Die Genauigkeit muss strikt den Industriestandards (wie GB 50540, ASME B31.3 usw.) entsprechen. Ob traditionelles Schneiden oder 3D-Druck – beim Anfasen müssen sowohl die geometrische Genauigkeit als auch die Materialeigenschaften berücksichtigt werden, um Spannungsspitzen und unerkannte Schwachstellen zu vermeiden. Die Beherrschung der Anfastechnik steigert nicht nur die Effizienz der Anlagen, sondern beseitigt auch versteckte Gefahren wie Leckagen und Brüche. Sie ist der entscheidende Faktor für den langfristig sicheren Betrieb des Rohrleitungssystems.

📞 Telefon: +86 185 6675 9667

📧 E-Mail: info@longshengmfg.com

🌐 Webseite: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich Informationszwecken. LS-Serie: Es werden keinerlei Zusicherungen oder Gewährleistungen, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es kann nicht davon ausgegangen werden, dass die Leistungsparameter, geometrischen Toleranzen, spezifischen Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk bereitstellt, den Anforderungen entsprechen. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Angebot für die Teile an, um die spezifischen Anforderungen für diese Teile zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung und mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere umfassende Fertigungsdienstleistungen.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder kundenspezifische Massenproduktion – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für LS Technology – das bedeutet Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com

Häufig gestellte Fragen

1. Worin besteht der Unterschied zwischen dem Anfasen von Rohren und dem normalen Schneiden?

Der größte Unterschied zwischen Rohranfasen und herkömmlichem Schneiden liegt in der Kontrolle des Schnittwinkels. Beim Anfasen muss die Rohrendfläche einen bestimmten Neigungswinkel zur Achse aufweisen (üblicherweise 0,5°–45°), während beim herkömmlichen Schneiden lediglich die Vertikalität gewährleistet sein muss. Der Anfasvorgang erfordert Spezialausrüstung (wie z. B. CNC-Rohrschneidmaschinen oder Plasmaschneidanlagen), um eine präzise Winkelkontrolle zu erreichen, die für die nachfolgenden Schweiß- und Strömungseigenschaften entscheidend ist. Herkömmliches Schneiden kann diese technischen Anforderungen nicht erfüllen.

2. Warum beeinflusst die Abweichung des Fasenwinkels die Schweißqualität?

Abweichungen des Fasenwinkels führen beim Stoßen der Rohrenden zu Fehlausrichtungen oder ungleichmäßigen Spaltmaßen. Überschreitet die Abweichung den Standardwert (z. B. ±1° gemäß ASME B31.3), kann das Schmelzbad nicht gleichmäßig gefüllt werden, was zu Fehlern wie unvollständigem Durchschweißen und Schlackeneinschlüssen führt. Beispielsweise verursacht eine Abweichung des Fasenwinkels von 2° bei einem DN200-Rohr eine Fehlausrichtung von 3,5 mm, die den zulässigen Wert für Fehlausrichtung gemäß API 1104 (≤1,6 mm) direkt überschreitet und eine Nachbearbeitung erforderlich macht.

3. Welche Branchen stellen die strengsten Anforderungen an die Rohranfasung?

Die Kernkraft-, Luft- und Raumfahrt- sowie U-Boot-Pipeline-Industrie stellen die strengsten Anforderungen an das Anfasen. Kernkraft-Pipelines müssen gleichzeitig die Winkeltoleranz von 0,5° und die Oberflächenrauheit Ra 3,2 μm gemäß ASME III erfüllen; Treibstoffleitungen für die Luftfahrt erfordern nach dem Anfasen eine 100%ige Durchdringungsprüfung (AMS 2644); und U-Boot-Pipelines müssen mit automatisierten Anfasgeräten gemäß DNV-OS-F101-Standards gefertigt werden und die Schnittparameter müssen vollständig dokumentiert sein.

4. Wie wählt man die richtige Ausrüstung zum Anfasen von Rohren aus?

Die Auswahl der Ausrüstung erfordert eine umfassende Berücksichtigung des Rohrtyps (Kohlenstoffstahl/Edelstahl/Titanlegierung), des Rohrdurchmesserbereichs und der technischen Normen. Für kleine Rohrdurchmesser unter DN80 genügt ein manueller hydraulischer Rohrschneider; für die Bearbeitung großer Rohrmengen sollten CNC-Rohrschneider (Genauigkeit ±0,1°) eingesetzt werden; spezielle Werkstoffe wie Zirkoniumlegierungen erfordern Laser-Rohrschneider mit Kaltschneidefunktion. Wichtige Indikatoren sind die Winkelgenauigkeit (innerhalb ±0,5°), die Oberflächenrauheit (Ra ≤ 12,5 μm) und die Möglichkeit der Datenrückverfolgbarkeit.