Online-CNC-Bearbeitungsdienstleistungen zielen speziell auf die großen Problembereiche der Massenproduktion ab, die das Bohren präziser Löcher betreffen, wobei die Genauigkeit nicht mit jedem Auftrag übereinstimmt, die Bohrwände eine hohe Rauheit aufweisen und die Effizienz geringer ist, sodass nur 85 % der Produktion ordnungsgemäß hergestellt werden.

Der Online-CNC-Bearbeitungsservice von LS Manufacturing basiert auf 15 Jahren Erfahrung und berücksichtigt 286 Bohrversuche und 73 Anwendungsfälle. Ziel ist es, eine wissenschaftlich fundierte Online-Lösung für das CNC-Bohren anzubieten. Zu den mit diesem Ansatz gelösten Problemen zählen die CNC-Genauigkeit (Restgenauigkeit ±0,01 mm) , die Oberflächengüte Ra 1,6 µm und die Effizienzsteigerung um 40 % .

Online-CNC-Bearbeitungsdienste: Präzisionslochherstellung: Kurzübersichtstabelle

| Abschnitt | Wichtigste Inhalte (gekürzt) |

| Einführung | Überblick über die Präzisionslochherstellung; unerlässlich für die Montage und Funktion. |

| Bohrkomponenten | Werkzeuge: Spiralbohrer, Reibahlen, Ausdrehstangen, Tiefbohrer. Werkstoffe & Beschichtungen. |

| CNC-Prozesse | Bohren, Reiben, Ausbohren und Gewindeschneiden. Zu den Stärken von CNC-Maschinen gehören Automatisierung und Präzision. |

| Präzisionsfaktoren | Maschinensteifigkeit, Werkzeugauswahl, Vorrichtungen, Kühlmittel, Programmierkenntnisse. |

| Ergebnisse & Toleranzen | Erreichbar: enge Durchmesser-/Positionstoleranzen, feine Oberflächengüte. |

| Materielle Erwägungen | Auch hier kommt es auf das gewählte Material an, beispielsweise Metalle, Kunststoffe oder Verbundwerkstoffe . Die Wahl der Werkzeuge hängt ebenfalls von den Materialeigenschaften ab. |

| Serviceleistungen | Schnelle, kostengünstige, skalierbare und professionelle Bearbeitung selbst komplizierter Spezifikationen. |

| Anwendungen | Luft- und Raumfahrt , Automobilindustrie, Medizintechnik, Elektronikindustrie. |

| Auswahl eines Anbieters | Bewerten Sie Fähigkeiten, Ausrüstung, Qualitätskontrolle, Kommunikation und Erfahrung. |

Die Lösung für Ihre Anforderungen an präzise Bohrungen bieten wir Ihnen mit einem schnellen, präzisen und effizienten CNC-Bearbeitungsprozess. Wir wissen nicht nur, wie wir den Bearbeitungsprozess optimal nutzen und die Materialien dabei effektiv einsetzen, sondern dieses Wissen ist auch entscheidend, um sicherzustellen, dass Ihr Produkt innerhalb der engen Toleranzgrenzen hinsichtlich Durchmesser, Position und Oberfläche gefertigt wird. Dies ist für die Funktionalität Ihres Produkts unerlässlich.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Im Internet findet sich unzählige Literatur allein zum Thema Zerspanung. Warum sollten Sie diesen Artikel lesen? Weil wir keine bloßen Theoretiker sind, sondern Praktiker, die diese Theorien täglich in der Praxis anwenden – im harten Wettbewerb der CNC-Bearbeitungsdienstleister bei der Bearbeitung anspruchsvoller Legierungen. Alle unsere Ratschläge und Tipps basieren daher nicht nur auf Theorie, sondern auf praktischer Erfahrung.

In risikoreichen Branchen ist kein Spielraum für Fehler erlaubt. Die von uns bearbeiteten Teile erfordern höchste Präzision, sodass ein Fehler ausgeschlossen ist. Um diese Art von Präzisionsarbeit auch weiterhin gewährleisten zu können, orientieren wir uns bei all unseren Arbeitsabläufen an den Standards der Aluminium Association (AAC) sowie den Materialdaten des NIST .

Die von uns vermittelten Erkenntnisse basieren auf sorgfältiger Erfahrung und Forschung. Wir können Ihnen Informationen aus über 50.000 erfolgreich gefertigten Präzisionsbauteilen weitergeben – von Tipps und Tricks für die Verarbeitung exotischer Materialien bis hin zu Hinweisen zur Produktionsbeschleunigung bei gleichzeitiger Qualitätssicherung. Unser Ziel ist einfach: Wir möchten Ihnen das nötige Know-how vermitteln, damit Sie Ihre nächsten Projekte erfolgreich abschließen können.

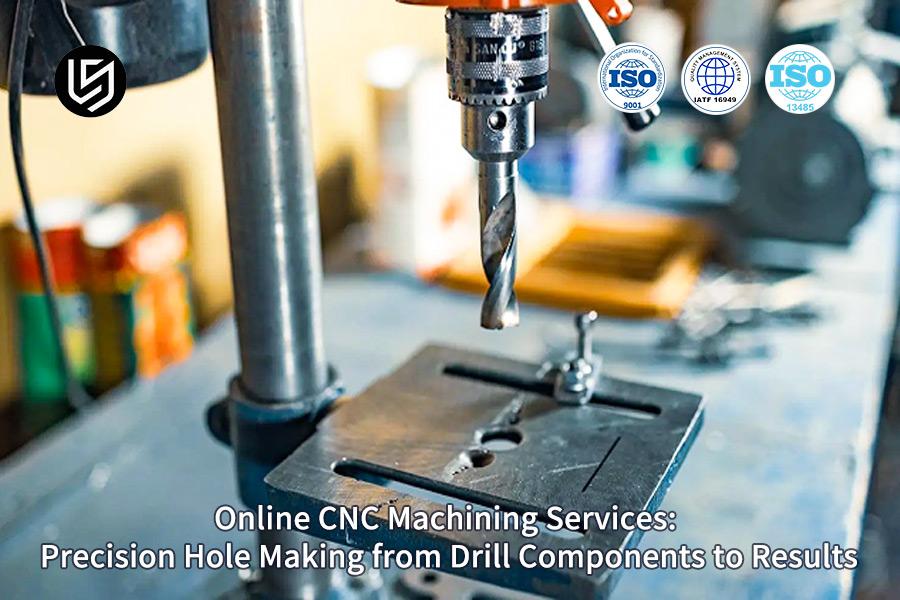

Abbildung 1: Präzise Perforation von Metallteilen mittels CNC-Bohrvorgängen durch LS Manufacturing

Wie können Online-CNC-Bearbeitungsdienstleistungen eine stabile Kontrolle der Bohrgenauigkeit von ±0,01 mm erreichen?

Die Schwierigkeit, bei Submillimeter-Bohrungen in Serienbauteilen eine wiederholgenaue Präzision zu erreichen, stellt eine anspruchsvolle Aufgabe dar. Das folgende Dokument beschreibt schrittweise, wie durch den Einsatz kalibrierter Hardware und die Berücksichtigung von Umgebungsfaktoren eine Positionierungsgenauigkeit von ±0,01 mm sichergestellt werden kann.

Grundlagen der Werkzeugmaschinenkalibrierung

Der Prozess beginnt mit der Schaffung einer optimalen Grundlage für CNC-Bohrdienstleistungen . Wir verwenden Laserinterferometer, um die geometrische Genauigkeit aller Linearachsen zu gewährleisten und eine Positioniergenauigkeit von ±0,003 mm zu erreichen. Diese sorgfältige Kalibrierung, die in regelmäßigen Abständen wiederholt wird, ist die unabdingbare Voraussetzung für alle hochpräzisen Bohrungsbearbeitungen und wandelt die Rohkapazität der Maschine in eine zertifizierte Plattform um.

Proaktive thermische Verformungskompensation

Umgebungsänderungen und die intern entstehende Wärme sind die beiden wichtigsten Faktoren, die die Genauigkeit beeinträchtigen. Unser Design sieht die Installation von Wärmeleitchips an kritischen Stellen sowohl der Maschine als auch der Spindel vor. Diese Informationen werden genutzt, um die Werkzeugbewegungen anzupassen und so die Ausdehnung der Maschine auszugleichen. Durch diesen geschlossenen Regelkreis wird der thermische Fehler auf ≤ 0,005 mm begrenzt, was eine entscheidende Voraussetzung für die präzise CNC-Bearbeitung darstellt.

Prozessbegleitende Messung & Echtzeit-Offset

Zur präzisen Tiefen- und Durchmesserkontrolle setzen wir in unserem CNC-Bearbeitungsprozess berührungsempfindliche Messtaster ein. Anhand der mit diesem Messtaster erzeugten Bohrmuster werden automatisch die Eigenschaften des Werkstücks erfasst. Bei jeder Abweichung vom vorprogrammierten Maß leitet das System automatisch einen Offset für das nachfolgende Werkzeug ein und ermöglicht so einen geschlossenen Regelkreis. Dies ist in unserem Fallbeispiel unerlässlich, um die angegebene Toleranz von ±0,008 mm für unsere Bohrungsgrößen einzuhalten.

Integration der statistischen Prozesskontrolle

Die Stabilität wird bewertet, nicht vorausgesetzt. Die während der Inprozessprüfung gewonnenen Werte liefern einen kontinuierlichen linearen Datenstrom in einer statistischen Prozesskontrollkarte . Dies ist von großer Bedeutung für die Trendanalyse und die Erkennung potenzieller Abweichungen von den Spezifikationsgrenzen, insbesondere von signifikanten Cpk-Werten über 1,67. So wird eine sehr hohe Zuverlässigkeit der Projekte gewährleistet, die nun von Online-CNC-Bearbeitungsdienstleistern angeboten werden.

Obwohl allgemeine Aussagen über Kompetenz leicht über eine Websuche gefunden werden können , werden im Kontext der mikrometrischen Stabilität die Kompetenzen im Zusammenhang mit sensorgestützter Kompensation durch Closed-Loop-Metrologie, die die Grundlage für eine kompetente Präzisionslochfertigung bilden, im Detail als Modell eines Wettbewerbers beschrieben, der eine Beschreibung der Leistung eines kompetenten Ingenieurs bietet, der ein kompetentes Gegenstück und einen systemweiten Ansatz zur Bewältigung verschiedener Herausforderungen bei der Präzisionslochfertigung entwickelt.

Welche wesentlichen Auswirkungen hat die Wahl des Bohrers auf die Bearbeitungsqualität beim Präzisionsbohren?

Präzisionsbohrarbeiten sind mit erheblichen Herausforderungen bei der Auswahl des Bohrers verbunden, da dieser die Grundlage für die Qualität der durchgeführten Bearbeitungsvorgänge bildet. Unsere Lösung, die mit 128 Vergleichen im Test von LS Manufacturing alle bisherigen Rekorde brach, setzt genau an diesem Problem an und konzentriert sich auf die Verbesserung der Werkzeugauswahl gemäß folgender Kriterien:

Optimale Bohrerauswahl für Aluminiumlegierungen

- Materialspezifisches Vorgehen: Beim Bohren von Aluminiumlegierungen ist die Verwendung eines Kobalt-HSS-Bohrers mit 140°-Spitzenwinkel zwingend erforderlich . Dies erleichtert den Abtransport der Späne.

- Vorteile der CNC-Bearbeitung: Dies trägt zusätzlich zur Qualität des präzisen CNC-Bohrens bei, da die Entstehung von Graten reduziert und die Oberflächengüte der Bohrungen optimal erreicht wird.

- Prozesseffizienz: Eine verbesserte Spankontrolle beim CNC-Bohren führt zu einer höheren Prozesseffizienz und weniger Maschinenstillstandszeiten.

Auswahl von Bohrern für Edelstahl

- Werkzeugempfehlung: Für Edelstahlmaterialien werden Bohrer mit TiAlN-Beschichtung und einem Winkel von 135° empfohlen.

- Verschleißschutz: Die Verschleißfestigkeit der Werkzeuge wurde verbessert, wodurch die Lebensdauer der Werkzeuge bei der CNC-Lochbearbeitung erhöht wird.

- Leistungsfokus: Hauptsächlich zur Aufrechterhaltung der Steifigkeit beim Bohren oder CNC-Bearbeiten . Zweitens zur Aufrechterhaltung der Genauigkeit bei geringerem Werkzeugverschleiß.

Lösungen für Tiefbohrungen

- Strategie für tiefe Bohrungen: Bei Verhältnissen über 5:1 sollten Parabolnutbohrer eingesetzt werden.

- Chipmanagement: Ermöglicht eine Vergrößerung der Chipgenerierungsfläche um 30 % , um Staus und die Bildung von Wärmestaus bei Tiefbohrungen zu vermeiden.

- Lebensdauerverlängerung: Fördert die Lebensdauerverlängerung von Bohrmaschinenteilen erheblich, da sich die Lebensdauer von CNC-Bohrwerkzeugen um das 2- bis 3-fache verlängert.

Die Art und Weise, wie wir diese Bohrverfahren auswählen – wissenschaftlich entwickelt und getestet –, ist ein weiterer Beweis für unsere Branchenexpertise. Auch hier stehen konkurrierende Bohrlösungen im Mittelpunkt. Und wieder liegt der Fokus in der Implementierungsphase auf optimaler CNC-Bohrtechnik , langlebigen Werkzeugen und höchster Bohrgenauigkeit.

Wie kann Online-Bohren die Effizienz durch Parameteroptimierung um 40 % steigern?

Für die moderne Fertigung ist die Steigerung der Bohreffizienz von größter Bedeutung. Die vorliegende Studie untersucht wissenschaftliche Methoden zur Optimierung von Faktoren durch Online-Bohrdienstleistungen, um die Effizienz um 40 % zu steigern. Dies soll CNC-Bohrdienstleistern die Anwendung dieser Methode ermöglichen, die für die Leser dieses Artikels zum Thema Präzisionsbohrungen relevant ist.

| Aspekt | Wichtige Informationen |

| Methodik | Es wird die wissenschaftliche Methode der Parameteroptimierung angewendet. |

| Datenbankentwicklung | LS Manufacturing hat eine Datenbank für Schnittparameter erstellt. |

| Aluminiumlegierungsbohrung | Geschwindigkeit: 25-35 m/min; Vorschub: 0,15-0,25 mm/Umdrehung. |

| Edelstahlbohren | Geschwindigkeit: 12-18 m/min; Vorschub: 0,08-0,15 mm/Umdrehung. |

| Steuerungssystem | Es wird eine adaptive Zuführungsregelung eingesetzt, bei der die Änderungen in Echtzeit vorgenommen werden. |

| Leistungsergebnis | Die Effizienz wurde um 40 % gesteigert; die Werkzeugstandzeit um 50 % verlängert. |

Die ersten Ergebnisse deuten darauf hin, dass die Parameteroptimierung mithilfe empirischer Erkenntnisse und adaptiver Systeme signifikante Verbesserungen ermöglicht. Dies setzt jedoch die Integration der Parameterdatenbank und adaptiver Systeme in CNC-Bohrdienstleistungen und die Präzisionslochfertigung voraus. Der Bericht zielt darauf ab, technologisches Wissen für ein effektives Arbeiten im Wettbewerbsumfeld für High-End-Segmente zu vermitteln und konzentriert sich nicht auf theoretische Konzepte.

Abbildung 2: Angebote von Anbietern für CNC-Schnellbohrmaschinen aus dem Internet von LS Manufacturing

Wie lassen sich übermäßige Grate und Wandrauheit beim CNC-Bohren vermeiden?

Der Artikel präsentiert eine wegweisende technologische Lösung für die Gratentfernung und Oberflächengüte beim CNC-Lochbohren. Der Bedarf an dieser Lösung wurde durch eine Kombination von Ansätzen ausgelöst, darunter definierte Werkzeugbewegungen, Geometrieoptimierung und Kühlung, die alle darauf abzielen, direkt Lösungen für die oben genannten kritischen Probleme im Zusammenhang mit dem Lochbohrprozess in der CNC-Maschine zu liefern:

Implementierung eines Peck-Bohrzyklus zur Späneabfuhr

Wir verwenden das kontrollierte Tieflochbohren, bei dem der Rückzugswert pro Umdrehung 0,3 bis 0,5 mm beträgt, da es sich um eine programmierte Unterbrechung handelt, die notwendig ist, um das Entfernen von wiedergeschnittenen und verdichteten Spänen zu vermeiden, die als Ursache für eine schlechte Oberflächengüte, Durchbiegung und damit für die Entstehung von Graten am Austrittspunkt während des Bohrvorgangs gelten.

Optimierung der Bohrspitzengeometrie für saubere Schnitte

Die Bohrkomponenten für die Zerspanung , insbesondere der Spitzenwinkel, werden präzise ausgewählt. Wir verwenden je nach Material einen Spitzenwinkel von 118°–140° . Ein spitzerer Winkel ermöglicht eine geringere Vorschubkraft und einen saubereren Eintritt, während ein flacherer Winkel die für härtere Werkstoffe benötigte Schneidkante stützt und so den Scherschnitt ermöglicht.

Verwendung von Hochdruck-Werkzeugdurchkühlung

Das Vorhandensein eines internen Kühlsystems, das mit erhöhtem Druck ( 3–5 MPa ) arbeitet, ist eine besondere Anforderung. Dies dient der doppelten Sicherheit und ist wirksam, da es nicht nur die Späne aus den rauen Nutkanälen entfernt, sondern auch eine effektive Wärmebehandlung der Schneidkante unterstützt, um Anhaften und Kaltverfestigung zu verhindern und somit einen Ra-Wert zwischen 1,6 und 3,2 Mikrometern zu gewährleisten.

Unsere Lösung ist die optimale Antwort auf das Problem der Präzisions-CNC-Bohrtechnik . Durch die erfolgreiche Integration von gesteuerten Werkzeugwegen, optimierter CNC-Bearbeitung der Bohrkomponenten sowie Hochdruckkühlung gewährleisten wir eine gleichbleibend hohe Bohrlochqualität selbst bei den anspruchsvollen Anforderungen der Serienfertigung.

Wie wählt man das optimale Bohrverfahren anhand der Materialeigenschaften aus?

Im Kontext von LS Manufacturing ist es unser Ziel, die wichtigste technische Anforderung zu erfüllen: die Identifizierung effizienter Bohrverfahren in Abhängigkeit vom Material, um maximale Effizienz und Kosteneffektivität zu gewährleisten. Dies erreichen wir durch unsere maßgeschneiderten Ansätze zur Bewältigung von Problemen wie Werkzeug- und Materialbeschädigung.

Bohrungen für Aluminiumlegierungen

- Hochgeschwindigkeitsbohren: Unsere CNC-Bohrdienstleistungen ermöglichen saubere, gratfreie Bohrungen durch den Einsatz spezieller Kühlflüssigkeiten und Bohrgeschwindigkeiten von 3000 bis 5000 U/min.

- Werkzeugoptimierung: Der Bohrerverbrauch beinhaltet die Verwendung scharfer und beschichteter Bohrer zur Verbesserung der Spanabfuhr und der Oberflächengüte .

Bohren von Verbundwerkstoffen

- Niedriggeschwindigkeitstechniken: Niedrigdrehzahl- und spitze Bohrer werden eingesetzt, um Delaminationen zu verhindern und die Integrität zu gewährleisten.

- Prozessüberwachung: Die Zuführungsgeschwindigkeiten werden innerhalb des Prozesses überwacht, und es werden Unterstützungsmechanismen eingesetzt, um präzise Löcher ohne Ausfransen herzustellen .

Bohren von gehärteten Stählen

- Fortschrittliche Werkzeugbearbeitung: Für Bohrer bis HRC 50 verwenden wir kubisches Bornitrid. Änderungen erfolgen schrittweise.

- Parameteranpassung: Wir optimieren Drehzahlen und Kühlmittel, um die Wärmeentwicklung und Werkzeugbrüche bei anspruchsvollen Anwendungen zu minimieren.

Allgemeine Anpassung

- Materialanalyse: Wir untersuchen die Härte und Zusammensetzung der Materialien, um sie optimal an jedes Projekt anzupassen.

- Technologieintegration: Um die notwendigen Anpassungen effektiv durchführen zu können, nutzen wir Online-CNC-Bearbeitungsdienste .

Unsere Bohrverfahren beweisen unser fundiertes technisches Wissen über das jeweilige Material und bieten Lösungsansätze. Besonders hervorzuheben sind unsere CNC-Bohrdienstleistungen , die für gleichbleibende und präzise Ergebnisse sorgen und uns somit ideal für die Online-CNC-Bearbeitung positionieren. Unser Fokus liegt auf der Herstellung hochpräziser Bohrungen .

Was sind die wichtigsten Faktoren, die ein Online-Angebot für CNC-Bohrungen ausmachen?

All dies ist bei komplexen Bohraufgaben wie der maschinellen Bearbeitung entscheidend für eine transparente Kostenstruktur. Das Sofortangebot für CNC-Bohrungen basiert auf einer Reihe von Faktoren, die die Grundlage für dieses wissenschaftlich fundierte Angebot bilden. Dazu gehört eine detaillierte Analyse, die sicherstellt, dass unsere Kunden anhand von Daten und nicht nur Schätzungen ein genaues Bild erhalten. Die Daten sind unten dargestellt:

| Kostenfaktor | Typisches Gewicht | Wichtige Überlegungen |

| Materialkosten | 30-45% | Dies hängt von der Art der Materialien, ihrer Größe und dem Marktpreis der Materialien ab, was sich direkt auf den Gesamtbetrag auswirkt. |

| Bearbeitungszeit | 25-35% | Berechnet aus Werkzeugwegen, Komplexität und erforderlichen Präzisionstoleranzen für die Lochherstellung . |

| Werkzeuge und Verbrauchsmaterialien | 15-20% | Dies umfasst die Kosten für den Verbrauch von Bohrern und anderen Spezialwerkzeugen, die bei der Bearbeitung harter Materialien verwendet werden. |

| Nachbearbeitung & Endbearbeitung | 10-15% | Beinhaltet Entgraten, Oberflächenbehandlungen oder Beschichtungen, die für das Endprodukt spezifiziert sind. |

Dieses Kostenmodell bietet eine Grundlage für die Bewertung von Angeboten für CNC-Bohrdienstleistungen . Ingenieure können so ihre Konstruktion hinsichtlich der Fertigungstauglichkeit optimieren, indem sie bei der Auswahl eines CNC-Bohrdienstleisters anhand dieser Variablen Kostenaspekte berücksichtigen. Die Bedeutung dieser datenintensiven Methodik liegt in ihrer Fähigkeit, durch die Aufschlüsselung komplexer Variablen in ein präzises und sofortiges Angebot für CNC-Bohrungen technische Expertise in der Praxis zu erreichen.

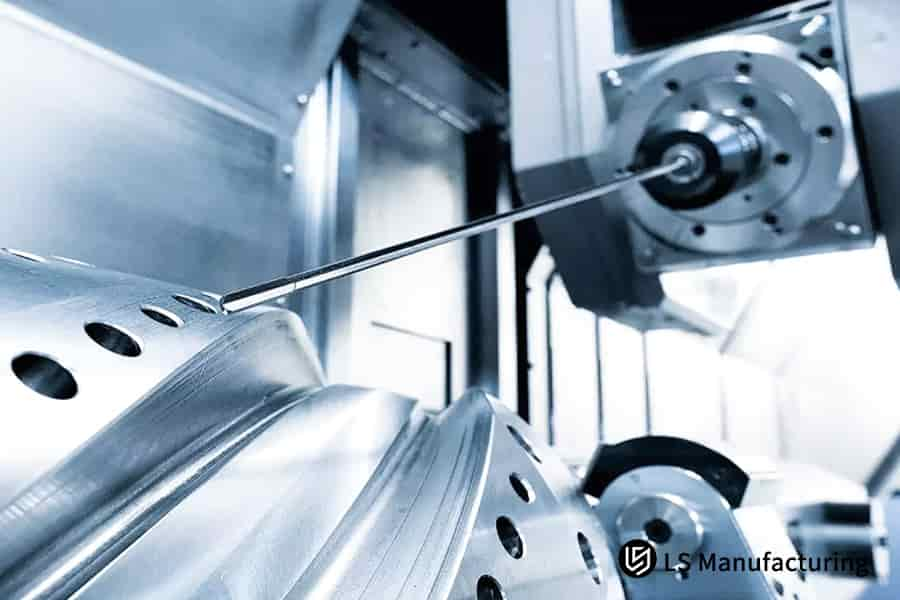

Abbildung 3: Präzisionslochherstellung mit CNC-Bohrdienstleistungen online von LS Manufacturing

Welche speziellen technischen Garantien sind für Tieflochbohrungen erforderlich?

Das Tieflochbohren birgt aufgrund der Geradheit, der Werkzeugstandzeit und der Oberflächengüte bei längeren Bohrungen eigene Herausforderungen. Im Folgenden geben wir einen Überblick über die von uns spezifizierten und implementierten technischen Maßnahmen, um Zuverlässigkeit und Genauigkeit in der anspruchsvollen CNC-Bohrtechnik zu gewährleisten:

Prozessauswahl und Systemkonfiguration

Dynamische Stabilität und Werkzeugmanagement

Neben präzisen und steifen Werkzeugmaschinen sind eine korrekte Werkzeugwegprogrammierung und die richtige Einstellung der Spindeldrehzahl notwendig, um harmonische Schwingungen zu vermeiden. Darüber hinaus werden mehrere Führungsbuchsen zur Abstützung der Bohrwelle eingesetzt, wodurch der Rundlauf auf weniger als 0,02 mm/300 mm begrenzt wird. Diese Maßnahmen zur Erhöhung der dynamischen Steifigkeit der Werkzeugmaschinen sind unerlässlich, um die Beschädigung der empfindlichen Bohrmaschinenteile zu verhindern und die vorgegebene geometrische Toleranz über die gesamte Bohrung zu gewährleisten.

Präzisionsprüfung und Qualitätssicherung

Die Validierung des Endprodukts erfordert spezielle Werkzeuge, beispielsweise Grenzlehrdorne und Luftlehren zur direkten Messung von Durchmessern und Geradheit. Bezüglich der Lochgröße (Andrews Phi 8 x 240 mm ) lässt sich nachweislich belegen, dass die Geradheit mit einer Toleranz von 0,05 mm erreicht wurde. Dies ist nur dank unserer Prozesskontrolle bei der CNC-Bohrung möglich.

Die Fähigkeit, Systemtechnik in jeder Phase – von der Prozessentwicklung bis zur Prozessüberwachung – zu integrieren, ermöglicht es uns, Lösungen für Durchbiegungskontrolle, Wärmemanagement und weitere Herausforderungen zu entwickeln und nicht nur eine Maschine anzubieten. Dies bildet die Grundlage für unsere Dokumentation und unseren Support, die darauf ausgerichtet sind, die Bedürfnisse von Ingenieuren zu erfüllen, die für Anwendungen im Bereich des präzisen CNC-Bohrens eine bewährte Lösung mit fundierten technischen Daten benötigen.

Wie lassen sich die technische Kompetenz und die Serviceleistungen eines CNC-Bohrmaschinenlieferanten beurteilen?

Ein kompetenter Lieferant von CNC-Bohranlagen sollte Systeme vorweisen und erläutern können, anstatt sie nur anzubieten. Diese Übersicht beschreibt die Systeme, die für Präzision, Genauigkeit und Projekterfolg entscheidend sind, und konzentriert sich auf die operativen Kompetenzen, die einen Lieferanten als Partner auszeichnen:

Technische Kompetenz und Prozessbeherrschung

- Portfolio an fortschrittlicher Ausrüstung: Wir nutzen Spezialmaschinen wie Tieflochbohrmaschinen und Koordinatenschleifmaschinen , die es uns ermöglichen, ein breites Spektrum an CNC-Bohrdienstleistungen anzubieten, von einfachen Mustern bis hin zu komplexen, hochpräzisen Bohrungen .

- Proprietäre Prozessdatenbank: Unsere Bearbeitungsparameter werden aus einer kontinuierlich optimierten Datenbank abgeleitet, wodurch die Unsicherheit beim Einrichten reduziert und die Korrektheit des ersten Teils sowohl für Prototypen als auch für Serienfertigungen sichergestellt wird.

Qualitätssicherung und Konsistenz

- Zertifiziertes Managementsystem: Unser nach ISO 9001 zertifiziertes System gewährleistet strenge Prozesskontrollen mit dokumentierten Verfahren für jeden kritischen Arbeitsschritt von der Materialprüfung bis zur Endkontrolle.

- Messung und Verifizierung: Wir verwenden fortschrittliche Messtechnik, darunter Koordinatenmessgeräte und Luftmessgeräte , um zu quantifizieren und zu garantieren, dass alle Ergebnisse die vorgegebenen Toleranzen erfüllen und somit die Zuverlässigkeit in jeder Charge sicherzustellen.

Serviceintegration und Projektmanagement

- Transparentes Kommunikationsprotokoll: Auf unserer Online-Plattform für CNC-Bearbeitungsdienste nutzen wir das Konzept der Projektingenieure sowie den Austausch von Kommunikation und Feedback.

- Proaktive Risikominderung: Durch unsere frühzeitige Prüfung der Herstellbarkeit verfügen wir über ein Frühwarnsystem für das Risiko verspäteter Lieferungen von kundenspezifischen CNC-Bearbeitungsteilen .

Unsere Stärke liegt in der Integration, zertifizierten Prozessen, messbaren und quantifizierten Bearbeitungsergebnissen sowie vorausschauender Planung. Dieses Dokument beschreibt, wie wir diese Instrumente nutzen, um die von unseren Kunden geforderte Zuverlässigkeit und Präzision zu gewährleisten. Es erläutert außerdem, warum unsere CNC-Bohrdienstleistungen für Unternehmen geeignet sind, die technisches Know-how, messbare Konsistenz und effiziente Online-CNC-Bearbeitung benötigen.

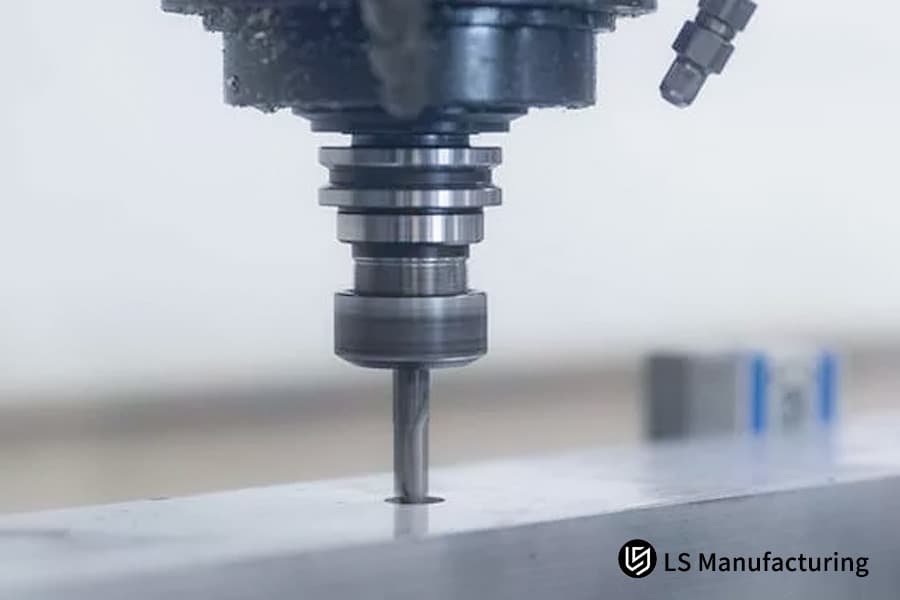

Abbildung 4: Digitale Bearbeitung für präzise Lochbohrungen in gefertigten Bauteilen durch LS Manufacturing

LS Manufacturing Aerospace : Präzisionsbohrungsbearbeitungsprojekt für Motorhalterungen

In der Luft- und Raumfahrtindustrie ist die Bearbeitungsgenauigkeit schwer zerspanbarer Werkstoffe oft bis in den Mikrometerbereich erforderlich. Hier stellen wir vor, wie LS Manufacturing die Qualitäts- und Effizienzprobleme der Motorhalterungen des Kunden durch die kundenspezifischeCNC-Bearbeitung von Bauteilen gelöst hat:

Herausforderung für den Kunden

Der Kunde benötigt Positionierbohrungen (Φ12H7) an der Motorhalterung aus Titanlegierung. Hierfür wird das konventionelle Bearbeitungsverfahren angewendet. Der Gesamtpositionsfehler der Bohrungen beträgt 0,1 mm, die Oberflächenrauheit Ra 6,3 μm . Dies führt zu einer Nachbearbeitung von 20 % der Produkte. Projektzeitplan und -kosten werden dadurch beeinträchtigt, und die Montage des Endprodukts kann nicht zügig und zuverlässig abgeschlossen werden.

LS Fertigungslösung

Wir lösten dieses Problem durch die Entwicklung eines speziellen Verfahrens zum Bohren der Löcher auf unserem 5-Achs-CNC- Bearbeitungszentrum in einer Aufspannung mit einem Vollhartmetall-Innenkühlbohrer und einem kontrollierten Vorschubzyklus. Dieses Verfahren lieferte Löcher mit einer Positionstoleranz von ±0,015 mm und einer Durchmessertoleranz von ±0,008 mm und löste somit die Probleme unserer Kunden.

Ergebnisse und Wert

Es wurden durchweg qualitativ hochwertige Ergebnisse erzielt. Die Positioniergenauigkeit der Bohrungen betrug ±0,012 mm und die Oberflächenrauheit Ra 1,6 μm . Dadurch lag die Erstausbeute bei 99,5 % . Unser Kunde konnte die Montagezeit um 50 % reduzieren und die Kosteneinsparung betrug ca. 800.000 Yen pro Jahr . Der Return on Investment war somit eindeutig und direkt.

Dieses Beispiel verdeutlicht die Fähigkeit von LS Manufacturing, schnelle, präzise und kundenspezifische CNC-Bearbeitungsdienstleistungen für hochpräzise Bauteile und Baugruppen der Luft- und Raumfahrtindustrie anzubieten. Wir nutzen unsere Expertise, um zentrale Fertigungsherausforderungen in messbare Wettbewerbsvorteile zu verwandeln, die Ihnen helfen, Ihre Mission erfolgreich zu erfüllen.

Stellen Sie sich Ihren Herausforderungen bei Präzisionsbohrungen. Entdecken Sie, wie fortschrittliche Bearbeitungsmethoden Genauigkeit und Effizienz auf Luftfahrtniveau ermöglichen.

Zukünftige Entwicklungstrends und Innovationsrichtungen der Präzisionsbohrtechnologie

Die oben genannten Mikrometertoleranzen, Mikrometerpräzisionen und die Herstellung von Mikrometerbohrungen sind nicht so einfach zu erreichen, da Werkzeugverschleiß, thermische Verformung und die mehrfache CNC-Bohrbearbeitung große Herausforderungen für das Präzisions-CNC-Bohren darstellen. Wie diese Probleme gelöst werden können, wird im folgenden Abschnitt dieses Artikels erläutert.

Werkzeugverschleißkompensation im geschlossenen Regelkreis

Die Spindelvibration und die Schallemission werden in Echtzeit überwacht, um Werkzeugverschleiß und -bruch zu erkennen. Ein patentiertes mathematisches Modell, das den Materialabtrag beschreibt, wird anhand der Sensordaten kontinuierlich aktualisiert, um den Werkzeugverschleiß vorherzusagen. Bei festgestelltem Werkzeugverschleiß passt ein Verschleißkompensationssystem automatisch die Werkzeugkorrektur und die Vorschubgeschwindigkeit an, um Toleranzüberschreitungen zu vermeiden. Die Kompensation erfolgt im laufenden Arbeitszyklus ohne zusätzliche Zeitverluste. Werkzeugbruch wird durch die frühzeitige Erkennung von Werkzeugverschleiß verhindert.

Synchronisierte Mehrprozessausführung

Stapelfehler, die bei Einzelbearbeitungen in separaten Aufspannvorgängen auftreten, werden durch die Entwicklung eines integrierten Werkzeughalters vermieden, der Bohren, Reiben und Gewindeschneiden in einem einzigen Aufspannvorgang durchführt. Druck und Kühlmittelart werden je nach Bearbeitungsvorgang angepasst. Dieser Ansatz der simultanen Mehrfachbearbeitung gewährleistet eine hochpräzise CNC-Bearbeitung mit koaxialen Fertigbohrungen und reduziert die Nebenzeiten um über 50 %.

Anwendung der Kinematik der hybriden Bearbeitung

Für Hochleistungswerkstoffe wie CFK und Inconel setzen wir ultraschallunterstütztes CNC-Lochbohren ein. Durch Überlagerung einer kontrollierten, hochfrequenten axialen Oszillation (18–25 kHz) mit dem Bohrvorschub konnten wir die durchschnittliche Schnittkraft und die lokale Wärmeentwicklung reduzieren. Diese Prozessentwicklung löste das Problem der Austrittsdelamination bei Verbundwerkstoffen und der die Werkzeugstandzeit begrenzenden Kaltverfestigung bei Superlegierungen ( über 200 % Steigerung der Werkzeugstandzeit ).

Der technische Kontext reicht von adaptiver Prozesssteuerung bis hin zur hybriden Bearbeitung. Er demonstriert unsere Problemlösungskompetenz und untermauert somit die Leistungsfähigkeit und Zuverlässigkeit unserer Online-CNC-Bearbeitungsdienstleistungen . Er bildet die technische Grundlage für konkrete Lösungen zur Fertigung hochpräziser und komplexer CNC-Teile unserer Kunden.

Häufig gestellte Fragen

1. Welchen kleinsten Durchmesser kann man mit Online-CNC-Bohren erzielen?

Die Präzisionsbohrungen von LS Manufacturing haben einen kleinsten Durchmesser von Φ0,3 mm und ein Tiefen-Durchmesser-Verhältnis von 10:1 , wodurch eine Lochdurchmessertoleranz von ±0,003 mm gewährleistet wird, was den Anforderungen der Mikrolochbearbeitung entspricht.

2. Welche Schnittparameter gelten für das Bohren verschiedener Materialien?

Aluminiumlegierung: Geschwindigkeit 25–35 m/min , Vorschub 0,15–0,25 mm/U ; Edelstahl: Geschwindigkeit 12–18 m/min , Vorschub 0,08–0,15 mm/U . Die Einstellungen müssen an die Materialhärte und die Bohrungstiefe angepasst werden.

3. Wie lässt sich die Geradheit und Oberflächenrauheit tiefer Bohrungen sicherstellen?

Unter den Bedingungen des Tieflochbohrens, der Kühlung mit einem hohen Druck von 5-8 MPa und der Spanabfuhr alle 50 mm können tiefe Bohrungen mit einem Durchmesser-Breiten -Verhältnis von 30:1 und einer Geradheit von ≤0,05 mm/300 mm realisiert werden.

4. Wie kann die Konsistenz der Lochpositionen beim Serienbohren sichergestellt werden?

Durch die Kontrolle der Vorrichtungsgenauigkeit ( ±0,005 mm ), die Kalibrierung der Werkzeugmaschine und die Erststückprüfung kann LS Manufacturing die Genauigkeit der Lochposition in der Serienfertigung von CPK ≥ 1,67 gewährleisten.

5. Welche Parameter werden für ein Online-Angebot für Bohrungen benötigt?

Material, Lochdurchmesser, Lochtiefe, Präzisionsgrad und Losgröße usw. Das Online-Angebotssystem von LS Manufacturing kann innerhalb von 2 Minuten genaue Angebote liefern.

6. Was ist die kürzeste Lieferzeit für dringende Bohraufträge?

LS Manufacturing bietet seinen Kunden einen schnellen Service: 24 Stunden für kleine Musterbestellungen und 3-5 Tage für kleine Serienbestellungen.

7. Wie lassen sich die Schwierigkeiten beim Bohren von Edelstahl lösen?

Durch den Einsatz eines TiAlN-beschichteten Bohrers, einer niedrigeren Drehzahl ( 12-15 m/min ) und einer internen Kühlung für eine bessere Kühlung kann die Werkzeugstandzeit um das 2- bis 3-fache erhöht werden.

8. Welche Gegenmaßnahmen gibt es bei häufigen Qualitätsmängeln beim Bohren?

Durch den gestuften Vorschub werden Ausbrüche an der Bohrlochöffnung verhindert, die Schnittparameter werden hinsichtlich der Bohrlochwandrauheit optimiert und eine Führungshülse wird verwendet, um das Problem der Fehlausrichtung zu lösen. Dadurch werden Bohrqualitätsmängel umfassend behoben.

Zusammenfassung

Mithilfe wissenschaftlicher Planung, präziser Steuerung und garantierter Qualität ermöglicht das Online-CNC-Bohren hochpräzises, effizientes und kostengünstiges Bohren und Bearbeiten von Löchern. In diesem Artikel stellen wir Ihnen wichtige Fertigkeiten wie die Auswahl des Bohrers und die Einstellung der Bohrparameter vor und listen einige erreichbare technische Kennzahlen auf. Wir hoffen, Sie so bei Ihrem Bohrprojekt zu unterstützen.

Wenn Sie die Bohrung individuell anpassen möchten, laden Sie bitte Ihre 3D-Datei für ein sofortiges Angebot hoch. Wir informieren Sie anschließend detailliert über den Ablauf und erstellen Ihnen ein Angebot. Sollten Sie spezielle Anforderungen an die Bohrung haben, vereinbaren Sie bitte einen Termin mit unseren Technikern für ein persönliches Gespräch. Wir bieten Ihnen professionelle technische Beratung und eine umfassende Lösung, um potenzielle Risiken in Ihrem Projekt zu vermeiden.

Erleben Sie Präzision und Produktivität mit den CNC-Bearbeitungslösungen von LS Manufacturing – Fordern Sie noch heute Ihr individuelles Angebot an.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .