Als wichtige Kunststoffverarbeitungsmethode wird Metallstempel in Automobilen, Luft- und Raumfahrt, Elektronik, Haushaltsgeräten und anderen Feldern häufig verwendet. Es verwendet die Auf und Ab -Impact -Bewegung des Stempels und die Pressaktion der Form, um das Metallblech unter Kraft zu verformen, wodurch das Werkstück der erforderlichen Form und Größe erhalten wird. Die erfolgreiche Implementierung von Metallstempeln beruht jedoch auf einer Reihe kritischer Design- und technischer Überlegungen. In diesem Artikel wird detailliert untersucht, was die sindÜberlegungen zum wichtigsten Design und technischen Überlegungen zur Metallstempelung? Um Referenzen für Ingenieure und Designer in verwandten Bereichen zu liefern.

Was ist der Metallstempelprozess?

- Materialvorbereitung:Wählen Sie geeignete Metallblätter als Rohstoffe ausund nach Bedarf die Vorverarbeitung durchführen, z. B. Schneiden, Reinigen usw.

- Schimmelpilzinstallation:Installieren Sie die ausgelegte Form an den Stempelgeräten, um die Genauigkeit und Stabilität der Form zu gewährleisten.

- Stempelvorgang:Starten Sie die Stempelgeräte, damit der Schimmel Druck auf das Metallblech ausübt, um den Verformungs- oder Trennungsprozess abzuschließen.

- Follow-up-Verarbeitung:Führen Sie die notwendige Nachverarbeitung an gestempelten Teilen wie Entlassung, Elektrieren, Malerei usw. durch, um ihre Oberflächenqualität und -leistung zu verbessern.

Was sind die wesentlichen Konstruktionsüberlegungen bei der Metallstempel?

1. Materiale Auswahl

InMetallstempeldesignDie Wahl des Materials wird als wichtigste Überlegung angesehen. Daher ist es wichtig, eine angemessene Auswahl an Materialien zu treffen. Verschiedene Metallmaterialien haben ihre einzigartigen physikalischen und chemischen Eigenschaften wie Duktilität, Festigkeit, Härte und Korrosionsbeständigkeit, die einen direkten Einfluss auf die Leistung und Lebensdauer von gestempelten Komponenten haben. Daher ist die rationale Auswahl von Materialien zu einem wichtigen Problem in der Metallverarbeitungsbranche geworden. GemeinsamStempelmaterialien sind Aluminium, Kupfer, Stahl, Stahl,usw., darunter Stahl ist das am häufigsten verwendete Material. In einigen Anwendungen haben Metalle Vorteile gegenüber Nichtmetallen, so dass ein wachsendes Interesse an den Eigenschaften von Metallen und deren Auswirkungen auf die Qualität und Leistung von Stempelteilen besteht. Bei der Auswahl von Materialien ist es erforderlich, die Umgebung, in der das Produkt verwendet wird, vollständig abzuwägen, die Leistungskriterien, die Kostenfaktoren und die Stempeleigenschaften des Materials. Zum Beispiel ist Edelstahl eine ideale Wahl für Komponenten, die hohen Lasten und korrosiven Umgebungen standhalten müssen. Für die Teile, die Leichtigkeit und hohe Festigkeit erfordern, sind Aluminiumlegierungen besonders geeignet.

2.Metalische Dicke und Toleranzen

Die Dicke des Metalls wird als einer der Kernfaktoren angesehen, die den Stempelprozess und die Leistung des Teils bestimmen. Mit der Entwicklung der modernen Automobilindustrie wurden höhere Anforderungen für die Stärke und Steifheit von Körpernmaterialien der Automobile vorgebracht, und gleichzeitig haben die Menschen im Problem der Metallform immer mehr Aufmerksamkeit auf das Problem der Plattendicke -Kontrolle geschenkt. Bei Stempeloperationen ist dünneres Blech anfällig für Falten oder Bruch, während relativ dickes Blech das Potenzial hat, den Verschleiß zu verschlimmern. Zusätzlich aufgrund der Anisotropie des Blechmetalls und der Spannungskonzentration nach der Formung die lokale Ausdünnung derBlechwird verursacht, so dass seine Lagerkapazität verringert wird. Bei der Auswahl der richtigen Metalldicke ist es daher notwendig, die Form-, Skalierungs- und Verwendungsspezifikationen des Teils umfassend zu berücksichtigen. Um die Konsistenz des Teils zu gewährleisten, ist die Einstellung von Toleranzen besonders wichtig. Daher ist es notwendig, das Produkt während der Entwurfsphase mit angemessenen Toleranzen zu entwerfen. Die Dicke -Toleranz eines gestempelten Teils bestimmt direkt die Leistung des Teils und die Qualität des Endprodukts. Wenn es zu klein ist, kann es den Bedürfnissen der Produktleistung nicht erfüllen. Wenn Toleranzen zu weit eingestellt sind, können Synergien zwischen Teilen ausfallen, was die Baugruppe und Verwendung des Produkts nachteilig beeinflusst. Für verschiedene Arten von Stempelteilen variiert auch ihre dimensionale Genauigkeit stark. Wenn die Toleranzen zu klein sind, steigt die Schwierigkeit und die Kosten für die Herstellung. Daher müssen in der Entwurfs- und Produktionsphase der Stempelteile entsprechend den spezifischen Bedürfnissen des Produkts und der tatsächlichen Situation des Produktionsprozesses geeignete Maßnahmen festgelegt werden, um die hohe Präzision und die hervorragende Qualität der Teile zu gewährleisten.

3. Stempel des Designs

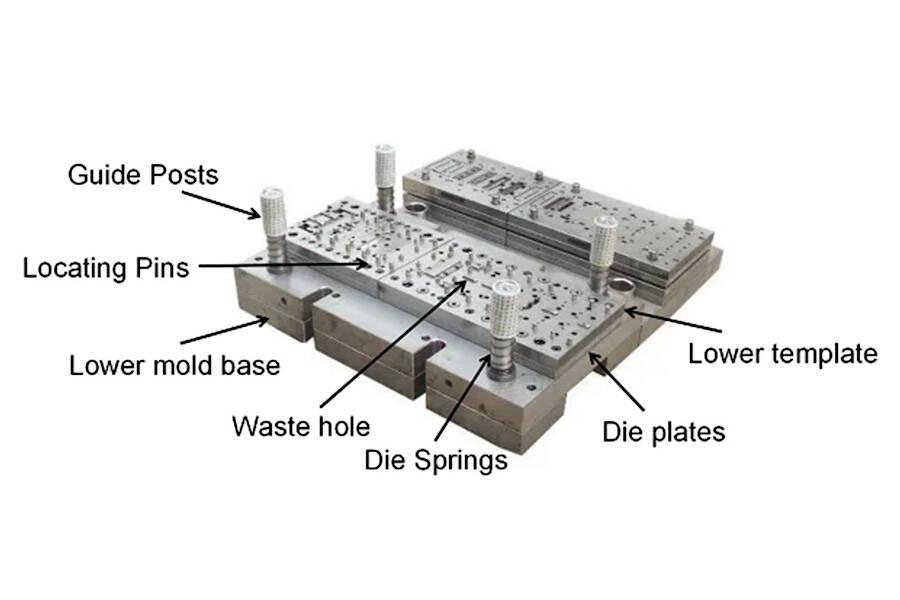

Stempeln des Designsist ein zentraler Bestandteil des Metallstempelprozesses. Die Designqualität des Würfels wirkt sich direkt auf Qualität und Produktion ausKosten des Stempelteils. Bei der Schimmelpilzdesign sind mehrere Schlüsselfaktoren zu berücksichtigen:

- Materialstempelweg:Ein vernünftiger Stempelweg kann den Verformungswiderstand des Materials verringern undVerbesserung der Stempeleffizienz und -qualität.Daher ist es notwendig, die Fluiditäts- und Deformationseigenschaften des Materials im Design vollständig zu berücksichtigen, um den optimalen Stempelpfad zu bestimmen.

- Schimmelpilzart:Wählen Sie gemäß den Form- und Größenanforderungen des Teils den entsprechenden Schimmelpilztyp wie Zeichnungsstempel, Trimmstempel, Stanzmotor usw. Wählen Sie verschiedene Arten von Stanztypen unterschiedliche Strukturen und Funktionen und eignen sich für verschiedene Stempelprozesse.

- Schlüsselstruktur:Die Schlüsselstruktur der Form umfasst Stanz, Sterben, Pressenring usw. Die Gestaltung dieser Strukturen muss die Festigkeit und den Verschleißfestigkeit des Materials sowie die mechanischen Faktoren im Stempelprozess vollständig berücksichtigen, um die Lebensdauer des Stempels und die Qualität der Stempelteile zu gewährleisten.

4. Feature -Platzierung

InMetallstempeldesignDie Platzierung von Merkmalen ist ebenfalls von entscheidender Bedeutung. Zu den Merkmalen gehören Löcher, Slots, Kanten usw., und ihre Platzierung wirkt sich direkt auf den Stempelprozess und die Teilstärke aus. Wenn Sie Merkmale platzieren, müssen Sie während des Stempelprozesses übermäßige Spannungskonzentrationen oder Deformationen vermeiden. Zum Beispiel sollten Löcher so weit wie möglich in Biegen oder Dehnen des Materials positioniert werden, um das Risiko einer Verformung und des Risses des Materials zu verringern. Die Festigkeitsanforderungen des Teils müssen ebenfalls berücksichtigt werden. Wenn Sie beispielsweise Versteifungen an den Rändern haben, können Sie die Festigkeit und Steifheit des Teils verbessern, aber zu viele Versteifungen können die Schwierigkeit und die Kosten für das Stempeln erhöhen. Daher ist es notwendig, die Anzahl und Position von Versteifungen angemessen zu kontrollieren, um die Festigkeitsanforderungen zu erfüllen.

Wie kann man strukturelle Integrität und Präzision beim Metallstempeln gewährleisten?

1. Minimierung der Verformung

Die fortschrittliche Schimmelpilzdesign -Technologie wird verwendet, um die Genauigkeit und Steifheit der Form zu gewährleisten und die Verformung der Form während des Stempelprozesses zu verringern. Angemessene Gestaltung der Form der Form, um zu vermeiden, dass das Material während des Stempelprozesses durch übermäßige Extrusionskraft deformiert wird;Wählen Sie Metallmaterialien mit guter Duktilität und Festigkeit, um die Verformung beim Stempeln zu verringern; Stellen Sie eine angemessene Stempelgeschwindigkeit, die Randpresskraft und andere Prozessparameter ein, um die durch übermäßige Dehnungsrate verursachte Teilverformung zu vermeiden. Die Fehlerkompensationsmethode wird verwendet, um künstlich einen neuen Fehler zu erstellen, um den ursprünglichen Fehler im ursprünglichen Prozesssystem auszugleichen, um die Genauigkeit des Stempelteils zu verbessern.

2.Edge und Eckbehandlungen

Vermeiden Sie scharfe Eckkonstruktionen und verwenden Sie Formen wie abgerundete oder abgeschrägte Ecken, um die Spannungskonzentration und das Risiko eines Bruchs im Metall während des Stempelprozesses zu verringern. Verbesserung der Festigkeit und Verformungsbeständigkeit des Metalls durch Erhöhen der Materialdicke an den Ecken; Verwenden Sie geeignete Stempelprozesse wie Stretching undBiegenVermeiden Sie übermäßige Zugspannung oder Druckspannung in den Ecken.

3. Haltungsmerkmale

Nach den Nutzungsanforderungen der Teile und den tatsächlichen Bedingungen des Herstellungsprozesses angemessene Toleranzbereiche festlegen, um die Stabilität und Genauigkeit der Teile zu gewährleisten. Verwenden Sie hochpräzise Messwerkzeuge, um Stanzteile zu messen und zu überprüfen, um sicherzustellen, dass die Größe und Formgenauigkeit der Teile den Entwurfsanforderungen entspricht. Während des Stempelprozesses werden die Fehler jedes Prozesses strikt kontrolliert, um sicherzustellen, dass die Genauigkeit jedes Prozesses den Entwurfsanforderungen entspricht und so die endgültige Teilgenauigkeit ansammelt.

4. Merkmale

Designelemente wie Versteifungen werden zu gestempelten Teilen hinzugefügt, um die Starrheit und Haltbarkeit des Produkts zu verbessern. Das Design der Versteifung muss die Fluiditäts- und Deformationseigenschaften des Materials berücksichtigen, um eine übermäßige Spannungskonzentration und Verformung während des Stempelprozesses zu vermeiden. Durch die Optimierung des strukturellen Designs des Produkts werden die Gesamtstärke und die Stabilität verbessert. Zum Beispiel kann eine angemessene Verteilung der Wandstärke, die zunehmende Stützstruktur usw. verwendet werden, um die Steifigkeit und Haltbarkeit des Produkts zu verbessern. Die Wärmebehandlung wird zum Stempeln von Teilen wie dem Löschen, Temperieren usw. durchgeführt, um die Härte und Festigkeit des Materials zu verbessern und die Steifigkeit und Haltbarkeit des Produkts weiter zu gewährleisten.

Was sind die wichtigsten technischen Herausforderungen beim Metallstempeln?

Werkzeug- und Sterblichkeitsbeschläge

1. Verschleißursachen

- In langfristiger, hochfestem Stempelprozess unterliegt die Form der Reibung und Extrusion des Materials, was zu einem allmählichen Verschleiß der Oberfläche führt.

- Unangemessenes Schimmel- oder unsachgemäße Materialauswahl beschleunigt auch den Verschleißprozess.

2. Gegenmaßnahmen

- Optimieren Sie das Schimmeldesign, verteilen Sie die Spannung vernünftig und reduzieren Sie die Verschleißteile.

- Wählen Sie Formmaterialien mit hohem Verschleißfestigkeit wie zementiertem Carbid, Hochgeschwindigkeitsstahl usw.

- Schmieren Sie die Form regelmäßig und pflegen Sie die Form, um die Reibung und den Verschleiß zu verringern.

- Stellen Sie beim Schärfen der Form die Qualität und Genauigkeit des Schleifens und verlängern Sie die Lebensdauer der Form.

Frühlingsback und Metallstress

1.Rezeiten für Frühlingsback

- Das Material wird während des Stempelprozesses elastisch verformt. Wenn die externe Kraft entladen wird, erholt sich das Material in eine bestimmte Form.

- In der Größe und der Formgenauigkeit von Teilen werden die Produktqualität beeinträchtigt.

2.CoundeDeasures

- Optimieren Sie das Formgestaltung, z. B. die Einstellung des Lückens zwischen konvexen und konkaven Formen, Schneideködern und anderen Parametern, um die Frühlingsback zu verringern.

- Wählen Sie geeignete Materialien und berücksichtigen Sie den Elastizitätsmodul des Materials, die Ertragsfestigkeit und andere mechanische Eigenschaftsparameter, um den Frühling zu verringern.

- Passen Sie den Stempelprozessparametern wie Druck, Geschwindigkeit, Temperatur usw. an, um den Verformungsprozess und die Spannungsverteilung des Materials zu steuern.

- Übernehmen Sie Kompensationsmaßnahmen wie voreingestellter Rückwärtsbiegung, verdickte Pads usw., um die Auswirkungen von Frühlingsback auszugleichen.

Komplexe Formen und mehrstufige Stempeln

1. Challenge

- Komplexe Stempelteile erfordern ein hochpräzisetztes Schimmelpilzdesign und die Herstellung.

- Bei einem Mehrstufigenprozess erfordert jeder Schritt eine genaue Kontrolle, um die Qualität und Genauigkeit des Endprodukts sicherzustellen.

2. Lösung

- Verwenden Sie fortschrittliche Schimmelpilzdesign und -herstellungstechnologie wie CAD/CAM/CAE usw., um die Genauigkeit und Effizienz der Form zu verbessern.

- Optimieren Sie den Stempelprozess, ordnen Sie die Stempelschritte und die Sequenz vernünftig an und verringern Sie unnötige Verformungen und Fehler.

- Führen Sie Automatisierung und intelligente Geräte ein, um die Stabilität und Kontrolle des Stempelprozesses zu verbessern.

Kosten- und Effizienzfaktoren

1.Cost Einflussfaktoren

Die Kosten für das Design und die Herstellung von Schimmelpilz haben einen großen Teil, was viel Arbeitskräfte, materielle und finanzielle Ressourcen erfordert.

Die Auswahl des Materials wirkt sich auch auf die Kosten aus, und die Preis- und Verarbeitungsschwierigkeiten verschiedener Materialien sind unterschiedlich.

2. Effizienz beeinflussen Faktoren

- Die Leistung und Produktionskapazität von Stempelgeräten beeinflussen direkt die Produktionseffizienz.

- Abnutzung von Formen und Ersetzen kann auch die Produktionseffizienz und die Produktkonsistenz beeinflussen.

3.Optimisierungsmaßnahmen

- Übernehmen Sie hocheffiziente und energiesparende Stempelgeräte, um die Produktionseffizienz zu verbessern.

- Optimieren Sie das Formgestaltung und das Herstellungsprozess, um den Formzyklus und die Kosten für Formteile zu verkürzen.

- Wählen Sie die richtigen Materialien, um die Materialkosten zu senkenund Verarbeitungsschwierigkeiten.

- Stärken Sie die Wartung und Wartung von Geräten, verlängern Sie die Lebensdauer der Ausrüstung und verringern Sie die Ausfallrate.

Warum Longheng wählen, um Metallstempelservices anzubieten?

1.Metal Stempelservice

UnserBenutzerdefinierte MetallstempelDie Bildungsdienste eignen sich für mehrere Branchen, einschließlich Automobil, Luft- und Raumfahrt, Fertigung und mehr, um die unterschiedlichen Bedürfnisse unserer Kunden zu erfüllen. Unser Team verfügt über umfangreiche Erfahrung und Fachwissen, um den Kunden qualitativ hochwertige Metall-Stempelungsdienste und technische Unterstützung zu bieten. Unsere Metallstempelservices können Prototyping -Lösungen für benutzerdefinierte Metallteile bereitstellen.Kontaktieren Sie uns noch heute, um mit Ihrem Projekt zu beginnen.

2.Metal Stempelteile Produktionsbasis

Longheng hat ein professionelles TeamMit starken Fähigkeiten und umfangreichen Erfahrung, die den Kunden professionellen technischen Support und After-Sales-Service bieten können. Wir halten uns an das Prinzip von „Qualität zuerst, Kunde zuerst“ und bedienen unseren Kunden von ganzem Herzen. Wenn Sie Bearbeitungsanforderungen oder Fragen haben, können Sie uns gerne kontaktieren. Wir freuen uns darauf, mit Ihnen zusammenzuarbeiten!

FAQs

1.Was ist der Unterschied zwischen heißem und kaltem Stempeln?

Die HauptUnterschied zwischen heißem Stempeln und kaltem Stempelnist der Zustand, in dem das Material vor dem Stempeln erhitzt wird. Heißes Stempeln: Vor dem Betreten der Form wird die Stahlplatte auf eine hohe Temperatur erhitzt (normalerweise bei 880 ~ 950 ° C). Kaltstempel: Die Stahlplatte ist ohne Wärmebehandlung bei Raumtemperatur gestempelt. Das heiße Stempeln beinhaltet das Erhitzen eines Billets bis zu dem Punkt, an dem er gebildet werden kann. Spezielle Formen werden verwendet, um diesen Lücken die gewünschte Form zu verleihen. Das Material wird dann schnell abgekühlt, um das Design des Teils zu sperren. Dieser Prozess eignet sich am besten für die Herstellung von leichten Teilen. Dieser Prozess ist teurer als der Kaltstempelprozess und erlaubt nicht, dass der Teil reformiert wird. Durch Kaltstempel wird keine Wärme verwendet, um Teile zu bilden, sondern einen starken Druck. Kaltstempel ist ein schnelleres und kostengünstigeres Herstellungsprozess im Vergleich zu heißem Stempeln. Es ist für eine Vielzahl von Materialien geeignet. Es kann jedoch zu Verzerrungen von Teilen führen. Heißes Stempeln hat dieses Problem nicht, da es eine hohe Zugfestigkeit und Stressbeständigkeit aufweist.

2.Wie wirkt sich die Materialstärke auf den Stempelprozess aus?

Die Materialstärke hat einen erheblichen Einfluss auf den Stempelprozessund fertige Produktqualität: ① Je dünner das Material ist, desto kleiner die erforderliche Schimmelpilze; Umgekehrt desto dicker das Material, desto größer ist die erforderliche Lücke. Eine angemessene Sterblichkeitsfreiheit ist der Schlüsselfaktor, um den reibungslosen Fortschritt des Blindprozesses zu gewährleisten. ②Die Stempeldeformationskraft, Entladungskraft usw. ist direkt proportional zur Materialstärke. Je dicker das Material ist, desto größer ist die Stärke und Tonnage der erforderlichen Stempelgeräte. ③ Beim Schlagen dicker Blätter ist die Genauigkeit niedrig und die Qualität rau. Es muss einen Trimmprozess durchlaufen, um die Genauigkeitsanforderungen zu erfüllen. Dünne Blätter können aufgrund des ungleichmäßigen materiellen Flusses während des Stempelprozesses Oberflächendefekte wie Falten oder Stämme erzeugen. In den Biege-, Zeichnungs- und Stanzprozessen ist die Rückprallmenge dünner Materialien normalerweise größer als die von dicken Materialien, sodass die Genauigkeit von dünnen Materialstempelteilen aufgrund des Rückpralls reduziert werden kann.

3.Was sind einige häufige Herausforderungen beim Stempeln von Metall und wie können sie überwunden werden?

Zu den Herausforderungen, die während des Metallstempelprozesses auftreten können, gehören Schrottmarmelade, Stempelverschleiß, instabile Stempelteilqualität usw. Um das Problem des festgefahrenen Abfalls zu lösen, können wir den Abfall -fallenden Pfad optimieren, indem wir einen angemessenen Abfallentfernungsmechanismus entwerfen. Führen Sie eine regelmäßige Wartung und Pflege von Schimmelpilzen durch, um einen ausreichenden Leerzeichen auf der Form zu gewährleisten. Für das Problem der Schimmelpilzverschleiß können wir Schimmelpilzmaterialien mit guter Verschleißfestigkeit auswählen, um die Lebensdauer der Form zu erhöhen. Optimieren Sie den Stempelprozess, um die Reibung und den Einfluss zwischen Form und Material zu verringern. Als Reaktion auf die instabile Qualität der Stempelteile müssen wir die Qualität der Rohstoffe streng steuern, um die Konsistenz und Stabilität der Materialien zu gewährleisten.Optimieren Sie den Stempelprozessparameter, wie Stempelgeschwindigkeit, Menge und Art des Schmiermittels usw.

4.Wie wähle ich die richtige Metalltyp für mein Stempelprojekt?

Klären Sie die Anforderungen an Form, Größe, Genauigkeit, Oberflächenrauheit und Stärke der Teile; Verstehen Sie die Verformungsresistenz, die Duktilität, Leitfähigkeit, Korrosionsbeständigkeit und andere Eigenschaften verschiedener Metallmaterialien; Die Kosten für Rohstoffe, Schimmelherstellungskosten, Verarbeitungskosten und Produktionsfaktoren wie Effizienz umfassend berücksichtigen; Wählen Sie anhand der Verarbeitbarkeit von Metallmaterialien geeignete Stempelprozesse und -geräte aus.

Zusammenfassung

Die BasisEntwurfsüberlegungen für Metallstempelnenthalten Materialauswahl, Metalldicke und Toleranz, Stempelstempeldesign und Platzierung; Zu den wichtigsten technischen Herausforderungen gehören Werkzeugkleidung, Frühlingszweck- und Metallstress, komplexe Formen sowie Stempel mit mehreren Schritten sowie Kosten- und Effizienzfaktoren, die alle miteinander verbunden sind und die Produktqualität und -produktivität beeinflussen. Daher müssen diese Faktoren bei der Durchführung von Metallstempeldesign und -technik umfassend berücksichtigt werden, um den reibungslosen Fortschritt des Stempelprozesses und die hochwertige Produktion des Produkts zu gewährleisten. Durch kontinuierliche Optimierung der Design- und Prozessparameter,Metallstempelentechnologiewird in Zukunft weiterhin zur Entwicklung des industriellen verarbeitenden Gewerbes beitragen.

Haftungsausschluss

Der Inhalt dieser Seite dient nur als Referenz.Longhengmacht keine ausdrückliche oder implizite Darstellung oder Garantie über die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollten keine Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, materielle Qualität und Art oder Verarbeitung abgeleitet werden, was ein Lieferant oder Hersteller von Drittanbietern über das Longsheng -Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuchen Sie ein Zitat für TeileUm die spezifischen Anforderungen für diese Teile zu bestimmen.BitteKontaktieren Sie unsFür mehrInfOrmation.

Longheng Team

Dieser Artikel wurde von mehreren Longsheng -Mitwirkenden verfasst. Longheng ist eine führende Ressource im verarbeitenden Gewerbe mitCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempelund mehr.