Bei der Auswahl eines Verfahrens zur Herstellung von Metallteilen stehen Ingenieure typischerweise vor einem grundlegenden Kompromiss: Wie lässt sich das optimale Gleichgewicht zwischen Designfreiheit, Effizienz und Kosten finden? Dies ist der grundlegende Unterschied zwischen Stanzen und Hydroforming, zwei traditionellen Technologien. Stanzen bietet Kostenvorteile durch hohe Effizienz und hohen Durchsatz, eignet sich jedoch aufgrund der Kosten für spezielle Werkzeuge besser für die Großserienproduktion.

Hydroforming hingegen zeichnet sich durch seine Flexibilität aus. Es nutzt Flüssigkeitsdruck, um komplexe Hohl- oder dreidimensional gekrümmte Teile mit einer einzigen Matrize zu formen. Dies reduziert Werkzeuginvestitionen und Rüstzeiten und eignet sich daher hervorragend für kleine bis mittlere Stückzahlen und hochkomplexe Anwendungen. Das Verständnis der grundlegenden Unterschiede zwischen den beiden Verfahren hinsichtlich Werkzeugkosten, Produktionseffizienz und Teilekomplexität ist ein wertvoller Ausgangspunkt, um zu bestimmen, welche Technologie für Ihr Projekt am besten geeignet ist. Um Zeit zu sparen, finden Sie im Folgenden eine kurze Zusammenfassung der wichtigsten Erkenntnisse.

Hydroforming vs. Stanzkern – Kurzübersicht – Vergleichstabelle

| Vergleichsmaße | Hydroforming | Stanzen |

| Werkzeugkosten | Niedrig. Normalerweise wird nur die Hälfte des Chips benötigt und die Chipstruktur ist relativ einfach. | Hoch. Erfordert einen kompletten Satz spezieller Präzisionsschneidwerkzeuge (Stempel, Matrize usw.), was kostspielig ist. |

| Produktionszyklus | Langsam. Einzelne Formzyklen sind lang, sodass sich das Verfahren für geringe bis mittlere Produktionsmengen eignet. | Extrem schnell. Pro Minute können Dutzende von Teilen hergestellt werden, sodass es für die automatisierte Produktion im großen Maßstab geeignet ist. |

| Teilekomplexität | Hoch. Komplexe dreidimensionale Hohlstrukturen und Teile mit variablen Querschnitten können in einem einzigen Durchgang mit hoher Integrität geformt werden. | Mittel. Hydroforming eignet sich hervorragend zur Herstellung relativ einfacher Blechteile, während komplexe Teile mehrere Prozesse und Formen erfordern. |

| Anwendbare Materialien | Geeignet für eine Vielzahl von Materialien, insbesondere Rohre. Der Blechumformungsbereich ist enger als beim Stanzen. | Extrem vielseitig. Die Verarbeitung einer großen Bandbreite an Blech- und Bandmaterialien ermöglicht Flexibilität bei der Materialauswahl. |

| Oberflächenqualität | Gut. Die Kraftübertragung durch die Flüssigkeit minimiert Reibungsschäden zwischen Material und Form, was zu minimalen Oberflächenkratzern führt. | Das hängt von der Form ab. Beim Hochgeschwindigkeitsstanzen kommt es häufig zu Kratzern, die in der Regel eine Nachbearbeitung oder eine hochwertige Formoberfläche erfordern. |

Bei der Entscheidung für Hydroformen oder Stanzen geht es eigentlich darum, Flexibilität zugunsten der Effizienz zu opfern:

- Wählen Sie Stanzen: Wenn Ihr Projekt eine Massenproduktion erfordert (z. B. Autoverkleidungen oder Gehäuse für Unterhaltungselektronik) und Sie sehr niedrige Stückkosten und hohe Produktionszyklen anstreben, sind die hohen anfänglichen Werkzeugkosten gerechtfertigt.

- Entscheiden Sie sich für Hydroforming: Wenn Ihr Projekt kleine bis mittlere Stückzahlen und komplizierte Teilegeometrien umfasst (beispielsweise speziell geformte Rohre oder Luft- und Raumfahrtkomponenten ) und weniger Schweißarbeiten , geringeres Gewicht und verbesserte strukturelle Integrität erfordert, dann bietet Hydroforming weniger kostspielige Werkzeuge und kürzere Vorlaufzeiten.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS-Experten

In den letzten zwanzig Jahren waren die Mitarbeiter von LS Precision direkt an über tausend Metallumformungsprojekten beteiligt und haben dabei umfangreiche Erfahrungen in einer breiten Palette von Verfahren gesammelt, vom konventionellen Stanzen bis zum Hydroformen.

LS Precision zeichnet sich nicht nur durch hochmoderne Hydraulikpressen und Präzisions-Fortschrittsstanzanlagen aus, sondern ist auch darauf spezialisiert, die optimale Prozesslösung basierend auf den spezifischen Produktanforderungen des Kunden – ob Kostenbudget, Produktionsvolumen oder strukturelle Komplexität – exakt zu definieren und umzusetzen . Jeder Vergleich und jede Empfehlung in diesem Leitfaden basiert auf der langjährigen Praxiserfahrung und dem umfassenden Branchenwissen von LS Precision.

Die Erfahrung von LS Precision hat sich in zahlreichen wichtigen Branchen bewährt:

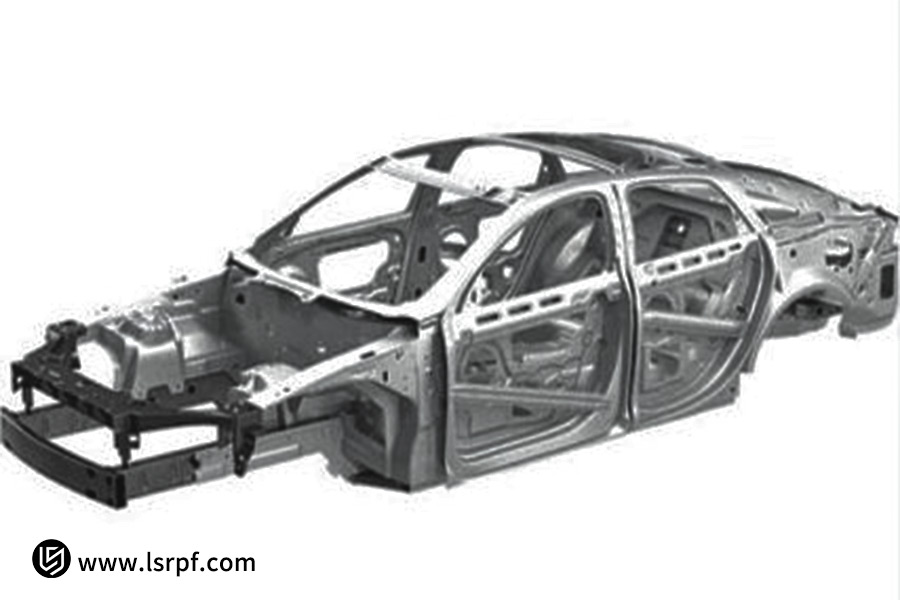

- Im Automobilbereich setzen wir Hydroforming ein, um für Hersteller von Fahrzeugen mit alternativer Energie ultrahochfeste, leichte A-Säulenverstärkungen mit 30 % Gewichtsreduzierung herzustellen.

- Im Luft- und Raumfahrtsektor hydroformen wir komplexe hohle Titanlegierungsrohre für Flugzeuge und erfüllen dabei strenge Anforderungen an Leichtigkeit und Zuverlässigkeit.

- In der Unterhaltungselektronik nutzen wir hochpräzise Stanztechnologie im Mikrometerbereich, um Hunderte Millionen fehlerfreier Edelstahlkomponenten in Massenproduktion herzustellen. Diese branchenübergreifenden Erfolge zeigen, dass unser Know-how nicht nur theoretisch, sondern praktisch und erprobt ist.

Was ist Hydroforming? Wie unterscheidet es sich grundlegend vom herkömmlichen Stanzen?

Mit der Weiterentwicklung der Fertigung komplexer und leichter Metallteile wird die Hydroforming-Technologie zunehmend zu einem zentralen Prozess. Was genau ist Hydroforming? Hydroforming ist eine fortschrittliche Fertigungstechnologie, bei der eine Hochdruckflüssigkeit (normalerweise eine Emulsion auf Wasserbasis) als Kraftübertragungsmedium verwendet wird, um einen Metallrohling (Blech oder Rohr) in einer Formhöhle aufzublasen und zu formen , wodurch eine komplizierte dreidimensionale Form entsteht.

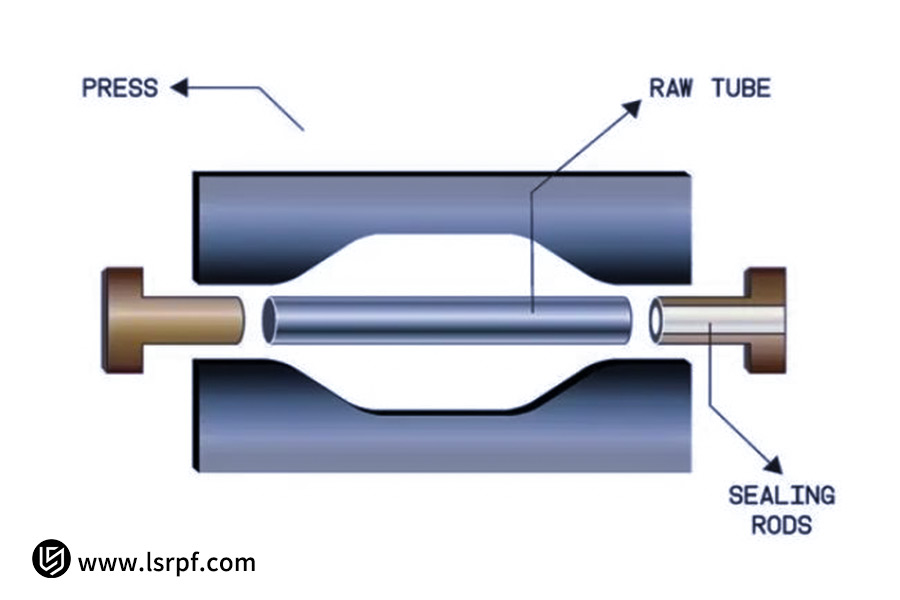

1. Hydroforming-Arbeitsablauf:

Der Hydroforming-Prozess besteht aus drei Schritten:

- Legen Sie den Rohling in die untere Form und schließen Sie die Form;

- Pumpen Sie Hochdruckflüssigkeit in den versiegelten Rohling und verformen Sie den Rohling plastisch, damit er sich an den Formhohlraum anpasst.

- Lassen Sie den Druck ab und entnehmen Sie das präzise geformte Teil.

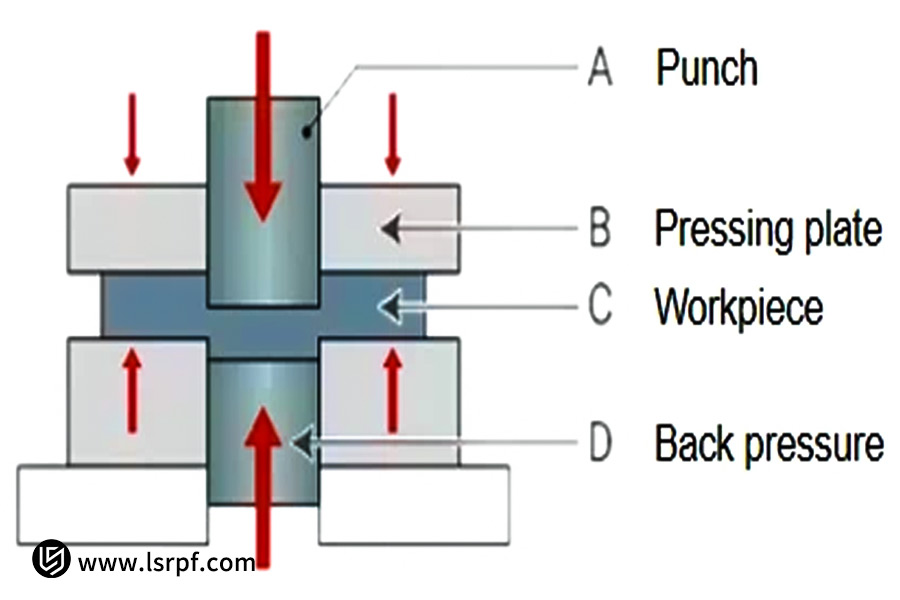

Dies steht im direkten Gegensatz zum herkömmlichen Stanzen, bei dem mechanischer Druck durch feste Stempel und Matrizen ausgeübt wird, um das Blech durch Aufprallkraft zu schneiden oder plastisch zu verformen.

2. Unterschiede zwischen Hydroforming und Stanzen:

Hydroforming und Stanzen unterscheiden sich in drei Punkten:

- Aus der Perspektive der Umformungsmethoden ist Hydroformen ein „flexibler“ hydrostatischer Umformungsprozess , während Stanzen ein „starrer“ mechanischer Stanzprozess ist.

- Dies führt unmittelbar zu einer enormen Einsparung von Werkzeugkosten : Für das Hydroformen wird in der Regel nur die Hälfte der Werkzeuge benötigt, also deutlich weniger als für das Stanzen, für das ein kompletter Satz Präzisionswerkzeuge erforderlich ist.

- Hinsichtlich der Produktionseffizienz eignet sich das Stanzen für die Massenproduktion, da es sich um eine kontinuierliche Hochgeschwindigkeitsproduktion handelt, während das Hydroformen eine langsamere Zykluszeit aufweist und sich besser für Produktionsszenarien mit kleinen bis mittleren Stückzahlen und hoher Komplexität eignet.

Der Hauptvorteil des Hydroformings liegt in der Herstellung komplexer Formen bei geringeren Werkzeugkosten, während das Stanzen eine hohe Produktivität in der Massenproduktion bietet. Die Wahl des Verfahrens hängt von den allgemeinen Projektanforderungen hinsichtlich Teilekomplexität, Volumen und Kosten ab.

Inwiefern ist Hydroforming dem Stanzen überlegen?

Bei der Wahl eines Metallumformungsverfahrens bietet die Hydroforming-Technologie aufgrund ihrer einzigartigen Möglichkeiten in vielerlei Hinsicht erhebliche Vorteile gegenüber dem herkömmlichen Stanzen. Diese Vorteile machen sie zu einer wichtigen Wahl für die moderne Fertigung, bei der Leichtbau, komplexe Designs und hohe Leistung unerlässlich sind.

1. Teilekomplexität und integrierte Formgebung:

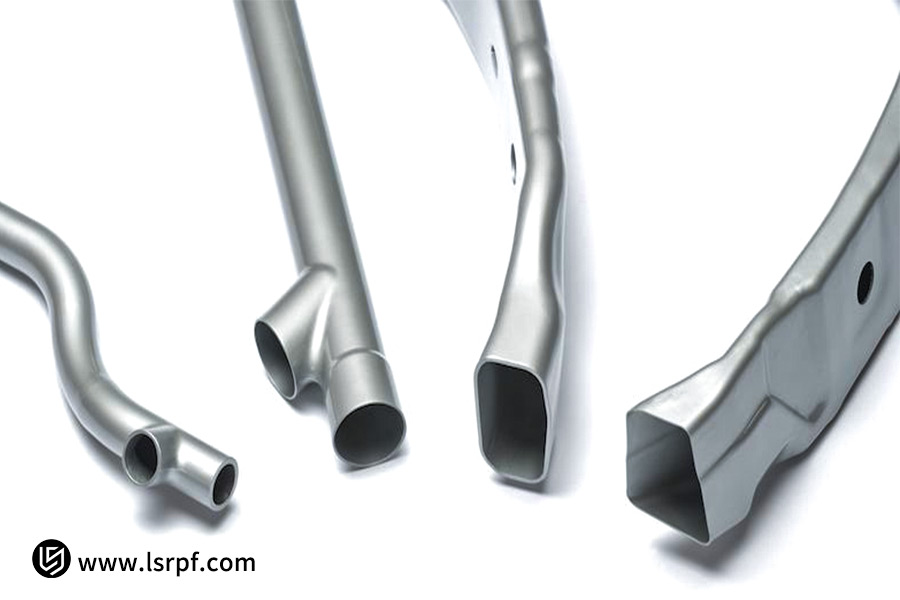

Metall-Hydroforming bietet Vorteile hinsichtlich der Teilekomplexität und der integrierten Formgebung. Es kann ein einfaches hydrogeformtes Rohr in einem einzigen Prozess in ein Hohlteil mit komplexer dreidimensionaler Krümmung, z. B. ein Rohr mit variablem Durchmesser oder einen speziell geformten Abzweig, umwandeln. Mit dem Stanzen ist dies wirtschaftlich nur schwer zu erreichen, da hier mehrere Matrizen und Arbeitsschritte erforderlich sind, wodurch Schweiß- und Montageaufwand reduziert werden.

2. Leichtbau und Materialausnutzung:

Hydroforming verbessert die Gewichtsreduzierung und die Materialausnutzung deutlich. Durch die präzise Steuerung des Materialflusses ermöglicht Hydroforming die Erzielung der erforderlichen Festigkeit und Steifigkeit bei dünneren Wandstärken, was das Bauteilgewicht direkt reduziert. Darüber hinaus entsteht bei diesem Verfahren praktisch kein Abfall (z. B. Kantenmaterial vom Stanzen), was zu einer extrem hohen Materialausnutzung und niedrigeren Gesamtkosten führt.

3. Festigkeitseigenschaften und Oberflächenqualität:

Hydroforming bietet große Vorteile hinsichtlich Festigkeit und Oberflächenqualität. Durch die Kaltverfestigung sind hydrogeformte Teile tendenziell fester als der ursprüngliche Rohling. Darüber hinaus lassen sich beim Flüssigformen Kratzer auf der Teileoberfläche durch die Matrize im Vergleich zum Stanzen leichter vermeiden, was zu einer verbesserten Oberflächenqualität und weniger Nachbearbeitung führt.

Hydroforming bietet im Vergleich zum herkömmlichen Stanzen entscheidende Vorteile bei der Herstellung komplexer Hohlteile, beim Leichtbau, bei der Materialeinsparung sowie bei der Verbesserung der Produktfestigkeit und Oberflächenqualität. Es eignet sich besonders gut für die Anforderungen wertschöpfungsintensiver Branchen wie der Luft- und Raumfahrt und der Automobilindustrie.

In welchen Szenarien ist Stempeln immer noch die bessere Wahl?

Während Technologien wie Hydroforming sich hervorragend für die Herstellung komplexer Teile eignen, ist das traditionelle Stanzen für die meisten Anwendungen aufgrund seiner besonderen Stärken effizienter und kostengünstiger. Wenn es um maximale Produktionseffizienz und niedrigere Stückkosten geht, zeigen sich die unübertroffenen Vorteile des Stanzens.

Großserienproduktion

In der Massenproduktion zeichnet sich das Stanzen durch eine unschlagbare Geschwindigkeit aus. Es handelt sich um ein Hochgeschwindigkeits-Stanzverfahren mit Dutzenden oder sogar Hunderten von Hüben pro Minute, das sich hervorragend für Teile eignet, die in Millionenstückzahlen hergestellt werden müssen, wie z. B. Autokarosserien und Gehäuse für elektronische Konsumgüter. Diese hohe Effizienz kann durch Hydroforming, das einen längeren Produktionszyklus erfordert, nicht erreicht werden.

Einfache Geometrie

Für Teile mit relativ einfacher Geometrie ist das Stanzen die bevorzugte Methode. Blechteile, Halterungen oder flachgezogene Teile lassen sich mit Stanzwerkzeugen durch einfache Stanz- und Biegevorgänge schnell formen. Das Verfahren ist stabil und ausgereift und erfordert nicht die unnötigen Geräte- und Verfahrensaufwendungen des Hydroformings.

Dünnblechbearbeitung

Das Stanzen ist der Champion im Bereich ultradünner Bleche und hochpräziser Bearbeitung. Das Stanzen eignet sich hervorragend zur Bearbeitung dünner Bleche und kann durch Folgeverbundwerkzeuge eine sehr hohe Genauigkeit im Mikrometerbereich erreichen. Die Konsistenz ist in der Massenproduktion perfekt.

Kostensensible Projekte

Für besonders kostenbewusste Projekte ist das Stanzen die beste Option. Sobald die hohen anfänglichen Werkzeugkosten amortisiert sind, sind die Kosten pro Teil extrem niedrig und das Stanzen bleibt die bevorzugte Wahl für Unternehmen mit hohen Stückzahlen und geringen Margen.

Wenn Ihr Projekt die Produktion einfacher, dünner Blechteile in großen Mengen und mit hoher Geschwindigkeit erfordert und dabei sehr kostenbewusst ist, bleibt das Stanzen aufgrund seiner Reife, Effizienz und Erschwinglichkeit die unübertroffen beste Wahl.

Fünf wesentliche Unterschiede: Wie wählen Sie den besten Prozess für Ihre Projektanforderungen aus?

Bei der Wahl des Metallumformungsverfahrens für Ihr Projekt ist die Entscheidung zwischen Stanzen und Hydroformen entscheidend. Beide Technologien unterscheiden sich erheblich – von ihren Grundprinzipien bis hin zu ihren Anwendungskontexten. Ein Vergleich der beiden anhand von fünf wichtigen Aspekten ermöglicht Ihnen die Auswahl der am besten geeigneten Methode für Ihr Projekt.

1. Werkzeugkosten: Flexibilität vs. Spezialisierung

Hydraulisches Umformen erfordert nur die Hälfte der Form, bietet ein relativ einfaches Formdesign und reduziert die Anfangsinvestition. Das Stanzen hingegen erfordert einen kompletten Satz hochpräziser Spezialformen (Stempel und Matrizen), was den Produktionszyklus zeitaufwändig und teuer macht. Daher eignet es sich für die Großserienproduktion, um die Investitionen wieder hereinzuholen.

2. Produktionszyklus: Unterschiedliche Chargenflexibilität

Das Stanzen bietet einen absoluten Geschwindigkeitsvorteil : Dutzende von Teilen pro Minute sind möglich, sodass es sich gut für die Massenproduktion großer Stückzahlen eignet. Hydroforming benötigt eine längere Teilezykluszeit und ist zwar weniger produktiv, eignet sich aber besser für die Produktion kleiner und mittlerer Stückzahlen.

3. Teilekomplexität: Einfach vs. Komplex

Stanzen eignet sich hervorragend zur Herstellung relativ einfacher Blechteile und flacher Ziehteile. Durch Hydroformen lassen sich komplexe dreidimensionale Hohlteile und Teile mit unterschiedlichen Querschnitten in einem einzigen Arbeitsgang mit hoher Integrität und mit weniger Schweißnähten und Baugruppen herstellen.

4. Materialstärke: Zahlreiche Anwendungen

Stanzen eignet sich am besten für die Verarbeitung dünner Bleche (typischerweise 0,5–3 mm) und ist besonders gut für die Verarbeitung superdünner Bleche geeignet. Hydroforming kann dickere Rohre und Bleche verarbeiten und eignet sich hervorragend für Strukturteile mit einer gewissen Wandstärke.

5. Oberflächenqualität: Unterschiedliche Schadensgrade

Beim hydraulischen Umformen wird Flüssigkeit als Kraftübertragungsmedium verwendet, wodurch der Kontakt mit der Form bis zu einem gewissen Grad reduziert wird, was zu weniger Oberflächenkratzern und einer besseren Qualität führt. Beim Stanzen kann mechanischer Kontakt zwischen Material und Matrize bei hoher Geschwindigkeit sehr leicht Kratzer verursachen, die in der Regel eine Nachbearbeitung erfordern.

Beim Hydroformen oder Stanzen geht es lediglich darum, die Projektanforderungen genau zu erfüllen:

- Wählen Sie das Stanzen , wenn Sie einfache Teile aus dünnem Blech in großen Mengen herstellen müssen und die höchste Kosteneffizienz pro Teil anstreben.

- Wählen Sie Hydroforming , wenn Sie kleine, komplexe Geometrien herstellen, das Gewicht reduzieren und die Materialeffizienz in einem Kleinserienprogramm maximieren müssen.

Diese fünf Hauptunterscheidungen ermöglichen Ihnen die Auswahl des optimalen Prozesses für Ihr spezifisches Produktionsvolumen, Ihre Komplexität, Ihre Kosten und Ihre Zeitanforderungen.

Welche Werkstoffe und Produkte eignen sich besonders gut für das Hydroforming?

Die Hydroforming-Technologie eignet sich nicht für alle Materialien, ist aber für die Umformung bestimmter Metalle gut geeignet. Sie eignet sich am besten für Metalle mit guter Duktilität. Im Folgenden werde ich Ihnen eine detaillierte Analyse unter den Aspekten Materialtyp, Produktform und praktische Anwendung des Produkts geben.

Materialarten

Edelstahl , Aluminiumlegierungen und Kohlenstoffstahl sind die am häufigsten verwendeten Materialien für das Hydroforming, während Kupferlegierungen und Titanlegierungen für Spezialanwendungen verwendet werden. Die Materialien müssen über eine ausreichende Plastizität verfügen, um unter hohem Flüssigkeitsdruck frei zu fließen und die Form des Formhohlraums anzunehmen, wodurch komplexe Formen entstehen.

Produktform

Basierend auf der Produktform wird das Hydroformen im Wesentlichen in zwei Bereiche unterteilt: das Hydroformen von Blechen und das Hydroformen von Rohren . Das Hydroformen von Blechen wird hauptsächlich zur Herstellung mittelgroßer bis großer Schalen mit komplexen Kurven oder flach gezogener Komponenten eingesetzt. Das Hydroformen von Rohren hingegen ist die grundlegende Anwendung dieser Technologie. Durch Innendruck und axialen Vorschub können Standard-Rundrohre in Strukturkomponenten mit unterschiedlichen, kundenspezifischen Querschnitten umgewandelt werden.

Produktanwendungen

In der Praxis eignet sich das Hydroforming-Rohrverfahren am besten für die Herstellung von Hilfsrahmen , A-/B-Säulenverstärkungen und Auspuffkrümmern in der Automobilindustrie , von Motorkanälen und Rumpfstützkomponenten in der Flugzeugindustrie sowie von formschönen Stuhlgestellen und Armlehnen in der Möbelindustrie. Allen Produkten gemeinsam ist das Ziel, komplexe, hohle, leichte und integrierte Strukturen zu erreichen.

Hydroforming ist ein besonders gut geeignetes Verfahren zur Bearbeitung von duktilen Metallrohren und -blechen und daher ideal für Anwendungsfälle in der Komponentenherstellung, bei denen leichte Strukturen, Integrität und ein komplexes Design erforderlich sind.

Wie nutzt LS Precision die Hydroforming-Technologie, um die Herausforderungen der Leichtbau-Automobilfertigung zu bewältigen?

1. Kundenherausforderung:

Ein Hersteller von Fahrzeugen mit alternativem Antrieb stand bei der Entwicklung eines neuen Modells vor einer immensen Herausforderung. Das Gewicht wichtiger Teile des Hauptchassis musste um mehr als 25 % reduziert werden, ohne die Sicherheit zu beeinträchtigen. Herkömmliche Stanz- und Schweißlösungen wogen nicht nur mehr als angegeben, sondern bargen auch das Risiko unzureichender Verbindungsfestigkeit bei mehrteiligen Baugruppen. Dadurch konnten die Anforderungen an Reichweite und Karosseriesteifigkeit für Fahrzeuge mit alternativem Antrieb nur schwer erfüllt werden.

2. Die innovative Lösung von LS Precision:

Um dieser Herausforderung gerecht zu werden, hat LS Precision eine innovative Lösung für die Hydroformung von Metall entwickelt. Mithilfe einer Topologieoptimierungstechnologie hat das Unternehmen den Längsträger des Fahrgestells, der zuvor aus 12 zusammengeschweißten gestanzten Komponenten bestand, in eine einzige Hohlstruktur umgewandelt, die in einem einzigen Prozess hergestellt werden konnte.

Während des Implementierungsprozesses setzte LS Precision die Ultrahochdruck- Hydroforming-Technologie für Metall ein. Durch die präzise Steuerung von Flüssigkeitsdruck und Vorschubgeschwindigkeit durch einen Computer wurde das hochfeste Aluminiumlegierungsrohr in der Form perfekt in eine komplexe dreidimensionale Form gebracht.

3. Endergebnisse und nachgewiesener Wert:

Diese innovative Lösung erzielte hervorragende Ergebnisse : Gewichtseinsparungen von 30 % , Reduzierung der Teileanzahl um 80 % und Verbesserung der Gesamtsteifigkeit um 25 % . Darüber hinaus verkürzte das Metall-Hydroforming-Verfahren den Produktionszyklus um 40 % und erreichte eine Materialausnutzungsrate von über 95 % . Dieses Projekt löste nicht nur das Leichtbauproblem des Kunden, sondern verbesserte durch die integrierte Formtechnologie auch die Produktsicherheit und Produktionseffizienz erheblich und bildete damit ein erfolgreiches Modell für die Leichtbauproduktion von Fahrzeugen mit alternativem Antrieb.

Welche Schlüsselfaktoren sollten bei der Umsetzung eines Hydroforming-Projekts berücksichtigt werden?

Die Durchführung eines Hydroforming-Projekts ist ein umfassendes Vorhaben, bei dem zahlreiche Faktoren berücksichtigt werden müssen, darunter Anlagenkapazität, Formdesign, Materialeigenschaften und Prozesssteuerung . Diese interagierenden Faktoren bestimmen gleichzeitig die Durchführbarkeit des Projekts, den wirtschaftlichen Nutzen und die Qualität des Endprodukts.

Ausrüstungsinvestitionen

Investitionen in die Ausrüstung bilden die Grundlage für die Projektrealisierung. Entsprechend der Produktgröße, dem Umformdruck und den Produktionskapazitätsanforderungen muss die passende Hydraulikausrüstung mit entsprechender Tonnage und Arbeitstischgröße ausgewählt werden. Obwohl für Geräte mit größerer Tonnage höhere Investitionen erforderlich sind, können diese die Umformungsanforderungen komplexerer Teile erfüllen und Prozessflexibilität erreichen. Investitionen in das unterstützende Hydrauliksystem, das Steuerungssystem und Zusatzgeräte sollten ebenfalls berücksichtigt werden.

Formenbau

Die Formkonstruktion ist die wichtigste Technologie. Obwohl die Struktur einer Hydroform-Form einfacher ist als die einer Stanzform , müssen Trennflächen, Flüssigkeitskanäle und Entlüftungssysteme dennoch präzise berechnet werden. CAE-Simulationssoftware wird zur Simulation von Materialfluss und Dickenverteilung eingesetzt, um Falten- oder Rissbildungsdefekte vorherzusagen und so bereits in der Formkonstruktionsphase Optimierungen vorzunehmen. Die Wahl des Formmaterials wirkt sich auch direkt auf die Lebensdauer der Form und die Teilequalität aus.

Materialauswahl

Die Materialauswahl hat direkten Einfluss auf die Prozessdurchführbarkeit. Es müssen Rohre oder Platten mit besserer Duktilität und Gleichmäßigkeit ausgewählt werden, beispielsweise hochwertige Materialien wie Edelstahl und Aluminiumlegierungen . Die mechanischen Eigenschaften des Materials, die Anisotropie und die Gleichmäßigkeit der Wanddicke sollten streng kontrolliert werden. Andernfalls treten beim Hydroforming-Prozess zwangsläufig Qualitätsprobleme wie Rissbildung oder übermäßige Ausdünnung auf.

Prozessparameteroptimierung

Die Optimierung der Prozessparameter ist der wichtigste Aspekt zur Sicherstellung der Produktqualität. Prozessparameter wie Flüssigkeitsdruck, Vorschubgeschwindigkeit, Schließkraft und Verweilzeit müssen präzise gesteuert werden , und der optimale Parametersatz muss durch zahlreiche Prozessversuche ermittelt werden. Die meisten modernen Hydroforming-Maschinen sind mit intelligenten Steuerungssystemen ausgestattet, die die Prozessparameter ständig überwachen und online anpassen, um Stabilität und Konsistenz während des Umformprozesses zu gewährleisten.

Nur durch eine gründliche technische Machbarkeitsstudie und Prozessbestätigung zu Beginn eines Hydroforming-Projekts kann das Projekt effektiv umgesetzt und die Vorteile der Hydroforming-Technologie bei der Herstellung komplizierter Hohlteile voll ausgeschöpft werden.

Wie lassen sich die Gesamtherstellungskosten der beiden Verfahren bewerten?

Ein Vergleich der Gesamtkosten von Hydroforming und Stanzen erfordert einen umfassenden Analyserahmen, der neben der Anfangsinvestition auch die Gesamtkosten über den gesamten Produktlebenszyklus berücksichtigt. Die folgende vergleichende Analyse identifiziert die wichtigsten Kostenfaktoren:

| Kostenstruktur | Hydroforming-Prozess | Stanzprozess |

| Formkosten | Niedrig (Einzelform) | Hoch (Mehrfachpräzisionsformen) |

| Materialnutzung | Hoch (90 %–95 %) | Mittel (70 %–85 %) |

| Produktionseffizienz | Mittel (Geeignet für kleine und mittlere Chargen) | Hoch (Geeignet für große Chargen) |

| Ausrüstungsinvestitionen | Hoch | Mittel bis Hoch |

| Nachbearbeitungskosten | Niedrig (gute Oberflächenqualität) | Hoch (Kürzen kann erforderlich sein) |

- Formkosten: Sie werden auf Basis des Produktionsvolumens amortisiert. Während das Stanzen pro Form teurer ist, sind die Kosten pro Teil bei sehr großen Chargen extrem niedrig.

- Materialkosten: Die hohe Auslastung des Hydroformings bietet einen enormen Vorteil für Edelmetallprojekte.

- Anlageneffizienz: Sie hat einen direkten Einfluss auf die Arbeits- und Energiekosten und das Stanzen bietet bei der Massenproduktion erhebliche Vorteile.

- Die Nachbearbeitungskosten: Sekundärvorgänge und Oberflächenbehandlung sind in den Nachbearbeitungskosten enthalten, und das integrale Formen durch Hydroformen erweist sich in dieser Hinsicht als vorteilhaft.

Generell ist Hydroforming für kleine Chargen und komplexe Teile wirtschaftlicher, während Stanzen eine kostengünstigere Möglichkeit für die Massenproduktion einfacher Teile bietet. Eine fundierte Entscheidung sollte durch eine genaue Berechnung auf Grundlage des tatsächlichen Produktionsvolumens, der Materialqualität und der Produktqualitätsanforderungen getroffen werden.

FAQs

1. Sind hydrogeformte Teile stärker als gestanzte Teile?

Hydrogeformte Teile weisen im Allgemeinen verbesserte Festigkeitseigenschaften auf. Dies ist vor allem auf die gleichmäßige Materialverteilung und die Kaltverfestigung zurückzuführen. Das Material verformt sich plastisch und verfestigt sich bei Kontakt mit Hochdruckflüssigkeit, wodurch die Streckgrenze deutlich erhöht wird. Darüber hinaus eliminiert die einteilige Umformung Schweißwärmeeinflusszonen, wodurch die strukturelle Integrität und Dauerfestigkeit verbessert werden. Dadurch eignet sich das Bauteil hervorragend für sicherheitskritische Anwendungen.

2. Ist Hydroforming für die Kleinserienproduktion geeignet?

Hydroforming eignet sich besonders gut für die Kleinserienproduktion. Die Werkzeugkosten sind 40 bis 60 % niedriger als bei Stanzwerkzeugen und die Produktionsvorlaufzeit ist kurz. LS Precision bietet flexible Produktionslösungen von 100 bis 10.000 Stück. Dies ermöglicht uns, Produktionsprozesse schnell an die Kundenspezifikationen anzupassen und so hochwertige, hohle, komplexe Strukturteile zu kontrollierten Kosten herzustellen.

3.Welche Unterschiede gibt es in der Oberflächenqualität zwischen den beiden Verfahren?

Hydroforming bietet wertvolle Vorteile hinsichtlich der Oberflächenqualität. Da Flüssigkeit als Kraftübertragungsmedium verwendet wird, entsteht kein mechanischer Kontakt zwischen Werkzeug und Werkstück, und die Oberfläche ist glatt und kratzfrei. Im Vergleich dazu erfordern gestanzte Teile in der Regel zusätzliche Oberflächenbehandlungen wie Schleifen und Polieren. Der Unterschied zeigt sich besonders deutlich bei Automobilaußenteilen und auffälligen Konsumgütern, bei denen hohe Anforderungen an die Optik gestellt werden.

4. Wie wählt man das am besten geeignete Formverfahren für ein bestimmtes Projekt aus?

LS Precision bietet professionelle technische Beratung und schlägt Ihnen in vier Schritten die optimale Prozesslösung vor: Zunächst analysieren wir die Produktstruktur und die Produktionsmengenanforderungen, dann die Materialeigenschaften, anschließend berechnen wir die Form- und Herstellungskosten und führen schließlich Probeläufe und Bestätigungen durch. Unsere Ingenieure verfügen über 20 Jahre Branchenerfahrung und bieten Ihnen die kostengünstigste Formlösung .

Zusammenfassung

Hydraulische Umform- und Stanzverfahren bieten jeweils Vorteile hinsichtlich Formkosten, Produktionseffizienz, Teilekomplexität und Anwendungsgebieten. Hydroforming bietet Vorteile beim Integralformen komplexer Hohlteile, da es niedrige Formkosten und ein hervorragendes Gewicht aufweist. Stanzverfahren bietet Vorteile hinsichtlich Effizienz und Wirtschaftlichkeit bei der Massenproduktion einfacher Teile. Die Auswahl eines Verfahrens sollte unter Berücksichtigung der Produkteigenschaften, der Produktionsmenge und der Qualitätsanforderungen erfolgen.

Suchen Sie nach dem optimalen Formgebungsverfahren für Ihr Projekt? Kontaktieren Sie LS Precision Manufacturing und lassen Sie sich von einem Experten beraten. Wir bieten kostenlose Prozessprüfungen an. Unsere erfahrenen Ingenieure prüfen die optimale Lösung für Sie , um Kosten zu senken und die Produktleistung zu verbessern. Kontaktieren Sie LS Precision noch heute und erfahren Sie mehr über die kostengünstigste Formgebungslösung für Ihre Anforderungen.

Laden Sie jetzt Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein Stanzangebot (Stanzpreis). Lassen Sie sich von LS bei der Suche nach höchster Stanzpräzision unterstützen!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS-Serie Es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS-Technologie. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com