Während sich der Markt auf den Xiaomi SU7 konzentriert, haben die wahren Pioniere bereits das strategische Modell des Jahres 2025 im Visier – den SUV YU7. Für diesen künftigen Streitwagen, der sich noch im Entwurf befindet, stellt sich die Kernfrage:Wie viel kostet es, einenPrototypoder eine wichtige Verifizierungskomponente dafür herzustellen?

Aber bei der Diskussion „Wie hoch ist der Preis für Xiaomi YU7-Autoteile?“ ist keine einfache Untersuchung.Dies ist im Wesentlichen der Kern eines strategischen Dialogs über F&E-Effizienz, Risikokontrolle und Budgetzuweisung.In der kritischen Phase des Übergangs von YU7 vom Konzept zur technischen Umsetzung hängen die Kosten für die Auswahl des Herstellungspfads jeder Verifizierungskomponente mit der präzisen Steuerung des F&E-Rhythmus und der optimalen Ressourcenzuweisung zusammen.

Der Preis ist nur ein Schein; Das eigentliche Spiel liegt darin: Wie wählt man den „richtigsten“ Herstellungsprozess für YU7 am richtigen Knotenpunkt des Produktlebenszyklus aus? Dies bestimmt direkt, ob Xiaomi diesen zukünftigen SUV effizient und zu den besten Kosten und dem geringsten Risiko auf den Markt bringen kann. Entscheidend sind die Optionen, die diese strategische Umsetzung unterstützen (z. B. 3D-Druck oder Formen) und deren Kostenlogik.

Vergleich der Kostentreiber für drei Prototyping-Prozesse

Damit Sie schnell ein Urteil fällen können, fassen wir zunächst anhand einer Tabelle die Kostenlogik verschiedener Prozesse in der Prototypenfertigung zusammen.

| Funktionen | CNC-Bearbeitung | Metall-3D-Druck (DMLS/SLM) | Prototyp-Spritzgussformen |

|---|---|---|---|

| Kernkostentreiber | Maschinenstunden und manuelle Programmierung | Maschinenstunden & Metallpulver | Werkzeuggebühren |

| Idealer Mengenbereich | 1 - 50 Stück | 1 - 5 Stück | 50 - 5.000+ Stück |

| Typischer Lieferzyklus | Schnell (einige Tage) | Am schnellsten für komplexe Teile (einige Tage) | Start am langsamsten (einige Wochen zum Öffnen der Form) |

| Am besten geeignete Szenarien | Funktionsprototypen mit hoher Wiedergabetreue, Festigkeitstestteile |

Beispiellose geometrische Freiheit, topologieoptimiertes Design |

Matching-Test vor der Produktion, Kleinserien-Kollisionstest |

Warum über zukünftige Autos diskutieren? F&E-Vorteile

Die Diskussion zukünftiger Konzeptauto-Projekte wie YU7 ist bei weitem nicht nur ein Gespräch auf dem Papier.Der Kern besteht darin, uns als strategischer F&E-Partner der Kunden und nicht als passiver Auftragsausführer zu positionieren.Unsere tiefe Einbindung in die früheste Planungsphase des Projekts kann entscheidende Vorteile bringen:

Technologievorausschau ermöglicht Design:Basierend auf der Erfahrung in der Massenproduktion können wir in der Prototypenphase eingreifen, um die Machbarkeit des Prozesses zu bewerten, mögliche Produktionsengpässe oder Materialbeschränkungen zu identifizieren und sicherzustellen, dass das fantasievolle Design eine Grundlage für die Umsetzung hat.

Kosteneinblicke unterstützen die Entscheidungsfindung:Stellen Sie gleichzeitig vorläufige und genaue Kostenschätzungen bereit, damit Kunden die beste Balance zwischen Designfreiheit und kommerzieller Machbarkeit finden und vermeiden, zu einem späteren Zeitpunkt aufgrund außer Kontrolle geratener Kosten Kompromisse bei Kernfunktionen eingehen zu müssen.

Risikoradar ist auf schlechte Zeiten vorbereitet:Risikobewertung vorausschauend durchführen, potenzielle Minenfelder wie Lieferkette, Technologiereife und Einhaltung gesetzlicher Vorschriften systematisch aussortieren und Hindernisse für das Projekt klar erkennen.

Der Kernwert dieser frühen Zusammenarbeit ist „Vorbeugung ist besser als Korrektur“. Die Kosten für die Lösung eines potenziellen Problems in der Zeichnungsphase sind viel geringer als für Konstruktionsänderungen nach der Testproduktion oder sogar vor der Massenproduktion. Unser frühzeitiges Engagement besteht darin, kostspielige Nacharbeiten und Verzögerungen in der späteren Phase zu minimieren und den stabilsten Weg für den ultimativen effizienten, zuverlässigen und wirtschaftlichen Erfolg in der Massenproduktion zu ebnen. Zusammenarbeit in kleinen Momenten kann auf einer langen Reise zu einem großen Sieg führen.

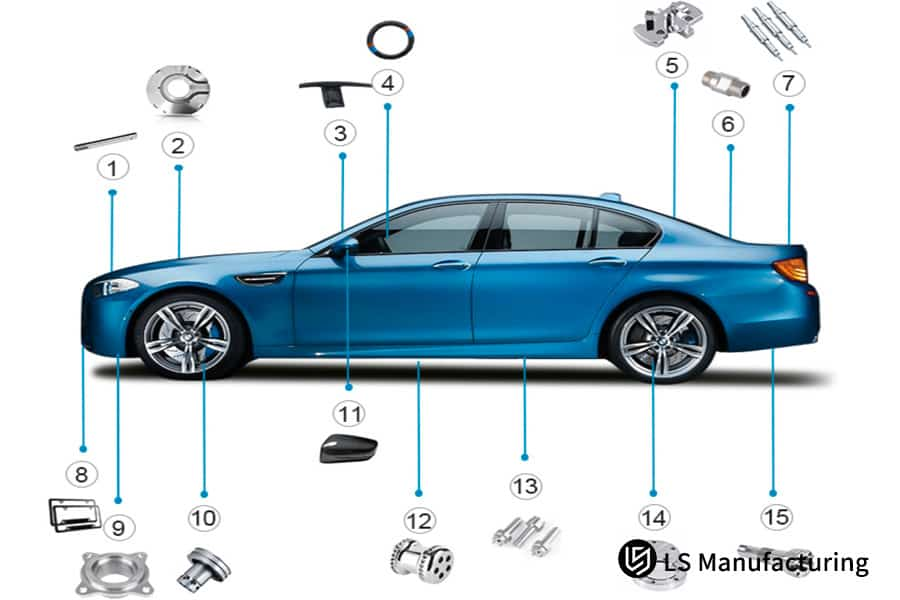

Szenenbild: Von der SU7-Limousine zum YU7-SUV

Kerndesign-Vergleich der SU7-Limousine und des YU7-SUV

| Vergleichsdimension | SU7-Limousine | YU7 SUV | Kernunterschiede und Auswirkungen |

|---|---|---|---|

| Kerndesignziele | Extreme Aerodynamik, niedriger Schwerpunkt, Straßenlageverhalten | Vielseitigkeit, Raumtauglichkeit, Passierbarkeit, Anpassungsfähigkeit an komplexe Straßenverhältnisse | Die Designziele sind grundlegend unterschiedlich und führen zu großen Unterschieden in der Fahrzeugarchitektur und dem Komponentendesign. |

| Körperform | Stromlinienförmige, niedrige Karosserie, niedriger Luftwiderstandsbeiwert, niedriger Schwerpunkt. | Hohe Karosserie, große Bodenfreiheit, quadratische/praktische Form, hoher Luftwiderstandsbeiwert. | Der YU7 benötigt eine stärkere Karosseriesteifigkeit, um mit komplexen Straßenverhältnissen und einer höheren Karosserie zurechtzukommen. |

| Chassis-Struktur | Leichtgewicht wird bevorzugt, wobei der Schwerpunkt auf der Balance zwischen Steifigkeit und geringem Gewicht liegt. | Hochfeste Steifigkeit wird bevorzugt und muss größeren Torsions- und Stoßbelastungen standhalten. | Strukturteile des YU7-Chassis (Längsträger, Querträger, Hilfsrahmen) müssen dicker und stärker sein, und die Material- und Prozessanforderungen sind höher. |

| Aufhängungssystem | Sport-Tuning: geringer Federweg, hohe Steifigkeit, Streben nach präziser Kontrolle und Straßengefühl. | Komfort-/Offroad-Tuning: langer Federweg, hohe Anpassungsfähigkeit, Schwerpunkt Stoßdämpfung und Passierbarkeit. | YU7 benötigt Federn, Stoßdämpfer, Querlenker und Stabilisatoren unterschiedlicher Bauart und kann zur Anpassung an die Federung mit einem Allradantrieb ausgestattet sein. |

| Schwerpunkt und Kontrolle | Extrem niedriger Schwerpunkt für agile Lenkung und Stabilität bei hohen Geschwindigkeiten. | Hoher Schwerpunkt, Fokus auf Fahrstabilität (Anti-Roll) und Anpassungsfähigkeit an komplexe Straßenverhältnisse. | YU7 muss die Stabilisatoren verstärken, die Aufhängungsgeometrie optimieren und möglicherweise elektronische Stabilitätssysteme einführen, um die Kontrolle zu verbessern. |

| Innenraumkomponenten | Kompakt und effizient: Die Sitze sind sehr umhüllend und konzentrieren sich auf die Ergonomie des Fahrersitzes. | Geräumig und flexibel: Das Sitzdesign betont Platz und Komfort und die Anordnung ist flexibel (z. B. Schieben/Klappen).。 | YU7 erfordert größere Sitzrahmen, Gleitschienen, komplexere Klappmechanismen und größere Innenabdeckungen. |

| Nachfrage nach wichtigen Teilen | Aerodynamische Komponenten (Spoiler, Fahrgestellschutz), leichte Materialien, Präzisionssteuerungskomponenten (Lenkgetriebe, Bremsen). | Hochfeste Strukturteile, Federungskomponenten mit langem Federweg, Innenraumteile mit großem Platzbedarf, Offroad-bezogene Komponenten (z. B. Schutzvorrichtungen, Antriebssysteme). | YU7 hat die Anforderungen an die strukturelle Festigkeit des Fahrgestells, die Anpassungsfähigkeit des Aufhängungssystems und die Größe/Funktionalität der Raumkomponenten erheblich erhöht. |

| Entwicklung der Schwerpunktverlagerung | Optimieren Sie den Luftstrom, reduzieren Sie das Gewicht und erhöhen Sie die Kurvenbegrenzungen. | Verbessern Sie die Steifigkeit, sorgen Sie für Sicherheit und Haltbarkeit, verbessern Sie die Raumnutzung und passen Sie sich an verschiedene Straßenbedingungen an. | Von „nah am Boden fliegen“ zu „Pendeln bei allen Straßenverhältnissen“ haben sich die Designphilosophie und die technischen Herausforderungen grundlegend verändert. |

Kernkostenfaktor 1: Materialauswahl

Die Materialauswahl ist der Hauptkostentreiber des Produkts und hat direkte Auswirkungen auf:

- Rohstoffkosten: Der Stückpreis verschiedener Materialien variiert stark (z. B.Titanlegierung>>Aluminiumlegierung>Stahl).

- Bearbeitungskosten:

- Schwierigkeit: Schwierig zu verarbeitende Materialien (Titanlegierung, hochfester Stahl, hochfaseriger Kunststoff) erfordern teure Ausrüstung, langsame Verarbeitung, langlebige Werkzeuge und hohe Kosten. Einfach zu verarbeitende Materialien (normale Aluminiumlegierung,ABS) sind effizient und kostengünstig.

- Umformung/Verbindung: Materialeigenschaften wirken sich auf die Prozesskomplexität und die Ausrüstungsinvestition aus (z. B. erfordert ultrahochfester Stahl eine Warmumformung).

- Ausschussquote: Schwierig zu verarbeitende Materialien sind anfälliger für Fehler, was zu höheren Kosten führt.

- Nachbearbeitung: Metalle erfordern oft eine Wärmebehandlung/Rostschutz, und Kunststoffe erfordern möglicherweise eine Glüh-/Oberflächenbehandlung, was Prozesse und Kosten erhöht.

- Formen/Ausrüstung: Hochleistungsmaterialien erfordern höhere Spezifikationen und langlebigere Formen und Ausrüstung mit hohen Anfangsinvestitionen.

Kostenanalyse häufig verwendeter Automobilmaterialien:

1. Aluminiumlegierung (6061/7075):

Preis: mittel bis hoch (7075 ist teurer).

Verarbeitung: leicht zu schneiden/formen (6061 ist besonders gut), gute Schweißbarkeit.

Kostenauswirkungen: Die Materialkosten sind höher als bei Stahl, aber das ausgezeichnete Verhältnis von Festigkeit zu Gewicht, einfache Verarbeitung und Korrosionsbeständigkeit (ohne Nachbearbeitung) machen es bei leichten CNC-Bearbeitungsteilen (Karosserie, Fahrgestell, Räder) wettbewerbsfähig. 7075 ist für stark beanspruchte Teile teurer.

2. Hochfester Stahl (HSS/AHSS/UHSS):

Preis: niedrig bis mittel (je höher die Festigkeit, desto teurer).

Verarbeitung: schlechter Schnitt (schneller Werkzeugverschleiß), schwierige Formgebung (insbesondere UHSS erfordert teure Warmumformung),Schweißenmuss kontrolliert werden.

Kostenauswirkungen: Der Stückpreisvorteil des Materials wird häufig durch die hohen Verarbeitungskosten (insbesondere Warmumformausrüstung, Formen, Energieverbrauch) ausgeglichen. Wird für Sicherheitsbauteile verwendet, die eine hohe Festigkeit und ein geringes Gewicht erfordern (A-/B-Säulen, Antikollisionsträger).

3. Titanlegierung:

Preis: Sehr hoch.

Verarbeitung: Extrem schwierig zu schneiden (langsame Geschwindigkeit, hoher Werkzeugverschleiß), schwer zu formen/schweißen.

Kostenauswirkungen: Riesige Rohstoffe plus extrem hohe Verarbeitungskosten, werden nur für extreme Leistung/Gewichtsreduzierung und kostenunempfindliche Teile (Hochleistungs-Pleuelstangen, Ventile) verwendet.

4. PA+GF (glasfaserverstärktes Nylon):

Preis: Mittel.

Verarbeitung:SpritzgussFließfähigkeit ist akzeptabel, aber Glasfaser verschleißt die Form (erfordert eine Form mit hoher Härte, hohe Kosten).

Kostenauswirkungen: Gute Festigkeit/Steifigkeit/Hitzebeständigkeit. Angemessene Materialkosten, aber hohe Investitionen in die Form. Wird häufig zum Ersetzen von Metallteilen (Strukturteile, Ansaugkrümmer) verwendet und bietet häufig Kostenvorteile gegenüber komplex verarbeiteten Metallen.

5. ABS:

Preis: Niedrig bis mittel.

Verarbeitung: Hervorragende Spritzgussleistung (gute Fließfähigkeit, hohe Effizienz, geringer Formbedarf).

Kostenauswirkungen: Niedrige Materialkosten + extrem hohe Verarbeitungseffizienz/geringe Ausschussrate, eine der kostengünstigsten Optionen für großvolumige nichtstrukturelle Teile (Innenraum, Außengitter/Griffe).

6. PC (Polycarbonat):

Preis: Mittelhoch.

Verarbeitung: Strikte Trocknung, Hochtemperatur- und Hochdruckspritzguss sind erforderlich, Glühen kann erforderlich sein und transparente PC-Formen stellen hohe Anforderungen.

Kostenauswirkungen: Sowohl die Material- als auch die Verarbeitungskosten sind höher als bei ABS. Wird für Teile verwendet, die eine hohe Schlagfestigkeit/Transparenz erfordern (Scheinwerfergläser, Instrumentenabdeckungen), ausgewählt nach Leistung.

Die Materialauswahl erfordert eine umfassende Bewertung: Materialstückpreis + Verarbeitungsschwierigkeit/-kosten + Ausschussrate + Nachbearbeitung + Investition in Formausrüstung + Leistungsanforderungen (Festigkeit, Gewicht usw.). Das Ziel besteht darin, die besten Gesamtherstellungskosten zu erzielen und gleichzeitig die Anforderungen zu erfüllen. Einfach zu verarbeitende Materialien (z. B. ABS, gewöhnliches Aluminium) oder Materialien mit umfassenden Vorteilen (PA+GF) sind oft wettbewerbsfähiger als preisgünstige, aber schwer zu verarbeitende Materialien (hochfester Stahl) oder extrem teure Materialien (Titan). Der Kern besteht darin, Leistung und Kosten in Einklang zu bringen.

Abbildung 1: CNC-gefräster Aluminium-Motorblock auf weißem Hintergrund von LS Manufacturing

Kernkostenfaktor 2: Teilekomplexität und -toleranz

Jedes Detail in der Konstruktionszeichnung entspricht direkt der tatsächlichen Geldinvestition auf der Fertigungsseite. Die geometrische Komplexität und die Maßtoleranz der Teile sind die beiden zentralen Kostentreiber.

1. Komplexität treibt die Kosten in die Höhe:

(1) Merkmale wie komplexe Oberflächen, tiefe Hohlräume und dünne Wände erfordern:

Zeitaufwendigere fortgeschrittene Programmierung (CAM).

Langsamere Schnittgeschwindigkeiten und feinere Werkzeuge (reduzierte Effizienz).

Teurere Ausrüstung (z. B. die Notwendigkeit, eineFünf-Achsen-CNCanstelle einer Drei-Achsen-CNC zu verwenden).

Spezielle oder leichter abgenutzte Werkzeuge.

Höhere Klemmschwierigkeiten und Ausschussrisiko (besonders dünne Wände neigen zu Verformungen).

(2) Ergebnis: Der Wertverlust der Ausrüstung, die Arbeitsstunden, der Werkzeugverbrauch, die potenziellen Ausschusskosten usw. sind auf breiter Front gestiegen.

2. Enge Toleranzen und steigende Kosten:

(1) Präzisionsanforderungen (z. B. ±0,01 mm gegenüber ±0,1 mm) erhöhen die Kosten nicht linear, sondern exponentiell:

Vorsichtigere Bearbeitung: Mehrfachbearbeitung (Schruppen/Halbschlichten/Schlichten), extrem langsame Geschwindigkeit und Mikroschnitttiefe sind erforderlich, was die Effizienz erheblich verringert.

Höhere Anforderungen an die Ausrüstung: Verlassen Sie sich auf Präzisionsmaschinen der Spitzenklasse und eine Umgebung mit konstanter Temperatur.

Strengeres Werkzeugmanagement: Hochpräzise Werkzeuge müssen häufig überprüft/ausgetauscht werden.

Prüfkosten explodieren: Präzisionsmesswerkzeuge (z. B. Drei-Koordinaten-Messmaschinen) müssen häufig verwendet werden, was zeit- und arbeitsintensiv ist.

Das Risiko von Ausschuss/Nacharbeit steigt erheblich: Bei extrem engen Toleranzbändern können leichte Vibrationen, thermische Verformung oder Werkzeugverschleiß zu Toleranzabweichungen führen.

(2) Kernpunkt: Für jede zusätzliche Null nach dem Dezimalpunkt können sich die Kosten um eine Null erhöhen.

Design-Inspiration:

Beim Design müssen Sie hinterfragen: Ist dieses Merkmal/diese Toleranz für die Funktion unbedingt erforderlich? Geben Sie einfach zu verarbeitenden Geometrien Vorrang und lockern Sie die Toleranzen für unkritische Teile. Kommunizieren Sie frühzeitig mit dem Fertigungsteam, um die Kostenauswirkungen von Designentscheidungen zu verstehen. Denken Sie daran: Jede Designentscheidung ist eine Kostenrechnung.

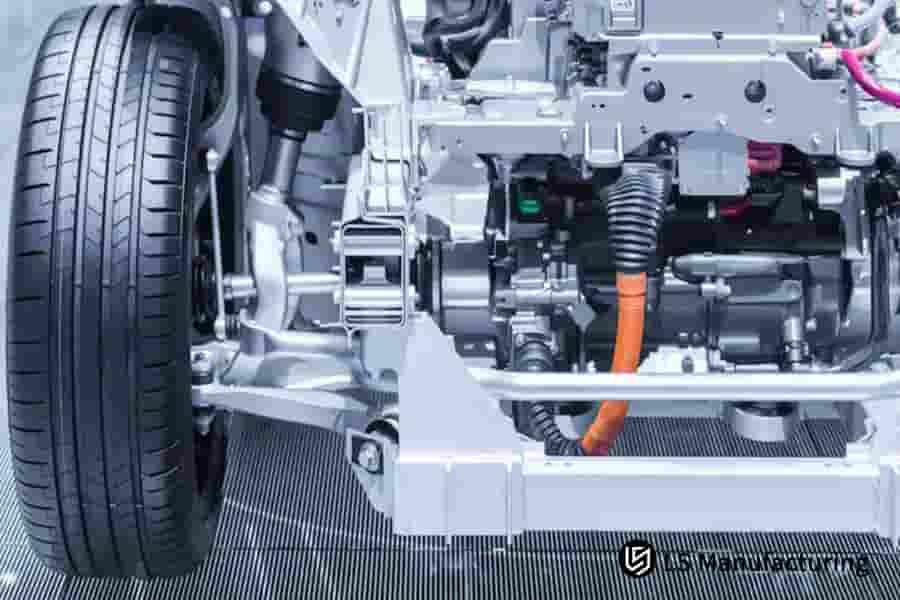

Abbildung 2: Herstellung eines präzisen Elektrofahrzeugrahmens mit CNC durch LS Manufacturing

Kernkostenfaktor 3: Bestellmenge und Schnittmenge

Im Fertigungsbereich ist die Bestellmenge die Schlüsselvariable, die die Kostenstruktur bestimmt und einen tiefgreifenden Einfluss auf die Prozessauswahl hat. Es gibt einen großen Unterschied zwischen den Anlaufkosten (Fixkosten) und den Stückkosten (Grenzkosten) verschiedener Prozesse und bildet einen eindeutigen „Schnittpunkt“, der die Umwandlung von Kostenvorteilen bestimmt:

CNC-Bearbeitung:ein Stabilisator mit niedrigem Schwellenwert

Der größte Vorteil besteht darin, dass die Anlaufkosten extrem niedrig sind, keine Formgebühr anfällt und die Stückkosten relativ stabil sind (hauptsächlich beeinflusst durch Materialien und Arbeitszeit). Dies macht es äußerst wettbewerbsfähig bei der Kleinserienfertigung von 1–100 Stück. Selbst wenn nur wenige Teile hergestellt werden, sind die Gesamtkosten leicht zu tragen und kontrollierbar, was es zu einer idealen Wahl für die Prototypenverifizierung und Pilotproduktion macht.

Spritzguss: der König der Skaleneffekte

Die hohe Formgebühr ist die unvermeidliche „Eintrittskarte“ und die Anfangsinvestition ist enorm. Sobald diese Schwelle jedoch überschritten wird, können dank einer effizienten Kreislaufproduktion die Stückkosten auf ein äußerst niedriges Niveau gesenkt werden. Aufgrund dieser Eigenschaft können die Anschaffungskosten nur verringert werden und bei der Massenproduktion von mehr als 500 Stück überwältigende Skaleneffekte erzielt werden.

3D-Druck: der Einzelkämpfer komplexer Mikroserien

Es spart außerdem Forminvestitionen und ist äußerst flexibel im Einstieg. Allerdings sind die Stückkosten aufgrund der hohen Materialkosten und Maschinenbetriebskosten viel höher als bei anderen Verfahren. Sein Kernwert liegt in seiner beispiellosen geometrischen Freiheit, was es zur einzigen oder optimalen Lösung für die Herstellung von 1–5 ultrakomplexen Strukturen macht (z. B. feine Strömungskanäle, topologisch optimierte Leichtbaukomponenten und speziell geformte Teile, die mit herkömmlichen Verfahren nicht erreicht werden können).

Entscheidungskern: Den „Schnittpunkt“ finden

Eine kluge Prozesswahl liegt in der genauen Berechnung des kritischen Ergebnisses der Kostenbilanz. Beispielsweise ist es im Bereich von 100 bis 500 Stück notwendig, die stabilen GesamtkostenCNCund die Kombination aus „Teilung der Formkosten + extrem niedrige Stückkosten“ beim Spritzgießen sorgfältig zu vergleichen. Der 3D-Druck bietet einen Mehrwert in komplexen Mikrobatch-Szenarien, in denen herkömmliche Prozesse nur an ihre Grenzen stoßen. Das Verstehen des Schnittpunkts dieser Kostenkurven ist die Kernstrategie zur Optimierung der Kapitalrendite in der Fertigung.

Abbildung 3: Präzisionsfertigung eines Elektroautorahmens per CNC durch LS Manufacturing

Fallstudie: Kosten eines YU7-Aufhängungsquerlenkers

Ziel: Herstellung von 10 funktionsfähigen YU7-Querlenkern für die Hinterradaufhängung für frühe Straßentests.

| Auswertungsdimensionen | Pfad A: CNC-Bearbeitung | Pfad B: Metall-3D-Druck (DMLS) | Pfad C: Prototyp-Spritzguss |

|---|---|---|---|

| Prozess | Fräsen eines 7075-Aluminiumlegierungsblocks | AlSi10Mg-Pulver-Laserschmelzen + Topologieoptimierung | Aluminium-Soft-Mold-Spritzguss (hypothetisches Szenario) |

| Kernvorteile |

|

|

Extrem niedrige Stückkosten (für große Chargen) |

| Kernnachteile |

|

|

|

| Stückkosten | 5.000 ¥ | 8.000 ¥ | 300 ¥ (Formkosten müssen reduziert werden) |

| Gesamtkosten für 10 Stück | ¥50.000 | 80.000 ¥ | ¥103.000 (einschließlich Formen) |

| Produktionszyklus | Kurz (Standardbearbeitungsprozess) | Mittel (Druck + Nachbearbeitung zeitaufwändig) | Lang (Formenherstellung + Testformen) |

| Leistung |

|

|

Begrenzte Materialfestigkeit (normalerweise technische Kunststoffe) |

| Anwendbarkeit |

|

|

|

Versteckte Kosten: Über den Preis jedes Teils hinaus

Bei der Bewertung der Teilekosten ist der explizite Stückpreis nur die Spitze des Eisbergs. Das Ignorieren versteckter Kosten führt zu außer Kontrolle geratenen Gesamtbetriebskosten.

Ich. DFM-Analyse: die Quelle der Kostenkontrolle

(1) Wert: Optimieren Sie die Herstellbarkeit des Designs im Voraus, um Fallen bei der Massenproduktion zu vermeiden.

(2) Versteckte Kostentreiber:

Übermäßiges Design: Tiefe Löcher, extrem kleine Innenrundungen und unkonventionelle Wandstärken erhöhen die Verarbeitungsschwierigkeiten und die Ausschussrate erheblich.

Unnötig enge Toleranzen: Erzwingen den Einsatz hochpräziser Geräte und zusätzlicher Tests, und die Kosten steigen exponentiell.

Nichtübereinstimmung des Materialprozesses: Erhöhen Sie die Verarbeitungsschwierigkeiten oder die Nachbearbeitungskosten.

(3) Aktionspunkt: Arbeiten Sie so früh wie möglich mit DFM zusammen, um Funktionalität und Produktionsökonomie in Einklang zu bringen.

II. Nachbearbeitung: ein nicht zu unterschätzendes „Kostenloch“

(1) Kernverbindungen: Oberflächenbehandlung, Wärmebehandlung, Entgraten, Montage usw.

(2) Wichtige Kostenfaktoren:

Oberflächenbehandlung: Eloxieren (Typ/Filmdicke/Farbe/Maskierungskomplexität), Lackieren (spezielle Farbe/Maskierung/Umweltschutz).

Wärmebehandlung: Prozessauswahl (z. B. Vakuum), Anforderungen an die Verformungskontrolle.

Entgraten: Präzisionsteile erfordern automatisierte Prozesse (Elektrolyse/thermisches Entgraten), die manuellen Kosten sind hoch und instabil.

Montage: individuelle Werkzeug-, Test- und Arbeitskosten.

(3) Aktionspunkte: Klärung und Quantifizierung aller Nachbearbeitungsanforderungen (z. B. Pantone-Farbnummer, Gratstandard).

III. Logistikverpackung: die „Rüstungskosten“ von Präzisionsteilen

(1) Risikopunkte: Qualität und After-Sales-Kosten aufgrund von Transportschäden.

(2) Versteckte Investition:

Maßgeschneiderte stoßfeste Auskleidung (EVA/Blisterschale).

Besonderer Schutz wie Antistatik (ESD) und Feuchtigkeitsbeständigkeit (Vakuum/Trockenmittel).

Erstinvestition in Wendeverpackungen.

(3) Aktionspunkt: Basierend auf den Eigenschaften der Teile und der Transportumgebung gemeinsam einen kostengünstigen Schutzplan entwickeln.

Entscheidungen müssen auf den Gesamtbetriebskosten basieren

Echte Kosten = expliziter Stückpreis + DFM-Optimierungskosten + Nachbearbeitungskosten + Schutzverpackungskosten + Qualitätsrisikokosten.

Allein der Vergleich der Stückpreise kann zu Kostenüberschreitungen, Lieferverzögerungen und Qualitätsrisiken führen. Es wird empfohlen, einen Bewertungsplan für den Gesamtkostenrahmen zu verabschieden. Wir helfen Ihnen, die versteckten Links Artikel für Artikel zu analysieren und die Gesamtkostenstruktur zu optimieren.

Abbildung 4: Digitale Fertigung beschrifteter Automobilkomponenten online durch LS Manufacturing

FAQ

1. Um wie viel werden die Kosten für YU7-Teile während der Massenproduktion gesenkt?

Die Kostenreduzierung von YU7-Teilen während der Massenproduktion hängt von der Auftragsgröße, der Materialausnutzung und der Optimierung des Produktionsprozesses ab. Im Allgemeinen kann bei der Massenproduktion eine Kostenreduzierung von 20 bis 50 % erreicht werden, indem die Formkosten zugewiesen, die Rabatte beim Rohstoffeinkauf erhöht und die Effizienz der automatisierten Verarbeitung erhöht werden. Die spezifische Kostensenkung muss mit dem Auftragsvolumen, der Designkomplexität und der Lieferkettenstrategie kombiniert werden.

2. Warum ist der 3D-gedruckte Prototyp manchmal teurer als die CNC-Bearbeitung?

Die hohen Stückkosten des 3D-Drucks sind auf den hohen Stückpreis der Materialien (z. B. lichtempfindliches Harz/Metallpulver) und die zeitaufwändige Nachbearbeitung zurückzuführen; Während CNC hohe anfängliche Programmierkosten verursacht, wird der Stückpreis erheblich reduziert, wenn es auf mehrere Teile aufgeteilt wird. Daher kann der 3D-Druck für kleine Chargen oder extrem komplexe Prototypen wirtschaftlicher sein, für einfache Teile oder mittlere Chargen ist CNC jedoch kostengünstiger.

3. In welchem Stadium sollte ich darüber nachdenken, eine „weiche Form“ für das Spritzgießen von Prototypen zu öffnen?

Weiche Formen eignen sich für die Pilotphase, in der 50–200 funktionsfähige Prototypen überprüft werden müssen, insbesondere nachdem das Design eingefroren ist und bevor die harte Massenform in Produktion geht. Wenn für das Produkt reale Materialleistungstests, Benutzerversuche in kleinen Chargen oder ein verkürzter Lieferzyklus erforderlich sind, können mit weichen Formen Muster hergestellt werden, die der Massenproduktion nahekommen, und zwar zu 1/3–1/2 der Kosten von harten Formen und in einem kürzeren Zyklus, aber die begrenzte Lebensdauer erfordert eine Chargenkontrolle.

4. Welche Dokumente muss ich bereitstellen, um ein genaues Angebot für YU7-Teile zu erhalten?

Bitte stellen Sie ein vollständiges 3D-Modell (STEP/IGS-Format), 2D-Konstruktionszeichnungen (mit Toleranzen und Oberflächenbehandlungen), Materialspezifikationen, geschätzten Jahresbedarf und Qualitätszertifizierungsanforderungen (z. B. ISO-Standards) zur Verfügung. Wenn es sich um eine Montage handelt, müssen eine Stücklistenliste und wichtige passende Dimensionsbeschreibungen ergänzt werden. Vollständige Informationen können Prozessannahmen reduzieren und die Genauigkeit des Angebots sicherstellen.

Wie hilft Ihnen LS?

LS bringt technisches Fachwissen und kompromisslose Transparenz in jeden einzelnen Aspekt der CNC-Bearbeitung:

- Sofortige und klare Angebote:Unsere KI-gesteuerte Plattform analysiert IhrCAD-Modellumfassend, berücksichtigt Materialeigenschaften (Bearbeitbarkeit, Härte), geometrische Komplexität, Genauigkeitstoleranzen (z. B. IT7)mehrachsige BearbeitungAnsatz und Nachbearbeitungsanforderungen und unterbreitet umgehend ein Angebot mit klarer Kostenaufschlüsselung. Sie können klar erkennen, woher alle Kosten kommen, z. B. Materialien, Bearbeitungsstunden, Werkzeuge, Aufspannung usw., ohne versteckte Kosten.

- Professionelle DFM-Prüfung (kostenlos):Vor der Bestellung wird unser intelligentes System in eine umfangreiche Bearbeitungsdatenbank integriert und von erfahrenen Ingenieuren überprüft, um proaktiv Probleme im Design zu identifizieren, die Kosten oder Risiken erhöhen können (z. B. dünne Wände, scharfe Ecken und schwer zu bearbeitende Merkmale), und Optimierungsvorschläge auf der Grundlage tatsächlicher Kampferfahrungen zu liefern, um die Herstellbarkeit und Kosteneffizienz im Voraus zu verbessern.

- Professionelle technische Unterstützung:Sie haben die Unterstützung eines erfahrenen Teams ausLuft- und Raumfahrt,medizinischenund anderen technischen Fachleuten. Wir arbeiten eng zusammen, um professionelle Beratung bei der Entscheidungsfindung zu Materialien (Bearbeitbarkeit vs. Leistung), Toleranzoptimierung (Vermeidung unnötig strenger Genauigkeit), Prozessplanung (wirtschaftlicher Werkzeugweg, effiziente Spanneinrichtung) und Nachbearbeitungsauswahl bereitzustellen und technische Stärken und Schwächen verschiedener Lösungen sowie Auswirkungen auf Kosten/Lieferzeit zu übersetzen.

- Single-stop precision manufacturing:Integrating advanced equipment (3-axis to5-axis milling/turning compound) and end-to-end capabilities, with serious quality control (ISO 9001/AS9100), we provide seamless Online-CNC-Bearbeitungsdienste bis hin zur fachmännischen Nachbearbeitung (Oberflächenbehandlung, Entgraten und Prüfung). Der Prozess ist einsehbar und Qualitätsberichte (z. B. FAI) werden an kritischen Knoten bereitgestellt, um sicherzustellen, dass der Prozess kontrollierbar und die Ergebnisse korrekt sind.

Die Professionalität von LS liegt in seinem technischen Hintergrund; Unsere Offenheit soll Vertrauen schaffen. Lassen Sie uns Ihre Anforderungen an die Präzisionsfertigung durch eine offene und transparente Zusammenarbeit erfüllen.

Zusammenfassung

Die Kosten für Xiaomi YU7-Autoteile sind keine einfache Zahl, sondern eine strategische Entscheidung im Zusammenhang mit der Effizienz von Forschung und Entwicklung und dem Markterfolg. Die Prozessauswahl in der Prototypenphase (z. B. 3D-Druck, CNC oder Formversuchsproduktion) wirkt sich direkt auf den Entwicklungszyklus und die Anfangsinvestition aus – eine genaue Prozessanpassung kann bis zu 30 % der F&E-Kosten und 50 % der Zeit einsparen. Wenn Sie sich beeilen, niedrige CNC-Bearbeitungspreise anzustreben und die Machbarkeit der Herstellung außer Acht lassen, kann die anschließende Massenproduktion mit versteckten Kostenfallen wie Strukturfehlern und Materialverschwendung konfrontiert sein.

Ganz gleich, ob Sie eine YU7-Smart-Car-Halterung oder eine Hochleistungs-Bremskomponente entwerfen, wir beseitigen den Kostennebel für Sie! Laden Sie jetzt CAD-Dateien hoch und erhalten Sie:

- Mehrprozessgenaues Angebot (Antwort innerhalb von 24 Stunden)

- Kostenloser Bericht zur Herstellbarkeitsanalyse (vermeiden Sie mehr als 10 häufige Designrisiken)

- Exklusive Ingenieurberatung (optimale Wegplanung vom Prototyp bis zur Massenproduktion)

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich Informationszwecken. LS Manufacturing Services Es gibt keine Zusicherungen oder Gewährleistungen, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollte nicht gefolgert werden, dass ein Drittlieferant oder -hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das LS Manufacturing-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers. Angebot für benötigte Teile Identifizieren Sie die spezifischen Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

LS Manufacturing Team

LS Manufacturing ist ein branchenführendes Unternehmen. Konzentrieren Sie sich auf maßgeschneiderte Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechherstellung, 3D-Druck, Spritzguss Formen. Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Individualisierung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Wählen Sie LS Manufacturing. Das bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.lsrpf.com.