Die angebotenen kundenspezifischen CNC-Bearbeitungsdienstleistungen bewältigen kompetent die zentralen Herausforderungen bei der präzisen Fertigung von Metallteilen. Aktuell liegt die Erstausbeute in der Produktion bei schätzungsweise 85–90 % . Dies beeinträchtigt die Innovationsfähigkeit der Unternehmen, da die Lieferzeit 4–6 Wochen beträgt.

Unsere Dienstleistungen im Bereich der CNC-Bearbeitung konzentrieren sich auf die Ursachenforschung, d. h. auf Expertise statt auf prozessorientierte Vorgehensweisen. Dank unseres prozessorientierten Qualitätsmanagements bei URBI erreichen wir höchste Fertigungsgenauigkeit, eine Produktqualifizierungsrate von 99,5 % , eine Zeitersparnis von 1–2 Wochen und eine Kostenreduzierung von 30 % .

CNC-Bearbeitungsdienstleistungen: Auf einen Blick

| Abschnitt | Wichtigste Punkte |

| Kernvorteile | Hohe Präzision, Wiederholgenauigkeit und Materialvielfalt. Ideal für komplexe Metallteile mit engen Toleranzen. |

| Technologie & Leistungsfähigkeit | Gut ausgestattete Mehrachsen-CNC-Maschinen , fortschrittliche CAD/CAM-Programmierung und die Verfügbarkeit von hauseigenen Werkzeugen zur Maximierung von Geschwindigkeit und Genauigkeit. |

| Qualitätssicherungssystem | Vollständige Prozesskontrolle auf Basis von SPC, automatische Inspektion mit CMM-Maschinen, Erstmusterprüfung . |

| Prozess & Effizienz | Wissenschaftliche Analysen für DFM, optimale Bearbeitbarkeitsparameter, schlanker Prozessablauf für maximale Prozesseffizienz und kürzere Durchlaufzeiten. |

| Kostenmanagement | Transparente Kostenrechnung , Prozessanalyse zur Vermeidung von Verschwendung, Wertanalyse zur Senkung der Komponentenkosten. |

Die üblichen Schwierigkeiten im Produktionsprozess sind Ausbeute, Lieferzeit und Kosten. Durch unsere CNC-Bearbeitungsdienstleistungen werden diese Herausforderungen bewältigt: Wir erreichen eine Qualität von 99,5 % und eine Bearbeitungszeit von nur 1–2 Wochen . Dank der hohen Präzision und Geschwindigkeit sparen wir 30 % der Produktionskosten.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Dieser Leitfaden ist deshalb so vertrauenswürdig, weil er auf unserer umfassenden Erfahrung im Bereich CNC-Bearbeitung basiert. Unsere Mitarbeiter arbeiten täglich in der Werkstatt und meistern Herausforderungen wie die Bearbeitung hochfester Legierungen. Die Informationen, die wir Ihnen vermitteln, sind keineswegs theoretisch, sondern basieren auf unserer praktischen Expertise in der Fertigung von Sonderteilen.

Wir verfügen über direkte Erfahrung in Schlüsselbranchen. Wir fertigen Teile, bei denen Fehler ausgeschlossen sind, nach strengen Normen wie ISO 13485 für Medizinprodukte . Diese praxiserprobte Prozessoptimierung gemäß den Best Practices der Society of Manufacturing Engineers (SME) ist unser Erfolgsrezept für jedes Projekt, ob Triebwerksteile für die Luft- und Raumfahrt, medizinische Instrumente usw.

Alle hier aufgeführten Vorschläge basieren auf bewährten praktischen Erfahrungen. Die wichtigsten Methoden zur erfolgreichen Bearbeitung von hochschmelzenden Metallen sowie die Verfahren zur Vermeidung kostspieliger Fehler wurden ermittelt, und diese Broschüre wurde auf Grundlage fundierten Fachwissens erstellt.

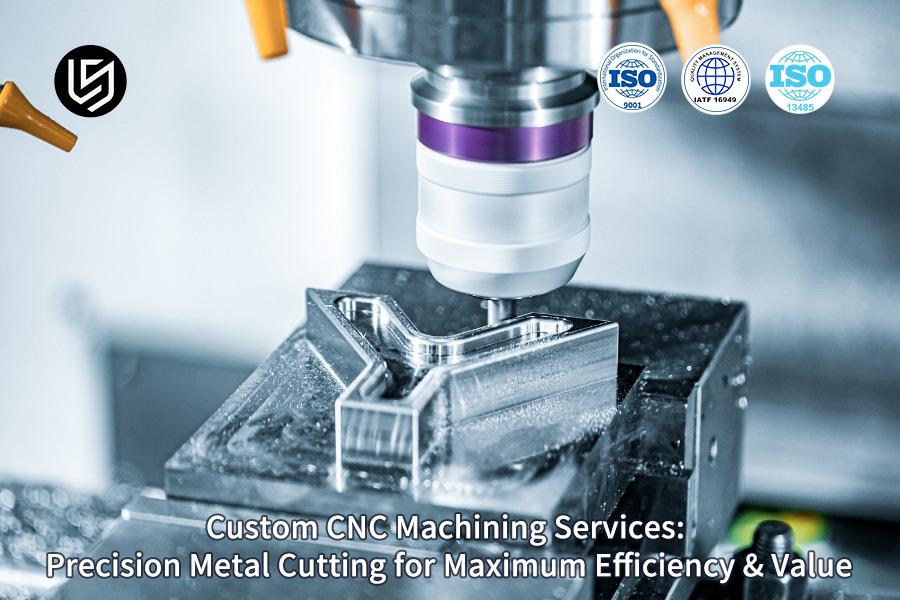

Abbildung 1: Anfrage von Angeboten für Präzisionsmetallbohrungen mittels CNC-Dienstleistungen durch LS Manufacturing

Wie kann durch Prozessoptimierung bei der kundenspezifischen CNC-Bearbeitung eine Kosteneffizienz von 30 % erzielt werden?

Eine signifikante Kostenreduzierung bei der kundenspezifischen CNC-Bearbeitung lässt sich nur durch Innovationen im gesamten Prozess erreichen. Dieses Dokument beschreibt den in diesem speziellen Fall angewandten Prozess zur Optimierung durch die Beseitigung technologischer und verfahrenstechnischer Probleme, um so den Kunden direkt maximalen Nutzen zu bieten. Der Prozess unterteilt die Gesamtkosten in drei miteinander verbundene Säulen:

Optimierung der Werkzeugwege zur Vermeidung von Leerlaufzeiten

Einer der Hauptgründe für Materialverschwendung in unserem Fall ist die unnötige Werkzeugbewegung. Die in unserem CAM-Projekt verwendete Software ermöglicht die Optimierung der Bauteilform und eliminiert so Leerlauf und schnelle Bewegungen . Bei der Optimierung eines komplexen Aluminiumgehäuses nutzten wir Werkzeugwege mit optimierten Parametern für die Ruhebearbeitung und die Punkt-zu-Punkt-Bewegungen. Dadurch konnten wir die nicht-schneidende Werkzeugbewegung um 40 % reduzieren .

Einsatz von Hochleistungsschneidwerkzeugen und -parametern

Zunächst einmal haben wir trotz der zusätzlichen Kosten für die herkömmlichen Parameter verschiedene Werkstoffe umfassend getestet, um Werkzeuge und Parameter zu optimieren. Bei der Bearbeitung von Edelstahl 316 beispielsweise konnte durch den Wechsel zu anderen Werkzeugen, wie etwa Hartmetallwerkzeugen, die Schnittgeschwindigkeit um 35 % gesteigert werden, ohne dass die Werkzeugstandzeit angepasst werden musste.

Intelligente Einsatzplanung für maximale Anlagenauslastung

Anlagenstillstände sind ein wichtiger Kostenfaktor. Die intelligente Auftragsbearbeitungssoftware verarbeitet die Aufträge anhand des Anlagenstatus. Die Software unterteilt ähnliche kundenspezifische CNC- Bearbeitungsaufträge in Chargen, prüft auf Engpässe und passt die Anlagennutzung softwareseitig an. Dadurch konnte unsere Anlagenauslastung von 65 % auf 85 % gesteigert werden.

Dieses Rahmenwerk verdeutlicht, dass eine strategische, datengestützte Optimierung des Bearbeitungsprozesses unerlässlich für echte Kostenführerschaft ist. Die nachgewiesenen Einsparungen von 28–32 % wurden nicht durch allgemeine Kompetenzen erzielt, sondern durch die Lösung spezifischer und miteinander verknüpfter technologischer Herausforderungen in den Bereichen Werkzeugwegoptimierung, Werkzeugdynamik und Produktionsfluss. Um Ihnen ein umfassendes Angebot für die CNC-Bearbeitung unter Berücksichtigung der oben genannten Kompetenzen im Bereich CNC-Bearbeitungsdienstleistungen erstellen zu können, analysieren unsere Ingenieure Ihr Projekt.

Wie lässt sich eine Präzisionsstabilität im Mikrometerbereich bei der CNC-Bearbeitung gewährleisten?

Die CNC-Bearbeitung ist ein Prozess, der eine ganze Reihe von Arbeitsschritten erfordert, um Präzision im Mikrometerbereich zu erreichen. Der Prozess der hochpräzisen CNC-Bearbeitung ist so konzipiert, dass er kontrollierte Umgebungen, hochpräzise Messtechnik und prozessintegriertes Feedback umfasst, um Präzision im Mikrometerbereich für folgende Zwecke zu erzielen:

Umweltstabilitätskontrolle

- Werkstatt mit konstanter Temperatur: Diese wird konstant bei 20 ± 1 °C gehalten. Dies ist von entscheidender Bedeutung, da Temperaturschwankungen zu Wärmeverformungen führen können, die die Genauigkeit der Ergebnisse beim Präzisionsmetallschneiden erheblich beeinträchtigen.

- Thermische Managementsysteme: Durch den Einsatz von HLK-Systemen in Verbindung mit Isolierung wird eine gleichmäßige Temperaturverteilung im Bereich erreicht, um die Drift von Maschinen und Materialien zu unterdrücken.

Präzisionskalibrierung und -verifizierung:

- Kalibrierung des Laserinterferometers: Gewährleistet durch regelmäßige Kalibrierung der Werkzeugmaschine eine Positioniergenauigkeit im Bereich von ±0,003 mm und stellt so sicher, dass die CNC-Bearbeitungsteile wiederholgenau gefertigt werden können.

- Geplante Kalibrierzyklen: Führen Sie automatisierte Prüfungen durch, um den Präzisionsstandard langfristig aufrechtzuerhalten.

Dynamische Genauigkeitsüberwachung

- Ballbar-Test: Die Fähigkeiten umfassen die dynamische Fehlermessung und -korrektur auf ≤0,008 mm sowie die Echtzeitoptimierung der Maschinengeometrie.

- Performance-Analyse: Sie prüft die Daten auf Trends, die darauf hinweisen, dass es an der Zeit ist, Maßnahmen zu ergreifen, um Inkonsistenzen zu vermeiden .

Geschlossener Bearbeitungsprozess

- Prozessbegleitende Messung: Die Teile werden in die Maschine eingetaucht, um ihre Abmessungen zu messen.

- Statistische Prozesskontrolle (SPC): Sie wird ausgelöst, wenn die CPK-Werte für kritische Abmessungen 1,67 überschreiten. Sie trägt zur Sicherstellung einer gleichbleibenden Präzision bei der CNC-Bearbeitung in der Produktion bei.

Dies lässt sich darauf zurückführen, dass das oben beschriebene Rahmenwerk unsere technische Kompetenz in der Präzisions-CNC-Bearbeitung aufgrund der engen Toleranzen, der Kalibrierung und der Regelung mit Mikrometergenauigkeit bei der Metallbearbeitung unterstreicht. Wir sind die Besten, weil wir im Vergleich zu anderen Anbietern überlegen sind, da wir Fehlervermeidung der Fehlerkorrektur vorziehen und datenoptimal arbeiten.

Was sind die wichtigsten technischen Aspekte der CNC-Metallbearbeitung für verschiedene Werkstoffe?

Um optimale Ergebnisse bei der CNC-Metallbearbeitung zu erzielen, sind materialspezifische Strategien erforderlich, da generische Parameter zu reduzierter Werkzeugstandzeit und schlechter Oberflächengüte führen. Dieses Dokument beschreibt detailliert die wichtigsten technischen Parameter für gängige Legierungen, die aus empirischen Prozessdatenbanken abgeleitet wurden, um Effizienz und Teilequalität bei hochwertigen CNC-Bearbeitungsdienstleistungen zu gewährleisten.

| Material | Kritischer Fokus | Empfohlene Parameter / Strategie | Technisches Ergebnis |

| Aluminiumlegierungen | Effektive Chipentfernung und Kühlung zur Verhinderung der Chipanhaftung. | Spindeldrehzahl: 3000-5000 U/min ; Vorschub pro Zahn: 0,1-0,3 mm. | Maximiert die Materialabtragsrate bei gleichzeitig hervorragender Oberflächengüte. |

| Edelstahl | Kontrolle der Kräfte beim Schneiden und der Kaltverfestigung. | Verwenden Sie eine niedrigere Drehzahl ( 800-1200 U/min ) bei höherem Vorschub ( 0,15-0,25 mm/Zahn ). | Zerkleinert Späne effektiv, verringert die Wärmeentwicklung in der Schnittzone und verlängert die Werkzeugstandzeit. |

| Titanlegierungen | Die Kontrolle der hohen Temperaturen im Schneidbereich, um ein Versagen der Werkzeuge zu verhindern. | Die Verwendung einer beschichteten Werkzeugtechnik, die Hochdruckkühlung und niedrigere Schnittgeschwindigkeiten erfordert. | Durch diese kontrollierte Wärmestrategie kann die Werkzeugstandzeit im Vergleich zu branchenüblichen Durchschnittswerten bei der Präzisions-CNC-Bearbeitung verdoppelt werden. |

Die Präzisions-CNC-Bearbeitung kann auch datenbasierte Ansätze für zwei oder mehr Materialarten nutzen. Unter Berücksichtigung der obigen Liste oder zumindest der besprochenen Parameter lässt sich eine Synthese erstellen, um einen wettbewerbsfähigen Ansatz zu entwickeln, der den Anforderungen von Produktdesignern gerecht wird, die nach bewährten Methoden zur Nutzung von CNC-Bearbeitungsdienstleistungen auf Materialbasis suchen.

Abbildung 2: Industrielle kundenspezifische Metallteilefertigung mittels CNC-Bearbeitung durch LS Manufacturing

Wie lässt sich die Kostenoptimierung für CNC-gefertigte Teile durch wissenschaftliche DFM-Analyse erreichen?

Es sei darauf hingewiesen, dass der Prozess der Kostenoptimierung im Fertigungssektor bereits in der Konstruktionsphase beginnt. In diesem Bereich gibt es ein systematisches Design für die Fertigung (DFM-Analyse) , das Ineffizienzen im Fertigungsprozess vor der eigentlichen Teileproduktion beseitigt, um die Kosten mithilfe von Ansätzen wie den folgenden zu optimieren:

Topologiegetriebene Materialoptimierung

Wir nutzen CAE-Simulationen zur Visualisierung der Spannungsverteilung in CNC-bearbeiteten Teilen . Dadurch werden nicht kritische Wandstärken minimiert und unnötiges Material entfernt, um eine durchschnittliche Materialreduzierung von 15–25 % zu erreichen, ohne die Integrität der CNC-bearbeiteten Teile zu beeinträchtigen.

Standardisierung von Merkmalen im Hinblick auf die Produktion

Spezialwerkzeuge gelten als einer der Hauptkostentreiber bei der kundenspezifischen CNC-Bearbeitung . Die in unserem Unternehmen durchgeführte DFM-Werkzeuganalyse bewertet die Geometrie der Bauteile, um geometrische Merkmale wie Eckradien, Bohrungsdurchmesser und Taschenabmessungen zu standardisieren. Durch diese Standardisierung erreichen wir eine geringere Variabilität der Bauteilgeometrie und reduzieren somit den Bedarf an Spezialwerkzeugen und die Kosten der Kleinserienfertigung.

Proaktive Validierung der Herstellbarkeit

Neben der Geometrie simulieren wir denCNC-Bearbeitungsprozess selbst. Dieser virtuelle Lauf deckt potenzielle Probleme wie Werkzeugdurchbiegung, Rattern oder unzugängliche Geometrien auf, die zu Ausschuss führen könnten. Die virtuelle Behebung dieser Probleme stellt sicher, dass das erste Werkstück fehlerfrei ist, hält die Projektfristen ein und sichert die Margen unserer CNC-Bearbeitungsdienstleistungen .

Dieser von Menschen entwickelte, optimierte DFM-Prozess ermöglicht es uns, die bisherige grundlegende Designprüfung anhand von Checklisten in einen Bereich zu erweitern, in dem wir mit einem anspruchsvollen Designkonzept beginnen und es in ein funktionsfähiges Produkt umsetzen können. Dies verschafft unserem Unternehmen einen Vorsprung im Hinblick auf das Know-how und stellt einen bemerkenswerten Wettbewerbsvorteil in Bezug auf Vorhersagbarkeit und Zuverlässigkeit bei komplexen Fertigungsprozessen dar.

Wie wählt man einen zuverlässigen CNC-Bearbeitungslieferanten aus, um den Projekterfolg sicherzustellen?

Die Wahl des richtigen CNC-Bearbeitungsunternehmens kann eine wichtige technologische Geschäftsentscheidung darstellen, da sie Auswirkungen auf Kosten, Zeitaufwand und Projektergebnis hat. Der Schlüssel zum Erfolg liegt nicht in der Ausrüstung, sondern in einem systematisch auf Qualität, Prozesse und Rückverfolgbarkeit ausgerichteten Prozess. Im Folgenden werden die technologischen Grundlagen der Bewertung erläutert.

Architektur eines zertifizierten Qualitätsmanagementsystems

- Grundlage: ISO 9001-Zertifizierung: Die ISO 9001- Zertifizierung gewährleistet die Einhaltung aller Verfahren, die für die konsistente Durchführung von Prozessen für alle Arten von CNC-Bearbeitungsdienstleistungen erforderlich sind.

- Umsetzung: Dokumentierte Arbeitsanweisungen & Standardarbeitsanweisungen: Dies soll sicherstellen, dass alle operativen Schritte von der Programmierung bis zur Inspektion nach einem festgelegten Standard durchgeführt werden.

Fortgeschrittene Messtechnik und Prozessverifizierung

- Validierung des ersten Musterstücks: Es werden Koordinatenmessgeräte ( Genauigkeit ±0,002 mm ) und Oberflächenrauheitsmessgeräte für eine vollständige Validierung des ersten Musterstücks anhand eines 3D-Modells verwendet, bevor mit der eigentlichen Fertigung begonnen wird.

- Prozessbegleitende Prüfung: Hierbei handelt es sich um die Durchführung planmäßiger prozessbegleitender Prüfungen mithilfe kalibrierter Messinstrumente mit dem Ziel, Abweichungen in Echtzeit und im Hinblick auf die Präzisions-CNC-Bearbeitungsprozesse zu korrigieren.

Vollständige Prozessrückverfolgbarkeit und Datenintegrität

- Material-zu-Teil-Verfolgung: Dadurch wird eine elektronische und physische Aufzeichnung der Chargen vom freigegebenen Material bis zum fertigen Teil nach jedem Bearbeitungs- und Prüfvorgang geführt, um Fehler leicht nachverfolgen zu können.

- Prüfdatensatz: Er dient der Erfassung sämtlicher durchgeführter Prüfergebnisse sowie sämtlicher Qualitätsdaten im Zusammenhang mit dem Produktionsauftrag und liefert somit einen revisionssicheren Nachweis der Konformität.

Ein Qualitätsunternehmen im Bereich CNC-Bearbeitung definiert sich nicht über seine Ausrüstung, sondern über seine Produkte. Wir streben stets danach, die Grenzen der Qualitätskonformität deutlich zu übertreffen und einen Standard von über 99,5 % zu erreichen. Unser Fokus auf die Einführung rückverfolgbarer Prozesse ermöglicht eine umfassende Rückverfolgbarkeit innerhalb und zwischen den Prozessen.

Abbildung 3: Präzisionsfertigung von Industrieteilen durch CNC-Schneiden und -Bearbeiten durch LS Manufacturing

Wie lässt sich die Verformung beim Präzisionsschneiden dünnwandiger Metallteile kontrollieren?

Die Präzisionsbearbeitung dünnwandiger Bauteile durch Zerspanung zählt zu den anspruchsvollsten Verfahren hinsichtlich der Vermeidung von Verformungen. Dieser Bericht behandelt die Bewältigung dieser Herausforderungen bei der Maßhaltigkeit moderner CNC-Bearbeitungsverfahren .

| Technischer Fokus | Implementierungsmethode | Quantifiziertes Ergebnis |

| Prozessstrategie | Um die Auswirkungen der inneren Spannungen auszugleichen, sollten symmetrische Bearbeitungsprozesse durchgeführt werden . | Stresskontrolle bei der Umverteilung, um Nettoverzerrungen zu vermeiden. |

| Parameteroptimierung | Hohe Spindeldrehzahlen, niedrigere und stabile Vorschübe sowie geringe radiale Schnitttiefen können die Kräfte und die Wärmeentwicklung reduzieren. | Es reduziert die lastbedingte Ursache für thermische und mechanische Verformungen. |

| Werkstückspannung und Vorrichtungen | Entwicklung von kundenspezifischen Vorrichtungen, die schwache Bereiche durch konturnahe oder Vakuumklemmung optimal stützen und eine Überbeanspruchung vermeiden. | Sichert das Werkstück dynamisch, ohne während der CNC-Metallbearbeitung externe Klemmspannungen einzuführen. |

| Materialspezifische Ergebnisse | Anwendung des oben beschriebenen Protokolls mit angepassten Werkzeugwegen und Kühlmittelstrategien für verschiedene Legierungen. | Erreicht eine Verformung von ≤0,05 mm bei Aluminium ( 0,5 mm Wandstärke ) und ≤0,08 mm bei dünnwandigen Teilen aus Edelstahl. |

Eine effektive Verformungsbegrenzung erfordert eine vorausschauende, mehrachsige Strategie, die Kraft, Wärme und Spannung optimal aufeinander abstimmt. Die detailliert beschriebenen, praxisorientierten Protokolle – symmetrische Werkzeugwege, kraftminimierende Parameter und spannungsneutrale Spannvorrichtungen – bieten einen bewährten Rahmen für die erfolgreiche Präzisionsbearbeitung dünnwandiger Bauteile. Dieser datenbasierte Ansatz ist unerlässlich für anspruchsvolle Anwendungen, bei denen die geometrische Integrität von höchster Bedeutung ist.

Welche Komponenten und Optimierungsstrategien gibt es für Angebote zur CNC-Bearbeitung?

Alle erfolgreichen Projekte basieren auf einem transparenten und optimierten Angebot für die CNC-Bearbeitung ; herkömmliche Angebote verschleiern die eigentlichen Kostentreiber. Die vorliegende Arbeit analysiert die Gesamtkosten aus technologischer und betrieblicher Sicht und legt damit eine solide Grundlage für die Kostenoptimierung bei CNC-Bearbeitungsdienstleistungen .

Transparente Kostenzerlegung und -analyse

Ein wissenschaftlich fundiertes Angebot für CNC-Bearbeitung basiert auf konkreten Kostenfaktoren wie Materialkosten (30–50 %), Arbeitsstunden in der Werkstatt (25–40 %), Werkzeugkosten (10–20 %) und weiteren Kosten . Unser Angebot für CNC-Bearbeitung legt alle Kostendetails offen und dient Ihnen somit nicht nur als Preisangabe, sondern auch als Entscheidungshilfe für Ihr geplantes CNC-Bearbeitungsprojekt .

Strategische Material- und Designoptimierung

Die Materialkosten haben höchste Priorität. Anschließend erfolgt eine DFM-Beratung (Design for Manufacturing) für die Materialien. Die Geometrie des Bauteils wird analysiert, um die optimale Materialmenge hinsichtlich der Güteklassen und Leistungsanforderungen zu ermitteln. Dies wirkt sich direkt auf den Kostenfaktor für die Materialien aus (30 % bis 50 %) .

Effizienz des Maschinenzeit- und Werkzeugverbrauchs

Durch den Einsatz fortschrittlicher CAM-Programmierung, die hocheffiziente Werkzeugwege sowie optimale Schnittgeschwindigkeiten und Vorschübe ermöglicht, können wir die Maschinenzeitkosten pro Bauteil um 25–40 % senken. Gleichzeitig müssen wir die Werkzeugkosten um 10–20 % optimieren, indem wir auf langlebige Werkzeuggeometrien und die Überwachung der Werkzeugstandzeit achten.

Die optimale Kostenoptimierung wird durch die detaillierte technische Analyse jeder Kostenkategorie erreicht, nicht durch willkürliche Preisnachlässe. Durch die Aufschlüsselung des Angebotsprozesses und die Optimierung der Ausführungsstrategie hinsichtlich Materialeinsatz, Programmiereffizienz und Werkzeugmanagement erzielen wir eine schrittweise Reduzierung der Gesamtkosten um 25 % bis 35 % . Dies gewährleistet eine optimale Wertschöpfung für technisch anspruchsvolle, präzisionsorientierte CNC-Bearbeitungsdienstleistungen .

Wie kann die CNC-Großserienfertigung durch Automatisierung Effizienzsteigerungen erzielen?

In der Massenproduktion liegt der Schlüssel zu mehr Effizienz im Übergang von manueller Steuerung zu integrierter Automatisierung. Der oben beschriebene Prozess wird schrittweise erläutert, wie Robotik und Datenanalyse in die CNC-Bearbeitung integriert werden können, um eine optimale Produktion zu gewährleisten.

Integrierte automatisierte Fertigungszelle

- Robotische Materialhandhabung: Einsatz von 6-Achs-Robotern zum automatisierten Be- und Entladen von Rohlingen und CNC-Bearbeitungsteilen für eine echte 24/7- Fertigung ohne Personal.

- Synchronisierter Produktionsablauf: Dies beinhaltet die Optimierung von Förderbändern und Paletten, sodass keine Maschinenzeit durch Warten auf Bedienereingriffe verloren geht.

Werkzeug- und Prozessüberwachungssystem

- Vorausschauendes Werkzeugmanagement: Einsatz von Sensoren zur Überwachung des Werkzeugverschleißes und der Spindelbelastung während des Bearbeitungsprozesses, die automatisch Werkzeugwechsel oder Benachrichtigungen vor einem Werkzeugausfall auslösen, was insbesondere fürdie Präzisions-CNC- Bearbeitungsqualität von großer Bedeutung ist.

- Zustandsorientierte Instandhaltung: Nutzung von Systemdaten zur Planung von Instandhaltungsmaßnahmen entsprechend der tatsächlichen Laufzeit und Betriebskapazität, um Ausfallzeiten zu vermeiden.

Datengetriebene Prozessoptimierung

- Analyse der Gesamtanlageneffektivität (OEE): Echtzeitanalyse der Verfügbarkeits-, Leistungs- und Qualitätsratenparameter für optimale Strategien zur Beseitigung von Mängeln und zur Verbesserung der OEE-Kennzahlen auf über 85 % .

- Geschlossener Qualitätsrückkopplungsmechanismus: Dies wird erreicht, indem die in der Verarbeitungsphase erzeugten Daten an die Maschinensteuerung zurückgeführt werden, um eine Selbstkorrektur der Abweichung zu ermöglichen und so eine einheitliche Qualität in der Produktionskette zu gewährleisten.

Diese Automatisierungsplattform bietet weit mehr als nur Ersatz. Durch den Einsatz unserer Roboterarbeitszellen, vorausschauenden Werkzeugmanagementsysteme und Echtzeit- OEE-Optimierungssysteme gewährleisten wir eine höhere Zuverlässigkeit in der Serienfertigung. Es wurde bereits nachgewiesen, dass dies deutlich effizienter ist und eine Kostenersparnis von 40 % pro gefertigtem Teil ermöglicht. Dies ist die optimale Lösung für CNC-Bearbeitungsdienstleistungen in großen Stückzahlen mit höchsten Zuverlässigkeitsanforderungen.

Abbildung 4: Kundenspezifische Bearbeitung und Präzisionszuschnitt mittels CNC durch LS Manufacturing

LS Manufacturing – Industrie für neue Energiefahrzeuge: Präzisionsbearbeitungsprojekt für Motorgehäuse

Da die Leistungsoptimierung im Markt für Elektrofahrzeuge unerlässlich ist, zählen die entsprechenden Leistungsparameter der Antriebskomponenten zu den wichtigsten Aspekten. Die folgende Fallstudie untersucht, wie die Anforderungen an die Fertigung im Zusammenhang mit der Präzisionsbearbeitung des Motorgehäuses im Antriebsstrang des Elektrofahrzeugs bei LS Manufacturing berücksichtigt wurden:

Herausforderung für den Kunden

Der Kunde hatte Produktionsprobleme mit dem Aluminium-Motorgehäuse ( A356-T6 ). Das herkömmliche 3-Achs -Bearbeitungsverfahren verursachte Defekte in den Kühlkanälen und Maßungenauigkeiten, wodurch der Kunde in einem Zyklus maximal 88 % Erstausbeute bei einer Zykluszeit von 5 Tagen erzielte.

LS Fertigungslösung

Wir haben ein integriertes 5-Achs-CNC-Präzisionsverfahren eingesetzt. Durch die simultane 5-Achs-CNC-Bearbeitung konnten wir die komplexen Werkzeugwege der spiralförmigen Kühlkanäle optimieren und so eine optimale Oberflächengüte erzielen. In Kombination mit hohen Bearbeitungsgeschwindigkeiten ermöglichte die prozessbegleitende Messung zur automatischen Werkzeugkorrektur die Überprüfung der präzisen und toleranzsensiblen Geometrie, was im Hinblick auf thermische und Montageprobleme von großer Bedeutung war.

Ergebnisse und Wert

Der letzte Schritt der Bauteilvalidierung bestätigte eine Erstausbeute von 99,8 % bei gleichzeitiger Verbesserung der Wärmeableitung um 25 % . Die Bearbeitungszeit konnte auf bis zu zwei Tage reduziert werden. Dies führte zu einer Beschleunigung des Prototypenzyklus des Kunden um 60 % und senkte gleichzeitig die Kosten um über 1,2 Millionen RMB jährlich.

Dieses Projekt bestätigt unsere Fähigkeit, anspruchsvolle Fertigungsaufgaben mit hohem Risiko durch innovative Prozesse zu bewältigen. Durch die Kombination der Möglichkeiten der 5-Achs-Bearbeitung mit prozessintegrierten Messtechniklösungen fertigen wir nicht nur Bauteile, sondern optimieren auch deren Leistung und gewährleisten höchste Zuverlässigkeit innerhalb eines vorgegebenen Zeitrahmens – ideal für geschäftskritische Branchen wie die Elektromobilität.

Zukünftige Entwicklungstrends und Innovationsrichtungen der CNC-Bearbeitungstechnologie

Die zukünftige Wettbewerbsfähigkeit von Herstellern liegt in der Weiterentwicklung reaktiver und bedienergesteuerter Prozesse. Die Zukunft der CNC-Bearbeitungsdienstleistungen wird sich in der Umsetzung reaktiver Prozesse wie folgt realisieren: Die nächste Evolutionsstufe von CNC-Bearbeitungslösungen wird sich in der Weiterentwicklung reaktiver Prozesse wie folgt verwirklichen:

Selbstoptimierende Bearbeitung durch adaptive Steuerung

Unvorhersehbarer Werkzeugverschleiß und Materialeigenschaften stellen derzeit große Herausforderungen bei der Präzisions-CNC-Bearbeitung dar. Daher schlagen wir ein adaptives Verfahren vor, das Sensoren für Spindelleistung und -vibrationen nutzt, um Schwankungen in Vorschub- und Drehzahl zu kontrollieren. Unser Verfahren behebt Leistungsschwankungen direkt, da es die Einhaltung von Toleranzen und Oberflächenqualitäten sicherstellt und Maschinenausfälle sowie Beeinträchtigungen durch schwierige Legierungen verhindert.

Garantie für den ersten richtigen Versuch durch digitale Zwillingssimulation

Bei der Bearbeitung komplexer, kundenspezifischer CNC-Teile in kleineren Serien wäre ein Versuch-und-Irrtum-Verfahren nicht möglich gewesen. Wir nutzen daher einen sogenannten hochpräzisen digitalen Zwilling , also eine Simulation von Maschine, Werkzeug und Vorrichtung. Konkret simulieren wir jeden Prozessschritt hinsichtlich Kollisions- und Verformungserkennung sowie Werkzeugwegoptimierung zur Spannungsreduzierung. So gewährleisten wir die erfolgreiche Fertigung des ersten Teils bei deutlich verkürzten Lieferzeiten.

KI-gestützte Prozesssynthese und IoT-basierte prädiktive Überwachung

Es werden Systeme entwickelt, die die Geometrie und die Materialeigenschaften der Bauteile zur automatischen G-Code-Generierung nutzen. Dadurch werden die Programmierschritte der Bauteile drastisch reduziert. Darüber hinaus wird ein intelligentes IoT-System in der Lage sein, Informationen von Maschinensteuerungen und Sensoren zusammenzuführen.

Der Wachstumspfad in diesem Bereich wird sein: die Bildung von selbstregulierenden und selbstkorrigierenden Systemen in der Produktion, die auch die adaptive Steuerung bei der Echtzeit-Instabilitätsabweisung, den digitalen Zwilling in der Herstellbarkeit und den Einsatz von KI in der intelligenten Synthese umfassen, um die Dienstleistungen im Bereich der CNC-Bearbeitung unter der vorhersagbaren Wissenschaft der intelligenten Kunst der fortschrittlichen Produktion zu verbessern.

Häufig gestellte Fragen

1. Was ist die Mindesttoleranz bei CNC-Bearbeitungsprozessen?

Durch die CNC-Bearbeitung konnte eine Bearbeitungsgenauigkeit von ±0,005 mm Toleranz oder sogar noch präziser – für spezielle Anforderungen von ±0,002 mm – erreicht werden.

2. Wie groß ist der Kostenunterschied bei der Bearbeitung von Aluminiumlegierungen und Edelstahl?

Die Kosten für die Bearbeitung von Edelstahl sind 40–60 % höher als für Aluminiumlegierungen. Dies liegt am höheren Werkzeugverschleiß und der geringeren Bearbeitungseffizienz. Die Bearbeitungskosten hängen von der Komplexität des jeweiligen Werkstücks ab.

3. Wie lassen sich die Kosten der Kleinserienfertigung kontrollieren?

Durch standardisierte Prozesse, kombinierte Vorrichtungen und optimierten Materialeinsatz kann die Bearbeitungskapazität für Kleinserien die Bearbeitungskosten um 25 bis 35 % senken und die Durchlaufzeit um 40 % verbessern.

4. Was trägt zu einer gleichbleibenden Qualität bei der Serienfertigung bei?

Durch die Einbeziehung der Prozesskontrolle mittels SPC-Analyse mit einer kritischen Dimension CPK >=1,67 und häufiger Gerätekalibrierung kann LS Manufacturing eine Erfolgsquote von über 99,5 % bei der Serienfertigung gewährleisten.

5. Welche Spezialausrüstung wird für die Bearbeitung komplexer Teile benötigt?

Diese kritischen Werkzeugmaschinen umfassen 5-Achs-CNC- Bearbeitungszentren, Dreh-Fräs-Zentren und Online-Messsysteme. Sie sind erforderlich, um die multifunktionale Bearbeitung komplexer Bauteile in einem Arbeitsgang zu gewährleisten.

6. Welche Oberflächenrauheitsgrade können durch CNC-Bearbeitung erreicht werden?

Im Vergleich zu anderen Bearbeitungsverfahren kann bei der konventionellen Bearbeitung ein Ra-Wert von 1,6 μm erreicht werden, während bei der Feinbearbeitung und der Spiegelpolitur Werte von Ra 0,8 μm bzw. Ra 0,2 μm erreicht werden können.

7. Was muss ich tun, um ein gutes Preisangebot für CNC-Bearbeitung zu erhalten?

Bitte fügen Sie 3D-Zeichnungen, Materialspezifikationen, Genauigkeitsanforderungen und die gewünschte Bestellmenge bei. Ein detailliertes Angebot inklusive Prozessbeschreibung erhalten Sie innerhalb von 2 Stunden .

8. In welcher Zeit kann die schnellste Lieferung für dringende Bestellungen arrangiert werden?

Dringende Muster benötigen 24–48 Stunden , kleine Chargen 3–5 Tage . LS Manufacturing hat einen geeigneten Kommunikationskanal für die Projektabwicklung eingerichtet.

Zusammenfassung

Durch wissenschaftliche Prozessoptimierung und Qualitätskontrolle gewährleisten wir hohe Effizienz, niedrige Kosten und hohe Qualität bei der CNC-Bearbeitung. LS Manufacturing, ein Unternehmen mit einem starken technischen System und umfangreicher praktischer Projekterfahrung, bietet seinen Kunden hochwertige Bearbeitungsdienstleistungen.

Wenn Sie eine maßgeschneiderte CNC-Bearbeitungslösung wünschen oder eine kostenlose Prozessanalyse benötigen, wenden Sie sich an das technische Team von LS Manufacturing. Durch Hochladen Ihrer Teilezeichnungen erhalten Sie schnell und präzise ein Angebot sowie eine auf Ihre Anwendung zugeschnittene technische Beratung.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .