Dank ihrer Effizienz und Schnelligkeit sind Harzformen heute ein unverzichtbares Werkzeug für Rapid Prototyping und Kleinserienproduktion. Während des Produktionsprozesses wirken sich jedoch häufig auftretende Probleme wie Blasen, nicht ausgehärtete Bereiche und Teilehaftung nicht nur direkt auf die Qualität des fertigen Produkts aus, sondern können auch Projektpläne verzögern und zusätzliche Kosten verursachen. Um diese Schwachstellen zu adressieren, präsentiert dieser Artikel praktikable Lösungen und Präventivmaßnahmen in einer logischen Struktur und beleuchtet die Erfahrung von LS Precision Manufacturing mit kundenspezifischen Harzformen.

Bei LS Precision durchlaufen unsere Formen eine strenge Qualitätskontrolle, sodass Sie sich nicht um die üblichen Fallstricke kümmern müssen und sich auf Produktentwicklung und Marketing konzentrieren können. Unterstützt durch unsere ausgereifte Technologie und langjährige Erfahrung ist LS Precision Manufacturing bestrebt, seinen Kunden stabile und zuverlässige kundenspezifische Harzformdienstleistungen zu bieten und ihre innovativen Designs in die Realität umzusetzen. Um Ihnen Zeit zu sparen, finden Sie hier einen kurzen Überblick über die wichtigsten Schlussfolgerungen.

Kurzübersichtstabelle der wichtigsten Punkte der Harzspritzgussform

| Problemtyp | Hauptursachen | Schlüssellösungen |

| Blasen | Beim Mischen eingemischte Luft, Harzviskosität, falsche Gießtechnik. | Vakuumentgasung, langsames und vorsichtiges Rühren, vom höchsten Punkt in einem dünnen Strahl eingießen. |

| Ungehärtet/klebrig | Falsches Mischungsverhältnis, weniger Rühren, niedrige Umgebungstemperatur. | Genau wiegen, Boden gründlich abkratzen und umrühren, Umgebungstemperatur und Luftfeuchtigkeit kontrollieren. |

| Klebrigkeit | Kein Trennmittel, unvollständige Aushärtung der Urform, raue Oberfläche der Urform. | Trennmittel entsprechend benötigen und verwenden, vollständige Aushärtung durchführen und die glatte Oberfläche der Masterform beibehalten. |

- Materialauswahl: Wählen Sie den Harztyp basierend auf den Projektanforderungen (Volumen, Maßgenauigkeit, Temperaturbeständigkeit) und dem Probedruck aus.

- Prozessvorteile: Polyurethanguss ist die optimale Methode, um durch die Verwendung von Harzformen eine kostengünstige Produktion mit kurzen Zyklen in kleinen Mengen (zehn bis hundert Stück) zu erreichen.

LS Precision Professional Wert:

- Qualitätssicherung: Durch die hochwertige Verarbeitung und strenge Qualitätskontrollen werden Mängel im Gesamtbild praktisch ausgeschlossen.

- Projekteffizienz: LS Precision bietet End-to -End-Services von der technischen Beratung und Herstellung bis hin zur gleichzeitigen Produktion zur Verkürzung der Lieferzyklen (z. B. Expresslieferung von 50 hochpräzisen Außenteilen in dieser Fallstudie).

- Kernwert: Arbeiten Sie mit einem professionellen Wiederverkäufer wie LS Precision Manufacturing zusammen, um konsistente, zuverlässige kundenspezifische Harzformen zu erhalten und mehr Zeit für die Produkt- und Marktentwicklung zu haben, während gleichzeitig das Gesamtprojektrisiko reduziert wird.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS-Experten

Der Leitfaden basiert auf jahrzehntelanger Praxiserfahrung von LS Precision Manufacturing im Bereich kundenspezifischer Harzformen. Wir sind spezialisiert auf Hochleistungs-Polyurethan- Gusstechnologie und führen täglich Formenbauarbeiten für Smart-Home-, Medizin- und Präzisionselektronikanwendungen durch. LS Precision verfügt über ein klares Verständnis für die hohen Anforderungen an Formhärte, Formschräge und Dimensionsstabilität unter unterschiedlichen Anwendungsbedingungen.

LS Precision verfügt nicht nur über eine Werkstatt mit Temperatur- und Feuchtigkeitskontrolle, um eine gleichmäßige Aushärtungsumgebung zu gewährleisten, sondern befolgt auch streng über ein Dutzend Qualitätskontrollverfahren , von der Materialprüfung und Vakuumentgasung bis hin zur Nachbearbeitung, um sicherzustellen, dass jede gelieferte Form die Präzision und Zuverlässigkeit der Produktionsqualität aufweist.

LS Precision hatte einmal für einen Kunden eine komplexe Zahnradform hergestellt. Die kleinen Zähne neigten dazu, Luftblasen einzuschließen, was zu fehlerhaften Produkten führte. Unserer Erfahrung nach haben wir nicht einfach die Vakuumentgasungszeit verlängert. Stattdessen senkte LS Precision lediglich die anfängliche Mischtemperatur des Harzes, um die Viskosität zu senken, und verwendete ein stufenweises Vakuumentgasungsverfahren. LS Precision beseitigte so mit hoher Effizienz alle potenziellen Blasen und steigerte die Ausbeute bei der Probeproduktion dieser Form von 65 % für eine kundenspezifische Form auf über 99 % .

Warum bilden sich in Ihrer Harzform ständig Blasen?

Blasen sind eines der häufigsten und frustrierendsten Probleme beim Gießen von Harzen . Blasen verursachen Oberflächenfehler in der Formhöhle und wirken sich direkt auf die Qualität des fertigen Gussteils aus. Die Hauptursache für Blasenbildung sind zwei Hauptgründe: unsachgemäßes Mischen und mangelnde Kontrolle über den Aushärtungsprozess .

1. Unsachgemäßes Mischen:

Falsches Mischen ist die erste Möglichkeit, dass Luft eindringt. Wenn das Epoxidharz-Formmaterial aus den Komponenten A und B stark und schnell gemischt wird, bleibt viel Luft in Form winziger Bläschen im Harz eingeschlossen, die sich nicht so leicht von selbst entfernen lassen.

Die technische Lösung ist ein Vakuumentgasungsverfahren . Der Harzbecher wird nach dem Mischen schnell in eine Vakuumkammer zur Evakuierung gebracht. Die im Harz eingeschlossene Luft dehnt sich unter Unterdruck schnell aus, platzt und tritt an die Flüssigkeitsoberfläche aus, wodurch die Blasenbildung effektiv beseitigt wird. Alle gemischten Materialien in LS Precision werden dieser strengen Vakuumvorbehandlung unterzogen, um den optimalen Materialzustand vor dem Gießen sicherzustellen.

2. Mangelnde Kontrolle des Aushärtungsprozesses:

Wird der Aushärtungsprozess nicht kontrolliert, können latente Blasen entstehen . Das Harz setzt während der Aushärtungsreaktion Wärme frei. Wird die Umgebungstemperatur nicht kontrolliert, sodass die Reaktion zu schnell abläuft, oder wird ein zu großes Volumen auf einmal gegossen, kann Wärme entstehen, die die Harzviskosität schlagartig verringert und Blasen in der Form einschließt.

Die Drucktankhärtung ist die ultimative Lösung. Die gegossene Form wird in einen Drucktank gelegt und mit Hochdruckluft ( typischerweise 4-6 bar ) beaufschlagt. Unter diesem hohen Druck werden alle verbleibenden kleinen Blasen physikalisch auf eine Größe komprimiert, die mit bloßem Auge nicht mehr sichtbar ist, was zu einer perfekten Formoberfläche führt.

LS Precision verwendet nicht nur in den kritischen Phasen Spezialgeräte, sondern kontrolliert auch die Temperatur und Luftfeuchtigkeit in den Misch- und Aushärtungswerkstätten genau, sodass jede Epoxidharzform in einem optimalen Zustand hergestellt wird, wodurch die Entstehung von Blasen effektiv verhindert und hochwertige Formen mit dichten Innenteilen und glatten Hohlräumen hergestellt werden.

LS Precision Manufacturing ist sich der kritischen Funktion der Blasenkontrolle bewusst und hat daher ein standardisiertes Betriebssystem eingeführt, das alles von der Materialvorbehandlung bis zur Umweltkontrolle des gesamten Prozesses umfasst.

Braucht Harz Zeit zum Aushärten oder ist es klebrig?

Es gibt nichts Frustrierenderes beim Formenbau, als mit Harz arbeiten zu müssen, das ewig zum Aushärten braucht oder dauerhaft klebrig ist. Nicht nur Zeit und Material gehen verloren, sondern das gesamte Projekt scheitert. Diese Probleme sind nicht immer auf die Qualität des Harzes zurückzuführen, sondern häufiger auf mangelnde Handhabung und Umweltkontrolle.

Die Auswahl des richtigen Gießharzes ist der erste Schritt zum Erfolg. Doch selbst hochwertige Polyurethan-Gießharze können nicht optimal aushärten, wenn in den nachfolgenden Schritten Fehler gemacht werden. Die Hauptursachen für diese Probleme sind die folgenden drei Faktoren:

1. Falsches Mischungsverhältnis:

Dies ist der schwerwiegendste Fehler. Das Mischungsverhältnis von Komponente A (Harz) und Komponente B (Härter) bei Polyurethan-Gießharzen reagiert sehr empfindlich auf Schwankungen. Sich auf visuelle Schätzungen oder das ungefähre Abmessen mit Bechern und Löffeln zu verlassen, ist fehleranfällig. Ungleiche Verhältnisse bringen das chemische Gleichgewicht der Aushärtungsreaktion direkt durcheinander, verhindern einen vollständigen Reaktionsablauf und führen zu dauerhafter Klebrigkeit oder Erweichung des Harzes.

2. Unzureichende Mischung:

Trotz genauer Proportionen kann es bei unzureichender Mischzeit oder falscher Mischmethode (z. B. wenn das Material nicht von den Seiten und dem Boden des Bechers abgekratzt und gründlich vermischt wird) zu Bereichen mit zu viel oder zu wenig Härtemittel kommen. Diese „toten Stellen“ unzureichender Mischung führen zu Aushärtungsfehlern und verursachen lokale Klebrigkeit oder Aushärtungsfehler.

3. Ungeeignete Umgebungstemperatur und Luftfeuchtigkeit:

Die Temperatur ist der „Schalter“, der die Aushärtungsreaktion steuert. Zu niedrige Umgebungstemperaturen verlangsamen die Reaktionsgeschwindigkeit erheblich und führen sogar zu einem „Winterschlaf“. Zu hohe Luftfeuchtigkeit hingegen kann dazu führen, dass Wasser in der Luft mit den Harzkomponenten reagiert, den Vernetzungsprozess stört und zu Oberflächenklebrigkeit oder Weißfärbung führt.

4. Wie gewährleistet LS Precision eine narrensichere Leistung?

Bei LS Precision Manufacturing eliminieren wir menschliche und umweltbedingte Einflüsse vollständig, indem wir in Hardware investieren und den Prozess steuern. Wir verwenden vollautomatische Mischmaschinen, die das optimale Formharz präzise berechnen und bei hoher Geschwindigkeit mischen, mit grammgenauer Mischung und gründlicher, gleichmäßiger Vermischung. Bemerkenswerterweise finden alle Aushärtungs- und Mischprozesse in einem Reinraum bei konstanter Temperatur und Luftfeuchtigkeit statt.

LS steuert präzise die optimale Aushärtungstemperatur und das Feuchtigkeitsprofil für jedes Material und gewährleistet so eine stabile Reaktionsumgebung für Ihr Polyurethan-Gießharz, sodass jede Form den optimalen Aushärtungszustand und die optimalen mechanischen Eigenschaften erreicht.

Formtrennungskatastrophen: Wie vermeidet man ein Festkleben zwischen der Form und der Urform bzw. dem Gussteil?

Perfekte Formtrennung ist das letzte Zeichen für eine erfolgreiche Silikonformherstellung , doch oft macht die Haftung alle Bemühungen zunichte. Dies zerstört nicht nur die teure Masterform, sondern kann die gesamte Form unbrauchbar machen. Der Schlüssel zur Vermeidung dieser „Katastrophe“ liegt im wissenschaftlichen Einsatz von Trennmitteln und der Berücksichtigung des Formdesigns, nicht nur der Intuition.

1. Auswahl und Anwendung von Trennmitteln:

Nicht alle Trennmittel sind gleich. Für verschiedene optimale Formharze (z. B. Polyurethan, Epoxid) und Master-/Gussmaterialien (z. B. ABS , Metall, Keramik ) werden unterschiedliche Trennmittel mit unterschiedlicher Zusammensetzung (z. B. lösungsmittelbasiert, semipermanent) benötigt.

Der LS Precision-Ingenieur wählt anhand der chemischen Beschaffenheit des Materials das am besten geeignete Trennmittel aus der empirischen Datenbank aus. Beim Auftragen ist das Prinzip „dünn und gleichmäßig“ zu beachten, d. h., es werden mehrere Mikronschichten aufgetragen und diese vollständig ausgebildet, anstatt nur eine einzige Schicht. Nur so kann eine vollständige und wirksame Isolationsbarriere erreicht werden.

2. Formgestaltung: Entformungsschrägen sind unverzichtbar

Selbst mit Trennmittel gestaltet sich das Entformen schwierig, wenn die Form selbst von Natur aus schlecht ist. Durch die Bereitstellung eines angemessenen Entformungswinkels ( normalerweise ≥ 3° ) für die Masterform und den Formhohlraum beim Prototyping werden Unterdruck und mechanische Belastung beim Entformen verringert, wodurch das Risiko von Rissen durch „Vakuumsog“ und physischen Brüchen eliminiert wird.

Bei LS Precision Manufacturing betrachten wir das Entformen als Prozess. Wir finden für Sie nicht nur die optimale Entformungslösung, sondern geben Ihnen auch bereits zu Beginn des Designprozesses fundierte Vorschläge zur Entformungsschräge.

Mithilfe der umfangreichen Datenbank zur Materialabgleichung und des Prozess-Know-hows von LS Precision sorgen wir dafür, dass Ihr optimales Formharz sowohl mit der Masterform als auch mit dem nachfolgenden Gussmaterial präzise kompatibel ist, und gewährleisten so jedes Mal eine einfache und fehlerfreie Entformung.

Wie wählen Sie das „beste Formharz“ für Ihr Projekt aus?

Bei der Wahl des optimalen Abformharzes für Ihre Anwendung geht es nicht darum, das teuerste oder vielseitigste Produkt auszuwählen, sondern um die präzise Abstimmung der Eigenschaften. Verschiedene Harzmaterialien, wie Epoxidharze, Polyurethan-Gießharze und Silikonkautschuk , weisen unterschiedliche Eigenschaftsprofile auf. Die Anzahl der zu erstellenden Replikate, das gewünschte Gussmaterial und der erforderliche Detaillierungsgrad sollten Ihre Wahl direkt beeinflussen.

1. Streben nach extremer Präzision und Stabilität: Auswahl von Epoxidformmaterialien

Wenn Sie sehr genaue Kopien von Teilen benötigen oder die Masterform selbst detaillierte Strukturen aufweist, sind Epoxidformen eine gute Wahl. Zu ihren Vorteilen zählen eine sehr geringe Aushärtungsschrumpfung, eine sehr gute Detailwiedergabe, eine hohe Dimensionsstabilität und eine hohe Härte, wodurch sie sich für Testvorrichtungen oder die Validierung von Prototypen eignen. Allerdings ist sie etwas weniger zäh, erfordert einen größeren Entformungswinkel und ist nicht so reißfest wie andere Materialien. Daher eignet sie sich besser für die Replikation von Kunststoffteilen (wie Polyurethan und Harz) in Mengen von 50 oder weniger .

2. Leistung und Kosten im Gleichgewicht: Die Wahl des Polyurethan-Gießharzes

Für die meisten Kleinserien (50–500 Stück) ist Polyurethan-Gießharz der wirtschaftlichste Kompromiss in Bezug auf Kosten und Leistung. Es verfügt über eine hohe Reißfestigkeit und Zähigkeit, was eine längere Lebensdauer und verbesserte Entformungseigenschaften ermöglicht. Durch Modifikation der Rezeptur kann Silikonharz unterschiedliche Härtegrade von weich bis hart erreichen. Es wird zum Duplizieren einer Vielzahl verschiedener Kunststoffteile, Wachsmodelle und sogar einiger niedrigschmelzender Legierungsgussteile verwendet.

3. Replizieren Sie komplexe Strukturen und einfache Entformungsflexibilität: Wählen Sie Silikon

Wenn Ihre Masterform enorme Hinterschneidungen oder komplexe Hinterschneidungsstrukturen aufweist, sind flexible Silikonharzformen die einzige Wahl. Silikonformen lassen sich dehnen und biegen und ermöglichen so ein beschädigungsfreies Entformen, was mit starren Harzen nicht möglich ist. Obwohl sie sich ideal für die Reproduktion von Skulpturen, Schmuck und anderen Kunstwerken eignen, sind ihre Verschleißfestigkeit und Haltbarkeit im Allgemeinen geringer als die von Polyurethanharzen.

Bei LS Precision lernen unsere Ingenieure Ihre Projektanforderungen sorgfältig kennen, von der Produktionsmenge über das Gussmaterial bis hin zum Detaillierungsgrad, um das am besten geeignete Formharz für eine optimale Rendite Ihrer Investition genau zu finden und zu empfehlen.

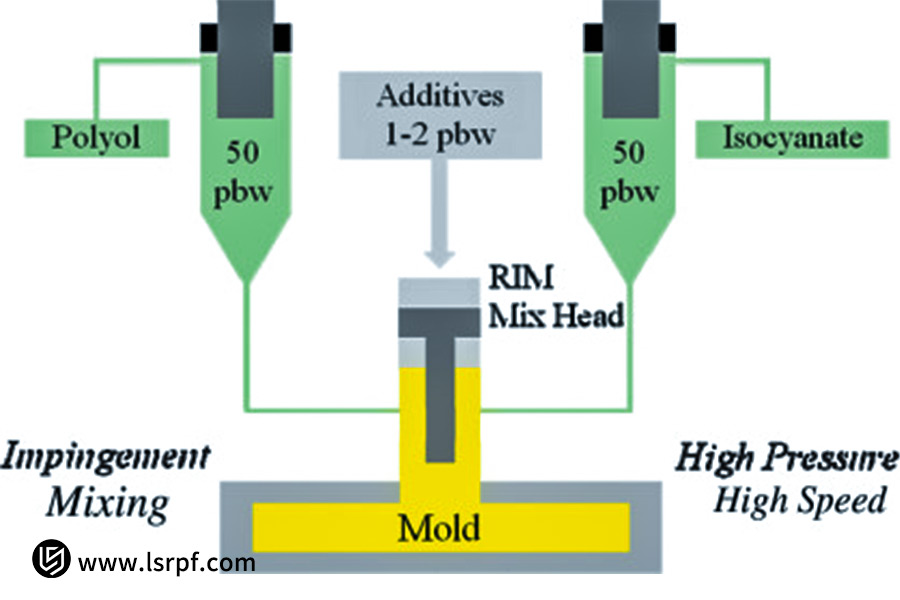

Wie lässt sich durch Polyurethanguss eine kostengünstige Produktion in kleinen Stückzahlen erreichen?

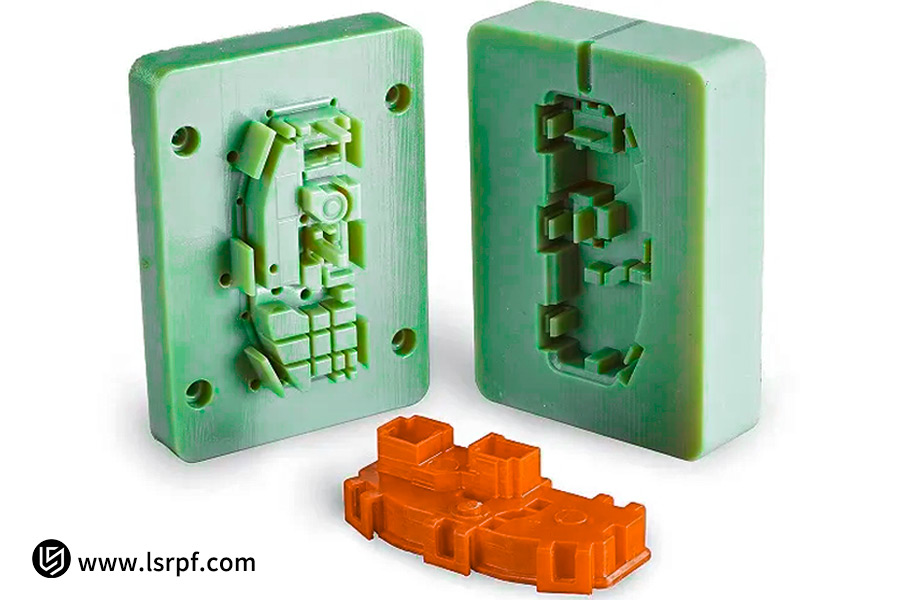

In der Produktentwicklung stellen die Kosten und die Vorlaufzeit für den Stahlformenbau eine enorme Belastung dar. Urethanguss ist das entscheidende Bindeglied zwischen Prototyping und Serienproduktion . Mit Urethanguss können Sie Dutzende bis Hunderte von Funktionsteilen mit einer Leistung produzieren, die mit der von Kunststoffspritzgussteilen vergleichbar ist – und das zu einem Bruchteil der Kosten und in kürzerer Zeit. Der grundlegende Ansatz besteht darin, hochpräzise Harz-Silikonformen zu verwenden und die Replikation durch ein Vakuumgussverfahren zu erreichen. Dieses Verfahren profitiert vor allem von den folgenden zwei Vorteilen:

1. Extrem niedrige Formkosten und extrem schnelle Bearbeitungszeit:

Polyurethanguss macht teure Stahlformen überflüssig. Aus Ihrem Produktprototyp ( 3D-gedruckt oder CNC-gefräst ) wird zunächst schnell eine Weichharz-Silikonform hergestellt. Diese Form kann innerhalb weniger Tage zu Kosten hergestellt werden, die weit unter denen von Stahlformen liegen oder sogar noch niedriger sind. Dies reduziert die Anfangsinvestition und das Risiko der Kleinserienproduktion erheblich.

2. Vakuumguss sichert die Teilequalität:

Während des Produktionsprozesses wird das ausgewählte Polyurethan-Gießharz unter Vakuum in die Silikonform gegossen. Das Vakuum beseitigt effektiv Luftblasen und sorgt für einen dichten, fehlerfreien Guss . Das Zweikomponenten-Polyurethan-Material imitiert die mechanischen und ästhetischen Eigenschaften zahlreicher technischer Kunststoffe (wie ABS, PP und PC) und erfüllt die Anforderungen von Funktionstests sowie der Marktvalidierung.

Polyurethanguss ist die kostengünstigste Wahl für die Pilotproduktion kleiner Serien, die Markteinführung, den Crowdfunding-Versand oder die Produktion in kleinem Maßstab.

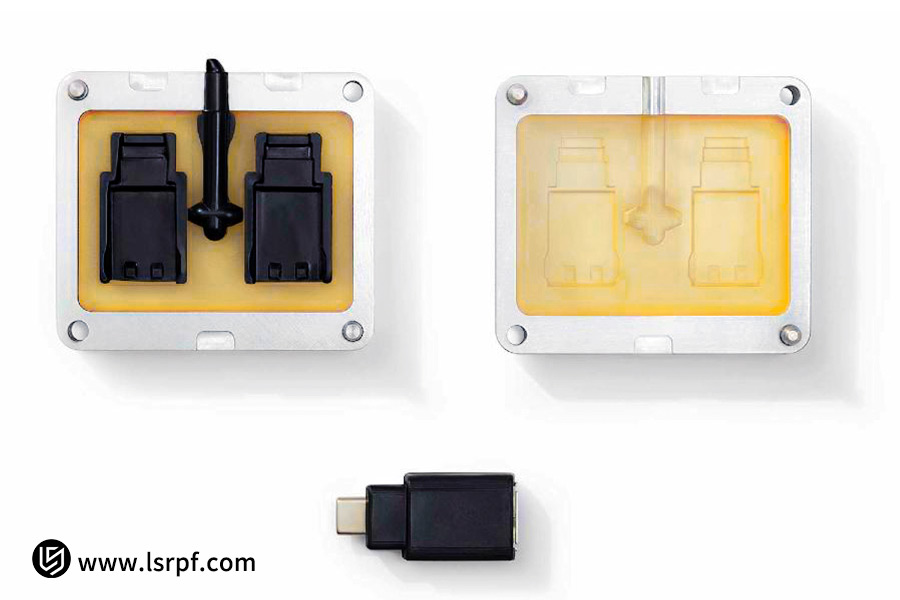

Wie hat LS schnell 50 hochpräzise Außenteile für einen Smart-Home-Kunden hergestellt?

Kurz vor der Produkteinführung ist es für viele innovative Unternehmen ein häufiges Problem, schnell eine Reihe hochwertiger Prototypen zur Funktionsüberprüfung und für Demos zu produzieren. So erging es auch einem unserer Smart-Home-Kunden: Er musste pünktlich zur Markteinführung 50 neue Fernbedienungsgehäuse entwerfen . Die Herstellung mit herkömmlichen Stahlformen hätte Hunderttausende Yuan und Monate Produktionszeit gekostet. Genau hier konnte die Polyurethan-Gusstechnologie helfen.

1. Das Dilemma des Kunden:

Die Marke hatte die Entwicklung einer neuen Fernbedienung abgeschlossen, doch bis zur Markteinführung war die Zeit knapp. Sie benötigten 50 Gehäuse , die der finalen Produktionsversion ähnelten und sich auch so anfühlten, um Funktionsdemonstrationen vor Ort, Medienberichte und das Sammeln von Benutzererfahrungen zu ermöglichen. Die Herstellung von Spritzgussformen direkt für Stahl war jedoch nicht nur teuer (normalerweise über 100.000 Yuan), sondern hätte auch ein bis zwei Monate gedauert, was das Projektbudget und den Zeitplan deutlich sprengte.

2. LS-Präzisionsfertigungslösung:

Angesichts der dringenden Bedürfnisse des Kunden entwickelte das LS-Team schnell eine effiziente und zuverlässige Lösung:

- Erstellung hochpräziser Masterformen: LS Precision verwendete zunächst hochpräzise CNC-Geräte, um direkt aus den 3D-Daten des Kunden eine Masterform aus Metall zu erstellen und so die Maßgenauigkeit und Oberflächenbeschaffenheit des fertigen Teils sicherzustellen.

- Optimierung der Silikonform: LS Precision kombinierte das optimale Formharzmaterial für die Silikonharzform. Das Material zeichnet sich durch hohe Zähigkeit, lange Lebensdauer und gute Replikationseigenschaften aus und gibt jede feine Textur und jedes Tastendetail des Fernbedienungsgehäuses originalgetreu wieder.

- Parallele Vakuumgussproduktion: LS Precision nutzte die vorbereitete Silikonform zum Vakuumgießen von Polyurethan-Gießharz. Durch die Vorbereitung mehrerer Formensätze und deren parallele Produktion verkürzten wir den Produktionszyklus für jedes Teil deutlich und erreichten eine schnelle Replikation in kleinen Chargen.

3. Ergebnisse:

LS Precision konnte alle 50 Fernbedienungsgehäuse innerhalb einer Woche liefern. Die Teile haben eine glatte Optik und eine ansprechende Textur, die nahezu identisch mit dem fertigen Spritzgussteil ist. Damit wurden die hohen Erwartungen des Kunden an die Präsentation bei der Produktpräsentation voll erfüllt. Die Gesamtkosten betragen nur ein Zehntel der Kosten für den Formenbau. Dies spart dem Kunden viel Geld und wertvolle Zeit und trägt dazu bei, seine neuen Produkte erfolgreich auf den Markt zu bringen.

Machen Sie sich auch Gedanken über den Preis und die Geschwindigkeit von Prototypen in kleinen Stückzahlen? Kontaktieren Sie LS Precision noch heute für Ihre Rapid-Prototyping-Lösung !

Auswahl eines professionellen Lieferanten: Was sollten Sie neben der Formenherstellung noch erwarten?

Die Zusammenarbeit mit einem echten Anbieter von kundenspezifischen Harzformen geht weit über die Bereitstellung einer physischen Form hinaus. Ein guter Lieferant bietet eine umfassende technische Lösung und reibungslose Projektabwicklung. Wir bei LS Precision setzen Ihre Ideen von der Skizze bis zur Umsetzung um und sorgen für ein effizientes und hochwertiges Ergebnis. Die Zusammenarbeit mit LS Precision bietet Ihnen folgende Vorteile:

1. Präventives Design für die Herstellbarkeit (DFM):

Die Ingenieure von LS Precision prüfen Ihre 3D-Zeichnungen vor der Produktion professionell und unterstützen Sie bei der Optimierung von Entformungsschrägen, der Platzierung von Trennlinien und der Vermeidung potenzieller Einfallstellen. Dies vermeidet Fertigungsrisiken und optimiert die Formkonstruktion, was Ihnen in Zukunft Zeit und Geld spart.

2. Richtlinien zur wissenschaftlichen Materialauswahl:

Nicht alle Harze sind für Ihr Projekt geeignet. Basierend auf unserer umfangreichen Materialdatenbank und unserem Anwendungs-Know-how empfiehlt LS Precision das am besten geeignete Formharz für die funktionalen Anforderungen Ihres Teils (z. B. Zähigkeits- oder Steifigkeitsanforderungen), das geplante Produktionsvolumen und den Preis, sodass die Formleistung perfekt zu Ihren Projektanforderungen passt.

3. Reibungsloser Test- und Produktionsservice:

Wir bieten Ihnen eine schlüsselfertige Lösung aus einer Hand. Sobald die Form fertiggestellt ist, können wir die Erstmusterprüfung und die Produktionsvalidierung intern durchführen und dieselbe Form für den Polyurethan-Guss in Kleinserien verwenden. Dadurch entfällt die Abstimmung mit einer Gießerei, was den gesamten Entwicklungszyklus bis zum fertigen Prototyp deutlich verkürzt.

Wenn Sie sich für LS Precision Manufacturing entscheiden, erhalten Sie nicht nur eine kundenspezifische Harzform, sondern auch einen Fertigungspartner, der an Ihrem Projekt beteiligt ist und einen umfassenden technischen Service bietet.

Mit unseren End-to-End-Lösungen vom Design bis zur Fertigung bringt LS Precision Ihr Harzgussprojekt mit geringerem Risiko und kürzester Vorlaufzeit auf den Markt, sodass Sie den Markt schneller und wiederholt erreichen können.

FAQs

1. Wie viele Teile können mit einer LS Precision-Harzform normalerweise hergestellt werden?

Dies hängt in erster Linie von der Wahl des Formharzmaterials ab. Beispielsweise ermöglicht eine hochfeste Polyurethanharzform die Produktion von 200–300 oder mehr Teilen, während eine Prototypenform aus Epoxidharz für Produktionsläufe von 50 oder weniger geeignet ist. Unsere Ingenieure prüfen Ihre Projektanforderungen genau und schlagen die optimale Lösung mit einem Kompromiss aus Langlebigkeit und Wirtschaftlichkeit vor, um eine maximale Auslastung zu gewährleisten.

2. Kann ich Ihre Harzform zum Spritzgießen verwenden?

Absolut nicht empfehlenswert. Die hohe Temperatur (typischerweise über 200 °C) und der hohe Druck (typischerweise über 50 Tonnen) typischer Spritzgussmaschinen können Harzformen leicht zerstören. Unsere hauseigenen Harzformen sind für den Polyurethan-Niederdruckguss konzipiert. Sie bieten eine hervorragende und kostengünstige Übergangslösung für Versuche in Kleinserien, Produktvalidierung und Marktvalidierung und liefern wertvolle Erkenntnisse, bevor letztendlich in Stahlformen investiert wird.

3. Bieten Sie einen Komplettservice von der Form bis zum Guss an?

Unsere größte Stärke ist die Bereitstellung einer schlüsselfertigen Komplettlösung. LS Precision koordiniert den gesamten Prozess, vom Formenbau über die Designprüfung (DFM) bis hin zur anschließenden Kleinserienproduktion im Vakuumguss . Dies vermeidet nicht nur Zeitverlust und Verwaltungsaufwand durch mehrstufige Kommunikation, sondern gewährleistet auch die Qualitätskontinuität von der Form bis zum fertigen Teil und ermöglicht Ihnen den problemlosen Zugriff auf einsatzbereite Präzisionsteile.

4. Wie starte ich ein Projekt und erhalte ein Angebot?

Der Prozess ist einfach. Sie können uns einfach die 3D-Datei Ihres Produkts (z. B. im STP/IGS-Format ) oder ein physisches Muster zusammen mit Ihrer ungefähren Schätzung des Produktionsbedarfs zukommen lassen. Unsere qualifizierten Mitarbeiter prüfen umgehend die Herstellbarkeit, ermitteln optimale Prozess- und Materialalternativen und erstellen Ihnen innerhalb von 24 Stunden ein offenes, detailliertes Angebot sowie einen Fertigungsplan.

Zusammenfassung

Die effektive Herstellung von Harzformen ist eine hochentwickelte Kunst, die Materialwissenschaft, anspruchsvolle Ingenieurskunst und viel Erfahrung erfordert. Mit LS Precision Manufacturing entscheiden Sie sich nicht nur für ein Produkt, sondern auch für Zuverlässigkeit, Effizienz und reibungslosen Betrieb. LS Precision bietet Professionalität auf höchstem Niveau und nimmt Ihnen die Produktionsunsicherheit, sodass Sie sich ungestört auf Produktdesign und Marktexpansion konzentrieren können.

Sie können uns noch heute Ihre Teiledetails (3D-Zeichnungen oder Muster) zur Verfügung stellen . Kontaktieren Sie LS Precision und unser Team erstellt Ihnen eine kostenlose technische Analyse und maßgeschneiderte Lösungen, um Ihre Ideen in kürzester Zeit und zu niedrigsten Kosten umzusetzen! Laden Sie jetzt Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein Angebot für Kunststoff-Spritzgussformen (Preis für Kunststoff-Spritzgussformen). Lassen Sie sich von LS bei der Suche nach der ultimativen Präzision von Kunststoff-Spritzgussformen unterstützen!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS-Dienste Es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS-Technologie. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com