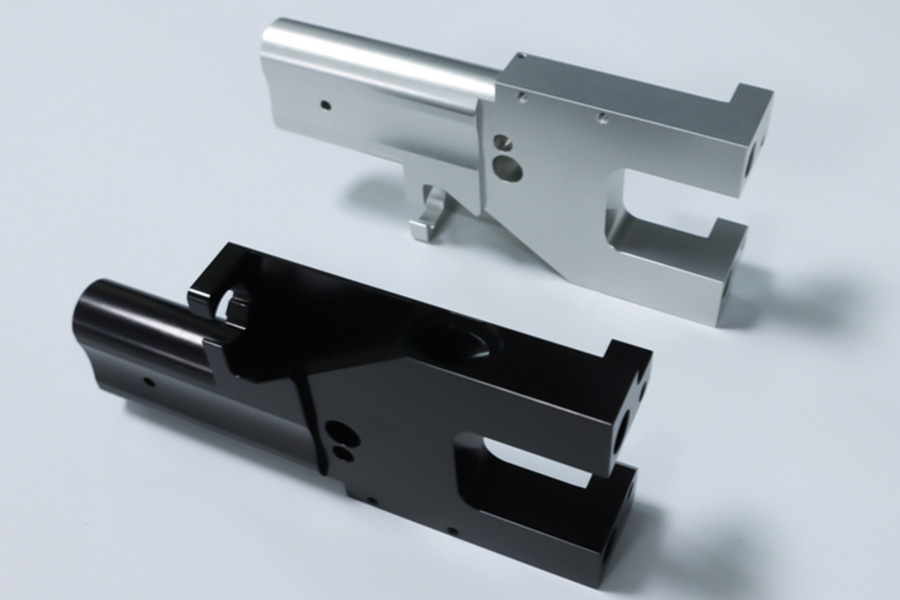

Zwei "Schwarze", zwei völlig unterschiedliche Schicksale

Wenn Sie umgegangen sindAluminiumteileSie haben es wahrscheinlich gesehen. Sie haben gerade einen glänzenden neuen Teil bekommen und sich für die kostengünstige "schwarze" Behandlung entschieden und erwartet einen perfekten matten schwarzen Effekt. Zuerst sieht es gut aus. Ein paar Monate später, während der Verwendung oder Reinigung, stellen Sie fest, dass die Oberfläche nervige Kratzer oder noch schlimmer zu zeigen beginnt - der Lackfilm beginnt sich von den Rändern oder Ecken zu heben und zu schälen. Die Zeit friert sofort ein, gefolgt von Frustration und Abschreibung des Produktwerts - entweder Energie für Nacharbeiten und Reparaturen oder schlimmer noch, direkt gegenüber Kundenbeschwerden oder Teilschrott.

Diese Szene des Zusammenbruchs von Qualität ist das, was jeder Hersteller oder Benutzer, der Professionalität und Haltbarkeit verfolgt, zu vermeiden versucht. Aber die Tatsache ist das am meistenOberflächenbehandlungMisserfolge sind nicht auf Pech, sondern auf ein grundlegendes Missverständnis zurückzuführen: Verwirren des wesentlichen Unterschieds zwischen "Beschichtung" und "Konvertierung", um "Schwarz" zu erreichen - das heißt "," "schwarz anodisierte Farbe "und wahr" schwarze Anodisierung".

Die gute Nachricht ist, dass dies vermieden werden kann. Verständnis der Kernprinzipien und Unterschiede zwischen den beidenProzesse von "Malerei" und "Anodisierung"Ist ein wichtiger Schritt, um sicherzustellen, dass Ihre Teile wirklich langlebig, wegen und zuverlässiger mattes Schwarz bekommen.

Um Ihnen Zeit zu sparen und zukünftige Verluste zu vermeiden, lassen Sie uns sofort in den Mittelpunkt kommen.

Ein kurzes Vergleichstabieren der Unterschiede zwischen schwarzer anodierter Farbe und schwarzer Anodierung

Der Unterschied zwischen ihnen ist nicht so einfach wie der Preis, fällt aber tief in das Kernniveau der Essenz, des Prozesses, der Haltbarkeit und der Anwendbarkeit ein:

| Merkmale | Schwarzer Anodisierung | Schwarz anodierte Farbe |

|---|---|---|

| Wesen | Elektrochemischer Umwandlungsprozess, Teil des Aluminiums | Physischer Abdeckungsprozess, an die Oberfläche von Aluminium befestigt |

| Verfahren | In Elektrolyt eingetaucht und mit Energie versorgt, Oxidschicht wachsen und dann gefärbt | Sprühen (Flüssigkeit oder Pulver) und dann geheilt |

| Haltbarkeit | Sehr hoher, weastbeständiger, in das Substrat integriert | Im Allgemeinen leicht zu kratzen und schälen |

| Anwendbare Materialien | Nur bestimmte Nichteisenmetalle wie Aluminium und Titan | Fast jedes Material (Metall, Kunststoff, Holz usw.) |

Den Unterschied sehen? Die billige Option (Farbe) ist nur eine physische Beschichtung, die dem angeschlossen istAluminiumoberflächewie ein zerbrechlicher Mantel; Während wahre Anodierung die Aluminiumoberfläche in ein hartes, integriertes Keramikoxid umwandelt, das dann in den Farbstoff eindringt und Teil des Metalls selbst wird. Dies ist der grundlegende Grund für den Unterschied in der Haltbarkeit.

Die gute Nachricht ist, dass diese falsche Wahl, die zu einem vorzeitigen Teilenfehler führt, völlig vermeidbar ist. Klar zu verstehen, was die Kernunterschiede zwischen den beiden "Schwarzen" in der obigen Tabelle ergeben, ist ein Schlüsselschritt inStellen Sie sicher, dass Ihre Aluminiumteile wirklich langlebig erhalten, wear-resistente, zuverlässige matte Schwarz, die zukünftige teure Nacharbeit oder einen Reputationsverlust vermeiden.

Als nächstes werden wir uns mit den Details dieser beiden Prozesse befassen, damit Sie die richtige "schwarze Uniform" für Ihre Aluminiumteile gründlich beherrschen können.

Folgendes werden Sie lernen

- Ein kurzer Leitfaden:Wie man das sagtUnterschied zwischen schwarzer Anodisierung und „anodierter Farbe“In 10 Sekunden und vermeiden Sie es, durch irreführende Marketingbegriffe täuschen zu werden.

- Kernwissenschaftsvergleich:Warum ist die Anodierung einer Schutzschicht auf Metall „gewachsen“, während Malerei nur eine Oberflächenbeschichtung ist?

- 5 wichtige Leistungsvergleiche:Verschleißfestigkeit, Adhäsion, Korrosionsbeständigkeit, Wärmeabteilung und Kostenanalyse, damit Sie die beste Wahl treffen können.

- Detaillierte Erklärung derdrei Arten von Anodierungen(Typ I, Typ II, Typ III) und deren Unterschiede in den Anwendungsszenarien im Vergleich zum Malerei.

- Häufige Missverständnisse geklärt:

- Was ist der Unterschied zwischen schwarzer Oxidation und schwarzer Anodierung?

- Wird das anodierte Aluminium verblassen?

- Wie kann man Stahl schwarz anodieren?

- Was ist "schwarzes Aluminium"?

6.Der ultimative Entscheidungsleitfaden:Wählen Sie die am besten geeignete Oberflächenbehandlungslösung basierend auf Ihren Projektanforderungen(Dekorativ, funktional, Budget).

Schauen wir uns nun die wesentlichen Unterschiede zwischen diesen beiden Prozessen tief an, um sicherzustellen, dass Sie eine kluge Wahl für Ihr nächstes Projekt treffen.

Warum sollten Sie diesem Leitfaden vertrauen? Praktische Erfahrung von LS -Schimmel- und materiellen Experten

Während unser Kerngeschäft istCustom Plastic Injection FormenherstellungEin wesentlicher Bestandteil unseres Erfolgs besteht darin, Kunden schnelle, kostengünstige Aluminiumprototyp-Formen zu bieten. Wir machen nicht nur diese Formen, wir schützen sie. Hier kommt unsere Beziehung zur Anodisierung ins Spiel.

Wir verstehen Ihren Schmerz besser als jeder andere

Als Team, das tief in engagiert warSonderangehörige Kunststoff -InjektionsformWir produzieren seit 15 Jahren jedes Jahr mehr als 300 Sätze Aluminium -Schnellprototyping -Formen. Diese Formen tragen die kritische Aktualität von Kundenprodukten auf den Markt und unterliegen schwerwiegenden Tests:

- Wiederholtes Spülen von geschmolzenem Kunststoff bei über 200 ℃

- Hochfrequenzformen Öffnung und Schließung 3-mal pro Minute

- Zehntausende von Ejektor -Reibung und Teil des Teilens

Hart Anodisierung: unsere lebensbedingte Lösung

Wenn ein Kunde nach Malen bittet, um 500 US -Dollar zu sparen, zeigen wir ihm diese Informationen:

| Verarbeitungstechnologie | Schimmelleben Teil | Defektrate | Gesamtkosten |

|---|---|---|---|

| Schwarzes Gemälde | ≤ 500 Formen | ≥ 8% | $ 12.000 |

| Harte Anodierung | ≥ 50.000 Formen | ≤ 0,3% | $ 3.200 |

Nach der bitteren Erfahrung im Jahr 2019 haben wir eine Eisenregel festgelegt:

"Alle Aluminiumformen müssen eine hart anodierende Behandlung vom Typ III unterziehen-Dies ist keine Frage der Wahl, sondern eine Frage des Lebens- und Todesschutzes für Kundeninvestitionen. "

Abgesehen vom Wissen erhalten Sie die "Misserfolgsversicherung" von LS -Formen

Dieses Handbuch kombiniert unsere:

7-Jahres-Datenbank für die Versagensanalyse von Aluminiumformoberflächenbehandlungen

142 Originalaufzeichnungen von Prozessvergleichsexperimenten

23 Qualitätsüberwachungsberichte über kooperative Injektionsformfabriken

"Sobald Sie verstanden haben, warum die mikroporöse Struktur der hartnäckigen Anodierung den schwarzen Farbstoff zurückhält, sobald Sie verstanden haben, wie die Sprühfarbenbeschichtung im Wärmezyklus aus dem Substrat abfließt, haben Sie die Technologie nicht nur gemeistert, aber die grundlegenden Entscheidungsbefugnisse, um sechsstellige Verluste zu vermeiden."

Was ist wahre schwarze Anodierung?

"Anodizing nicht "anwendet", sondern Aluminium wachsen lässt'Eine solide Schutzabdeckung. "Dieser Satz beschreibt den Prozess der genauen Anodierung-es ist ein elektrochemischer Umwandlungsprozess und nicht nur eine Beschichtung. Die echte schwarze Anodisierung basiert auf diesem" Wachstum ", und eine tiefe, langlebige schwarze Farbe wird durch einen spezifischen Prozess dauerhaft in diese" Schutzhülle "eingebaut.

Grundprinzipien und Prozessdetails:

1. Vorbereitung (Vorbereitung - Grundlage des Fundaments):

(1) Zweck: Reinigen Sie die Oberfläche des Aluminiumstücks absolut, fettfrei, oxid- oder unreinigfrei. Dies ist der Zustand, der für die Bildung einer homogenen, qualitativ hochwertigen Oxidschicht erforderlich ist.

(2) Prozess:

Chemische Entfette/Entfette: Verwenden Sie alkalische oder saure Lösungen, um die organischen Verunreinigungen wie Verarbeitung von Fett, Fingerabdrücken usw. zu entbinden.

Pickling/Alkaline Radierung: Entfernen Sie natürlich gebildete Oxidfilme und kleinere Oberflächendefekte, um eine gleichmäßige, aktivierte Oberfläche zu bilden. Die verwendeten üblichen Mittel waren Salpetersäure, Schwefelsäure oder Natriumhydroxidlösungen.

Neutralisation/Deakhing: Entfernen Sie die verbleibenden Chemikalien (z. B. schwarze Asche) von der Wahl/alkalischem Ätzen, normalerweise mit Salpetersäure oder einem Handelsneutralisator.

Wasserwäsche: Waschen Sie sauber mit entionisiertem Wasser vorzugsweise nach jedem Schritt, um eine Kreuzkontamination zwischen Chemikalien zu verhindern.

2. Umwandlung/Wachstum (elektrochemischer Kernprozess):

(1) Ziel: Erzeugen Sie einen dicken, starren, porösen anodischen Aluminiumoxidfilm in situ auf der Aluminium -Substratoberfläche.

(2) Methode:

Ein gründlich gereinigtAluminiumstückwird als Anode (positive Elektrode) verwendet und in einem sauren Elektrolyten mit niedriger Temperatur (normalerweise 15-22 ° C) platziert (Schwefelsäure ist die beliebteste, aber auch Oxalsäure oder gemischte Säuren können verwendet werden).

Eine Kathode (negative Elektrode, normalerweise Bleiplatte oder Edelstahl) wird in die Elektrolytzelle eingeführt.

Gleichstrom wird verwendet.

(3) Reaktion:

Der Strom induziert die Aluminiumatome auf der Oberfläche der Aluminiumanode (Werkstück), um eine Oxidationsreaktion zu erleben: 2AL + 3H₂O → Al₂o₃ + 6H⁺ + 6E⁻.

Gleichzeitig eine Wasserstoffentwicklungsreaktion an der Kathode: 2H⁺ + 2E⁻ → H₂.

(4) Ergebnis:

Auf der Aluminiumoberfläche entsteht ein Film von amorphem Aluminiumoxid (Al₂o₃).

DasAluminiumoxidschicht besitztEine unverwechselbare poröse Wabenstruktur. Betrachten Sie es als einen winzigen, sehr ordentlichen und organisierten Korallenriffwald auf der Metalloberfläche. Jeder "Korallenpolyp" (Einheitszelle von Aluminiumoxid) besitzt ein Mikropor in der Mitte, das senkrecht zur Oberfläche ist.

Die Dicke der Oxidschicht wird durch Oxidationszeit, Elektrolytkonzentration, Temperatur und Stromdichte genau gesteuert. Die schwarze Anodierung muss normalerweise gelassen werden, um eine bestimmte Dicke (z. B. über 10 μm) zu erreichen, um Farbtiefe und Härte zu erreichen.

3. Färben (Schwarz injizieren):

(1) Zweck: Injizieren Sie schwarze Farbstoffmoleküle in die offene mikroporöse Struktur der Oxidschicht.

(2) Prozess:

Spülen Sie die anodisierte Aluminiumkomponente (jetzt viele offene Mikroporen) rigoros aus.

In einen Färbetank einweichen. Um echtes Schwarz zu erreichen, werden zwei Hauptfarbstoffe verwendet:

Bio -Farbstoffe: Am häufigsten mit zahlreichen Typen, die ein tiefes Schwarz produzieren. Die Partikel des Farbstoffs durchdringen und adsorbieren durch physikalische Adsorption oder lose chemische Bindungen an Porenwänden. Färbenzeit, Temperatur, Konzentration und pH -Wert müssen streng gesteuert werden, um die Farb Gleichmäßigkeit und Intensität sicherzustellen.

Anorganisches Salzfärben (z. B. Zinn/Nickelsalze): Die Farbe wird durch Ausfällung von Metallsalzen auf dem Porenboden angesammelt. Einige Prozesse (z. B. "zweistufig" schwarz) können sehr tiefe, wärmestabile und hellstabile Schwarz liefern, aber der Prozess ist komplizierter und die Farben sind in ihrem Auswahlbereich begrenzt.

(3) Schlüssel: Der Farbtonffekt hängt stark von den Eigenschaften der zuvor erstellten Oxidschicht (Gleichmäßigkeit, Porosität) ab. Echtes Schwarz erfordert, dass der Farbstoff gleichmäßig über die gesamte poröse Tiefe eindringt.

4. Versiegelung (Versiegelung - Farbe und Leistung Verriegelung):

(1) Zweck: Mikroporen auf der Oberfläche der Oxidschicht abdichten, den Farbstoff dauerhaft in Position setzen und den Korrosionswiderstand, den Verschleißwiderstand und die Lebensdauer der Oxidschicht erheblich erhöhen. Dies ist der kritischste Prozess, um "echte" schwarze Anodisierung zu erreichen. Wenn nicht versiegelt, schleppt die Farbe leicht ab oder abwaschen.

(2) Prozess und Prinzip:

Heißwasserversiegelung: Die früheste Methode. Das geschwärzte Werkstück ist am Siedepunkt (95-100 ° C) oder heißes Wasser, das Additive (z. B. Nickelsalze, Fluoride) enthält, in entionisiertes Wasser eingetaucht. Hydratationschwellung der Aluminiumoxidschicht und Verdickung bei erhöhter Temperatur (al₂o₃ + h₂o → Al₂o₃ · H₂o bohmite) erhöht sein Volumen, das die Poren physisch schließt.

Kaltversiegelung: Verwenden Sie Raumtemperatur oder mittlere Temperaturlösungen von Nickelfluoriden und Salzen. Die Poren werden durch Nickel/Fluoridionen versiegelt, die in den Poren abgelagert sind oder durch Induktion von Hydratationsreaktionen. Es ist niedrig energieintensiv und umweltfreundlich, aber langsamer.

Mittlere Temperaturversiegelung: Es handelt sich um eine Mischung aus Heizversiegelung und Kaltversiegelung.

(3) Ergebnisse

Permanentes Farbschloss: Die Farbmoleküle sind in den Poren fest versiegelt und können nicht leicht ausgewaschen oder weggespült werden.

Erhöhter Schutz: Die versiegelte Oxidschicht wird zu einer engen Barriere und verbessert die Korrosionsbeständigkeit (z. B. Salzspray-Tests), Verschleißresistenz und Anti-Verschmutzungseigenschaften.

Stabilisieren Sie die Oberfläche: Reduzieren Sie die Oberflächenadsorption und liefern Erscheinungsstabilität.

Echte schwarze Anodisierung ist nicht nur das Sprühen oder Elektrieren. Es handelt sich um eine robuste integrierte Prozesssequenz der elektrochemisch-physischen Chemie: ein in situ gezüchtetes poröses Aluminiumoxid "Skelett" in der Aluminiummatrix, und der schwarze Farbstoff füllte sich dann tief in seine Poren und versiegelte Farbe und Leistung für immer durch Schließen durch Schließen. Sein Kernwert ist die tiefe Integration von Farbe in Matrix und die abgeleiteten hohen Haltbarkeit, Schutz und Erscheinung. Das Verständnis der Essenz von "Wachstum" und nicht "Addition" ist der Schlüssel zum Verständnis dieses Prozesses.

Was ist schwarze anodierte Farbe?

1. irreführende Terminologie

Der Name "Black Anodized Paint" kann die Menschen leicht glauben lassen, dass er durch Anodisierung erreicht wird, aber tatsächlich ist es nur eine Beschichtung, die das Erscheinungsbild der Anodisierung nachahmt. Anodisierung ist der Prozess der elektrochemischen Erzeugung eines Oxidfilms auf der Oberfläche von Metall (wie Aluminium), während "Anodized Paint" lediglich Beschichtungen verwendet, um ähnliche visuelle und taktile Effekte zu simulieren. Der Markt kann diesen Begriff verwenden, um das High-End-Industriebild der Anodierung auszuleihen, aber die Verbraucher müssen sich klar machen: Es ist im Wesentlichen Farbe und unterscheidet sich grundlegend von der realen Anodierung.

2. Kernprinzipien und Formeleigenschaften

Die Besonderheit dieser Beschichtung liegt in ihrem Formel -Design, der normalerweise die folgenden Eigenschaften aufweist:

Matt/Satin -Textur: Durch Hinzufügen von Mattingagenten oder speziellen Harzen wird die geringe Reflexionsvermögensfläche der Anodisierung imitiert.

Schwarz-Ton-Stabilität: Wetterresistente Pigmente (wie Carbonschwarz) können verwendet werden, um das Verblassen zu vermeiden.

Adhäsionsverbesserung: Fügen Sie Kopplungsmittel oder Primerkomponenten hinzu, um die Bindung der Beschichtung mit dem Metallsubstrat (wie Aluminium und Stahl) zu gewährleisten.

3. Prozessfluss (im Vergleich zu realer Anodierung)

| Schritte | Schwarzer Anodierung (Sprühprozess) | Echte Anodisierung (elektrochemischer Prozess) |

|---|---|---|

| Oberflächenbehandlung | Reinigung, Schleifen, mögliche Sandstrahlen | Entfettung, Entfettung, Elektrolytpolieren |

| Filmbildung | Sprühen (Flüssigkeit oder Pulver) | Elektrolytische Oxidation zur Erzeugung einer porösen Oxidschicht |

| Heilung | Trocknen oder Backen bei Raumtemperatur | Versiegelungsbehandlung (wie kochendes Wasser oder Nickelsalz) |

| Bindungsmethode | Physikalische/chemische Adhäsion | Wachstum des Oxidfilms auf Metallkörper |

4.Wie "anodierte Farbe" von echtem Anodieren unterscheiden?

Visuelle Inspektion/taktiles Gefühl: Der matte Effekt von anodierter Farbe kann gleichmäßiger sein, aber es fehlt die metallische Textur des Oxidfilms.

Leitfähigkeitstest: Der anodierte Film isoliert, aber das Substrat ist immer noch leitend; Der Lackfilm isoliert vollständig.

Kratzentest: Der Farbfilm ist leicht zu hinterlassen, wenn es mit einem harten Objekt leicht zerkratzt wird, aber der Oxidfilm ist schwer zu kratzen.

"Black Anodized Paint" ist im Wesentlichen eine clevere Vermarktung des Beschichtungsprozesses. Obwohl es das Erscheinungsbild simulieren kann, kann es die Leistung der Anodisierung nicht replizieren. Bei der Auswahl müssen Sie es nach Ihren tatsächlichen Bedürfnissen abwägen: Wenn Sie die Wirtschaftlichkeit und eine schnelle Verarbeitung verfolgen, ist die Beschichtung machbar; Wenn Sie Haltbarkeit und Funktionalität benötigen, ist eine echte Anodierung immer noch eine unersetzliche Lösung.

Schwarz Anodized vs. Lackiert: ein detaillierter Vergleichsleitfaden

Schwarzer Anodisierung gegen Malerei: Detaillierte Vergleichskarte

| Vergleichsdimensionen | Schwarzer Anodisierung | Schwarz anodierte Farbe |

|---|---|---|

| Abriebfestigkeit | Ausgezeichnet (die Härte der Aluminiumoxidschicht kann HV800-1200 in der Nähe von Saphir erreichen), kann die Oberfläche durch harte Anodierung weiter verbessert werden | Arm (die Härte des normalen Farbfilms ist nur HV0.2-0.5), Füllstoffe wie Keramikpartikel müssen hinzugefügt werden |

| Haftung | Metallurgische Bindung mit dem Substrat (die Oxidschicht ist eine Ausdehnung des Aluminiummaterials), bestanden den ISO 4520-1 Hundert-Gittertest | Mechanische Bindung, hochwertige Epoxidfarbe kann eine Adhäsion von 4B Grad erreichen (ASTM D3359) |

| Größenwirkung | Verdickung von 10-25 μm (herkömmliche Anodisierung vom Typ II) müssen Präzisionsteile die Größenkompensation berechnen | Einschichtdicke 30-50 μm, Mehrschichtsprühung kann 100 μm überschreiten |

| Wärmeleitfähigkeit | Die thermische Leitfähigkeit der Aluminiumoxid beträgt etwa 15 W/m und der Einfluss auf den Kühler <5% | Die typische Leitfähigkeit des Farbfilms beträgt 0,1-0,5 W/m · k, was die Effizienz der Wärmeableitung um 15-30% verringern kann |

| Materialkompatibilität | Nur für Ventilmetalle wie Aluminium/Titan/Magnesium anwendbar, 6061 Aluminium ist das beste, und Stahlteile müssen zuerst Aluminium platziert sein | Alle Materialien sind kompatibel und verschiedene Primer sind erforderlich: Phosphating -Primer für Metalle, PP -Behandlungsmittel für Kunststoffe |

| Korrosionsbeständigkeit | 1000 Stunden Salzspray -Test (harte Anodierung vom Typ III) können Mikroporen versiegeln, um den Schutz zu verbessern | 500 Stunden Salzspray-Test (hochwertige Fluorkohlenwasserstofffarbe), Ecken sind anfällig für die Korrosionsverbreitung |

| Leitfähigkeit | Oxidschichtisolierung (Widerstand 10^12 Ω · cm), Laserätzung ist erforderlich, wenn lokale Leitfähigkeit erforderlich ist | Leitfähige Füllstoffe können hinzugefügt werden, um 10^3-10^6 Ω · cm zu erreichen |

| Prozesskomplexität | 12-15 Schritte (Entfette → Ätzen → Anodisierung → Färben → Versiegelung), Abwasserbehandlung erforderlich | 3-5 Schritte (Vorbehandlung → Sprühen → Aushärten), VOC-Emissionskontrolle |

| Kostenfaktoren | Einheitspreis $ 3-8/dm² (kann nach der Massenproduktion auf 1,5 USD/dm² reduziert werden), hohe Mindestbestellmenge | Einheitspreis $ 0,5-2/dm², keine Mindestmengegrenze |

| Aussehensoptionen | Mattes Metalltextur, Farbe ist auf anodiertes Farbspektrum beschränkt (Schwarz/Gold/Rot usw.) | Einstellbar an eine Pantone -Farbnummer, optionaler Hochglanz-/Matt/Metallic -Flash -Effekt |

| Umweltschutz | Verwenden Sie Chemikalien wie Schwefelsäure/Oxalsäure, Schwermetallabwasser muss behandelt werden | Die Farbe auf Wasserbasis ist umweltfreundlicher, Pulversprühen können 97% der überschüssigen Farbe recyceln |

| Typische Anwendungen | Luft- und Raumfahrtbefestigungen, Präzisionsinstrumentengehäuse, militärische Ausrüstung | Unterhaltungselektronik, Automobil dekorative Teile, Outdoor -Möbel im Freien |

Schlüsselauswahlkriterien:

Wählen Sie Anodisierung:Permanente Schutzanwendungen, Kontaktverschleiß, thermische Dissipation oder spezielle Matching

Wählen Sie Malerei:Mehrkomponentenanbaugruppen, komplizierte Geometrien, Produktion mit niedriger Volumen oder spezielle Farbanforderungen

Nicht alle Anodierungen sind gleich erzeugt: die drei Haupttypen von Anodierungen

Es gibt drei typische Arten von Anodierprozessen: Typ -I -Chromsäure -Anodisierung, Typ -II -Schwefelsäure -Anodisierung und harte Anodierung vom Typ III. Die drei Methoden unterscheiden sich in der Oxidschichtdicke, den Eigenschaften und den Anwendungen signifikant.

1. Typ -I -Anodierung (Chromsäure -Anodierung)

Elektrolyt:Chromsäure (Cro₃)

Dicke der Oxidschicht:1,8 ~ 5,1 μm (dünnste)

Farbe:Hellgrau bis dunkelgrau (nicht typisch gefärbt)

Eigenschaften:

- Es ist dünn, aber dichter und korrosionsbeständig (als Typ II).

- Es hat einen minimalen Einfluss auf die Ermüdungsfestigkeit des Aluminium-Substrats und kann an Teilen mit hoher Stress (z. B. strukturelle Teile für die Luftfahrt) verwendet werden.

- Es kann nicht gefärbt werden und wird typischerweise als Basismantel für Farbe oder Adhäsion verwendet (zur Verbesserung der Adhäsion).

- Es fehlt Umweltschutz (Hexavalent Chrom CR⁶⁺, die eine strenge Abwasserbehandlung erfordert).

Typische Anwendungen:

- Luft- und Raumfahrtkomponenten (Flugzeugrumpf und Flügelstrahlen)

- Military -Geräte (bei dem Korrosionswiderstand eine maximale Anforderung ist und die mechanischen Eigenschaften des Materials nicht beeinträchtigt werden können)

- Präzisionsgeräte (bei denen ein dünner Oxidfilm erforderlich ist und die dimensionale Genauigkeit nicht geopfert werden kann)

2. Typ -II -Anodierung (Schwefelsäure -Anodierung)

Elektrolyt:Schwefelsäure (H₂so₄)

Dicke des Oxidfilms:5 ~ 25 μm (Variable)

Farbe:Hellgrau oder transparent (kann zu einer Vielzahl von Farben gefärbt werden, schwarz, gold, blau usw.)

Hauptmerkmale:

- Der Oxidfilm ist dick und mäßig hart (HV 300 ~ 500) mit guter Korrosionsbeständigkeit.

- Es ist besonders zum Färben geeignet, und lebhafte Farben können durch Verwendung von organischen Farbstoffen oder elektrolytischen Farben (z. B. das Schwarz der iPhone -Aluminiumlegierung) erhalten werden.

- Niedrigkosten, reifer Prozess, angewendet in mehr als 80% der verwendeten dekorativen anodierenden Behandlungen.

- Die Oxidschicht ist porös und erfordert im Allgemeinen eine Versiegelungsbehandlung (heißes Wasser, Kaltdichtung oder Nickelsalzdicht), um die Korrosionsbeständigkeit zu verbessern.

Typische Anwendungen:

- Unterhaltungselektronik (Mobiltelefone, Laptop -Computerkoffer)

- Architekturaluminiumprofile (Türen, Fenster, Vorhangwände)

- Dekorative Komponenten für Automobile (Grilles, Innenausstattungsstreifen)

- Tägliche Waren (Tassen, Lampen, Küchengeschirr)

3. Typ -III -Anodierung (Hardcoat -Anodierung)

- Elektrolyt: Schwefelsäure (H₂so₄) oder gemischte Säure (z. B. Oxalsäure, Schwefelsäuregemisch)

- Oxidschichtdicke: 25 ~ 150 μm (dickste)

- Farbe: Dunkelgrau bis Schwarz (schwer zu färben, normalerweise die ursprüngliche Farbe zu halten)

Hauptmerkmale:

- Die Oxidschicht ist extrem hart (HV 500 ~ 900, in der Nähe gehärteter Stahl) und hat die beste Verschleißfestigkeit.

- Erfordert niedrige Temperatur (0 ~ 10 ° C) und hohe Stromdichte und strenge Prozesskontrolle.

- Verbesserte Korrosionsbeständigkeit gegenüber Typ II, aber spröder und weniger geeignet für die Verwendung eines hohen Einflusses.

- Sehr gute Isolierung (Breakdown -Spannung auf über 500 V).

Typische Anwendungen:

- Industrieverschleißteile (Hydraulikkolben, Zylinderbohrungen)

- Militär-/Luft- und Raumfahrtteile(Waffensteile, Drohnenstrukturteile)

- Schimmelherstellung (Substitution für Stahl für Kunststoffeinspritzformteile)

- Teile, die eine hohe Isolierung benötigen (elektronischer Gerätekühler)

Zusammenfassung von drei Arten von Anodisierungsvergleich

| Eigenschaften | Typ I (Chromsäure) | Typ II (Schwefelsäure) | Typ III (hart) |

|---|---|---|---|

| Dicke der Oxidschicht (μm) | 1,8 ~ 5.1 | 5 ~ 25 | 25 ~ 150 |

| Härte (HV) | 200 ~ 400 | 300 ~ 500 | 500 ~ 900 |

| Korrosionsbeständigkeit | ★★★★★ | ★★★★ | ★★★★ ☆ |

| Färbung | Nicht möglich | Exzellent | Sehr schwierig |

| Hauptnutzungen | Luftfahrt, Militärindustrie | Dekoration, tägliche Notwendigkeiten | Industrielle Verschleiß-resistente Teile |

Auswahlvorschläge

- Benötigen Sie eine hohe Korrosionsresistenz + dünne Beschichtung → Typ I (Chromsäure)

- Benötigen Sie ein schönes Aussehen + Färben → Typ II (Schwefelsäure)

- Benötigen Sie ultrahoch Härte + Verschleißfestigkeit → Typ III (hart)

Jeder Anodisierungsprozess hat seine einzigartigen Vorteileund die richtige Wahl hängt vom spezifischen Anwendungsszenario und den Leistungsanforderungen ab.

FAQ - Antworten auf alle Ihre Fragen zur Oberflächenbehandlung

Was ist der Unterschied zwischen schwarzer Oxidation und schwarzer Anodierung?

Schwarze Oxidation (schwärzende Behandlung) und schwarze Anodisierung sind zwei völlig unterschiedliche Oberflächenbehandlungsprozesse. Schwarze Oxidation ist ein Prozess, bei dem ein Schwarzoxidfilm auf der Metalloberfläche durch chemische Methoden (z. B. alkalische Oxidation oder saure Oxidation) erzeugt wird. Es wird hauptsächlich für Stahl verwendet. Die Filmschicht ist dünn (ca. 0,5-1,5 μm) und spielt hauptsächlich eine Rolle bei der Rostprävention und Ästhetik. Schwarzer Anodisierung ist ein elektrochemischer Prozess. Es erzeugt eine poröse Aluminiumoxidschicht auf der Oberfläche von Aluminium durch Elektrolyse und färbt sie dann, um sie zu versiegeln. Die Filmschicht ist dick (5-25 μm) und hat eine hervorragende Verschleißfestigkeit und Korrosionsbeständigkeit. Die Farbe wird durch den Farbstoff gebildet, der in die Poren der Oxidschicht eindringt.

Wird das anodierte Aluminium verblassen?

Anodierte Aluminium, die durch formale Prozesse behandelt werden, ist nicht leicht zu verblassen, aber es besteht die Möglichkeit des Verblassens. Schwefelsäure-Typ-II-anodierte gefärbte Teile können leicht verblassen (insbesondere leuchtende Farben wie Rot und Blau) unter langfristiger Sonneneinstrahlung, während das Schwarz der elektrolytischen Färbung und der harten Anodisierung stabiler ist. Das Verblassen hängt hauptsächlich von der Qualität des Farbstoffs, der Integrität des Versiegelungsprozesses und der Nutzungsumgebung ab.Hochwertige anodierte Produktekann im Freien 10-15 Jahre lang ohne signifikantes Verblassen verwendet werden. Es wird empfohlen, einen elektrolytischen Farbprozess oder Farbstoffe mit UV-Stabilisatoren auszuwählen, um die Antifading-Leistung zu verbessern.

Wie kann man Stahl schwarz anodieren?

Stahl kann nicht wirklich anodiert werden, aber die folgenden Methoden können verwendet werden, um einen ähnlichen Effekt wie die schwarze Anodierung zu erzielen: 1) Erst eine Schicht Aluminium oder Zink beschichten und dann anodieren (der Prozess ist kompliziert und die Kosten sind hoch). 2) Verwenden Sie die schwarze Phosphatebehandlung (Phosphatumwandlungsfilm); 3) QPQ -Behandlung (Nitriding + Oxidation Composite -Behandlung); 4) Hochtemperaturschwärzungsbehandlung. Unter ihnen hat die QPQ-Behandlung den besten Effekt, was ein schwarzes Erscheinungsbild erzielen kann, während die Oberflächenhärte (HV500-1000) und den Verschleißfestigkeit verbessert wird und in Automobilteilen und -werkzeugen häufig verwendet wird.

Was ist "schwarzes Aluminium"?

"Schwarzes Aluminium" bezieht sich normalerweise auf Aluminiumlegierungsmaterialien, die schwarz angelegt wurden, die häufig in den Gebäuden von Vorhangwänden (z. B. 6063-T5-Profile), elektronische Produkte (wie 6061-T6-Gehäuse) und Industrieausrüstung enthalten sind. Nach verschiedenen Prozessen kann es unterteilt werden in: 1) gefärbtes schwarzes Aluminium (farbig mit organischen Farbstoffen nach Typ -II -Anodierung); 2) elektrolytisches schwarzes Aluminium (elektrolytische Zinnsalzfärbung, langlebiger); 3) hartes schwarzes Aluminium (natürlich schwarz von Typ -III -Anodierung). Reales "schwarzes Aluminium" sollte durch Anodisierung erreicht werden, was sich im Wesentlichen von schwarzen Behandlungen der Oberfläche wie Sprühen und Plattieren unterscheidet und die Eigenschaften einer starken metallischen Textur, ohne Schälen und Kratzfestigkeit aufweist.

Zusammenfassung

Schwarzer Anodisierung ist eine Transformation, die tief in die Metalltextur gehtWährend die sogenannte "anodierte Farbe" nur eine Verkleidung ist, die an der Oberfläche befestigt ist. Ersteres bietet langfristige Haltbarkeit und Funktionalität, während letztere kostengünstige und kurzfristige Schönheit bietet. Ihre Wahl sollte durch die Endverwendungs- und Qualitätsanforderungen Ihres Produkts festgelegt werden.

Wenn Sie Oberflächenbehandlungsoptionen für Ihr Projekt berücksichtigen, insbesondere beim Entwerfen von Aluminiumprototypformen für die Produktion, ist die Auswahl des richtigen Prozesss von entscheidender Bedeutung.LS -Ingenieure können Ihnen nicht nur helfen, das Design von Plastikteilen zu optimierengeben Sie aber auch professionelle Ratschläge zu Schimmelpilzmaterialien und deren Oberflächenbehandlung.Kontaktieren Sie uns jetzt, um eine umfassende Fertigungslösung zu erhaltenFür Ihr Projekt, einschließlich unserer beruflichen Beratung zu Schimmelpilzmaterialien und Behandlungsprozessen sowie eines transparenten Injektionsformpreises!

📞 Telefon: +86 185 6675 9667

📧 E -Mail: info@longshengmfg.com

🌐 Website:https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.LS -SerieIn Bezug auf die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen werden keine Zusicherungen oder Gewährleistungen jeglicher Art oder stillschweigend gemacht. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das LS-Netzwerk zur Verfügung stellt. Dies liegt in der Verantwortung des KäufersFragen Sie nach einem Angebot für TeileUm die spezifischen Anforderungen für diese Teile zu bestimmen.Bitte kontaktieren Sie uns, um weitere Informationen zu erhalten.

LS -Team

LS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit mehr als 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet und ist ISO 9001: 2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Egal, ob es sich um eine Produktion oder Massenanpassung mit niedrigem Volumen handelt, wir können Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenLS -TechnologieEs bedeutet, Effizienz, Qualität und Professionalität zu wählen.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.com