Bei der CNC-Bearbeitung können beim Bohren von Löchern Probleme auftreten. Dazu gehören die Ungenauigkeit der Bohrungsbestimmung ( ±0,02 mm) und eine hohe Oberflächenrauheit ( Ra ≥ 1,6 μm) . Diese Probleme hängen mit der Verwendung von Standardreibahlen zusammen, die für die Materialeigenschaften und die eingesetzte Technologie ungeeignet sind.

Der entscheidende Faktor für unsere Lösung ist die Sicherstellung einer möglichst präzisen Anpassung der Reibahlenkonstruktion. Dies ermöglicht uns die Bearbeitung exakter Abmessungen mit einer Genauigkeit von ±0,005 mm und einer Oberflächenrauheit von Ra 0,4 µm .

CNC-Bearbeitungsdienstleistungen: Überblick über die Präzisionslochbearbeitung

| Abschnitt | Zusammenfassung |

| Das Problem | Bei der Verwendung von Standardreibahlen für spezielle Materialien stehen Hersteller vor Problemen wie ungenauen Bohrungen, rauen Oberflächen und hohen Kosten . |

| Der Kerngrund | Solche Schwierigkeiten entstehen durch die systembedingte Inkompatibilität von Allzweckwerkzeugen und den Spezifikationen der zugehörigen Anwendungen. |

| Unser Ansatz | Die kundenspezifischen Reibahlenkonstruktionen entstehen aus erfolgreichen Projekten für eine breite Palette von Bearbeitungsprozessen für einige Kunden. |

| Das Ergebnis | Durch die Anpassungsmöglichkeiten wird eine außergewöhnliche Präzision von ±0,005 mm und eine hervorragende Oberflächenqualität von Ra 0,4 μm erreicht. |

Wir bieten eine Lösung für eines der drängendsten Probleme beim Präzisionsbohren: Wir liefern maßgefertigte Reibahlen anstelle minderwertiger Standardreibahlen. Unsere Lösung behebt somit direkt die Probleme mangelnder Schnittgenauigkeit, schlechter Oberflächengüte der Bohrung und geringer Werkzeuglebensdauer.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Präzisionsbearbeitung erfordert Erfahrung, die über reines Fachwissen hinausgeht. Unsere über 15-jährige Erfahrung in unserer Werkstatt, insbesondere im Umgang mit anspruchsvollen Legierungen und Toleranzen, bildet die Grundlage für unsere Beratung und Expertise. Wir halten uns in unserer Werkstatt an die Sicherheitsvorschriften von Organisationen wie der Arbeitsschutzbehörde (OSHA) und wenden die aktuell besten Verfahren an, die die Standards von Organisationen wie 3D Systems erfüllen oder sogar übertreffen.

Die Leistungsfähigkeit unseres Teams hat sich in kritischen Anwendungsbereichen bewährt. Wir haben Bauteile gefertigt, bei denen die Toleranz der Bohrlöcher von entscheidender Bedeutung ist, beispielsweise bei der Montage von aerodynamischen Bauteilen oder kritischen medizinischen Implantaten. Hierfür wurden Tausende anspruchsvolle Projekte erfolgreich abgeschlossen, um Lösungen zu entwickeln, die auf den Möglichkeiten der Werkzeuge, den verwendeten Materialien usw. basieren.

Die Tipps in diesem Leitfaden fassen all unsere wertvollen Erfahrungen zusammen, damit Sie Fehler vermeiden und gleichzeitig qualitativ hochwertige Ergebnisse erzielen. Vertrauen Sie uns: Wir haben alle folgenden Tipps täglich in der Praxis erprobt.

Abbildung 1: Präzisions-CNC-Bohrbearbeitung mit Spezialreibwerkzeugen von LS Manufacturing

Welche Vorteile bieten kundenspezifische Reibahlen im Vergleich zu Standardreibahlen?

Standardreibahlen stoßen bei spezifischen Materialanforderungen und Toleranzvorgaben häufig an ihre Grenzen. Dies führt zu Verschleiß. Kundenspezifische Reibahlen lösen dieses Problem, da sie das Werkzeug selbst zu einer variablen Größe für die präzise Bearbeitung von Bohrungen machen.

1. Materialspezifische Geometrieoptimierung

Es ist offensichtlich, dass kein einheitliches geometrisches System verwendet wird. Bei hartem Stahl ist ein sehr niedriger Winkel von 6–8° zur Regulierung der Schnittkräfte erforderlich, während bei Aluminium ein Winkel von 10–12° mit polierter Schneidkante das Anhaften von Spänen an der Werkzeugoberfläche verhindert. Tatsächlich ist allein für die Einhaltung der Schnittkraft ein deutlich glatterer Schnitt notwendig, wodurch eine Oberflächengüte mit einem Ra-Wert von 0,4 µm erreicht wird, die mit Standardwerkzeugen nicht möglich ist.

Entwickelt für Maßhaltigkeit und Stabilität

Die bei Standardwerkzeugen zulässige nominelle Toleranz ist ein Glücksspiel. Wir haben unsere kundenspezifischen Reibahlen so angepasst, dass sie den durchschnittlichen Wert Ihres Bohrungstoleranzbereichs unter Berücksichtigung von Maschinendurchbiegung und -ausdehnung berücksichtigen. Dank dieser vorausschauenden Vorgehensweise und unserer kontrollierten Abweichungsbreite von 0,1–0,15 mm können wir Ihnen Bohrungen mit Durchmessern innerhalb einer Toleranz von ±0,003 mm liefern.

Design für vorhersehbare Langlebigkeit in der Produktion

Es ist an der Zeit, den Fokus von den Gesamtkosten auf die Kosten pro Bohrung zu verlagern. Wir müssen das Problem der Werkzeugausfälle beim Bohren systematisch angehen, die Standzeit des Bohrwerkzeugs um bis zu das Dreifache verlängern und das Bohren – eine wartungsintensive Tätigkeit in der CNC-Serienfertigung – durch optimale Anstellwinkel ( 15°–45° ) in Abhängigkeit vom Verhältnis von Bohrtiefe und -durchmesser sowie durch maßgeschneiderte Bohrbeschichtungen zu einem planbaren Verfahren mit höherer Maschinenverfügbarkeit machen.

Die Bedeutung dieses Leitfadens liegt darin, dass er eine anwendbare Methodik bereitstellt und Wege und Mittel zur Überwindung von Bearbeitungsbeschränkungen aufzeigt. Der hier gewonnene Nutzen basiert auf seinem Wert, Wege und Mittel zur Realisierung einer spezifischen Konfiguration unter Berücksichtigung geometrischer Parameter und Fertigungstoleranzen aufzuzeigen.

Wie wählt man den optimalen Reibahlentyp und die geometrischen Parameter basierend auf den Materialeigenschaften aus?

Der entscheidende technische Faktor, der von der Wahl des richtigen Reibahlentyps und der Geometrie abhängt, ist die Qualität der erzeugten Bohrungen, die Standzeit der Reibahle und die damit verbundenen Prozesskosten. Eine falsche Reibahlenwahl führt zu schnellem Verschleiß, Bohrungen mit schlechter Oberflächengüte oder zu Bohrungen, die Ausschuss darstellen. Die technische Dokumentation erläutert , wie Reibahlen ausgewählt werden , indem die Parameter der Reibahle auf die Bearbeitungsschwierigkeiten der verschiedenen Werkstückmaterialien abgestimmt werden.

| Materialgruppe | Primäre Herausforderung | Empfohlene Reibahle & Beschichtung | Schwerpunkt Geometrie & Parameter | Erreichbares Ergebnis |

| Edelstahl | Hohe Arbeitshärte, Scherkraft, Überhitzung. | Kobalt-HSS mit härteverbessernder TiAlN-Beschichtung. | Positiver Winkel von 6° - 8° . Niedrige Geschwindigkeit: Vorschubgeschwindigkeit bis zu 15 m/min. | Kontrolliert Wärme und Verformung und ermöglicht so ein gleichmäßiges , hochpräzises Reiben sowie eine verlängerte Lebensdauer. |

| Aluminiumlegierungen | Hohe Materialhaftung (BUE), harte Oberflächenbeschaffenheit erforderlich. | Vollflächige PCD-Spitze (polykristalliner Diamant). | Scharfer und positiver Spanwinkel (10°–12°) ; hohe Geschwindigkeit (~80 m/min); polierte Nut. | Verhindert Kantenaufbau, erzielt eine überlegene Oberflächengüte ( Ra <0,4μm ) und extreme Langlebigkeit. |

| Verbundwerkstoffe/FVK | Abrasiver Verschleiß, Delamination, Faserherausziehen. | Mikrokorniges Hartmetall mit feinkörniger Diamantbeschichtung. | Starke Schneidkante, negativer oder neutraler Spanwinkel und einzigartige Spanraumgestaltung. | Vermindert Abrieb- und Scherkräfte, schützt die Bohrlochintegrität und gewährleistet eine Bohrlochlebensdauer von über 5000 Stunden. |

Diese systematische Auswahl ist der Schlüssel zu hochpräzisem Reiben . Das Werkzeug muss so gewählt werden, dass es dem primären Versagensmechanismus des Materials entgegenwirkt. Diese datenbasierte Methode kontrolliert die Lochabweichung auf unter 0,002 mm und optimiert die Kosten. Sie bietet eine zuverlässige Anleitung zur Auswahl von Reibahlen für anspruchsvolle Anwendungen.

Abbildung 2: Konfiguration einer CNC-Reibahle für die präzise Bearbeitung von Bohrungen durch LS Manufacturing

Wie lässt sich eine stabile Bohrungsdurchmessergenauigkeit und Oberflächenqualität beim CNC-Reiben gewährleisten ?

Das Endergebnis für reproduzierbares, hochpräzises Reiben erfordert eine Maschine, die wiederholbare Ergebnisse liefert, sowie ausreichend Aufmerksamkeit für den Gesamtprozess, um einen reproduzierbaren Prozess zu gewährleisten. Der Schlüssel dazu liegt darin, Faktoren, die den Bohrprozess beeinflussen, wie thermische Schwankungen, Werkzeugverschleiß und Späneabfuhr, auszugleichen.

Umwelt- und Wärmestabilitätskontrolle

- Eine unkontrollierte Umgebungstemperatur trägt maßgeblich zur Dimensionsabweichung bei.

- In unserem Labor wird eine temperaturkontrollierte Bearbeitungswerkstatt bei 20±1°C gehalten, um die temperaturbedingte Ausdehnung/Kontraktion der Werkzeugmaschine, des Werkstücks und des Schneidwerkzeugs zu reduzieren.

- Durch diese grundlegende Systemstabilität wird eine der größten Variablen eliminiert, da diese Koordinaten in direktem Zusammenhang mit dem Bearbeitungsergebnis stehen, was ein Schlüsselfaktor für die Einhaltung der Toleranzen von ±0,005 mm ist.

Echtzeit-Prozessüberwachung und -Kompensation

- Dies führt bei passiver Bearbeitung zu Inkonsistenzen. Wir setzen daher prozessbegleitende Messtechnik zur aktiven Steuerung ein.

- Vorhersehbare Werkzeugverschleißtrends werden auf Basis von In-Prozess-Messdaten oder Werkzeugvoreinstelldaten ermittelt.

- Es wendet diese Mikroänderungen automatisch auf den Werkzeugweg/die Versätze an und kompensiert so den Verschleiß, lange bevor die Teile außerhalb der Toleranz liegen. Dadurch wird sichergestellt, dass die langfristigen Cpk-Werte besser als 1,67 sind.

Optimierte Spanabfuhr und Oberflächenbearbeitung

- Späne, die über die Bohrungsoberfläche gezogen werden, sind die Hauptursache für eine schlechte Oberflächengüte. Insbesondere die Konstruktion des Kühlschmierstoff-Zuführungssystems zielt darauf ab, dieses Problem zu beheben.

- Bei der Minimalmengenschmierung (MQL) wird mit einer exakt abgemessenen Durchflussrate (z. B. 50 ml/min ) Schmierstoff direkt an die Schneidkante zugeführt.

- Dadurch wird gleichzeitig eine effektive Schmierfähigkeit gewährleistet, die Reibung und Temperatur reduziert, während gleichzeitig die Flüssigkeitsmengen gering gehalten werden, wodurch ein erneuter Kontakt mit der bearbeiteten Oberfläche vermieden wird, was eine wichtige Rolle bei der Sicherstellung einer konstanten Oberflächenrauheit Ra 4µm spielt.

In dieser technischen Notiz wird folgendes Verfahren erläutert: ein geschlossenes Regelsystem zur Steuerung von Umgebungsbedingungen, Kompensation und Schmierung. Es bietet eine reproduzierbare Methodik zur Umwandlung des CNC-Reibprozesses von einem variablen Bearbeitungsschritt in einen vorhersagbaren, hochzuverlässigen Vorgang, der eine dauerhaft präzise Bohrungsbearbeitung in anspruchsvollen Produktionsumgebungen ermöglicht.

Vergleichende Machbarkeitsanalyse von Bohrungsbearbeitungsverfahren?

Die Ermittlung der optimalen Bearbeitungstechniken für Bohrungen erfordert zwangsläufig die Berücksichtigung von Präzision, Durchsatz und Kosten. Im Folgenden werden die Verfahren Reiben, Honen und Läppen anhand realer Produktionsdaten verglichen und gegenübergestellt. Dies dient als Leitfaden für die Kostenkalkulation.

| Verfahren | Typische Toleranz (ISO) | Relative Effizienz | Relative Kosten pro Loch (Index) | Optimaler Anwendungskontext |

| Aufreiben | IT6-IT7 (Höchstes Niveau) | Hoch | Medium | CNC-Bearbeitungsdienstleistungen für Durchgangs- und Sacklöcher, die eine hohe Positioniergenauigkeit und Oberflächengüte in einer einzigen Aufspannung erfordern. |

| Honen | IT7-IT8 | Mittel ( 3-5 Löcher/min ) | Hoch | Erzielung einer feinen Oberflächengüte und exakten Bohrungsgeometrie bei gehärteten Werkstoffen oder Korrektur von Formfehlern. |

| Runden | IT5-IT6 | Sehr niedrig | Niedrig (z. B. 0,5 ¥/Loch) | Erzielung einer ultrafeinen Oberflächengüte bei kleinen, gehärteten Teilen, bei denen der Materialabtrag minimal ist. |

Das kostengünstigste Reiben muss all diese Anforderungen erfüllen. Bei einer Bohrung mit Φ10H7 bietet ein optimierter Reibahle im Vergleich zu Hon- und Läppvorgängen den größten Nutzen hinsichtlich der Kosten. Die Empfehlung lautet: Wählen Sie das Verfahren danach, wo Genauigkeit in einer Aufspannung, Korrektur von Formfehlern und Oberflächengüte des gehärteten Materials am wichtigsten sind: Reiben, Honen oder Läppen.

Wie kann die Optimierung der Werkzeuggeometrie Bearbeitungsherausforderungen für spezifische Werkstoffe bewältigen?

Die Schwierigkeit besteht darin, dass herkömmliche Werkzeuggeometrien bei modernen Werkstoffen oft nicht optimal funktionieren. Kaltverfestigung, Delamination oder Rattern führen zu einer mangelhaften Teilequalität. Die Lösung liegt in der gezielten Gestaltung der Werkzeugform, um den spezifischen Materialversagensmechanismus zu kompensieren und den problematischen Bearbeitungsprozess zu optimieren. Genau darin liegt die Essenz der richtigen Auswahl von Reibahlen für anspruchsvolle Anwendungen.

Verhinderung der Kaltverfestigung in hitzebeständigen Legierungen

- Ein kaltverfestigender Werkstoff wie Inconel härtet bei übermäßigem Druck in Verbindung mit hohen Temperaturen durch ein Standardwerkzeug schnell aus.

- Wir verwenden einen sehr positiven Spanwinkel; beispielsweise bietet ein Winkel von 15° dünnere, unverformte Späne, was die Schnittkräfte erheblich reduziert.

- Zusammen mit der glatten Oberfläche und der optimierten Beschichtung ermöglicht die Geometrie ein nahtloses Abscheren des Materials ohne Verformung. Dadurch wird sichergestellt, dass das Material nicht aushärtet und für die präzise Bearbeitung von Bohrungen mit der Toleranz IT6 stabil ist.

Beseitigung von Delaminationen in Verbundwerkstoffen

- Aufgrund seiner mehrschichtigen Struktur neigt es bei ungenügender Schneidleistung zum Splittern und Herausziehen von Fasern.

- Die Klinge verfügt über eine extrem scharfe Schneide mit einer gereinigten Schneide und Schneidefläche.

- Auf diese Weise entsteht eine scherenartige Bewegung, kein Einreißen, wodurch eine saubere, gratfreie Schnittkante an der Bohrung erzeugt wird, was sie zu einer hochwertigen Bohrungskante macht.

Dämpfung von Rattern in dünnwandigen Bauteilen

- Diese dünnen Abschnitte verursachen Vibrationen während der Bearbeitung und somit schlechte Oberflächengüten sowie elliptische und vergrößerte Löcher.

- Bei unseren kundenspezifischen Reibahlen wird eine variable Steigung/Helix verwendet, um diese Resonanzschwingungen bis zu einem gewissen Grad zu kompensieren.

- Eine solche Konstruktion beeinflusst die Resonanzfrequenzverteilung, wodurch es aufgrund von Ratterschwingungen zu einer Dämpfung der Resonanzfrequenzen kommt. Zudem lassen sich eine stabile Bearbeitung, eine höhere Abtragsrate und eine Genauigkeitsklasse IT6 erreichen.

Die vorliegende Arbeit bietet eine Methode zur Lösung spezifischer komplexer Probleme. Sie zeigt, dass ein gutes Ergebnis bei harten Werkstoffen nicht in einer höheren Standardlösung, sondern in einer korrekten Definition der Geometrie bei kundenspezifischen Reibahlenwerkzeugen besteht.

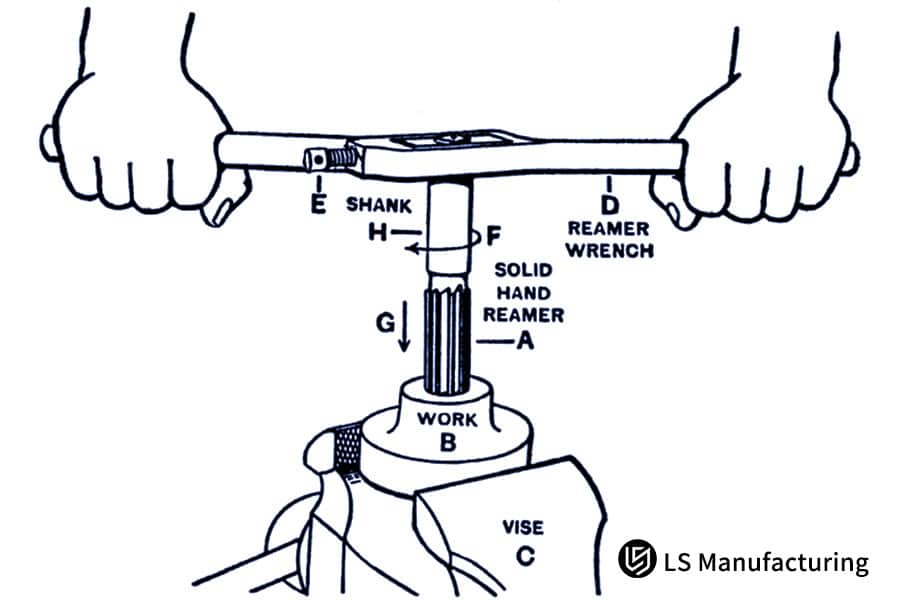

Abbildung 3: Manuelles Fertigbohren von Löchern mit einem Reibwerkzeug an einem Werkstück durch LS Manufacturing

Welche speziellen Prozesskontrollmaßnahmen sind für das Hochpräzisionsreiben erforderlich?

Hochpräzise Reibbearbeitungen an kritischen Bauteilen werden in einer Klimakammer durchgeführt. Die Temperatur wird konstant bei 20 °C ± 0,5 °C gehalten, und auch die Luftfeuchtigkeit wird konstant gehalten, um die thermische Ausdehnung von Werkzeugmaschinen und Bauteilen sowie von Messgeräten, die für diesen Prozess benötigt werden, zu minimieren. Durch dieses Verfahren wird der Hauptfaktor für Bauteilabweichungen eliminiert.

Umweltstabilität als Grundlage

Alle Präzisionsbearbeitungsprozesse für kritische Bauteile finden in einer klimakontrollierten Kabine statt. Die Temperatur in dieser Kabine wird konstant bei 20 °C ± 0,5 °C gehalten, und die Luftfeuchtigkeit wird kontrolliert, um eine Erwärmung der Werkzeugmaschinen, Werkstücke und Messgeräte zu verhindern. Dadurch wird eine wichtige Fehlerquelle, die zu Abweichungen zwischen den einzelnen Teilen führt, eliminiert.

Echtzeitkompensation durch prozessintegrierte Messtechnik

Wir nutzen geschlossene Regelkreise, bei denen der Messtaster oder Lasermikrometer die Bohrung direkt nach Abschluss des Reibvorgangs misst. Die Ergebnisse werden an die Maschinensteuerung zurückgemeldet, wo ein automatischer Werkzeugversatz vorgenommen wird. Durch dieses schnelle Eingreifen im Rahmen unserer CNC-Bearbeitung wird die Fertigung von Teilen außerhalb der Spezifikation verhindert, da die Bohrungstoleranz eingehalten wird.

Werkzeuglebensdauer- und Leistungsmanagement

Jedes kundenspezifische Reibahlenwerkzeug bietet lückenlose Rückverfolgbarkeit vom ersten Einsatz bis zum Einsatz durch das zugehörige Werkzeugmanagementsystem. Dieses System erfasst die Anzahl der mit jedem Werkzeug gebohrten Löcher sowie die durchgeführten Schnitte und Prüfungen. Die so erstellten Aufzeichnungen ermöglichen zukünftige Werkzeugwechsel auf Basis der tatsächlichen Nutzung und der voraussichtlichen Einsatzdauer vor Werkzeugausfall, anstatt auf Basis von Prognosen.

Diese präzise Steuerung und das hochpräzise Reiben spiegeln unsere Fähigkeit wider, die Genauigkeit im Submikrometerbereich planmäßig und nicht zufällig zu halten. Die Grundlage unserer Wettbewerbsfähigkeit bildet unsere Strategie, die Bedeutung von Umgebungsbedingungen, prozessbegleitender Qualitätskontrolle und dem Einsatz von Fachwissen bei unseren CNC-Bearbeitungsdienstleistungen optimal auszubalancieren, um die Auswirkungen der Massenbearbeitung von Präzisionsbohrungen zu minimieren.

Wie lässt sich die Kosteneffizienz von maßgefertigten Reibahlen quantitativ bewerten?

Um den Return on Investment (ROI) dieser Sonderwerkzeuge korrekt zu beurteilen, ist es daher notwendig geworden, vom Investitionsaufwand auf die Gesamtnutzungskosten umzuschwenken. Im Rahmen dieser Präsentation einer Methodik zur Ermittlung eines kosteneffizienten Reibverfahrens wird die Wirtschaftlichkeit von Sonderreibahlen zur Bewältigung spezifischer Produktionsschwierigkeiten ermittelt.

Problemdiagnose und Festlegung der Ausgangswerte

Der Prozess beginnt mit einer detaillierten Analyse des bestehenden Bohr- und Reibvorgangs. Wir messen nicht nur den Enddurchmesser des Bohrlochs und die Oberflächengüte , sondern auch den Werkzeugverschleiß, die Zykluszeit sowie die versteckten Kosten von Ausfallzeiten und Ausschuss. Bei einem Kunden, der Gehäuse für Hydraulikventile herstellt, zeigte die Basisanalyse, dass eine Standardreibahle nur 3.000 Bohrungen durchhielt, bevor die Toleranz von 5 µm überschritten wurde. Dies führte zu einer Ausschussquote von 2 % und häufigen Stillständen.

Kundenspezifisches Werkzeugdesign für gezielte Leistung

Basierend auf Diagnosedaten wird das Werkzeug für die jeweilige Anwendung konstruiert. Dies umfasst die Auswahl eines Substrats (z. B. mikrokristallines Hartmetall), die Optimierung der Schneidengeometrie für den Späneabtransport und das Aufbringen einer speziellen verschleißfesten Beschichtung. Für das Ventilgehäuse haben wir ein poliertes Schneidengeometrie und eine AlTiN-Beschichtung spezifiziert, die gezielt den abrasiven Verschleiß und die Aufbauschneidenbildung als Hauptausfallursachen bekämpfen.

Präzisionsfertigung und Validierung

Dieses Design wird durch unsere hauseigene CNC-Bearbeitung realisiert, um sicherzustellen, dass die Werkzeuggeometrie exakt dem CAD-Modell entspricht. Jedes Werkzeug wird einer strengen Prüfung auf Koordinatenmessgeräten unterzogen, um kritische Maße wie die Rundlaufgenauigkeit der Schneiden und die Schneidenbearbeitung zu bestätigen. Dadurch wird gewährleistet, dass die geplante Leistung im physischen Werkzeug realisiert ist, bevor es im Feld getestet wird.

ROI-Modellierung und Lebenszykluskostenanalyse

Wir führten einen kontrollierten Produktionsversuch mit dem kundenspezifischen Werkzeug durch und erfassten empirische Leistungsdaten, um ein Finanzmodell zu erstellen, das die Gesamtkosten pro Bohrung vergleicht. Dabei erhöhte sich die Standzeit des Spezialreibahlen auf 10.000 Bohrungen , der Ausschuss sank auf 0,1 % und die Zykluszeit verbesserte sich um 15 % . Das Modell bezifferte die Kosten pro Bohrung um 40 % und zeigte eine Amortisationszeit von weniger als zwei Monaten bei einer Produktionsmenge von 10.000 Bohrungen pro Monat .

Dieser Bericht beschreibt einen komplexen und technischen Prozess zur Ermittlung kosteneffektiver Reibverfahren – von der Ursachenanalyse bis zum wirtschaftlichen Nachweis der Amortisation. Er zeigt, dass der wirtschaftliche Nutzen kundenspezifischer Reibahlen keine bloße Hypothese oder Spekulation ist, sondern das analytisch fundierte Ergebnis bestimmter Parameter aus Konstruktion und Präzisionsfertigung. Genau darin liegt unser Alleinstellungsmerkmal: Dieser empirisch und datenbasiert erprobte methodische Ansatz hilft Ihnen, spezifische Kostenprobleme pro Bohrung in Ihren aktuellen CNC-Bearbeitungsdienstleistungen zu lösen.

Abbildung 4: Auswahl von Reibahlen für hochpräzise CNC- Bearbeitungsvorgänge durch LS Manufacturing

Wie beurteilt man die Präzisionsbohrbearbeitungsfähigkeiten eines CNC-Bearbeitungsanbieters?

Bewertung der Kompetenz eines CNC-Bearbeitungsanbieters für die Präzisionsbearbeitung von Scharnierbohrungen hinsichtlich Maßgenauigkeit und Prozesssicherheit. LS Manufacturing bietet mit seinem CNAS-akkreditierten Labor und dem umfassenden Werkzeugmanagement Lösungen, die Herausforderungen in Bezug auf Präzisionskontrolle und Effizienz direkt angehen.

Präzisionsprüfungs- und Verifizierungsfähigkeit

- Ein CNAS-akkreditiertes Inspektionszentrum liefert verlässliche Berichte zur Genauigkeit des Lochdurchmessers von ±0,001 mm und überprüft die Qualität in Echtzeit.

- Zur Überwachung der Bohrungsdaten werden außerdem hochmoderne Messtechnikgeräte eingesetzt, um bei Abweichungen von den vorgegebenen Spezifikationen sofortiges Feedback zu erhalten.

- Dies trägt wesentlich dazu bei, menschliche Fehler zu minimieren und die Genauigkeit der Ergebnisse zu gewährleisten, da messbare Resultate gewonnen werden.

Fertigung und Leistungsoptimierung von Schneidwerkzeugen

- Kundenspezifische Reibahlen , hergestellt mit hochentwickelten 5-Achs-Werkzeugschleifmaschinen , gewährleisten geometrische Genauigkeit für produktives und hochpräzises Reiben .

- Durch den Einsatz eines firmeneigenen Werkzeuglebensdauer-Managementsystems erhalten die Besitzer die Möglichkeit zur Werkzeugkalibrierung und -wartung, wodurch die Werkzeuglebensdauer verlängert wird.

- Die Parameter dieses Werkzeugs können für spezifische Werkstoffe optimiert werden, um eine verbesserte Verschleißfestigkeit und gleichmäßige Oberflächengüte zu erzielen. Zu den variablen Bedingungen gehört die Temperatur.

End-to-End-Service- und Prozessintegration

- Wir bieten umfassende CNC-Bearbeitungsdienstleistungen an, die Werkzeuganpassung, Prozesseinrichtung, Bearbeitung und Endkontrolle umfassen.

- Kundenspezifische CNC-Bearbeitungslösungen integrieren eine intelligente Parameteroptimierung, um eine effiziente und zuverlässige Präzisionsbearbeitung von Bohrungen zu erreichen.

- Die kontinuierliche Prozessoptimierung reduziert Ausschussquoten und Durchlaufzeiten, senkt die Gesamtkosten und steigert die Wettbewerbsfähigkeit des Kunden.

Zusammenfassend lässt sich sagen, dass LS Manufacturing im Bereich der CNC-Bearbeitung durch hochpräzises Reiben und präzises Bohrlochfinish ausgezeichnet ist. Dies wird durch zertifizierte Qualitätskontrolle, fortschrittliches Werkzeugschleifen und ein umfassendes Projektmanagement gewährleistet. Der Fokus auf Praxisnähe garantiert den Kunden die Genauigkeit der gelieferten Bohrungen und unterstreicht somit die Expertise des Unternehmens.

LS Manufacturing Medizinprodukteindustrie: Präzisionsbohrungsbearbeitungsprojekt für Gelenkimplantate

Herausforderung für den Kunden

In einem Medizintechnikunternehmen traten erhebliche Schwierigkeiten bei der Herstellung von Positionierbohrungen mit dem Wert Φ8H6 am Femurteil auf, das aus einer Kobalt-Chrom-Molybdän-Legierung besteht. Daher funktionierte die Reibahle nur bis zu maximal 200 Bohrungen einwandfrei, was den Produktionsprozess stark beeinträchtigte. Die Abweichung des Bohrungsdurchmessers überschritt die zulässigen Grenzwerte um 0,015 mm , und die Oberflächenrauheit war mit Ra 1,2 μm stark beeinträchtigt.

LS Fertigungslösung

Die vorgeschlagene Lösung erforderte den Einsatz einer speziell entwickelten Feinkorn-Hartmetallreibahle mit optimalen geometrischen Eigenschaften: Spanwinkel 8° , Toleranz 0,08 mm usw. Die Reibahle verfügt über ein optimales Schneidwerkzeug mit einer speziellen PVD-AlTiN-Beschichtung. Bei der Bearbeitung wurden eine optimale Schnittgeschwindigkeit von 20 m/min und ein optimaler Vorschub von 0,05 mm/U verwendet.

Ergebnisse und Wert

Das Ergebnis war geradezu beeindruckend. Die Werkzeugstandzeit verbesserte sich um 650 % von 1.500 Bohrungen , die Maßgenauigkeit wurde mit einer sehr engen Toleranz von ±0,003 mm eingehalten und die Oberflächengüte deutlich auf Ra 0,4 Mikrometer verbessert. Dank dieser Prozessoptimierungen erreichte der Kunde eine Produktqualifizierungsrate von 99,9 % und erzielte jährliche Werkzeugkosteneinsparungen von 11.000 US-Dollar – ein außergewöhnlicher Wert für Produktionseffizienz und Betriebskosten.

Die Bedeutung dieses LS Manufacturing-Projekts liegt darin, zu beweisen, dass selbst komplexe Metallbearbeitungsaufgaben von Fachleuten effektiv bewältigt werden können. Die korrekte und präzise Lösung sichert uns höchste Fertigungsqualität und macht uns zu einem kompetenten Partner für die Durchführung komplexer Fertigungsprozesse.

Haben Sie Probleme mit Kobalt-Chrom-Legierungen? Lassen Sie uns Präzisionslösungen für überlegene Bohrungsqualität und Werkzeugstandzeit erkunden.

Zukünftige Entwicklungstrends und Innovationsrichtungen in der Präzisionslochbearbeitungstechnologie

Zukünftige Verbesserungen in der Präzisionslochbearbeitung müssen die wichtige Aufgabe bewältigen, Genauigkeiten im Mikrometerbereich bei hohen Geschwindigkeiten zu erreichen – von der traditionellen statischen Bearbeitung bis hin zur Einrichtung intelligenter, adaptiver Bearbeitungssysteme. Die Forschungs- und Entwicklungsarbeit von LS Manufacturing ist maßgeblich für die Lösung folgender Probleme:

Intelligente Werkzeuge mit vorausschauender Wartung

Ausgehend von einem reaktiven Wartungsmodus und dank unserer speziell angefertigten Reibahlen mit RFID/NFC-Chip ermöglicht uns diese Lösung den Übergang zu einem vorausschauenden Ansatz. Die Analyse der Lebensdauer und Nutzungsdaten unserer Werkzeuge erfolgt in Echtzeit direkt an der Maschine. Die Lösung basiert auf der historischen Analyse hochpräziser Reibarbeiten und prognostiziert so den Zeitpunkt, an dem ein Werkzeugwechsel erforderlich ist.

Geschlossene, adaptive Bearbeitungssysteme

Durch die Integration von Messtastern in ein geschlossenes Regelsystem wird Ausschuss aufgrund von Werkzeugverschleiß oder thermischer Drift vermieden. Nach der Bearbeitung jeder Bohrung wird der tatsächliche Durchmesser mit einem Inline-Tastgerät gemessen. Der Algorithmus berechnet Kompensationswerte auf Basis der Messdaten. Anschließend berechnet er die notwendige Kompensation und aktualisiert automatisch den Werkzeugversatz für das nächste Werkstück. So wird eine gleichbleibend präzise Bearbeitung der Bohrungen ohne manuelle Eingriffe gewährleistet.

Fortschrittliche Prozessentwicklung für Materialien der nächsten Generation

Bei schwer zerspanbaren Legierungen sind wir führend in der Forschung zur Anwendung des ultraschallunterstützten Reibens. Bei diesem Verfahren wird eine Hochfrequenzvibration mit dem Fräser kombiniert. Dadurch werden die Schnittkraft und die entstehende Wärme deutlich reduziert. So lassen sich die Möglichkeiten herkömmlicher CNC-Bearbeitung übertreffen.

LS Manufacturing setzt mit intelligenten, geschlossenen Regelsystemen neue Maßstäbe in der Präzisionsbearbeitung von Bohrungen . Mithilfe von Sensortechnologie bieten wir effektive Lösungen für kritische Herausforderungen im Zusammenhang mit Werkzeugverschleiß und Prozessschwankungen. Unsere Präzisionsreibdienstleistungen umfassen insbesondere das Hochpräzisionsreiben .

Häufig gestellte Fragen

1. Was sind die Vorteile von Spezialreibahlen neben den üblichen Vorteilen von herkömmlichen Reibahlen?

Die optimierten geometrischen Parameter ermöglichen es der kundenspezifischen Reibahle, die Arbeitsbedingungen präzise zu erfüllen. Dadurch wird eine deutliche Verbesserung hinsichtlich Standzeit, Bearbeitungsgenauigkeit und Oberflächengüte erzielt, selbst bei der Serienfertigung.

2. Wie wählt man den am besten geeigneten Reibahlentyp je nach zu bearbeitendem Material aus?

Die Materialqualität hinsichtlich Härte und Festigkeit sollte ebenfalls berücksichtigt werden. Kobalt-Schnellarbeitsstahl ist für das Schneiden von Edelstahl vorzuziehen, während PKD-Materialien optimal für das Schneiden von Aluminiumlegierungen geeignet sind und Diamantbeschichtungen die beste Wahl für Verbundwerkstoffe darstellen. Der Prozess erfordert die Ermittlung der optimalen Parameter während eines Schneidversuchs.

3. Wie kann die Stabilität der Lochdurchmessergenauigkeit beim CNC-Reiben sichergestellt werden?

Bei der systematischen Bearbeitung ist es erforderlich, eine Umgebungssteuerung hinsichtlich Temperaturkonstanz, Online-Dimensionsmessung und Online-Kompensation des Werkzeugverschleißes zu implementieren, damit der Durchmesser der Löcher bei der Massenproduktion auf Mikrometerebene kontrolliert werden kann.

4. Wie lässt sich die Kosteneffizienz von kundenspezifischen Reibahlen quantitativ bewerten?

Auch in diesem Fall würden die Kosten steigen, obwohl sich bei Werten über 5000 Bohrungen deutliche wirtschaftliche Vorteile aufgrund der Effizienzsteigerung ergeben. Eine umfassende Rentabilitätsstudie ist erforderlich.

5. Welche besonderen Prozesssicherungsbedingungen sind für das Hochpräzisionsreiben erforderlich?

Eine konstante Temperatur und Luftfeuchtigkeit, ein hochpräzises Online-Messsystem sowie ein Werkzeugmanagementsystem sind Voraussetzungen für einen präzisen und stabilen Bearbeitungsprozess. Diese Anforderungen entsprechen den Qualitätsansprüchen in der High-End-Fertigung .

6. Wie lässt sich feststellen, ob eine Reibahle nachgeschärft oder ersetzt werden muss?

Denn wenn die Abweichung des Bohrungsdurchmessers 30 % des Toleranzbereichs überschreitet oder sich die Oberflächenrauheit verschlechtert und die Schnittkraft zunimmt, müssen unverzüglich geeignete Maßnahmen ergriffen werden. Regelmäßige Kontrollen des Schneidkantenzustands können zudem das Auftreten schwerwiegender Qualitätsprobleme verhindern.

7. Worauf sind beim Aufreiben von Spezialmaterialien die wichtigsten Punkte zu achten?

Schwer zerspanbare Werkstoffe erfordern neben optimierten Schnittparametern auch optimierte geometrische Parameter. Hochtemperaturlegierungen benötigen einen großen Spanwinkel, um Kaltverfestigung zu vermeiden. Verbundwerkstoffe stellen besondere Anforderungen, um Delaminationsfehler zu verhindern.

8. Wie erhält man professionelle Lösungen zur Anpassung von Reibahlen und genaue Angebote?

In diesem Kontext können spezialisierte Zulieferer spezifische Informationen über Werkstückmaterial, Genauigkeit der Lochdurchmesser und Produktionsanforderungen nutzen, um technische Anforderungen und Lieferzeiten von höchstens 4 Stunden zu erfüllen.

Zusammenfassung

Durch die gezielte Auswahl von Reibahlen und Bearbeitungsprozessen können Unternehmen die Bearbeitungsqualität von Bohrungen und die Standzeit der Reibahlen optimieren und so höchste Bearbeitungsgenauigkeit und Wirtschaftlichkeit gewährleisten. Dank langjähriger Erfahrung in der kundenspezifischen Fertigung und umfassender technischer Ausstattung ist LS Manufacturing ein zuverlässiger Anbieter von Bohrungsbearbeitungsdienstleistungen.

Wenn Sie eine maßgeschneiderte Lösung für Ihren Reibahlenprozess wünschen oder eine kostenlose Prozessanalyse benötigen, kontaktieren Sie unser technisches Team bei LS Manufacturing. Wir benötigen lediglich Informationen zu Ihrem Bearbeitungsbedarf und erstellen Ihnen gerne ein kostenloses Angebot mit professionellen Bearbeitungslösungen.

Verbessern Sie die Qualität Ihrer Lochbearbeitung; maßgefertigte Reibahlen helfen Ihnen, eine Genauigkeit von ±0,005 mm zu erreichen.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .