On considère généralement l'usinage des engrenages comme une étape de fabrication distincte, mais il reflète en réalité des problèmes de transmission systémiques. Lorsque vos machines subissent des pannes fréquentes dues à une défaillance prématurée des engrenages, ou que le bruit de la transmission empêche le positionnement optimal de vos produits , ce « désajustement » de l'engrenage avec les autres composants du système est souvent en cause.

Cela s'explique par le fait qu'ils négligent des facteurs systémiques tels que le spectre de charge, les conditions de fonctionnement et la précision d'installation . Ce guide explique comment l'approche d'ingénierie collaborative « Conception-Matériaux-Processus » de LS Manufacturing transforme les engrenages , initialement considérés comme des pièces isolées , en composants hautement fiables et parfaitement intégrés au système, assurant ainsi une synchronisation optimale avec la durée de vie de l'équipement.

Pour résoudre les problèmes systémiques, il faut d'abord adopter une perspective systémique. Voyons d'abord quel rôle jouent réellement les engrenages dans votre équipement. Pour vous faire gagner du temps, voici un bref aperçu des principaux résultats.

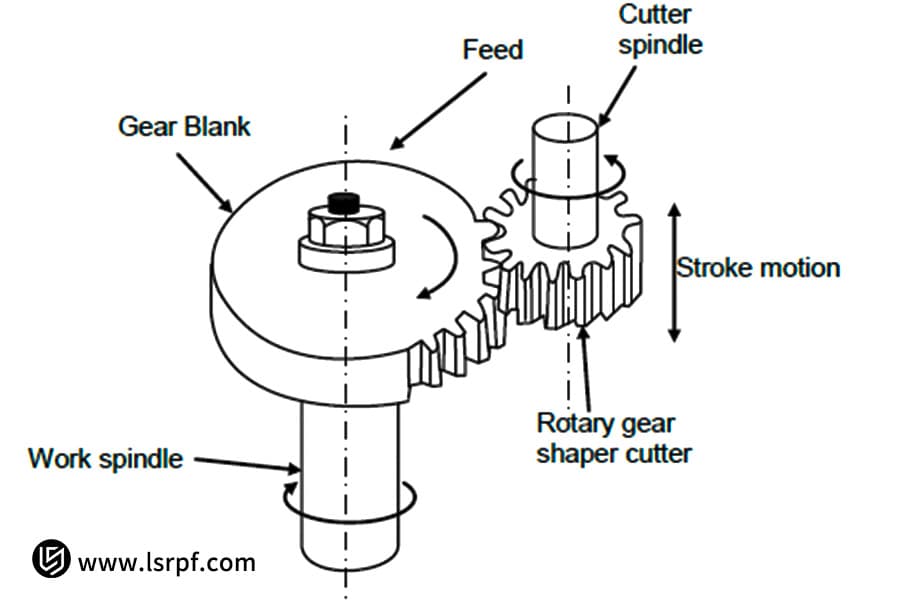

Figure 1 : Procédé de fabrication d'engrenages utilisant des plaquettes indexables par LS Manufacturing

Guide d'usinage des engrenages - Texte intégral - Tableau de référence rapide

| Catégories partielles | Résumé des points clés |

| Concept de base | Pour briser le Dépasser le concept isolé de la fabrication d'engrenages et établir une mentalité d'ingénierie collaborative et systémique. |

| Problème fondamental | La principale cause de défaillance des engrenages est l'incompatibilité systémique avec les autres composants de la transmission, et non la qualité intrinsèque de l'engrenage. |

| Solution | Utilisez l’approche « conception collaborative-matériaux-processus » pour garantir une parfaite adéquation du système d’engrenages . |

| Collaboration en matière de conception | Fabrication d'engrenages et conception de profils macroscopiques basées sur les spectres de charge réels et les conditions de fonctionnement. |

| Collaboration matérielle | Adapter les propriétés des matériaux et les procédés de traitement thermique aux charges de conception et aux durées de vie prévues. |

| Collaboration sur les processus | Les procédés de production doivent permettre d'obtenir le profil de dent conçu et des performances optimales du matériau. |

| Installation et validation | Contrôle rigoureux de la précision des spécifications du boîtier et de l'installation, et réalisation de tests et de validations au niveau du système. |

| Objectif ultime | Transformer les engrenages, composants coûteux, en pièces hautement fiables qui augmentent la compétitivité de la machine. |

Grâce à une collaboration étroite entre la conception, les matériaux et les procédés, l'usinage des engrenages, initialement une simple étape de fabrication, est devenu un processus d'ingénierie clé. Il garantit la fiabilité et les performances de l'ensemble du système de transmission. Cette approche permet de résoudre certains des principaux problèmes, tels que les arrêts imprévus et le bruit, et d'optimiser ainsi la valeur ajoutée tout au long du cycle de vie de l'équipement.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Depuis longtemps, notre équipe accompagne les plus grandes entreprises des secteurs de l'automobile, de l'automatisation industrielle et des machines lourdes . Le bruit d'engrènement et le rendement de transmission des engrenages que nous usinons pour les boîtes de vitesses ont un impact direct sur la compétitivité du produit final. La fiabilité de l'ensemble du système repose, de par sa durée de vie et son jeu, sur les paires d'engrenages que nous fournissons.

Au cours de la dernière décennie seulement, nous avons livré avec succès plus de 50 000 pièces d'engrenages sur mesure . Chacune d'elles a approfondi notre compréhension de la synergie entre la conception, les matériaux et les procédés : quels parcours d'outils exploitent au mieux les performances de l'acier modifié, quelle séquence de traitement thermique et de finition permet d'équilibrer la déformation et les contraintes résiduelles, et comment garantir la constance de chaque engrenage en production de masse.

Il s'agit d'un guide dont chaque opinion et solution a été rigoureusement validée par d'innombrables tests, mesures et tests d'acceptation client effectués dans notre atelier. Nous partageons cette expérience en toute transparence afin de vous éviter les écueils que nous avons rencontrés.

Mythe fondamental : 90 % des défaillances d’engrenages surviennent avant la conception

Une erreur fréquente, mais fatale, dans la recherche d'une qualité d'usinage d'engrenages supérieure consiste à considérer les engrenages comme des pièces de précision isolées. De nombreuses défaillances ne proviennent pas de défauts de fabrication, mais plutôt d'inadéquations inhérentes aux conditions réelles d'utilisation, définies lors de la conception initiale du système de transmission . Afin d'éviter fondamentalement ces « défauts inhérents », notre approche se concentre sur deux étapes préalables à la conception :

1. Rétro-ingénierie des données d'entrée de conception à partir des conditions de fonctionnement du système :

Notre équipe d'ingénieurs débute chaque projet par une analyse approfondie de l'environnement d'exploitation réel de votre équipement. Elle évalue avec précision des facteurs tels que les charges d'impact transitoires, les cycles de déformation thermique et les objectifs de durée de vie à long terme. Ces exigences critiques au niveau du système sont ensuite traduites en paramètres de conception d'engrenages précis : coefficients de sécurité calculés, profils de denture personnalisés et sélection optimale du matériau. Ainsi, la conception finale est parfaitement adaptée aux contraintes réelles de l'application.

2. Pré-vérification par co-simulation :

Avant toute fabrication physique, le modèle d'engrenage proposé fait l'objet d'une co-simulation exhaustive au sein d'un système de transmission entièrement virtualisé.Ce prototypage numérique avancé intègre la dynamique multicorps à l'analyse par éléments finis pour identifier et corriger les points de défaillance potentiels des concentrations de contraintes élevées localisées, des modes de vibration et du bruit acoustique, confirmant ainsi une intégration parfaite avec les roulements et les boîtiers pour des performances et une durabilité optimales du système.

Il s'agit, en définitive, de la conception de système de transmission la plus scientifique et rationnelle , constituant un fondement essentiel pour un usinage efficace des engrenages . Autrement dit, les engrenages peuvent être considérés comme des « serveurs système » dédiés, tandis qu'un processus de rétro-ingénierie et de vérification axé sur la demande garantit leur parfaite adéquation aux exigences du système hôte dès le départ, assurant ainsi des performances et une durée de vie inégalées.

Précision contre coût : comment trouver le juste équilibre ?

L'usinage de précision des engrenages repose généralement sur le principe suivant : « plus la précision est élevée, mieux c'est ». Cependant, une optimisation scientifique des coûts exige de dépasser cette mentalité. En effet, l'augmentation de la précision entraîne une hausse exponentielle des coûts, alors que les besoins réels de nombreuses applications peuvent être bien mieux satisfaits par une combinaison de précision adaptée et d'optimisation du système.

1. Recherche du point d'inflexion du coût de précision :

Chaque niveau d'amélioration de la norme de précision ISO entraîne une forte augmentation des coûts de traitement, des délais et de l'usure des machines-outils . Par exemple, le passage de la norme ISO 8 à la norme ISO 6 engendre une hausse de coût maîtrisable et une amélioration significative des performances. En revanche, le passage direct de la norme ISO 6 à la norme ISO 3 provoque une augmentation de coût considérable, pour une contribution réelle aux performances du système potentiellement négligeable.

2. Utiliser une stratégie combinant « précision et modification du profil » :

Pour les engrenages nécessitant des vitesses moyennes et de faibles charges d'impact, il n'est pas judicieux d'opter systématiquement pour des engrenages ISO 3. Il est préférable d'utiliser des engrenages ISO 6, bien moins coûteux, en effectuant une modification précise du profil et de l'orientation des dents en fonction des données relatives aux erreurs d'installation et aux déformations dues à la charge. Cette approche combinée offre une transmission plus fluide et une durée de vie supérieure à celle des engrenages ISO 3 utilisés seuls, pour un coût global inférieur .

En d'autres termes, la méthode optimale d'usinage de précision des engrenages repose sur une approche systémique. Notre objectif n'est pas d'obtenir la précision maximale à tout prix, mais plutôt d'atteindre le niveau de précision le plus rentable grâce à une compréhension approfondie des conditions de fonctionnement, complétée par des technologies de compensation du système telles que la modification du profil. Nous parvenons ainsi à une véritable optimisation des coûts tout en garantissant la fiabilité.

Figure 2 : Gros plan industriel de composants d'usinage d'engrenages de précision par LS Manufacturing

Sélection des processus : comment détermine-t-elle le plafond de performance ?

Dans la fabrication d'engrenages , le choix d'un procédé ne se limite pas à une simple énumération des opérations d'usinage ; il détermine fondamentalement les performances maximales et le coût final. En particulier, les choix parmi les différents procédés de fabrication d'engrenages , et notamment la combinaison du procédé de taillage et du traitement thermique, influent directement sur l'intégrité de la surface de la dent, la microstructure et l'état de contrainte résiduelle, définissant ainsi les limites de la capacité de charge, du niveau sonore et de la durée de vie en fatigue.

| Étape du processus | Capacités de base et impact sur la performance | Coût typique et limites applicables |

| Taillage/façonnage d'engrenages | La surface de la dent est tendre , offrant une grande efficacité de formage mais une faible capacité de charge et une précision de surface réduite. Il s'agit de la méthode de base pour l'usinage des engrenages à surface de dent tendre. | Au moindre coût, il convient aux transmissions à faible charge et en conditions générales, mais avec des performances relativement faibles . |

| Traitements thermiques ultérieurs, laminage/raclage de précision | Cela permettra d'accroître économiquement la précision et d'améliorer la qualité de la surface des dents des engrenages trempés , mais dans une mesure limitée. | Le coût économique est un compromis courant entre coût et performance pour les applications à charge moyenne. |

| Engrenages qui grincent | Il garantit une précision maximale du profil des dents et une rugosité optimale de leur surface, augmentant considérablement la résistance à la fatigue et réduisant le bruit. | Procédé le plus coûteux, mais privilégié pour les applications intensives associées à des charges importantes, des vitesses élevées et un faible niveau sonore. |

En d'autres termes, le choix fondamental du procédé de fabrication d'engrenages consiste à trouver la solution la plus économique pour atteindre l'objectif de performance. La clé pour éviter le surdimensionnement ou le sous-dimensionnement des engrenages, ou pour définir scientifiquement leur limite de performance, réside dans l'identification de l'ensemble des capacités, depuis la simple taille des engrenages jusqu'à la finition.

Science des matériaux : Comment augmenter la durée de vie des engrenages de 300 % ?

La sélection et le contrôle microscopique des matériaux, dans la recherche de performances optimales, sont des leviers essentiels qui déterminent la durée de vie maximale des engrenages. Il ne s'agit pas simplement de choisir une nuance d'engrenage ; le plein potentiel de durabilité des engrenages est exploité grâce à une intervention précise au niveau du matériau.Il s'agit de bien plus qu'un simple remplacement de matériau ; c'est une « personnalisation » de précision visant certains modes de défaillance :

- Conception précise de l'alliage et proportions des éléments : L'optimisation des proportions de certains éléments d'alliage clés, tels que le chrome, le molybdène et le nickel, renforce non seulement la matrice, mais aussi le noyau en particulier et augmente la résistance à la fatigue de la surface de la dent pour offrir une garantie fondamentale contre les charges d'impact et les fortes contraintes.

- Technologie de gradient de couche cémentée contrôlable : La transition parfaite entre la surface et l’intérieur est essentielle pour une durée de vie prolongée. Nous contrôlons avec précision le gradient de concentration en carbone et la profondeur effective de la couche cémentée afin d’ obtenir une dureté de surface extrêmement élevée tout en assurant une liaison parfaite avec le noyau robuste , empêchant ainsi tout écaillage ou craquelure de la surface.

- Contrôle quantitatif de l'austénite résiduelle : L'austénite résiduelle, généralement indésirable, est maintenue dans une plage optimale grâce à un procédé spécifique. Les structures métastables se transforment en martensite sous contrainte, générant une contrainte de compression qui freine efficacement la propagation des microfissures et améliore considérablement la résistance à la corrosion par piqûres et à l'usure de l'engrenage.

La méthode scientifique pour multiplier par plusieurs fois la durée de vie des matériaux d'engrenages consiste à exploiter pleinement leur potentiel. Grâce à une ingénierie synergique, nous optimiserons la composition de l'alliage, la profondeur du traitement thermique et la microstructure afin de « sur mesure » le blindage de vos engrenages et de les protéger contre des modes de défaillance spécifiques, permettant ainsi d'atteindre une fiabilité nettement supérieure aux normes conventionnelles.

Figure 3 : Configuration interne d'un outil de taillage d'engrenages de précision et de sa pièce à usiner (LS Manufacturing)

Sélection du matériel : trouver le « meilleur partenaire » pour vos scénarios

Lors de la conception d'un système de transmission, le choix judicieux des engrenages est fondamental pour garantir des performances optimales et une rentabilité maximale. En effet, le rendement, la densité de couple, le niveau sonore et le coût de la transmission varient considérablement selon les applications . Seule une comparaison basée sur des principes fondamentaux permet de trouver la solution la plus adaptée à votre équipement.

| Types d'équipement | Caractéristiques et avantages principaux | Scénarios d'application et considérations typiques |

| Engrenages hélicoïdaux | Transmission fluide, faible niveau sonore, capacité de charge élevée, mais génère une force axiale. | Il est adapté aux applications de transmission de puissance à haute vitesse, fluides et silencieuses . C'est pourquoi on l'utilise dans les boîtes de vitesses automobiles et les réducteurs industriels. |

| Engrenages coniques | Il permet la transmission de puissance pour les entraînements par arbres sécants , autorisant un changement de direction et offrant une capacité de couple élevée. | Ils permettent des applications d'arbres spatialement intersectés, par exemple les différentiels d'essieux arrière de véhicules et les entraînements rotatifs de machines-outils . |

| Engrenage à vis sans fin | Ce système permet d' atteindre un rapport de vitesse élevé en transmission monobloc, avec une transmission fluide et une fonction d'autoblocage, mais son rendement est relativement faible. | L'engrenage à vis sans fin est conçu pour la transmission à vitesse moyenne et basse avec un rapport de réduction élevé et des fonctions d'autoblocage, comme dans les systèmes de levage et les équipements de convoyage. |

En d'autres termes, il n'existe pas de type d'équipement idéal ; il n'existe que le scénario d'application optimal. Par conséquent, tout choix doit commencer par une analyse approfondie des exigences fondamentales de l'équipement. Une sélection réussie repose sur une compréhension précise de ces besoins – tels que l'agencement de l'espace, l'efficacité, le bruit et le coût – permettant ainsi de faire le choix le plus judicieux parmi les options disponibles .

Traitement thermique : l’« amplificateur ultime » des performances des équipements

Le traitement thermique des engrenages est l'étape centrale du processus de fabrication , déterminant leurs performances. Il s'agit d'un véritable amplificateur de performance. Un traitement thermique de qualité ne se limite pas à la trempe ; c'est un processus d'ingénierie de précision, visant à optimiser les performances et à obtenir un équilibre idéal entre dureté superficielle et ténacité à cœur, pour un gain qualitatif significatif en termes de capacités du composant.

1. Technologie de traitement thermique sous atmosphère contrôlée :

Nous utilisons une méthode de traitement thermique sous atmosphère contrôlée avec un contrôle précis du potentiel de carbone pour garantir que la surface de l'engrenage aura une concentration en carbone constante et uniforme pendant la cémentation et une profondeur de couche effective idéale, jetant ainsi les bases de la formation d'une structure martensitique à haute dureté et à haute résistance à l'usure sans oxydation dommageable des joints de grains afin de garantir que la surface de la dent est de bonne qualité dès sa conception.

2. Technologie de compensation de pré-déformation :

Grâce à une compréhension approfondie des lois de déformation lors du traitement thermique des matériaux , une conception par « pré-déformation » inverse est mise en œuvre lors de l'écrouissage. La pré-correction de la géométrie des engrenages et la pré-compensation des déformations normales qui se produiront pendant le traitement thermique permettent de maintenir des exigences de précision élevées sans rectification excessive après traitement, de préserver la couche cémentée optimale et de réduire les contraintes résiduelles.

En résumé, le traitement thermique des engrenages a aujourd'hui dépassé les limites des traitements conventionnels : grâce à des procédés maîtrisés et à une compensation proactive des déformations, il exploite pleinement le potentiel des matériaux . La technologie de contrôle de précision est essentielle pour obtenir des engrenages à haute résistance, longue durée de vie et grande fiabilité, et constitue la garantie ultime pour atteindre cet objectif.com/blog/gear-design-materials-standards-how-to-optimize-performance-with-data-driven-case-studies">amélioration des performances .

Figure 4 : Gros plan industriel d'engrenages et de pièces d'entraînement usinés par LS Manufacturing

Étude de cas : Briser la malédiction de la « dégradation de la précision » des engrenages de robots

Cette étude de cas détaille l'approche d'ingénierie systématique et collaborative que nous avons mise en œuvre pour résoudre les problèmes de fiabilité à long terme des composants de transmission essentiels d'un fabricant leader de robots collaboratifs. En dépassant la simple relation fournisseur pour établir un véritable partenariat intégré, nous nous sommes concentrés sur les causes profondes de l'usure et des défaillances. La solution a consisté à optimiser, tant au niveau des matériaux que de la géométrie, les engrenages fabriqués par LS , prolongeant ainsi considérablement leur durée de vie sous charges dynamiques continues.

1. Défis des clients

Après avoir fonctionné pendant environ six mois à grande vitesse et sous des charges dynamiques élevées, les engrenages des articulations principales du client ont subi une baisse irréversible, de l'ordre du micron, de la précision de positionnement , ce qui a entraîné une répétabilité extrêmement faible du positionnement du robot et une diminution du rendement de production, les plaintes des clients continuant de croître, affectant sérieusement leur expansion sur le marché.

2. La solution d'ingénierie collaborative de LS Manufacturing

Des tests précis et une analyse par simulation ont révélé que ce phénomène résultait d'une combinaison de défauts microscopiques du matériau et de contraintes résiduelles induites par le traitement thermique. Notre équipe d'ingénieurs a donc mis au point une solution multidimensionnelle :

- Amélioration des matériaux : L’utilisation d’un acier spécial fondu sous vide a permis un contrôle précis des inclusions nuisibles telles que les oxydes et les sulfures, les maintenant à des niveaux exceptionnellement bas . Il en a résulté une amélioration significative de la pureté du matériau dès sa source, contribuant directement à une résistance à la fatigue supérieure et à une durée de vie prolongée des composants sous des conditions de chargement cyclique élevé.

- Innovation de procédé : Une méthode de traitement thermique intégrée, combinant un contrôle précis du potentiel carbone et un traitement cryogénique profond, a été mise en œuvre pour stabiliser la structure métallographique et optimiser l’élimination des contraintes résiduelles . Cette innovation a permis de s’attaquer aux causes profondes de l’instabilité dimensionnelle en fin de processus, garantissant ainsi une précision géométrique durable.

- Optimisation de la conception : Grâce à une optimisation ciblée du congé de raccordement et à une modification locale sophistiquée du profil de surface de la dent, les concentrations de contraintes ont été efficacement atténuées. Ces améliorations de conception ont favorisé une répartition plus uniforme des charges de fonctionnement sur le flanc de la dent, augmentant considérablement la capacité de charge et réduisant le risque de rupture par fatigue.

3. Résultats et valeur

- Durée de vie de précision : La durée de vie de précision des paires d'engrenages conçues sur mesure a été considérablement prolongée, passant de 6 mois initialement à plus de 5 ans de fonctionnement continu.Cette avancée majeure résout non seulement le problème des pannes chroniques, mais s'intègre aussi parfaitement à la durée de vie globale du robot, éliminant les temps d'arrêt imprévus et garantissant une précision de positionnement à long terme : une avancée fondamentale pour une automatisation fiable.

- Valeur commerciale : La fiabilité exceptionnelle découlant de cette amélioration a constitué un atout concurrentiel majeur, permettant à notre client de réussir des certifications rigoureuses et d’intégrer avec succès plusieurs lignes d’assemblage final et de groupes motopropulseurs automobiles de haute précision. Cette entrée stratégique sur le marché a généré une croissance directe et durable de la valeur commerciale, ajoutant plus de 30 millions de RMB à la valeur annuelle des contrats.

Le succès de LS, fabricant d'engrenages, repose sur la synergie profonde de trois éléments : la science des matériaux, les procédés de traitement thermique et la conception des engrenages . Grâce à des innovations allant du contrôle de la microstructure et des contraintes résiduelles à l'optimisation macroscopique du profil des dents, LS a réalisé un bond en avant en matière de précision et de durée de vie , créant ainsi une valeur technologique et commerciale considérable pour ses clients.

Figure 5 : Procédé de fabrication de haute précision d'engrenages métalliques par LS Manufacturing

Boucle de qualité fermée : faire des données d’inspection un « navigateur de processus »

Dans la production actuelle, le contrôle des engrenages englobe bien plus que la simple vérification de la conformité finale. Nous nous engageons à l'intégrer à un système de contrôle qualité dynamique en boucle fermée, où chaque donnée d'inspection sert de « navigateur » pour optimiser les processus de fabrication et améliorer en continu la qualité des engrenages . L'objectif d'un tel système en boucle fermée est atteint en deux étapes principales :

1. Du jugement à l'analyse :

Nous utilisons un centre de mesure d'engrenages de haute précision pour l'acquisition de données complètes : profil des dents, sens de rotation et erreur de pas. Au-delà d'un simple jugement de conformité, nous employons des méthodes de contrôle statistique des procédés (SPC) pour réaliser une analyse approfondie des tendances de ces données , en observant en temps réel les écarts minimes et les variations possibles du processus d'usinage.

2. De l'analyse à l'optimisation :

Si l'analyse des données révèle des erreurs récurrentes, telles qu'une usure accélérée de l'outil ou une déformation thermique de la machine-outil , le système déclenche immédiatement un mécanisme de rétroaction. Ces erreurs sont directement traduites en instructions d'ajustement des paramètres de processus, comme l'optimisation de la vitesse de coupe, la compensation des erreurs de trajectoire d'outil ou le réglage des paramètres du fluide de coupe. Ce système permet ainsi une intervention proactive et la correction des écarts avant qu'ils n'entraînent des rebuts.

En résumé, nous transformons le contrôle des engrenages, d'une simple inspection passive après fabrication, en un élément central et actif du contrôle qualité . Grâce à un flux de données en temps réel (« inspection-analyse-retour d'information-optimisation »), nous garantissons la qualité de chaque engrenage et la grande homogénéité de chaque produit en production de masse , améliorant ainsi l'intelligence et la fiabilité de la fabrication.

Le secret de la réussite sur mesure : 5 détails qui déterminent le succès ou l’échec d’un projet

- Examen préliminaire de la fabricabilité : Notre équipe d’ingénierie effectue une analyse complète de la fabricabilité dès la phase de conception initiale, en identifiant et en optimisant de manière proactive les caractéristiques de conception qui, autrement, augmenteraient les coûts de fabrication, compromettraient les performances finales ou présenteraient des défis d’usinage importants, garantissant ainsi une conception d’excellence et d’efficacité.

- Conception d'outillage et de montage spéciaux : L'outillage et les montages de précision sur mesure sont conçus spécifiquement pour les profils de dents non standard et les structures géométriques complexes. Cette étape fondamentale est essentielle pour garantir un positionnement précis et une stabilité optimale des pièces tout au long de l'usinage, tout en limitant efficacement les déformations dues aux forces de coupe et aux contraintes résiduelles .

- Définition des points de contrôle de précision des procédés : Des points d’inspection rigoureux sont établis avant et après chaque procédé critique, notamment le traitement thermique , afin de surveiller en temps réel les tendances de déformation. Les données recueillies fournissent une base factuelle pour une compensation précise des tolérances lors des opérations de finition ultérieures, garantissant ainsi la précision dimensionnelle finale.

- Des critères de collaboration clairement définis pour la chaîne d'approvisionnement sont indispensables : des normes d'acceptation explicites pour les processus externalisés (tels que les revêtements spécialisés ) et des protocoles de transmission de données rigoureux sont obligatoires. Ceci garantit une qualité constante et une traçabilité optimale tout au long de la chaîne d'approvisionnement, préservant ainsi l'intégrité des spécifications de fabrication critiques.

- Documentation d'utilisation complète : une documentation exhaustive est fournie, incluant des procédures d'alignement et d'installation détaillées, des recommandations précises de précharge et des spécifications de rodage propres au système . Ceci permet aux clients d'optimiser les performances et la durée de vie de leur équipement dans leur application finale, et ce, avec un temps de configuration minimal.

La réussite dans la fabrication d'engrenages sur mesure repose sur un projet mené de manière méthodique ; cela exige des fournisseurs qualifiés en matière de produits d'engrenages et, plus important encore, capables de transformer leur expérience professionnelle en un contrôle rigoureux des détails afin de garantir le succès de projets complexes et de créer de la valeur.

FAQ

1. Pourquoi les prix unitaires des petites séries d'engrenages sur mesure sont-ils relativement élevés ?

Vous avez soulevé un point essentiel. Les seuls véritables facteurs de coûts liés à la production en petites séries sont le développement et la validation des procédés, notamment la programmation, l'outillage et le contrôle du premier article . Nos atouts : 1) Une base de données de procédés robuste nous permet d'identifier rapidement la solution optimale et ainsi de minimiser les essais et erreurs coûteux ; 2) Une collaboration étroite dès la conception vous évite des modifications onéreuses en fin de projet et vous garantit un investissement global plus rentable .

2. Comment évaluer la force technique d'un fournisseur d'équipements ?

L'essentiel est de savoir s'ils peuvent se départir du concept de « fabrication selon les plans » et discuter activement de la logique de fonctionnement au niveau de l'engrenage, comme la charge d'impact maximale et les conditions de lubrification, et proposer des conceptions préventives basées sur les modes de défaillance. C'est là que réside la véritable profondeur de l'ingénierie.

3. Combien de temps faut-il entre les dessins et la réception des premiers échantillons ?

La fabrication des engrenages standard prend 2 à 3 semaines , incluant la planification complète du processus et le contrôle qualité . Nous disposons d'un service d'échantillonnage express. Pour les besoins urgents, nous pouvons livrer des prototypes fonctionnels en seulement 7 jours ouvrés, tout en garantissant une qualité optimale.

4. Comment assurez-vous la constance des lots d'engrenages ?

Nous nous appuyons sur des procédures opératoires standardisées, un contrôle statistique des processus et un système complet de traçabilité de la qualité. Ce dispositif garantit que la fluctuation des paramètres clés entre les différents lots est largement inférieure aux normes industrielles, assurant ainsi une excellente homogénéité des lots.

Résumé

L'excellence des engrenages repose sur une intégration poussée de la pensée systémique, de la science des matériaux, de la fabrication de précision et d'un contrôle qualité rigoureux. Chez LS Manufacturing , nous nous engageons à être votre partenaire d'ingénierie de confiance pour les systèmes d'entraînement, en répondant à vos besoins grâce à des solutions d'engrenages fondées sur une expertise approfondie.

Pour une solution efficace à vos problèmes d'engrenages , contactez sans hésiter notre équipe d'experts et planifiez un échange technique approfondi ! Grâce à notre approche systématique de l'ingénierie des engrenages, nous garantissons la fiabilité de vos équipements.

📞Téléphone : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. LS Manufacturing ne fait aucune déclaration ni ne donne aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire que les fournisseurs ou fabricants tiers fourniront, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux, ou les procédés. L'acheteur est seul responsable de ces informations. Pour obtenir un devis pour des pièces, veuillez préciser les exigences exactes concernant ces pièces. Veuillez nous contacter pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience au service de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage de métaux et d'autres services de fabrication intégrés.

Notre usine dispose de plus de 100 centres d'usinage cinq axes de pointe et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays et régions du monde. Qu'il s'agisse de petites séries ou de personnalisations de masse, nous répondons à vos besoins sous 24 heures.Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour plus d'informations, veuillez consulter notre site web : www.lsrpf.com .