L'usinage d'engrenages est confronté à des défis industriels persistants, notamment l'imprécision dimensionnelle, le bruit excessif en fonctionnement et les défaillances prématurées. Ces problèmes se manifestent en pleine charge par des écarts de position, des perturbations audibles dans les environnements silencieux et des arrêts imprévus dus à une usure accélérée, autant d'éléments qui affectent gravement l'efficacité de la production et l'image de marque.

La cause profonde réside dans des approches traditionnelles fragmentées où le choix des matériaux ne tient pas compte des exigences opérationnelles, les paramètres de coupe reposent sur des réglages empiriques, le traitement thermique n'est pas standardisé et le contrôle qualité intervient après la production. Cette méthodologie décousue engendre des objectifs d'optimisation incohérents tout au long de la chaîne de fabrication.

La méthodologie intégrée « matériaux-processus-contrôle » de LS Manufacturing révolutionne l'usinage des engrenages grâce à une analyse scientifique de la compatibilité des matériaux, des stratégies de coupe multi-étapes optimisées et une assurance qualité en temps réel. Cette approche systématique permet d'obtenir des améliorations quantifiables : une précision ISO 6+, une réduction du bruit de 8 à 10 dB et une durée de vie supérieure à 10 000 heures. Pour vous faire gagner du temps, voici un aperçu des principaux résultats.

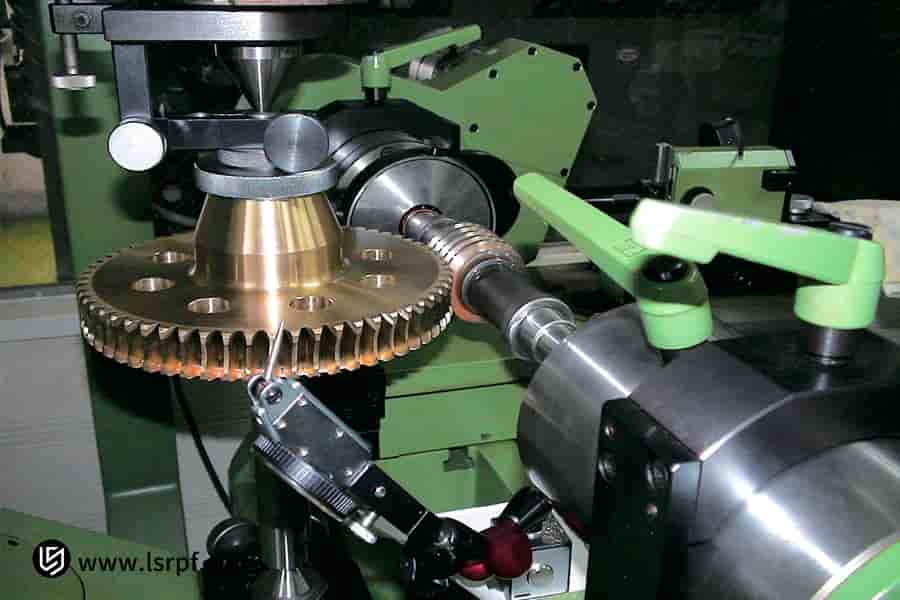

Figure 1 : Ensembles d'engrenages industriels robustes par fabrication

Tableau de référence rapide de la solution de fabrication d'engrenages de précision LS Manufacturing

| Dimensions fondamentales | Points douloureux courants | Présentation de la solution |

| Précision | Les erreurs de profil des dents et les erreurs de pas cumulées entraînent une transmission instable et des vibrations. | Des équipements d'usinage et de test de très haute précision garantissent un engrènement parfait, une transmission précise et fiable. |

| Effet de maillage de bruit | Une rugosité élevée de la surface des dents génère un bruit excessif. | Elle utilise des techniques d'optimisation du profil et de la direction des dents pour réduire efficacement l'impact de l'engrènement et le bruit de fonctionnement. |

| Durée de vie | L'usure, les piqûres et la casse des dents entraînent une défaillance prématurée du matériel. | Le choix de matériaux de qualité supérieure et de procédés de traitement thermique avancés est primordial, car il améliore considérablement la résistance à l'usure des engrenages et leur résistance à la fatigue. |

| Intégration de systèmes | Un mauvais appariement des engrenages, des carters et des roulements nuit aux performances globales. | Des engrenages aux systèmes, nous proposons des solutions de transmission complètes qui garantissent une synergie idéale entre les composants. |

Ce guide explore chaque détail. Au-delà des simples définitions, il propose un cadre décisionnel clair, des compétences pratiques professionnelles et des études de cas concrets tirés de notre processus de fabrication d'engrenages. Après sa lecture, vous choisirez avec assurance les outils adaptés à chaque projet, contribuant ainsi à une meilleure standardisation de la fabrication d'engrenages.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

LS Manufacturing bénéficie de plus de vingt ans d'expertise technologique dans la fabrication d'engrenages de précision. Nous avons non seulement mis en place un système de processus de fabrication d'engrenages complet, mais nous avons également développé notre propre base de connaissances dans des domaines technologiques clés tels que la science des matériaux, les procédés de traitement thermique et le contrôle de précision.

Notre équipe technique a fourni des solutions d'engrenages à des centaines de clients dans les secteurs de la robotique industrielle, des équipements de pointe et des transmissions automobiles. Par exemple, nous avons aidé un fabricant de robots industriels à surmonter les difficultés de précision liées aux engrenages articulés en personnalisant le choix des matériaux et en optimisant les processus, ce qui a permis d'augmenter la durée de vie des engrenages de 3 000 à 10 000 heures et de réduire le bruit de 8 décibels.

La fabrication d'engrenages d'excellence exige une parfaite adéquation des propriétés des matériaux, des paramètres de processus et des normes de qualité ; c'est précisément là notre force. Ce guide vous propose une méthodologie éprouvée pour améliorer la fiabilité de vos engrenages, vous aidant ainsi à éviter les pièges courants et à trouver rapidement la solution optimale pour vos besoins spécifiques.

Comment choisir scientifiquement les matériaux d'engrenage en fonction des scénarios d'application ?

Le choix des matériaux influe directement sur les performances finales et la durée de vie des engrenages de précision . Une sélection rigoureuse des matériaux ne vise pas la performance maximale, mais une adéquation précise aux conditions d'application ; il s'agit d'une étape clé pour une production efficace.

- Conditions de forte charge : L’acier allié cémenté (tel que le 20CrMnTi) est le matériau de choix. Sa ténacité à cœur et sa dureté superficielle élevée lui permettent de résister parfaitement aux chocs et à la fatigue de contact, ce qui en fait le matériau de prédilection pour les machines lourdes.

- Conditions de haute vitesse : l’accent est mis sur la légèreté et l’équilibre dynamique. La structure peut être fabriquée en acier allié à haute résistance (comme le 4140) avec un traitement thermique de précision, ou bien faire appel à des matériaux légers comme les alliages d’aluminium .

- Conditions de résistance à la corrosion/faible charge : L’acier inoxydable austénitique, tel que le 304, ou les plastiques techniques, comme le POM et le nylon, peuvent être utilisés. Ils résistent à la corrosion et réduisent le bruit, ce qui les rend adaptés aux applications alimentaires, médicales ou de petite taille (transmission).

Dans la fabrication d'engrenages de précision, le choix des matériaux doit être scientifiquement adapté aux conditions de travail. Les charges élevées exigent un acier allié cémenté, les vitesses élevées des matériaux légers et les environnements corrosifs de l'acier inoxydable ou des plastiques techniques. L'essentiel est de répondre aux besoins spécifiques, et non de rechercher la performance maximale.

Comment la taille des engrenages affecte-t-elle la précision finale de la transmission ?

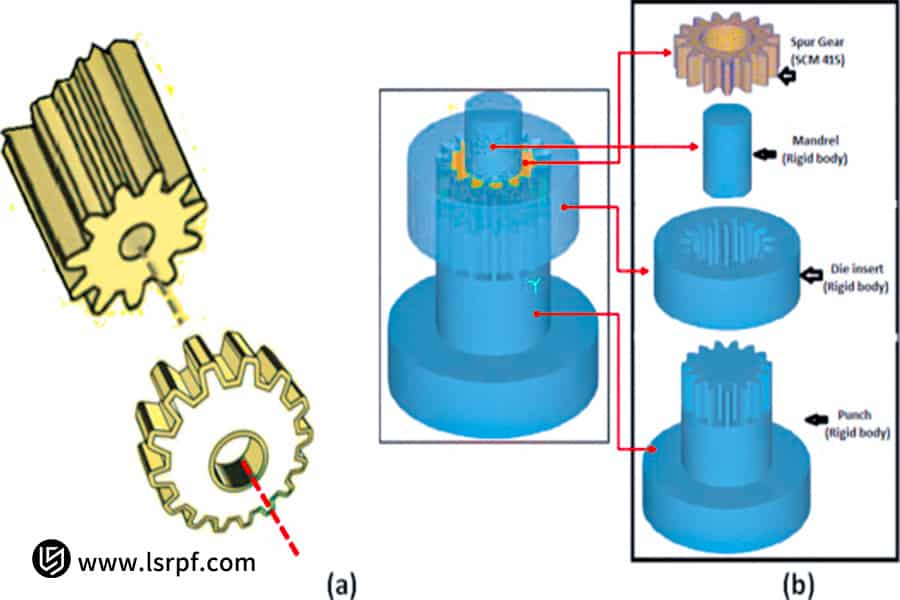

Dans la fabrication d'engrenages de précision,Le processus de taillage des engrenages est essentiel pour déterminer la précision du profil et de la qualité de surface des dents, influençant directement la fluidité et l'efficacité de la transmission. Un processus différent engendrera des niveaux de précision très différents. Le tableau ci-dessous compare systématiquement les procédés courants et leurs performances en matière de précision, et présente les solutions de haute précision proposées par LS Manufacturing :

| Méthode de traitement | Fonctionnalités principales | Niveau de précision typique (ISO) | Limites |

| Hobbing | Découpe continue, efficace et polyvalente | 8e et 9e année | La surface de la dent est susceptible de laisser des marques d'outils avec une précision moindre et une finition de surface médiocre. |

| Façonnage | Convient aux engrenages internes et doubles, bonne flexibilité | 8e et 9e année | Coupe non continue, rugosité de surface des dents relativement élevée. |

| Rasage | Lors de la finition, les erreurs peuvent être corrigées et la rugosité de la surface des dents considérablement améliorée. | Peut être amélioré jusqu'au niveau 7 | L'usinage des engrenages trempés est impossible. Une tolérance doit être prévue lors des opérations précédentes. |

| Procédé de fabrication LS : Usinage par fraise-mère CNC + rasage | Tout d'abord, un taillage CNC de haute précision garantit la base du profil de la dent. La finition a été réalisée par meulage pour corriger les imperfections. | Une ultra-haute précision ISO 6 pourrait être atteinte de manière stable. | Chaîne de production plus longue, exigences extrêmement élevées en matière d'équipement et de niveau technique. |

Dans le processus de fabrication d'engrenages, il existe généralement un goulot d'étranglement à chaque étape. Notre procédé de taillage d'engrenages composite, grâce à la complémentarité avantageuse avec d'autres étapes, contrôle systématiquement la chaîne d'erreurs, ce qui constitue le cœur de notre garantie technique et nous permet d'assurer une fiabilité élevée et constante dans la fabrication d'engrenages de précision.

Figure 2 : Fabrication d'engrenages et savoir-faire de précision par LS Manufacturing

À quoi contribue le plus le traitement thermique dans la durée de vie des engrenages ?

Dans le processus de fabrication des engrenages, le traitement thermique est une étape cruciale qui leur confère leurs propriétés intrinsèques. Il détermine directement leur résistance à la fatigue et à l'usure, ainsi que leur capacité à supporter des charges importantes dans des conditions extrêmes ; il est donc essentiel pour prolonger leur durée de vie.

- Amélioration de la résistance à l'usure et à la fatigue de contact des engrenages : la cémentation et la trempe augmentent la dureté superficielle des engrenages, tout en améliorant considérablement leur résistance à l'usure. Une bonne ténacité à cœur permet de prévenir efficacement la piqûration et l'écaillage, prolongeant ainsi significativement leur durée de vie.

- Amélioration de la résistance au grippage et à la fatigue : grâce à une température de nitruration plus basse et à une déformation moindre, une couche de nitrure à haute dureté et à haute résistance à l’usure se forme sur la surface de l’engrenage. Ce procédé est particulièrement adapté aux engrenages à grande vitesse et à fortes charges exigeant une grande stabilité dimensionnelle.

- Système de contrôle qualité unique de LS Manufacturing : Le processus de fabrication des engrenages LS Manufacturing comprend non seulement des procédés avancés, mais aussi un système de contrôle qualité complet, du prétraitement et du contrôle précis de l’atmosphère du four jusqu’au post-trempe, garantissant ainsi que chaque lot de produits présente des performances constantes et stables.

L'excellence dans la fabrication d'engrenages ne se limite pas à la mise en forme et à la découpe ; elle repose sur une maîtrise précise de leurs performances intrinsèques. Grâce à un traitement thermique scientifique et à un contrôle qualité rigoureux, la fabrication d'engrenages par LS Manufacturing leur confère une longévité exceptionnelle, garantissant ainsi la fiabilité du système de transmission.

Figure 3 : Composants d’engrenages forgés de haute précision, fabriqués par LS Manufacturing

Pourquoi l'inspection des engrenages est-elle plus importante que leur fabrication ?

Dans la fabrication d'engrenages de précision, le contrôle qualité n'est pas seulement le dernier point de vérification, mais aussi le guide de la qualité tout au long du processus de fabrication. Il garantit la réalisation précise des spécifications de conception et devient même plus important que la fabrication elle-même, car seul un contrôle précis permet de définir un engrenage « qualifié ». LS Manufacturing a mis en place un système de contrôle qualité complet pour la fabrication d'engrenages, couvrant l'intégralité du processus.

| Catégorie d'inspection | Dimensions d'évaluation de base | Équipement d'inspection de noyau |

| Précision du profil et de la direction des dents | Fluidité de l'engrènement, contrôle du bruit et des vibrations | Centre de mesure des engrenages |

| Erreur de hauteur et cumulée | Précision du mouvement, fluidité de la transmission | Machine à mesurer tridimensionnelle (MMT) |

| Vérification complète des performances | Durée de vie en fatigue, capacité de charge | Instrument d'inspection complet des engrenages, banc d'essai de bruit |

Le contrôle de précision basé sur les données est essentiel à l'excellence de la fabrication d'engrenages. Chez LS Manufacturing, notre unité de fabrication d'engrenages met en œuvre un système qualité en boucle fermée « fabrication-inspection-retour d'information », où le retour d'information en temps réel des données d'inspection optimise les processus. Ce système constitue la garantie indispensable de notre engagement en matière de fabrication d'engrenages de précision.

Comment les rendements de transmission varient-ils selon le type d'engrenage ?

Le choix des engrenages est une étape initiale cruciale pour déterminer le rendement, le niveau sonore et la fiabilité lors de la fabrication d'engrenages de précision pour un système de transmission. Le rendement de la transmission peut varier considérablement en modifiant le profil des dents et le principe d'engrènement. Un choix judicieux est fondamental pour une fabrication d'engrenages de haute qualité.

1. Engrenages hélicoïdaux :

Ces dents forment un angle précis avec l'axe, et l'engrènement est progressif avec un fort recouvrement, assurant ainsi une transmission fluide, peu de vibrations et de bruit, et un rendement supérieur à 98 %. Cependant, la transmission par engrenages hélicoïdaux génère une force axiale. Le choix et l'installation des roulements doivent donc être extrêmement précis. C'est pourquoi ce type d'engrenage est privilégié dans la fabrication d'engrenages de précision pour les applications à haute vitesse et à forte charge.

2. Engrenages coniques :

Ils servent principalement à la transmission de puissance entre arbres de transmission, par exemple dans les essieux moteurs automobiles. Leur rendement est d'environ 97 %. Parmi eux, les engrenages coniques à denture courbe sont privilégiés pour les applications exigeantes car leur engrènement est plus régulier et plus silencieux que celui des engrenages coniques à denture droite.

3. Engrenages à vis sans fin :

Un rapport de transmission très élevé peut être obtenu en un seul étage grâce à l'imbrication spatiale des arbres, assurant un fonctionnement fluide et un autoblocage en marche arrière. Le frottement important entre les dents entraîne un rendement plus faible, généralement de l'ordre de 70 à 90 %, et une tendance à la surchauffe. Ces réducteurs sont principalement utilisés lorsque des rapports de réduction élevés sont requis et que le rendement n'est pas un critère essentiel.

Grâce à notre expertise approfondie dans la fabrication d'engrenages de précision, nous pouvons vous aider à sélectionner le type d'engrenage et les solutions de transmission les plus adaptés à vos exigences en matière d'efficacité, de bruit et d'utilisation de l'espace.

Figure 4 : Démonstration de la production d'engrenages industriels par LS Manufacturing

Percée majeure dans la fabrication d'engrenages articulés pour robots industriels

Composant essentiel de la transmission de puissance dans les robots industriels, les engrenages articulés déterminent directement la précision, la stabilité et la fiabilité de l'ensemble de la machine. La fabrication de précision des engrenages représente un défi de taille pour garantir une grande précision de transmission, un faible niveau sonore et une longue durée de vie. L'étude de cas présentée ici décrit comment notre service de fabrication d'engrenages apporte une solution novatrice à un client leader de son secteur.

1. Défi du client :

Un fabricant renommé de robots industriels a rencontré des difficultés techniques lors du développement de sa nouvelle génération de produits, notamment une précision de transmission instable et un bruit de fonctionnement excessif provenant des engrenages articulés. De ce fait, la répétabilité du robot n'a jamais atteint l'exigence de conception de ±0,1 mm, ce qui a considérablement freiné son expansion sur le marché des applications de haute précision.

2. La solution de LS Manufacturing :

Nous avons commencé par sélectionner les matières premières, en utilisant un acier allié sur mesure. Grâce à la simulation numérique, nous avons optimisé la courbe du traitement thermique afin d'obtenir le meilleur compromis entre la dureté de surface des dents et la ténacité à cœur. Enfin, nous avons eu recours à la technologie de rectification par formage CNC pour un usinage de précision, améliorant ainsi constamment la précision des engrenages jusqu'au niveau ISO 5, le plus élevé.

3. Résultats et valeur :

Grâce à cette collaboration, le bruit de la transmission des articulations du robot est réduit de manière significative de 8 dB, ce qui rend l'environnement de travail beaucoup plus silencieux. La précision de répétabilité est améliorée de façon constante à ±0,05 mm, dépassant largement les attentes. La durée de vie des engrenages dépasse 10 000 heures, ce qui renforce considérablement la compétitivité du marché et la valeur ajoutée pour l'utilisateur de l'équipement.

Ce cas illustre la synergie essentielle entre la science des matériaux, les procédés de traitement thermique et les technologies d'usinage de précision dans la fabrication d'engrenages de haute précision. Grâce à ses solutions systématiques, notre expertise en fabrication d'engrenages a permis à notre client de surmonter les obstacles techniques et de consolider ses atouts dans le secteur de la fabrication d'équipements haut de gamme. Pour découvrir comment cette solution peut s'appliquer à votre situation spécifique, contactez nos ingénieurs techniques pour une analyse personnalisée.

Comment optimiser les coûts de fabrication des engrenages tout en garantissant la qualité ?

Dans le secteur de la fabrication d'engrenages, l'optimisation des coûts ne se limite pas à la simple réduction des prix. Elle implique une amélioration systématique de l'efficacité et l'élimination du gaspillage grâce à des méthodes d'analyse de la valeur, tout en garantissant, voire en améliorant, la qualité intrinsèque des produits . Nous nous engageons à accompagner nos clients dans la réalisation de cet objectif selon les trois axes suivants :

1. Optimisation du chemin de processus :

En analysant précisément les performances finales requises pour les engrenages, nous identifions les combinaisons de procédés les plus économiques et efficaces. Par exemple, tout en respectant les exigences de performance, la combinaison « taillage par fraise-mère à grande vitesse + rectification d'engrenages » permet de réduire considérablement les coûts par rapport au procédé complet de rectification d'engrenages.

2. Planification économique par lots :

Nous élaborons pour nos clients des stratégies optimales de production par lots et de gestion des stocks, basées sur la demande annuelle. Grâce aux économies d'échelle réalisées dans la fabrication d'engrenages, nous obtenons de meilleurs coûts pour l'approvisionnement en matières premières et la planification de la production, ce qui nous permet de réaliser des économies d'échelle.

3. Amélioration de l'utilisation des matériaux :

À partir d'une conception vierge, la technologie de fabrication quasi-nette est utilisée pour minimiser les surépaisseurs d'usinage et optimiser l'agencement.Parallèlement, nous trions et recyclons les déchets ; grâce à une amélioration systématique de l'utilisation des matériaux d'engrenage , nous maîtrisons les postes de dépenses les plus importants dès leur source.

Grâce à une connaissance approfondie des processus, une production à grande échelle et une gestion méticuleuse des matériaux d'engrenages, la division Fabrication d'engrenages de LS Manufacturing peut offrir à ses clients des produits d'engrenages qui allient une qualité supérieure à une rentabilité optimale, permettant un véritable partage de la valeur.

Comment prévenir les modes de défaillance courants dans la fabrication des engrenages ?

Dans la fabrication d'engrenages de précision, la prévention des défaillances est primordiale, bien plus que leur correction après une défaillance. C'est pourquoi, dans ce contexte, plusieurs analyses de défaillance ont été menées afin d'intégrer la prévention des principaux modes de défaillance tout au long du processus, de la conception à la fabrication.

1. Prévention des piqûres :

La corrosion par piqûres est due à la fatigue de contact entre les surfaces des dents. Pour la prévenir, il est nécessaire de garantir une dureté superficielle suffisante dès la conception et de choisir un acier de haute pureté. Lors de la fabrication d'engrenages, un contrôle précis des traitements thermiques, tels que la cémentation et la trempe, permet d'obtenir un équilibre optimal entre la dureté superficielle et la ténacité à cœur, et ainsi d'améliorer significativement la résistance à la corrosion par piqûres.

2. Prévention de la casse des dents :

La rupture des dents est principalement due à une surcharge ou à un choc violent. Outre le choix d'engrenages adaptés pour éviter les surcharges, un contrôle rigoureux des défauts de matériaux lors de la fabrication et l'optimisation du congé de raccordement à la racine de la dent afin d'éliminer les concentrations de contraintes garantissent une bonne résistance aux chocs de l'engrenage.

3. Prévention des éraflures :

Le grippage se produit dans des conditions de vitesse élevée et de forte charge, entraînant la rupture du film d'huile à la surface de la dent. Les mesures préventives comprennent l'utilisation de lubrifiants extrême pression, des traitements de réduction du frottement tels que la phosphatation ou l'oxydation de la surface de la dent, et la sélection de matériaux d'accouplement présentant d'excellentes propriétés anti-grippage pour chaque type d'engrenage .

La réussite de la fabrication d'engrenages exige une intégration poussée du choix du type d'engrenage approprié, de la science des matériaux, du traitement thermique et des technologies de traitement de surface afin de construire un mécanisme de durabilité à long terme pour les engrenages, et ainsi garantir la fiabilité du système de transmission dès sa conception.

Figure 5 : Collection de pièces d'engrenages forgées de précision par LS Manufacturing

Pourquoi les entreprises leaders choisissent-elles LS comme partenaire pour la fabrication de leurs engrenages ?

Sur un marché mondial hautement concurrentiel, les entreprises leaders choisissent leurs partenaires fabricants d'engrenages en fonction de leur capacité à garantir la fiabilité de leurs systèmes, alliant excellence technologique et fiabilité à long terme. Nos atouts majeurs dans le domaine de la fabrication d'engrenages s'articulent autour de trois axes.

- Un équipement de pointe garantit une précision exceptionnelle : nous avons investi dans une série de centres d’usinage d’engrenages à commande numérique et des lignes de production entièrement automatisées en Allemagne et en Suisse. Ces investissements constituent une base matérielle solide pour la fabrication d’engrenages de précision, garantissant que la précision du profil des dents et l’homogénéité des lots répondent aux normes internationales les plus exigeantes.

- Une solide expérience des processus et des problématiques complexes : plus de 20 ans d'expertise dans le secteur nous ont permis d'acquérir de riches bases de données de processus capables de répondre à des exigences élevées en matière de charge, de faible bruit, de longue durée de vie et de complexité grâce à des solutions personnalisées éprouvées dans différents scénarios d'application.

- Notre système qualité international garantit une fiabilité constante : l’ensemble de notre personnel adhère au système de management de la qualité IATF 16949 et intègre des normes élevées à chaque étape, des matières premières aux produits finis. Ainsi, chaque produit que nous livrons répond aux exigences les plus strictes de l’industrie automobile.

Les entreprises leaders nous choisissent comme partenaire stratégique dans la fabrication d'engrenages de précision, et non comme simple fournisseur. Forts d'équipements de pointe, d'une solide expérience et d'un système rigoureux, nous offrons à nos clients une base solide pour leur compétitivité sur le marché grâce à notre expertise en fabrication d'engrenages.

FAQ

1. Quel est le délai de livraison typique pour la fabrication d'engrenages en petites séries ?

Le délai standard entre la confirmation de commande et la fin de production pour les projets de fabrication d'engrenages de précision est de 2 à 4 semaines . Nous comprenons l'urgence des phases de développement et de prototypage, c'est pourquoi nous avons mis en place un service de réponse rapide. Ce service priorise l'allocation des capacités afin de garantir des livraisons ponctuelles, même pour les petites quantités et les commandes urgentes.

2. Quelle est la taille maximale des engrenages pouvant être traités ?

Les équipements de fabrication actuels utilisés pour l'usinage d'engrenages offrent une large gamme de capacités et permettent une production stable avec des modules de 1 à 20 , pour un diamètre extérieur maximal de 800 mm . Ils répondent ainsi à la plupart des besoins en usinage d'engrenages, des micro-instruments aux grands dispositifs de transmission industriels.

3. Quels matériaux sont les mieux adaptés à la fabrication d'engrenages de transmission à charge élevée ?

En conditions de forte charge, les engrenages sont fabriqués à partir d'aciers alliés de haute qualité tels que le 20CrMnTi et le 42CrMo. Après cémentation de précision et traitement thermique de trempe ou de revenu, on obtient une surface à haute dureté et haute résistance à l'usure ainsi qu'un noyau robuste, ce qui est essentiel pour garantir la capacité de charge et la durée de vie en fatigue des engrenages.

4. Comment assurer la constance de la production en série d'engrenages ?

Pour la production en série d'engrenages de précision, nous utilisons un système qualité conforme à la norme IATF 16949. Ce système repose sur l'application de la technologie de contrôle statistique des processus (SPC) et, simultanément, sur un modèle d'inspection comprenant « un contrôle complet de la première pièce + un contrôle du processus de fabrication + une validation de la dernière pièce » afin de surveiller systématiquement les paramètres clés et de garantir une qualité constante et une traçabilité optimale pour tous les lots.

Résumé

La fabrication d'engrenages de précision repose sur l'intégration poussée des matériaux, des procédés et des systèmes de qualité. Nous mettons en œuvre des solutions systématiques pour transformer notre expertise en fiabilité et en avantage concurrentiel pour vos produits de transmission.

Veuillez soumettre vos exigences dès maintenant pour obtenir gratuitement une suggestion personnalisée d'optimisation de votre solution de fabrication d'engrenages, élaborée par les experts de LS Manufacturing. Cliquez ici pour télécharger vos exigences et recevoir votre solution personnalisée.

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express en 24 heures. Choisir LS Manufacturing , c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .