Les engrenages industriels constituent des éléments discrets mais essentiels des systèmes de transmission de puissance au cœur de la production industrielle lourde. Les pannes imprévues, les arrêts de production et leur usure prématurée entraînent des pertes considérables, sans parler des réparations très coûteuses. Le problème principal réside moins dans la défaillance d'un seul engrenage que dans une inadéquation fondamentale entre le type d'engrenage et les exigences de l'application, ainsi que dans un manque de compréhension, de la part du fabricant, des réalités opérationnelles extrêmes et continues.

De la simple consultation d'un catalogue au choix et à l'optimisation des performances, ce guide s'appuie sur des décennies d'expérience en fabrication de systèmes d'engrenages et une méthodologie éprouvée. À travers des cas concrets, nous expliquons comment des solutions d'engrenages de précision permettent d'éviter les arrêts imprévus et de garantir une efficacité énergétique maximale. Découvrez comment choisir les engrenages industriels les plus robustes et performants en fonction de vos besoins opérationnels.

Engrenages industriels : Guide de référence rapide complet

| Module | Contenu |

| Cause première | Les problèmes rencontrés sont des arrêts de production imprévus et des dépenses excessives. Ces problèmes sont dus à une utilisation inappropriée des engrenages et à leur qualité. |

| Cadre de solution | Le cadre de sélection et d'optimisation proposé repose sur plusieurs décennies d'expérience industrielle. |

| Types d'engrenages et applications | Chaque type d'engrenage (droit, hélicoïdal, conique, à vis sans fin) possède ses propres atouts pour des combinaisons charge/vitesse spécifiques. |

| Facteurs de sélection critiques | Les paramètres clés sont la charge, la vitesse, le cycle de service et l'alignement, en plus des conditions environnementales de fonctionnement. |

| Matériaux et traitement thermique | Le type de matériau et le procédé de traitement thermique choisi ont une relation directe avec la résistance, la résistance à l'usure et la durée de vie en fatigue des engrenages . |

| Conception et ingénierie | La géométrie, le profil des dents et la microgéométrie sont conçus avec précision pour une transmission de puissance fluide et efficace. |

| Lubrification et entretien | Le choix du lubrifiant approprié et un entretien régulier et planifié sont essentiels pour une longue durée de vie et une utilisation fiable. |

| Étude de cas réelle | Un cas d'aciérie illustrant comment une solution d'engrenage hélicoïdal sur mesure a permis d'éliminer les pannes chroniques et les temps d'arrêt. |

| Étapes de la mise en œuvre du processus | Analyse des besoins, consultation d'experts, prototypage/tests , installation et plan de suivi. |

Ce manuel réévalue la défaillance des engrenages comme un problème d'ingénierie des systèmes : une fiabilité optimale résulte d'une adéquation parfaite entre le type, la conception et le matériau des engrenages et les exigences opérationnelles, associée à une ingénierie de précision, à des matériaux améliorés et à une maintenance proactive. Cette approche globale permet d'éviter les temps d'arrêt, de réduire les coûts et d'optimiser l'efficacité.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Pourquoi faire confiance à ce guide ? Son expertise est née de l’expérience pratique, et non de la théorie. Chez LS Manufacturing, nous avons passé plus de dix ans au cœur des réalités exigeantes de l’usinage d’engrenages industriels, où la moindre défaillance est inacceptable. Les engrenages hélicoïdaux que nous fabriquons pour les concasseurs miniers sont soumis à des charges extrêmes, et les trains épicycloïdaux des éoliennes doivent durer des décennies. Cette expérience concrète sous-tend chacune des recommandations présentées ici.

Notre approche consiste à appliquer rigoureusement les normes industrielles reconnues. Nous mettons en œuvre les méthodologies de conception et d'analyse des défaillances les plus récentes et les plus performantes, publiées par la Society of Manufacturing Engineers (SME) , et nous alignons nos processus de fabrication sur les directives de développement durable et les meilleures pratiques de l' Agence de protection de l'environnement (EPA) . Ceci permet de concevoir des solutions optimisées, de la première esquisse au dernier contrôle qualité, pour une durabilité et une efficacité maximales, dans le respect des principes d'une production responsable.

Il ne s'agit pas de principes théoriques, mais de principes éprouvés. Forts des milliers de solutions d'engrenages que nous avons fournies à nos clients, nous savons optimiser le profil d'une dent pour un fonctionnement silencieux, choisir le matériau et le traitement thermique les plus adaptés aux chocs, et concevoir des engrenages durables en environnements corrosifs. Ce savoir-faire n'est pas théorique ; c'est cette même expertise pratique qui permet à nos clients d'éviter les interruptions de production et d'atteindre une fiabilité optimale de la transmission de puissance.

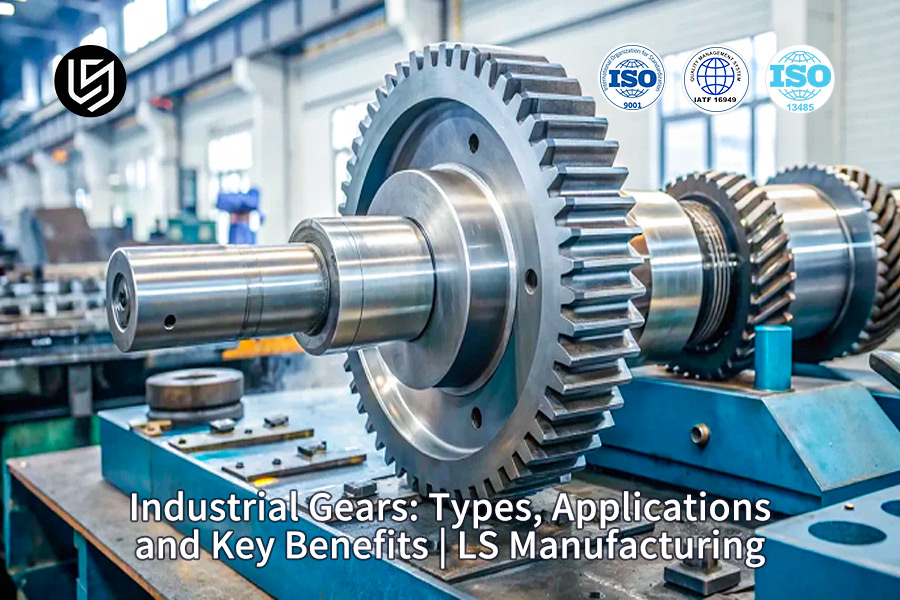

Figure 1 : Solutions d'engrenages hélicoïdaux, usinées avec précision pour applications industrielles par LS Manufacturing

Pourquoi les engrenages industriels constituent-ils la pierre angulaire du maintien de la fiabilité des machines lourdes ?

Engrenages industriels sont des pierres angulaires indispensables pour garantir la fiabilité des machines lourdes . Leur rôle ne se limite pas à la transmission de puissance, car elles deviennent en réalité des facteurs déterminants pour la durée de vie du système global, l'efficacité énergétique, la sécurité des opérations, incarnant parfaitement l'adage selon lequel « choisir un engrenage, c'est choisir l'avenir de l'équipement ».

- Rôle essentiel dans la transmission de puissance : les engrenages constituent le cœur de la chaîne cinématique de toute installation industrielle et permettent une transmission précise du couple et un contrôle optimal du mouvement. Il convient de souligner que leur fonctionnement est vital pour les machines lourdes soumises à des charges extrêmes et que, par conséquent, leur fiabilité ne saurait être compromise.

- Influence déterminante sur la durée de vie : La durée de vie est directement liée à la précision de fabrication, à la résistance des matériaux et au traitement thermique des engrenages. Le plus souvent, une défaillance d'engrenage entraîne une réaction en chaîne aux conséquences catastrophiques et à des temps d'arrêt considérables ; cela souligne d'ailleurs l'importance cruciale des engrenages en matière de durabilité.

- Facteur clé de l'efficacité énergétique : les engrenages industriels haute performance améliorent considérablement le rendement énergétique des machines lourdes en réduisant les coûts d'exploitation et l'impact environnemental. Grâce à leur conception avancée, ils offrent un rendement d'engrènement élevé et une réduction des pertes de puissance, grâce à une recherche constante d'efficacité énergétique.

- Garant fondamental de la sécurité : les engrenages résistent non seulement aux chocs, mais aussi aux contraintes continues susceptibles d'entraîner des défaillances majeures ; ils constituent donc la pierre angulaire de la fiabilité systémique et de la sécurité du personnel.

De manière générale, les engrenages constituent, dans toute installation industrielle, la pierre angulaire de la fiabilité , de l'efficacité et de la sécurité. Leur performance détermine le fonctionnement des équipements ; investir dans des engrenages de qualité représente donc un choix stratégique et essentiel pour un avenir sûr et productif.

En quoi les engrenages droits diffèrent-ils des engrenages hélicoïdaux ? Pas seulement au niveau du profil des dents.

La différence la plus immédiate réside dans l'orientation des dents : les engrenages droits possèdent des dents droites et parallèles à l'axe de la roue, permettant un engagement direct et complet. Les engrenages hélicoïdaux, quant à eux, ont des dents taillées en biseau , assurant un contact progressif et régulier, partant d'une extrémité de la dent et se propageant sur toute sa surface. Cette différence structurelle fondamentale détermine leurs principales caractéristiques de performance, notamment la capacité de charge et la régularité de fonctionnement. Un tableau comparatif de leurs caractéristiques principales est présenté ci-dessous :

| Fonctionnalité | Engrenage droit | Engrenage hélicoïdal |

| Conception des dents | Les dents sont droites et parallèles à l'axe de rotation. | Les dents sont taillées en angle (hélice) par rapport à l'axe de l'engrenage . |

| Maillage et bruit | Une implication soudaine et totale du visage favorise davantage les vibrations et un bruit de fonctionnement plus élevé. | L'engagement progressif et coulissant assure un fonctionnement plus fluide et plus silencieux. |

| Capacité de charge | Adapté aux charges modérées , mais la contrainte est concentrée sur toute la largeur de la dent. | capacité de charge plus élevée car les dents, étant inclinées, répartiront la force plus uniformément sur le visage. |

| Efficacité et poussée | Rendement généralement élevé sans génération de force de poussée axiale. | Rendement légèrement inférieur en raison du frottement de glissement ; génère une poussée axiale nécessitant des paliers de butée. |

| Domaines d'application | Adapté aux applications nécessitant des programmes à vitesse moyenne où la simplicité, le coût et l'efficacité sont primordiaux. | Optimal pour les applications de transmission à haute vitesse, à forte capacité de charge, silencieuses et fluides. |

En clair, le choix entre engrenages droits et engrenages hélicoïdaux dépend entièrement des besoins. Si les engrenages droits sont parfaits pour une transmission économique, simple et très efficace à des vitesses et charges modérées, pour les applications hautes performances exigeant des vitesses élevées, une capacité de charge importante et un fonctionnement silencieux et fluide, les engrenages hélicoïdaux sont plus avantageux, malgré leur complexité et leur coût légèrement supérieurs.

Quel type d'engrenages industriels garantit des performances absolument fiables dans des conditions de travail difficiles ?

Le choix des engrenages industriels appropriés est primordial pour garantir leur fiabilité dans des conditions de travail extrêmes . Les environnements difficiles exigent une solution de conception plus robuste qu'une solution standard afin de résister à des contraintes thermiques et mécaniques abrasives aussi importantes sans défaillance.

| Type d'engrenage | Avantage principal | Application en environnement difficile |

| Engrenages coniques | Transmission de puissance à haut rendement malgré des angles d'arbres convergents. | Charges d'impact importantes dans les équipements lourds des mines ou des aciéries. |

| Engrenages à vis sans fin | Rapports de réduction élevés dans des unités compactes et autobloquantes. | Parfaitement adapté aux applications très poussiéreuses ou à haute température - entraînements de fours, convoyeurs, etc. |

| LS Manufacturing | Grâce à l'utilisation d'alliages de pointe et de procédés de durcissement spécialisés, | Assure une forte résistance à l'usure extrême, à la corrosion et à la fatigue thermique. |

La maîtrise des conditions de travail extrêmes nécessite l'utilisation de types spécifiques Des engrenages industriels tels que les engrenages coniques et les engrenages à vis sans fin , associés à des matériaux innovants de pointe fournis par des partenaires comme LS Manufacturing . Une conception robuste, alliée à une ingénierie de pointe, garantit des performances sans compromis.

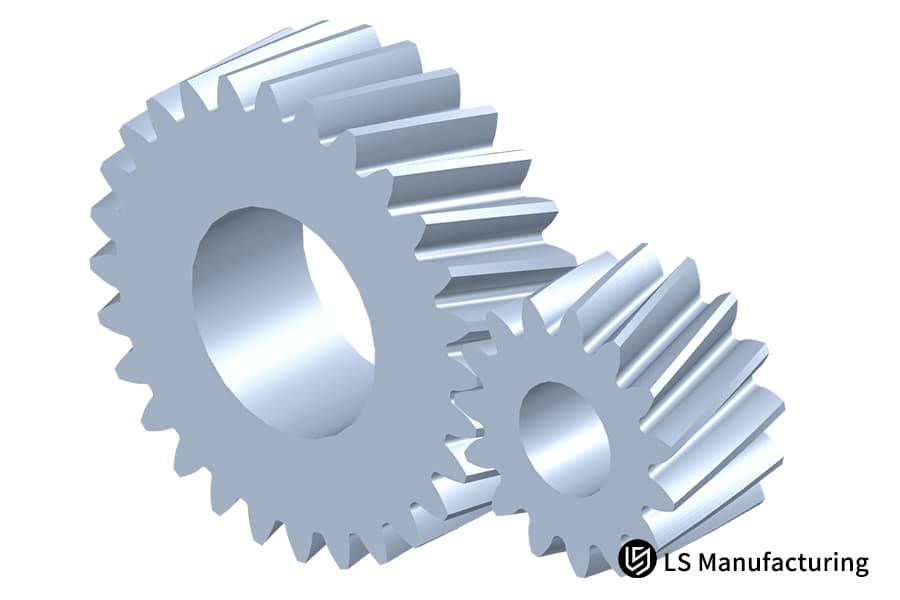

Figure 2 : Engrenages droits en acier haute résistance conçus pour les systèmes de transmission de puissance par LS Manufacturing

5 indicateurs clés de performance pour la sélection des engrenages de machines lourdes

La conception d'engrenages adaptés aux machines lourdes destinées à des applications extrêmes exige de se concentrer sur des indicateurs de performance essentiels et non négociables. Ces indicateurs clés définissent directement la durée de vie, l'efficacité et la fiabilité d'un engrenage en fonctionnement continu dans des conditions de fortes contraintes. Voici cinq critères à évaluer :

- Capacité de charge : Il s’agit du couple et de la force maximum qu’un engrenage peut transmettre sans défaillance. C’est une caractéristique fondamentale pour tout engrenage de machinerie lourde et elle doit toujours être supérieure à la charge de pointe de l’application ainsi qu’aux chocs, pour des raisons de sécurité.

- Niveau de précision : La précision du profil et de l’espacement des dents définit le niveau de précision, qui détermine à son tour la régularité de l’engrènement, le niveau de vibration et le rendement. Plus le niveau est élevé, meilleure est la transmission de puissance et meilleure est l’usure.

- Résistance à l'usure : elle détermine la résistance d'un engrenage à la dégradation de sa surface, causée par le frottement et l'abrasion. Une bonne résistance à l'usure prolonge sa durée de vie, notamment en milieu contaminé.

- Profondeur du traitement thermique : Une couche de dureté épaisse et uniforme, obtenue par des procédés tels que la cémentation, offre une résistance à la fatigue superficielle (piqûres) et à la rupture des dents. La profondeur et la qualité de la couche durcie sont essentielles pour supporter des cycles répétés de fortes contraintes.

- Contrôle du bruit et des vibrations : Un faible niveau sonore en fonctionnement garantit une meilleure précision de fabrication, un engrenage optimal et une lubrification efficace. La réduction des vibrations diminue les contraintes sur l’ensemble de la transmission et minimise ainsi les résonances structurelles.

En d'autres termes, le dépassement des objectifs de performance, notamment en matière de capacité de charge et de précision, détermine le niveau de performance. Ce sont des fabricants comme LS Manufacturing qui visent des spécifications supérieures aux normes afin de garantir que leurs engrenages pour machines lourdes offrent des performances optimales et un coût total de possession réduit grâce à une durabilité accrue.

Comment les engrenages sur mesure permettent-ils de relever des défis uniques auxquels les produits standardisés ne peuvent pas répondre ?

Les engrenages sur mesure sont des solutions d'ingénierie conçues pour des applications où les produits standard sont insuffisants. Ils répondent à des défis uniques que les solutions disponibles sur étagère ne peuvent relever, tels que des contraintes d'espace importantes, des profils de couple-vitesse spécifiques ou des conditions de fonctionnement corrosives. La valeur d'un véritable engrenage sur mesure réside dans sa conception personnalisée.

- Conception non standard : Cette compétence clé dans la fabrication d'engrenages sur mesure implique la conception de profils de dents spéciaux, de géométries modifiées ou d'assemblages intégrés pour résoudre les limitations spatiales et réaliser un transfert de mouvement non conventionnel qui n'est pas disponible dans les catalogues standard.

- Matériaux spéciaux : Outre les alliages standards, des solutions spécifiques peuvent inclure l’utilisation d’aciers inoxydables, de bronzes ou de polymères de pointe. Ceci permet de répondre immédiatement à des besoins particuliers tels que la résistance aux températures extrêmes, le fonctionnement en milieux corrosifs ou l’exigence de propriétés non magnétiques.

- Revêtements et traitements appliqués : Des améliorations de surface, notamment des placages spéciaux, la nitruration ou des revêtements polymères, sont appliquées dans le but d’augmenter la dureté, de réduire le frottement ou d’offrir une barrière contre certains produits chimiques et abrasifs.

Les engrenages sur mesure offrent une flexibilité optimale pour relever des défis uniques grâce à une conception non standardisée intentionnelle, à la science des matériaux et à l'ingénierie des surfaces. Forte d'une expertise approfondie en la matière, des entreprises comme LS Manufacturing utilise une personnalisation à spectre complet pour optimiser les performances, la fiabilité et la longévité, là où aucun produit standard ne pourrait jamais convenir.

Figure 3 : Engrenage cylindrique à denture droite de qualité industrielle, conçu par LS Manufacturing pour des applications de précision et à forte charge.

Boîtes de vitesses minières sur mesure : comment LS Manufacturing réduit les coûts de maintenance de 30 % ?

Le problème le plus critique auquel était confrontée la plus grande entreprise d'équipements miniers du secteur était la défaillance, tous les six mois, du réducteur principal du broyeur à boulets, soumis à de fortes contraintes. Chaque panne entraînait un arrêt prolongé et imprévu, extrêmement coûteux, et une perte de production considérable. Ces défaillances répétées soulignaient l'urgence de trouver une solution d'engrenage plus durable.

Le dilemme du client

Les pannes fréquentes et catastrophiques des boîtes de vitesses, survenant à six mois d'intervalle, ont engendré des coûts de maintenance excessivement élevés et d'importantes perturbations de la production. Les pièces de rechange standard ne pouvaient supporter les contraintes extrêmes de cette application, ce qui a entraîné un cycle d'exploitation coûteux.

La solution de fabrication LS

Cela a été réalisé sur place grâce à une analyse détaillée effectuée par notre équipe d'ingénieurs. Le résultat a été un boîte de vitesses personnalisée Solution utilisant des engrenages forgés en acier allié spécial, cémentés en profondeur et trempés. Une simulation avancée a été réalisée afin d'optimiser le profil des dents pour une meilleure répartition des contraintes et une absorption optimale des chocs.

Résultats et valeur

La nouvelle boîte de vitesses robuste a fonctionné sans interruption pendant plus de 24 mois sur site. Pour le client, cela s'est traduit par une amélioration des performances, avec une réduction documentée de 30 % des coûts de maintenance annuels et une augmentation significative de la production annuelle grâce à l'élimination des temps d'arrêt.

Cette étude de cas a démontré comment l'approche personnalisée de LS Manufacturing pour la fabrication de boîtes de vitesses cible et résout directement la cause première des défaillances. Outre son intérêt en tant que produit, elle permet une réduction mesurable des coûts d'exploitation totaux et un gain de productivité significatif, tout en concevant un composant supérieur et plus durable.

Vous en avez assez des mêmes pannes récurrentes sur vos équipements industriels ? Nos ingénieurs peuvent concevoir une solution haute durabilité pour prolonger la durée de vie de votre matériel.

Quelle est la valeur ajoutée des fabricants d'équipements professionnels par rapport aux fournisseurs généralistes ?

Choisir un fabricant d'équipements spécialisé plutôt qu'un fournisseur généraliste représente une différence de valeur considérable : l'achat d'un simple composant se traduit désormais par une fiabilité à long terme grâce à un partenariat stratégique. La différence ne réside pas seulement dans le produit lui-même, mais aussi dans l'expertise globale qui l'entoure.

- Consultation technique vs. transaction : un partenaire professionnel fournit une analyse technique préalable pour éviter les problèmes ; les fournisseurs standard exécutent une commande sur la base d’un cahier des charges fourni, sans assistance au diagnostic.

- Science des matériaux et applications : Le fournisseur, tel que LS Manufacturing , sélectionnera et préparera les alliages en fonction des besoins spécifiques liés aux contraintes, à l’usure et aux conditions environnementales. Un fournisseur généraliste disposerait d’un stock de matériaux très limité et de connaissances très restreintes en matière d’applications.

- Philosophie du contrôle qualité : Pour un fabricant d’engrenages professionnel, le contrôle qualité implique une exigence de rigueur dans la conception, l’usinage et le traitement thermique. Un fournisseur classique se contentera probablement d’une inspection finale, vérifiant la conformité plutôt que d’optimiser les performances.

- L'assistance proactive est essentielle : grâce à un véritable expert, des conseils sont prodigués sur l'analyse des défaillances, le service sur site et la maintenance prédictive afin d'optimiser la disponibilité des équipements. Avec un fournisseur classique, la relation s'arrête généralement à la livraison et l'assistance se limite aux demandes de garantie de base.

La principale différence réside dans l'achat de produits de base par rapport à l'investissement dans une solution. Un partenariat avec un fabricant d'équipements spécialisé comme LS Manufacturing vous donne automatiquement accès à une équipe d'ingénieurs dévouée, dont les systèmes de contrôle qualité et d'assistance avancés garantissent des performances optimales, un coût total de possession minimal et une sécurité opérationnelle inégalée.

Vos pertes d'efficacité ont-elles un impact sur la transmission par engrenages ? Vos machines ne vous offrent-elles pas tout leur potentiel ?

La plupart des systèmes de transmission par engrenages présentent divers problèmes souvent non détectés, qui nuisent silencieusement à la productivité tout en faisant grimper les coûts d'exploitation. Les pertes d'efficacité se manifestent généralement par des signes avant-coureurs subtils mais critiques, nécessitant une intervention et un diagnostic immédiats. En règle générale, la détection précoce de ces signaux d'alerte constitue la première étape, et peut-être la plus importante, pour éviter que de légères pertes de performance ne se transforment en une panne système catastrophique et coûteuse, en préservant la continuité des opérations et la rentabilité.

Vibrations ou bruits anormaux

Des vibrations accrues ou des variations de bruit dues à l'engrènement sont des signes précoces de désalignement et d'usure, entraînant des dommages aux engrenages menés et, par conséquent, un dysfonctionnement de la transmission . Une signature acoustique ou cinétique anormale indique clairement que certaines pièces s'écartent des paramètres de conception idéaux. Un diagnostic approfondi est donc indispensable pour identifier la cause exacte – piqûres sur les dents, jeu excessif ou défaillance d'un roulement – et ainsi déterminer l'origine de la perte d'efficacité. se résout avant la détérioration.

Augmentation de la température de fonctionnement

Une température élevée et persistante du lubrifiant ou du carter indique un frottement excessif dû à une lubrification insuffisante, une surcharge ou l'usure interne des composants. L'augmentation de température reflète un symptôme de frottement ou d'une résistance interne accrue au sein de l'ensemble de transmission par engrenages . Il est crucial de surveiller cette tendance, car des températures élevées et prolongées entraînent une détérioration rapide du lubrifiant et une fatigue des matériaux, accélérant ainsi la perte d'efficacité . Diagnostic des problèmes thermiques Cette méthode permet d'identifier précisément la cause première, qu'il s'agisse d'un manque de lubrification, d'une viscosité inadaptée ou d'une surcharge mécanique.

Augmentation inexpliquée de la consommation d'énergie

Cela indique généralement une augmentation progressive de la consommation d'énergie pour une même puissance de sortie du système et témoigne d'une perte d'efficacité au sein de la transmission : le moteur doit fournir un effort accru pour compenser sa résistance interne croissante. La consommation d'énergie étant directement mesurable, elle se traduit par une hausse des coûts d'exploitation et reflète la dégradation de l'état du système de transmission.

Un problème plus formel Le diagnostic , en lien avec les paramètres de puissance, est essentiel pour quantifier les pertes d'efficacité et identifier précisément les composants responsables de la consommation d'énergie parasite (engrenages usés, joints défectueux, etc.). Autrement dit, une surveillance proactive de ces signes est primordiale. Ce qui semblait initialement une perte d'efficacité minime peut rapidement dégénérer en catastrophe en cas de défaillances majeures, notamment au niveau des engrenages critiques de la transmission de puissance .

En règle générale, un diagnostic précoce et précis des problèmes de votre système de transmission est la meilleure stratégie pour éviter des arrêts de production coûteux, tout en minimisant le gaspillage d'énergie et en garantissant la fiabilité opérationnelle à long terme. Grâce à ces paramètres, un programme d'inspections planifiées transforme la maintenance non plus en un centre de coûts réactif, mais en une fonction stratégique essentielle à la préservation de la valeur tout au long de l'exploitation.

Figure 4 : Un engrenage de précision combinant des engrenages cylindriques à denture droite et hélicoïdale empilés, fabriqué par LS Manufacturing.

Quel est le processus de collaboration pour la personnalisation des engrenages chez LS Manufacturing, de la consultation à la livraison ?

Chez LS Manufacturing , nous sommes convaincus qu'un projet de personnalisation d'équipements réussi repose sur un partenariat transparent et professionnel. Notre approche structurée de la collaboration nous permet de prendre en compte vos exigences spécifiques et de les transformer en composants performants et fiables, garantissant ainsi clarté et sérénité de la conception initiale à l'installation finale.

Phase 1 : Analyse des besoins et consultation

Chez LS Manufacturing, notre processus de collaboration débute par une phase d'analyse approfondie. Votre équipe et la nôtre se réunissent pour comprendre le contexte opérationnel, les objectifs de performance et les défis spécifiques auxquels votre application est confrontée. Il est essentiel de mener à bien ce dialogue initial, car il permettra de définir précisément le problème d'ingénierie.

Cela garantira que le projet de personnalisation ultérieur sera guidé non pas par des spécifications générales, mais par les besoins fonctionnels et de performance. C'est ce qui caractérise un partenariat de confiance et de transparence avec LS Manufacturing . En fin de compte, c'est l'accord explicite, dès le départ, sur une vision claire du succès qui fédère toutes les parties prenantes.

Étape 2 : Proposition technique et devis

Forts de ces connaissances, notre équipe d'ingénieurs concevra une solution technique sur mesure. Cette étape comprend une proposition détaillée précisant la géométrie optimale, les matériaux, le protocole de traitement thermique et les procédés de finition adaptés à votre application. À l'issue de cette phase d'étude, vous recevrez un devis précis : l'investissement, incluant tous les aspects du projet et son calendrier.

Durant cette étape, le partenariat entre vous et LS Manufacturing est formalisé de manière à ce que les attentes des deux parties concernant la personnalisation de l'équipement deviennent sans équivoque. travail. Par conséquent, il vous fournit une feuille de route précise quant aux tâches à accomplir, sans ambiguïté.

Phase 3 : Finalisation et approbation de la conception

Nous fournissons une documentation de conception détaillée comprenant des plans d'ingénierie complets, des modèles CAO et des simulations de performance (analyse par éléments finis pour l'analyse des contraintes) afin que votre équipe puisse procéder à un examen rigoureux. Cette étape est itérative, car une étroite collaboration technique peut être nécessaire pour recueillir vos commentaires et apporter des ajustements. Nous sollicitons formellement votre approbation pour tous les éléments de conception avant toute fabrication. Ainsi, le travail de personnalisation des engrenages , mené sous la direction des experts de LS Manufacturing, répond à tous les critères de performance théoriques.

Étape 4 : Fabrication de précision et assurance qualité

Dès sa validation, votre conception est prise en charge par notre atelier de production ultramoderne. L'usinage CNC de pointe, le taillage par fraise-mère et la rectification , associés à des procédés thermiques spécialisés, donnent vie à votre conception. À chaque étape de la fabrication, notre protocole d'assurance qualité intégré prévoit des contrôles rigoureux en cours de production sur machines à mesurer tridimensionnelles (MMT) , analyseurs d'engrenages et testeurs de dureté. Cette approche proactive, marque de fabrique de LS Manufacturing , garantit que chaque composant d'engrenage personnalisé répond à des spécifications et des normes de qualité strictes avant de passer au processus d'assurance de fiabilité.

Étape 5 : Livraison et assistance continue

Nous préparons soigneusement les équipements certifiés pour une livraison suivie et sécurisée. Nous veillons à un emballage protecteur et notre engagement ne s'arrête pas à l'expédition. Nous fournissons également une documentation complète : rapports d'inspection et certifications des matériaux. Ces éléments garantissent un support technique pour une intégration réussie dans votre système et contribuent à son bon fonctionnement sur le long terme. Cette phase complète de livraison et d'assistance complète le processus de fabrication chez LS Manufacturing. Ce processus de collaboration transforme un projet en un partenariat durable, investi dans votre réussite à long terme.

En résumé, notre processus de collaboration complet pour la personnalisation d'équipements est conçu pour une fiabilité optimale. Bien plus qu'une simple pièce, un partenariat avec LS Manufacturing vous garantit un parcours prévisible et professionnel, de la conception à la livraison sur site, minimisant les risques et maximisant la valeur de votre investissement.

FAQ

1. Quel est le MOQ des engrenages chez LS Manufacturing ?

Nous nous engageons à offrir une flexibilité maximale à nos clients. LS Manufacturing prend ainsi en charge tous vos projets, du prototypage à l'unité à la production en série, avec une quantité minimale de commande (MOQ) adaptée à vos exigences spécifiques en matière de procédés, de matériaux et de traitements thermiques. Avec nous, vous trouvez le juste équilibre entre votre budget et vos besoins.

2. Quel délai de livraison puis-je prévoir pour des engrenages sur mesure ?

Les délais de livraison sont généralement de 4 à 8 semaines ; le délai exact dépendra de la complexité de la conception et des spécifications de l’engrenage , ainsi que de la quantité commandée. En cas d’urgence, nous évaluerons et optimiserons le planning de production afin de garantir le respect des délais de votre projet et une livraison dans les temps, comme illustré dans cette étude de cas.

3. Comment vous assurez-vous que les engrenages sur mesure sont précis et de qualité ?

Nous utilisons des équipements CNC de pointe pour l'usinage de précision et effectuons un contrôle à 100 % par une machine à mesurer tridimensionnelle pour chaque produit fini afin de garantir le système de contrôle qualité tout au long du processus, de sorte que les dimensions et les tolérances géométriques de chaque engrenage sur mesure soient strictement conformes à vos dessins et spécifications techniques.

4. Proposez-vous des engrenages conformes à des normes internationales spécifiques, telles que AGMA ou ISO ?

Bien entendu, nous fabriquons régulièrement les engrenages LS Manufacturing conformément aux principales normes internationales telles que AGMA, ISO, DIN et JIS, et nous nous adaptons également aux normes spécifiques de nos clients. Nous vous fournirons des rapports complets sur les matériaux, les dossiers de traitement thermique et les certificats de contrôle de précision, selon vos exigences.

5. Quelles mesures prenez-vous pour protéger la propriété intellectuelle ?

La protection de la propriété intellectuelle de nos clients est notre priorité absolue. Nous considérons les plans et les données techniques de nos clients comme des secrets commerciaux et nous sommes disposés à signer des accords de confidentialité juridiquement contraignants avant le début de tout projet afin de garantir la sécurité maximale de votre conception durant notre collaboration.

6. Outre les engrenages eux-mêmes, votre entreprise propose-t-elle l'installation et le support technique ?

Oui, nous proposons un ensemble complet de services à valeur ajoutée : un guide d’installation détaillé, des conseils en matière de maintenance préventive, ainsi qu’une assistance technique et un dépannage à distance ou sur site en cas de besoin, afin de vous garantir une utilisation optimale du produit et une expérience utilisateur sans faille.

7. Comment le prix de votre engrenage se compare-t-il à celui des pièces standard sur le marché ?

Bien que le prix unitaire initial des engrenages sur mesure soit parfois supérieur à celui des pièces standard , leur conception optimisée, le choix judicieux des matériaux et une fabrication de précision permettent d'allonger considérablement leur durée de vie, de réduire les taux de défaillance et les temps d'arrêt. Ainsi, le coût total de possession s'en trouve réduit tout au long du processus de collaboration .

8. Comment démarrer un projet d'équipement personnalisé ?

Pour lancer un projet, il suffit aux clients de soumettre leurs besoins de base, des plans ou des échantillons via le bouton de demande de renseignements ou leurs coordonnées. Notre équipe de professionnels leur répondra immédiatement sous 24 heures avec une première analyse technique et un devis transparent, marquant ainsi le début officiel d'une collaboration efficace et professionnelle.

Résumé

Le fabricant d'engrenages industriels LS Manufacturing met à profit son expertise technique approfondie pour vous accompagner dans le choix de vos engrenages, un choix éclairé qui influe directement sur l'efficacité de la production et la sécurité de vos équipements. Cet article a présenté les caractéristiques des différents types d'engrenages et démontré que, grâce à son savoir-faire technique pointu et à ses capacités de personnalisation, LS Manufacturing est en mesure de fournir les solutions d'engrenages les plus fiables et performantes pour les applications industrielles les plus exigeantes.

Votre équipement mérite la meilleure transmission. N'hésitez pas à contacter dès aujourd'hui les experts en engrenages de LS Manufacturing pour une première consultation gratuite, le choix initial des composants et un devis rapide. Confiez-nous la conception ou la personnalisation de vos engrenages pour optimiser les performances de votre équipement tout en réduisant son coût total de possession.

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .