Les services d'usinage d'engrenages sont actuellement très demandés pour résoudre le dilemme auquel sont confrontés les ingénieurs lors de la conception de systèmes d'engrenages, notamment en ce qui concerne le choix des matériaux. Ce dilemme se pose généralement lorsqu'il s'agit de sélectionner le matériau le plus adapté afin d'obtenir le meilleur compromis entre coût et résistance à l'usure. Un mauvais choix peut entraîner la défaillance du système d'engrenages.

Le principal problème réside dans la tradition des méthodes, encore fortement dépendantes de formules empiriques et de manuels. Ces méthodes ne prennent pas systématiquement en compte certaines conditions d'utilisation spécifiques et, par conséquent, n'évaluent ni ne pondèrent les facteurs qualitatifs et quantitatifs en établissant un équilibre entre efficacité et coûts. Cet article décrit une méthode scientifique de sélection des matériaux pour les engrenages, fondée sur 20 ans d'expérience dans les services d'usinage d'engrenages proposés par LS Manufacturing. Cette méthode vise à aider les clients à choisir le matériau le plus adapté à leur situation particulière.

Guide rapide du service d'usinage d'engrenages

| Section | Contenu clé |

| Introduction | Résout les problèmes liés aux difficultés de sélection des matériaux associées aux conceptions conventionnelles - résistance à l'usure/déchirure par rapport à la solidité et au coût. |

| Cadre de sélection | Un cadre scientifique qui équilibre coût et performance, fruit de 20 ans d'expérience en production . |

| Propriétés des matériaux | Comparaison de la résistance, de la dureté et de la résistance à l'usure des aciers, des fontes, des bronzes et des plastiques. |

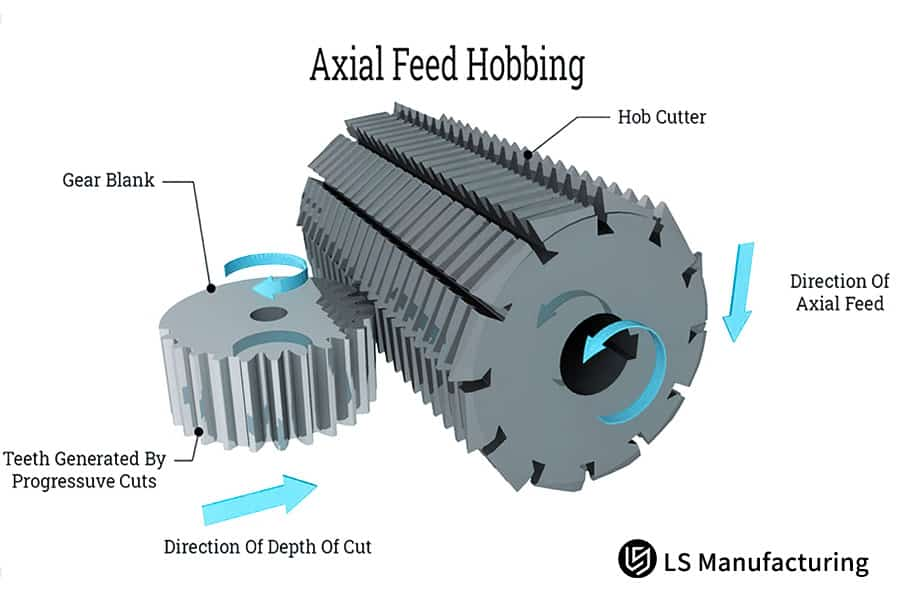

| Procédés et traitements thermiques | Relie l'usinage (taillage et façonnage) et le traitement thermique (carburation ou induction) au matériau, concluant par les performances finales de l'engrenage . |

| Analyse coûts-avantages | Cette analyse prend en compte l'ensemble des coûts liés aux matériaux des engrenages , aux coûts de traitement, au traitement thermique, ainsi qu'à la durée de vie, afin de déterminer l'option la plus économique. |

| Études de cas | Des exemples concrets montrent comment ce cadre permet de répondre aux questions de choix des matériaux pour différents secteurs, tels que la fabrication d'automobiles et de machines de construction. |

| Étapes de mise en œuvre | Fournir une procédure étape par étape illustrant comment une idée peut être mise en œuvre en définissant les exigences, en sélectionnant le matériau et en mettant en œuvre le matériau sélectionné. |

Ce manuel présente une méthodologie complète pour le choix des matériaux d'engrenages. Il propose une analyse approfondie des performances, de la mise en œuvre et du coût, dépassant ainsi les approximations. L'alliance de la science des matériaux et de l'expertise en matière de transformation, d'usinage et de traitement thermique permettra à l'ingénieur de prendre des décisions éclairées.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Dans l'océan de données en ligne, comment différencier ce guide des services d'usinage d'engrenages ? Parce qu'il s'agit d'un guide pratique, issu du terrain, et non des manuels. Notre savoir-faire ne provient pas du bureau d'un ingénieur théoricien, mais de l'atelier où, jour après jour, se joue la tâche de maîtriser les alliages usinés avec précision, les tolérances serrées et la géométrie des engrenages .

Notre avantage concurrentiel réside dans la fourniture de composants essentiels pour les secteurs les plus exigeants. Dans l'aérospatiale, les pièces nécessaires au développement d'engrenages doivent fonctionner dans des conditions extrêmement difficiles, et la moindre erreur est inacceptable. Dans le secteur de la santé, la précision est primordiale. L'un de nos principaux principes directeurs consiste à respecter les normes sectorielles définies par des organismes reconnus comme la Fédération de l'industrie des poudres métalliques (MPIF) et à répondre aux exigences de la fabrication additive .

Au cours des deux dernières décennies, LS Manufacturing a produit des dizaines de milliers d'engrenages sur mesure. De plus, tous ces engrenages, qu'il s'agisse de prototypage ou de fabrication, nous apportent de nombreux avantages, notamment : la programmation informatique du parcours d'usinage pour un matériau spécifique, le traitement thermique des engrenages et l'obtention d'un engrenage parfait.

Figure 1 : Matériaux économiques pour la production d'engrenages de haute précision par LS Manufacturing

Comment les services professionnels d'usinage d'engrenages choisissent-ils la meilleure solution de matériaux en fonction des conditions de travail ?

La fiabilité des engrenages repose sur le choix des matériaux, lequel doit être précédé d'une évaluation précise de leurs applications. Un usinage d'engrenages de qualité ne se limite pas à la simple fabrication ; il comprend également un appariement scientifique des matériaux , prenant en compte des facteurs clés tels que la charge, la vitesse de rotation, la lubrification et l'exposition, afin d'éviter toute défaillance matérielle.

- Analyse approfondie : première étape du processus de sélection des engrenages. Cette étape consiste en une analyse détaillée des conditions de fonctionnement. Les ingénieurs prendront en compte des facteurs tels que les variations de couple, les surcharges dues aux chocs, les conditions de travail et l’exposition potentielle à des agents corrosifs. Ces informations permettront de déterminer si le matériau des engrenages est approprié.

- Exploiter les vastes données sur les matériaux : L’outil d’analyse utilisé dans le contexte de la fabrication à grande échelle (LS Manufacturing) comprend une base de données personnalisée contenant des informations sur plus de 200 nuances de matériaux . Cet ensemble de données exhaustif inclut différents types d’alliages, l’état des matériaux après certains traitements thermiques et les composites utilisés pour comparer les propriétés des matériaux en fonction des exigences relatives aux contraintes internes.

- Validation par simulation : avant même l’usinage du métal pour la fabrication du composant, l’utilisation d’un logiciel de simulation permet de prédire le comportement du métal par rapport aux contraintes présentes dans le composant, avant même l’usinage du métal utilisé pour sa fabrication.

- Concilier performance et praticité : l’objectif est de développer une solution permettant d’atteindre la perfection grâce à un matériau parfaitement équilibré. Ce matériau répond aux exigences de performance technique et aux autres critères, tout en prenant en compte les contraintes de fabrication.

En résumé, les services professionnels d'usinage d'engrenages garantissent ce qui suit : l'adéquation des matériaux est optimisée grâce à des interprétations méthodologiques des données d'analyse des conditions de fonctionnement, recueillies dans le cadre d'une approche de sélection des matériaux avec des bases de données exhaustives qui appliquent des propriétés de matériaux simulées afin de fournir des engrenages performants et économiques avec la durée de vie prévue.

Comment évaluer systématiquement les matériaux d'engrenages en fonction de leurs performances et de leur coût ?

Le choix éclairé des matériaux d'engrenages nécessite une approche globale prenant en compte les spécifications techniques et la faisabilité de fabrication. Une évaluation complète de la transformabilité est essentielle ; elle permet d'analyser le comportement du matériau lors des opérations d'usinage, de traitement thermique et de finition. Ce type d'analyse, fondée sur les données, joue un rôle primordial dans l'analyse coût-efficacité, en validant que le matériau choisi est optimal du point de vue économique.

| Facteur | Considérations clés | Impact typique |

| Capacité de traitement | Durée de vie de l'outil, usinabilité, qualité de la finition de surface . | Détermine l'efficacité de la production, la constance de la qualité et le coût direct de fabrication. |

| Traitement thermique | Dureté, stabilité dimensionnelle, propriétés du matériau de base. | Extrêmement important pour la durabilité et le coût accru . |

| Performance du service | Résistance à l'usure et à la fatigue, et autres. | Définit la durabilité fonctionnelle et les capacités en service. |

| Analyse du coût total | Coût des matériaux, du traitement, du durcissement et de la finition. | L'analyse du coût total du composant est déterminée à partir de ces informations. |

Cela signifie que cette méthode d'évaluation permet de comparer plus de 20 matériaux différents pour les engrenages . Compte tenu de l'évaluation des résultats d'usinage et des exigences techniques, on peut affirmer que la solution offre actuellement une économie et une efficacité maximales. Il convient de rappeler que notre technique a toujours permis à nos clients de réaliser des économies supplémentaires de 15 à 30 %, tout en respectant l'ensemble des exigences techniques.

Quelles sont les performances et les utilisations des matériaux d'engrenages courants ?

Le choix optimal des matériaux pour l'usinage des engrenages exige une compréhension précise du comportement des différents alliages et composés sous contrainte. Chaque catégorie possède des caractéristiques de performance distinctes (résistance, dureté et résistance à l'usure) qui définissent ses capacités. Adapter ces propriétés aux applications concernées est essentiel pour concevoir des engrenages durables et performants, répondant aux exigences opérationnelles et aux contraintes budgétaires.

| Type de matériau | Caractéristiques clés | Applications typiques |

| Aciers alliés | Haute résistance, bonne dureté et résistance à la fatigue. | Transmissions conçues pour les automobiles, les boîtes de vitesses industrielles et autres machines lourdes. |

| Fontes | Haute résistance à l'abrasion et amortissement des vibrations, faible coût. | Réducteurs à engrenages lourds, machines agricoles. |

| Alliages de cuivre | Haute résistance à la corrosion, faible coefficient de frottement et bonne usinabilité. | Engrenages marins , roues à vis sans fin, bagues et environnements corrosifs. |

| Plastiques techniques | Léger, silencieux et doté d'une forte résistance aux produits chimiques. | Équipements de transformation alimentaire, entraînements à faible puissance, procédés bruyants. |

En conclusion, le choix des matériaux pour l'usinage des engrenages repose toujours sur un équilibre entre différentes caractéristiques de performance et les exigences réalistes liées aux applications spécifiques. Les comparaisons basées sur des données permettent de prendre des décisions éclairées, d'optimiser la durée de vie des engrenages, de réduire les coûts de maintenance et d'éviter le surdimensionnement.

Figure 2 : Organigramme des services d'engrenages de précision et du choix des matériaux par LS Manufacturing

Comment les engrenages sur mesure peuvent-ils répondre à des conditions de travail particulières grâce au choix des matériaux ?

Les engrenages sur mesure sont conçus pour fonctionner correctement même dans des conditions extrêmes. Leur utilisation va bien au-delà de leur usage courant. Leur efficacité repose notamment sur le choix des matériaux, adaptés aux exigences de cet environnement particulier. Cela implique de dépasser les matériaux conventionnels et d'adopter une approche fondée sur la connaissance afin de proposer des solutions véritablement personnalisées , alliant durabilité et performance.

- Environnements à températures extrêmes : Dans les secteurs de l’aérospatiale et de l’énergie, par exemple, la présence constante de températures élevées serait préjudiciable aux engrenages conventionnels. Or, l’Inconel conserve sa résistance mécanique à haute température et ne se dégrade pas par oxydation. Il constitue ainsi une solution sur mesure essentielle pour le choix d’ engrenages personnalisés .

- Résistance à la corrosion et aux produits chimiques : Dans les applications marines ou industrielles, l’humidité et les produits chimiques peuvent facilement endommager les engrenages. Les matériaux utilisés doivent donc être résistants à la corrosion. L’utilisation de ces matériaux permet de fabriquer des engrenages sur mesure capables de résister à des conditions de travail extrêmes et corrosives.

- Résistance aux charges lourdes et aux chocs : L’exploitation minière intensive et les machines lourdes soumettent les engrenages à des chocs et à une abrasion considérables. La solution sur mesure intégrerait un acier allié à haute ténacité, offrant une résistance à la fatigue et une robustesse accrues. Ainsi, les engrenages personnalisés peuvent supporter aisément des charges mécaniques extrêmes.

- Exigences particulières pour des performances avancées : Certains engrenages, utilisés dans des secteurs comme la robotique ou la médecine, peuvent présenter des caractéristiques spécifiques en termes de poids, de niveau sonore ou d’autres propriétés magnétiques. L’utilisation de polymères ou d’alliages de pointe sans propriétés magnétiques peut répondre à ces exigences particulières, compte tenu de leur fonctionnalité spécifique.

On peut donc conclure que les engrenages sur mesure sont fondamentalement conçus pour répondre à des conditions de travail particulières . Ceci est réalisé non pas par l'utilisation de matériaux ordinaires, mais par la mise en œuvre d'un savoir-faire permettant de proposer des solutions d'engrenages précises et adaptées . À cet égard, le choix d'utiliser des alliages et des polymères de dernière génération, associés à des matériaux composites, vise à garantir l'efficacité de l'engrenage pour résoudre des problèmes spécifiques.

Comment optimiser le coût du traitement des engrenages tout en garantissant la qualité ?

Les méthodes d'usinage d'engrenages rentables ne font aucun compromis. La capacité à évaluer et mesurer le coût et la qualité est la marque d'une ingénierie de la valeur réussie. Le processus d'ingénierie de la valeur est essentiel pour garantir que toutes les considérations contribuent à l'amélioration des performances et de la durée de vie à un coût acceptable. L'assurance qualité y occupe une place centrale.

- Compromis entre matériaux et procédés : Il s’agit d’une démarche globale. Parmi les facteurs influençant le coût des matériaux figurent leur transformabilité, la nécessité d’un traitement thermique et leur durée de vie prévue. L’analyse de la valeur permet de déterminer quand un matériau de la plus haute qualité est requis et quand un substitut économique est suffisant.

- Optimisation de la production pour une efficacité accrue : Cette stratégie consiste à observer l’ensemble du processus, de la découpe à la finition. Elle vise à simplifier le processus, à accomplir la tâche plus rapidement et à utiliser moins d’outils. Ce processus est essentiel à un usinage d’engrenages efficace et économique .

- Solution offrant le meilleur rapport qualité-prix : L’analyse de toutes les informations pertinentes a permis de sélectionner le matériau offrant le meilleur rapport qualité-prix. Bien que ces matériaux ne soient pas tous nécessairement les moins chers, ils répondent aux besoins et aux exigences de coût les plus bas. Cette adéquation précise garantit la qualité pour l’application prévue.

- Validation des performances et de la durabilité : Toutes les recommandations proposées ont été testées et validées par diverses simulations. Ainsi, il est garanti que le produit permettra de réduire les coûts de production tout en respectant les spécifications et les normes de durabilité requises. Cette dernière étape de vérification constitue le couronnement de notre engagement en matière d’assurance qualité .

En conclusion, l'usinage d'engrenages durable et rentable repose sur l'application des principes d'analyse de la valeur tout au long du cycle de vie du produit. En optimisant le choix des matériaux, l'efficacité des processus et la performance tout au long du cycle de vie, nous proposons des solutions optimisées qui réduisent le coût total de 20 à 35 % tout en respectant les normes d'assurance qualité les plus strictes.

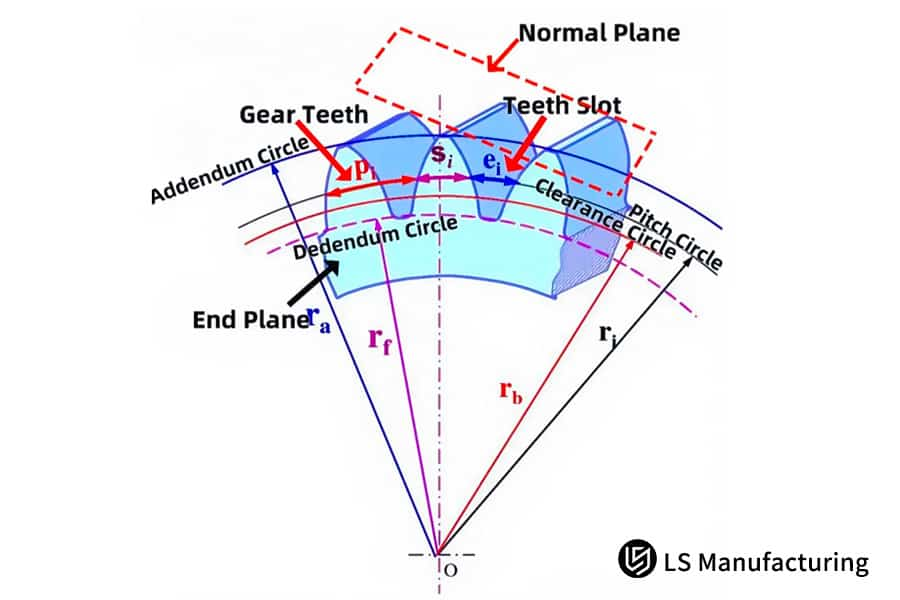

Quelles sont les exigences particulières concernant les propriétés des matériaux des engrenages de haute précision ?

Outre ces exigences de performance, les engrenages de précision doivent également présenter un certain nombre de propriétés exceptionnelles, garantissant un fonctionnement irréprochable tout au long de leur durée de vie. De plus, les matériaux utilisés pour leur fabrication doivent répondre à deux critères principaux : la résistance à l’usure et la stabilité dimensionnelle . Ces caractéristiques assurent l’absence de toute courbure ou déformation.

Stabilité dimensionnelle sous contrainte

Pour atteindre une précision micrométrique et préserver l'intégrité des pièces, il est essentiel de choisir un matériau présentant une déformation minimale. C'est pourquoi, pour une meilleure stabilité dimensionnelle lors des traitements thermiques, on privilégie les aciers à outils, les aciers à outils pré-trempés et les aciers alliés.

Résistance à l'usure améliorée

Dans les engrenages de haute précision , la surface délicate des dents, présente sur les deux flancs, ne supporte aucune usure, car celle-ci réduirait la précision de la transmission et, par conséquent, le bruit. Les matériaux utilisés pour les engrenages de précision sont choisis en fonction de leur capacité à former une couche superficielle résistante à l'usure , comme celle de l'acier cémenté.

Minimiser les contraintes internes et l'homogénéité

Il est essentiel de réduire les contraintes internes et d'assurer l'homogénéité du matériau. Ce dernier ne doit présenter ni inclusions ni ségrégations, défauts internes, et ses contraintes internes ne doivent pas être trop élevées afin d'éviter des déformations lors de l'usinage. Ceci contribue directement à la stabilité dimensionnelle de la pièce d'engrenage finale, particulièrement complexe.

Certification et contrôles de processus rigoureux

Chaque lot de production est rigoureusement certifié quant à sa composition chimique et ses propriétés mécaniques. De plus, un contrôle strict est appliqué tout au long des processus d'usinage et de traitement thermique. Ainsi, l'atteinte de la résistance à l'usure annoncée et de la stabilité dimensionnelle pour une précision spécifiée d'au moins niveau ISO 5, voire supérieure, est garantie.

En conclusion, pour obtenir des engrenages de haute précision , il est essentiel d'utiliser des matériaux de précision . Ces matériaux doivent être des alliages présentant une stabilité dimensionnelle et une résistance à l'usure adéquates. Par ailleurs, une manipulation appropriée des matériaux permet également d'atteindre le niveau de performance souhaité en termes de précision, d'efficacité et d'acoustique.

Figure 3 : Guide de sélection des matériaux pour la production d'engrenages sur mesure par LS Manufacturing

Comment le choix des matériaux dans la fabrication des engrenages affecte-t-il les performances finales ?

Le choix des matériaux de fabrication des engrenages constitue un choix fondamental qui détermine de manière directe et irréversible le potentiel de performance d'un engrenage. Ce choix est primordial pour évaluer l' impact sur les performances , car il influence des caractéristiques essentielles telles que la durée de vie en fatigue , les vibrations et la capacité de charge. Le lien entre les propriétés des matériaux et leurs implications sur les performances des produits repose sur la nécessité de comprendre ces propriétés en fonction de leurs conséquences directes sur les performances du produit.

Détermination de la durée de vie en fatigue et de la durabilité

Les propriétés métallurgiques des matériaux, et plus particulièrement leurs propriétés à cœur et trempables, déterminent leur durabilité lors des cycles de chargement. Le choix des matériaux de fabrication des engrenages dès les premières étapes fixe la limite de durabilité du matériau : soit il résiste à des millions de cycles, soit il cède prématurément.

Influence sur le bruit, les vibrations et la rudesse (NVH)

La densité, les propriétés d'amortissement et l'uniformité de la microstructure du matériau contribuent également à ses propriétés de conduction du bruit. Un matériau plus souple ou auto-amortissant pourrait potentiellement éliminer ou réduire le bruit de frottement des engrenages. Par conséquent, l' impact du choix du matériau sur les performances , mentionné précédemment, est également important pour le confort acoustique et la douceur de fonctionnement. Il s'agit d'un élément essentiel pour le consommateur et l'ensemble du secteur.

Détermination de la capacité et de la résistance à la charge

Les propriétés de résistance à la traction, de dureté et de résistance à la fatigue de contact du matériau choisi constituent la base du calcul des couples dans l'engrenage. Il est donc essentiel de bien choisir les matériaux de fabrication afin d'éviter que les dents de l'engrenage ne se déforment, ne se piquent ou ne s'écaillent sous l'effet des charges, ce qui influe considérablement sur les performances de transmission de puissance.

Permettre une prédiction précise des performances

L'étude des matériaux utilisés pour la fabrication des engrenages, notamment le traitement thermique et les opérations d'usinage proposés, permet de prédire leurs performances. Ainsi, l'analyse des performances des matériaux et des procédés permet de prédire les performances finales en termes de durée de vie en fatigue , de taux d'usure et de déformation.

Autrement dit, le choix des matériaux pour la fabrication d'engrenages ne doit plus se limiter à une simple décision d'achat aux conséquences durables, mais s'inscrire dans une démarche technologique approfondie. En effet, c'est ce processus qui s'avère le plus déterminant pour la fiabilité intrinsèque d'un engrenage, notamment sa résistance à la fatigue . Une décision éclairée par des considérations techniques et fondée sur la prévision garantit ainsi qu'un produit réponde aux exigences prévues en matière de durabilité, entre autres propriétés.

Comment sélectionner le matériau d'engrenage le plus adapté en fonction de scénarios d'application spécifiques ?

Le choix des matériaux d'équipement est également lié à la réussite, qui dépend de critères de sélection spécifiques à l'application . Notre système intelligent simplifie ce processus en traduisant des paramètres complexes en recommandations claires et concises.

Définir d'abord le profil opérationnel

Cela nécessite l'analyse du couple, de la vitesse et d'autres facteurs propres à l'application. Ce profil de fonctionnement sert de guide pour définir les exigences de fonctionnement d'une application en fonction des facteurs mentionnés dans la catégorie « exigence de dureté ».

Tenir compte des conditions environnementales

Parfois, l'environnement dans lequel le produit doit fonctionner peut revêtir une importance égale à celle de l'ensemble des autres facteurs. Les exigences varient en fonction de la présence d'agents agressifs tels que la température, l'eau, les produits chimiques et l'abrasion ; elles incluent notamment la résistance à la corrosion, la résistance aux variations de température et aux agressions de surface.

Prioriser les objectifs de performance

En fonction des exigences de l'application, les critères qui reviennent le plus souvent concernent l'optimisation de la durée de vie, la minimisation du poids, la réduction du bruit et l'optimisation des coûts, entre autres. Cette étape nécessite donc de hiérarchiser les exigences de performance en identifiant les attributs susceptibles d'optimiser les possibilités offertes par une propriété particulière du matériau, comme par exemple une limite d'endurance et un facteur d'amortissement plus élevés.

Tirez parti de l'analyse intelligente pour une précision accrue

Les valeurs de tous ces paramètres serviraient ensuite d'entrées à l'analyse du système intelligent . Elles permettraient d'établir des différences ou des comparaisons en confrontant efficacement les données à la vaste base de données. Ainsi, une liste des meilleures options serait établie, accompagnée de tous les détails de l'analyse.

En résumé, une méthode scientifique de choix des matériaux d'engrenages repose sur une sélection adaptée à l'application , évaluant systématiquement les besoins opérationnels et environnementaux. Appuyée par un système intelligent , cette approche fournit des recommandations optimisées et étayées par des données pour des engrenages performants et durables.

Figure 4 : Organigramme de fabrication des composants sur mesure et de spécification des matériaux par LS Manufacturing

LS Manufacturing - Industrie des machines de construction : Projet d'optimisation des matériaux pour engrenages lourds

Dans le secteur des machines lourdes, le matériau utilisé détermine la durabilité du produit. L' étude de cas de LS Manufacturing illustre comment l'optimisation scientifique peut permettre de résoudre efficacement ce problème technique majeur.

Défi client

Des défauts de piqûres ont été constatés dans le système de transmission par engrenages des machines industrielles. Le matériau utilisé, l'acier 20CrMnTi , s'est avéré inadapté aux fortes charges. La durée de vie moyenne d'un engrenage était inférieure à 3 000 heures . L'apparition fréquente de ces piqûres a considérablement augmenté les coûts de maintenance du système.

Solution de fabrication LS

Suite à une évaluation approfondie des propriétés des matériaux et à une simulation des conditions d'utilisation, LS Manufacturing a recommandé le remplacement du matériau par un acier de cémentation 18CrNiMo7-6 . Le traitement thermique a également été optimisé pour obtenir une dureté de 60 à 62 HRC en surface, ce qui améliore encore la résistance à l'usure et la résistance aux charges.

Résultats et valeur

La durée de vie des engrenages a dépassé 8 000 heures et le taux de défaillance a diminué de 70 % . Les économies réalisées, supérieures à 500 000 yuans , sont entièrement imputables à la réduction des coûts de maintenance. Dans le cadre d'un partenariat mondial, le projet d'optimisation des matériaux a contribué à renforcer la position de LS Manufacturing en tant que partenaire de confiance pour l'usinage d'engrenages dans le secteur des machines d'ingénierie durables.

Dans le cas de LS Manufacturing, le succès repose sur leur savoir-faire et leur expertise en matière d'analyse et d'optimisation du traitement thermique. Le passage de leur matériau actuel, le 20CrMnTi, à un matériau de meilleure qualité, l'acier de cémentation 18CrNiMo7-6, leur a permis d'obtenir des avantages considérables en termes de durée de vie des engrenages, de réduction des coûts, de développement de collaborations et bien plus encore.

Besoin de matériaux plus performants et durables pour votre équipement ? Cliquez pour trouver celui qui correspond à vos exigences les plus strictes.

Tendances d'application et analyse de la valeur des technologies de matériaux avancés dans la fabrication d'engrenages

L'intégration de technologies de pointe en matière de matériaux permettrait de mettre en évidence le changement radical intervenu dans les performances et la durée de vie des engrenages, ainsi que dans le processus de conception. Les matériaux utilisés pour l'usinage des engrenages permettraient de constater que le processus d'amélioration identifierait les tendances technologiques , lesquelles marqueraient l'origine d'une des forces qui confèrent au processus d'usinage des engrenages son caractère unique.

- Amélioration des performances grâce aux matériaux composites : Le développement et l’amélioration de nouveaux composites et matrices à haute résistance à base de matériaux métalliques constituent une autre tendance majeure. Ces matériaux avancés présentent un rapport résistance/poids optimal ainsi qu’une capacité accrue d’absorption des vibrations, ce qui les rend particulièrement utiles pour les aéronefs et les automobiles, secteurs où la réduction de l’inertie et du poids est essentielle.

- Techniques révolutionnaires d'ingénierie de surface : Outre les matières premières, de nombreux traitements de surface avancés, tels que les revêtements DLC, la nitruration plasma et le rechargement laser, font leur apparition. Ces techniques ont permis d'accroître considérablement la dureté des surfaces des matériaux utilisés pour l'usinage d'engrenages , ainsi que leur résistance au frottement et à l'usure.

- Flexibilité de conception des produits fabriqués par impression 3D : Le métal utilisé dans le procédé de fabrication additive ( impression 3D ) permet de concevoir des pièces complexes et à topologie optimisée, impossibles à réaliser avec les méthodes de fabrication soustractives. Les évolutions technologiques favorisent la création de structures légères et intégrées, ainsi que l’utilisation d’ alliages innovants et performants , ouvrant ainsi de nouvelles perspectives dans la conception et l’optimisation des engrenages.

- Matériaux intelligents et fonctionnels : La recherche sur les capteurs intégrés et les matériaux autolubrifiants ou autoréparateurs représente l’avenir. Ces matériaux intelligents de pointe pourraient permettre une surveillance en temps réel de l’état des engrenages, la prévision des besoins de maintenance et l’allongement automatique de leur durée de vie opérationnelle, offrant ainsi un avantage concurrentiel durable grâce à une fiabilité accrue et des temps d’arrêt réduits.

En conclusion, la veille technologique en matière de matériaux avancés et de traitement de surface est essentielle pour la fabrication moderne d'engrenages. En adoptant et en intégrant activement ces innovations dans les matériaux utilisés pour l'usinage des engrenages , les entreprises peuvent concevoir des produits plus légers, plus résistants, plus silencieux et plus durables. Cette approche proactive leur confère un avantage concurrentiel décisif sur le marché.

FAQ

1. Quelles sont les variables qui affectent les variations de coûts en considérant des engrenages fabriqués à partir de matériaux différents ?

Les variations de prix s'expliquent principalement par le coût des matériaux, la complexité de la mise en œuvre et le traitement thermique. Nous vous conseillerons sur la meilleure option à envisager pour la suite.

2. Comment puis-je déterminer que le matériau de l'engrenage répond aux exigences de durée de vie ?

Nous sommes en mesure de fournir un compte rendu précis des résultats des tests de prédiction de durée de vie, car nous avons la capacité de modéliser les essais de fatigue des matériaux ainsi que les conditions de fonctionnement.

3. La production en petites séries peut-elle bénéficier de conseils d'experts en matière de sélection des matériaux ?

Nous offrons à tous nos clients des conseils gratuits en matière de choix des matériaux, quelle que soit la taille de leurs commandes.

4. Quelles techniques peuvent m'aider à garantir la qualité de l'information lorsque je travaille dans des conditions particulières ?

Notre laboratoire dispose de tous les équipements nécessaires aux essais de matériaux . Par ailleurs, des essais de vieillissement accéléré peuvent être réalisés en conditions de fonctionnement simulées.

5. Comment résoudre les problèmes d'erreur liés à la sélection des matériaux ?

Dans de tels cas, nous pouvons également apporter notre aide en matière de substitution de matériaux ou d'amélioration des services de traitement afin de minimiser les pertes subies par le client.

6. Les échantillons de matériaux et les rapports d'essais sont-ils prêts ?

Nous fournissons au client un échantillon du matériau et les résultats des tests de performance.

7. Le prix des nouveaux matériaux est-il plus élevé que celui des matériaux conventionnels ?

Grâce à l'optimisation et aux technologies d'achat en gros, ces nouveaux matériaux ont pu atteindre des prix économiquement viables.

8. Comment évaluer l’impact des changements de matériaux sur les coûts globaux ?

Nous poursuivons l'évaluation des coûts d'acquisition et de traitement, ainsi que des frais liés à la maintenance.

Résumé

L'application de méthodes scientifiques de sélection des matériaux et de connaissances en ingénierie permet d'optimiser les performances et la durée de vie des engrenages . Forte d'une expertise technique de pointe et de systèmes de matériaux adaptés, notre entreprise offre à ses clients des services de production d'engrenages d'une efficacité maximale.

Contactez dès aujourd'hui les experts en engrenages de LS Manufacturing pour obtenir gratuitement votre rapport d'analyse des matériaux ! Nous vous fournirons des recommandations d'experts sur les matériaux les mieux adaptés à vos besoins spécifiques.

Laissez les matériaux d'exception forger des engrenages extraordinaires. Obtenez dès maintenant votre rapport d'analyse personnalisé pour la sélection des matériaux et inaugurez une nouvelle ère de transmission efficace et fiable !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D, le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .